Die Zahnradbearbeitung wird üblicherweise als separater Fertigungsschritt betrachtet, ist aber tatsächlich ein Spiegelbild systemischer Getriebeprobleme. Wenn Ihre Maschinen aufgrund vorzeitigen Zahnradverschleißes ständig ausfallen oder Getriebegeräusche die Positionierung Ihrer Produkte in höheren Lagen verhindern , ist diese „Fehlanpassung“ des Zahnrads an andere Systemkomponenten oft die Ursache.

Der Grund dafür liegt darin, dass systemische Faktoren wie Lastspektrum, Betriebsbedingungen und Montagegenauigkeit außer Acht gelassen werden. Dieser Leitfaden zeigt auf, wie der kollaborative Entwicklungsansatz „Design-Materials-Process“ von LS Manufacturing Zahnräder von einem isolierten Bauteil zu einer hochzuverlässigen, tief in das System integrierten Komponente macht, um eine Synchronisierung mit der Anlagenlebensdauer zu erreichen.

Um systemische Probleme zu lösen, benötigt man zunächst eine systemische Perspektive. Lassen Sie uns also zunächst verstehen, welche Rolle die einzelnen Zahnräder in Ihrer Ausrüstung spielen. Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Übersicht der wichtigsten Erkenntnisse.

Abbildung 1: Zahnradfertigungsprozess mit Wendeschneidplatten bei LS Manufacturing

Leitfaden zur Zahnradbearbeitung – Volltext – Kurzübersichtstabelle

| Teilkategorien | Zusammenfassung der wichtigsten Punkte |

| Kernkonzept | Um die isoliertes Konzept der Zahnradfertigung und Etablierung einer systemischen, kollaborativen Ingenieursmentalität. |

| Kernproblem | Die Hauptursache für Getriebeausfälle ist die systembedingte „Fehlanpassung“ an andere Getriebekomponenten, nicht die Qualität des Getriebes selbst. |

| Lösung | Um eine perfekte Abstimmung von Getriebe und System zu gewährleisten , sollte der Ansatz „kollaboratives Design-Material-Prozess“ angewendet werden. |

| Designzusammenarbeit | Zahnradfertigung und makroskopische Profilgestaltung auf Basis realer Lastspektren und Betriebsbedingungen. |

| Materialzusammenarbeit | Abstimmung der Materialeigenschaften und Wärmebehandlungsverfahren auf die Auslegungsbelastungen und die erwartete Lebensdauer. |

| Prozesszusammenarbeit | Die Produktionsprozesse sollten die Realisierung des entworfenen Zahnprofils und eine optimale Materialleistung gewährleisten. |

| Installation und Validierung | Strenge Kontrolle der Genauigkeit der Gehäuse- und Installationsspezifikationen sowie Durchführung von Systemtests und -validierungen. |

| Endziel | Um kostenintensive Komponenten in hochzuverlässige Teile umzuwandeln, die die Wettbewerbsfähigkeit der Maschine steigern. |

Ausgehend von einem einzelnen Fertigungsschritt hat sich die Zahnradbearbeitung dank enger Zusammenarbeit in den Bereichen Konstruktion, Material und Prozesse von einem einfachen Fertigungsprozess zu einem zentralen Engineering-Prozess entwickelt, der die Zuverlässigkeit und Leistungsfähigkeit des gesamten Getriebesystems sichert. Dadurch werden einige der größten Schwachstellen, wie ungeplante Ausfallzeiten und Geräuschentwicklung, beseitigt und der Wert über den gesamten Lebenszyklus der Anlage maximiert.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Unser Team betreut seit Langem führende Unternehmen der Automobil-, Industrieautomatisierungs- und Schwermaschinenindustrie . Aufgrund des Eingriffsgeräuschs und des Wirkungsgrads der Getriebe haben die von uns gefertigten Zahnräder direkten Einfluss auf die Wettbewerbsfähigkeit des Endprodukts. Die von uns gelieferten Kernzahnradpaare bestimmen durch ihre Lebensdauer und ihr Zahnflankenspiel die Zuverlässigkeit des Gesamtsystems.

Allein im letzten Jahrzehnt haben wir über 50.000 kundenspezifische Zahnradteile erfolgreich geliefert . Jedes einzelne dieser Projekte hat unser Verständnis für das Zusammenspiel von Konstruktion, Werkstoffen und Prozessen vertieft: Welche Werkzeugwege nutzen die Eigenschaften von modifiziertem Stahl optimal aus? Welche Wärmebehandlungs- und Oberflächenbearbeitungssequenz sorgt für ein Gleichgewicht zwischen Verformung und Eigenspannungen? Und wie lässt sich die Konsistenz jedes einzelnen Zahnrads in der Serienproduktion sicherstellen ?

Es handelt sich um eine Richtlinie, anhand derer jede Meinung und Lösung in unserer Werkstatt durch unzählige Chips, Messungen und strenge Kundentests wiederholt überprüft wurde. Wir teilen unsere Erfahrungen offen mit Ihnen, damit Sie die Fallstricke vermeiden, die uns begegnet sind.

Kernmythos: 90 % der Getriebeausfälle entstehen vor der Konstruktion.

Ein weit verbreiteter, aber fataler Irrtum bei der Optimierung der Zahnradbearbeitung ist die Betrachtung von Zahnrädern als isolierte Präzisionsbauteile. Viele Ausfälle resultierten tatsächlich nicht aus Fertigungsfehlern, sondern aus systembedingten Abweichungen von den realen Betriebsbedingungen, die bereits in der Entwurfsphase des Getriebesystems festgelegt wurden. Um solche „ systembedingten Mängel “ von vornherein zu vermeiden, konzentriert sich unser Ansatz auf zwei Schritte vor der Konstruktion:

1. Rückwärtsentwicklung von Design-Eingangsgrößen aus den Systembetriebsbedingungen:

Unser Ingenieurteam beginnt jedes Projekt mit einer umfassenden Analyse der tatsächlichen Betriebsumgebung Ihrer Anlage. Dabei werden Faktoren wie kurzzeitige Stoßbelastungen, thermische Verformungszyklen und die angestrebte Lebensdauer sorgfältig bewertet. Diese kritischen Systemanforderungen werden anschließend präzise in verbindliche Auslegungsparameter für das Zahnrad übersetzt: Dazu gehören berechnete Sicherheitsfaktoren, kundenspezifische Zahnprofilmodifikationen und die Auswahl des optimalen Werkstoffs. So wird sichergestellt, dass die finale Konstruktion optimal auf die Anforderungen der realen Anwendung zugeschnitten ist.

2. Vorverifizierung durch Co-Simulation:

Bevor eine physische Fertigung stattfindet, wird das vorgeschlagene Getriebemodell einer umfassenden Co-Simulation innerhalb eines vollständig virtualisierten Getriebesystems unterzogen.Dieses fortschrittliche digitale Prototyping integriert Mehrkörperdynamik mit Finite-Elemente-Analyse, um potenzielle Ausfallpunkte lokaler hoher Spannungskonzentrationen, Schwingungsmoden und akustischer Geräusche zu identifizieren und zu beheben und so eine nahtlose Integration mit Lagern und Gehäusen für beste Systemleistung und Langlebigkeit zu gewährleisten.

Letztendlich handelt es sich um die wissenschaftlichste und vernünftigste Konstruktion eines Getriebesystems , die eine wichtige Grundlage für die effiziente Zahnradbearbeitung bildet. Anders ausgedrückt: Zahnräder können als dedizierte „ Systemserver “ betrachtet werden, während ein bedarfsorientierter Reverse-Engineering- und Verifizierungsprozess von Anfang an ihre perfekte Anpassung an die Anforderungen des Hostsystems gewährleistet – eine Garantie für unübertroffene Leistung und Lebensdauer.

Präzision vs. Kosten: Wie findet man das optimale Gleichgewicht?

Bei der Präzisionszahnradbearbeitung gilt im Produktionsprozess üblicherweise das Prinzip : „ Je höher die Präzision, desto besser .“ Eine wissenschaftliche Kostenoptimierung muss diese Denkweise jedoch überwinden. Denn höhere Präzision führt zu exponentiell steigenden Kosten, während die tatsächlichen Anforderungen vieler Anwendungen durch die Kombination von „angemessener Präzision und Systemoptimierung“ deutlich besser erfüllt werden können.

1. Suche nach dem Wendepunkt der Präzisionskosten:

Mit jeder Verbesserung der ISO-Präzisionsgradstufe steigen die Bearbeitungskosten, der Zeitaufwand und der Verschleiß von Werkzeugmaschinen/Werkzeugen deutlich an. Beispielsweise führt ein Upgrade von ISO 8 auf 6 zu einem überschaubaren Kostenanstieg und einer signifikanten Leistungssteigerung. Ein erzwungenes Upgrade von ISO 6 auf ISO 3 hingegen verursacht einen drastischen Kostenanstieg, während der tatsächliche Beitrag zur Systemleistung vernachlässigbar sein kann.

2. Verwenden Sie eine Kombinationsstrategie aus „Präzision“ und „Profilmodifikation“:

Für Getriebe, die mittlere Drehzahlen und geringe Stoßbelastungen erfordern, ist der Einsatz von ISO-3-Zahnrädern nicht die beste Lösung . Stattdessen empfiehlt es sich, deutlich günstigere ISO-6-Zahnräder zu verwenden und die Zahnrichtung sowie das Zahnprofil präzise an die gegebenen Einbaufehler und Verformungsdaten anzupassen. Dieser kombinierte Ansatz bietet im Vergleich zu einem isolierten ISO-3-Zahnrad eine höhere Laufruhe und Lebensdauer bei geringeren Gesamtkosten .

Anders ausgedrückt: Die optimale Methode zur Präzisionszahnradbearbeitung ist eine präzise Abstimmung basierend auf systemischem Denken. Wir streben nicht nach höchster Präzision um jeden Preis, sondern vielmehr nach dem kosteneffektivsten Präzisionsniveau . Dies erreichen wir durch ein tiefes Verständnis der Betriebsbedingungen, ergänzt durch Systemkompensationstechnologien wie Profilmodifikation. So erzielen wir eine echte Kostenoptimierung bei gleichzeitiger Gewährleistung der Zuverlässigkeit.

Abbildung 2: Industrielle Nahaufnahme von Präzisionszahnradkomponenten der Fertigung durch LS Manufacturing

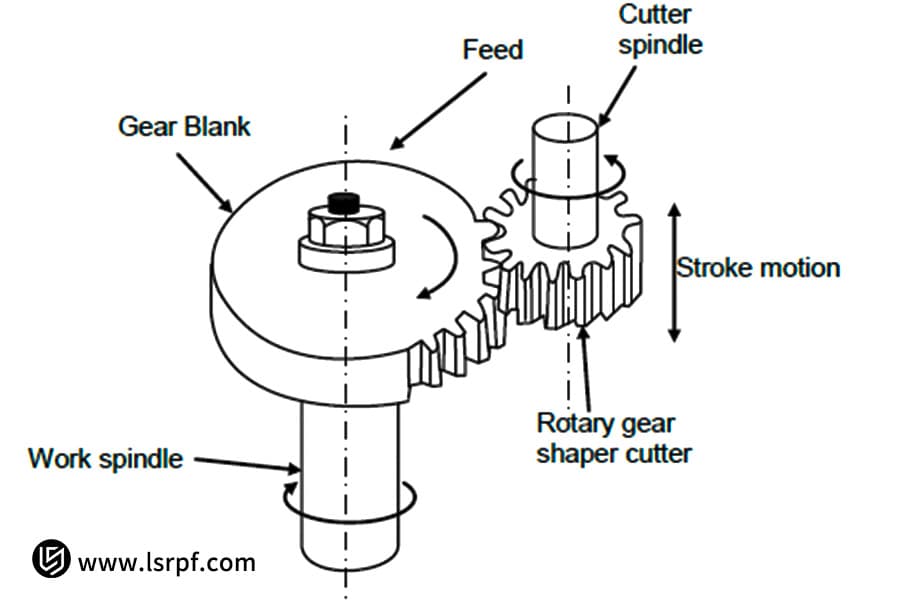

Prozessauswahl – Wie bestimmt sie die Leistungsgrenze?

Bei der Zahnradfertigung geht es bei der Auswahl des Fertigungsverfahrens um weit mehr als nur die einfache Auflistung der Bearbeitungsschritte. Es bestimmt maßgeblich die maximale Leistungsfähigkeit und die Kostenstruktur. Insbesondere die Wahl des Fertigungsverfahrens , vor allem die Kombination aus wichtigen Zerspanungsprozessen und Wärmebehandlungen, beeinflusst direkt die Oberflächenbeschaffenheit, das Mikrogefüge und den Eigenspannungszustand der Zähne und definiert somit die Grenzen der Tragfähigkeit, des Geräuschpegels und der Dauerfestigkeit.

| Prozessphase | Kernkompetenzen und Leistungsauswirkungen | Typische Kosten und Anwendungsbereich |

| Wälzfräsen/Formen von Zahnrädern | Die Zahnoberfläche ist weich , was eine hohe Umformeffizienz , aber eine geringe Tragfähigkeit und Präzision an der Zahnoberfläche ermöglicht. Es handelt sich um das grundlegende Verfahren zur Bearbeitung von Zahnrädern mit weicher Zahnoberfläche. | Bei den niedrigsten Kosten eignet es sich für Getriebe mit geringer Last und unter normalen Bedingungen, bietet aber eine relativ geringe Leistung . |

| Nach der Wärmebehandlung, Präzisionswalzen/Schaben | Es wird die Präzision erhöhen und die Zahnoberflächenqualität bei gehärteten Zahnrädern verbessern, jedoch nur in begrenztem Maße. | Wirtschaftlichkeit ist ein häufiger Kompromiss zwischen Kosten und Leistung bei Anwendungen mit mittlerer Last. |

| Zahnräder schleifen | Es gewährleistet höchste Genauigkeit des Zahnprofils und optimale Oberflächenrauheit der Zähne, wodurch die Dauerfestigkeit erheblich gesteigert und das Geräusch reduziert wird. | Höchste Kosten, bevorzugtes Verfahren für anspruchsvolle Anwendungen mit hohen Belastungen, hohen Geschwindigkeiten und geringem Geräuschpegel. |

Anders ausgedrückt: Bei der Auswahl des Zahnradfertigungsverfahrens geht es im Wesentlichen darum, den wirtschaftlichsten Weg zur Erreichung des Leistungsziels zu finden. Der Schlüssel , um Über- oder Unterdimensionierung der Leistung zu vermeiden oder die Leistungsgrenze für Zahnräder wissenschaftlich fundiert festzulegen, liegt in der Ermittlung des gesamten Leistungsspektrums vom einfachen Verzahnungsprozess bis zur Endbearbeitung.

Materialwissenschaft: Wie lässt sich die Lebensdauer von Zahnrädern um 300 % verlängern?

Die Auswahl und mikroskopische Kontrolle der Werkstoffe bei der Suche nach Höchstleistungen sind entscheidende Faktoren für die maximale Lebensdauer von Zahnrädern. Es geht nicht nur um die Wahl einer geeigneten Werkstoffgüte; das volle Lebensdauerpotenzial von Zahnrädern wird erst durch präzise Eingriffe auf Materialebene ausgeschöpft.Dies ist weit mehr als nur ein Materialaustausch; es handelt sich um eine präzise " Anpassung ", die auf bestimmte Ausfallarten abzielt:

- Präzise Legierungsgestaltung und Elementverhältnisse: Die Optimierung der Verhältnisse einiger wichtiger Legierungselemente wie Chrom, Molybdän und Nickel stärkt nicht nur die Matrix, sondern erhöht insbesondere auch die Zähigkeit des Kerns und steigert die Dauerfestigkeit der Zahnoberfläche, um eine grundlegende Garantie gegen Stoßbelastungen und hohe Spannungen zu bieten.

- Technologie mit kontrollierbarem Karbonisierungsschichtgradienten: Der perfekte Übergang zwischen Oberfläche und Kern ist der Schlüssel zu einer verlängerten Lebensdauer. Wir steuern präzise den Kohlenstoffkonzentrationsgradienten und die effektive Schichttiefe der Karbonisierungsschicht, um eine extrem hohe Oberflächenhärte bei gleichzeitig glatter Verbindung mit dem robusten Kern zu erzielen und so Oberflächenabplatzungen und -absplitterungen grundlegend zu verhindern.

- Quantitative Kontrolle des Restaustenits: Der normalerweise unerwünschte Restaustenit wird durch ein spezielles Verfahren in einem optimalen Bereich gehalten . Die metastabilen Gefüge wandeln sich unter Belastung in Martensit um, wodurch Druckspannungen entstehen, die die Ausbreitung von Mikrorissen wirksam hemmen und die Beständigkeit des Zahnrads gegen Lochfraß und Verschleiß deutlich verbessern.

Die wissenschaftliche Methode zur Vervielfachung der Lebensdauer von Zahnradwerkstoffen besteht darin, deren Potenzial voll auszuschöpfen. Durch synergistische Entwicklungsarbeit optimieren wir die Legierungszusammensetzung, die Wärmebehandlungsschichttiefe und die Mikrostruktur, um eine maßgeschneiderte Panzerung für Ihre Zahnräder zu entwickeln, die spezifischen Ausfallarten widersteht und so die Zuverlässigkeit deutlich über herkömmliche Standards hinaus steigert.

Abbildung 3: Interne Konfiguration eines Präzisions-Zahnradformwerkzeugs und Werkstücks von LS Manufacturing

Ausrüstungsauswahl: Den „besten Partner“ für Ihre Szenarien finden

Bei der Entwicklung eines Getriebesystems ist die richtige Auswahl der Getriebetypen der Grundstein für optimale Leistung und Wirtschaftlichkeit. Tatsächlich variieren Getriebewirkungsgrad, Drehmomentdichte, Geräuschentwicklung und Kosten je nach Anwendungsfall erheblich. Nur durch einen Vergleich auf Basis grundlegender Prinzipien lässt sich der optimale Partner für Ihre Anlage finden.

| Arten von Ausrüstung | Kernmerkmale und Vorteile | Typische Anwendungsszenarien und zu berücksichtigende Aspekte |

| Schrägverzahnung | Reibungslose Kraftübertragung, geringe Geräuschentwicklung, hohe Tragfähigkeit, erzeugt jedoch eine Axialkraft. | Es eignete sich für Anwendungen mit hoher Geschwindigkeit, gleichmäßiger und leiser Kraftübertragung . Daher wird es in Automobilgetrieben und industriellen Untersetzungsgetrieben eingesetzt. |

| Kegelräder | Es ermöglicht die Kraftübertragung bei sich kreuzenden Wellenantrieben , wodurch ein Richtungswechsel möglich ist und eine hohe Drehmomentkapazität vorhanden ist. | Sie ermöglichen Anwendungen von sich räumlich schneidenden Wellen – zum Beispiel Hinterachsdifferenziale von Fahrzeugen und Drehantriebe von Werkzeugmaschinen . |

| Schneckengetriebe | Es ermöglicht hohe Übersetzungsverhältnisse in einstufigen Getrieben mit sanfter Kraftübertragung und Selbsthemmungsfunktion, allerdings ist der Wirkungsgrad relativ gering. | Das Schneckengetriebe ist für die Kraftübertragung bei mittleren und niedrigen Drehzahlen mit hohem Untersetzungsverhältnis und Selbsthemmungsfunktion ausgelegt, beispielsweise für Hebesysteme und Förderanlagen. |

Anders ausgedrückt: Es gibt keinen optimalen Getriebetyp , sondern nur das optimale Anwendungsszenario . Daher ist der Ausgangspunkt jeder Auswahl eine gründliche Analyse der Kernanforderungen des Geräts. Eine erfolgreiche Auswahl basiert auf einem genauen Verständnis dieser Anforderungen – wie Platzbedarf, Effizienz, Geräuschentwicklung und Kosten – und ermöglicht so die beste Entscheidung zwischen den verschiedenen Optionen .

Wärmebehandlung: Der „ultimative Verstärker“ der Getriebeleistung

Die Wärmebehandlung von Zahnrädern ist der zentrale Schritt im gesamten Herstellungsprozess und bestimmt maßgeblich deren Leistungsfähigkeit. Sie wirkt als echter Leistungsverstärker. Eine exzellente Wärmebehandlung von Zahnrädern ist mehr als nur Härten ; sie ist vielmehr ein präzisionsgesteuerter technischer Prozess zur Leistungssteigerung , der auf ein optimales Verhältnis von hoher Oberflächenhärte und hoher Kernzähigkeit abzielt und so einen qualitativen Sprung in der Bauteilleistung ermöglicht.

1. Wärmebehandlungstechnologie unter kontrollierter Atmosphäre:

Wir verwenden ein Wärmebehandlungsverfahren in kontrollierter Atmosphäre mit präziser Kohlenstoffpotentialkontrolle, um zu gewährleisten, dass die Zahnradoberfläche während des Aufkohlens eine konstante und gleichmäßige Kohlenstoffkonzentration und eine ideale effektive Schichttiefe aufweist . Dies schafft die Grundlage für die Bildung einer hochharten und verschleißfesten martensitischen Struktur ohne schädliche Korngrenzenoxidation, um von Anfang an eine gute Qualität der Zahnoberfläche sicherzustellen.

2. Technologie zur Kompensation von Vorverformungen:

Aufbauend auf dem tiefen Verständnis der Verformungsgesetze bei der Wärmebehandlung von Werkstoffen wird im Kaltumformungsstadium eine umgekehrte „Vorverformung“ durchgeführt. Die Vorkorrektur der Zahnradgeometrie und die Vorkompensation der während der Wärmebehandlung auftretenden Verformungen ermöglichen es, die hohen Präzisionsanforderungen nach der Wärmebehandlung ohne übermäßiges Schleifen zu erfüllen , die optimale Einsatzhärtungsschicht zu erhalten und Eigenspannungen zu reduzieren.

Kurz gesagt, die Wärmebehandlung von Zahnrädern hat heute die Grenzen konventioneller Verfahren überwunden: Durch kontrollierbare Prozesse und eine proaktive Verformungskompensation wird das Potenzial der Werkstoffe voll ausgeschöpft . Präzisionsregelungstechnik ist der Schlüssel zu hoher Festigkeit, langer Lebensdauer und hoher Zuverlässigkeit von Zahnrädern und die ultimative Garantie für die Erreichung der angestrebten Ziele.com/blog/gear-design-materials-standards-how-to-optimize-performance-with-data-driven-case-studies">Leistungsverbesserung .

Abbildung 4: Industrielle Nahaufnahme von bearbeiteten Zahnrädern und Antriebsteilen von LS Manufacturing

Fallstudie: Den Fluch des „Präzisionsverlusts“ bei Robotergetrieben brechen

Diese Fallstudie beschreibt den systematischen, kollaborativen Entwicklungsansatz, mit dem wir die langfristigen Zuverlässigkeitsherausforderungen zentraler Getriebekomponenten für einen führenden Hersteller kollaborativer Roboter gelöst haben. Durch den Ausbau einer engen Partnerschaft, die über eine herkömmliche Lieferantenbeziehung hinausging, konzentrierten wir uns auf die Ursachen von Verschleiß und Ausfällen. Die Lösung bestand in der Material- und Geometrieoptimierung der LS-Fertigungszahnräder , wodurch deren Präzisionslebensdauer unter kontinuierlicher dynamischer Belastung deutlich verlängert wurde.

1. Herausforderungen für den Kunden

Nach etwa sechs Monaten Betrieb unter hohen Geschwindigkeiten und hohen dynamischen Belastungen erlitten die Kerngelenkzahnräder des Kunden einen irreversiblen Rückgang der Positioniergenauigkeit im Mikrometerbereich , was zu einer extrem niedrigen Wiederholgenauigkeit bei der Roboterpositionierung und einem Rückgang der Produktausbeute führte. Die Kundenbeschwerden nahmen weiter zu und beeinträchtigten die Marktexpansion des Unternehmens ernsthaft.

2. Die kollaborative Engineering-Lösung von LS Manufacturing

Präzise Tests und Simulationsanalysen ergaben, dass es sich um eine Kombination aus mikroskopischen Materialdefekten und durch die Wärmebehandlung entstandenen Eigenspannungen handelte. Daher hat unser Ingenieurteam eine mehrdimensionale Lösung entwickelt:

- Materialverbesserung: Durch den Einsatz von Spezialstahl im Vakuumschmelzverfahren konnten schädliche Einschlüsse wie Oxide und Sulfide präzise kontrolliert und auf einem extrem niedrigen Niveau gehalten werden . Dies führte zu einer signifikanten Steigerung der Materialreinheit bereits im Ausgangsmaterial und trug somit direkt zu einer überlegenen Dauerfestigkeit und einer verlängerten Lebensdauer der Bauteile unter hochzyklischer Belastung bei.

- Prozessinnovation: Die integrierte Wärmebehandlungsmethode, die eine präzise Kohlenstoffpotenzialkontrolle mit einer Tieftemperaturbehandlung kombiniert, wurde implementiert, um die metallografische Struktur zu stabilisieren und den Abbau von Eigenspannungen zu maximieren . Diese Innovation behebt grundlegend die Ursachen von Maßabweichungen im späteren Verfahrensstadium und gewährleistet so die langfristige geometrische Genauigkeit.

- Designoptimierung: Durch gezielte Optimierung der Zahnflankenverrundung und gezielte lokale Modifikation des Zahnoberflächenprofils konnten Spannungsspitzen effektiv reduziert werden. Diese Designverbesserungen führten zu einer gleichmäßigeren Verteilung der Betriebslasten über die Zahnflanke, wodurch die Tragfähigkeit deutlich erhöht und das Risiko von Ermüdungsbrüchen verringert wurde.

3. Ergebnisse und Wert

- Präzisionslebensdauer: Die Präzisionslebensdauer der speziell entwickelten Zahnradpaare wurde entscheidend von anfänglich 6 Monaten auf über 5 Jahre Dauerbetrieb verlängert.Dieser Durchbruch löst nicht nur das Problem der chronischen Ausfälle, sondern ist auch perfekt auf die gesamte geplante Lebensdauer des Roboters abgestimmt, wodurch ungeplante Ausfallzeiten vermieden und eine langfristige Positionsgenauigkeit gewährleistet werden . ein grundlegender Fortschritt für die zuverlässige Automatisierung.

- Kommerzieller Wert: Die außergewöhnliche Zuverlässigkeit, die sich aus dieser Verbesserung ergab, erwies sich als entscheidender Wettbewerbsvorteil. Sie ermöglichte es unserem Kunden, strenge Zertifizierungsverfahren zu bestehen und erfolgreich in mehrere hochpräzise Automobil-Endmontage- und Antriebsstranglinien einzusteigen. Dieser strategische Markteintritt generierte ein direktes und nachhaltiges Wachstum des kommerziellen Werts und steigerte den jährlichen Auftragswert um über 30 Millionen RMB.

Der Erfolg von LS Manufacturing Gear basiert auf der perfekten Synergie dreier Elemente: Materialwissenschaft, Wärmebehandlungsverfahren und Zahnradkonstruktion . Durch Innovationen von der Mikrostruktur- und Eigenspannungssteuerung bis hin zur makroskopischen Zahnprofiloptimierung gelang ihnen ein Quantensprung in der Präzisionsfertigung , wodurch sie einen enormen technologischen und wirtschaftlichen Mehrwert für ihre Kunden schufen.

Abbildung 5: Hochpräzisions-Fertigungsprozess für Metallzahnräder bei LS Manufacturing

Qualitätskreislauf: Inspektionsdaten als „Prozessnavigator“ nutzen

In der heutigen Fertigung umfasst die Zahnradprüfung weit mehr als nur die abschließende Konformitätsprüfung. Wir haben uns zum Ziel gesetzt, sie in ein dynamisches, geschlossenes Qualitätskontrollsystem zu integrieren, in dem jedes Prüfdatum als „Navigator“ dient, der Fertigungsprozesse optimiert und die Qualität der Zahnräder kontinuierlich verbessert . Dieses Ziel wird in zwei Hauptschritten erreicht:

1. Vom Urteil zur Analyse:

Wir nutzen ein hochpräzises Zahnradmesszentrum zur umfassenden Datenerfassung: Zahnprofil, Zahnrichtung und Teilungsfehler. Über einfache „Gut/Schlecht“-Bewertungen hinaus setzen wir SPC-Methoden ein, um detaillierte Trendanalysen dieser Daten durchzuführen und kleinste Abweichungen sowie mögliche Variationen im Bearbeitungsprozess in Echtzeit zu beobachten.

2. Von der Analyse zur Optimierung:

Werden bei der Datenanalyse regelmäßige Fehler wie beschleunigter Werkzeugverschleiß oder thermische Verformung der Werkzeugmaschine festgestellt, löst das System umgehend einen Rückkopplungsmechanismus aus. Diese werden direkt in spezifische Anweisungen zur Anpassung der Prozessparameter umgesetzt, beispielsweise zur Optimierung der Schnittgeschwindigkeit, zum Ausgleich von Werkzeugwegfehlern oder zur Anpassung der Kühlschmierstoffparameter. Dadurch wird proaktiv eingegriffen und Abweichungen korrigiert, bevor es zu Ausschuss kommt.

Kurz gesagt, wir entwickeln die Zahnradprüfung von einer passiven, nachgelagerten Kontrolle zu einem aktiven und präventiven Kern der Qualitätskontrolle weiter. Basierend auf einem Echtzeit-Datenfluss aus Inspektion, Analyse, Feedback und Optimierung gewährleisten wir nicht nur die Qualität einzelner Zahnräder, sondern auch die hohe Konsistenz jedes Produkts in der Serienproduktion und steigern so die Intelligenz und Zuverlässigkeit der Fertigung.

Das Geheimnis des individuellen Erfolgs: 5 Details, die über Erfolg oder Misserfolg eines Projekts entscheiden

- Vorabprüfung der Herstellbarkeit: Unser Ingenieurteam führt bereits in der ersten Entwurfsphase eine umfassende Herstellbarkeitsanalyse durch und identifiziert und optimiert proaktiv Konstruktionsmerkmale, die andernfalls die Herstellungskosten erhöhen, die Endleistung beeinträchtigen oder erhebliche Bearbeitungsherausforderungen darstellen würden. Dadurch wird eine Konstruktion auf Exzellenz und Effizienz sichergestellt.

- Spezielle Werkzeug- und Vorrichtungskonstruktion: Kundenspezifische Präzisionswerkzeuge und -vorrichtungen werden speziell für nicht standardmäßige Zahnprofile und komplexe geometrische Strukturen entwickelt. Dieser grundlegende Schritt ist entscheidend, um eine genaue Teilepositionierung und -stabilität während der Bearbeitung zu gewährleisten und gleichzeitig Verformungen durch Schnittkräfte und Eigenspannungen wirksam zu unterdrücken.

- Festlegung präziser Prozesskontrollpunkte: Vor und nach jedem kritischen Prozessschritt, insbesondere der Wärmebehandlung , werden strenge Prüfpunkte eingerichtet, um Verformungstendenzen in Echtzeit zu überwachen. Die erfassten Daten bilden die Grundlage für eine präzise Toleranzkompensation in den nachfolgenden Bearbeitungsschritten und gewährleisten so die endgültige Maßgenauigkeit.

- Klar definierte Kriterien für die Zusammenarbeit in der Lieferkette: Explizite Abnahmestandards für ausgelagerte Prozesse (z. B. Spezialbeschichtungen ) und strenge Datenübertragungsprotokolle sind vorgeschrieben. Dies gewährleistet eine nahtlose Qualitätskonstanz und Rückverfolgbarkeit entlang der gesamten Lieferkette und sichert die Integrität kritischer Fertigungsspezifikationen.

- Sofort einsatzbereite Anleitungsdokumentation: Eine umfassende Dokumentation wird bereitgestellt, die detaillierte Montage- und Ausrichtungsverfahren, präzise Vorspannungsempfehlungen und systemspezifische Einlaufvorgaben enthält. Dies ermöglicht es Kunden, in ihrer Endanwendung mit minimalem Einrichtungsaufwand optimale Getriebeleistung und -lebensdauer zu erzielen.

Der Erfolg bei der kundenspezifischen Zahnradfertigung hängt von der ordnungsgemäßen Projektabwicklung ab; dies erfordert, dass die Lieferanten über die nötige Qualifikation im Bereich Zahnradprodukte verfügen und, was noch wichtiger ist, ihre Fachkompetenz in eine umfassende Detailkontrolle umsetzen, um den Erfolg komplexer Projekte zu gewährleisten und Wert zu schaffen.

Häufig gestellte Fragen

1. Warum sind die Stückpreise für kleine Serien von kundenspezifischen Zahnrädern relativ hoch?

Sie haben einen sehr wichtigen Punkt angesprochen. Die einzigen wirklichen Kostentreiber bei der Kleinserienfertigung sind die Prozessentwicklung und -verifizierung, beispielsweise Programmierung, Werkzeugbau und Erstmusterprüfung . Unsere Vorteile : 1) Eine umfassende Prozessdatenbank ermöglicht es uns, schnell die beste Lösung zu finden und so teure Versuche zu minimieren ; 2) Die intensive Zusammenarbeit im Designprozess in einem frühen Stadium bewahrt Sie vor kostspieligen Designänderungen in späteren Phasen und bedeutet eine wirtschaftlichere Gesamtinvestition für Sie .

2. Wie lässt sich die technische Leistungsfähigkeit eines Getriebelieferanten beurteilen?

Entscheidend ist, ob sie sich vom Konzept der „Bearbeitung nach Zeichnung “ lösen und die Funktionslogik auf Getriebeebene, wie maximale Stoßbelastung und Schmierbedingungen, aktiv diskutieren und auf Basis von Ausfallarten präventive Konstruktionen vorschlagen können. Das ist die wahre Tiefe des Ingenieurwesens.

3. Wie lange dauert es von der Erstellung der Zeichnungen bis zum Erhalt der ersten Muster?

Die Fertigung von Standardzahnrädern dauert 2–3 Wochen , inklusive vollständiger Prozess- und Qualitätsplanung . Wir bieten einen beschleunigten Musterversand an. Bei dringendem Bedarf können wir funktionsfähige Prototypen innerhalb von nur 7 Werktagen liefern und dabei die Kernqualität garantieren.

4. Wie stellen Sie die Konsistenz der Getriebechargen sicher?

Wir setzen auf standardisierte Arbeitsabläufe, statistische Prozesskontrolle und ein lückenloses Qualitätsrückverfolgbarkeitssystem. Dieses Konzept gewährleistet, dass die Schwankungen der Schlüsselparameter zwischen verschiedenen Chargen weit unter den Branchenstandards liegen und somit eine hervorragende Chargenkonsistenz erreicht wird.

Zusammenfassung

Exzellente Zahnräder entstehen durch die enge Verzahnung von Systemdenken, Materialwissenschaft, Präzisionsfertigung und strenger Qualitätskontrolle. Wir bei LS Manufacturing verstehen uns als Ihr zuverlässiger Entwicklungspartner für Antriebssysteme und erfüllen Ihre Anforderungen mit Zahnradlösungen, die auf fundiertem Fachwissen basieren.

Wenn Sie eine grundlegende Lösung für Ihre technischen Getriebeprobleme suchen, zögern Sie nicht und kontaktieren Sie uns umgehend – unser Team von Getriebeexperten – um einen ausführlichen technischen Austausch zu vereinbaren! Wir legen mit unserem systematischen Ansatz im Getriebebau den Grundstein für die Zuverlässigkeit Ihrer Anlagen.

📞Telefon: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es ist nicht davon auszugehen, dass Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Prozesse über das Netzwerk von LS Manufacturing bereitstellen. Der Käufer trägt die alleinige Verantwortung für diese Informationen. Für Teileangebote geben Sie bitte die genauen Anforderungen an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk verfügt über mehr als 100 hochmoderne 5-Achs-Bearbeitungszentren und ist nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern und Regionen weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen innerhalb von 24 Stunden.Mit LS Manufacturing entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Für weitere Informationen besuchen Sie bitte unsere Website: www.lsrpf.com .