Ein defektes Drehmaschinenrad legt Produktionslinien lahm und verursacht täglich Verluste in Höhe von Zehntausenden Yuan. Dies führt zu einem Dilemma: Originalersatzteile benötigen Wochen Lieferzeit, und lokale Reparaturen sind ungenau. Die Ursache liegt in der langsamen Reaktion der traditionellen Lieferkette und der Unfähigkeit nicht spezialisierter Hersteller, gebrauchsfertige, langlebige Teile zu liefern. Grund dafür ist ein unzureichendes Verständnis der Materialeigenschaften und Präzisionsprozesse .

LS Manufacturing ist auf die Fertigung von Präzisionszahnrädern im Eilverfahren spezialisiert und garantiert eine Expresslieferung innerhalb von 5–7 Tagen . Von der Materialauswahl und -verarbeitung bis hin zu den Tests kontrollieren wir den gesamten Prozess präzise , um die Produktion schnellstmöglich wiederaufzunehmen und die Leistung des Originalherstellers zu übertreffen. Im Folgenden erläutern wir, wie Sie diese Produktionsunterbrechung nutzen können, um die Leistung Ihrer Anlagen zu optimieren und so Zeit zu sparen.

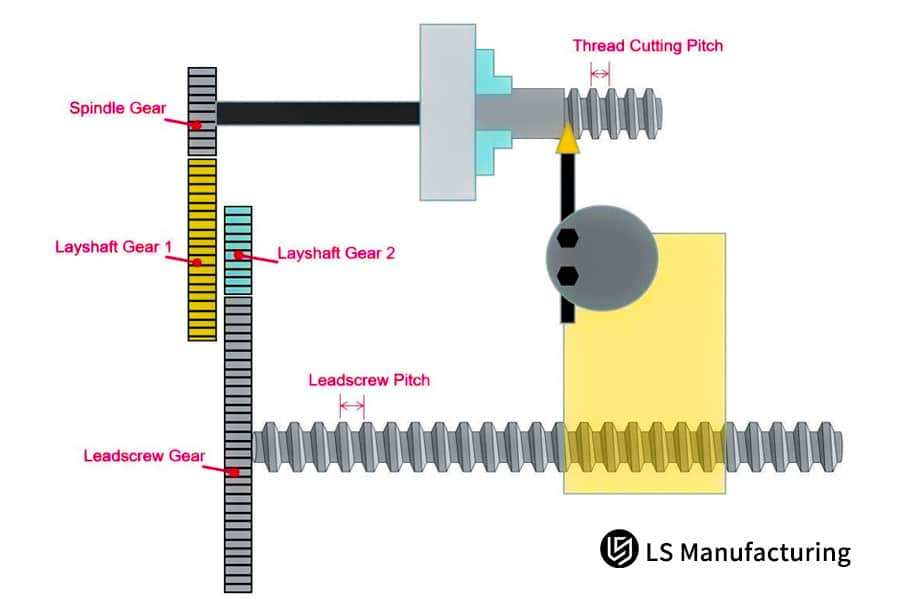

Abbildung 1: Drehmaschinengetriebe für Notfall-Austauschsituationen von LS Manufacturing

Kurzübersichtstabelle für Reparaturlösungen an Drehmaschinengetrieben

| Modulklassifizierung | Zusammenfassung der Kerninhalte |

| Stromausfall | Die plötzliche Zerstörung eines wichtigen Zahnrads der Produktionslinie führt zu Maschinenstillstand. |

| Aktuelle Herausforderungen | Lange Lieferzeiten für OEM-Ersatzteile; die Qualität lokaler Reparaturen lässt sich nur schwer gewährleisten . |

| Lösung | Precision Lathe Gear bietet folgende kundenspezifische Dienstleistungen an, die innerhalb von 5-7 Tagen erbracht werden. |

| Qualitätssicherung | Volle Kontrolle über die Materialauswahl, die Wärmebehandlung und die Präzisionsfertigungsprozesse. |

| Kernwert | Schneller Produktionsneustart, wobei die Zahnräder die OEM-Standards übertreffen . |

Durch die Überwindung der Schwächen herkömmlicher Modelle hinsichtlich Schnelligkeit und Qualität hat sich diese Technologie zur optimalen Wahl für Unternehmen entwickelt, die ein Gleichgewicht zwischen Effizienz und Zuverlässigkeit anstreben. Dank ihres technologischen Fortschritts ermöglicht sie schnelle und zuverlässige Reparaturen und minimiert so ungeplante Ausfallzeiten.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Das LS Manufacturing-Team hat branchenübergreifend umfangreiche Prozesserfahrung auf hohem Niveau gesammelt.com/blog/gear-manufacturing-everything-you-need-to-know-ls-manufacturing"> Drehzahnradfertigung . Diese Verfahren ermöglichen es uns, die komplexe Beziehung zwischen Materialeigenschaften, Wärmebehandlungsprozess und dynamischer Belastung eingehend zu verstehen.

Von der Materialauswahl und Optimierung des Zahnprofils bis hin zur Prozessstabilitätskontrolle während der Serienfertigung setzen wir praktische technische Erkenntnisse in konkrete Lösungen um und stellen sicher, dass jedes hergestellte Zahnrad nicht nur den Parametern entspricht, sondern auch über lange Zeiträume hinweg zuverlässig funktioniert.

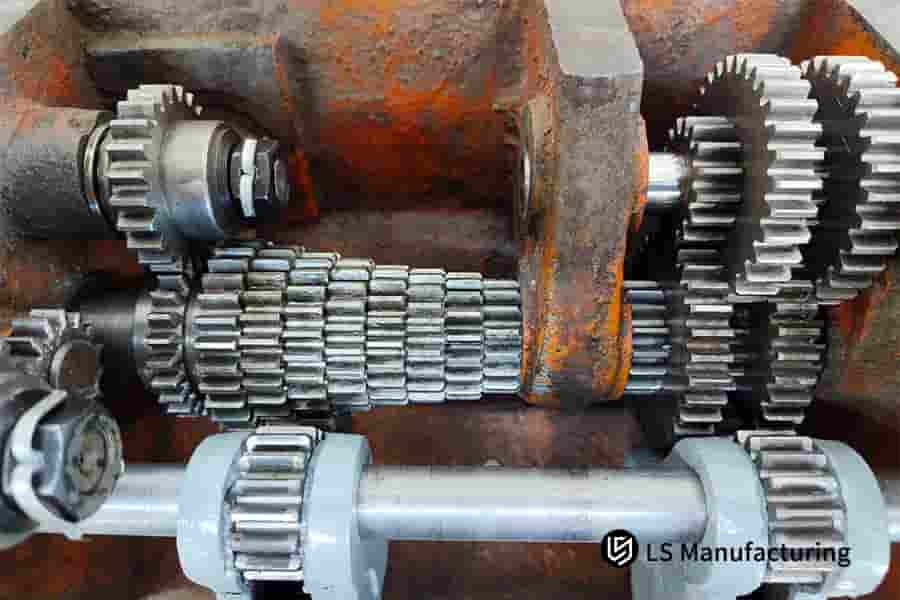

Abbildung 2: Präzisionstechnische Lösung für den Zahnradaustausch von LS Manufacturing

Warum verursachen Schäden an Drehmaschinengetrieben so gravierende Produktionsausfälle?

Beschädigungen an Drehmaschinengetrieben während der Fertigung sind weit mehr als nur der Ausfall eines einzelnen Bauteils; sie bedeuten einen plötzlichen Stillstand im Kern des Antriebssystems und können leicht zu einem umfassenden Produktionsausfall führen. Wird ein kritisches Drehmaschinengetriebe nicht rechtzeitig ausgetauscht, können Produktionsausfälle entstehen, die den Wert des defekten Teils bei Weitem übersteigen. Diese gravierende Produktionsunterbrechung zeigt sich insbesondere in den folgenden drei Aspekten:

Kettenreaktion des Präzisionsverlustes

Zahnradschäden beeinträchtigen unmittelbar die Genauigkeit und Stabilität des Werkzeugmaschinenantriebs. Dies kann zu anormalen Spindeldrehzahlen und ungleichmäßigen Vorschüben führen, wodurch die Kontrolle über die Werkstückbearbeitungsgenauigkeit vollständig verloren geht und eine Charge fehlerhafter Produkte mit Maßtoleranzen entsteht. Nach einer Zahnradreparatur sind in der Regel aufwendige und kostspielige Neukalibrierungen und Kompensationen der geometrischen und Positioniergenauigkeit der Werkzeugmaschine erforderlich, um die Bearbeitungsfähigkeit wiederherzustellen.

Gefahr der Ausbreitung von Folgeschäden

Die durch ein gebrochenes oder blockiertes Zahnrad entstehende Aufprallkraft kann sich entlang der Antriebskette in Vorwärts- oder Rückwärtsrichtung ausbreiten. Dies kann zu weiteren Schäden an anderen im Eingriff befindlichen Zahnrädern , hochpräzisen Spindellagern und sogar zu Überlastungsschäden an Servomotoren führen. Dadurch erweitert sich der Reparaturaufwand erheblich – vom einfachen Austausch eines Zahnrads hin zu einer Generalüberholung des gesamten Antriebssystems – und sowohl Zeitaufwand als auch Kosten steigen drastisch.

Exponentieller Anstieg der Gesamtkosten

Der direkte Schaden durch Produktionsunterbrechungen besteht im Verlust des Produktionswerts während der Ausfallzeit.Zu den tieferliegenden Kosten zählen jedoch hohe Arbeits- und Outsourcing-Kosten im Zusammenhang mit Notfallreparaturen, Vertragsstrafen und Reputationsverluste bei Kunden aufgrund von Lieferverzögerungen sowie zusätzliche Überstunden- und Logistikkosten, um die Liefertermine einzuhalten.

Das Scheitern Bei der Wartung von Drehmaschinengetrieben geht es nicht nur um den einfachen Austausch eines einzelnen Teils, sondern um eine umfassende Prüfung der Produktionsplanung, der Produktqualität und der Anlagenverfügbarkeit sowie der Gesamtkosten. Daher stellen Getriebewartung und Frühwarnsysteme im Anlagenmanagement stets eine strategische Investition dar, um größere Produktionsausfälle zu vermeiden.

Woran erkennt man eindeutig, dass die Zahnräder Ihrer Drehmaschine sofort ausgetauscht werden müssen?

Im täglichen Betrieb verschleißen die Zahnräder einer Drehmaschine nicht über Nacht; Probleme werden durch offensichtliche Anzeichen bemerkbar. „Signale“. Es ist wichtig, diese Warnsignale so früh wie möglich zu erkennen, um schwere Maschinenschäden und plötzliche Produktionsausfälle zu vermeiden . Wenn Sie während der Bearbeitung eine der folgenden Auffälligkeiten feststellen, sollten Sie die Maschine sofort zur Überprüfung anhalten, da dies Anzeichen dafür sind, dass die Zahnräder kurz vor dem Ausfall stehen:

| Schilderkategorie | Spezifische Erscheinungsformen und Auswirkungen |

| Ungewöhnliche Geräusche und Vibrationen | Ein stetiges metallisches Reibungs- oder Stoßgeräusch aus dem Inneren des Getriebes oder ungewöhnliche Vibrationen der gesamten Werkzeugmaschine deuten auf eine gravierende Anomalie des Zahnflankenspiels hin. |

| Verlust der Bearbeitungsgenauigkeit | Wenn auf der Werkstückoberfläche regelmäßig Vibrationsspuren, Maßabweichungen oder erhöhte Teilungsfehler auftreten, dann spiegelt dies direkt eine Verringerung der Genauigkeit der Antriebskette aufgrund von Verschleiß an den Zahnrädern wider. |

| Getriebeüberhitzung | Das Getriebegehäuse fühlt sich beim Berühren sehr heiß an, und der Temperaturanstieg ist deutlich höher als üblich. Dies ist in der Regel auf Lochfraß und Verschleiß zurückzuführen, wodurch die Reibung erhöht und die Schmierung beeinträchtigt wird. |

| Sichtbare Zahnoberflächenschäden | Wenn bei der Inspektion während der Stillstandszeit eine der folgenden Bedingungen an der Zahnoberfläche festgestellt wird – starke Lochfraßbildung, Abplatzungen, Risse oder plastische Verformung –, muss das Zahnrad unverzüglich ausgetauscht werden. |

Wenn Sie diese Anzeichen bemerken, ist eine Reparatur des defekten Drehmaschinengetriebes dringend erforderlich. Jede Verzögerung kann das Problem von einem einfachen Austausch eines Zahnrads zu einer Generalüberholung ausweiten, die Lager, Spindeln und sogar das gesamte Getriebe betrifft.Rechtzeitige vorbeugende Wartung ist im Vergleich zu reaktiven, erzwungenen Großreparaturen wesentlich kostengünstiger und effizienter .

Warum können herkömmliche Beschaffungslösungen für Ausrüstung Ihr dringendes Problem nicht lösen?

Herkömmliche Beschaffungsmethoden für Zahnräder bieten selten eine sofortige Lösung, wenn ein Zahnradausfall die Drehmaschine zum Stillstand bringt, und können sogar ein kurzes Reparaturfenster verlängern. Der Einsatz konventioneller Vertriebswege beim Austausch von Zahnrädern an CNC-Maschinen führt in der Regel zu langen Ausfallzeiten ohne absehbares Ergebnis. Die Einschränkungen der beiden traditionellen Vertriebswege werden im Folgenden verglichen:

| Beschaffungslösung | Hauptnachteile | Auswirkungen auf Notfallreparaturen |

| OEM-Beschaffung | Hohe Kosten. Lange Lieferzeit – in der Regel 4–8 Wochen . Die Ersatzteilbestellung beim Originalhersteller ist umständlich. | Obwohl dieser Weg die Echtheit der Teile gewährleistet, ist die Wartezeit für Unternehmen mit Produktionsausfällen zu kostspielig. |

| Lokale Sonderbearbeitung | Mangelnde professionelle Prüfung, nicht standardisierte Materialien und Verfahren , kurze Lebensdauer der Getriebe, geringe Zuverlässigkeit. | Obwohl eine schnellere Reaktionszeit möglich ist, kann die Qualität nicht garantiert werden und es kann leicht zu einem schnellen Ausfall nach der Installation und zu sekundären Ausfallzeiten kommen. |

Aktuell können OEM-Teile mit hoher Latenz und die unzuverlässige lokale Fertigung den Anforderungen moderner Produktionsunternehmen an schnelle Wiederherstellung und stabilen Betrieb nicht gerecht werden. Daher ist die Suche nach einer alternativen Lieferkette , die sowohl Geschwindigkeit als auch Qualität gewährleistet, zu einer der wichtigsten Strategien zur Reduzierung des Ausfallrisikos von Anlagen geworden.

Abbildung 3: Kundenspezifische Zahnradsätze von LS Manufacturing, die einen zuverlässigen Drehmaschinenbetrieb gewährleisten

Wie erfüllt LS Manufacturing seine Zusage zur Notfalllieferung innerhalb von 5-7 Tagen?

Durch die tiefgreifende Integration von Digitalisierung, Standardisierung und Simultaneous Engineering – für Geschwindigkeit und Qualität gleichermaßen – ermöglicht uns unser ausgereiftes und effizientes System zur Herstellung von Notfallausrüstung eine Lieferzeit von 5–7 Tagen . Dieses effiziente System basiert auf folgenden vier Säulen:

24/7-Notfallreaktion und intelligente Prozessplanung

Wir haben einen separaten Kanal für Eilbestellungen. Sobald uns Ihre Zeichnungen vorliegen, startet das System. Unser ausgereiftes Systemcom/blog/what-are-gears-and-why-manufacturing-methods-matter-how-to-choose-the-best-process-for-you">Die Getriebeprozessdatenbank gleicht automatisch optimale Bearbeitungsparameter und Werkzeugwege ab, sodass kaum manuelle Programmierung erforderlich ist und sich die Vorbereitungszeit von Stunden auf Minuten reduziert.

Eigene Produktionslinie auf hochpräzisen CNC-Maschinen

Die Eilaufträge werden auf unseren 5-Achs-Bearbeitungszentren mit höchster Priorität behandelt, um eine „dedizierte Produktionslinie“ zu realisieren. Dadurch werden nicht nur Produktionsverzögerungen vermieden, sondern auch ein kontinuierlicher Prozessablauf vom Rohmaterial bis zum Fertigprodukt sichergestellt, wodurch Ausfallzeiten bei gleichbleibender Genauigkeit des Zahnradprofils minimiert werden.

Gleichzeitige Inspektions- und Qualitätsprozesse

Die Qualitätsprüfung erfolgt nicht erst nach der Bearbeitung. Während der Bearbeitung werden kritische Maße online gemessen, und unmittelbar danach wird eine abschließende Überprüfung mit einem Koordinatenmessgerät durchgeführt. Dieses Modell der „ simultanen Bearbeitung und Prüfung “ gewährleistet eine hohe Vorbearbeitungsquote, ohne die Wartezeiten für die zentrale Prüfung in herkömmlichen Verfahren zu verkürzen.

Standardisierte Nachbearbeitung und Logistikintegration

Die Lagerhaltung und der Arbeitsablauf sind auf gängige Werkstoffe und Wärmebehandlungsverfahren für Zahnräder standardisiert. Nach der Bearbeitung können die Zahnräder direkt in die vorgegebene Nachbearbeitung, wie beispielsweise Aufkohlen und Härten oder Oberflächenschleifen, übergehen. Dies wird optimal mit unseren Logistikpartnern abgestimmt, um Liefertermine im Voraus zu bestätigen.

Zusammenfassend lässt sich sagen, dass unsere schnelle Lieferzeit kein leeres Versprechen ist, sondern auf präziser Prozesssteuerung, modernster Technik und umfassenden Prozessdaten basiert. Wir sind uns der Verluste durch Produktionsstillstände bewusst und stellen daher durch unsere systematische Vorgehensweise sicher, dass Sie nicht nur schnell gelieferte Ausrüstung, sondern auch zuverlässige, hochwertige Komponenten erhalten, die sofort einbaufertig sind. So können Sie Ihre Produktion schnellstmöglich wieder aufnehmen und Ihre Verluste minimieren.

Wie erreichen oder übertreffen unsere Präzisionszahnräder sogar die Leistung von Originalteilen der Erstausrüster?

Jedes Drehmaschinenzahnrad von LS Manufacturing ist nicht einfach nur eine Kopie, sondern eine Optimierung und Leistungssteigerung. Dank unserer systematischen Investitionen in Materialien, Prozesse und Qualitätskontrolle spiegeln sich die Leistungsvorteile in den folgenden vier Schlüsselaspekten wider.

- Werkstoffwissenschaft: Wir verwenden hochwertige legierte Stähle wie 20CrMnTi und 42CrMo , die vakuumbehandelt wurden, um Verunreinigungen zu entfernen. Unter diesen Bedingungen weisen die Werkstoffe ein feineres Korn und eine gleichmäßigere Zusammensetzung auf, wodurch frühzeitige Lochfraßbildung und Ermüdungsrisse im Zahnrad vermieden und somit eine solide Grundlage für eine lange Lebensdauer geschaffen wird.

- Wärmebehandlungsverfahren: Wir verwenden ein computergesteuertes Tiefaufkohlungs- und Abschreckverfahren, um die Tiefe der aufgekohlten Schicht und den Härtegradienten der Oberfläche präzise zu steuern. Dadurch erhält die Oberfläche des Zahnrads eine hohe Härte von HRC 58–62 und ist somit verschleißfest, während der Zahnkern weiterhin eine ausgezeichnete Zähigkeit gegenüber Stoßbelastungen aufweist. So erzielen wir ein optimales Gleichgewicht zwischen Verschleißfestigkeit und Bruchfestigkeit.

- Präzisionsfertigung: Das Zahnprofil und die Zahnrichtung werden mit importierten CNC-Formschleifmaschinen präzisionsgeschliffen und geformt.Dabei wird nicht nur die Genauigkeit des Zahnprofils und der Zahnrichtung gemäß ISO 5 oder höher erreicht , sondern auch die Eingriffsfläche durch Mikrokantenmodifikation effektiv optimiert und die Geräusche und Vibrationen der Kraftübertragung durch die Verbesserung der Kraftübertragungsglätte erheblich reduziert.

- Umfassende Prüfung: Jede Charge von Zahnrädern, die unser Zahnradmesszentrum verlässt, wird zu 100 % geprüft, um das vollständige Zahnprofil, die Zahnrichtungsfehlerkurve, den Genauigkeitsbericht usw. zu erhalten. Dies dient nicht nur der Einhaltung der Toleranzanforderungen, sondern auch der Erstellung eines vollständigen Qualitätsarchivs zur Rückverfolgbarkeit der Leistung und hohen Konsistenz.

Die von uns gelieferten Zahnräder gewährleisten perfekte Austauschbarkeit und bieten gleichzeitig deutliche Vorteile hinsichtlich Belastbarkeit, Lebensdauer und Schaltkomfort. Dadurch ist Ihre Anlage nicht nur schnell wieder einsatzbereit, sondern läuft auch stabiler, langlebiger und leiser – eine echte Wertsteigerung.

Abbildung 4: Technisches Diagramm zur Veranschaulichung des Austauschs des Drehmaschinengetriebesystems durch LS Manufacturing

Wie wir einen Millionen-Dollar-Auftrag für einen Hersteller medizinischer Geräte retteten?

In Präzisionsfertigungsbranchen wie dem CNC-Zahnradwechsel, die auf kontinuierlichen Maschinenbetrieb angewiesen sind, kann ein einziger ungeplanter Stillstand ein ganzes Unternehmen destabilisieren. Wir konnten einen führenden Medizintechnikhersteller vor einer drohenden Krise bewahren und damit eindrucksvoll veranschaulichen, wie sich Geschwindigkeit und Qualität in der Fertigung direkt in einen zentralen Geschäftswert für unsere Kunden umsetzen lassen.

Problem des Kunden

Der plötzliche Ausfall des Spindelgetriebes an einem zentralen Bearbeitungszentrum legte eine gesamte automatisierte Produktionslinie lahm. Die Lieferung des Ersatzgetriebes vom Originalhersteller dauerte bis zu sechs Wochen , was zweifellos katastrophal war – ein Millionenauftrag stand unmittelbar bevor, und mit jedem Tag stieg das Risiko eines Zahlungsausfalls und des Verlusts eines wichtigen Kunden, wodurch der Ruf des Unternehmens gefährdet wurde.

LS Fertigungslösung

Nachdem wir am Freitagnachmittag den Hilferuf erhalten hatten, aktivierten wir umgehend unseren Notfallplan. Innerhalb von nur zwei Stunden schloss unser technisches Team die Zeichnungsanalyse ab und erhielt Zugriff auf eine spezielle Prozessdatenbank, um eine reibungslose Produktion ohne Unterbrechungen zu gewährleisten. Die Fertigung des Zahnrads mittels präzisem CNC-Zahnradschleifen und paralleler Qualitätskontrolle schlossen wir innerhalb von fünf Werktagen ab . Anschließend führten wir die notwendige Wärmebehandlung und umfassende Tests durch, um ein neues Zahnrad zu produzieren, das dem Originalteil in puncto Leistung überlegen ist.

Ergebnisse und Wert

Nach der Lieferung der Ausrüstung konnte der Kunde innerhalb von nur zwei Stunden die Produktion wieder aufnehmen und einen Auftrag im Wert von einer Million Dollar termingerecht abwickeln. Dadurch wurden erhebliche finanzielle und reputationsbezogene Verluste vermieden. Noch wichtiger ist jedoch, dass diese Leistung unsere strategische Partnerschaft mit dem Endkunden des Kunden gefestigt hat.

Dieser erfolgreiche Einsatz im Bereich des Austauschs von Drehmaschinenzahnrädern hat unseren Ruf als führender Fertigungspartner für hochwertige Notfallausrüstung gefestigt. Er hat bewiesen, dass ein zuverlässiger Fertigungspartner in kritischen Momenten nicht nur Lieferant, sondern auch strategischer Eckpfeiler ist, um die Stabilität der Lieferkette und den Geschäftserfolg des Kunden zu gewährleisten.Wir bieten nicht nur die Ausrüstung, sondern eine Notfalllösung, um die Kontinuität der Geschäftstätigkeit unserer Kunden zu gewährleisten.

Ersetzen Sie defekte Zahnräder präzise und stellen Sie die Produktion schnell wieder her. Holen Sie sich die Lösung!

Stellen maßgefertigte, nicht standardmäßige oder ältere Drehmaschinenzahnräder eine noch größere Herausforderung dar?

Bei kundenspezifischen Drehmaschinenzahnrädern , insbesondere älteren Ausführungen, verfügen wir über immense Erfahrung und technisches Know-how , die es uns ermöglichen, Ihre vermeintliche Herausforderung in eine zuverlässige Chance zur Leistungswiederherstellung oder sogar -verbesserung zu verwandeln. Unsere Kompetenzen basieren im Wesentlichen auf drei technologischen Säulen:

- Präzise Reverse-Engineering-Technologie: Sie erfasst schnell alle geometrischen Daten beschädigter Zahnräder mittels hochpräziser 3D-Scans und physikalischer Kartierung , einschließlich Modul, Eingriffswinkel, Schrägungswinkel und Verschiebungskoeffizient, und gewährleistet so , dass das reparierte Zahnrad perfekt zu den ursprünglichen Einbaumaßen passt.

- Konstruktionsverbesserung durch Schadensanalyse: Die Verschleißmuster alter Teile, wie z. B. Grübchenbildung, Zahnbruch und Fressspuren , werden sorgfältig untersucht; die Ursachen der Ausfälle werden analysiert; und gezielte Optimierungen werden bei der Konstruktion neuer Zahnräder vorgenommen. Beispielsweise verbessern die Anpassung der Wärmebehandlungsschichttiefe und die Modifizierung des Zahnprofils zur Reduzierung von Spannungskonzentrationen deren Lebensdauer und Zuverlässigkeit .

- Umfassende Datenbank für Spezialprozesse: Wir verfügen über eine umfangreiche Datenbank mit den Bearbeitungs- und Wärmebehandlungsparametern für Spezialwerkstoffe, die häufig in älteren Anlagen oder für spezielle Zahnprofile verwendet werden, wie z. B. frühe Legierungsstähle und Sondermodule. Dadurch wird sichergestellt, dass jeder Schritt im Fertigungsprozess – von der Materialauswahl bis zur Wärmebehandlung – präzise gesteuert wird , um eine gleichbleibende Leistung auch bei seltenen oder speziellen Zahnradspezifikationen zu gewährleisten .

Wir lösen mit technologischen Mitteln nicht nur das Problem des „Habens“ oder „Nicht-Habens“, sondern auch das von „Gut oder Schlecht“. Ganz gleich, wie speziell oder alt Ihre Geräte sind, wir haben die Kompetenz und das Vertrauen, Ihnen ein „Herz“ zu bieten, das weit über eine bloße Restaurierung hinausgeht, sogar das Original übertrifft und kritischen Geräten ein neues Leben einhaucht.

Welche drei möglichen Fallstricke sollten Sie bei der Auswahl eines Lieferanten für Notfallausrüstung vermeiden?

Viele Unternehmen, die es eilig haben, beginnen die Produktion so schnell wie möglich mit dem erstbesten verfügbaren Partner und sehen sich später mit Folgestillständen konfrontiert, falls es zu vorzeitigem Getriebeausfall oder mangelnder Präzision kommt – was sich letztendlich als noch kostspieliger erweist. Eine der häufigsten Ursachen für das Versagen von CNC-Getriebeaustauschen ist die unzureichende Einschätzung der Schlüsselkompetenzen des Lieferanten. Hier sind drei zentrale Fallstricke, vor denen Sie sich hüten sollten:

Mangelnde Material- und Wärmebehandlungsgarantien führen zu einer kurzen Lebensdauer der Getriebe.

Kann der Lieferant keine eindeutigen Materialzertifikate, wie beispielsweise ein Original-Herstellerzertifikat und standardisierte Berichte über den Wärmebehandlungsprozess, vorlegen, so ist davon auszugehen, dass die Zahnräder bereits beim Hersteller fehlerhaft sind. Die Verwendung minderwertigen Stahls oder eine unsachgemäße Wärmebehandlung, wie etwa ungleichmäßiges Abschrecken, führt zu einer unzureichenden Oberflächenhärte der Zähne.Aufgrund der geringen Verschleißfestigkeit wird es unter Belastung brechen. Die Lebensdauer wird deutlich kürzer als erwartet sein und Ihre Ausfallprobleme nicht grundlegend lösen können.

Mangelhafte Getriebegenauigkeit entsteht durch fehlende geeignete Prüfverfahren.

Ein unzureichend geprüftes Zahnrad ist eine tickende Zeitbombe. Ohne Spezialausrüstung wie Zahnradmesszentren und Koordinatenmessmaschinen ist der Lieferant auf seine Montageerfahrung angewiesen. Die Folge sind unsichtbare Fehler im Zahnprofil und in der Zahnrichtung. Selbst wenn ein solches Zahnrad eingebaut werden kann, führt es zu erhöhtem Maschinenlärm und Vibrationen, geringerer Bearbeitungsgenauigkeit und erfüllt somit nicht die Anforderungen an eine präzise Kraftübertragung.

Unklare Lieferzeitangaben machen Notfallreparaturen sinnlos.

Vage Versprechen wie „Lieferung so schnell wie möglich“ oder „in etwa einer Woche“ sind im Notfall völlig wertlos. Lieferanten ohne klare Produktionspläne und effektive Prozesse sind extrem anfällig für interne Probleme, die die Lieferung verzögern können. Ihre gesamten Notfallreparaturpläne können dadurch völlig außer Kontrolle geraten, und die Wartezeit kann sich unter Umständen sogar über die des Originalherstellers hinaus verlängern.

Ein zuverlässiger Lieferant von Notfallausrüstung muss schnell sein, aber vor allem über fundierte technische Kompetenz für langlebige und präzise Ausrüstung sowie über vertrauenswürdige und termingerechte Projektmanagementfähigkeiten verfügen . So ist sichergestellt, dass jeder Notfallkauf eine verlässliche Garantie für die Wiederaufnahme der Produktion darstellt und nicht den Beginn eines neuen Problems markiert.

Abbildung 5: Beispielbild von verrosteten Drehmaschinenzahnrädern, die von LS Manufacturing repariert werden müssen.

Welche einfachen Schritte sind nötig, um jetzt mit Ihrem Projekt zur Erneuerung Ihrer Notfallausrüstung zu beginnen?

Sie brauchen sich keine Gedanken über komplizierte Beschaffungsprozesse zu machen. Die Zusammenarbeit mit uns ist denkbar einfach und effizient. Starten Sie Ihre Lieferung innerhalb von 5–7 Tagen mit nur einem Anruf oder einer Nachricht; den Rest erledigen wir. Von der Kontaktaufnahme bis zur Wiederaufnahme der Produktion sind nur diese vier glasklaren Schritte nötig:

- Anforderungen: Kontaktieren Sie uns einfach telefonisch, über unseren Online-Kundenservice oder per E-Mail mit 2D-/3D-Zeichnungen der Zahnräder, einem Gerätemodell oder Fotos der beschädigten Zahnräder. Unsere Ingenieure setzen sich umgehend mit Ihnen in Verbindung, um alle technischen Anforderungen zu bestätigen und die Genauigkeit sicherzustellen.

- Bestätigen Sie das korrekte Angebot und die Lieferzeit: Wir erstellen Ihnen innerhalb einer Stunde ein formelles Angebot mit detaillierter Kostenaufstellung, Angabe der verwendeten Materialien und einer garantierten Lieferzeit von 5–7 Tagen . Nach Ihrer Bestätigung wird Ihre Bestellung umgehend bearbeitet und in einen separaten, beschleunigten Produktionsprozess überführt.

- Wir fertigen mit höchster Präzision und führen parallele Qualitätskontrollen durch: Sie müssen in dieser Phase nichts unternehmen. Wir mobilisieren Ressourcen für den gesamten Prozess: vom präzisen Zuschnitt des Materials über die CNC-Bearbeitung und die kontrollierte Wärmebehandlung bis hin zu präzisen Prüfungen während der Zahnradfertigung, um sicherzustellen, dass Genauigkeit und Leistung den Standards entsprechen – und schließlich zur termingerechten Lieferung.

- Nach Erhalt der Zahnräder und der schnellen Wiederaufnahme Ihrer Produktion erhalten Sie ein Paket mit komplett neuen, hochpräzisen Zahnrädern , einem vollständigen Materialbericht und einem Konformitätszertifikat. Die Zahnräder sind sofort einsatzbereit, und Ihre Anlagen sind im Handumdrehen wieder effizient betriebsbereit. Dadurch werden Ausfallzeiten und damit verbundene Verluste minimiert.

Mit nur einem einfachen ersten Schritt können Sie den Druck bei der Herstellung von Notfallausrüstung in unsere effizienten und zuverlässigen Standardarbeitsanweisungen umwandeln. Wir wissen, Zeit ist Geld. Deshalb nutzen wir die einfachste Schnittstelle für die Zusammenarbeit, die in kürzester Zeit und mit minimalem Kommunikationsaufwand die zuverlässigste Lösung gewährleistet, um Ausfallzeiten sofort zu stoppen.

Häufig gestellte Fragen

1. Ich habe keine Zeichnungen der Zahnräder, nur beschädigte Altteile. Können Sie diese anfertigen?

Selbstverständlich unterstützen wir Sie gerne mit professionellem Reverse Engineering. Wir erfassen alle geometrischen Parameter Ihrer alten Bauteile mithilfe einer hochpräzisen Koordinatenmessmaschine und garantieren so, dass die gefertigten Zahnräder exakt dem Originaldesign entsprechen . In manchen Fällen optimieren wir das Design sogar anhand des Verschleißverhaltens, um die Lebensdauer zu verlängern.

2. Beinhaltet die Lieferzeit von 2,5 bis 7 Tagen auch Wochenenden?

Ja, die Lieferzeit beträgt 5–7 Kalendertage . Wir bieten einen 24/7-Produktionsservice an und bearbeiten dringende Bestellungen priorisiert. Für besonders eilige Bestellungen steht Ihnen außerdem ein Expressversand zur Verfügung; wir koordinieren alle Ressourcen, um eine schnellstmögliche Lieferung zu gewährleisten.

3. Gibt es für Ihre Ausrüstung eine Qualitätsgarantie? Welche Zertifizierungsdokumente werden bereitgestellt?

Wir bieten eine strenge Qualitätssicherung . Jedes Zahnrad verlässt das Werk mit einem vollständigen Satz an Zertifizierungsdokumenten, einschließlich Rohmaterialqualitätszertifikaten, Berichten über den Wärmebehandlungsprozess, Prüfberichten zum Zahnprofil und zur Richtungsgenauigkeit, um sicherzustellen, dass die Leistung transparent und kontrollierbar sowie die Qualität rückverfolgbar ist.

4. Sind die Preise höher als bei Originalteilen?

Wettbewerbsfähige Preise: Dank unserer äußerst wettbewerbsfähigen Preise unterbieten wir in der Regel die Konkurrenz und garantieren oder übertreffen dabei sogar die OEM-Qualität. Noch wichtiger ist, dass wir durch unsere schnelle Lieferung erhebliche Verluste, die durch Produktionsausfälle entstehen, zu deutlich geringeren Gesamtkosten als bei der Wartezeit auf Originalteile ausgleichen können .

5. Wie kann ich sicherstellen, dass die von Ihnen hergestellten Zahnräder perfekt zu meiner Ausrüstung passen?

Vor Produktionsbeginn erhalten Sie von uns ein Formular zur Bestätigung der Zahnradparameter , einschließlich Modul, Zähnezahl und Eingriffswinkel . Wir beginnen die Produktion erst nach Ihrer schriftlichen Bestätigung, um Fehlkonstruktionen von vornherein auszuschließen.

6. Unterstützen Sie Kleinserien- oder Einzelstückfertigung?

Selbstverständlich. Einzelstück- und Kleinserienfertigung gehören zu unseren Kernkompetenzen. Wir haben eine flexible und schnelle Produktionslinie ohne Mindestbestellmenge eingerichtet, die speziell für Ihre Prototypenprüfung, den Austausch von Ersatzteilen oder Notfallreparaturen konzipiert ist.

7. Meine Gerätemarke ist eher ein Nischenprodukt; können Sie damit umgehen?

Ganz gleich, wie speziell die Marke des Geräts oder wie alt das Modell ist – dies ist unser Spezialgebiet. Dank unserer langjährigen Erfahrung im Bereich kundenspezifischer Anpassungen und unseres kompetenten technischen Teams konnten wir bereits zahlreiche Probleme bei der Geräteversorgung für Sonderanfertigungen und nicht mehr erhältliche Geräte erfolgreich lösen.

8. Wenn ich meine Anfrage jetzt einreiche, wann kann die Produktion frühestens beginnen?

Die Produktionsvorbereitung beginnt unmittelbar nach der Auftragsbestätigung. Normalerweise dauert es, sofern dies innerhalb der Arbeitszeit erfolgt, von der Bestätigung über die Materialbereitstellung bis zum Abschluss der Programmierung maximal 2–4 Stunden . Anschließend kann die eigentliche Bearbeitung mit minimaler Wartezeit beginnen.

Zusammenfassung

Zahnradbrüche an Drehmaschinen sollten nicht zu langfristigen Produktionsausfällen führen. Als Ihr zuverlässiger Partner in der Präzisionszahnradfertigung hat LS Manufacturing sein Versprechen, „hochleistungsfähige Ersatzzahnräder innerhalb von 5–7 Werktagen zu liefern“, durch eine ausgereifte Prozessdatenbank, ein strenges Qualitätskontrollsystem und einen effizienten Notfallmechanismus in eine stabile und verlässliche Lösung verwandelt.

Kontaktieren Sie uns jederzeit! Unser Notdienst ist rund um die Uhr für Sie da. Ein Anruf oder eine Nachricht genügt, und wir verbinden Sie innerhalb von 30 Minuten mit einem unserer erfahrenen Ingenieure, um die technischen Parameter schnell zu klären und die maßgeschneiderte Produktion zu starten. Von Präzisionsstanzungen bis hin zu CNC-Bearbeitungen, von der Wärmebehandlung bis zur umfassenden Qualitätskontrolle – wir setzen alles daran, Ihren Auftrag schnellstmöglich wieder in Gang zu bringen und Ihre Ausfallzeiten so gering wie möglich zu halten.

📞Telefon: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es ist nicht davon auszugehen, dass Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Prozesse über das Netzwerk von LS Manufacturing bereitstellen. Der Käufer trägt die alleinige Verantwortung für diese Informationen. Für Teileangebote geben Sie bitte die genauen Anforderungen an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere Komplettlösungen im Bereich der Fertigung.

Unser Werk verfügt über mehr als 100 hochmoderne 5-Achs-Bearbeitungszentren und ist nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern und Regionen weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen innerhalb von 24 Stunden. Mit LS Manufacturing entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Für weitere Informationen besuchen Sie bitte unsere Website: www.lsrpf.com .