Die Zahnradbearbeitung steht vor anhaltenden Herausforderungen in der Branche, darunter Maßungenauigkeiten, übermäßige Betriebsgeräusche und vorzeitiger Verschleiß. Diese Probleme äußern sich im Volllastbetrieb durch Positionsabweichungen, hörbare Störungen in ruhigen Umgebungen und ungeplante Stillstandszeiten aufgrund beschleunigten Verschleißes – allesamt Faktoren, die die Produktionseffizienz und den Markenwert erheblich beeinträchtigen.

Die Ursache liegt in fragmentierten, traditionellen Vorgehensweisen, bei denen die Materialauswahl betriebliche Anforderungen außer Acht lässt, Schnittparameter auf empirischen Werten beruhen, die Wärmebehandlung nicht standardisiert ist und die Qualitätsprüfung erst nach der Produktion erfolgt. Diese unzusammenhängende Methodik führt zu nicht aufeinander abgestimmten Optimierungszielen entlang der gesamten Fertigungskette.

Die integrierte „Material-Prozess-Inspektions“-Methodik von LS Manufacturing revolutioniert die Zahnradbearbeitung durch wissenschaftliche Materialverträglichkeitsanalyse, optimierte mehrstufige Schnittstrategien und Echtzeit-Qualitätssicherung. Dieser systematische Ansatz erzielt messbare Verbesserungen: Genauigkeit nach ISO 6+, Geräuschreduzierung um 8–10 dB und eine Standzeit von über 10.000 Stunden. Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Übersicht der wichtigsten Ergebnisse.

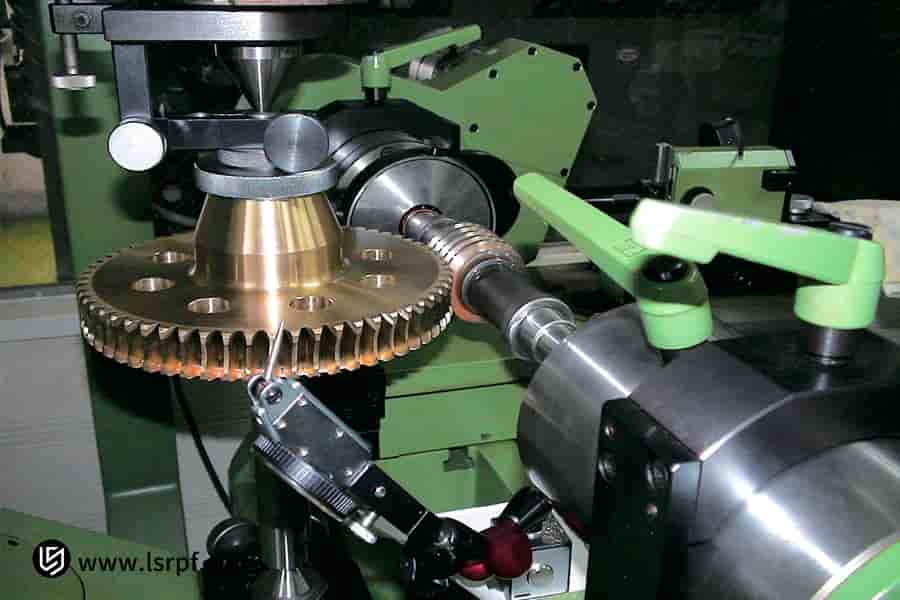

Abbildung 1: Hochleistungs-Industriegetriebe von Manufacturing

LS Manufacturing Präzisionszahnradfertigungslösung – Kurzübersichtstabelle

| Kernabmessungen | Häufige Probleme | Lösungsübersicht |

| Präzision | Zahnprofilfehler und kumulative Teilungsfehler führen zu instabiler Kraftübertragung und Vibrationen. | Hochpräzise Bearbeitungs- und Prüfgeräte gewährleisten einen perfekten Zahneingriff und eine genaue und zuverlässige Kraftübertragung. |

| Rauschvernetzungseffekt | Eine hohe Oberflächenrauigkeit der Zähne erzeugt übermäßige Geräusche. | Es nutzt Techniken der Zahnprofil- und Richtungsoptimierung, um die Eingriffsbelastung und die Betriebsgeräusche effektiv zu reduzieren. |

| Lebensdauer | Verschleiß, Lochfraß und Zahnbruch führen zu vorzeitigem Geräteausfall. | Die Auswahl hochwertiger Werkstoffe und fortschrittlicher Wärmebehandlungsverfahren ist von großer Bedeutung, da sie die Verschleißfestigkeit der Zahnräder erheblich steigert und deren Dauerfestigkeit verbessert. |

| Systemintegration | Eine mangelhafte Abstimmung von Zahnrädern, Gehäusen und Lagern beeinträchtigt die Gesamtleistung. | Von Zahnrädern bis hin zu kompletten Getriebesystemen bieten wir Ihnen umfassende Getriebelösungen, die eine optimale Synergie der Komponenten gewährleisten. |

Dieser Leitfaden geht auf jedes Detail ein. Wir bieten mehr als nur einfache Definitionen: ein klares Entscheidungsmodell, professionelle Praxiskenntnisse und Fallstudien aus unserer Zahnradfertigung. Nach der Lektüre dieses Leitfadens können Sie für jedes Projekt die richtigen Werkzeuge auswählen und so die Zahnradfertigung standardisieren.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

LS Manufacturing verfügt über mehr als zwei Jahrzehnte technologische Expertise in der Präzisionszahnradfertigung. Wir haben nicht nur ein umfassendes Fertigungssystem für Zahnräder etabliert, sondern auch unsere eigene Wissensbasis in Schlüsseltechnologiebereichen wie Materialwissenschaft, Wärmebehandlungsverfahren und Präzisionssteuerung ausgebaut.

Unser technisches Team hat bereits Hunderten von Kunden in den Bereichen Industrierobotik, High-End-Anlagen und Automobilgetriebe Getriebelösungen bereitgestellt. So halfen wir beispielsweise einem Industrieroboterhersteller, den Präzisionsengpass bei Knickgetrieben zu überwinden, indem wir die Materialauswahl anpassten und die Prozesse optimierten. Dadurch konnte die Lebensdauer der Zahnräder von 3.000 auf 10.000 Stunden erhöht und der Geräuschpegel um 8 Dezibel reduziert werden.

Exzellente Zahnradfertigung erfordert die präzise Abstimmung von Materialeigenschaften, Prozessparametern und Qualitätsstandards – genau darin liegt unsere Kernkompetenz. Dieser Leitfaden bietet Ihnen eine bewährte Methodik zur Verbesserung der Zuverlässigkeit Ihrer Zahnräder. So vermeiden Sie häufige Fehler und finden schnell die optimale Lösung für Ihre spezifischen Anforderungen.

Wie wählt man Zahnradmaterialien wissenschaftlich fundiert nach Anwendungsszenarien aus?

Die Materialauswahl hat direkten Einfluss auf die endgültige Leistungsfähigkeit und Lebensdauer von Zahnradprodukten in der Präzisionszahnradfertigung . Eine wissenschaftliche Materialauswahl zielt nicht auf höchste Leistung ab, sondern auf die präzise Anpassung an die Anwendungsbedingungen. Dies ist einer der wichtigsten Schritte für eine effiziente Fertigung.

- Bei hohen Belastungen ist einsatzgehärteter legierter Stahl (z. B. 20CrMnTi) die erste Wahl. Seine hohe Zähigkeit im Kern und seine hohe Oberflächenhärte widerstehen Stößen und Ermüdungserscheinungen optimal und machen ihn zum idealen Werkstoff für schwere Maschinen.

- Hochgeschwindigkeitsbedingungen: Der Schwerpunkt liegt auf geringem Gewicht und dynamischer Ausgewogenheit. Es kann aus hochfestem legiertem Stahl (wie 4140) mit feiner Wärmebehandlung gefertigt oder aus leichten Werkstoffen wie Aluminiumlegierungen hergestellt werden.

- Korrosionsbeständige Anwendungen/geringe Belastung: Austenitischer Edelstahl, z. B. 304, oder technische Kunststoffe wie POM und Nylon eignen sich. Sie sind korrosionsbeständig und geräuscharm und daher für Anwendungen in der Lebensmittel-, Medizin- oder Kleingetriebeindustrie geeignet.

Bei der Fertigung von Präzisionszahnrädern muss die Materialauswahl den jeweiligen Betriebsbedingungen entsprechen. Hohe Belastungen erfordern einsatzgehärteten legierten Stahl, hohe Drehzahlen Leichtbaumaterialien und korrosionsbeständige Anwendungen Edelstahl oder technische Kunststoffe. Entscheidend ist, die spezifischen Anforderungen zu erfüllen, nicht die maximale Leistung anzustreben.

Wie beeinflusst die Zahnradbearbeitung die endgültige Getriebegenauigkeit?

In der PräzisionszahnradfertigungDer Zahnradbearbeitungsprozess ist ein Schlüsselelement für die Genauigkeit des Zahnprofils und die Oberflächenqualität und beeinflusst somit direkt die Laufruhe und Effizienz des Getriebes. Unterschiedliche Bearbeitungsverfahren führen zu drastisch unterschiedlichen Präzisionsniveaus. Die folgende Tabelle vergleicht systematisch die gängigen Verfahren und ihre Genauigkeitsleistung und veranschaulicht die hochpräzisen Lösungen von LS Manufacturing:

| Prozessmethode | Kernmerkmale | Typischer Genauigkeitsgrad (ISO) | Einschränkungen |

| Hobbing | Kontinuierliches Schneiden, effizient und vielseitig | Klasse 8-9 | Die Zahnoberfläche hinterlässt wahrscheinlich Werkzeugspuren mit geringerer Präzision und schlechter Oberflächengüte . |

| Gestaltung | Geeignet für Innenverzahnungen und Doppelverzahnungen, gute Flexibilität | Klasse 8-9 | Nicht-kontinuierliches Schneiden, relativ hohe Zahnoberflächenrauheit. |

| Rasieren | Durch die Nachbearbeitung können Fehler korrigiert und die Oberflächenrauheit der Zähne erheblich verbessert werden. | Kann auf Note 7 verbessert werden | Gehärtete Zahnräder können nicht bearbeitet werden. In den vorherigen Bearbeitungsschritten muss ein Toleranzmaß berücksichtigt werden. |

| LS-Fertigungsprozess: CNC-Wälzfräsen + Schaben | Zunächst wird durch hochpräzises CNC-Wälzfräsen die Grundlage für das Zahnprofil geschaffen. Die Endbearbeitung erfolgte durch Schaben, um Ungenauigkeiten zu beseitigen. | Eine ultrahohe Präzision nach ISO 6 konnte stabil erreicht werden. | Längere Prozesskette, extrem hohe Anforderungen an Ausrüstung und technisches Niveau. |

Bei der Zahnradfertigung tritt üblicherweise in einem der Prozessschritte ein Engpass auf. Unser kombiniertes Zahnradschneidverfahren kontrolliert durch die vorteilhafte Komplementarität anderer Prozesse systematisch die Fehlerkette. Dies bildet den Kern unserer technischen Garantie, die es uns ermöglicht, dauerhaft hohe Zuverlässigkeit in der Fertigung von Präzisionszahnrädern zu gewährleisten.

Abbildung 2: Zahnradfertigung und Präzisionsarbeit von LS Manufacturing

Welchen Beitrag leistet die Wärmebehandlung am meisten zur Lebensdauer von Zahnrädern?

Bei der Herstellung von Zahnrädern ist die Wärmebehandlung ein entscheidender Schritt, der deren Eigenschaften maßgeblich prägt. Sie entscheidet unmittelbar darüber, ob das Zahnrad Ermüdung und Verschleiß widersteht und auch unter extremen Bedingungen Belastungen standhält. Sie ist somit ein zentraler Faktor für die Verlängerung der Lebensdauer von Zahnrädern.

- Verbesserung der Verschleißfestigkeit und Dauerfestigkeit von Zahnradoberflächen: Aufkohlen und Abschrecken erhöhen die Oberflächenhärte von Zahnrädern und verbessern gleichzeitig deren Verschleißfestigkeit erheblich. Eine gute Kernzähigkeit beugt Lochfraß und Abplatzungen wirksam vor und verlängert so die Lebensdauer deutlich.

- Verbesserte Beständigkeit gegen Fressen und Ermüdung: Durch die niedrigere Nitriertemperatur und die geringere Verformung bildet sich auf der Zahnradoberfläche eine hochharte und verschleißfeste Nitridschicht. Dies ist besonders geeignet für hochtourige und hochbelastete Zahnräder mit hohen Anforderungen an die Dimensionsstabilität.

- Das einzigartige Qualitätskontrollsystem von LS Manufacturing: Der Herstellungsprozess der Zahnräder von LS Manufacturing umfasst nicht nur fortschrittliche Verfahren, sondern auch ein umfassendes Qualitätsüberwachungssystem, von der Vorbehandlung und präzisen Ofenatmosphärenkontrolle bis hin zum Nachglühen, um sicherzustellen, dass jede Produktcharge eine gleichbleibende und stabile Leistung aufweist.

Exzellente Zahnradfertigung beschränkt sich nicht auf das Formen und Schneiden, sondern beruht auf der präzisen Kontrolle der inhärenten Eigenschaften. Durch wissenschaftliche Wärmebehandlung und strenge Qualitätskontrolle verleiht die Zahnradfertigung von LS Manufacturing den Zahnrädern dauerhafte Leistungsfähigkeit und gewährleistet so die Zuverlässigkeit des gesamten Antriebssystems.

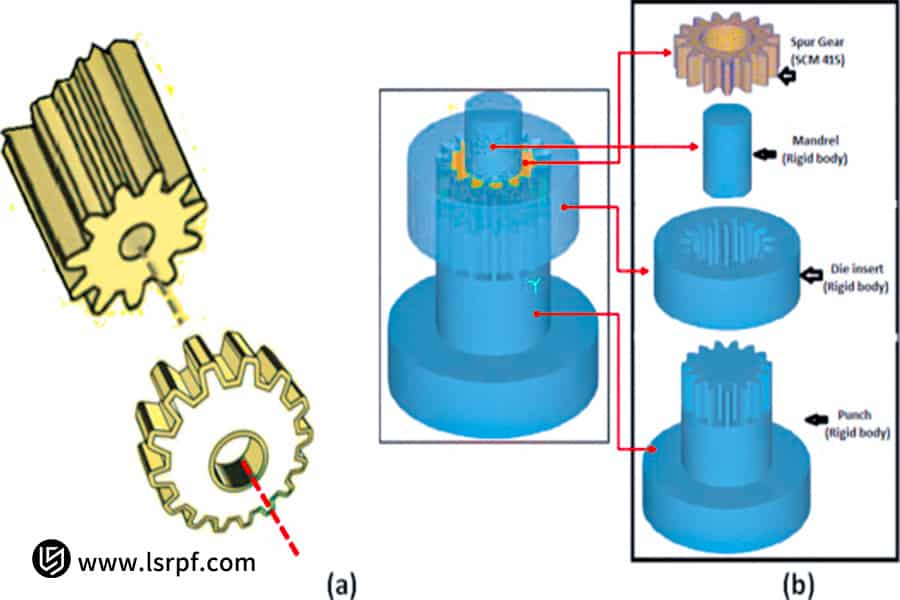

Abbildung 3: Präzisionskritische geschmiedete Zahnradkomponenten von LS Manufacturing

Warum ist die Getriebeprüfung wichtiger als die Fertigung?

In der Präzisionszahnradfertigung ist die Prüfung nicht nur der letzte Kontrollpunkt der Qualitätssicherung, sondern auch der Leitfaden für die Qualitätssicherung während des gesamten Fertigungsprozesses. Sie gewährleistet die präzise Umsetzung der Konstruktionsvorgaben und ist sogar wichtiger als die Fertigung selbst, da nur durch präzise Prüfung ein „qualifiziertes“ Zahnrad definiert werden kann. LS Manufacturing hat für seine Zahnradfertigung ein umfassendes Präzisionsprüfsystem etabliert, das den gesamten Prozess abdeckt.

| Inspektionskategorie | Kernbewertungsdimensionen | Kerninspektionsgeräte |

| Genauigkeit von Zahnprofil und -richtung | Glatte Verzahnung, Geräusch- und Vibrationskontrolle | Zahnradmesszentrum |

| Neigungs- und kumulativer Fehler | Genauigkeit der Bewegung, Gleichmäßigkeit der Übertragung | Koordinatenmessmaschine (KMM) |

| Umfassende Leistungsüberprüfung | Dauerfestigkeit, Tragfähigkeit | Umfassendes Prüfgerät für Getriebe, Geräuschprüfstand |

Datengestützte Präzisionskontrolle ist der Kern exzellenter Zahnradfertigung. Bei LS Manufacturing ist in der Zahnradfertigung ein geschlossenes Qualitätssicherungssystem mit Fertigungs-, Prüf- und Feedbackprozessen implementiert. Die Echtzeit-Rückmeldung der Prüfdaten optimiert die Abläufe. Dies ist die unerlässliche Garantie für unser zuverlässiges Engagement in der Präzisionszahnradfertigung.

Wie unterscheiden sich die Wirkungsgrade der Getriebe je nach Getriebeart?

Die Zahnradauswahl ist ein entscheidender erster Schritt bei der Herstellung von Präzisionszahnrädern für ein Getriebesystem und bestimmt deren Wirkungsgrad, Geräuschentwicklung und Zuverlässigkeit. Der Wirkungsgrad eines Getriebes kann durch die Wahl des Zahnprofils und des Eingriffsprinzips erheblich beeinflusst werden. Eine wissenschaftliche Auswahl bildet die Grundlage für eine exzellente Zahnradfertigung.

1. Schrägverzahnte Zahnräder:

Die Zähne stehen in einem bestimmten Winkel zur Achse, und der Eingriff erfolgt progressiv mit hoher Überlappung. Dadurch ist die Kraftübertragung laufruhig, vibrations- und geräuscharm, und ein Wirkungsgrad von über 98 % kann erreicht werden. Allerdings entsteht beim Schrägverzahnungsgetriebe eine Axialkraft. Die Auswahl und der Einbau der Lager müssen daher äußerst präzise erfolgen. Schrägverzahnungen sind daher die gängigste Wahl in der Präzisionszahnradfertigung für Anwendungen mit hohen Drehzahlen und Belastungen.

2. Kegelräder:

Hauptsächlich werden sie zur Kraftübertragung zwischen sich kreuzenden Wellen eingesetzt, beispielsweise in Antriebsachsen von Kraftfahrzeugen. Ihr Übertragungswirkungsgrad liegt bei etwa 97 %. Gebogene Kegelräder finden aufgrund ihrer höheren Laufruhe und geringeren Geräuschentwicklung im Vergleich zu geraden Kegelrädern Anwendung in anspruchsvollen Bereichen .

3. Schneckengetriebe :

Durch die räumliche Verzahnung der Wellen lässt sich mit einem einzigen Getriebe ein sehr hohes Übersetzungsverhältnis erzielen, was einen ruhigen Lauf und eine Selbsthemmung bei Rückwärtsfahrt ermöglicht. Hohe Gleitreibung zwischen den Zahnflanken führt zu einem geringeren Wirkungsgrad, üblicherweise im Bereich von 70 % bis 90 %, und begünstigt Überhitzung. Solche Getriebe finden hauptsächlich Anwendung, wenn hohe Untersetzungsverhältnisse erforderlich sind und der Wirkungsgrad keine entscheidende Rolle spielt.

Dank unserer umfassenden Expertise in der Herstellung von Präzisionszahnrädern können wir Sie bei der Auswahl der am besten geeigneten Zahnrad- und Getriebelösungen unterstützen, um Ihre Anforderungen an Effizienz, Geräuscharmut und Platznutzung zu erfüllen.

Abbildung 4: Demonstration der industriellen Zahnradproduktion durch LS Manufacturing

Durchbruch in der Herstellung von Gelenkzahnrädern für Industrieroboter

Als zentrale Komponente der Kraftübertragung in Industrierobotern bestimmen Knickzahnräder direkt die Präzision, Stabilität und Zuverlässigkeit der gesamten Maschine. Die Präzisionsfertigung von Zahnrädern stellt eine enorme Herausforderung dar, um höchste Übertragungsgenauigkeit, Geräuscharmut und lange Lebensdauer zu gewährleisten. Der folgende Fall beschreibt, wie unsere Zahnradfertigung eine bahnbrechende Lösung für einen branchenführenden Kunden bietet:

1. Herausforderung für den Kunden:

Ein namhafter Hersteller von Industrierobotern stieß bei der Entwicklung seiner neuen Produktgeneration auf technische Probleme, darunter instabile Übertragungsgenauigkeit und übermäßige Betriebsgeräusche der Gelenkzahnräder. Dies führte dazu, dass die Wiederholgenauigkeit des Roboters die geforderte Toleranz von ±0,1 mm nicht einhielt, was seine Expansion im Markt für hochpräzise Anwendungen stark einschränkte.

2. Lösung von LS Manufacturings:

Wir begannen mit der Materialauswahl und verwendeten speziell angefertigten legierten Stahl. Mithilfe digitaler Simulationen optimierten wir die Wärmebehandlungskurve, um eine optimale Abstimmung zwischen Zahnoberflächenhärte und Kernzähigkeit zu gewährleisten. Abschließend setzten wir CNC-Formschleiftechnologie für die Präzisionsbearbeitung ein und verbesserten so die Zahnradgenauigkeit kontinuierlich auf das höchste ISO-5-Niveau.

3. Ergebnisse und Wert:

Durch diese Kooperation konnte das Geräusch der Robotergelenkübertragung um 8 dB deutlich reduziert werden, wodurch die Arbeitsumgebung wesentlich ruhiger wurde. Die Wiederholgenauigkeit wurde konstant auf ±0,05 mm verbessert und übertrifft damit die Erwartungen deutlich. Die Getriebelebensdauer beträgt über 10.000 Stunden, was die Wettbewerbsfähigkeit und den Nutzen der Anlage erheblich steigert.

Dieser Fall verdeutlicht, dass die Fertigung von Präzisionszahnrädern eine enge Verzahnung von Materialwissenschaft, Wärmebehandlungsverfahren und Präzisionsbearbeitungstechnologie erfordert. Unsere systematischen Lösungen im Bereich der Zahnradfertigung halfen dem Kunden erfolgreich, technische Herausforderungen zu meistern und seine Kernkompetenzen im Bereich der High-End-Anlagenfertigung auszubauen. Möchten Sie erfahren, wie diese Lösung auch für Ihr spezifisches Projekt eingesetzt werden kann? Kontaktieren Sie unsere technischen Ingenieure für eine individuelle Analyse.

Wie lassen sich die Herstellungskosten von Zahnrädern optimieren und gleichzeitig die Qualität sicherstellen?

Im Bereich der Getriebefertigung bedeutet Kostenoptimierung nicht einfach nur Preissenkungen, sondern systematische Effizienzsteigerung und Abfallvermeidung durch Wertanalysemethoden bei gleichzeitiger Sicherstellung oder sogar Verbesserung der Kernqualität . Wir unterstützen unsere Kunden in dreierlei Hinsicht bei der Erreichung dieses Ziels:

1. Prozesspfadoptimierung:

Durch die präzise Analyse der finalen Leistungsanforderungen der Zahnräder ermitteln wir die wirtschaftlichsten und effizientesten Prozesskombinationen. Beispielsweise reduziert die Prozesskombination „Hochgeschwindigkeits-Wälzfräsen + Zahnradschaben“ die Kosten im Vergleich zum ursprünglichen, reinen Zahnradschleifprozess erheblich und erfüllt dabei gleichzeitig die Leistungsanforderungen.

2. Batch-Ökonomieplanung:

Wir entwickeln für unsere Kunden auf Basis des Jahresbedarfs optimale Produktions- und Lagerstrategien. Durch die Nutzung von Skaleneffekten in der Zahnradfertigung erzielen wir bessere Kosten bei der Rohmaterialbeschaffung und Produktionsplanung und realisieren so eine höhere Wirtschaftlichkeit bei der Losgröße.

3. Verbesserung der Materialausnutzung:

Ausgehend vom Rohling wird die Near-Net-Shape-Technologie eingesetzt, um die Bearbeitungszugabe zu minimieren und das Layout zu optimieren.In der Zwischenzeit sortieren wir die Abfälle und recyceln sie; durch eine systematische Verbesserung der Materialausnutzung im Getriebebereich kontrollieren wir die größten Kostenfaktoren bereits an ihrer Quelle.

Dank fundiertem Prozesswissen, Großserienfertigung und sorgfältiger Materialverwaltung kann LS Manufacturing seinen Kunden im Bereich Zahnradfertigung Zahnradprodukte anbieten , die höchste Qualität mit optimaler Kosteneffizienz verbinden und so eine echte Wertschöpfung ermöglichen.

Wie lassen sich häufige Fehlerursachen in der Zahnradfertigung vermeiden?

In der Präzisionszahnradfertigung ist die Vermeidung von Fehlern wichtiger als deren Behebung nach einem Fehler. Daher wurden verschiedene Fehleranalysen durchgeführt, um die Vermeidung der wichtigsten Fehlerarten in den gesamten Prozess – von der Konstruktion bis zur Fertigung – zu integrieren.

1. Vorbeugung von Lochfraß:

Lochfraß entsteht durch Ermüdung an der Zahnoberfläche. Zur Vorbeugung ist es notwendig, bereits in der Konstruktion auf eine ausreichende Zahnoberflächenhärte zu achten und hochreinen Stahl zu verwenden. In der Zahnradfertigung kann die Beständigkeit gegen Lochfraß durch präzise Steuerung von Wärmebehandlungsverfahren wie Aufkohlen und Abschrecken deutlich verbessert werden, um ein optimales Verhältnis zwischen Zahnoberflächenhärte und Kernzähigkeit zu erzielen.

2. Vorbeugung von Zahnbruch:

Zahnbruch entsteht meist durch Überlastung oder starke Stöße. Neben der Auswahl geeigneter Zahnräder zur Vermeidung von Überlastung gewährleisten die strenge Kontrolle von Materialfehlern während der Fertigung und die Optimierung des Zahnfußübergangs zur Vermeidung von Spannungsspitzen eine gute Schlagzähigkeit des Zahnrads.

3. Vermeidung von Kratzern:

Fressen tritt bei hohen Drehzahlen und starker Belastung auf, wenn der Ölfilm auf der Zahnoberfläche reißt. Vorbeugende Maßnahmen umfassen den Einsatz von Hochdruckschmierstoffen, reibungsmindernde Behandlungen wie Phosphatierung oder Oxidation der Zahnoberfläche sowie die Auswahl von Gegenmaterialien mit ausgezeichneten Antifresseigenschaften für jeden Zahnradtyp .

Für eine erfolgreiche Zahnradfertigung ist die enge Verzahnung von Auswahl des richtigen Zahnradtyps, Materialwissenschaft, Wärmebehandlung und Oberflächenbehandlungstechnologien erforderlich, um einen Mechanismus für die Langzeitbeständigkeit der Zahnräder zu schaffen und so die Zuverlässigkeit des Getriebesystems von Anfang an zu gewährleisten.

Abbildung 5: Kollektion präzisionsgeschmiedeter Zahnradteile von LS Manufacturing

Warum wählen führende Unternehmen LS als ihren Partner für die Getriebefertigung?

Im hart umkämpften globalen Markt wählen führende Unternehmen ihre Partner für die Zahnradfertigung anhand ihrer Fähigkeit, Systemsicherheit zu gewährleisten – eine Kombination aus technologischer Exzellenz und langfristiger Zuverlässigkeit. Unsere Kernkompetenzen im Bereich der Zahnradfertigung spiegeln sich in drei Dimensionen wider.

- Modernste Ausrüstung garantiert höchste Präzision: Wir haben in Deutschland und der Schweiz in CNC-Zahnradbearbeitungszentren und vollautomatisierte Produktionslinien investiert. Diese bilden die solide Grundlage für die Präzisionszahnradfertigung und gewährleisten, dass Zahnprofilgenauigkeit und Chargenkonsistenz höchsten internationalen Standards entsprechen.

- Tiefgreifende Prozesserfahrung mit komplexen Fragestellungen: Dank unserer mehr als 20-jährigen Branchenerfahrung verfügen wir über umfangreiche Prozessdatenbanken, die durch bewährte, kundenspezifische Lösungen in verschiedenen Anwendungsszenarien hohe Anforderungen an Last, geringes Rauschen, lange Lebensdauer und Komplexität erfüllen.

- Ein internationales Qualitätssystem garantiert Kontinuität und Zuverlässigkeit: Alle unsere Mitarbeiter arbeiten nach dem Qualitätsmanagementsystem IATF 16949 und integrieren höchste Standards in jeden Prozess – vom Rohmaterial bis zum fertigen Produkt. So stellen wir sicher, dass jedes von uns gelieferte Produkt die strengen Anforderungen der Automobilindustrie erfüllt.

Führende Unternehmen wählen uns als strategischen Partner in der Präzisionszahnradfertigung, nicht nur als Zulieferer. Wir verfügen über modernste Anlagen, langjährige Erfahrung und ein strenges System. Durch unsere systematische Zahnradfertigung schaffen wir eine solide Grundlage für die Wettbewerbsfähigkeit unserer Kunden am Produktmarkt.

Häufig gestellte Fragen

1. Wie lange ist die typische Lieferzeit für die Herstellung von Zahnrädern in Kleinserien?

Die übliche Lieferzeit von der Auftragsbestätigung bis zum Produktionsabschluss für routinemäßige Präzisionszahnradfertigungsprojekte beträgt 2–4 Wochen . Wir wissen, wie wichtig die termingerechte Lieferung in der Entwicklungs- und Prototypenphase ist, und haben daher einen Express-Service eingerichtet. Dieser priorisiert die Kapazitätszuweisung, um auch kleine Stückzahlen und dringende Aufträge pünktlich zu liefern.

2. Was ist die maximale Zahnradgröße, die bearbeitet werden kann?

Die derzeit in der Zahnradbearbeitung eingesetzten Fertigungsanlagen weisen einen großen Bearbeitungsbereich auf und können stabil mit Modulen von 1 bis 20 und einem maximalen Außendurchmesser von 800 mm produzieren. Damit lassen sich die meisten Anforderungen an die Zahnradbearbeitung erfüllen, von Mikroinstrumenten bis hin zu großen industriellen Getrieben.

3. Welche Werkstoffe eignen sich am besten für die Herstellung von hochbelasteten Getrieberädern?

Bei hohen Belastungen werden für Zahnräder hochwertige legierte Stähle wie 20CrMnTi und 42CrMo verwendet. Durch präzises Aufkohlen und anschließendes Härten oder Anlassen lassen sich eine hochharte und verschleißfeste Oberfläche sowie ein fester Kern erzielen. Dies ist entscheidend für die Tragfähigkeit und Dauerfestigkeit der Zahnräder.

4. Wie lässt sich bei der Massenproduktion von Zahnrädern eine gleichbleibende Qualität erreichen?

Bei der Serienfertigung von Präzisionszahnrädern setzen wir ein Qualitätsmanagementsystem nach IATF 16949 ein. Kernstück: Die Anwendung der statistischen Prozesskontrolle (SPC) sowie ein Prüfmodell aus Erststückprüfung, Fertigungsprozessprüfung und Endstückprüfung gewährleisten die systematische Überwachung der Schlüsselparameter und somit eine hohe Konsistenz und Rückverfolgbarkeit der Qualität in allen Chargen.

Zusammenfassung

Die Fertigung von Präzisionszahnrädern erfordert die nahtlose Integration von Materialien, Prozessen und Qualitätssicherungssystemen. Wir arbeiten mit systematischen Lösungen, um unser Fachwissen in Zuverlässigkeit und Wettbewerbsvorteile für Ihre Getriebeprodukte umzuwandeln.

Senden Sie uns jetzt Ihre Anforderungen für einen kostenlosen, individuellen Optimierungsvorschlag für Ihre Getriebefertigung von den Experten von LS Manufacturing. Klicken Sie hier, um Ihre Anforderungen hochzuladen und Ihre maßgeschneiderte Lösung zu erhalten.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an . Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen in der hochpräzisen CNC-Bearbeitung , Blechbearbeitung , im 3D-Druck , im Spritzguss , im Metallstanzen und in weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing . Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .