Das Fräsen von Schrägverzahnungen ist für die Realisierung geräuschloser Getriebe von großer Bedeutung. Konventionelle Stirnräder neigen unter Bedingungen hoher Drehmomente oder präziser Kraftübertragung aufgrund des kurzzeitigen Linienkontakts zur Geräuschentwicklung. Diese Probleme rühren daher, dass herkömmliche Bearbeitungsverfahren keine gleichbleibende Schrägungswinkelgenauigkeit und Präzision der Zahnoberfläche gewährleisten können.

Dieser Artikel stellt einen echten Fortschritt in der hochpräzisen Fertigung von Schrägverzahnungen mittels 5-Achs-CNC-Technologie dar und zeigt, wie LS Manufacturing die Vorteile der theoretischen Leistungsfähigkeit von Getriebekomponenten durch eine integrierte Lösung aus Konstruktion, Fertigung und Prüfung sichert.

Grundsätzlich sollte die Anwendung auf einem Verständnis des Funktionsprinzips eines Schrägverzahnungsgetriebes basieren. Im folgenden Abschnitt wird analysiert , wie Schrägverzahnungen durch progressiven Eingriff die traditionellen, inhärenten Probleme der Kraftübertragung grundlegend lösen .

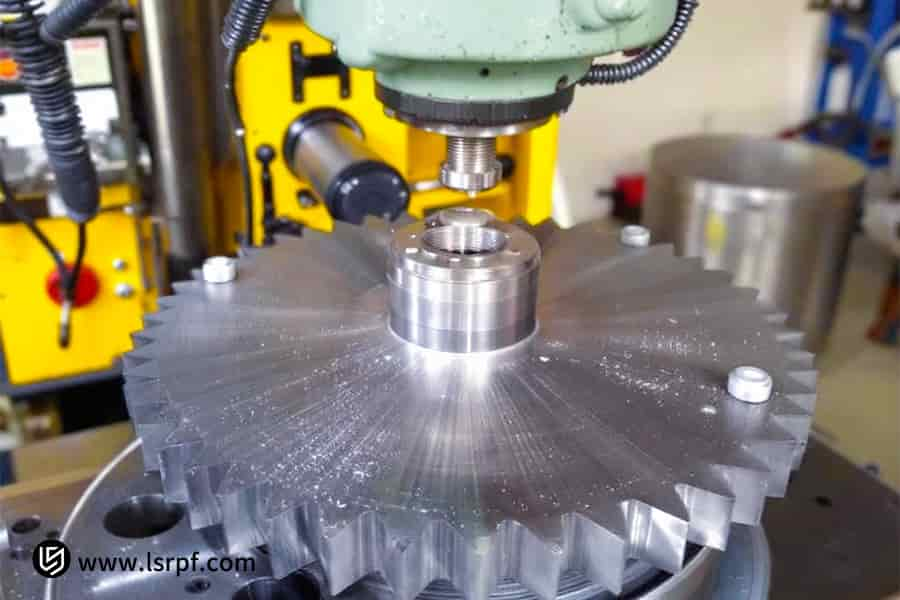

Abbildung 1: Fräsen eines großen Präzisions-Schrägverzahnungsrades auf einer CNC-Maschine durch LS Manufacturing

Kurzübersicht zum Thema Fräsen von Stirnrädern

| Zusammenfassungsmodul | Kerninhalte |

| Schwachstellen bei der Übertragung | Bei der Stoßineinandergriffstechnik herkömmlicher Stirnräder entstehen leicht Geräusche und Vibrationen. |

| Grundursache | Ein Standardfertigungsprozess gewährleistet kein präzises Zahnprofil für ein Schrägzahnrad. |

| Antwort | Die 5-Achs-CNC-Frästechnologie zeichnet sich durch hochpräzise Bearbeitung aus. |

| Nutzenprinzip | Schrägverzahnte Zahnräder besitzen schrägverzahnte Zähne, um einen gleichmäßigen, progressiven Eingriff zu ermöglichen. |

| Kernprozess | Die 5-Achs-Technologie ermöglicht nun das Fräsen komplexer Stirnradoberflächen in einer einzigen Aufspannung. |

| Qualitätssicherung | In der Fertigung bilden die präzisen Prüf- und Rückmeldedaten einen geschlossenen Kreislauf. |

| Kernwert | Damit das Übertragungssystem effektiv, geräuscharm und stabil arbeitet, ist es letztendlich erforderlich. |

Der Leitfaden stellt systematisch fest, dass das progressive Eingriffsprinzip von Schrägverzahnungen im Prinzip die Geräusch- und Vibrationsprobleme herkömmlicher Getriebe beseitigen kann.Die 5-Achs-CNC-Frästechnik ist die Schlüsseltechnologie, die diesen theoretischen Vorteil in eine überlegene praktische Leistung umsetzen kann, mit präziser Bearbeitung und geschlossener Qualitätskontrolle; daher wird sie als Kernlösung für die Verbesserung der Übertragungsqualität in High-End-Anlagen ausgewählt.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Was uns auszeichnet, sind nicht allgemeine Informationen, sondern unsere jahrzehntelange Erfahrung in der Fertigung von Zehntausenden präziser Schrägverzahnungen . Dieser Weg hat uns unschätzbare, praxisnahe Lektionen über die Feinheiten des Zusammenspiels von Materialeigenschaften, die kritische Planung von CNC-Werkzeugwegen und die komplexe Koordination von 5-Achs-Maschinenverbindungen gelehrt. Der folgende Leitfaden fasst die mühsam erworbenen praktischen Erkenntnisse aus unzähligen Erfolgen und Rückschlägen zusammen, die unseren Ansatz geprägt haben.

Jeder hier vorgeschlagene Parameter, jede erläuterte Behandlungsmethode wurde von uns selbst in unserer Werkstatt unter realen Produktionsbedingungen mit Spänen und Kühlmittel erprobt. Diese geballte Erfahrung teilen wir auf den folgenden Seiten mit Ihnen – mit dem klaren Ziel, dass Sie häufige Fehler vermeiden, die wir bereits gemacht und überwunden haben. Wir möchten Ihnen das nötige Wissen vermitteln, um direkt zum Kern der Sache vorzudringen: die effiziente und zuverlässige Realisierung überlegener, geräuscharmer Leistung in Ihren Getriebesystemen.

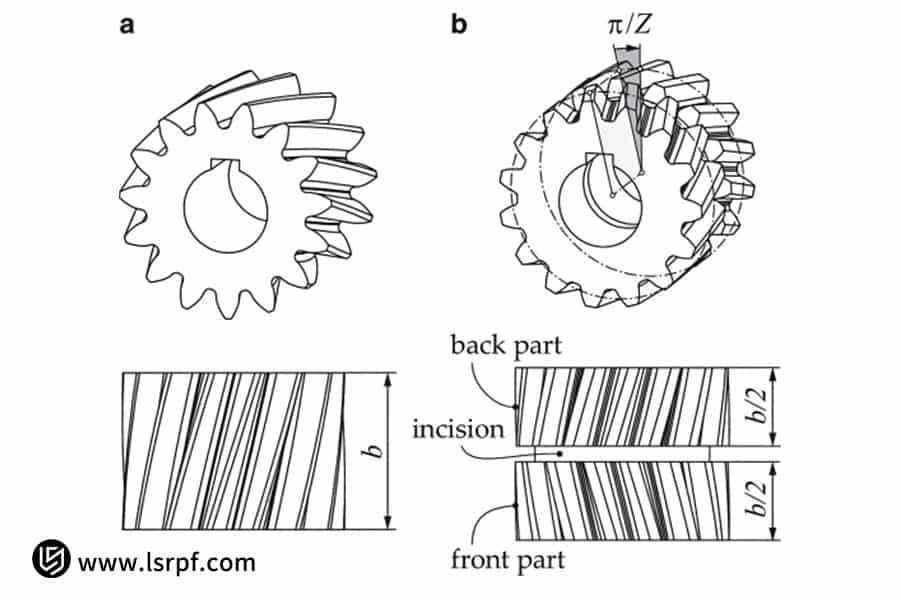

Vergleich von Schrägverzahnung und Stirnradverzahnung: Eine Getrieberevolution vom „Stoßprinzip“ zum „Einschieben“.

Prinzipiell unterscheiden sich Stirn- und Schrägverzahnungen durch zwei unterschiedliche Eingriffsprinzipien: Bei Stirnrädern verlaufen die Zahnprofile parallel zur Achse, was zu einem flächigen Eingriff führt. Bei Schrägverzahnungen hingegen bewirken die Schrägungswinkel einen punktuellen, progressiven Eingriff. Dieser grundlegende Unterschied verdeutlicht die Vorteile von Schrägverzahnungen : Laufruhe, Kraftübertragung und Geräuscharmut.

| Vergleichsdimensionen | Stirnrad | Stirnrad |

| Vernetzungsmethode | Schrägverzahnte Zahnräder ermöglichen durch den Schrägungswinkel einen progressiven, kontinuierlichen Eingriff. | Sind die Zahnprofile parallel, erfolgt der Kontakt beim Eingriff und beim Auseinandergehen gleichzeitig als Stoß. |

| Gleichmäßigkeit der Übertragung | Da sich in jedem Augenblick mehr als ein Zahn im Kontakt befindet und die Last gleichmäßig von einem Zahn auf den nächsten übertragen wird, ergibt sich ein extrem ruhiger Lauf. | Bei abwechselndem Einzel- und Doppelzahneingriff können leicht periodische Vibrationen und Stöße entstehen. |

| Lärm | Durch die glatte Verzahnung werden Stoßgeräusche an der Wurzel reduziert. | Das Betriebsgeräusch ist eine direkte Folge der Auswirkungen des Eingriffs. |

Tragfähigkeit | Eine größere Kontaktfläche führt zu einer besseren Lastverteilung und einer höheren Belastbarkeit. | Eine zu geringe Kontaktfläche kann unter hoher Belastung leicht zu Lochfraß oder Zahnbruch führen. |

| Anwendungsszenarien | Weit verbreitet in Hochgeschwindigkeits-, Hochlast- und geräuschkritischen Anwendungen. | Häufiger verwendet in langsam laufenden, unter geringer Last betriebenen oder kostensensiblen Standardgetrieben . |

Schrägverzahnte Zahnräder überwinden die durch plötzliche Stöße verursachten Probleme von Geräuschen, Vibrationen und Lastkonzentrationen bei Stirnrädern durch progressiven Eingriff. Insbesondere die spiralförmigen Zähne erzeugen einen laufruhigen und leisen Gleitkontakt , wodurch die Belastbarkeit und Lebensdauer des Zahnrads dank der vergrößerten Kontaktfläche deutlich verbessert werden.

Abbildung 2: Präzisions-CNC-Bearbeitung eines großen Schrägverzahnungsbauteils durch LS Manufacturing

Warum sorgen Schrägverzahnungen für ein ruhigeres und gleichmäßigeres Getriebe?

Die Vorteile von Schrägverzahnungen liegen hauptsächlich in ihrem Übertragungsprinzip, das sich deutlich von dem von Stirnrädern unterscheidet. Anders als beim schlagartigen Eingriff eines Stirnrads ermöglicht die schrägverzahnte Struktur der Schrägverzahnung eine grundlegende Optimierung des Übertragungsmechanismus. Insbesondere:

1. Prinzip der progressiven Vernetzung:

Beim Eingriff der Zahnflanken eines Schrägverzahnungspaares erfolgt die Kraftübertragung kontinuierlich und gleichmäßig entlang des Schrägungswinkels. Dadurch werden periodische Stöße und plötzliche Laständerungen im Betrieb vermieden . Im Gegensatz dazu erfolgt der Eingriff bei Stirnrädern abrupt, wodurch Schwingungsanregungen an der Quelle deutlich reduziert und ein dynamischerer, leiserer Betrieb ermöglicht wird.

2. Hohe Kontaktrate:

Bei Schrägverzahnungen stehen die Zähne entlang der Helix in ständigem Kontakt, und es befinden sich immer mehrere Zahnpaare gleichzeitig im Eingriff.Durch das überlappende Ineinandergreifen der Zähne wird die Last in jedem Augenblick auf mehrere Zähne verteilt, wodurch sich die Tragfähigkeit des Zahnrads erhöht und somit eine weitaus bessere Gleichmäßigkeit der Kraftverteilung für eine kontinuierlichere und stabilere Drehmomentübertragung auch unter wechselnden Betriebsbedingungen erreicht wird.

3. Hervorragende Vibrations- und Geräuschdämpfung:

Im Zahnradsatz reduziert der progressive Eingriff in Verbindung mit einem hohen Eingriffsverhältnis die Schwingungsamplitude im Getriebe deutlich. Das schräge Zahnprofil sorgt durch die Gleitbewegung für einen ruhigeren Kontakt und dämpft so die Eingriffsstöße und die Geräuschemissionen über die Luft. Dadurch eignen sich Schrägverzahnungen besonders für Hochgeschwindigkeitsanwendungen mit hohen Präzisionsanforderungen, bei denen geringe Geräuschemissionen und Betriebsstabilität entscheidend sind.

Es handelt sich um eine solche technische Eigenschaft, die den Aufprall effektiv dämpft, die Last gleichmäßig verteilt und sicherstellt, dass die strengen Anforderungen an eine reibungslose und geräuscharme Kraftübertragung bei Hochgeschwindigkeits-Hochlastübertragungen erfüllt werden ; sie ist die ideale Lösung, um die Übertragungsqualität der Ausrüstung zu verbessern.

Von traditionellen Methoden bis hin zur 5-Achs-CNC-Frästechnik: Fertigungsprozesse für Stirnräder in der heutigen Zeit

Die Fertigungsmethode für Schrägverzahnungen spiegelt das ständige Streben nach Präzision und Effizienz wider. Traditionelle Wälzfräs- und Zahnradformverfahren bieten zwar Kostenvorteile in der Massenproduktion, ihre Nachteile liegen jedoch auf der Hand: die Schwierigkeit, ein hochpräzises Zahnprofil zu steuern und Kleinserien flexibel zu fertigen . Im Gegensatz dazu ermöglicht die moderne 5-Achs-Bearbeitung mittels CNC-Schrägverzahnungstechnologie die präzise Steuerung von Schrägungswinkel und Zahnoberfläche durch digitale Programmierung und bietet somit eine bessere Lösung für die Herstellung hochwertiger Zahnräder.

| Vergleichsdimensionen | Traditionelle Wälzfräs-/Formverfahren | 5-Achs-CNC-Fräsprozess |

| Bearbeitungsprinzip | Die maschinelle Bearbeitung basiert auf der erzeugenden Bewegung eines geeigneten Werkzeugs. | Mehrachsige Verbindungstechnik ermöglicht die direkte Herstellung komplexer Zahnprofile. |

Präzisionssteuerung | Stark beeinflusst durch Werkzeugverschleiß und Maschinenspiel. | Die digitale Steuerung gewährleistet Genauigkeit bei Zahnprofil und Winkel. |

| Fertigungsflexibilität | Die Werkzeuge sind sehr spezialisiert und ihre Anpassungsfähigkeit an Produktänderungen ist gering. | Die Anpassung an unterschiedliche Spezifikationen kann durch eine Programmanpassung erfolgen. |

| Oberflächenqualität | Die Oberflächenqualität hängt vom Zustand des Werkzeugs ab . | Die beste Oberflächengüte lässt sich durch Optimierung des Schnittpfades erzielen. |

| Formgebungsfähigkeit | Die Gestaltung komplexer Zahnprofile ist nicht ohne Weiteres möglich. | Es kann problemlos verschiedene Arten von Formgebungs- und Optimierungsdesigns durchführen. |

Diese 5-Achs-CNC-Frästechnologie bietet hohe Präzision und Flexibilität bei der Bearbeitung und überwindet so die Einschränkungen herkömmlicher Fertigungsmethoden für Schrägverzahnungen . Insbesondere bei Kleinserien mit hochpräzisen Zahnprofilen leistet diese Technologie hervorragende Arbeit.

Konstruktion von Hochleistungs-Schrägverzahnungen: Ein Leitfaden zur Auswahl wichtiger Parameter

Die Konstruktion eines Schrägverzahnungsgetriebes hängt maßgeblich von der präzisen Abstimmung mehrerer Kernparameter ab, darunter Schrägungswinkel, Modul und Eingriffswinkel . Das Zusammenspiel dieser Parameter bestimmt die Getriebeleistung und die anwendbaren Einsatzszenarien . Eine wissenschaftliche Konfiguration der Parameter ist daher entscheidend für die Erreichung spezifischer Ziele wie hohe Laufruhe, geringe Geräuschentwicklung oder hohe Tragfähigkeit.

1. Auswahl des Steigungswinkels:

Der wichtigste Parameter zur Optimierung von Laufruhe und Axialkraft bei Schrägverzahnungen ist der Schrägungswinkel . Ein größerer Schrägungswinkel führt zu einem höheren Eingriffsverhältnis – was einen deutlich ruhigeren Eingriff mit geringerer Geräuschentwicklung und somit höhere Drehzahlen ermöglicht. Ein zu großer Schrägungswinkel hingegen erzeugt einen hohen Axialschub und damit eine erhöhte Lagerbelastung des Zahnradsatzes. Daher sollte der Schrägungswinkel üblicherweise zwischen 8° und 25° liegen, um ein optimales Verhältnis zwischen Laufruhe und struktureller Komplexität zu gewährleisten.

2. Modulbestimmung:

Das Modul ist einer der Hauptfaktoren für die Balance zwischen Zahnradfestigkeit und Getriebelaufruhe. Es bestimmt direkt die Die Tragfähigkeit von Zahnrädern hängt von der Tragfähigkeit ab . Ein hoher Modul erhöht die Biegefestigkeit der Zahnfüße und eignet sich für hochbelastete Getriebe. Allerdings verringert er das Eingriffsverhältnis und kann die Laufruhe des Getriebes beeinträchtigen. Unter günstigen Bedingungen lässt sich die Laufruhe durch einen kleineren Modul bei angemessener Zähnezahl im Allgemeinen effektiv verbessern. Bei Anwendungen mit hoher Belastung sollte zunächst ein ausreichender Modulwert sichergestellt und die Laufruhe anschließend durch den Schrägungswinkel optimiert werden.

3. Optimierung des Druckwinkels:

Der Standarddruckwinkel von 20° sorgt für ein gutes Gleichgewicht zwischen Zahnwurzelfestigkeit und Geräuschentwicklung und wirkt sich in beide Richtungen aus.Ein erhöhter Eingriffswinkel verbessert die Zahnwurzelfestigkeit und verhindert Hinterschneidungen, erhöht jedoch die radiale Lagerkraft und das Betriebsgeräusch. Durch eine Verringerung des Eingriffswinkels lässt sich das Geräusch reduzieren, allerdings wird dadurch die Zahnwurzelfestigkeit geschwächt. Die Zahnprofilbearbeitung in Kombination mit einem etwas kleineren Eingriffswinkel, beispielsweise 17,5°, eignet sich für Anwendungen mit höherer Geräuschempfindlichkeit . Im Folgenden finden Sie die Parameterwahl-Tendenzen für verschiedene Konstruktionsziele als Referenz:

| Designziel | Auswahl des Helixwinkels | Modultendenz | Empfehlung für den Druckwinkel | Weitere Überlegungen |

| Hohe Stabilität / geringes Rauschen | Größerer Winkel: 15° bis 25°, kleinerer Modul. | Kleineres Modul | Standard oder etwas kleiner: ~20° | Schwerpunkt auf Zahnprofilkantenmodifikation und Präzision |

| Hohe Tragfähigkeit | Mittlerer Winkel 8°-15° | Größeres Modul | Standard oder etwas größer 20°-25° | Schwerpunkt auf der Zahnwurzelstärke |

| Kompakte Bauweise | Kleinerer Winkel (<15°) | Vom Raum bestimmt | Standard (20°) | Optimierung der Kombination aus Zahnbreite und Zahnanzahl |

Eine gelungene Konstruktion von Schrägverzahnungen ist das Ergebnis des optimalen Zusammenspiels dreier Schlüsselparameter: Schrägungswinkel, Modul und Eingriffswinkel . Konstrukteure müssen daher die Prioritäten dieser Parameter im Hinblick auf Hauptziele wie Stabilität, Belastbarkeit oder Kompaktheit festlegen. Bei hohen Drehzahlen sollte der Schrägungswinkel zur Erhöhung der Stabilität Priorität haben ; bei hohen Belastungen ist ein ausreichendes Modul erforderlich; und bei beengten Platzverhältnissen müssen alle Parameter sorgfältig optimiert werden.

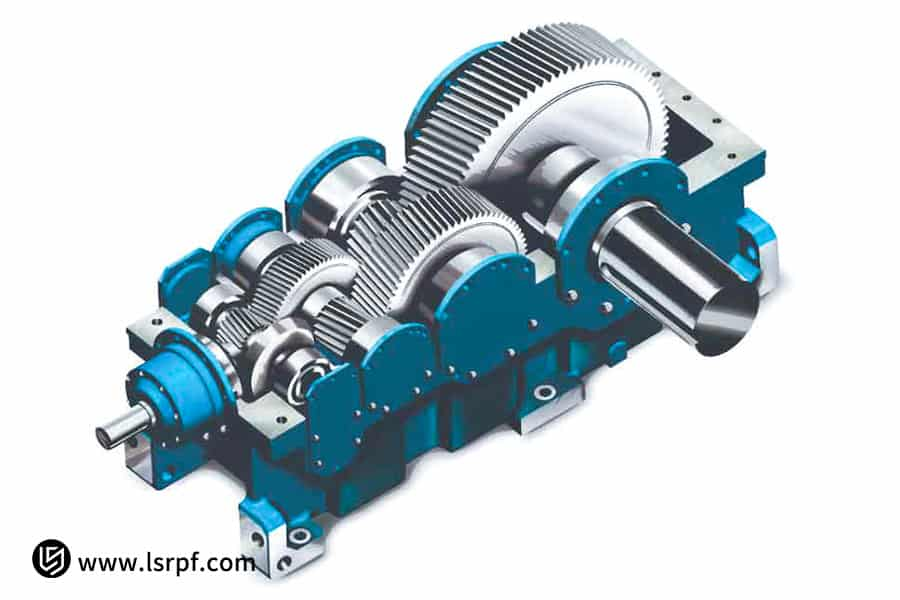

Abbildung 3: Endmontage eines Präzisions-Schrägverzahnungsgetriebes durch LS Manufacturing

Kernanwendungsgebiete von Schrägverzahnungen – Wo spielen sie eine unersetzliche Rolle?

Fortschrittliche Technologien in der Fertigung von Schrägverzahnungen verstärken die inhärenten Vorteile dieser Bauteile und festigen ihre entscheidende Rolle in vielen anspruchsvollen Anwendungsbereichen. Ausgestattet mit überlegenen Eigenschaften wie leichtgängiger Kraftübertragung, geringer Geräuschentwicklung im Vergleich zu herkömmlichen Zahnrädern und hoher Tragfähigkeit, haben sie sich zu einem unverzichtbaren technischen Element in den folgenden Schlüsselbereichen entwickelt.

- Automatikgetriebe: Da Schrägverzahnungen die Grundlage für sanftes Schalten und einen leisen Lauf in automatischen Automatikgetrieben bilden, verhindern die effektiven, progressiven Eingriffseigenschaften ihrer Zähne die üblichen Schaltrucke . Dadurch wird sowohl Fahrern als auch Passagieren ein hoher Fahrkomfort bei gleichzeitig hoher Tragfähigkeit und zuverlässiger Drehmomentübertragung gewährleistet.

- Industriegetriebe: Dank großer Kontaktflächen und optimaler Lastverteilung sind hohe Belastbarkeit und Effizienz gewährleistet. Schrägverzahnte Getriebe können selbst unter extremen Betriebsbedingungen in Hochleistungsgetrieben für Bergbaumaschinen oder schwere Industrieanlagen hohe Belastungen aufnehmen . Dies verlängert nicht nur die Lebensdauer, sondern führt durch geringere Energieverluste auch zu einer höheren Systemeffizienz.

- Luft- und Raumfahrt: Zuverlässigkeit und geringes Gewicht stehen in perfekter Balance. Ein Triebwerksgetriebe erfordert höchste Zuverlässigkeit bei gleichzeitig geringem Gewicht. Komponenten, die mit Präzisions-Schrägverzahnungstechnologie gefertigt werden, ermöglichen ein geringes Gewicht bei gleichbleibender Festigkeit, und ein stabiler Getriebelauf gewährleistet wichtige Sicherheit.

- Präzisionsausrüstung: Hochpräzisions-Werkzeugmaschinen, Medizingeräte und optische Instrumente basieren auf der Übertragung im Mikrometerbereich. Der extrem geringe Übertragungsfehler und die niedrigen Vibrationseigenschaften der Schrägverzahnung ermöglichen eine hochpräzise und stabile Positionierung und erfüllen somit die strengen Anforderungen der Präzisionsfertigung und -messung.

Zusammenfassend lässt sich sagen, dass die einzigartigen Vorteile von Schrägverzahnungen sie zu einer Kernkomponente moderner High-End-Anlagen machen. Die ständige Innovation im Fertigungsprozess, einschließlich Präzisionsbearbeitung und fortschrittlicher Werkstoffe, fördert kontinuierliche Verbesserungen und bahnbrechende Produktleistungen in verschiedenen Anwendungsbereichen und steigert so die Gesamteffizienz und Langlebigkeit.

Fallstudie: Wie hilft LS Manufacturing Herstellern von Industriegetrieben bei der Bewältigung von Lärmproblemen?

Die Leistungsfähigkeit der Schrägverzahnung von LSmanufacturing zeigt sich vollends bei der Lösung realer technischer Herausforderungen: Ein namhafter Hersteller von Industriegetrieben hatte mit den Folgen eines permanenten Getriebegeräuschs von 75 dB zu kämpfen ; es kam zu Auftragsstornierungen. Der ursprüngliche Lieferant hatte Zahnräder geliefert, die erhebliche Abweichungen im Zahnprofil und ungewöhnliche Eingriffsgeräusche aufwiesen.

- Herausforderung für den Kunden: Der Geräuschpegel des Getriebes des Kunden erreichte unter Last bis zu 75 dB und überschritt damit die geforderte Norm von 70 dB . Die Testanalyse ergab als Ursache eine unzureichende Präzision des Zahnprofils (Fehler bis ISO 7) sowie Schwankungen der Schrägungswinkel, die zu Eingriffsgeräuschen durch Stöße und Vibrationen führten.

- LS Manufacturing Solution: Präzisionsbearbeitung wurde an einem5-Achs-CNC- Fräszentrum . Durch die Anpassung der Werkzeugwegplanung lässt sich das Evolventenprofil der Zahnräder präzise steuern und die Präzision auf ISO-5-Niveau verbessern. Optimierte Schnittparameter gewährleisten eine Oberflächenrauheit Ra ≤ 0,8 μm . Die vollständige 3-Achs-Messung während des gesamten Prozesses stellt sicher, dass der Schrägungswinkelfehler innerhalb von ±2° liegt.

- Ergebnisse und Nutzen: Das von LS Manufacturing gelieferte Schrägverzahnungsgetriebe trug zur Reduzierung des Gesamtgeräuschpegels der Maschine auf 67 dB bei, was 3 dB über den ursprünglichen Kundenanforderungen lag. Ein Volllasttest über 2000 Stunden zeigte eine Steigerung der Getriebelebensdauer um 30 % auf 13.000 Stunden . Dieser Durchbruch half dem Kunden nicht nur, wichtige Aufträge im Wert von jährlich über zehn Millionen Euro zu sichern, sondern verschaffte seinen Produkten auch einen starken Wettbewerbsvorteil.

Dieses Beispiel veranschaulicht, wie das Schrägverzahnungsgetriebe von LS Manufacturing durch präzise Fertigungsprozesse und ein strenges Qualitätskontrollsystem Geräusch- und Lebensdauerprobleme löst. Die technischen Lösungen für Kunden umfassen die Optimierung der Zahnprofile zur Verbesserung der Präzision und die Verbesserung der allgemeinen Qualitätskontrolle, wodurch ein unerwarteter Leistungssprung von Standarderfüllung zu Exzellenz erzielt wird.

Abbildung 4: CNC-Bearbeitungsprozess für ein großes Schrägzahnrad von LS Manufacturing

Wie wählt man die optimale Fertigungslösung? Die Kunst, Präzision, Losgröße und Kosten in Einklang zu bringen

Wie lassen sich Schrägverzahnungen herstellen , um ein optimales Kosten-Nutzen-Verhältnis zu erzielen? Das bedeutet zwangsläufig, drei zentrale Aspekte systematisch zu berücksichtigen: Die Wahl einer Fertigungslösung für Schrägverzahnungen selbst erfordert ein optimales Gleichgewicht zwischen Präzisionsanforderungen, Losgröße und Gesamtkosten.

1. Der Präzisionsgrad bestimmt den Prozessablauf:

Präzision steht selbstverständlich an erster Stelle. Hochpräzisionszahnräder, beispielsweise der Güteklasse ISO 5 und höher, müssen mittels 5-Achs-CNC-Bearbeitung gefertigt werden, da die Computersteuerung eine hohe Genauigkeit des Zahnprofils und des Schrägungswinkels gewährleistet, was insbesondere bei kritischen Anwendungen von entscheidender Bedeutung ist. Für allgemeine Präzisionszahnräder der Güteklasse ISO 7–8 bietet das Wälzfräsen eine wirtschaftliche Lösung, ohne Kompromisse bei Qualität und Langlebigkeit in den meisten industriellen Anwendungen einzugehen.

2. Die Losgröße kann wirtschaftliche Entscheidungen beeinflussen:

Im Kontext der Einzel- und Kleinserienfertigung (weniger als 50 Stück pro Charge) bietet eine 5-Achs-CNC-Maschine maximale Flexibilität. Da keine Spezialwerkzeuge benötigt werden, ist das Verfahren sehr wirtschaftlich für die Herstellung von Prototypen und Sonderanfertigungen. Die optimale Balance zwischen den beiden Methoden wird üblicherweise bei mittleren Serien von 50 bis 500 Stück erreicht: Wälzfräsen zur Erzielung der Hauptformgebung, gefolgt von der Endbearbeitung auf einem CNC-Fräszentrum . Bei größeren Serien von mehr als 500 Stück führen Investitionen in spezielle Wälzfräswerkzeuge und automatisierte Fertigungslinien durch Effizienzsteigerungen und Skaleneffekte zu erheblichen Stückkostensenkungen.

3. Die Gesamtbetriebskosten sind ein wichtiger Entscheidungsfaktor:

Bei der Auswahl einer Fertigungslösung reicht es nicht aus, lediglich den Stückpreis zu betrachten. Obwohl die von [Name des Unternehmens/der Organisation] angebotenen hochpräzisen Zahnräder …LS Manufacturing-Produkte sind zwar 15–20 % teurer als herkömmliche Produkte, der Mehrwert übersteigt diesen Preisunterschied jedoch bei Weitem: eine Verbesserung der Getriebeeffizienz um 3–5 % , eine Verlängerung der Lebensdauer der Geräte um über 30 % und eine Reduzierung der Wartungsstillstandszeiten um 50 %. Über die gesamte Lebensdauer betrachtet, sinken die Gesamtbetriebskosten um 25–40 %.

Unsere Fertigungslösungen für Stirnradgetriebe Unsere Produkte sind darauf ausgelegt, unseren Kunden zu erheblichen und langfristigen Senkungen der Betriebskosten zu verhelfen. Dies erreichen wir durch eine außergewöhnlich präzise Steuerung, die Energieverluste minimiert, Leistungsoptimierung unter Volllast und eine drastisch verlängerte Lebensdauer, die die Austauschhäufigkeit und damit verbundene Ausfallzeiten reduziert. Mit uns entscheiden Sie sich nicht nur für hochwertige Getriebekomponenten , sondern für eine umfassendere und zuverlässigere Lösung für Ihr gesamtes Antriebssystem.

Häufig gestellte Fragen

1. Was ist der Hauptunterschied zwischen Schrägverzahnungen und Stirnrädern?

Der Unterschied liegt im Wesentlichen in der Gestaltung des Zahnprofils und der Art des Eingriffs. Bei Stirnrädern verlaufen die Zähne üblicherweise parallel zur Achse, was zu einem sofortigen Linienkontakt führt. Dies bedingt eine unruhige und geräuschintensive Kraftübertragung. Schrägverzahnte Verzahnungen hingegen greifen über einen Schrägungswinkel ein und erzielen so einen progressiven Eingriff mit hoher Überlappung. Dies ermöglicht eine gleichmäßige Kraftübertragung, geringe Geräuschentwicklung und hohe Tragfähigkeit, jedoch auch bei axialer Belastung.

2. Was sind die größten Nachteile von Schrägverzahnungen? Wie lassen sich diese beheben?

Der größte Nachteil besteht darin, dass die schrägverzahnte Struktur beim Kraftantrieb einen Axialschub erzeugt , der durch Axial- oder Schrägkugellager kompensiert werden muss. Dies erhöht die Komplexität der Tragkonstruktion und somit die Gesamtkosten. Unsere Lösung besteht darin, bereits in der frühen Konstruktionsphase einzugreifen, die Axialkraft präzise zu berechnen und ein passendes Lagersystem zu empfehlen oder zu konstruieren, um die Zuverlässigkeit der Gesamtlösung zu gewährleisten.

3. Wie beeinflusst der Schrägungswinkel die Getriebeperformance?

Ein größerer Steigungswinkel führt zu einer ruhigeren Kraftübertragung und geringeren Geräuschen, aber auch zu einer höheren Axialkraft . Der optimale Winkel muss anhand des jeweiligen Anwendungsfalls (z. B. Drehzahl und Last ) gewählt werden.

4. Welche Größen von Schrägverzahnungen können Sie bearbeiten? Welche Werkstoffe bearbeiten Sie?

Wir bieten hohe Bearbeitungskapazitäten und fertigen Schrägverzahnungen mit Durchmessern von 20 mm bis 800 mm . Unser umfangreiches Materiallager umfasst verschiedene hochfeste legierte Stähle, Edelstähle , Kupferlegierungen und Hochleistungskunststoffe für unterschiedlichste Betriebsbedingungen – von hohen Belastungen bis hin zu Korrosionsbeständigkeit. Gerne beraten wir Sie auch bei der Materialauswahl.

5. Wie lange dauert es von der Konstruktion bis zur Auslieferung eines Stirnradgetriebes?

Die Bearbeitung von Standard-Präzisionszahnrädern dauert in der Regel etwa 3 bis 4 Wochen . Bei hochpräzisen Zahnrädern, Zahnrädern mit spezieller Wärmebehandlung und Zahnrädern mit komplexer Struktur verlängert sich die Bearbeitungszeit jedoch auf 5 bis 6 Wochen .Wir bieten auch beschleunigte Bearbeitungsdienste für dringende Projekte an und sind bestrebt, die Bearbeitungszeit so kurz wie möglich zu halten, ohne dabei die Qualität aus den Augen zu verlieren.

6. Wie würden Sie die Qualität der Bearbeitung eines Schrägverzahnungsrades sicherstellen?

Die Qualität wird durch ein hochintegriertes Qualitätskontrollsystem sichergestellt : von der Wareneingangsprüfung des Rohmaterials und wichtigen Prozesskontrollen in der Fertigung bis hin zum fertigen Produkt. Dabei werden Zahnradmesszentren und Koordinatenmessmaschinen für die volle Maßgenauigkeit sowie die Überprüfung des Zahnprofils eingesetzt, um die vollständige Einhaltung der Zeichnungsspezifikationen zu gewährleisten.

7. Bieten Sie Kleinserien oder Prototypen an?

Unsere hochflexiblen CNC-Fräs- und Wälzfräsverfahren eignen sich besonders für Kleinserien, vielfältige Ausführungen und Prototypen . Dieses Modell ermöglicht eine schnelle Reaktion auf Ihre Anforderungen in Forschung und Entwicklung sowie bei der Testproduktion, vermeidet Werkzeugkosten und bietet eine effiziente und kostengünstige Erstprüfung.

8. Wie kann ich ein Projekt für ein Stirnradgetriebe starten? Welche Informationen sollte ich angeben?

Sie benötigen detaillierte Angaben zu den Zahnradparametern, wie Modul, Zähnezahl, Schrägungswinkel, Eingriffswinkel usw. Alternativ können Sie uns auch direkt CAD- und 2D-Zeichnungen zukommen lassen . Wir werden Ihnen innerhalb von 24 Stunden nach Erhalt dieser Informationen antworten, die technischen Details mit Ihnen klären und Ihnen einen ersten Lösungsvorschlag sowie ein Angebot unterbreiten.

Zusammenfassung

Dank ihrer besonderen schrägverzahnten Form bieten Schrägverzahnungen zahlreiche Vorteile hinsichtlich Laufruhe, Tragfähigkeit und Geräuschdämpfung und eignen sich daher besonders für moderne Präzisionsgetriebe . Die richtige Wahl des Zahnrads und die Auswahl eines Fertigungspartners, der Ihre Konstruktionsvorgaben präzise umsetzen kann, sind jedoch nur die halbe Miete. Ausgestattet mit 5-Achs-CNC-Technologie, strenger Qualitätskontrolle und einem Komplettservice von der Konstruktion über die Fertigung bis zur Prüfung , garantiert LS Manufacturing Ihnen leistungsstarke und zuverlässige Getriebelösungen.

Wenn Sie Probleme mit Ihrem Getriebe haben oder die Leistung Ihrer Produkte verbessern möchten, ist jetzt der richtige Zeitpunkt zum Handeln. Unsere Getriebeexperten von LS Manufacturing beraten Sie gerne kostenlos und erstellen Ihnen einen detaillierten Projektbewertungsbericht. Kontaktieren Sie uns und wir stärken die Wettbewerbsfähigkeit Ihrer Produkte mit leisen, effizienten und zuverlässigen Getrieben.

📞Telefon: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es ist nicht davon auszugehen, dass Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Prozesse über das Netzwerk von LS Manufacturing bereitstellen. Der Käufer trägt die alleinige Verantwortung für diese Informationen. Für Teileangebote geben Sie bitte die genauen Anforderungen an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen spezialisiert hat. Mit über 20 Jahren Erfahrung und mehr als 5.000 Kunden konzentrieren wir uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weitere umfassende Fertigungsdienstleistungen.

Unser Werk verfügt über mehr als 100 hochmoderne 5-Achs-Bearbeitungszentren und ist nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern und Regionen weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder kundenspezifische Massenproduktion – wir erfüllen Ihre Anforderungen innerhalb von 24 Stunden. Mit LS Manufacturing entscheiden Sie sich für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com .