Bearbeitungsprozesse sind das Herzstück der Fertigung. Die Auswahl des richtigen Verfahrens für Ihr Bauteil kann jedoch eine Herausforderung darstellen. Unternehmen, die die Materialien nicht optimal auf die Anforderungen an Präzision und Kosten abstimmen, riskieren Produktionsverzögerungen, Qualitätsschwankungen und unerwartete Kosten. All diese Faktoren beeinträchtigen den Gesamterfolg und die Rentabilität eines Projekts.

Aktuell beruht die Auswahlmethode hauptsächlich auf empirischen Einschätzungen. Aufgrund des Fehlens eines systematischen Auswahlverfahrens kann es leicht zu Unsicherheiten im Hinblick auf das Gleichgewicht von Leistung und Wirtschaftlichkeit kommen , was wiederum zu Überdimensionierung oder Unterdimensionierung führen kann. Mit einem systematischen Wissenssystem und 20 Jahren praktischer Erfahrung zielt diese Arbeit darauf ab, einen allgemeinen Auswahlrahmen bereitzustellen, um eine systematischere Auswahl zu ermöglichen.

Kurzübersichtstabelle für Bearbeitungsprozesse

| Kategorie | Verfahren | Materialverträglichkeit | Typische Toleranz (mm) | Oberflächenbeschaffenheit (μm) | Wichtigste Anwendungsbereiche | Kostenniveau |

Abbiegen | Metalle, Kunststoffe | ±0,01 | 0,8-3,2 | Wellen, Buchsen, Flansche | Medium | |

Fräsen | Metalle, Kunststoffe, Verbundwerkstoffe | ±0,01 | 0,8-3,2 | Gehäuse, Halterungen, Formen | Mittel-Hoch | |

Bohren | CNC-Bohren | Metalle, Kunststoffe | ±0,05 | 1,6-6,3 | Löcher, Gewindeschneiden, Reiben | Niedrig |

Schleifen | Oberflächenschleifen | Gehärtete Metalle, Keramik | ±0,002 | 0,1-0,8 | Präzisionsebene Oberflächen | Hoch |

EDM | Drahterodieren | Leitfähige Materialien | ±0,005 | 0,4-1,6 | Komplexe Formen, harte Materialien | Sehr hoch |

Laserschneiden | Faserlaser | Metalle, Kunststoffe | ±0,1 | 1,6-12,5 | Blech, dünne Platten | Medium |

Wasserstrahl | Abrasives Wasserstrahlschneiden | Alle Materialien | ±0,1 | 3.2-12.5 | Dicke Materialien, keine Hitze | Medium |

Zusatzstoff | 3D-Druck | Polymere, Metalle | ±0,1-0,3 | 6.3-25 | Prototypen, komplexe Teile | Variiert |

Die obige Tabelle ermöglicht dem Leser einen einfachen Vergleich verschiedener Bearbeitungsverfahren und die Auswahl des geeigneten Verfahrens je nach Material, Toleranz, Oberflächenrauheit und Kostenanforderungen . Sie unterstützt Ingenieure bei der Entscheidung für die beste verfügbare Option unter Berücksichtigung der Abwägung zwischen Technologie und Wirtschaftlichkeit.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Bei Machining Processes reicht Theorie allein nicht aus. Unsere Erfahrung stammt aus über 10 Jahren praktischer Arbeit in der Fertigung, nicht aus dem Hörsaal. Wir haben über 50.000 kundenspezifische CNC-gefräste Teile hergestellt und uns dabei täglich mit den Herausforderungen schwieriger Materialien, enger Toleranzen und komplexer Konstruktionen auseinandergesetzt. Jedes einzelne Teil war eine Lernerfahrung, bei der wir die Prinzipien, die wir beispielsweise von ASTM International gelernt haben, in der Praxis angewendet haben.

Wir fertigen routinemäßig Teile für die Luft- und Raumfahrtindustrie, die Medizintechnik und die Automobilindustrie, wo Toleranzen und Materialeigenschaften über Leben und Tod entscheiden. Unser Wissen und unsere Erfahrung werden täglich in der Praxis erprobt und entsprechen den Anforderungen von MIT OpenCourseWare und anderen relevanten Lehrbüchern.

Deshalb basieren die Empfehlungen in diesem Leitfaden auf langjähriger Erfahrung und den Fehlern, die wir anfangs gemacht haben. Wir vermitteln Ihnen praxiserprobte Ratschläge, die sich anhand von Kühlmittel, Spänen und Prüfberichten bewährt haben – keine bloßen theoretischen Lehrbücher. Sie können sich darauf verlassen, dass wir die Informationen in diesem Artikel auch selbst anwenden, um täglich höchste Qualität zu gewährleisten und alltägliche Bearbeitungsprobleme effektiv zu lösen.

Abbildung 1: Optimierung von Fertigungsprozessen durch den Einsatz fortschrittlicher CNC-Technologie bei LS Manufacturing

Welche Kernwissenssysteme sollte ein vollständiger Leitfaden für Bearbeitungsprozesse enthalten?

- Grundlagen: Werkstoffkunde und Mechanik: Die Grundlage eines Wissenssystems ist ein fundiertes Verständnis des Materials. Die Eigenschaften von Metallen, Kunststoffen und Verbundwerkstoffen, ihr Verhalten bei Bearbeitung, Temperatur und Druck sowie die wahrscheinlichsten Ausfallarten und Risikominderungsmaßnahmen sollten die Basis jedes Wissenssystems bilden. Darauf aufbauend kann die nächste Anwendung das Materialverhalten vorhersagen und optimale Betriebsparameter generieren, um das Ausfallrisiko zu minimieren.

- Maschinen- und Werkzeugkompetenz: Der Leitfaden sollte eine vollständige Liste der verfügbaren Drehmaschinen, Fräsmaschinen und 5-Achs-CNC-Bearbeitungsanlagen enthalten. Zusätzlich sollten Werkzeuggeometrie, Substrat, Beschichtung und Anwendungszweck aufgeführt werden. Dies ermöglicht die präzise Abstimmung der Ressourcen auf die jeweilige Aufgabe – ein zentrales Ziel effektiver Prozessauswahl .

- Optimierte Parameter und Arbeitsgänge: Vorschübe, Schnittgeschwindigkeiten, Schnitttiefen und Kühlmittel werden für jeden einzelnen Bearbeitungsvorgang (Fräsen, Drehen usw.) festgelegt. Der Leitfaden für Bearbeitungsprozesse enthält empfohlene Parameter basierend auf Zerspanungsleistung, Werkzeugstandzeit und Oberflächengüte. Ein vollständiger Leitfaden für Bearbeitungsprozesse umfasst eine Wissensdatenbank und Anwendungsstrategien.

Ein optimaler Leitfaden für Bearbeitungsprozesse wäre eine Kombination aus Informationsquelle und praktischer Erfahrung. Er böte Ingenieuren ein Rahmenwerk für die intelligente Prozessauswahl , das es ihnen ermöglicht, die Produktion zu optimieren und deutliche Verbesserungen bei Produktivität, Qualität und Rentabilität zu erzielen.

Was sind die Merkmale und Anwendungsbereiche der verschiedenen Bearbeitungsprozesse?

Die Fertigungslandschaft bietet vielfältige Bearbeitungsverfahren mit jeweils einzigartigen Eigenschaften , die sie für spezifische Anwendungsbereiche geeignet machen. Bei der Auswahl des passenden Bearbeitungsverfahrens müssen Sie Material, Geometrie, Toleranz und das gewünschte Volumen berücksichtigen. Im Folgenden erläutern wir, wie sich die verschiedenen Bearbeitungsverfahren unterscheiden lassen.

| Prozesstyp | Hauptmerkmale | Typische Anwendungsszenarien |

Abbiegen | Drehachsengenau, zylindrisch, gute Verarbeitung | Wellen, Buchsen, Flansche und rotierende Teile |

Fräsen | Vielseitige 3D-Bearbeitung , komplexe Geometrien, Mehrachsen-Fähigkeiten | Gehäuse, Halterungen, Formen und prismatische Teile |

Bohren | Schnelle Lochbildung, einfache Montage, relativ kostengünstig bei Bohrungen | Befestigungslöcher, Montagepunkte, Durchgangslöcher |

Schleifen | Höchste Präzision, feine Oberflächengüte. Geeignet zum Schleifen gehärteter Metalle. | Herstellung von Präzisionslagern, Metallbearbeitungswerkzeugen und Verschleißflächen |

EDM | Berührungsloses Schneiden, komplexe Formen, harte Materialien | Komplizierte Werkzeuge, Formen und wärmebehandelte Bauteile |

Laserschneiden | Berührungslose Bearbeitung mit relativ schneller Bearbeitungsgeschwindigkeit und kleiner Wärmeeinflusszone | Schnelle Fertigung von Blechteilen und Dünnschnitten |

Wasserstrahl | Keine thermische Spannung, schneidet alle Materialien, auch dickere Abschnitte | Verbundwerkstoffe , Dickplattenwerkstoffe und temperaturempfindliche Materialien |

Zusatzstoff | Komplexe Geometrien, geringer Abfall, Gestaltungsfreiheit | Prototypen, kundenspezifische Formen, hohe |

Die Vorteile verschiedener Bearbeitungsverfahren sind vielfältig, und die Wahl des geeigneten Verfahrens hängt von der jeweiligen Aufgabe ab. Die Auswahl des Verfahrens für Ihr Projekt richtet sich nach den Vorteilen des gewählten Verfahrens und dessen Eignung für Ihr Projekt. Kenntnisse über anerkannte Anwendungsgebiete ermöglichen Ihnen, jedes Projekt mit höchster Effektivität durchzuführen.

Wie wählt man das am besten geeignete Bearbeitungsverfahren basierend auf den Produktanforderungen aus?

Die Wahl des Bearbeitungsverfahrens erfordert die Bewertung verschiedener Faktoren; das bestmögliche Ergebnis lässt sich erst nach deren sorgfältiger Abwägung erzielen. Die Verfahrensbestimmung bedarf einer fundierten technischen und wirtschaftlichen Grundlage.

- Materialeigenschaften: Die verwendeten Materialien unterscheiden sich auch hinsichtlich ihrer Bearbeitbarkeit mit maschinellen Bearbeitungstechniken. Während einige Materialien hart sind, wie beispielsweise Titan, das spezielle Schneidwerkzeuge, sogenannte EDM-Maschinen , erfordert, gibt es andere, weichere Materialien wie Aluminium, die mit einer Fräs- oder Drehmaschine bearbeitet werden können.

- Maßgenauigkeit und Oberflächengüte: Der Präzisionsgrad bestimmt die Bearbeitungsart. Teile mit hohen Präzisionsanforderungen werden durch Schleifen oder Honen bearbeitet, während Schruppbearbeitungen gröbere Verfahren erfordern. Die geforderte Oberflächengüte bestimmt die notwendigen Nachbearbeitungsverfahren.

- Produktionsvolumen und Kosten: Die Art der produzierten Charge verursacht Kosten im gesamten Produktionsprozess. Bei großen Stückzahlen ist die automatisierte Bearbeitung die geeignetste Technologie, bei kleinen Stückzahlen hingegen flexible Bearbeitungstechniken wie die CNC-Bearbeitung . Das intelligente Empfehlungssystem von LS Manufacturing berücksichtigt all diese Faktoren effektiv.

- Geometrische Komplexität und Zugänglichkeit der Merkmale: Die geometrische Komplexität kann beispielsweise tiefe Bohrungen oder dünne Wände umfassen. Solche Komplexitäten können die Bearbeitung mit zwei oder mehr Achsen oder sogar unkonventionelle Bearbeitungsverfahren erfordern. Die Zugänglichkeit der Merkmale kann sich auch auf die zu verwendenden Bearbeitungswerkzeuge auswirken.

Heutzutage hängt die Auswahl des Bearbeitungsverfahrens nicht nur von den Materialeigenschaften und der Prozessfähigkeit ab, sondern auch von den Kosten. Nur die Berücksichtigung der sieben oben genannten Auswahlkriterien und der Einsatz eines fortschrittlichen intelligenten Empfehlungssystems gewährleisten optimale Ergebnisse in Bezug auf Technologie und Wirtschaftlichkeit. Den Ergebnissen der industriellen Anwendung zufolge erhöhte sich die Eignung des Verfahrens um 25 % und die Kosten sanken um 15-30 % nach dem Einsatz des von LS Manufacturing bereitgestellten Bearbeitungsprozessoptimierungssystems.

Was sind die wichtigsten Entscheidungsfaktoren bei der Auswahl von Bearbeitungsverfahren?

Die Wahl des Bearbeitungsverfahrens ist keine leichte Entscheidung. Technische und wirtschaftliche Aspekte müssen sorgfältig abgewogen werden. Die Entscheidung für das Bearbeitungsverfahren ist von zentraler Bedeutung und beeinflusst sowohl die Bearbeitungszeit als auch die Qualität.

- Technische Machbarkeitsfaktoren: Materialeigenschaften, Komplexität der Bauteilgeometrie und erforderliche Toleranzen sind die wichtigsten Entscheidungsfaktoren . Härte, Bearbeitbarkeit, Wärmeleitfähigkeit und Oberflächenbeschaffenheit des Werkstückmaterials bestimmen das anzuwendende Verfahren. Die Bauteilgeometrie kann den Einsatz einer Mehrachsenmaschine oder die Sonderanfertigung einer Maschine erforderlich machen.

- Wirtschaftliche Überlegungen: Die Kostenanalyse ist ein entscheidender Bestandteil der Auswahl des Bearbeitungsverfahrens . Sie umfasst Investitionen in Anlagen, Werkzeugkosten, Zykluszeit, Personalaufwand und Rüstkosten. Bei der Serienfertigung können automatisierte Systeme sinnvoll sein, während bei Kleinserien flexible Bearbeitungszentren oft die bessere Wahl sind.

- Qualitäts- und Leistungsanforderungen: Oberflächenbeschaffenheit , Maßgenauigkeit und mechanische Eigenschaften sind entscheidende Faktoren. Der Prozess muss die geforderte Qualität liefern und gleichzeitig effizient sein. Auch die Leistungsfähigkeit, Wiederholbarkeit und die Erfüllung der geforderten mechanischen Eigenschaften sind zu berücksichtigen.

Eine Strategie zur Auswahl eines Bearbeitungsverfahrens sollte technische, wirtschaftliche und qualitative Aspekte in einem integrierten Ansatz vereinen. Mithilfe dieser umfassenden Bewertung können Hersteller ermitteln, welches Bearbeitungsverfahren ihren Anforderungen am besten entspricht, ihre Vorgaben hinsichtlich Leistung, Zeit und Kosten optimal erfüllt und ihre Wettbewerbsfähigkeit am Markt steigert.

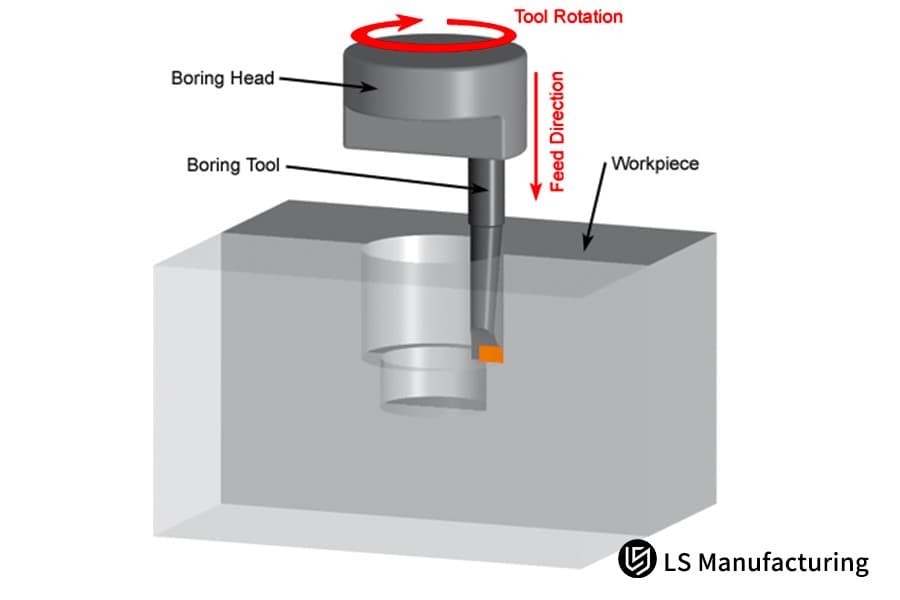

Abbildung 2: Analyse von CNC-Bohrtechniken für optimale Leistung durch LS Manufacturing

Wie vergleicht und wählt man zwischen verschiedenen Bearbeitungsverfahren hinsichtlich Kosten und Präzision?

In der mechanischen Fertigung spielt der Vergleich von Bearbeitungsprozessen eine wichtige Rolle bei der Optimierung von Effizienz und Bearbeitungsqualität. Jeder Prozess weist ein spezifisches Kosten-Nutzen -Verhältnis auf, weshalb eine Wirtschaftlichkeitsanalyse für die Wahl der besten Option unerlässlich ist.

| Verfahren | Kostenniveau | Präzisionsbereich (μm) | Typische Anwendungen |

| Abbiegen | Niedrig | 10-50 | Wellen, Zylinder |

| Mahlen | Medium | 5-20 | Komplexe Oberflächen |

| Schleifen | Hoch | 1-5 | Hochpräzisionsteile |

| EDM | Sehr hoch | 1-3 | Harte Materialien |

Für eine effektive Auswahl von Bearbeitungsverfahren sind Berechnungen sowohl technischer als auch wirtschaftlicher Aspekte erforderlich. Der Vergleich verschiedener Bearbeitungsverfahren hat gezeigt, dass ein höheres Kosten-Nutzen-Verhältnis zu einer höheren Präzision führt. Hersteller können daher auf Basis einer Wirtschaftlichkeitsanalyse die Fertigungsprozesse optimal nutzen und das wirtschaftlichste und geeignetste Bearbeitungsverfahren auswählen.

Wie lassen sich die Bearbeitungsergebnisse durch Prozessoptimierung maximieren?

Um optimale Bearbeitungsergebnisse zu erzielen, ist ein ganzheitlicher Ansatz zur Prozessverbesserung mit Parameteroptimierung erforderlich. Durch die Optimierung kritischer Variablen können Unternehmen maximale Optimierungsergebnisse hinsichtlich Effizienz und Qualität erreichen.

Parameteroptimierung mittels DOE

Die Versuchsplanung (Design of Experiments, DOE) ermöglicht die gleichzeitige Bewertung verschiedener Parameter, um optimale Ergebnisse hinsichtlich Schnittgeschwindigkeit, Vorschub und Schnitttiefe zu ermitteln. Tatsächlich handelt es sich bei dieser Methode um ein wissenschaftliches Verfahren zur Beseitigung von Unsicherheiten durch die Nutzung von Fakten, um optimale Bearbeitungsergebnisse bei geringen Testkosten zu erzielen.

Prozessoptimierung durch kontinuierliche Überwachung

Abweichungen in den Fertigungsprozessen lassen sich mithilfe eines kontinuierlichen Überwachungssystems leicht erkennen. Dies führt zu einer automatischen Aktualisierung, um einen reibungslosen Produktionsablauf zu gewährleisten. Dank der Kenntnisse über Verschleißrate, Oberflächenbeschaffenheit und Genauigkeit des Überwachungssystems kann ein Hersteller fehlerfreie Produkte fertigen.

Verfügbarkeit besserer Werkzeuge und Materialien

Je nach Anforderung ist die Auswahl geeigneter Schneidwerkzeuge und Werkstückmaterialien entscheidend für den Bearbeitungsprozess. Durch die richtige Abstimmung von Schneidwerkzeug und Werkstückmaterial auf ihre Kompatibilität lassen sich Standzeit und Schnittgeschwindigkeit der Werkzeuge verbessern und somit die Kosten senken.

Für eine effektive Prozessverbesserung ist ein ganzheitlicher Ansatz erforderlich, der wissenschaftliche Verfahren zur Parameteroptimierung einbezieht. Dadurch wird sichergestellt, dass der Hersteller die notwendigen optimierten Bearbeitungsergebnisse erzielt.

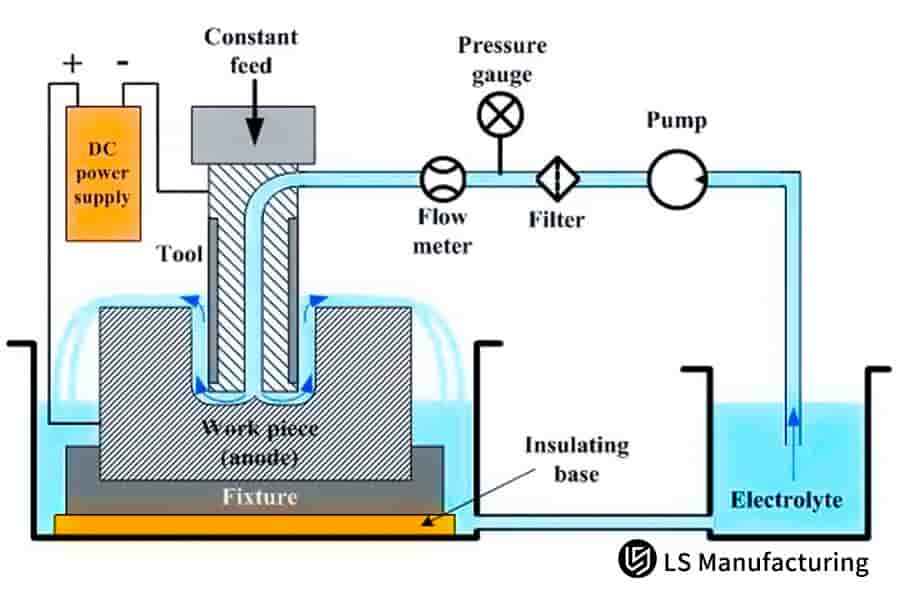

Abbildung 3: Konfiguration elektrochemischer Systeme für CNC-Präzisionsbearbeitungen durch LS Manufacturing

Welche innovativen Anwendungsgebiete der CNC-Bearbeitungstechnologie gibt es in der modernen Fertigung?

Die CNC-Bearbeitung hat die Fertigungsindustrie revolutioniert und ermöglicht dank digitaler Steuerungssysteme eine deutlich höhere Prozessgenauigkeit. Aktuelle technologische Fortschritte erlauben die Fertigung komplexer Formen mit höchster Präzision – etwas, das mit konventionellen Bearbeitungsverfahren undenkbar war. Die Integration innovativer Anwendungen in die digitale Fertigung hat die Produktionsweise verschiedenster Branchen grundlegend verändert, von Luft- und Raumfahrtkomponenten bis hin zu Medizingeräten.

Dreh-Fräs-Bearbeitungszentren

Diese Anlage kann Dreh- und Fräsprozesse in einer einzigen Maschine durchführen. Es handelt sich um eine innovative Anwendung , da diese Technik den Teilehandling- und Rüstaufwand deutlich reduziert. Die Anlage ermöglicht die Bearbeitung hochkomplexer Teile, ohne die Maschine vom Roh- zum Fertigteilbetrieb umrüsten zu müssen. Da das Werkstück während des gesamten Prozesses fixiert bleibt, ist diese Technik besonders präzise.

Hochgeschwindigkeitsbearbeitung

Durch den Einsatz von Spindeltechnologie und Schneidwerkzeugen ermöglicht dieses CNC-Bearbeitungsverfahren einen effizienten Materialabtrag. Aufgrund der gebotenen Geschwindigkeit und Genauigkeit eignet es sich besonders für die Bearbeitung von Formen und Werkzeugen sowie von Aluminium in der Luft- und Raumfahrt. Das Bearbeitungsverfahren ist aufgrund seiner Vorteile äußerst vorteilhaft.

Digitaler-Zwilling-Technologie

Das hier vorgestellte Konzept besagt, dass die digitale Fertigung die Simulation des Bearbeitungsprozesses vor dessen eigentlichem Beginn ermöglicht. Dadurch werden die Rüstkosten minimiert, Materialverluste vermieden und Fertigungsfehler auf ein Minimum reduziert .

Additive und subtraktive Hybridfertigung

Es ist möglich, ein Objekt durch 3D-Druck und CNC-Bearbeitung herzustellen, es additiv zu fertigen und ihm so eine nahezu endkonturnahe Form zu verleihen, bevor es anschließend per CNC-Bearbeitung modifiziert wird. Diese innovative Anwendung erweist sich als äußerst nützlich und geeignet für die Herstellung von Bauteilen mit komplexen Innenstrukturen, die sich spanend nur schwer fertigen lassen. So lassen sich die Vorteile beider Verfahren – Komplexität und Präzision – optimal nutzen.

Tatsächlich sollte hier auch erwähnt werden, dass die oben genannten Punkte nur einige wenige Beispiele für die zahlreichen technischen Verbesserungen darstellen, die im Bereich der CNC-Bearbeitungsprozesse im Vergleich zur digitalen Fertigung stetig erzielt wurden. Dadurch konnten Hersteller ein bisher unerreichtes Maß an Präzision, Geschwindigkeit und Komplexität erreichen. In diesem Zusammenhang lässt sich, neben dem bereits erwähnten Punkt, festhalten, dass die Entwicklung der CNC-Bearbeitung unter anderem eine zentrale Rolle für die Entwicklung der digitalen Fertigung spielt.

Wie können hochpräzise Bearbeitungsprozesse strenge Qualitätsanforderungen erfüllen?

Präzisionsbearbeitungsverfahren sind im Hinblick auf die Qualitätsanforderungen der Fertigungsindustrie von äußerster Bedeutung. Sie dienen der Herstellung hochwertiger Bauteile mit herausragenden Eigenschaften wie Präzision.

- Fortschrittliche Ausrüstung und Technologie: Moderne Präzisionsbearbeitung basiert auf hochmodernen CNC-Maschinen, Mehrachsen-Bearbeitungszentren und EDM-Systemen (Funkenerosion). Diese Technologien arbeiten in kontrollierten Umgebungen mit Temperatur- und Feuchtigkeitsregelung, um während des gesamten Produktionsprozesses eine Genauigkeit im Mikrometerbereich zu gewährleisten und so eine gleichbleibende Qualität über alle Chargen hinweg sicherzustellen.

- Umfassendes Qualitätskontrollsystem: Exzellente Präzisionsbearbeitung erfordert ein hochwertiges Qualitätskontrollsystem als Grundlage. Dies beinhaltet die Prüfung des Werkstücks in verschiedenen Bearbeitungsstadien mittels Koordinatenmessgeräten, optischen Komparatoren und Oberflächenrauheitsmessgeräten. Ein SPC-System ermöglicht die ständige Kontrolle der Produktionsparameter und die sofortige Anpassung zur Einhaltung der Qualitätsanforderungen .

- Materialauswahl und Prozessoptimierung: Die Wahl des richtigen Materials und des Bearbeitungsverfahrens spielt oft eine entscheidende Rolle für das Endergebnis. Bearbeitungswerkzeuge, Schnittgeschwindigkeiten, Vorschübe und Kühlmitteleinsatz werden während der Bearbeitung häufig optimiert, um thermische Verformungen zu vermeiden.

- Anwendungen in kritischen Branchen: Zu den Anwendungsbereichen der Präzisions-CNC-Bearbeitung zählen unter anderem die Luft- und Raumfahrttechnik, die Medizintechnik, die Automobilindustrie und die Elektronikindustrie. Bei den genannten Anwendungen, wie beispielsweise Turbinenschaufeln, Medizingeräten und Halbleitern, sind die Anforderungen besonders hoch.

- Kontinuierliche Verbesserung und Zertifizierung: Führende Unternehmen befolgen neben ihren Zertifizierungen nach ISO 9001 und AS9100 auch Verfahren zur kontinuierlichen Verbesserung. Präzisionsbearbeitungsprozesse erfüllen oder übertreffen die Anforderungen hinsichtlich der Spezifikationen und Verfahren zur Gerätekalibrierung, Bedienerschulung und Prozessvalidierung.

Präzisionsbearbeitungsprozesse bezeichnen hochpräzise Fertigungstechnologien, die verschiedene Fertigungsprozesse mit hochpräziser Steuerung, Positionierung und Bewegungssteuerung implementieren. Durch die strikte Einhaltung der Qualitätsanforderungen im Fertigungsprozess kann eine Genauigkeit im Mikrometerbereich gewährleistet werden. Diese Verfahren werden in der Teilefertigung für Hightech-Branchen wie Luft- und Raumfahrt, Halbleiterindustrie und Automobilindustrie eingesetzt.

Abbildung 4: Auswahl der effektivsten hochpräzisen CNC-Methode durch LS Manufacturing

LS Manufacturing Aerospace: Mehrprozess-Bearbeitungslösung für Triebwerksturbinenschaufeln

Im Bereich der Luft- und Raumfahrt, wo Präzision, Festigkeit und geringes Gewicht gleichzeitig gefordert sind, bot LS Manufacturing einem Kunden, der Schaufeln für Flugtriebwerke herstellt, eine Mehrprozess-Bearbeitungslösung an, die ein großes Fertigungsproblem löste.

Herausforderung für den Kunden

Ein führender Luft- und Raumfahrthersteller hatte Schwierigkeiten, Turbinenschaufeln aus Hochtemperaturlegierungen gemäß den Kundenanforderungen zu fertigen. Die bestehende Lösung war ein einstufiges Verfahren, das weder die erforderliche Profilgenauigkeit noch eine exzellente Oberflächengüte gewährleisten konnte. Infolgedessen lag die Produktqualifizierungsrate aufgrund dieser Probleme lediglich bei 85 %, was zu hohen Produktionskosten und langen Lieferzeiten führte.

LS Fertigungslösung

Wir haben dem Kunden eine Komplettlösung für das Schruppen der Schaufeln, das 5-Achs-Fräsen für die präzise Profilierung und das Polieren für die Endbearbeitung vorgeschlagen. Mit unserem Vorschlag kann der Kunde die optimalen Parameter für jeden Prozessschritt steuern und somit beste Profilgenauigkeit, Oberflächenrauheit und Bearbeitungszeit erzielen.

Ergebnisse und Wert

Durch den Einsatz integrierter Bearbeitungsprozesse konnte die Teilequalifizierungsrate auf 99,2 % gesteigert und die Gesamtbearbeitungszeit um 30 % verkürzt werden. Unsere herausragende Leistung half unserem Kunden nicht nur, die jährlichen Bearbeitungskosten um über 2 Millionen RMB zu senken, sondern führte auch zur Bildung einer strategischen Partnerschaft.

Dass ein Zulieferer wie LS Manufacturing eine Anwendung für eine hochmoderne CNC-Werkzeugmaschine mit Mehrprozess-Funktion finden konnte, um ein schwer herzustellendes Bauteil für die Luft- und Raumfahrt zu fertigen, obwohl bereits eine weniger optimale, ältere Maschine im Einsatz war, die dafür geeignet gewesen wäre, spricht Bände über seine Fähigkeit, Innovationen zu unterstützen, die zu verbesserter Qualität, Produktivität und Kosteneinsparungen führen.

Bringen Sie Ihre Luft- und Raumfahrtkomponenten mit unseren Lösungen für Bearbeitungsprozesse auf die nächste Stufe.

Wie lässt sich ein wissenschaftliches Managementsystem für mechanische Bearbeitungstechnologien etablieren?

Es sollte ein wissenschaftliches Managementsystem für eine mechanische Bearbeitungstechnologie etabliert werden, in dem das Prozessmanagement mit den Charakteristika der Präzisionsbearbeitung integriert ist, um die Qualität der Produkte und die Effizienz der Bearbeitung zu gewährleisten.

Standardisiertes System-Framework

Ein gut strukturiertes, standardisiertes System ist unerlässlich für ein reibungsloses Prozessmanagement. Es umfasst Prozessdokumentation, Arbeitsanweisungen und standardisierte Betriebsabläufe. Das System muss alle Schritte der Teilefertigung – vom Rohmaterial bis zur Endprüfung – abdecken und klar definierte Qualitätsparameter aufweisen.

Präzisionsbearbeitungsprozesse

Um Präzision im Mikrometerbereich zu erreichen, ist der Einsatz hochentwickelter Präzisionsbearbeitungsverfahren unerlässlich. Dazu gehören die Auswahl geeigneter Maschinen, geeigneter Schnittparameter und geeigneter Umgebungsbedingungen. Diese Verfahren sollten so ausgelegt sein, dass sie die Qualitätsanforderungen mit minimalen Abweichungen und Fehlern erfüllen.

Mechanismus zur kontinuierlichen Verbesserung

Ein System zur kontinuierlichen Verbesserung ist für ein effektives Prozessmanagement unerlässlich. Dies umfasst die Analyse und Lösung von Problemen innerhalb des Prozesses. Es sollte einer Organisation ermöglichen, Genauigkeit im Mikrometerbereich zu erreichen und die Produktionskosten zu senken.

Integration der Qualitätskontrolle

Es gibt Qualitätskontrollverfahren, die sicherstellen, dass die Qualitätsanforderungen erfüllt werden. Dies kann durch statistische Prozesskontrolle, Kalibrierung und Akzeptanzkriterien erfolgen. In den Präzisionsbearbeitungsprozessen muss ein Überwachungssystem vorhanden sein, das Abweichungen vom Standardprozess erkennt.

Leistungsmessung und -optimierung

Durch die Entwicklung von Leistungskennzahlen für das Prozessmanagement kann die Systemeffizienz objektiv bewertet werden. Zu den in den Leistungskennzahlen für das Management zu berücksichtigenden Faktoren gehören Zykluszeit, Erstausbeute, Anlagennutzung und Kosten pro Teil.

Ein wissenschaftliches Managementsystem für mechanische Bearbeitungsprozesse kombiniert standardisierte Systemrahmen mit fortschrittlichen Präzisionsbearbeitungsverfahren, um eine gleichbleibende Genauigkeit im Mikrometerbereich zu erzielen. Durch die Integration von Prinzipien der kontinuierlichen Verbesserung und strengen Qualitätsanforderungen im gesamten Unternehmen können Hersteller die betriebliche Effizienz steigern, Schwankungen reduzieren und Wettbewerbsvorteile sichern.

Häufig gestellte Fragen

1. Inwiefern unterscheidet sich geeignetes Material von anderem?

In unserem vorgeschlagenen System empfehlen wir je nach Material das am besten geeignete Verfahren. Bei Aluminium empfehlen wir das Hochgeschwindigkeitsfräsen , bei Edelstahl das Dreh-Fräsen.

2. Welches Verfahren ist wirtschaftlich und effizient, wenn die Menge klein ist?

Wir bieten ein flexibles Verfahren an. Durch die gemeinsame Nutzung von Ressourcen können wir die Kosten für kleinere Mengen um 20-30 % senken.

3. Auf welche Weise lässt sich die technische Machbarkeit und Wirtschaftlichkeit des neuen Verfahrens überprüfen?

Dementsprechend werden wir einen Prozesstest und eine Kostenanalyse durchführen. Anhand von Stichproben werden wir validieren, dass unsere Prozesslösung tatsächlich effektiv und kostengünstig ist.

4. Haben Sie spezielle Prozesskombinationen für schwer herzustellende Teile?

Es werden Konstruktionsarbeiten an verschiedenen Prozesskombinationsprogrammen auf Basis der strukturellen Eigenschaften der Teile sowie Prozesssimulationen durchgeführt, um sicherzustellen, dass die konstruierten Teile von hoher Qualität sind.

5. Wie lassen sich Qualitätsrisiken im Zusammenhang mit Prozessänderungen vermeiden?

Wir befolgen einen sehr strengen Änderungskontrollprozess. Nach dem Verifizierungstest können wir sicherstellen, dass der geänderte Prozess hinsichtlich der Qualität unter Kontrolle ist.

6. Können Sie Schulungen und Unterstützung bei der Optimierung von Bearbeitungsprozessen anbieten?

Es sei darauf hingewiesen, dass wir über ein umfassendes Schulungssystem für Prozesse und Prozessoptimierung verfügen und das Unternehmen bei der Verbesserung der Prozesstechnologie unterstützen können.

7. Wie sollte sich das Verhältnis zwischen Bearbeitungsgenauigkeit und Kosten verändern?

Der optimale Punkt zwischen den beiden, im Hinblick auf die Kosteneffizienz sowohl für Überbearbeitung als auch für Untergenauigkeit, wird durch Anwendung des Wertanalyseverfahrens erreicht.

8. Was sind die wichtigsten Überlegungen bei Prozessänderungen?

Wir bieten umfassende Dienstleistungen für Prozessänderungen an, einschließlich der Auswahl der Ausrüstung und der Schulung des Personals. Dadurch wird eine reibungslose Umsetzung der Prozessänderungen gewährleistet.

Zusammenfassung

Hohe Produktionsleistung und Produktqualität lassen sich durch die wissenschaftliche Auswahl und Steuerung von Prozessen erreichen. Dank ihrer Erfahrung und ihres technischen Know-hows in der Branche sowie ihrer Lieferantenkenntnisse bietet LS Manufacturing ihren Kunden Prozesslösungen, mit denen diese ihre eigenen Fertigungsprozesse optimieren und ihr Geschäft ausbauen können.

Kontaktieren Sie noch heute die Prozessexperten von LS Manufacturing und erfahren Sie, wie unsere kostenlose Prozessanalyse auch Ihnen helfen kann. Wir von LS Manufacturing garantieren Ihnen professionelle Unterstützung bei der Entwicklung von CNC-Bearbeitungslösungen für einen erfolgreichen Prozess.

Lassen Sie jetzt kostenlos eine Prozesslösungsanalyse durchführen, um Ihren Produktionsprozess zu optimieren und bis zu 30 % Kosteneinsparungen sowie eine 25 % verbesserte Prozesskompatibilität zu erzielen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .