精密伝動システムにおいて「大量部品」調達でお困りではありませんか?

エンジニアは、精密ギア システムを設計する一方で、購入時にはギア (メーカー A)、カスタム ハウジング (メーカー B)、シャフトとフランジ (メーカー C) などを探す必要があるというジレンマにしばしば直面します。この分散型モデルには、大きなリスクが潜んでいます。

- 致命的な公差の蓄積:複数の工場からの部品の小さな公差が重なると、組み立てが困難になり、異音が発生し、振動が増加し、さらには故障のリスクが急激に増加します。

- プロジェクトの遅延が制御不能:いずれかのサプライヤーによる遅延が、全体の進捗を直接的に低下させます。

- 責任の不明確さ:問題が発生するとサプライヤーは互いに非難し合い、問題解決には時間と労力がかかります。

ようやく組み立て用の部品が全部揃ったとき、協力の結果が心配になりますか?

分散型調達の「ジグソーパズルゲーム」を終わらせる時が来ました。

真の精密トランスミッションソリューションは、設計コラボレーションから始まり、統合製造で完結します。当社は精密ギアの製造だけでなく、ハウジングやそれらに完璧に適合するシステムも製造しています。お客様の設計図面を、包括的、効率的、かつ信頼性の高い方法で実現いたします。

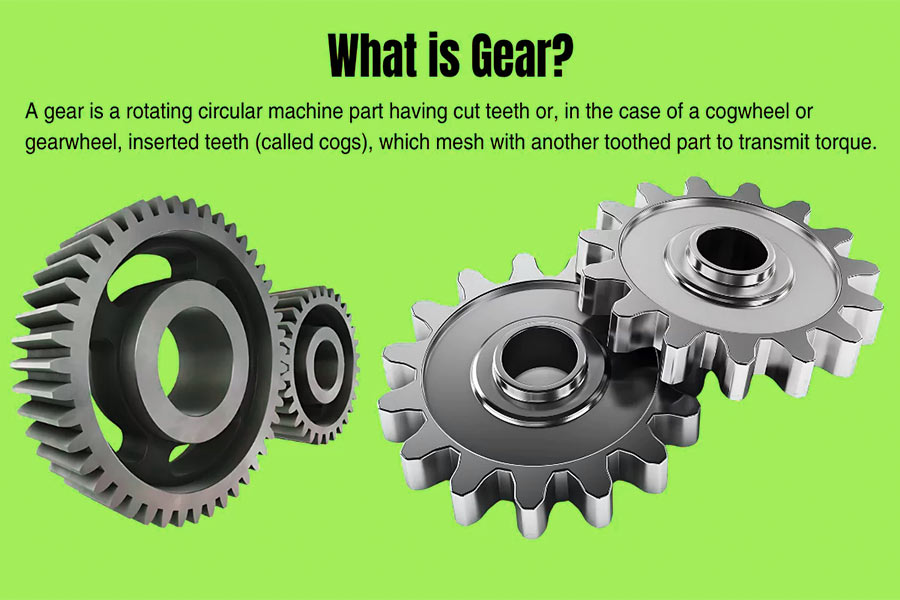

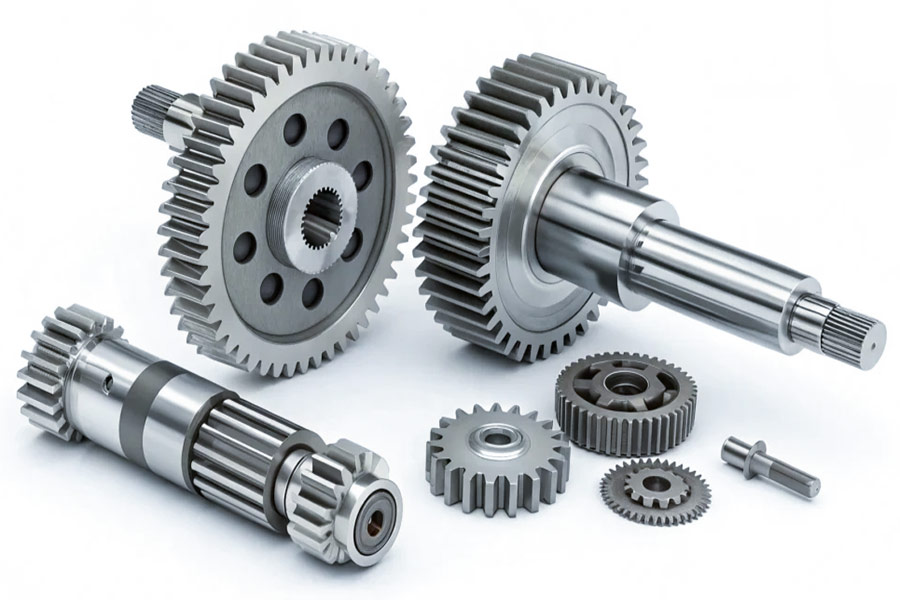

ギアを超えて:カスタムギアとハウジングを製作します

LSは、優れたトランスミッションシステムは単なる精密ギアの集合体ではないことを理解しています。コアとなるパワーと耐荷重構造の完璧な共生こそが、LSの使命です。私たちは、お客様のニーズに合わせた高精度ギアという「鼓動する心臓部」の製造に注力するだけでなく、その心臓部を支える精密で信頼性の高い、オーダーメイドの「家」であるギアボックスや構造部品の構築にも注力しています。これがLSの統合型「スマート」製造へのコミットメントです。コアギアから完成品まで、私たちは「スマート」に一体となって製造します。

1. コアとなるのは、高精度ギア加工。カスタマイズされたパワーの源泉です。

トランスミッションシステムの真髄は、ギアの精密な噛み合いと信頼性の高い伝達にあります。LSはカスタムギアの加工・製造分野に深く携わり、精密製造技術を極限まで高めています。

- 完全なカバレッジ、正確なカスタマイズ:コンパクトな構造と動力伝達を備えた平歯車、スムーズな操作と強力な耐荷重能力を備えたはすば歯車、大きな速度比と空間的な千鳥伝動を備えたウォーム歯車、またはその他の特殊な歯の形状 (ベベルギアやラックなど) であっても、特定のアプリケーション要件、負荷スペクトル、およびスペースの制限に応じて正確に設計および製造できます。

- 性能昇華、耐久性:ギアの寿命と信頼性は極めて重要であることを私たちは理解しています。そのため、LSは精密加工だけでなく、高度な熱処理プロセスも統合しています。精密に制御された焼入れ、浸炭などのプロセスにより、ギア表面の硬度と耐摩耗性を大幅に向上させるとともに、コアの靭性を最適化することで、優れた耐疲労性、耐孔食性、耐摩耗性を実現し、過酷な作業条件下でも長期にわたる安定した動作を保証します。

- 精度へのこだわり、品質保証:当社は最先端の加工設備 (高精度CNC ギアホブ盤、ギアシェーピング盤、 ギア研削盤など) と厳格なテスト システム (ギア測定センター、硬度計、金属組織分析) を備えており、出荷されるすべてのギアがお客様が要求する精度レベル (ISO 1328、AGMA、DIN などの標準など) を満たすか、さらに上回っていることを保証し、低ノイズ、高効率、長寿命のトランスミッション性能を実現します。

2. 完璧な負荷:カスタマイズされたハウジングと構造部品 - 精度の「守護者」と「基盤」

ギアがどれほど精密であっても、それに合わせた精密な「ホーム」が必要です。LSの強力なサポート力は、お客様に同等の高水準のカスタマイズされたハウジングと構造部品を提供できることに反映されています。

- 保護を超えた精度の定義:この「ハウジング」の役割は、単なる保護シェルをはるかに超えています。それは、トランスミッションシステム全体の精度を保証する物理的な基盤です。LSが製造するハウジングの真価は、主要寸法の絶対的な精度を確保することにあります。

- ギア軸の平行度:精密なベアリング穴加工により、多段ギアの軸間の厳密な平行度が確保され、軸ずれによる異常摩耗、騒音増加、効率低下が排除されます。

- ベアリング穴の同軸度:精密な穴システム加工(ボーリング/座標研削などの加工)により、ベアリング取り付け穴の同軸度が確保され、ギアシャフトに安定した低摩擦回転支持を提供し、振動を低減し、ベアリングとギアの寿命を延ばします。

- 一体設計、最適なマッチング: LSはギアとハウジングを同時に設計・製造することで、比類のないメリットをもたらします。設計段階で全体最適化を行い、 ギアの噛み合いスペース、熱変形、潤滑流路、取り付けインターフェースといった要素を徹底的に考慮することで、ギアとハウジング間の最適な形状マッチングと機能的相乗効果を実現します。これにより、異なるサプライヤーからの製造による公差の累積やマッチングの問題を回避できます。

- 材料とプロセスの保証:負荷、環境(温度、腐食性など)、軽量要件に応じて適切な材料(アルミニウム合金、鋳鉄、鋼、エンジニアリングプラスチックなど)を選択し、高度なマシニングセンター、 5軸加工などの技術を適用して、ボックス構造の強度、剛性、寸法安定性、表面品質を確保します。

LS: 統合精密伝送ソリューションのパートナー

LSをお選びいただくことで、単なるギアサプライヤーや加工工場以上の価値をご提供いたします。トランスミッションシステムのコアニーズを深く理解し、コアギアから構造部品に至るまで、設計、製造、検証を行う能力を備えた戦略的パートナーとして、LSはお客様をサポートいたします。LSは「スマート」な製造技術を基盤とし、高精度ギア技術と精密構造エンジニアリングをシームレスに融合させることで、優れた性能、信頼性、耐久性、そして完璧なマッチングを備えた、お客様に最適なトランスミッションモジュールを創造いたします。

単一のギアにとどまらず、トランスミッション全体を構築します。コアからシェルまで、LSは統合された「スマート」な製造でお客様の成功を後押しします。

LS のワンストップサービスを選ぶ理由

| コアとなる利点 | 従来のモデルの問題点/課題 | LSのソリューション(ワンストップサービス:ギア+ハウジング) | あなたにとってのコアバリュー(顧客メリット) |

|---|---|---|---|

| 1. 100%の組み立て成功率を保証 | 複数のサプライヤーからの部品の許容誤差が蓄積されると、組み立ての失敗、干渉、詰まりが発生し、やり直しとデバッグに時間と労力がかかり、責任の定義が不明確になります。 | ソース管理、システム設計: - ギアとハウジングの同期設計 - 仮想アセンブリと動的シミュレーションを最初に - 閉ループ許容チェーン解析(システム全体をカバー) - 検証済みのマッチング「キット」の配送 | 組み立てリスクゼロ: 受け取り次第すぐに使用できるため、デバッグの時間とコストが大幅に節約され、マッチングの問題によって発生する遅延や障害が排除されます。 |

| 2. 簡素化されたサプライチェーンと明確な見積り | 複数のサプライヤーを管理するための調整は複雑で、コミュニケーションチェーンは長く、総コストを見積もるのは難しく、権利と責任は不明確です。 | 単一責任ウィンドウ: - LSに接続するだけ - 透明なパッケージ見積もり: • オンラインギア加工サービスプラットフォームを通じて • ギア加工単品価格(ギア加工価格) • ギアボックスアセンブリ全体の合計価格を提示する - カバー設計、材質、加工(ギア&ボックス)、熱処理、表面処理、検査 | 効率性と透明性: 調達管理の複雑さを大幅に軽減し、総コスト予算、責任と義務を明確にし、コミュニケーションの効率を 2 倍にします。 |

| 3. 製品開発サイクルを短縮する | 個別調達により進捗調整が困難になり、サプライヤーによる連鎖反応が遅れ、設計の反復に対する応答が遅くなり、全体的なサイクルが長くなります。 | 内部並列エンジニアリング: - ギアとボックスの同時生産 - 設計チームと製造チーム間のシームレスなコラボレーション - 外部調整と内部摩擦を排除する - 設計変更への迅速な対応 | 市場投入を加速: プロトタイプの検証から量産出荷までの時間を大幅に短縮し、市場機会への対応を迅速化し、競争力を向上させます。 |

LSのワンストップサービス「Beyond Gears:カスタムギアとハウジングを製作」をお選びいただく最大のメリットは、システムレベルから問題解決をお手伝いできることです。私たちは部品の提供だけでなく、お客様のトランスミッションシステムの信頼性向上に貢献します。

- リスク管理:ソース設計のコラボレーションと製造の統合を通じて、アセンブリの不確実性を排除し、システム パフォーマンスを確保します。

- 効率性の向上:サプライ チェーン管理を簡素化し、透明な合計価格を提供し、貴重なエンジニアリング管理の時間と調達コストを節約します。

- スピードが勝利:社内同時エンジニアリングにより開発サイクルが大幅に短縮され、市場への迅速な対応が可能になります。

今日の厳しい競争の中で、LSをお選びいただくことで、ギアボックスシステムを有能で信頼できる専門家にお任せいただけます。LSは精密製造とシステム統合に注力することで、お客様はコア製品の開発と市場拡大に集中できます。これこそが「Beyond Gears」の真の意味です。私たちは個別のコンポーネントではなく、実績のある包括的なパワーソリューションを提供します。創造性の精神で共に力を合わせましょう!

成功事例:インテリジェント物流ロボットの電源モジュールアップグレードを実現

1. 顧客の背景:新世代の高性能製品の設計に取り組んでいる、大手倉庫自動化 (AGV) ロボット事業。

2. 主な課題:お客様の次世代AGVは、比類のないコンパクトさと駆動ユニットの超低騒音要件を誇ります。最初のモデル(ギアとハウジングを別々に購入)では、組み立て時に許容できない騒音が発生し、サプライチェーンのプロセスが非効率で煩雑になり、量産プロセスと製品発売に大幅な遅延が発生しました。

3. LSソリューション:お客様の信頼できるパートナーとして、統合電源モジュールの完全な納入責任を負います。

- 統合設計・製造:高精度ヘリカルギアセットの内部完全セットと外部薄型アルミニウム合金ハウジングの完全な設計と製造。

- 共同最適化設計:当社のエンジニアリング担当者とお客様が緊密に連携し、ベアリング位置の許容差マッチング設計の最適化に特に重点を置いて、詳細な DFM/DFA (製造性/アセンブリ設計) 共同レビューを実施します。

- 事前組み立てと過酷なテスト:出荷前にモジュールの正確な事前組み立てを完了し、過酷なノイズ テストを実施してモジュールのパフォーマンスを評価します。

4. 主な成果:

- 大幅な騒音低減:出荷されたモジュールの動作騒音は顧客の元のソリューションより 30% 低減され、新しいモデルの要件を正確に満たします。

- 組み立て効率の向上:顧客の組み立て時間が 85% 短縮され、製造プロセスが大幅に合理化されます。

- 迅速な製品発売:状況を最大限に活用して、顧客が予定より 1 か月早く新製品を発売できるようにしました。

- サプライ チェーンの最適化:顧客の複数サプライヤー管理の課題とインターフェース品質の問題を完全に排除しました。

5. 顧客からのフィードバック: 「LS のワンストップ サービスにより、当社にとって最も厄介なサプライ チェーンと品質の問題が解決されました。」

当社の品質保証システム:精度は細部へのこだわりの成果です

LSは、パワーモジュールの安定性がお客様のデバイスのパフォーマンスにとって極めて重要であることを認識しています。お客様にお届けするすべての製品が最適な品質であることを保証するために、オープンで厳格な全工程にわたる品質保証システムを構築しています。

1. 体系的な管理バックボーン:当社は、設計検査から生産の納品までのすべてのチェーンが追跡可能で信頼性が高く、標準に準拠するように、ISO9001:2015 品質管理システム認証を厳密に取得し、渡します。

2.原材料の保証:

すべての主要原材料(鉄鋼やアルミニウムなど)は、プレミアムサプライヤーから調達されています。

各材料の出荷には、原材料情報の完全なトレーサビリティを実現し、部品の材料品質が最初から堅固で健全であることを保証するために、出荷元の工場が発行した材料証明書 (MTC) が添付されています。

3. 精密探知護衛

- ギアコアの精度:当社はギアの専門的な測定センターを所有しており、歯の形状、歯の方向、振れなどの主要なパラメータをフルサイズで測定し、ギア間の噛み合いの精度と静かな動作を確保します。

- 箱の精密検査:高精度の六角座標測定機(CMM)を使用して、箱の主な形状と位置の公差、穴の精度、平坦度、同軸度などを厳密に検査し、組み立て基準の精度を確保します。

4. 手間のかからない配送と受領:

商品を配送するたびに、少なくとも以下の内容を含む完全かつ詳細な書類パッケージを提供します。

- 原材料証明書(MTC)

- 重要なプロセスの熱処理の記録(ある場合)

- すべての重要な寸法と特徴に関する最終品質検査のサイズレポート(FQCレポート)

このドキュメント パッケージにより、入荷した材料の受入作業が簡素化され、透明性、効率性、そして文書化が高まります。

当社の保証:この一連の連動した品質システムは、より優れた性能、安定した品質、オープンな納品を備えたパワーモジュール ソリューションをお客様に提供し、お客様のあらゆる不安を解消するための、「精度は細部から生まれる」という当社の理念の実現です。

よくある質問

ギア加工サービスに関するお問い合わせをお待ちしております。当社のサービス内容や業務内容についてご理解を深めていただくため、よくある質問と回答を以下にまとめました。さらに詳しい情報をご希望の場合は、お気軽にお問い合わせください。

1.どのような種類のギアを製造できますか?

当社では、平歯車、はすば歯車、かさ歯車、ウォーム歯車、ラック歯車など、様々な歯車を製造しております。お客様のご要望を具体的にお聞かせください。

2. ギア加工の精度許容範囲はどのくらいですか?

通常、ギアの加工精度は±0.01mmですが、お客様のご要望に応じて、より高精度な加工も可能です。高精度CNC工作機械と品質検査により、最高の精度を保証します。

3. ギア加工の最小注文数量はいくらですか?

最小注文数量の制限はございません。試作ギア1個から大量生産まで、あらゆる規模のご注文に対応いたします。

4. ギアの熱処理はできますか?

はい、浸炭、焼入れ、焼戻し、窒化など、ギアの強度と耐久性を高めるためのさまざまな熱処理プロセスを実行できます。

5. ギアの製造に使用される一般的な材料は何ですか?

当社では通常、合金鋼、炭素鋼、ステンレス鋼、真鍮、アルミニウムからギアを製造しています。材料の選択は、用途と性能要件によって異なります。

6. ギアの設計図を製造に送るにはどうすればいいですか?

ギアの設計図は、STEP、IGES、DXFなど、様々なファイル形式でお送りいただけます。また、当社のエンジニアリングチームが、お客様の設計図を製造に適した形式に変換するお手伝いもいたします。

まとめ

LS では、ギア、ハウジング、シャフト、その他のコンポーネントを購入するために複数のサプライヤーと連携する際の課題と潜在的なデメリット(煩雑なサプライ チェーン管理、一般的なインターフェイス マッチングの問題、全体的な品質管理の難しさなど)を理解しています。

私たちがこれらの問題を解決します:

分散調達の手間はもう終わり!伝送プロジェクトを丸ごとお任せください。

当社独自の価値の約束:

- ギアの図面とそれに関連するハウジング構造図、シャフトシステムの設計図をお送りください。

以下を提供します:

- 統合エンジニアリング評価:設計全体に基づいた製造可能性 (DFM) とアセンブリ (DFA) の分析。

- 統合ソリューション見積:関連するすべてのコンポーネント (ギア、ハウジング、シャフトなど) を網羅した完全なパワー モジュールまたはトランスミッション システムの明確で透明な全体見積。

- 大きな相乗効果:単一のソースからの統合された設計、製造、組み立て、テストにより、コスト効率の向上、システムの信頼性の向上、納品サイクルの短縮、サプライ チェーン管理の簡素化が実現します。

今すぐ行動を起こして、LS のワンストップ精密トランスミッションソリューションがもたらす革新的なメリットを体験してください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りをご希望の場合は、これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com