成功するトランスミッションシステムはギアだけではない

機械式トランスミッションの卓越性を追求する上で、よくある誤解の一つは、ギアそのものだけに頼りすぎることです。もちろん、ギアの精度と強度は非常に重要です。しかし、真に信頼性が高く、効率的で、長寿命なシステムの要となるのは、写真に示されている精密機械加工されたハウジングや取り付けプレートなどの支持構造です。どんなに完璧なギアでも、不安定な基盤の上に設置されれば性能が低下し、振動、摩耗、故障の原因となります。

この記事では、ギアとその支持構造を分離した視点から捉え直し、不可分な協働システムとして捉えます。駆動力の中核であるカスタムギアから、正確な位置決めと動作負荷を支える精密加工ハウジングの基礎まで、カスタムトランスミッションシステムの構築を段階的に解説します。

高精度マウントプレートの分解:写真に隠されたデザイン言語

| フィーチャ寸法 | デザインの反映 | 中核目的と機能 | 主な要件 |

|---|---|---|---|

| 構造上の特徴 | 大面積溝・軽量化穴 | 内部ギア、ベアリング、トランスミッションシャフトの可動スペースを確保し、放熱チャネルを形成する | 空間確保、熱管理 |

| 精密な機能 | 精密位置決め穴 | シャフト、ベアリング、ファスナーを取り付け、ギアシステムの正確な噛み合わせを確保します。 | 軸中心距離公差(極めて高い) |

| 素材の特徴 | アルミニウム合金(6061-T6など) | 軽量化を実現し、構造強度を確保し、放熱効率を確保し、複雑な処理要件を満たします。 | 軽量、高強度、熱伝導性、加工性 |

1. 機能指向型組織:

溝/軽量化穴:単なるくり抜き加工ではありません。複雑な内歯車システム、回転軸システム、そして支持軸受の干渉から必要な三次元運動空間を確保することが目的です。これらの開口部は同時に効果的な自然対流放熱経路を形成し、歯車の噛み合い摩擦や軸受の動作によって発生する熱を適時に排出することで、過度の温度上昇による潤滑不良や材料の変形を防ぎます。

2. 精密位置決め穴:

精密位置決め穴は、システム精度の物理的な担い手です。絶対位置(特に複数の穴間の軸間隔)と相対位置公差(平行度、垂直度、同軸度)は極めて厳格です。これらは、モーター出力軸、あらゆるレベルのトランスミッションシャフト、そしてベアリングシートの取り付け基準となります。軸間隔がわずか数ミクロンでもずれると、次のような問題に直接つながります。

- 歯車のかみ合い異常:歯面クリアランスの変動、接触箇所の変化、応力集中。

- 騒音と振動の増加:噛み合いが理想的でないために衝撃と異常な騒音が発生します。

- 寿命が大幅に短縮:歯の表面の摩耗(ピット、接着)が早まり、歯が破損することもあります。

- 伝達効率が低下します。不要な摩擦や歪みによってエネルギーが失われるためです。そのため、これらの穴の加工精度(通常はCNC精密ドリル/フライス加工、あるいは座標ボーリング加工が必要)が、伝達システム全体のスムーズで効率的、そして持続的な性能の秘訣となります。

3. パフォーマンスを最適化した材料:

- アルミニウム合金(通常は6061-T6):この材料の適用は、いくつかの性能要求との妥協です。

- 軽量:可動部分の慣性を大幅に最小限に抑え、システムの動的応答を強化し、全体的な重量を最小限に抑えます (モバイル デバイスの場合には特に重要です)。

- 強度と剛性: T6 の熱処理状態は、内部のトランスミッション部品を支え、動作中の負荷と振動に耐え、構造的安定性を提供するのに必要な強度と剛性を提供するのに十分です。

- 優れた放熱性: アルミニウム合金の熱伝導率は鋼鉄をはるかに上回ります。そのため、内部の熱は溝によって形成された経路を通って効率的に表面に伝達・伝導され、放散されます。これは、熱管理のための材料基盤となります。

- 優れた加工性:アルミニウム合金は、精密フライス加工、穴あけ加工、タッピングなどにより加工が容易です。薄肉構造、複雑な幾何学的形状、図に示すような位置決め穴を効果的かつ正確に実現できるため、高精度設計を実現するための最も重要な保証となります。

この取り付けプレートのスタイル言語は、その中心的な使命を明確に示しています。ギア伝動システムの精密なベースとプロテクターとして、正確に設計された軽量で熱を放散する構造、最も要求の厳しい位置決め精度の保証、軽量で高熱伝導性の材料の選択により、ギアの効果的で安定した長期的動作に最適な空間と状態を作り出し、維持します。

重要な公差:ハウジングがギアの運命を決める

| 許容範囲の種類 | 許容範囲が大きすぎる場合の結果 | 許容範囲が小さすぎる場合の結果 | コア衝突物体 |

|---|---|---|---|

| 軸中心距離公差 | ギアのかみ合い不足、衝撃、騒音の増加 | ギアの詰まり、急速な摩耗、熱 | 2つの歯車の軸間の理論的な距離 |

| 平坦性と平行性 | 軸の傾き、歯面偏心荷重、振動および騒音の増加 | (通常、許容差が大きすぎる場合と同様の影響)シャフトの詰まり、異常摩耗 | 取り付けベース、2つのシャフト穴の軸 |

1. 軸中心距離公差(コア)

ハウジング上の重要な許容差であり、噛み合うギア間の理論的な軸距離を直接定義します。

- 大きすぎる場合:ギア間の距離が大きくなり、噛み合い部分の接触面積が十分でなくなり (噛み合いが外れるリスクが高くなります)、動力伝達が不安定になり、衝撃負荷が発生し、騒音レベルが大幅に上昇し、効率が低下します。

- 小さすぎる場合:歯間距離が小さすぎる、または負の値になると、歯面間の押し出しが大きくなり、摩擦が急激に増加し、摩耗が不適切になり、高熱が発生します。極端な場合には、シャフトやギアがロックし、壊滅的な故障を引き起こします。

- ハウジングの役割:ハウジング上の軸受穴の精密加工と位置決めは、設計された軸距離を安定的に確保し維持するための基礎となります。ハウジングは、ギアシャフトシステムの「空間骨格」です。

2. 平坦性と平行度(基本保証)

- 取付ベース面の平坦性:ハウジングがフレームや他の部材としっかりと密閉され、締結によるハウジングの変形を防ぎ、間接的にシャフト穴の位置とシャフトシステムの位置合わせに影響を与えます。

- シャフト穴の平行度: 2 つのギア シャフトが 3 次元空間での設計に従って平行関係を維持できるようにします。

- 偏差の影響:ベース面が水平でない場合、または2つの軸穴の軸が平行でない場合、ギアシャフトは傾斜します。これにより、ギアのかみ合いは理想的な線接触または面接触から、好ましくない点接触または局所的な線接触(偏心荷重)へと変化します。その結果、歯面の応力が極端に不均一になり、局所的な摩耗が促進され、振動や騒音が発生し、ギアの寿命と伝動安定性が著しく低下します。

ハウジング加工の精度、特に軸心距離の精密な制御と厳格な平面度/平行度要件は、ギアシステムのスムーズで効率的な動作、静粛性、そして長寿命化を保証する重要な要素です。ハウジング公差は、ギアの噛み合いの運命を直接左右します。

カスタムギア製造:駆動システムの脈動

ギアは精密機械伝動の根幹を成す部品であり、その挙動はシステム全体の効率、騒音、寿命、信頼性に直接影響を及ぼします。特殊ギア製造は、特定の用途のニーズに応じて厳しい要件を満たす高精度のギアを製造することを目指しています。

| 重要な要素 | 主な選択肢/方法 | コア機能/目的 | 重要な考慮事項 |

|---|---|---|---|

| ギアタイプ | 平歯車 | 構造が簡単で、コストが低く、軸力が小さいですが、噛み合いの衝撃が大きく、騒音が大きいです。 | 伝達比、トルク、軸方向スペース、騒音要件 |

| ヘリカルギア | 噛み合いがスムーズで、騒音が少なく、耐荷重性が高く、軸力が発生し、効率がわずかに低くなります。 | ||

| ベベルギア | 交差する軸(通常 90°)間の動力伝達に使用されます。 | ||

| コア製造プロセス | ホブ | 最も一般的で効率的な歯形生成方法であり、大量生産と中程度の精度に適しています。 | 効率、コスト、目標精度 |

| 研削 | 高精度仕上げ、熱処理後の変形修正など、極めて高い水準を実現。 | 最終精度要件(AGMA、DIN、JISグレードなど)、ノイズ | |

| 材料と熱処理 | 一般的な材料(40Cr、20CrMnTi、42CrMo、ステンレス鋼など) | 基本的な強度と強靭性を提供します。 | 強度、耐摩耗性、耐腐食性、コスト |

| 主な熱処理(浸炭焼入れ、窒化、高周波焼入れなど) | 性能保証となる表面硬度、耐摩耗性、接触疲労強度を大幅に向上します。 | 荷重、摩耗環境、寸法変形制御、コスト |

1. ギアタイプの選択:アプリケーション状況に応じて設計が決定されます

- 伝達比とトルク:ギアのサイズ、モジュール、歯数を決定します。一般的に、高トルクを得るには、モジュールを大きくし、歯幅を広くする必要があります。

- 騒音要件:歯車の選択において重要な役割を果たします。ヘリカルギアは滑らかな噛み合いにより動作音と振動を大幅に低減するため、静音動作が求められる用途(例:自動車のトランスミッション、精密機器)に適しています。一方、スパーギアは非常に騒音が大きくなります。ベベルギアは、伝達方向を変えるために使用されます。

- スペース要件:平歯車は軸方向のスペースが最も少なくて済みます。はすば歯車は軸方向の力のためのスペースが必要です。軸が交差するアプリケーションではかさ歯車が使用されます。

2. コア製造プロセス:精度と効率のバランス

(1)ホブ切り:

- コアポジション:ホブとワークピースの連続回転を利用して、切削歯形状を形成します。歯車の大量生産や中精度のカスタム生産において、最も一般的で効率的な方法です。

- 利点:効率が高く、コストが比較的低く、適用可能な材料の範囲が広い。

- 制限事項:通常達成できる精度レベルには限界があり、加工後に熱処理が必要となり、変形が生じます。

(2)粉砕:

- 精度保証:ギアを熱処理(焼き入れなど)した後、研削ホイールを使用して精密切削します。

- コア機能:熱処理による変形(歯形や歯方向の誤差など)を正確に補正し、ギア精度を最高レベル(AGMA 13-15、DIN 3-5など)まで向上させます。これは、高速、低騒音、長寿命といったアプリケーションにとって極めて重要です。

- 利点:超高精度と優れた表面仕上げを実現します。

- コスト:加工時間が長く、設備投資と加工コストがギアホブ加工よりも大幅に高くなります。

3. 材料と熱処理:性能の礎

- 材料の選択:一般的に使用される合金構造用鋼(中国では40Cr、20CrMnTi、米国では8620、9310、欧州では20MnCr5、18CrNiMo7-6など)。選択は、強度、靭性、および焼入れ性の要件によって異なります。ステンレス鋼は耐腐食性が求められる環境で使用されます。

- 熱処理の中核的役割:材料自体の性能には限界があり、熱処理はギアに高い強度、高い耐摩耗性、長い疲労寿命を与えるための決定的なステップです。

- 浸炭焼入れ:最も一般的に使用される処理です。表面浸炭焼入れにより、硬く耐摩耗性に優れた表面層(HRC 58~62以上)と強靭な芯材が得られます。高い接触応力と曲げ応力を受けるギア(自動車や重荷重ギアなど)に適しています。20CrMnTiは代表的な浸炭鋼です。

- 窒化処理:表面に窒素原子を浸透させることで、高硬度(HV 1000+)、最小限の変形、優れた耐摩耗性、耐焼付き性を実現します。精密ギア、難研削内歯車、または変形制御が極めて要求される用途に適しています。

- その他:焼入れ・焼戻し(良好な総合的機械的特性の基礎となる)、高周波焼入れ(局所的表面硬化)なども一般的に使用されます。

3.マッチング:最適な性能の組み合わせを実現し、変形を制御するには、材料の組成、予熱処理(焼戻し、焼き入れ、焼戻しなど)、および最終熱処理プロセスを正確にマッチングさせる必要があります。

カスタム ギアの製造を成功させるには、アプリケーションの要件に正確に一致するギア タイプ、効率的で高精度なプロセス、および駆動システムの強力で正確なパルスと同様に、厳格な材料選択と熱処理プロセスを通じて優れたパフォーマンスを実現するシステム エンジニアリングの組み合わせが必要です。

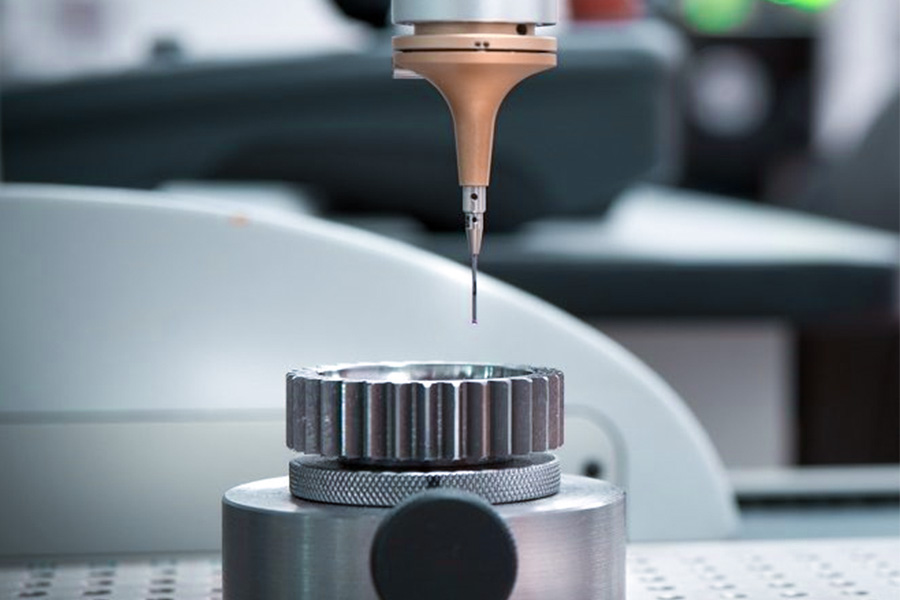

オンラインギア加工サービスを選ぶ際のポイント

工業製造分野において、ギアの品質は機械設備の伝達効率と耐用年数に直接影響を及ぼします。信頼できるオンラインギア加工サービスプロバイダーを選択することが非常に重要です。選定のポイントは以下のとおりです。

1. 専門家としての識別:設備と検査能力

- 専門的なギア試験センター:高品質のギアメーカーは、通常の三座標測定機(CMM)を備えているだけでなく、歯の形状、歯の方向、歯のピッチ、かみ合い性能などのコアパラメータを正確に検出できるギア測定機器(グリーソン、クリンゲルンベルグなど)を備えた特別なギア試験センターも設置しています。

- 加工設備のフルセット:サプライヤーは、ホブ加工、ギアシェービング、ギア研削 ( CNC 成形研削、ウォーム研削など) などのギア加工能力と、さまざまな精度 (DIN 5 レベルなど) や材料 (合金鋼、プラスチック ギアなど) のニーズを満たすその他の加工設備を備えている必要があります。

2. 技術的なコミュニケーション:アプリケーションシナリオから始める

- 動作条件分析:優れたサプライヤーは、図面に基づいて加工するだけでなく、ギアの適用シナリオ(高速・高荷重、低温環境、騒音要件など)について積極的に調査を行います。例えば、風力発電用ギアは疲労寿命を考慮する必要があり、ロボット用ギアは高精度と低バックラッシュが求められます。

- 材料とプロセスの提案:実際のニーズに応じて、サプライヤーは、設計上の欠陥による故障を回避するために、材料 (例: 20CrMnTi 浸炭および焼入れ)、熱処理プロセス(例: 窒化)、潤滑方法などの最適化の提案を提供する必要があります。

3. その他の考慮事項

認証および規格では、優れた品質管理システムに対する ISO 9001、IATF 16949 などの認証に合格した企業が優先されます。

- デジタルサービス機能:オンライン問い合わせ、図面のアップロード、進捗状況の追跡などの機能をサポートするプロバイダーは、より効率的です。

- 事例と評判:業界のベンチマーククライアント(自動車業界や航空宇宙業界など)の協力事例を探すか、サードパーティの Web サイトを通じて評判を確認します。

オンラインギア加工サービスを選択する際には、ギア設計から最終製品までのプロセス全体の信頼性を保証するために、サプライヤーの専門的なハードウェアレベル、技術協力の深さ、サービスの柔軟性を十分に考慮する必要があります。

シナジー効果:精密ハウジングと精密ギアの組み合わせ

| 比較要因 | プラス効果(高精度ハウジング+高精度ギア) | マイナス効果(高精度ギア+低精度ハウジング) |

|---|---|---|

| システムパフォーマンス | 大幅な最適化: 設計の期待されるパフォーマンスを達成する | 深刻な劣化:期待を大きく下回り、低精度のマッチングシステムよりもさらに悪い |

| 騒音レベル | 極めて低い:スムーズで静かな動作 | 高:異常な騒音やハウリングが発生しやすい |

| 耐用年数 | 大幅に延長:均一かつゆっくりと摩耗 | 急激に短縮:異常摩耗、穴あき、歯の破損のリスクが高い |

| 伝送効率 | 高:摩擦損失が少なく、エネルギー伝達がスムーズ | 低:摩擦損失が大きく、発熱が増加 |

| 費用対効果 | 高:初期投資は高いが、長期的な信頼性とメンテナンスコストは低い | 極めて低い:高精度部品への投資の無駄、総所有コストの高さ |

| 主なインスピレーション | 相乗効果を最大化する | システムショートボード効果が現れます(ハウジングがショートボードです) |

プラスの影響:相乗効果

- 低騒音:精密なハウジングがしっかりとした支持力を提供し、ギアの正確な噛み合いを確保します。高精度ギアが均一な接触を確保します。この2つを組み合わせることで、振動と騒音を効果的に低減します。

- 長寿命:ハウジングの正確な位置決めによりシャフトのたわみを防ぎ、ギアの負荷を均一に分散します。異常摩耗を低減し、寿命を大幅に延長します。

- 高効率:正確な取り付けとギア精度により、摩擦とオイル撹拌損失が最小限に抑えられ、伝達効率が向上します。

マイナスの影響(罠):ミスマッチコスト

- 性能の低下:最高級のギア(AGMA 12 グレードなど)でも、精度の低いハウジング(穴位置のずれ、剛性の低さ)に取り付けると、シャフトの歪みが生じ、噛み合いが悪くなります。

- マッチングが低い場合よりも悪い:マッチングが悪いと、応力集中、異常摩耗、騒音、発熱が増大します。実際の性能は、マッチングは良好だが精度が低いシステム(AGMA 8グレードなど)に比べて、通常はるかに悪くなります。

- 重要な警告:システム性能は、最も弱い部分(通常はハウジング)とマッチングによって決まるものであり、単一コンポーネントの最終的な精度によって決まるものではありません。統合を無視することは、極めて無駄なことです。

精密伝動システムの高い品質は、ハウジングとギアの理想的な調和、まるでシンフォニーのようであることから生まれます。システム統合の価値は、部品の精度限界を単純に合計したものよりもはるかに大きいのです。

システムコストの解読(ギア加工価格):ギアとハウジングの価格構成

ギアとハウジングは機械装置の基本部品であり、その加工費は主に材料費と加工費の2つの要素から構成されます。しかし、これら2つのコスト要因は、ハウジングとギアにおいて大きな共通点(数量と精度要求がコストに大きく影響するなど)と大きな違い(材料費の重量の違いや形状の強度など)の両方を有しています。コストの見積もりと管理の精度を最適化するには、これらの要因と違いをすべて把握する必要があります。

ギアとハウジングの加工におけるコスト要因の比較

| コスト要因 | 住宅価格への影響 | ギア価格への影響 | 主な違い |

|---|---|---|---|

| 材料 | 中くらい | 高い | ギアは通常、高性能合金鋼で作られており、熱処理が必要です。材料自体と加工コストは、一般的なハウジング材料よりもはるかに高い割合を占めます。ハウジングのコストは、加工コストに大きく依存します。 |

| 幾何学的複雑さ | 高い | 非常に高い | ハウジングの深いキャビティ、薄壁、多数の穴/フィーチャは、プログラミングと加工の難易度と時間を大幅に増加させます。歯車の歯形が複雑な場合(ベベルギア、ウォームギア、非標準歯形など)、加工設備、工具、プロセスに対する要件は非常に高く、コストの上昇は平歯車をはるかに上回ります。 |

| 許容誤差精度 | 非常に高い | 非常に高い | どちらも、主要な寸法/形状および位置公差(ハウジング軸間距離/平行度、ギア歯形/歯方向/振れ公差など)に非常に敏感です。精度が上がるごとに、加工の難易度と検査コストが指数関数的に増加する可能性があります。 |

| 量 | 高い | 高い | 共通化は重要です。単品/小ロットでの校正コストは高額です(プログラミング、ツール、デバッグの共有)。大量生産により、単価を大幅に下げることができます(ツール、加工時間の最適化)。 |

| 表面処理 | 中くらい | 通常は適用されません(熱処理で代替) | ハウジングには、防錆・美観処理(陽極酸化処理、スプレー塗装など)が必要となることが多く、コストは比較的抑えられます。ギアの性能の中核は、素材本体の強度と歯面特性に依存しており、これらは通常、熱処理(浸炭、焼入れ、窒化など)によって実現されますが、これは「素材」の高額なコストに含まれています。ギアには、ハウジングのような装飾コーティングや基本的な防錆コーティングが施されることはほとんどありません。 |

1. 共通性:数量 (バッチ効果) と許容誤差の精度は、両方のコストに影響を与える最も重要な要素の 1 つです。

2. 主な違い:

- ギア:材質と形状の複雑さ(歯形)が主なコスト要因です。高性能材料と熱処理、複雑な歯形加工が、高コストの主因となっています。

- シェル:形状の複雑さ(構造)と公差精度が主なコスト要因です。加工の難しさ(時間、工程)が主なコスト要素であり、材料費の割合は比較的低いです。

3. 特殊項目:表面処理はシェルの一般的なコスト項目ですが、ギアの場合、その機能は通常熱処理によって実現されるため、シェル表面と同様の追加の処理プロセスは必要ありません。

まとめ

精密な伝達を成功させるには、体系的な思考が不可欠です。ギアとその取り付けハウジングは、一体として捉えなければなりません。部品を個別に見ても、最終的な性能を保証することはできません。

ギアの性能(騒音、寿命など)は動作環境に大きく依存します。ハウジング、適合性、動作条件を無視して単一のギアのみを最適化すると、システム障害につながる可能性があります。

サプライヤーに見積もりをご依頼いただく際は、部品図だけでなく、システム全体の組立図、または詳細な動作条件(負荷、速度、温度など)をご提出ください。これにより、設計意図を深く理解し、システムの観点から公差、材料、プロセスを最適化し、より信頼性が高く費用対効果の高い総合的なソリューションをご提供することができます。

今すぐ行動を起こしましょう!「システム思考」を活用して、設計と調達を革新しましょう。精密ギアとカスタムギアボックスの統合製造パートナーとして、当社をお選びください。部品単体にとどまらず、真に精密で信頼性の高いトランスミッションシステムを共に構築しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りをご希望の場合は、これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com