現代の製造業における金属溶接の重要性は言うまでもありません。金属溶接は製造業の世界を繋ぐ架け橋であり、複雑な構造設計と製品製造を実現するための重要な技術の一つです。技術の継続的な進歩と応用分野の拡大に伴い、金属溶接技術は将来の製造業においてより重要な役割を果たすでしょう。では、金属溶接とは何でしょうか?今日は、金属溶接の定義、基本原理、主な方法、そして応用分野についてご紹介します。

金属溶接とは何ですか?

金属溶接とは、2つ以上の金属物体(同種または異種金属)を熱、圧力、またはその両方によって接合する作業です。金属溶接法は、2つの関連する金属を完璧に接合するために使用でき、通常は熱を加えて材料を接合する重要な建設関連の作業です。溶接プロセスには、アーク溶接、MIG溶接、TIG溶接、棒(リードアーク)溶接など、さまざまな種類と方法があり、それぞれに独自の特性と用途があります。金属溶接は、機械製造、造船、航空宇宙、自動車製造、石油化学産業、電子技術、建設など、多くの分野で広く使用されています。

金属溶接の利点と欠点は何ですか?

重要な接合技術として、金属溶接には一連の利点と欠点があります。

| 利点 | デメリット |

| 溶接により、強力で耐久性のある、永続的なジョイントリンクが確立されます。 | 安全およびセキュリティガイドラインに従って実行すると危険です。 |

| シンプルなプロセスですが、仕上がりは素晴らしいです。 | 溶接により接合された材料を解体することは困難な作業です。 |

| この技術をフィラー材料と併用すると、ベース材料よりも強力な溶接が生成されます。 | 熟練した労働力と電力供給が必要です。 |

| どこでも実施可能です。 | |

| これは経済的かつ手頃なプロセスです。 | |

| 建設、自動車、その他多くの産業など、さまざまな分野で使用されています。 |

金属溶接によく使用される材料は何ですか?

金属溶接には多くの材料が一般的に使用されます。以下に、一般的な金属材料とその溶接用途をいくつか示します。

1 スチール:

- 軟鋼:溶接性に優れており、さまざまな構造部品やコンポーネントの製造によく使用されます。

中炭素鋼: 45 鋼など、総合的な機械的特性に優れ、タービンインペラー、コンプレッサーピストンなどの高強度可動部品の製造によく使用されます。 - 合金鋼:例えば40Cr鋼は、焼入れ・焼戻し処理後に優れた総合的な機械的特性を有し、工作機械のギアやシャフトなど、中速・中負荷部品の製造によく使用されます。金型鋼も合金鋼の一種で、各種金型の製造によく使用されます。

2. アルミニウムおよびアルミニウム合金:

アルミニウム合金は軽量で耐腐食性に優れており、航空宇宙、自動車、電子機器、家電製品などの業界で広く使用されています。アルミニウム合金のレーザー溶接は、非常に高い強度を持ち、気孔や割れのリスクのない溶接筐体を製造できます。

ステンレス鋼には、オーステナイト系ステンレス鋼、フェライト系ステンレス鋼、マルテンサイト系ステンレス鋼があります。オーステナイト系ステンレス鋼は溶接性に優れ、フェライト系ステンレス鋼は靭性に優れ、マルテンサイト系ステンレス鋼は溶接性は劣るもののコストは低いという特徴があります。ステンレス鋼は衛生的な特性から、食品業界や医療業界で広く使用されています。

4. 銅および銅合金:

銅とその合金は、高い電気伝導性、熱伝導性、そして強度を備えています。レーザー溶接は銅材料を迅速かつ効率的に溶接することができ、複雑な構造部品や電子部品の製造に利用できます。銅と銅合金は、電気・装飾用途にも広く使用されています。

5. 鋳鉄:

鋳鉄は溶接性が悪いですが、予熱や適切な溶接棒の選択など、適切な溶接修理プロセスを経ていれば、重要な鋳鉄部品の修理に使用できます。

6. その他の非鉄金属:

チタン、ニッケル、スズ、クロム、ニオブ、金、銀などの金属およびその合金。これらの金属は、レーザー溶接や他の溶接方法においてそれぞれ異なる溶接特性を示すため、特定のニーズに応じて選択できます。

7.特殊合金:

ニッケル基合金、コバルト基合金など。これらの合金は特殊な物理的・化学的特性を持ち、高温、高圧、腐食などの過酷な環境での溶接によく使用されます。

金属溶接にはどのような種類がありますか?

金属溶接は金属を接合する重要なプロセスです。溶接方法は、加熱の程度と溶接プロセス中のプロセス特性に応じて、多くの種類に分けられます。以下に、一般的な金属溶接の種類をいくつか示します。

1. MIG溶接(ガスメタルアーク溶接 – GMAW)

溶融電極と外部ガスをアーク媒体として利用し、溶接部内の金属溶滴、溶融池、および高温金属を保護するアーク溶接法です。保護ガスには通常、不活性ガス(アルゴンやヘリウムなど)が使用され、アルミニウムおよびアルミニウム合金、銅および銅合金、ステンレス鋼などの溶接材料に適しています。溶接プロセス中の酸化や焼損はほとんどなく、冶金プロセスも簡単で、コストも比較的低くなります。

2. TIG溶接(ガスタングステンアーク溶接 – GTAW)

不溶性タングステン電極を使用し、不活性ガスの保護下でアークを発生させ、ワークを加熱・溶融します。溶接品質が高く、炭素鋼、ステンレス鋼、アルミニウム合金など、様々な金属材料の高品質溶接に適しています。アークは安定しており、熱効率が高いため、高速連続溶接が可能です。

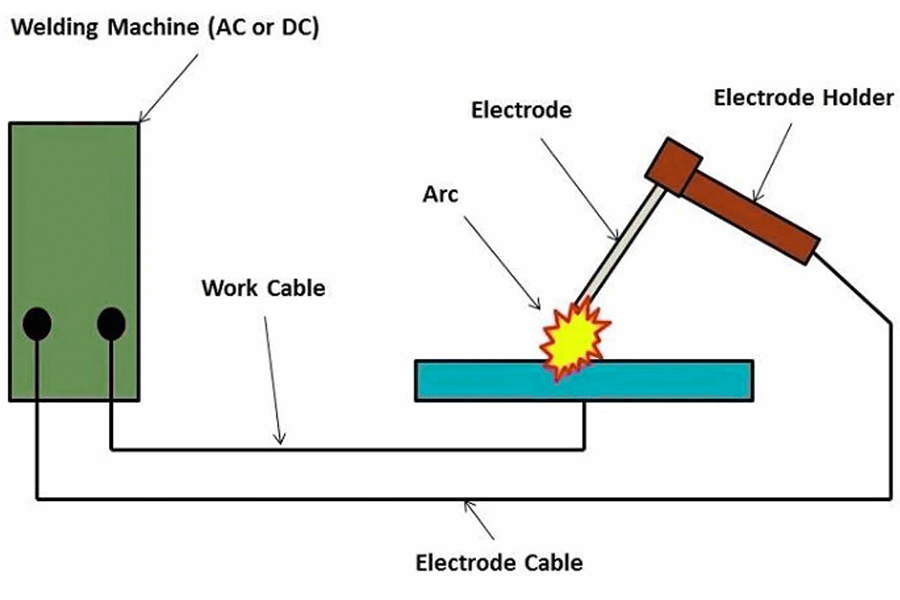

3. スティック溶接(シールドメタルアーク溶接 – SMAW)

操作が簡単で柔軟性の高い溶接方法で、様々な鋼材、板厚、空間位置の溶接ニーズに適応できます。溶接品質は溶接工の技術レベルに大きく左右されるため、溶接工には高度な操作スキルと経験が求められます。設備はシンプルで低コストであり、小ロット、多品種、複雑形状のワークの溶接に適しています。

4. フラックス入りアーク溶接(FCAW)

溶融フラックス入り溶接ワイヤを電極として、母材をもう一方の電極として用い、純CO2またはCO2+Arガスを保護ガスとして用います。溶接ワイヤ内にフラックス混合物が充填されており、薄い液状スラグ層を形成します。この層は溶接中に溶滴を包み込み、溶融池を覆い、さらなる保護効果をもたらします。自動溶接、半自動溶接、全自動溶接に適しています。溶接効率が高く、炭素鋼、低パラメータ合金鋼、ステンレス鋼、鋳鉄の溶接に適しています。

5. サブマージアーク溶接(SAW)

アークはフラックス層の下で燃焼し、機械はアーク点火、電極供給、アーク移動などの動作を自動で完了します。溶接電流が大きく、生産性が高く、溶け込み深さが深いため、開先加工時間と溶接材料を節約できます。保護効果は良好で、冶金プロセスは完璧で、溶接パラメータは安定しており、溶接形状は美しいです。しかし、適応性が低く、平らな溶接姿勢にしか適しておらず、設備構造が複雑で投資額が大きいという欠点があります。

溶接プロセスは金属の選択にどのように影響しますか?

1. MIG溶接(ガスメタルアーク溶接 – GMAW)

- 金属の種類: MIG溶接は、ステンレス鋼、アルミニウム、マグネシウム、銅などの金属に適しています。TIG溶接と同様に、MIG溶接でも保護のために不活性ガス(アルゴンなど)または反応性ガス(二酸化炭素や混合ガスなど)を使用します。より高い溶接速度と深い溶け込み深さが求められる溶接には、MIG溶接がより適しています。

- 制限事項:MIG 溶接では溶接環境に対する要件が高く、溶接部の酸化を防ぐためにガス保護効果を確保する必要があります。

2. TIG溶接(ガスタングステンアーク溶接 – GTAW)

- 金属の種類: TIG溶接の最大の利点は、ステンレス鋼、ニッケル合金、チタン、アルミニウム、マグネシウム、銅など、様々な金属や合金を溶接できることです。アークが集中しており、入熱量を制御できるため、薄板や高融点金属の溶接に最適です。活性金属(アルミニウム、マグネシウムなど)やその合金の場合、TIG溶接は不活性ガス(アルゴンなど)の保護により酸化を効果的に防止し、溶接品質を確保できます。

- 制限事項:TIG 溶接は幅広く適用できますが、大量生産や厚板溶接には効率が低い可能性があります。

3. スティック溶接(シールドメタルアーク溶接 – SMAW)

- 金属の種類:アーク溶接は、炭素鋼、低合金鋼、ステンレス鋼などの金属を溶接できます。溶接棒のコーティングから発生するガスやスラグによって溶接部を保護し、大気中の酸素や窒素による溶接部の汚染を防ぎます。機械化や自動溶接が困難な複雑な構造の溶接においても、アーク溶接は優れた適応性を発揮します。

- 制限事項:アーク溶接の溶接効率は比較的低く、溶接工には高度なスキルが必要です。

4. フラックス入りアーク溶接(FCAW)

- 金属の種類:フラックス入りワイヤアーク溶接は、電極アーク溶接とガスシールド溶接の利点を兼ね備えており、様々な金属材料の溶接に適しています。溶接ワイヤには粉末が充填されており、溶接中に溶融して保護ガスとスラグを生成し、溶接部を保護します。特に、圧力支持装置の溶接など、高品質の溶接が求められる用途に適しています。

- 制限事項:フラックス入りアーク溶接では、ワイヤ品質と溶接プロセスに対する要求が厳しく、粉末が均一に分散され、溶接パラメータが適切であることを確保する必要があります。

5. サブマージアーク溶接(SAW)

- 金属の種類:サブマージアーク溶接は、効率、品質が高く、自動化が容易なため、鉄骨構造物、ボイラー、圧力容器などの重いワークピースの溶接に広く使用されています。炭素鋼、低合金鋼、その他の鉄金属の溶接に適していますが、熱伝導率が高く酸化しやすいため溶接品質が低下する可能性があるため、非鉄金属(銅、アルミニウム、マグネシウムなど)の溶接には適用上の問題があります。

- 制限事項:サブマージアーク溶接では溶接環境に対する要件が高く、均一なフラックスの塗布と安定した燃焼を確保する必要があります。

金属溶接に必須のツールは何ですか?

金属溶接に必要な工具や設備には、主に溶接機、電極、溶接クランプ、充填材などがあります。

1. 溶接機

溶接機は金属溶接の中核機器であり、電気エネルギーを溶接に必要な熱エネルギーに変換するために使用されます。一般的な溶接機の種類には以下のものがあります。

- 溶接機:交流電流を低電圧・高電流に変換する溶接電源。溶接作業に不可欠な機器です。

- レーザー溶接機:レーザービームを溶接の熱源として使用するため、高精度、高効率、熱影響部が小さいなどの利点があります。

- 超音波溶接機:超音波振動によって発生するエネルギーで金属を溶かして結合するため、特定の材料の溶接に適しています。

2. 電極

電極は、溶接プロセスにおいて電流を伝達し、金属を溶かし、溶接部を形成する役割を果たします。溶接方法によって、電極の形状も異なります。

- 溶接棒:電気溶接では、溶接棒は電極として機能し、金属芯とコーティングで構成されています。溶接棒が溶接部に接触して通電されると、溶接棒は溶融し、溶接部と溶接部を形成します。

- 溶接ガンの電極:ガス溶接や一部の特殊な溶接方法では、アークや炎を生成および維持するための電極が溶接ガンに含まれている場合があります。

- 抵抗溶接電極:抵抗溶接では、電極を用いて溶接部を挟み込み、電流を流すことで、抵抗熱の作用により溶接部が溶融し、接合されます。これらの電極は通常、銅、クロム、ジルコニウム、銅などの耐熱性と優れた電気伝導性を備えた材料で作られています。

3. 溶接クランプ

溶接クランプは、溶接作業中に溶接棒を保持し、溶接電流を伝達するために使用される工具です。溶接作業中に溶接者が電極を安定して制御できるようにするだけでなく、高温やアーク光から溶接者の手をある程度保護する役割も担っています。そのため、溶接クランプは安全装備の一種とも考えられます。

4. 充填材

一部の溶接方法では、溶接の強度と密閉性を高めるために、充填材を使用する必要があります。

- 溶接ワイヤ:ガスシールド溶接やガスタングステンアーク溶接などの溶接方法では、溶接ワイヤが溶接部に充填材として供給され、溶融した母材とともに溶接部を形成します。

- はんだ:はんだ付けなどの低温溶接法では、はんだを使用して溶接部を充填し、金属部品を接合します。はんだは通常、スズ鉛合金などの低融点の金属合金で作られています。

よくある質問

1.金属溶接の意味は何ですか?

金属溶接は重要な金属加工方法の一つです。その意義は、主に、異なる材質、形状、サイズの金属材料を接合して全体構造を形成し、構造物の強度と安定性を向上させることに表れています。溶接により、損傷した金属部品を修復して耐用年数を延ばすだけでなく、金属部品を加工・変形させて特定の用途ニーズを満たすことができます。溶接は、鉄骨構造物、金属パイプ、鉄道線路などの金属製品の製造において重要な役割を果たしており、これらの製品は溶接技術によって製造されています。

2.溶接金属は何を使用していますか?

金属を溶接する場合、使用する溶接方法は主に金属の材質、厚さ、強度要件、生産条件などの要因によって異なります。以下に、一般的な溶接方法と適用可能な金属材料をいくつか示します。 アーク溶接:鋼、アルミニウム、銅など、さまざまな金属材料の溶接に適しています。一般的なアーク溶接方法には、手動アーク溶接、サブマージアーク溶接、アルゴンアーク溶接などがあります。 ガス溶接:酸素とガスの燃焼を利用して高温を発生させるため、薄い金属材料や低融点の合金の溶接に適しています。 レーザー溶接:高精度で効率が高く、ステンレス鋼、アルミニウム合金などの精密部品や薄板材料の溶接に適しています。 抵抗溶接:薄板やフィラメントなどの小型金属部品や、高強度接続が必要な金属構造の溶接に適しています。

3.溶接とその用途は何ですか?

溶接は、熱または圧力、またはその両方を加えることで、隣接するワークピースを接合する方法です。溶接はさまざまな用途で使用されており、金属溶接は航空機、宇宙船、その他の輸送産業の発展において重要な役割を果たしています。ガスタングステンアーク溶接(GTAW)は、航空機やその他の輸送産業の開発で使用されており、GTAWの精度はアルミニウムや特殊合金と相性が良く、軽量化と燃費向上に効果を発揮します。金属溶接技術は、建設業界では、さまざまな鉄鋼部品を融合して構造的に強固な鉄骨を製造するために広く使用されています。さらに、金属溶接は、圧力容器、橋梁、建築構造物、航空機や宇宙船、鉄道車両、一般用途の製造、造船、自動車、電気、電子、防衛産業など、幅広い分野で使用されています。金属溶接は、自動車業界でも、車両の修理、燃料タンク、圧力容器、パイプの製造など、さまざまな目的で広く使用されています。

4.溶接の原理は何ですか?

簡単に言えば、溶接の原理は、熱を利用して金属材料を溶かし、金属間の結合を形成することです。具体的なプロセスは主に以下のとおりです。①加熱:溶接を開始すると、溶接部の金属を熱源で加熱し、溶融温度まで加熱する必要があります。②溶融:熱源の作用により、溶接部の金属は徐々に溶けて溶融池を形成します。溶融池内の金属原子は結合力を失い、自由に動き回ることができます。③冷却・凝固:溶融池は冷却後に徐々に凝固し、固体の金属結合を形成します。凝固の過程で、溶融池内の金属原子は再配置され、結晶構造を形成します。④金属結合:加熱、溶融、冷却のプロセスを通じて、溶接部の金属原子は拡散して互いに結合し、強力な接続を形成します。

まとめ

金属溶接は、隣接するワークピースを熱または圧力、あるいはその両方を用いて接合する方法であり、溶加材の有無は問いません。金属溶接は、様々な産業で広く利用されているだけでなく、高強度、高精度、高信頼性、耐久性の実現を強力に支える多彩な技術です。溶接技術の継続的な発展と革新により、金属溶接は今後もますます重要な役割を果たしていくでしょう。

免責事項

このページの内容は参考資料としてのみ提供されています。LSは、情報の正確性、完全性、または妥当性について、明示的または黙示的に表明または保証するものではありません。Longshengネットワークを通じて第三者サプライヤーまたはメーカーが提供する製品について、性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を推測するものではありません。部品の見積もりを依頼する購入者は、当該部品の具体的な要件を判断する責任を負います。詳細については、当社までお問い合わせください。

LSチーム

この記事は複数のLS寄稿者によって執筆されました。LSはCNC加工、板金加工、 3Dプリント、射出成形など、製造業におけるリーディングリソースです。com/metal-casting">金属スタンピング、その他。