CNC加工におけるDFMは、設計と製造のギャップを埋めるのに役立つアプローチと捉えることができます。これは、メーカーが通常、加工の複雑さ、コスト超過、プロジェクトの遅延といった問題に直面しており、競争の激化により、プロジェクト、ひいては製品市場における大きなデメリットとなる可能性があるためです。

課題が発生するのは、設計に製造の知識がないため、生産チームが設計プロセスに統合されないことが多く、プロトタイプで欠陥が特定される前に製造の最適化のアイデアを組み込むことができない場合に、生産チームが遅れて参加することが多いためです。

CNC加工用DFMクイックリファレンス

| カテゴリ | 主要原則 | 避けるべきよくある落とし穴 | 設計最適化のヒント |

| ジオメトリと機能 | 3D ジオメトリを簡素化します。標準ツール用に設計します。顔の特徴が極端に垂直または細くならないようにしてください。 | 極端に細い壁、小さく深い穴、アクセスできない内部の空洞。 | 内角にフィレットを追加します。すべての穴サイズを標準化する必要があります。止まり穴の深さ/幅比を管理する必要があります。 |

| 許容差と仕上げ | 合理的なCNC 加工許容レベル。機能データに基づいて仕上げを呼び出します。 | 許容範囲超過(通常 ±0.025mm);不適切な表面仕上げ(例:Ra=0.4µm)。 | 可能な場合はデフォルトの許容レベルを使用し、重要なサーフェスのみを選択し、可能な場合は後処理を行います。 |

| 材料の選択 | 加工性に基づきます。 | 非常に硬い材料または粘着性のある材料。在庫材料の入手可能性は考慮されません。 | 6061 または 304 ステンレス鋼合金を使用します。 |

| セットアップと固定具 | 安定した固定具を設計し、ツールへのアクセスを可能にします。 | しっかりと固定できない部品、多くのセットアップを必要とする機能。 | 平行クランプ面を含め、ツールアクセス穴/チャネルを追加し、必要な方向を最小限に抑えます。 |

CNC加工におけるDFMとは、この積極的なアプローチ、つまり最初からチームで取り組むアプローチを意味し、それを実践するものです。設計段階の初日から、可能な限りあらゆる形状の簡素化、公差の調整、そして適切な位置の設計など、製造性に重点を置く必要があります。そうすることで、コスト、時間、不良品率に関して大きな成果が得られます。DFMの目標は、製造において起こりうる問題を高品質な製品へと発展させることです。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

DFMに関する情報は文献に溢れていますが、私たちの情報は製造現場から発信しているという点で異なります。リソースとして、私たちはこのガイドで示されていることを実際に実践しています。理論ではなく、設計が製造現場の厳然たる事実、使用される難度の高い合金、日々の微細加工に関わるミクロン単位の厳然たる事実と合致するレベルで活動しています。この製造プロセスを通して得られた教訓を活かし、このリソースで推奨事項をまとめることができました。

当社の成功の要因は、 5 軸加工部品の製造実績が 50,000 個を超えていることです。毎年、世界各国から大小さまざまな膨大な数の注文を処理し、インコネル 718 などの合金の難しい材料処理や細かい機能を実現する高速フライス加工に関する十分な経験を積んでいます。その後、金属粉末工業連盟(MPIF)が定めた標準に従って技術方法論を改良し、 Wikipediaなどのアクセス可能な技術知識ベースの利用も活用しています。

彼らは、航空宇宙、医療、半導体の分野での最も重要な取り組みで苦労して獲得し、実証された DFM の原則を共有しています。つまり、経験から得られたアドバイスにより、高価なミスを回避することでコストを節約できます。そのノウハウは、実験室ではなく、重要な部品の精度、効率、効果的な生産によって実証されています。

図1: LS Manufacturingによる精密ポケットと穴のCNC加工例

DFM が CNC 加工コストを削減する最も効果的な方法である理由は何ですか?

DFM(製造性を考慮した設計)は、 DFMコストの削減と設計・製造コストの全体管理を実現するための最も効果的なツールです。DFMは、製造に関する知識を設計段階に積極的に統合し、金属を切削する前に費用の根本原因を特定することで機能します。CNC加工におけるDFMのこの戦略的なアプローチは、後々の修正が困難なコストのかかる問題を未然に防ぎ、 CNC加工の最適化の基盤となります。

- 加工時間と複雑さを削減: CNC加工の最適化において重要な要素は、部品形状の簡素化です。上記の手法は、部品内の不要な複雑な面を排除することを目的としています。したがって、これにより、最適化問題において考慮されるコストの主要な要因が即座に削減されます。

- 材料とプロセスの情報に基づいた選択を可能に: 費用対効果の高い設計と製造コスト管理により、適切な材料タイプを情報に基づいて選択できます。DFM解析では、在庫サイズの入手可能性と入手性、そして選択した合金の加工特性を考慮します。さらに、DFM解析では、複数のプロセスに対してより最適な生産設備の潜在的な可用性を考慮し、設計レベルで最適なプロセスを選択することを目指します。

- 部品と工具の標準化: CNC加工プロセスにDFMを適用すると、部品と工具の標準化が促進されます。エンドミル、ドリルビット、ねじ切りの種類を標準化できるため、特殊工具の製造コストを削減できます。さらに、異なる部品間で同じ特徴を持つ部品を標準化することで、大量生産にも役立ちます。

まとめると、 DFMによるコスト削減は、是正ではなく予防であるため、非常に大きな効果をもたらします。CNC加工の最適化の原則を設計自体に組み込むことで、 CNC加工におけるDFMは製造の各工程をスムーズにします。これにより、優れた設計・製造コスト管理が実現し、サイクルタイムの短縮、廃棄物の削減、そしてよりスマートな材料使用が可能になります。ひいては、競争力、製造性、そして収益性を高めた製品が実現します。

CNC 部品の製造可能性設計解析を実行するにはどうすればよいでしょうか?

コンピュータ支援設計(CAD)によって設計された製品やアイデアの機能性を、費用対効果が高く信頼性の高い製品やシステムにするためには、計算に基づいた製造性設計(DFM)分析が不可欠です。本質的には、DFMの観点からCNC部品の設計評価を多次元的に分析することです。これは、加工が実際に行われる前に、潜在的な製造上の問題を積極的に特定し、解決することを目的としています。このプロセスは、部品が効率的かつ正確な製造のために最適化されていることを確認するために、主要なDFMチェックポイントを体系的にレビューすることに基づいています。以下の表は、この評価への体系的なアプローチとして提供されており、実用的なCNC加工設計ガイドとしても役立ちます。

| 分析の次元 | 重要な考慮事項(DFMチェックポイント) |

| 形状と特徴 | 内部に鋭角な角はなく、必ず半径を使用してください。設計要件:壁厚は均一かつ適切であること。可能な限り標準の穴サイズであること。工具のアクセスと工具クリアランスを考慮した設計であること。 |

| 許容差と仕上げ | 許容誤差は現実的な値のみを使用してください。表面仕上げは必要以上に大きく指定しないでください。重要な測定値を明確に示してください。 |

| 素材と在庫 | 切削加工のしやすさに基づいて選定できます。在庫材料の標準サイズを考慮に入れてください。新たに必要となる材料の概算コスト。 |

| セットアップと固定具 | しっかりと固定できるベースを提供し、セットアップ回数を削減し、選択したセットアップで機能にアクセスできるようにします。 |

効果的な製造性設計(DFM)解析とは、本質的にはDFMチェックポイントに基づく体系的なプロセスを意味します。エンジニアは、形状から治具に至るまで、 DFM解析のチェックポイントを体系的に解析し、 CNC部品の設計評価にフィードバックすることができます。これにより、CNC加工設計ガイドに基づいた予測可能な製造に最適な設計が実現します。

どのような一般的な DFM エラーが CNC 加工コストの増加につながる可能性がありますか?

設計における些細な見落としが、コストを天文学的な数字にまで膨れ上がらせることは驚くべきことです。 よくあるDFMエラーを回避することが、製造コスト管理を成功させる鍵となります。CNC設計の最適化に重点を置いた積極的なレビューを数回実施することで、こうした落とし穴に陥ることを防ぎ、設計が確実に機能し、収益性の高いものになるよう保証できます。多くの場合、これはコスト削減と信頼性の向上につながります。以下の表は、よくあるミスとその影響をまとめたものです。

| 一般的なDFMエラー | 結果 | 設計最適化ソリューションの主要原則 |

| 不必要な厳しい許容範囲 | 加工時間が増加し、特殊な工具や検査が必要となり、部品コストが上昇します。 | 重要な部品の機能のみに基づいて許容範囲を指定します。 |

| ツールアクセスとジオメトリを無視 | これにより、加工にかかる時間、工具の摩耗、工具の破損の可能性が増加します。 | 内部の詳細を最小限に抑えます。これが本当に重要な場合は、組み立て済みの部品を使用することもできます。 |

| 過度に複雑な内部機能 | 加工時間が長くなり、工具の摩耗が増加し、工具が破損するリスクが高まります。 | 内部ジオメトリを簡素化し、必要に応じて組み立てられたパーツを使用します。 |

| 材料の誤った選択 | 機械加工中のトラブル、切削工具の摩耗、材料の無駄。 | 材料を選択する際には、機能性、コスト、加工を考慮して慎重に行う必要があります。 |

つまり、収益性の高い製品の効果的な製造コスト管理は、一般的なDFMエラーの把握から始まります。シンプルさ、標準ツール、そして許容誤差に重点を置いた設計最適化ソリューションを統合することで、設計者はCNC設計最適化において優れたパフォーマンスを実現できるようになります。これにより、初期のDFMプロセスでよく見られるコストのかかるエラーを排除できます。

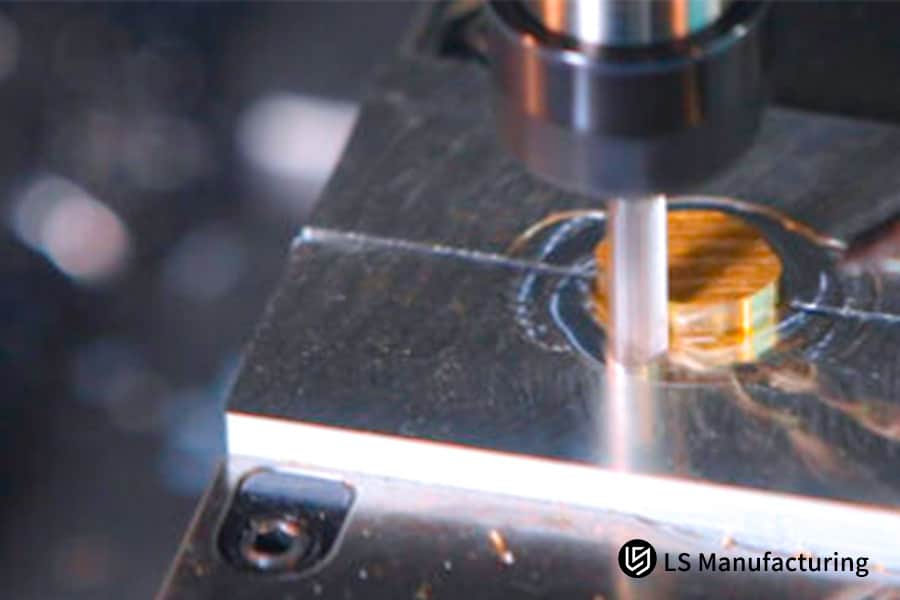

図2: CNC加工の労力に影響を与える要因:形状、公差、材質、サイズ(LS Manufacturing社)

設計の簡素化により CNC 加工の効率を向上させるにはどうすればよいでしょうか?

設計簡素化戦略へのアプローチの一つは、加工効率を大幅に向上させる非常に効果的なツールです。重要な点は、 CNCプロセス最適化の最も基本的な形態が、問題の根本原因において製造の複雑さを簡素化するように設計されており、処理時間とエラーの可能性を低減することで、 CNC加工の信頼性とコスト削減を向上させることです。

セットアップと操作の削減

加工効率を向上させる最も効果的な方法の一つは、段取り回数を減らして加工できる部品を設計することです。つまり、すべての重要な形状にできるだけ少ない側面からアクセスできるように配置することです。段取り回数を4回から1回または2回に減らせば、治具の交換や再調整といった非切削時間を大幅に削減でき、 CNC加工のコスト削減とリードタイムの短縮に直接貢献します。

標準化と機能の組み合わせ

優れた設計簡素化戦略として、穴サイズ、コーナー半径、ポケットサイズの標準化が不可欠であることが明確に認識されています。これにより、1つの工具で様々な形状を加工でき、複数回の工具交換の必要性を削減できます。逆に、小型で独立した部品を1つの複雑な機械加工部品に統合することで、在庫の削減やCNCプロセス最適化の実現に加え、小型部品の組み立てに関連する工程が不要になります。

滑らかなツールパスのための形状最適化

さらに、スムーズな工具移動を実現する形状最適化は、設計が製造可能であることを意味し、より少ない、よりスムーズで最適な工具パスを確保します。つまり、形状最適化によって深く狭い穴を排除することが可能になります。最適な形状は、より高い送り速度、アグレッシブな切削、そして工具摩耗の低減をもたらし、これらはすべて製造プロセスの最適化に正比例するからです。

不必要な精度よりも機能を優先する

CNC加工プロセスの最適化には、以下の点を考慮する必要がある。加工時間が大幅に増加する原因は、細部の精度が不適切であることにあり、その結果、加工時間が3倍になる可能性がある。コスト削減を目的としたCNC加工においては、標準加工公差が、細部の精度が不適切であることの解決策となる可能性がある。

結論として、製造生産性を最大化するには、意図的な設計簡素化戦略が不可欠です。セットアップの最小化、フィーチャの標準化、部品形状の最適化に重点を置くことで、エンジニアは加工効率を大幅に向上させることができます。CNCプロセス最適化へのこの包括的なアプローチは、生産を加速させるだけでなく、品質の一貫性を高め、最初の設計段階から真にコスト削減効果の高いCNC加工を実現します。

公差設計は CNC 加工のコストと品質にどのような影響を与えますか?

部品の公差とそのコストは、品質と仕様公差を左右する大きな要因です。インテリジェントな公差設計最適化は、機能ニーズと製造現場のニーズを統合し、加工コスト管理において不可欠なツールとなります。包括的なDFM材料分析を通じたインテリジェントなアプリケーションは、精度を効果的に活用するためのソリューションを提供します。

- 精度は直接的なコスト増を招く: 必要以上に厳しい公差は、大きなコスト増加要因となります。そのため、加工速度の低下、複数工程の作業、特殊な工具の使用、そして厳格な検査が必要になります。公差設計の最適化の中心的な目標は、このような精度を重要な機能特性や嵌合特性にのみ確保し、全体的な加工コストを効果的に抑制することです。

- 差別化された公差が性能と経済性を両立:最適化は選択的です。そのため、部品によっては、CRTでは厳しい公差のインターフェースが求められる一方で、その他の部分では比較的許容差の小さいインターフェースが求められる場合があります。このアプローチにより、必要な箇所では適切な機能が確保されると同時に、重要でない箇所への加工コスト管理のプレッシャーが軽減され、品質とコストの完璧なバランスが実現します。

- 材料とプロセスが実現可能性を左右する:公差の達成と材料プロセスの間には不可避的な関係があります。DFMにおける材料分析はDFMにおいて極めて重要な部分です。材料強度が高いほど、機械加工時のコストが高くなります。また、CNC工作機械の公差限界についても考慮する必要があります。許容範囲を高く設定すれば、必然的に費用も増大します。

- 標準化により予測可能な結果が保証される:現在、すべての部品に標準化された公差が求められており、ばらつきがあると後々追加コストが発生します。この手法は、公差設計の最適化というシンプルながらも強力な手段であり、効果的な加工コスト管理をサポートします。

したがって、製造性を考慮した最適な設計を実現するには、インテリジェンスに基づく公差設計戦略が必要です。さらに、 DFM材料解析によって、最高の精度ではなく、必要なレベルの精度が求められることが明らかになったため、効果的な公差戦略を用いたCNC加工公差設計の最適化は不可欠です。このような設計戦略は、部品の機能性を確保しながら、最適な加工コスト管理を実現します。

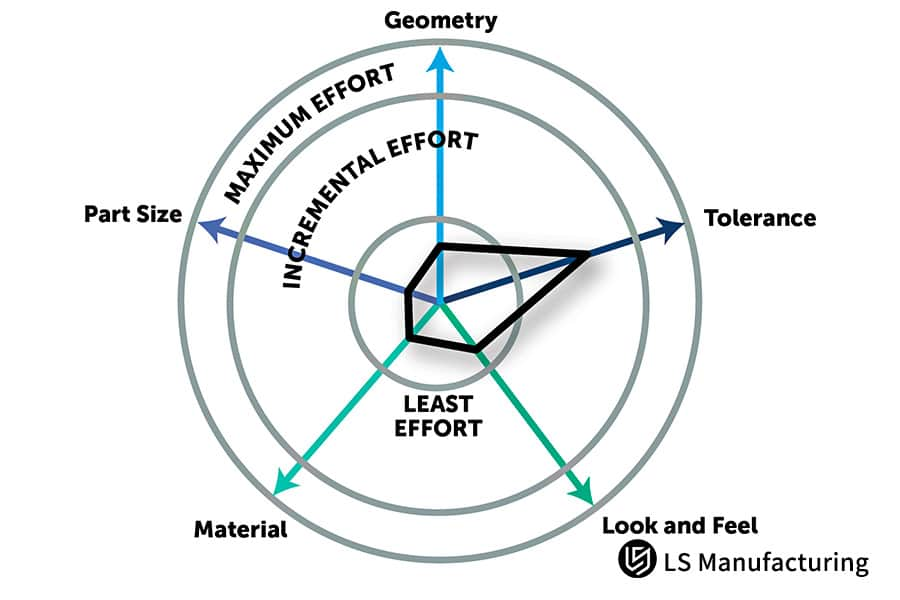

図3: CNC加工の安定性ガイド: LS Manufacturingによる部品の振動例

DFM 分析を通じて材料選択でコストの最適化を実現するにはどうすればよいでしょうか?

部品のコストと製造可能性は、材料の選択に起因します。これは、DFM材料分析の標準化によって材料選択の最適化を再開発するために不可欠です。このタスクでは、製造可能性に関連する材料特性を考慮し、 CNC製造性設計に関連する加工コスト管理に直接影響を及ぼします。

直接加工効率のための切削性評価

材料選定の最適化における中心的なテーマは、被削性に基づいた材料グレードの選択です。DFM材料分析は、硬度、切削片形成、耐熱性など、複数の材料特性に基づいて行われます。被削性に基づいて材料グレードを選択することで、送り速度の向上、工具寿命の延長、そして表面仕上げの向上が実現します。

標準在庫を最大限に活用して廃棄を削減

コスト削減のための最も簡単な方法の一つは最適化です。最適化の目的は、在庫部品の標準サイズを最大限に活用することです。製造性を考慮した設計(DFM)CNC評価では、スクラップや端材を最小限に抑えるために、特定のサイズバリエーションを考慮することが推奨されています。

代替材料による性能のバランス

性能要件を満たす材料は複数存在します。詳細なDFM材料分析により、利用可能な代替材料を調査できます。例えば、機械加工後に熱処理が必要な合金の代わりに、プレハードン鋼材を選択することで、歪みの発生を防ぎ、材料選定の最適化によって製造プロセスを簡素化できます。

所有コスト

より優れた材料は、必要な特性を最も低い所有コストで提供します。このアプローチは、例えば、比較的高価だが加工が簡単な材料が、加工時間と工具摩耗の価値を最小限に抑えることで、最終的に最も低コストになる理由を説明できるかもしれません。この包括的な視点は、戦略的なCNC加工コスト管理とインテリジェントな材料選定の最適化の中心となります。

つまり、材料の選択は、 CNC製造性を考慮した設計において最も重要な決定事項とみなされます。DFM材料解析を用いることで、設計者は選択した材料を最大限に活用することができます。このアプローチは、無駄を最小限に抑えながら部品を容易に製造できる材料を選択するのに役立ちます。

早期にサプライヤーを関与させることで、DFM 実装の有効性をどのように向上できるでしょうか?

設計プロセスの初期段階で製造の専門知識を統合することは、最適な結果を得るために不可欠です。サプライヤーとの積極的なコラボレーションは、 DFMの共同導入を成功させるための強力な戦略です。設計初期段階の関与を重視するこのアプローチにより、製造現場の実情を設計に直接反映させ、最終決定前に設計を改善することができます。効果的なCNC加工サプライヤーとのコラボレーションは、コンセプトと製造現場の間のギャップを埋めます。

- 高コストの再設計ループの必要性を軽減:設計初期段階の関与において最も重要な要素は、多くの場合、設計プロセスの最終段階での変更を回避することです。サプライヤーが設計コンセプトを垣間見ることができれば、材料が加工できない領域を容易に特定できます。これはこの段階では無料で行うことができますが、後で行うとコストがかかりすぎます。

- 専門的なプロセスと材料に関するガイダンスの提供:経験豊富なサプライヤーが持つプロセス能力と材料性能に関する知識は非常に役立ちます。設計者は、サプライヤーとの連携により、最適な加工プロセス、可能な材料公差、そしてより加工性が高く、よりコスト効率が高く、かつ機能性も維持できる代替材料に関する推奨事項を活用できます。

- 初日からコストとリードタイムを最小限に抑える: DFMの共同導入における重要な目標は、効率性を重視した設計です。CNC加工サプライヤーとの連携により、関係者による共同開発が可能になり、段取り替え不要、工具の共有、機械加工の簡素化といった設計の実現が可能になります。こうした取り組みは、タスク開始当初から、コストとリードタイムの主因となる要因を可能な限り最小限に抑えるというニーズに応えます。

- 整合性の構築と製造可能性の確保:対話と対話のプロセスは、目標と限界についての整合性と理解を継続的に形成します。これにより、製造可能な設計におけるイノベーションの実現を目指します。したがって、整合性のプロセスは、不整合のリスクを軽減し、管理可能な目標を提示して達成し、製造段階をスムーズに進めるプロセスを実現します。

結論として、サプライヤーとの連携による設計初期段階への関与は、変革をもたらす力を持っています。製造工程への投入を、事後対応的な制約から、事前対応的な設計優位性へと根本的に転換します。特にCNC加工を専門とするサプライヤーとの連携によるDFMの共同導入は、開発の加速、総コストの削減、そして高品質な製品を納期通りに予算内で市場に投入できる可能性を飛躍的に高めることが実証されています。

図4: LS Manufacturingによる製造可能性分析のための最適化されたCNC部品の共同設計

LS Manufacturing Medical Device Industry: 整形外科用インプラント用チタン合金部品のDFM最適化

大手医療機器メーカーは、新しい整形外科用機器の製造において複雑な課題に直面していました。 チタン合金部品の加工は高額で時間がかかり、製品の実現可能性を危うくしていました。この事例は、CNC加工の設計における考慮事項の一つであり、これを怠ると、革新的な医療製品であっても成功を阻害する可能性があることを示しています。医療機器のDFM最適化において、専門家の介入が必要であることが明らかになりました。

クライアントの課題

インプラントは格子構造をしており、製造が困難で機械加工も困難でした。さらに、インプラント固定用のネジ穴も複雑化を招いていました。さらに、インプラント表面の表面仕上げ要件は必要以上に厳しく、加工時間の増加を招き、医療機器のDFM最適化の必要性が高まりました。

LS製造ソリューション

エンジニアリンググループが実施した分析には、チタン合金部品の加工方法に関する綿密な検討が含まれていました。強度維持と加工工具のアクセス性向上を両立させるための格子構造の最適化、部品を様々な方向から加工するための固定穴の形状、そして機能上の必要性に基づいた最終的な表面仕上げ仕様の変更など、様々な推奨事項が提示されました。これらの変更は、生体適合性金属の実用的なCNC加工設計上の考慮事項に基づいて実施されました。

結果と価値

医療機器のDFM最適化における協働的な取り組みは、並外れた成果をもたらしました。ユニットあたりの加工コストは35%削減され、加工時間は40%短縮されると見込まれました。さらに、導入によって製造性が向上し、ファーストパス歩留まりは99.5%にまで向上しました。このLS Manufacturing社の成功事例は、医療機器の極めて重要な機能に関わるワークフロープロセスにおいて、ROIと能力に対する設計手法の有効性を実証しています。

このプロジェクトは、LS Manufacturingの決定的な成功事例です。チタン合金部品の加工における制約と可能性を深く理解した専門家主導の医療機器DFM最適化が、単なるコスト削減策ではないことを力強く示しています。実用的なCNC加工設計の考慮事項を早期に適用することで、困難なプロトタイプを信頼性が高く、高品質で、商業的に実現可能な製品へと変貌させ、臨床的およびビジネス的な成功を確実にしました。

CNC 機械加工部品に DFM を適用して、さらにレベルアップする準備はできましたか? クリックして最適化してください。

サプライヤーとの効果的な DFM コラボレーション プロセスを確立するにはどうすればよいでしょうか?

適切に構造化されたDFM協働プロセスは、設計と製品間の移行を可能にし、製造プロセス自体の結果として生産される可能性もあります。これは、同じCNC加工エンジニアリングガイドを使用して、設計と製造の協働を促進できる構造化されたサプライヤー管理と連携して実施されるべきです。

- 明確な役割とマイルストーンを事前に定義する:プロジェクト開始当初から、役割、期待値、マイルストーンを明確にしておくことが重要です。関係者全員が統一されたCNC加工エンジニアリングガイドを使用することで、設計と製造の連携が非常に効果的になります。

- テンプレートによる情報交換の標準化:設計、フィードバック、変更に関する情報交換プロセスは、テンプレートを用いて実現されるべきです。これは、効率的なサプライヤー管理における主要な要件の一つです。テンプレートの使用は、DFM共同プロセスにおける効果的なコミュニケーションを確保します。

- 一元化されたデジタルプラットフォームの構築:これには、ビジネスのコラボレーションプロセスを一元化されたデジタルプラットフォームに移行することが含まれます。これにより、リアルタイムの設計・製造コラボレーションが可能になり、明確な監査証跡が作成され、 DFMコラボレーションプロセスの効率が大幅に向上します。

- 積極的な早期レビューをスケジュールする: 正式なDFMレビューは、最終チェックではなく、設計の主要なマイルストーンに組み込みます。サプライヤー管理におけるこの積極的なアプローチにより、変更が容易かつ低コストで済む段階で問題を解決できます。製造性に関する原則を最初から組み込むことができます。

したがって、 DFMコラボレーションプロセスを成功させるには、構造、コミュニケーション、そしてパートナーシップの分野で強固な基盤を確立する必要があります。サプライヤー管理に対するこの戦略的なアプローチは、サプライヤーとの関係を変革し、 設計と製造のコラボレーションによって革新的で最適な製造性を備えた設計を確実に生み出します。

よくある質問

1. このプロセスのどの段階で DFM 分析が最も役立ちますか?

DFM解析のプロセスは、コンセプト設計段階と詳細設計段階で最も役立ちます。設計変更は不可能であり、早期介入アプローチを用いることでのみ防止できるという考え方です。LS Manufacturingという会社は、DFM解析の実施が求められる顧客に対し、まず予備設計を完了させるようアドバイスしています。

2. DFM の最適化によって最終製品の機能やパフォーマンスは影響を受けますか?

専門家によるDFM最適化とは、製造プロセスの最適化が機能を損なうことなく行われることを意味します。LS Manufacturingのエンジニアが保証するすべての最適化ソリューションは、機能を損なうものではありません。

3. DFM 分析は小ロット製造プロセスに使用できますか?

DFM解析は、最終バッチの規模に関わらず、常に重要です。小ロット生産の場合、DFM解析の活用が効果的です。LS Manufacturingは、最終バッチの規模に応じて、様々なプロジェクトに対応したDFM解析ソリューションを提供しています。

4. DFM 分析を実行するために一般的に利用されるドキュメントは何ですか?

DFM分析には、完全なモデル、図面、技術仕様、設計が必要となることにご注意ください。プロジェクトのフェーズに応じて、LS Manufacturing社からデータ要件リストが提供される予定です。

5. DFM 最適化を使用するとどのようなコスト上のメリットが得られますか?

DFMの最適化によるコスト削減は平均して20%から40%の範囲となります。LS Manufacturingが提供する費用対効果分析レポートには、各プロジェクトに含まれる各コスト項目のコスト削減の内訳が反映されています。

6. DFM 推奨事項を効果的に実装するにはどうすればよいですか?

LS Manufacturing は、提供される実装サービスに加えて、変更管理のプロセスに関して DFM が行った推奨事項の実装も支援します。

7. DFM プロセスでは組み立て可能性の側面が考慮されていますか?

DFMを詳細に検討するには、製造性と組立性を考慮する必要があります。DFM LS Manufacturingが提供するサービスは、開発中の製品の組立または加工能力を保証することです。

8. DFM 分析を使用して既存の製品を最適化できますか?

既存製品については、製品再設計の最適化を含むサービスを提供します。DFMを通じて実施されるコスト最適化分析は、企業の既存製品においてコスト最適化が達成可能な領域を把握するのに役立ちます。

まとめ

DFM分析と最適化により、企業は製品のコンセプト化段階からコストリーダーを特定できます。また、製造プロセスの生産性を向上させ、プロジェクトの進捗を促進することも可能になります。エンジニアリング分野における長年の専門知識と専門知識を有するLS Manufacturingは、DFM分析に関する包括的なサポートを提供し、お客様が品質とコスト効率の目標を達成できるよう支援します。

LS ManufacturingのDFMエキスパートに今すぐお問い合わせください。初期分析と最適化戦略のご提案を無料でご提供いたします。専門家の知識をぜひご活用ください。お客様の成功をお手伝いいたします。カスタマイズされたコスト最適化戦略に関する詳細な分析レポートを今すぐご入手ください。

製造性設計を最適化し、より高い品質と効率を低コストで実現します。今すぐカスタマイズされた生産ソリューションを入手しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com .1