CNCフライス加工は、熾烈な競争が繰り広げられるこの環境において、喫緊の課題に対する最も現実的なソリューションを提供します。一方では、複雑な部品の高精度かつ均一性に対する高い要求が製造業者を苦しめています。他方では、多様な市場ニーズへの小ロット対応が進む中で、リードタイムの短縮とコスト管理の必要性が高まっています。これらの問題は主に、従来の方法が人手に過度に依存していることに起因しており、非効率で、ミス発生率が高く、柔軟性に欠けています。

これらの基本的な問題に対処することで、 CNCフライス加工プロセスは現代の精密製造の基盤の上に直接構築されます。本稿では、動作原理、プロセスの手順、使用される材料、利点、そしてLS Manufacturing社がこの技術をどのように適用し、顧客に卓越した価値を提供しているかについてのエンジニアリングベースのケーススタディに基づいて、この開発の詳細な分析を提供します。 このようにして、責任あるパートナーを求めるエンジニアと、この人生を変えるようなテクノロジーについての知識を増やしたいマネージャーの両方に、実用的な洞察が提供されます。

CNCフライス加工のクイックリファレンスガイド

| トピック | 要点をまとめる |

| 動作原理 | これは、コンピュータ制御の回転ツールを使用するという非常に単純な原理に基づいており、このツールは事前に定義されたルート上を移動して材料を正確に除去します。 |

| 主な手順 | CADでの設計、CAMでのプログラミング、セットアップ、パラメータの調整、そして自動加工。 |

| 一般的な操作 | これには、荒加工から仕上げ加工までの面、端面、ポケット、輪郭フライス加工、および穴あけが含まれます。 |

| 適切な材料 | 金属、プラスチック、複合材料、セラミック。 |

| 主なメリット | 高精度、自動化、複雑な部品の加工能力。生産性と柔軟性。 |

| 選考基準 | 部品の複雑さの度合い、バッチサイズ、材質、予算、表面仕上げに関する要件。 |

CNCフライス加工の特徴は、コンピュータ制御による高精度な材料除去加工です。CNCフライス加工の原理には、様々な種類のフライス加工操作と材料に対応するために設計、プログラミング、セットアップ、自動加工、検査などが含まれます。複雑な部品製造におけるこの技術の主な利点は、精度、自動化、そして柔軟性です。部品の仕様、体積、材料、仕上げのニーズによって、どの技術を選択するかが決まります。この技術は、多くの産業用途において、生産効率と信頼性の高いパフォーマンスを保証します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

このガイドの実践的な知見は、LS Manufacturingの最前線における広範な5軸CNC加工から得られたものです。当社が推奨する手法(治具固定から仕上げまで)は、製造技術者協会(SME)の基礎基準に照らして継続的に検証されています。 そのため、ツールの選択や加工パラメータに関するアドバイスは、単なる逸話的な経験ではなく、実証された製造科学に基づいており、プロジェクトに確かな技術的基礎を提供します。

複雑な機械加工は、定義上、最高レベルの精度を実現するための、制御された予測可能なワークフローを意味します。品質と効率を体系的に管理するために、米国生産在庫管理協会( APICS )の原則は当社のプロセス設計の一部となっています。航空宇宙用合金から医療グレードのプラスチックまで、あらゆる加工にこの原則を適用することで、再現性の高い精度と納期遵守を実現しています。これは、あらゆる顧客分野の高度な製造業において非常に重要です。

LS Manufacturing CNCガイドは、現場で実証された技術と、実用的な戦略を提供する業界承認のフレームワークを統合しています。これにより、技術標準と運用規律が強力に融合し、確固たる基盤を形成します。私たちは、この深く実践的な専門知識を、お客様が現代のCNCフライス加工の複雑さを理解できるよう、明確なガイダンスへと変換することを目指しています。

図1:LS Manufacturingのフライスカッターの完全かつ多様なコレクション

CNC ミリングとは何ですか?

CNCフライス加工とは?一般的には、コンピュータ制御システムを用いて、回転する切削工具をワークピースに対して相対的に移動させることで材料を切削する工作機械を用いて、オーダーメイドの部品を加工することを指します。動作原理:プロセッサが加工方法を策定し、パラメータを選択してCNC装置にプログラムを入力すると、サーボモーターの制御下で、工具とワークピースが設定された軌道に沿って相対的に移動することで、切削と自動加工が実行されます。

部品設計が複雑に感じられますか?当社の技術チームにご相談ください。無料のCNC加工設計ガイドとDFMをご提供いたします。設計を基礎から最適化するだけでなく、製造性を向上させながらコストを削減するお手伝いをいたします。

CNC ミリングはどのように機能しますか?

CNCフライス加工プロセス CNCフライス加工は非常に正確で自動化されており、通常、金属、プラスチック、その他多くの材料から複雑な形状の部品を加工する際に行われます。CNCフライス加工の仕組みを完全に理解するには、 CNCフライス加工の手順を段階的に理解することが不可欠です。詳細なプロセスについては、LS Manufacturingチームが後ほど説明します。

- 製品図面: CAD は、コンピュータ支援設計ソフトウェアを使用して、製品に応じて、フライス加工する穴のサイズと位置、および図面に区切られた溝を描画する必要があります。

- 切削ツールを選択します: 切削工具の選択は、製品の材質とその処理方法に応じて行う必要があります。例えば、アルミニウム合金の場合は、硬質超硬合金製のねじ切りドリルとフライスカッターが適用できます。

- 切断パスを設計します。 図面に従って、切断経路と製品を加工する順序を確認し、プロセス全体を効率的にします。

- 工作機械パラメータの設定:材料の硬度と製品の要件に基づいて、適切な切削速度、送り速度、および切削深さを選択します。例えば、材料がアルミニウム合金の場合、フライスカッターの回転速度を2,000 r/min、切削速度を314 m/min、フライス送りを0.06 mm/刃などに設定します。

- ワークピースの取り付け: フライス盤内でのワークの固定は、治具またはその他のツールの取り付けによって、ワークピースの処理に合わせて正確に位置決めされながら安定するように行われます。

- 加工作業:まず、ワークがしっかりと固定され、機械パラメータが正しく設定されていることを確認してください。その後、フライス加工を開始できます。加工中は、切削状況に注意し、適切なタイミングで切削パラメータを調整することで、良好な品質が得られるようにしてください。

- 加工検査:フライス加工後の仕上げ面の状態を確認します。寸法検査、表面品質などを確認します。

- 後処理: 適切に構造化されたアプローチにより、厳しい公差の機械加工を必要とするプロジェクトでも、品質を保ちながら効率的に実行できるようになります。

フライス加工作業にはどのような種類がありますか?

金属加工の効果的な方法の一つに、コンピュータ数値制御フライス加工があります。コンピュータ制御工作機械の能力により、回転するフライスカッターを用いて高精度な材料除去を維持することができます。様々な要件と実際の適用状況を考慮して、 CNCフライス加工にはいくつかの種類があります。標準的なフライス加工には、以下のものがありますが、これらに限定されるものではありません。

- フェイスミリング: 最も一般的なフライス加工法であり、工具面と平行な平面のフライス加工に用いられます。フライスカッターは主軸に取り付けられることが多いです。面フライス加工には2つの方法があり、1つは特定の直径のカッターを使用してワークピースを1回のストロークで加工する方法、もう1つは直径が大きく、ワークピースの仕上げに複数回のストロークが必要となるフライスカッターを使用する方法です。

- エンドミル加工: エンドミル加工における工具軸は、加工面に対して直角です。一般的に加工される形状は、輪郭、溝、キャビティなどです。主な用途は、高度な精密加工サービスです。

- コピーミリング: これは、ツールのパスがワークピースの輪郭に沿う自由形状または曲面のフライス加工に応用されます。

- ステップミリング: ショルダーミル加工またはエンドミル加工とも呼ばれ、 90°のショルダー面または段付き面を加工する方法です。工具の側面(切込み角)は回転軸と平行です。

- 輪郭フライス加工: これは、ワークピースの内部または外部の輪郭を機械加工するプロセスであり、ワークピースの形状を正確に考慮してツールパスが適切に計画されます。

- プランジミリング: 深いキャビティを加工する場合、この方法は非常に効果的です。この特殊なフライス加工では、長い工具をワークピースに垂直に挿入して切削加工を行います。

- ヘリカルミリング: これは、螺旋状のカッターのパスを持つフライス加工の形式で、通常は円筒面または円錐面の加工に採用されます。

- ポイントフライス加工:主に小穴や複雑な形状の小さな領域の加工に使用されます。非常に小さな工具移動による切削により、高い精度が得られます。

- スロットミリング: スロットフライス加工では、 T スロット、ダブテール スロット、およびあらゆる種類のスロット用に材料が加工されます。

- ドリリングとフライス加工:ドリリングは通常、それ自体が 1 つの方法ですが、フライスカッターを使用して実行することもでき、多くの場合は CNC マシンを使用して実行されることから、これらの統合された精密機械加工サービスがいかに柔軟であるかがわかります。

- キャビティミリング: これは、金型のような複雑な形状の内部キャビティをフライス加工するフライス加工の一種です。非常に精密な工具パス計画が必要となるため、あらゆるフライス加工の中でも、複雑な部品の加工において最も重要な工程の一つです。

- 粗研削と微研削: 荒削りでは、積極的なパラメータ設定により大量の材料が削り取られます。一方、仕上げ削りでは、軽い切削で優れた表面仕上げを実現します。仕上げ削りは、粗削りから最終的な仕上げまで、フライス加工の全範囲を網羅しています。

図2:LS ManufacturingによるCNCフライス加工におけるチャタリング制御と工具最適化

LS Manufacturingの精密加工ソリューション:UAV用軽量ランディングギアブラケットの製造課題を克服

精密機械加工が求められる数多くの用途の中でも、文字通り1グラム、1ミクロン単位の精度が問われる航空宇宙部品ほど要求の厳しいものは他にほとんどありません。その好例の一つとして、高高度・長時間滞空型無人航空機(UAV)用の軽量ランディングギアブラケットの製造プロジェクトが挙げられます。以下のセクションでは、当社のアプローチについて解説します。

顧客のジレンマ

顧客は、次世代HALEドローンの着陸装置ブラケットに、強度と軽さを両立させるという要求を強く持っていました。このセクションは、深いポケットを持ち、薄肉で、形状が複雑で、最高強度の7075アルミニウムで一体化されていました。従来の複数段加工では、位置決め誤差が生じ、歪みを制御できず、重要な部品の信頼性が損なわれます。 疲労強度、以前のサプライヤーとの開発スケジュールの停滞など。

LS製造ソリューション

この複雑な部品の製造には、エンジニアリングチームが主導するカスタムメイドの5軸同時加工プロセスを採用しました。5軸加工をフル活用することで、エラーのないワンセットアップ加工を実現しました。独自の多段階切削戦略により、薄板ウェブの応力管理にも成功しました。さらに、厳格な工程内検査により、すべてのユニットが航空宇宙加工における最高水準の寸法精度基準を満たしていることを保証しています。

提供される結果と価値

最終的に機械加工されたブラケットは15%の軽量化を実現し、強度とライフサイクルの両面ですべての目標を達成しました。99.5%の直行率を達成し、クライアントの開発サイクルを30%短縮しました。この部品の製造成功により、このドローンの市場投入までの期間短縮に道が開かれ、このミッションクリティカルな航空宇宙部品のための強力な高性能サプライチェーンが構築されました。

このプロジェクトは、あらゆる課題を解決するには、高度な5軸CNC加工能力、深いプロセス知識、そして厳格な品質システムを備えたパートナーが必要であることを如実に示しています。私たちは、エンジニアリングとの統合ソリューションを通じて、ボトルネックを解消し、それをクライアントとの競争優位性へと転換しました。

軽量かつ高精度な複雑な構造部品の製造は、まだお悩みですか?材質、プロセス、性能など、LS Manufacturingの専門チームは、お客様のニーズに合わせたCNCフライス加工サービスを提供いたします。今すぐ当社の航空宇宙プロジェクト専門家にご連絡いただき、部品図面をご提出いただければ、お客様に合わせた実現可能性分析とCNC加工のお見積りをご提出いたします。

カスタムミリングではどのような材料が一般的に使用されますか?

アルミニウム

アルミニウムは、軽量、高強度、加工性、耐腐食性に優れ、多くの優れた特性を備えており、産業界で幅広い用途に使用されています。密度は約2.7g/cm³で、銅や鋼のわずか3分の1でありながら、非常に高い強度を誇ります。さらに、アルミニウムは優れた電気伝導性と熱伝導性を備えており、電力、電子機器、熱交換器など、幅広い用途に活用できます。また、アルミニウムは当社の包括的なCNCフライス加工サービスにおける中核素材の一つでもあります。

一般的に使用されるアルミニウム合金には、2024、5052、6061、7075アルミニウムなどがあります。2024合金は強度が高く、耐疲労性に優れているため、航空機の構造に広く使用されています。一方、 5052は耐食性に優れているため、燃料タンクや配管の製造に使用されています。6061は溶接性と加工性に優れているため、車両のフレームに広く使用されています。高強度の7075アルミニウムは、高応力部品の製造に使用されますが、特定の条件下で処理する必要があるため、 CNC加工コストにも大きく影響します。

鋼鉄

CNC加工には様々な合金鋼を使用できます。高い成形性と溶接性が求められる場合、またギアやシャフトなどの応力に耐える用途の部品の場合は、合金鋼の適用が検討されます。CNC加工用鋼の主な種類は、ステンレス鋼、低炭素鋼合金、工具鋼です。高強度、高延性、優れた耐摩耗性、耐腐食性が求められる部品には、ステンレス鋼が強く推奨されます。さらに、ステンレス鋼は加工性にも優れ、溶接や研磨も良好です。低炭素鋼は、コストが重視され、用途が汎用的な場合に適しています。

銅

銅は、機械加工において非常に人気のある材料の一つであり、多くのユニークな特性を備えています。導電性と熱伝導性に優れており、その高い伝導率から、電気・電子機器用途に最適です。また、銅合金は美しい外観から、宝飾品の製造にも用いられています。代表的な用途としては、ワイヤー、磁気機器、宝飾品などが挙げられます。

銅の挙動を理解することは、 CNCフライス加工プロセス全体において不可欠です。独特の特性を持つ一般的な銅合金には、真鍮や青銅などがあります。一般的に、真鍮は銅と亜鉛の合金です。非常に柔らかい金属で、潤滑剤なしでも扱うことができます。真鍮の共通の特徴は、優れた導電性、耐食性、そして加工性です。そのため、この材料は、高強度を必要としない用途において、低強度のファスナー、電気機器、消費財、配管設備の製造に使用されています。

一方、青銅は銅と錫を主成分とし、その他の複合元素が添加されています。密度が高く、硬く、耐腐食性に優れています。加工性に優れているため、ベアリングやギアなどを必要とする精密機械に使用できます。アルミニウムとリンを添加することで、耐衝撃性と強度が向上します。

チタン

このCNC金属は非常に高い強度と軽量性を備えており、優れた強度対重量比を実現しています。さらに、耐食性、熱伝導性、生体適合性にも優れているため、生体医療用途向け部品のCNC加工に適しています。チタンには、溶接、不動態化処理、陽極酸化処理といった適合処理が施されており、美しい外観と保護性能が得られます。電気伝導性は低いものの、熱伝導性は良好で、融点が高いことがチタンの主な特徴です。

さらに、チタンは医療・軍事分野、航空宇宙・自動車産業における高性能機械部品の製造にも使用できます。さらに注目すべきは、チタンはCNC工作機械の切削工具の製造にも適していることです。

プラスチック

金属は、その多様性と比較的低コスト、そして加工時間の短縮により、機械加工用材料として高い人気を誇っています。特性と用途に応じて分類された膨大な数の種類があり、例えばPOM、ABS、PVCなどがあります。これらは低密度で高強度、そして高い可塑性を持つ材料です。その用途は、電子機器や自動車産業の製造から環境保護まで多岐にわたります。CNCフライス加工における最適な方法は、金属の場合とは異なり、この違いが最終的なCNC加工コストに影響を与えるもう一つの要因となっています。

セラミック

それ以外にも、一般的な非金属材料としてセラミックスが挙げられます。セラミックスは、高強度、高硬度、高摩擦抵抗、耐腐食性、耐高温性といった数々の利点を誇ります。中でも、工業製造、電子機器、航空宇宙分野でよく使用されるものとしては、アルミナセラミックス、窒化ケイ素セラミックス、炭化ケイ素セラミックスなどが挙げられます。

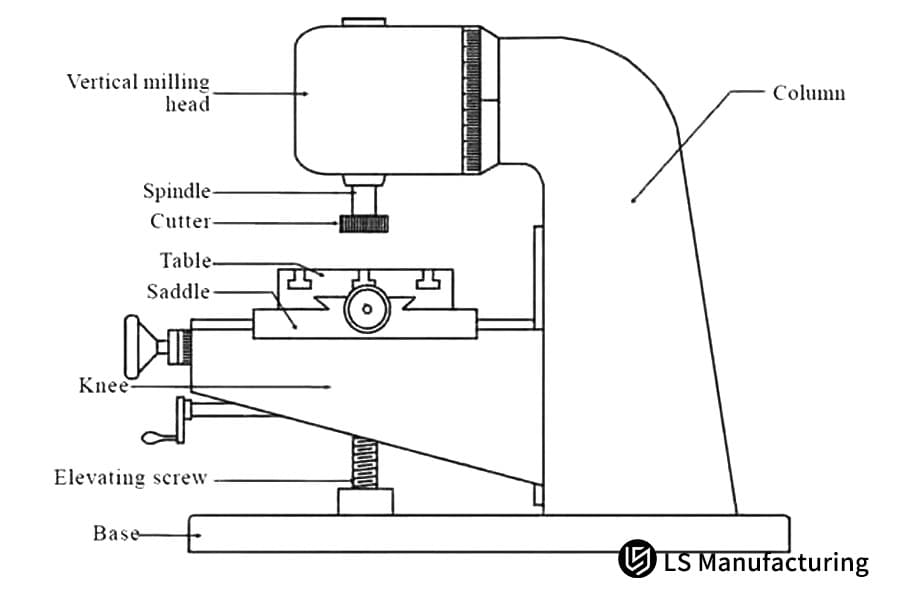

図3: LS Manufacturingによる垂直CNCフライス盤の機能解剖

CNC フライス加工の利点は何ですか?

次の表は、 CNC フライス加工の主な利点の多くを説明しています。

利点 | 説明 |

高度な自動化と精度 | 高度な自動化と精度により、タスク用にすでに作成されたプログラムを通じて人間の介入なしに複雑な手順を実行できるため、生産効率が効果的に向上し、人的エラーの可能性が低減します。 |

高い柔軟性 | 高い柔軟性とは、製品の設計が変更された場合でも、プログラミングを少し変更するだけで作業パターンを調整できることを意味します。そのため、 CNCシステムは小ロット・多品種生産の要件を満たします。 |

生産効率の向上 | このような機械は多座標リンク機構を備え、複雑な形状の部品を製造します。部品の形状やサイズを変更する必要がある場合、CNCではプログラムの変更のみで対応できるため、生産準備にかかる時間を節約できます。CNCタイプの機械のほとんどは、動作サイクル全体を通して無人運転されるため、生産性が向上します。 |

高いセキュリティ | 処理中、工作機械の操作のほとんどは自動化されており、これにより作業員と危険な機械との直接接触が減り、職場の安全性が大幅に向上します。 |

幅広い用途 | 用途は多岐にわたり、航空宇宙、自動車製造、医療、金型製造、その他関連分野にわたります。 |

CNC ミリングの欠点は何ですか?

CNCフライス加工のプロセス全体には多くの利点がありますが、同時にいくつかの欠点も存在します。CNCフライス加工に関連する主な欠点のいくつかを、以下の表にまとめました。

デメリット | 説明 |

運用・保守要員に対する高い品質要件 | 通常の工作機械と比較すると、CNC 加工ではオペレーターに対する品質要件は低く、一方で保守担当者に対する技術要件は高くなります。 |

処理経路での制御が難しい | CNC加工のルートは、通常の工作機械に比べて直感的ではありません。さらに、プログラミングとデバッグのスキルと経験も求められます。 |

修理が不便 | 数値制御工作機械には膨大な電子機器や機械装置が組み込まれているため、ひとたび故障が発生すると、修理が複雑かつ困難になる場合があります。 |

処理上の問題の可能性 | 加工中に発生する可能性のあるさまざまな要因(工具の摩耗、不適切な切削パラメータ、工作機械の剛性不足など)により、表面仕上げ不良、振動やびびり、工具の破損、許容範囲外の部品、寸法精度の低下などの欠陥が発生する可能性があります。 |

3Dプリントなどの他のプロセスと比較して、CNCフライス加工の長所と短所を比較検討していますか?コスト、材料、パフォーマンスに基づいて最適な決定を下すのに役立つ無料のプロセス選択ガイドについては、お問い合わせください。

図4: LS Manufacturing社製CNCフライス盤の基本サブアセンブリ

よくある質問

1. CNC フライス加工と旋削加工の本質的な違いは何ですか?

CNCフライス加工は、回転工具を用いて静止したワークピースを切削し、平面や溝などの加工に用いられます。一方、旋削加工は、旋回工具を用いて回転するワークピースを切削するため、ブッシングなどの回転体の加工に特化しています。両者は、減算型製造システムにおいて互いに補完し合います。

2. LS Manufacturing の CNC フライス加工による加工精度はどの程度ですか?

LS Manufacturing CNCガイドの標準精度は±0.025mmです。寸法精度が重要な場合は、高性能機器と安定したプロセス条件下では±0.005mmまで精度が向上いたします。具体的な指標は、お客様の材料や構造によって異なるため、評価させていただきます。

3. CNC フライス加工部品の価格を左右する最も重要な要因は何ですか?

価格設定の主な要素は、形状の複雑さ(プログラミング時間) 、材料の種類、発注数量、後処理、検査基準などです。透明性のあるコスト分析を容易にご提供できるよう、詳細な図面をご提供いただくことをお勧めします。

4. クライアントの IP 保護をどのように扱いますか?

設計文書は階層的暗号化システムを用いて保管しています。全従業員は機密保持契約に署名しており、生産拠点では物理的な隔離を実施しています。お客様の知的財産権は常にお客様の所有物であり、技術情報は第三者に開示されることはありません。

5. 少量試作から大量生産まで対応できますか?

試作品1個から数万個単位のバッチ生産まで、詳細な生産要件をご提供し、標準化されたプロセスシステムによって製品ライフサイクル全体にわたる品質維持を確実に行います。生産量に関わらず、品質基準を一定に保ちます。

6.図面の受領から出荷までの平均時間はどのくらいですか?

標準的な複雑度の場合、プロトタイプの納期は約5~7営業日です。大量注文のリードタイムは数量によって見積もられ、 CNC加工コストに直接影響します。当社は機敏な生産システムを構築し、サプライチェーンを継続的に最適化することで、すべてのCNCフライス加工サービスの納期を短縮しています。

7. 製造工程で設計上の問題が発生した場合、フィードバックを提供しますか?

はい、承っております。CNC加工設計ガイドとDFM解析を無料でご提供しております。図面をレビューし、お客様の部品がCNCフライス加工プロセスに最適化されていることを確認する際に、当社のエンジニアが製造コスト、リードタイム、品質に影響を与える可能性のある設計上のポイントについて積極的にアドバイスいたします。

8. LS Manufacturing では、フライス加工以外にどのようなサポート サービスを提供していますか?

CNC旋盤加工から板金加工、3Dプリント、金属プレス加工まで、あらゆる工程をワンストップでご提供いたします。これにより、同一サプライヤーから複数の部品を製造できるため、サプライチェーン管理の簡素化につながります。

まとめ

最高級のCNCフライス加工。現代の製造業の中核を成すCNCフライス加工は、最も複雑な加工においても比類のない精度と効率性を実現します。CAD設計からツールパスプログラミング、加工、検査、そして後処理まで、このエンドツーエンドのワークフローは、非常に一貫性があり再現性の高い部品の製造を保証します。航空宇宙から医療機器分野に至るまで、CNCフライス加工は、精度と再現性に関して最も厳しい要求に応える革新を継続的に実現し、実現させています。

次のプロジェクトにCNCフライス加工を導入する準備はできていますか? LS Manufacturingに今すぐお問い合わせください。当社のエンジニアリングチームがお客様の設計の実現可能性を検証し、競争力のあるお見積もりをご提示いたします。最も複雑なコンセプトから優れた性能、納期厳守、最高レベルの品質まで、当社の豊富な経験を活かしてお客様のビジョンをどのように実現できるか、ぜひご相談ください。今すぐ図面をアップロードして、卓越した製造業への第一歩を踏み出しましょう。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。