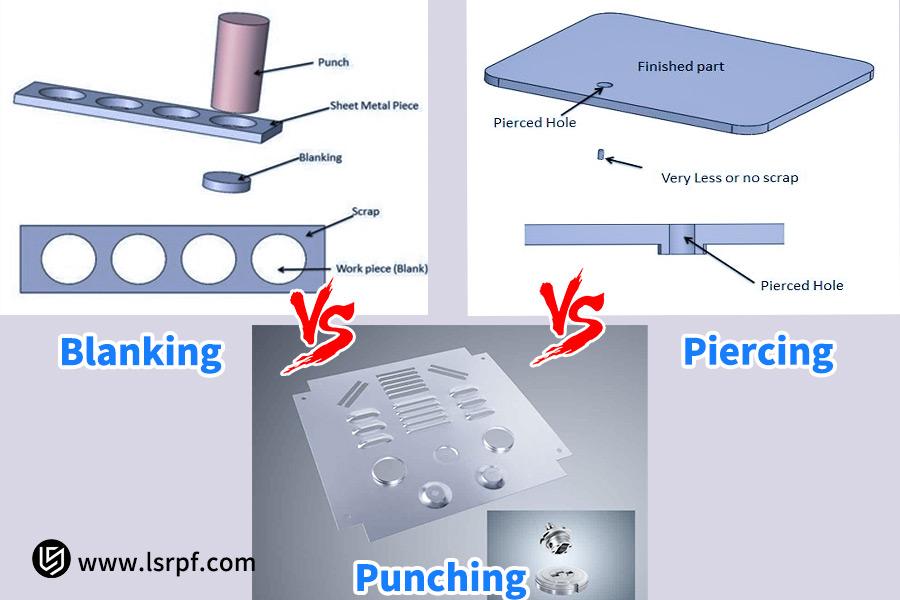

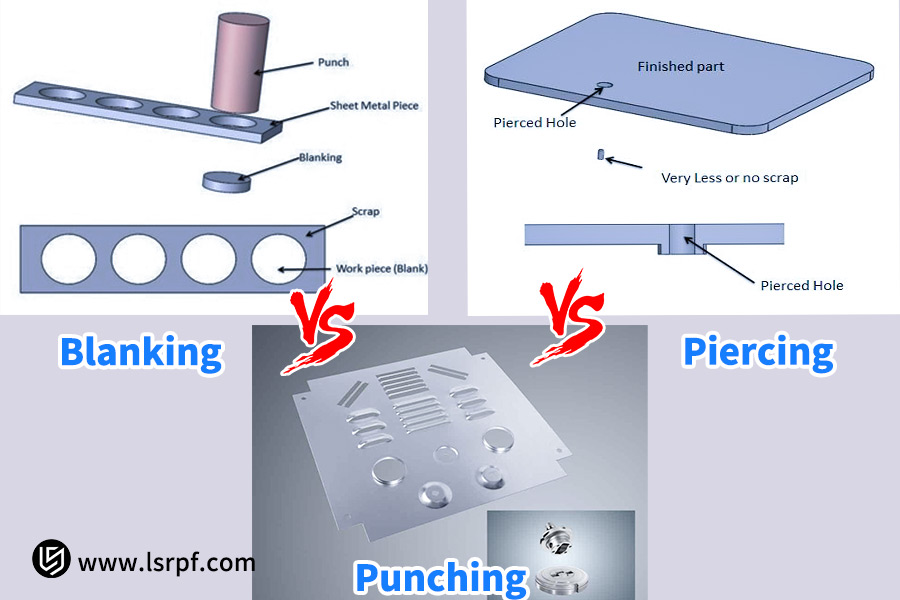

板金加工やプレス加工において、ブランキング、パンチング、ピアシングはそれぞれ異なる工程ですが、動作が近いため混同されがちです。実際には、これら3つは「パンチング」という共通の基本原理を共有していますが、機能目的、適用場面、技術的な詳細には本質的な違いがあります。ブランキングは完全なワークピースを得るための工程、パンチングは穴を開けるための工程、そしてパーフォレーションは形状精度よりも材料の貫通を重視します。

これらの違いを理解することは、生産効率を最適化する鍵となるだけでなく、製品の品質とコスト管理にも直接影響します。この記事では、これら3つのプロセスを詳細に解説し、概念を明確にし、正確に適用することで、プロセスの誤用やリソースの無駄を回避できるようにします。時間を節約するために、主要な調査結果を以下にまとめました。

ブランキング、パンチング、ピアシングの主な違いのクイックリファレンス表

| 特性 | ブランク | パンチ | ピアス |

| プロセスの目的 | パーツ本体の取得 | ワークピースに穴を開ける | 正確な形状ではなく、貫通力を実現する |

| 製品 | 落とした部分が目的の部分です | 切り抜いた部分は無駄になる | 穿孔により材料が変形したり、微細孔が生じる可能性があります。 |

| 材料加工 | 部品の断面品質と寸法精度を重視 | 穴の内端品質と寸法精度を重視 | 高精度で滑らかな断面は求められない |

| 代表的な用途 | ガスケット、ギア、外形部品の製造 | 取付穴、位置決め穴、各種機能穴の加工 | 通気孔、排水孔、粗締め孔 |

| 金型設計 | 金型寸法に基づいて正確な形状を実現します | パンチ寸法に基づいて正確な内穴加工を実現 | ツールは通常よりシンプルで鋭利であり、正確なクリアランスを必要としません。 |

- プロセスを選択する際には、完全な部品を求めている場合はブランキングを使用します。

- 既存の部品内に正確な穴を開けたい場合にはパンチングを使用します。

- 換気や排水などの用途で、材料を素早く開けたい場合に穴あけを行います。

打ち抜きと打ち抜きは精密成形加工であり、逆加工(一つ得れば一つ失う)です。その最終目的は、高精度の製品または穴を得ることです。一方、パーフォレーションは、精度よりも機能性を重視した粗削りの貫通加工です。

このガイドを信頼する理由:LS専門家の実践的な経験

LS Precisionでは、精密金属製造における数十年にわたる豊富な経験を有しています。ソリューション提供における業界リーダーとして、当社は最先端のプレス製造設備と研究開発型金型センターを完備し、精密ブランキング、パンチング、パーフォレーション技術の革新における標準化に注力しています。

当社の専門スタッフは、厳密な理論を備えているだけでなく、自動車、電子機器、医療機器製造業界に高精度の金属部品を常時提供しており、各推論は業界標準によって厳しくテストされています。

この記事で解説した各プロセスの違いは、当社の豊富な実務経験に基づいています。例えば、自動車シートベルトシステムにおけるコアピースの打ち抜き精度管理、電子コネクタにおける高精度ガイド穴の打ち抜き工程の最適化、医療用カテーテルステントへのマイクロパーフォレーション技術の適用など、貴重な実務経験を積んできました。

これらは幅広い業界における現実の問題と解決策であるため、このガイドでは理論的な知識だけでなく、実際の生産現場ですぐに使用できる実用的な価値も提供します。

ブランク:アウトラインを取得する方法

製品全体の形状に決定的な影響を与える多くのプレス加工工程の一つがブランキングです。ブランキングは通常、すべての製造工程の最初の工程であり、その品質はその後の曲げ、絞り、成形工程の精度、そして最終製品の品質に直接影響を及ぼします。

1. ブランキングの定義:

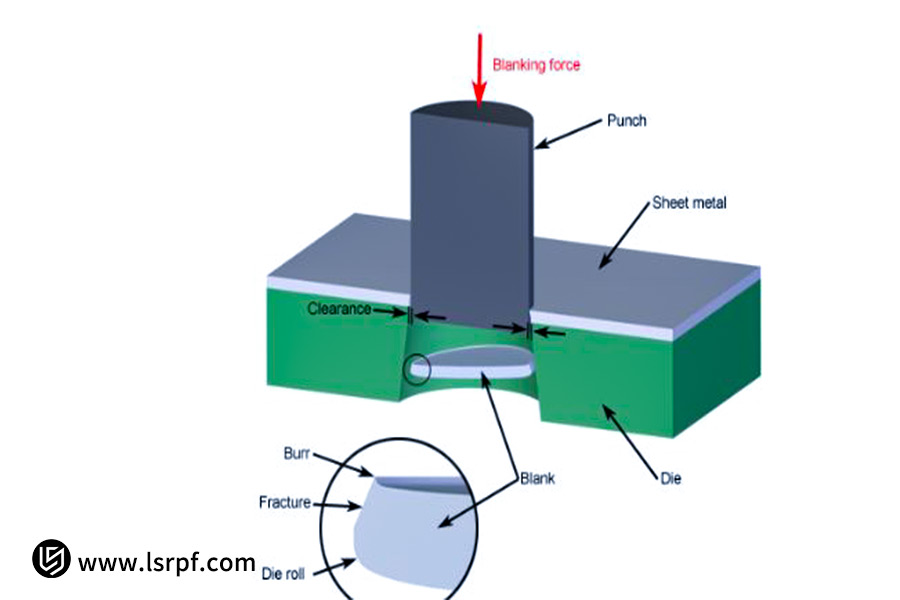

技術的な観点から見ると、ブランキングとは、機械式または油圧式のプレス機と専用に設計されたブランキングダイを用いて、金属板に高圧をかける冷間加工プロセスです。この工程では、パンチとダイの正確な調整により、事前に定められた閉じた境界に沿って金属板をせん断・切断します。このプロセス全体は、特定のサイズと形状の平板部品またはブランクを高効率かつ高精度に製造するためのものです。

2. ブランキングプロセスの目的:

ブランキング工程の秘密は、その目的、つまり製品全体の形状を実現することにあります。そのため、スタンピングが完了した後、金型から剥がれ落ちた部分が本来の完成品であり、シート上に残ったフレーム(ブランクフレームまたはスケルトンと呼ばれる)は廃棄物となります。

3. ブランキングプロセスの理解:

典型的なプロセス図を見れば、このプロセスは簡単に視覚化できます。まず、シートをダイに挿入し、ブランクホルダーで材料を押さえて位置ずれを防ぎます。次に、パンチがダイと同期して下降し、材料をせん断して、最終的に完成品をダイキャビティから排出します。

4. ブランキングの設計:

このプロセスでは、ブランキング ダイの設計が焦点となり、パンチとダイのクリアランスは重要なパラメータの 1 つとなります。

- クリアランスが小さすぎると、断面の二次せん断が発生し、金型の摩耗が促進されます。

- クリアランスが大きすぎると、角度の崩れ、バリ、斜めの破断帯が発生します。

クリアランスを正しく設定すると、ワークピースの断面に良質で明るい帯(通常はシートの厚さの約 3 分の 1)が生成され、製品の品質が向上します。

5. ブランキングの適用:

ブランキングは、その高い精度と効率性から、幅広い用途に使用されています。ブランキングの用途には、以下が含まれますが、これらに限定されるものではありません。

- 一般部品:各種規格のガスケット、止め輪、電気機器用珪素鋼板など。

- 民生用電子機器:携帯電話のミッドプレート、時計ケース、眼鏡のフレーム、小型家電製品の外装パネル。

- 自動車産業:自動車のドア、ボンネット、シャーシ用のさまざまな高強度鋼板カバーブランク。

- 精密部品:モーターコア、チップリードフレーム、および寸法要件が極めて厳しいその他の製品。

ブランキングは、高精度・高品質な完成部品を最終的に生み出す精密分離加工です。その技術レベルは、断面品質、寸法精度、そして生産性に表れており、現代の製造業における鍵となる基本的かつ重要な加工技術です。

パンチング:内部構造を作成するプロセス

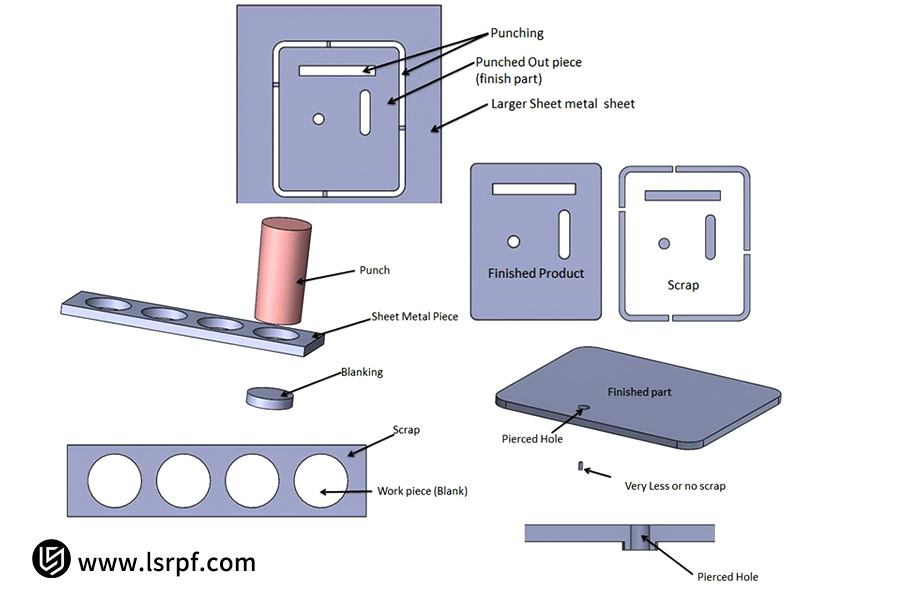

部品の外形をブランキングした後、機能的な内部構造を追加することが必要になります。これがパンチング工程の主な役割です。ブランキングは特定の形状を得ることに重点が置かれているのに対し、パンチングは穴やスロットといった精密な内部構造を形成することに重点が置かれています。

1. パンチの定義:

パンチングとは、特殊なパンチダイを使用して、既存の板金、半製品、または完成部品に圧力をかけ、開いた輪郭または閉じた輪郭に沿って分離することで、必要な形状とサイズの穴を作成する手順として定義できます。

2.パンチング加工の目的:

パンチング加工の特徴は、その目的である内部構造の形成によって説明されます。したがって、パンチング加工後、金型から除去・分離された材料は廃棄物、つまり削りくずであり、ワークピース自体、つまり最初の板金が、最終的に保持されるべき製品となります。

3. パンチングとブランキング:

ブランキングにおいて、「打ち抜かれる部分」がブランキングであり、「パンチング」が「残される部分」です。パンチングダイの基本形状はブランキングダイと同じで、パンチとダイで構成されています。しかし、その設計は、穴の位置、サイズ、断面品質の精度を維持することを目的としています。また、バリサイズと断面品質を制御するために、パンチとダイの間に適切なクリアランスを設けることも重要です。

4.パンチング加工の応用

パンチング加工は非常に汎用性が高く、ほぼすべての板金製品に使用されています。パンチング加工の用途には以下が含まれます。

- 電子および電気機械筐体:スイッチ キャビネットおよびコンピューター ケースの換気グリルおよび冷却通気口。

- 取り付け穴と機能穴:ほとんどのプレート状部品にある取り付けネジ穴、位置決め穴、およびウエスト形状のスロット。

- ふるいおよびフィルター装置:さまざまな材質のふるいプレート、フィルター スクリーン、フィルター エンド キャップ。

- 日用品:ステンレス製のザル、ドアや窓の蝶番の穴、ベルトのバックルのピン穴。

パンチング加工は、完成品に高品質な内部形状を形成するための高精度な分離加工です。ブランキング加工の対極に位置するパンチング加工は、スタンピング加工における分離工程の基盤を形成し、部品の機能化に不可欠な重要な技術です。

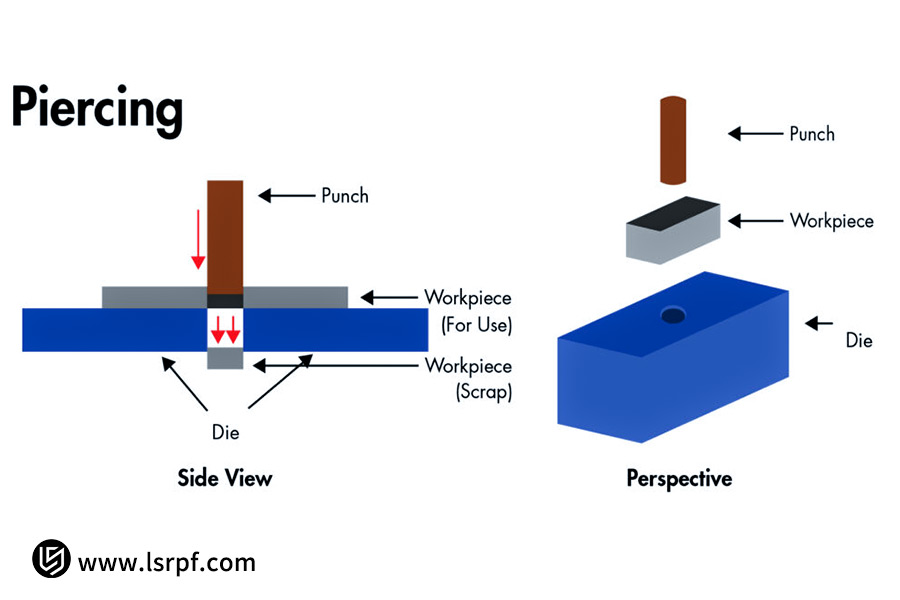

ピアシング:高密度パンチの特殊な形態

スタンピングにおいて、パーフォレーションは、材料に均一な間隔で多数の穴を開ける重要な工程です。これは実際にはパンチング加工の特殊な形態であり、特定の機能要件を満たすことを目的とした非常に有用な用途です。

1. ピアスの定義:

ピアシングとは、一般的に、特殊な穿孔金型または機械を用いて、板材またはワークピースに、公差の狭い一連の穴を規則的なパターン(例えば、直線、格子、または事前に設定されたパターン)で連続的かつ迅速に開ける特殊な打ち抜き加工と定義されます。ピアシング工程の真髄は、その「密度」と「規則性」にあります。1つまたは数個の穴を開けるのではなく、膨大な数の穴を迅速に開けるように設計されています。

2. ピアシングプロセスの目的:

これらの特殊な打ち抜き加工技術の役割は、通常の打ち抜き加工の役割とは異なります。必ずしも取り付けや位置決めのためではなく、通気性や放熱性、液体やガスの濾過、排水、装飾性、軽量化、そして容易に破れたり変形したりしやすいティアストリップの作成といった特殊な機能を実現するためです。

3. 特殊ピアスダイス:

このような高効率・高密度の打ち抜き加工を実現するために、通常は特殊なピアシングダイが使用されます。例としては、以下のようなものがあります。

- ニードルダイ:多数の微細な針状のパンチが規則的なパターンで配置されており、機械の 1 回のストロークで全体のパターンが生成されます。

- ステップダイ: 1列または複数列のパンチを使用します。シート材は機械の自動供給システムを通して送り出され、複数回のパンチングパスを経て全体のパターンが形成されます。

- ドラムパンチャーなどの特殊な装置は、連続的に回転するドラムに取り付けられたダイを使用して材料に穴を開けるため、非常に高い効率が得られます。

ピアシングは、特殊な金型と設備を用いて、特定の目的に合わせて規則的で密集した穴を迅速に開ける、非常に効率的な特殊な打ち抜き加工です。通気、濾過、装飾といった特殊な機能を実現する優れた加工方法です。

ブランク加工、パンチング加工、ピアシング加工の基本的な違い

ブランキング、パンチング、ピアシングの違いを即座に理解する最も簡単な方法は、次の表を使用して比較することです。

| 特性 | ブランク | パンチ | ピアス |

| プロセスの目的 | 部品形状の取得 | 内部穴の作成 | 機能性(換気、濾過など)の実現 |

| 製品(完成品) | パンチ部分 | スタンプされた母材 | スタンプされた母材(穴配列付き) |

| 無駄 | 残りの板金フレーム | パンチチップ | パンチチップス(大量) |

| エッセンス | 完成部品を入手するには | 完成品特集 | 高密度パンチング特殊形状 |

| 精度要件 | 非常に高い(製品の形状を決定します) | 高(穴の位置とサイズを決定します) | 中程度(機能要件を満たすのに十分) |

上記の比較では、本質的な違いが明確に示されています。

- ブランキング:ブランキングの目的は、板金がスクラップになる一方で、打ち抜かれた部品自体を得ることです。

- パンチング:パンチングの目的は、残ったシート材に穴を開けることであり、打ち抜かれた材料はスクラップになります。

- ピアシング:パンチング加工の特殊な形態で、密集した穴を開けることで、残りの母材に所望の機能を付与することを目的としています。精度は二の次であり、効率と一貫性が最優先されます。

プロセスと金型の特性: 「分離」はどのように達成されるのか?

ブランキング、ピアシング、パンチングは製品や目的が異なりますが、材料を分離する物理的なプロセスは同じです。いずれもプレス機の金型を用いて、シート材にせん断強度よりも大きなせん断力を加え、破断・分離させます。しかし、それぞれ異なる品質目標を達成するために、 金型の設計思想は大きく異なります。

金型設計の基本的な違い:

金型設計における基本的な違いは、主に寸法基準と微妙な設計にあります。

1. ブランキングダイ:

ブランキングダイのエッジ寸法が標準です。ブランキングの目的は寸法精度の高い部品を製造することであり、部品はダイの穴から落下するため、ダイエッジの公称寸法は完成品の全体寸法を明確に定義します。そのため、パンチ寸法はブランキングクリアランスに比べて小さくなります。

2. 打ち抜き金型:

パンチ刃の寸法は基準として用いられます。パンチング加工の目的は正確な大きさの穴をあけることであり、穴の大きさは材料を打ち抜くパンチによって決まるため、パンチの呼び寸法が穴の内寸を直接決定し、クリアランスに応じてダイサイズを適切に増加させます。

3. ピアスダイス:

特殊な打ち抜き金型として、最大の課題は小型パンチの保護です。ピアシングに使用されるパンチ(ニードルパンチなど)は薄く、数が多いため、たわみやすく、破損しやすい傾向があります。そのため、金型設計には高精度の保護プレートとガイドを組み込む必要があります。これにより、工程全体を通してこれらの薄型パンチを正確にガイドし、横方向の力による破損を防ぐことができます。

ギャップ選択:

ギャップの選択は3つの技術に共通する技術ですが、用途によって選択は異なります。ブランキングクリアランス(ダイとパンチの間の隙間)は材料の種類と厚さに依存し、その寸法は断面品質とダイ寿命に直接影響します。

目的が異なるため、ギャップの変動に対する感度は異なります。例えば、ブランキングと精密パンチングでは、寸法と断面寸法を維持するために、クリアランスの厳密な管理が求められます。一方、一部の穿孔加工では機能性を重視し、比較的高いレベルのクリアランスが許容される場合があります。

これら3つの工程は、同じ分離原理を共有していますが、金型設計はそれぞれ異なります。これらの工程を理解するには、寸法基準の理解に加え、工程の詳細に応じた個別の金型補強材と保護材の適用が不可欠です。

品質と精度の比較: 結果はどのように異なるのでしょうか?

ブランク加工、パンチング加工、パーフォレーション加工はそれぞれ異なる工程ですが、最終的な仕上がりの品質と精度は大きく異なります。これらの違いは、製品の性能、外観、そして適用条件に直接影響を及ぼします。

1. 断面品質

これら 3 つのプロセスでは、いずれも典型的な打ち抜き断面、つまり光沢のあるバンド、破損、バリが生成されますが、品質要件が異なり、制御が困難です。

打抜き加工と打ち抜き加工:断面品質には極めて厳格な要件が求められます。理想的には、断面は材料厚さの少なくとも3分の1にわたって滑らかで光沢のある帯状で、均一な切れ目を持ち、バリの高さが厳密に管理されている必要があります。品質は、主に正確な打抜きクリアランスと鋭い刃先によって達成されます。

ピアシング:断面品質は機能性能よりも優先されます。パンチが小型で高密度であるため、切削片の除去と冷却が難しく、バリの処理も比較的困難です。コア機能(例:濾過や換気)に影響を与えない限り、多少大きめのバリは許容されます。

2. 寸法精度

ブランキング: ブランキングされた部品の最終寸法は、金型のサイズと摩耗によって決まります。

パンチングとピアシング:パンチまたは穿孔された穴のサイズは、パンチのサイズと摩耗によって決まります。

精度に影響を与える一般的な要因:金型の摩耗(刃の鈍化による寸法変化とバリの増加)、設備精度(打ち抜き加工時の金型の芯出し精度)、板金の位置精度。打ち抜き加工においては、パンチ強度が比較的弱いため、長時間加工によるわずかなオフセットや摩耗が寸法安定性に影響を与える可能性があります。

3. スピードと効率

ブランキングとパンチング:高速パンチプレスは、1 分間に数百または数千回のストローク速度で生産効率が非常に高く、大規模な自動生産に非常に適しています。

ピアシング:生産速度は一般的に制限されています。小さく脆いパンチが高周波衝撃による早期疲労破壊を起こすのを防ぐため、パンチングは通常、最高速度以下で行われます。これは、金型寿命と安定性と引き換えに、ある程度の効率を犠牲にすることになります。

- ブランキングとパンチングは精密志向のプロセスであり、製品の組み立てと機能のために高品質の断面と正確な寸法を実現します。

- ピアシングは機能重視のプロセスであり、穴の配列の機能的な応用と金型の寿命が重視され、ある程度の品質が維持され、精度と効率の潜在的なトレードオフが発生します。

材料とコストの考慮:トレードオフと選択方法

ブランキング、パンチング、ピアシングの中から選択する際には、技術的な実現可能性に加え、材料とコストが最終決定において重要な商業的考慮事項となります。異なるプロセスルートは、材料消費量、生産効率、金型投資に直接影響を与えるため、総合的なトレードオフが必要となります。

1. 材料の利用

ブランキング:材料消費は基本的なコスト要因の一つです。シート上のスクラップスケルトン面積を、レイアウトの最適化(例:クロスレイや多列レイアウト)によって最小限に抑えることが、単価削減に最も効果的な手法です。

パンチングとピアシング:これらの工程はどちらも既存のブランクまたは半製品に対して行われます。材料効率は主に穴の間隔によって決まります。設計においては、部品の構造強度と用途を維持するだけでなく、材料の無駄を減らすために穴の間隔を最小限に抑える必要があります。

2. 材料強度への影響

ブランク加工により、切断部では材料の冷間加工硬化が生じ、硬度は増加するものの可塑性は低下します。これは、後続の加工においてリスクとなります。

ブランキングとパンチング:その他の曲げ加工やフランジ加工が必要な場合は、硬化部分の割れを防ぐために曲げラインをブランキングエッジにできるだけ近づける必要があります。

ピアシング:穿孔間隔が狭いため、近傍の材料への硬化効果はより顕著かつ局所的となり、穿孔部全体の脆化につながる可能性があります。二次成形を必要とする部品を設計する際には、この点を十分に考慮する必要があります。

3. ダイのコストと寿命

ブランキングダイと標準パンチングダイ:初期投資は高額ですが、金型コストは比較的低くなります。高品質で耐摩耗性の高い鋼(SKD11など)を使用したパンチダイとダイは耐久性に優れ、数十万から数百万個の製品を生産できるため、1個あたりの金型コストは低くなります。

ピアシングダイ:ダイのコストにおいて重要な考慮事項は、メンテナンスと消耗品です。小型パンチは消耗品であり、連続した衝撃によって摩耗、曲がり、破損しやすくなります。そのため、ダイの交換頻度が高まり、メンテナンスコストに大きく影響し、総生産コストの大部分を占めることになります。

プロセスを選択する際には、総コストのトレードオフを行う必要があります。

- ブランキングは、材料の最適な利用のために材料レイアウトの最適化を目指します。

- パンチングでは、穴の設計と材料の硬化の間でトレードオフが必要です。

- ピアシングは特別な機能を提供できますが、金型メンテナンスの過剰なコストを総コストの考慮に入れる必要があり、そうしないと高額なコストのペナルティが支払われることになります。

プロジェクトに適切なプロセスを選択するにはどうすればよいですか?

高精度製造プロジェクトでは、製品に最も適した板金加工方法を決定することが、パフォーマンスを確保し、コストを管理するための第一歩となります。 ブランキング、パンチング、ピアシングなど、さまざまなプロセスから選択できるため、次の簡単な意思決定プロセスを適用して、数分以内に前進する方法を見つけることができます。

ステップ1:希望する最終製品を決定する

実際の製品の「アウトライン」または「空白」が必要です。

ブランキングを選択します。(例:ギア、ガスケット、ハウジングプロファイル)

既存の板金または部品に「穴」または「内部フィーチャ」を加工する必要があります。ステップ2に進んでください。

ステップ2: 必要な穴フィーチャを決定する

1. 1 つ以上の独立した穴 (たとえば、取り付け穴、位置決め穴、ビア) が必要です。

パンチングを選択します。

2. 大きくて滑らかで規則的な「密集した配列」の穴が必要です (例: スクリーン、ラジエーター グリル、装飾パターン)。

ピアスを選択します。

非常に複雑なプロジェクトの場合は、専門家にご相談ください。

上記のプロセスは、ほとんどの単純な決定には十分です。一方、高強度材料、非常に厳しい公差、複雑な組立工程、あるいは大量生産を伴うプロジェクトの場合は、複数の技術を相乗的に適用することが最適なプロセスとなることがよくあります。

まだ疑問がある場合は、 LS Precisionなどの専門メーカーに問い合わせてアドバイスを受けるのが、プロジェクトの確実性を確保する最善の方法です。

LS Precision Manufacturing のケーススタディ: 高精度自動車ブレーキパッドバッフルの統合型ブランキングおよびパンチング加工

1. 顧客の悩み:

ある自動車部品サプライヤーは、ブレーキシステム用の高強度鋼製バッフルを量産する必要がありました。この自動車部品は、高精度な輪郭(ブランキング)が求められるだけでなく、組み立てに必要な様々な取り付け穴(パンチング)の位置公差も非常に厳しかったのです(±0.03mm未満)。

2. LS精密ソリューション:

LS Precisionのエンジニアリングチームは、マルチステーション精密順送金型を設計・製造しました。この金型内では、ストリップが自動フィーダーによって正確に供給されます。パイロット穴のパンチング、初期ブランキング、精密パンチング、最終ブランキング、そして分離といったすべての工程が、複数のステーションで1回の連続スタンピングストロークで実行されます。

3. 結果:

この高精度順送金型ソリューションは、毎分60個という安定した高生産速度を実現し、顧客の期待をはるかに上回りました。製品寸法は100%が厳しい自動車安全規格を満たし、量産歩留まりは99.8%と高い水準でした。LS Precision Manufacturingは、顧客の技術面および品質面の問題を解決するだけでなく、極めて高い生産効率と材料利用率により、部品1個あたりの総調達コストを大幅に削減し、市場競争力の向上に貢献します。

よくある質問

1. 3 つの操作のうち、最も費用がかかるのはどれですか?

パンチングとブランキングのコストは、金型の複雑さと材料の消費量によって決まりますが、ピアシングは多数の穴を必要とするため、プレス回数と金型コストの経費が増加する可能性があり、慎重な分析が必要です。

2. 達成される最高の加工精度はどれくらいですか?

LS Precision Manufacturingでは、精密金型を用いて±0.01mmという極めて高い加工精度を実現し、ほとんどの精密部品に求められる厳しい要件を満たしています。部品加工はLS Precisionにお任せください。

3. これらのプロセスはすべての金属材料に適用できますか?

はい、アルミニウムや銅などの柔らかい金属からステンレス鋼や炭素鋼などの硬い材料まで加工できますが、材料の特性に基づいて金型を特別に作成する必要があります。

4. これら 3 つのプロセスを組み合わせることはできますか?

はい。これらの工程を組み合わせることができます。これは精密製造において最も効果的なソリューションです。例えば、順送金型を使用すれば、パンチングやブランキングなどの複数の工程を1つの金型で連続的に実行できるため、効率と精度が大幅に向上します。

まとめ

ブランキング、パンチング、ピアシングはそれぞれ異なるプレス加工プロセスですが、それぞれ基本的な機能、技術的焦点、そして適用シナリオが異なります。ブランキングは高精度な製品外形の形成、パンチングは内孔細部の形成、ピアシングは特殊な用途のために大きく密集した穴の形成を担います。精密製造において、適切なプロセスは製品品質、生産効率、そしてプロジェクトの総コストに直接影響を及ぼします。

製品に最適なプロセスがわからない場合は、LS Precisionのプロセスエキスパートチームがサポートいたします。LSのエキスパートに今すぐお問い合わせください。無料のプロセスソリューション分析と正確なお見積もりをご提供いたします。

今すぐ設計図をアップロードして、金属プレス加工の見積もり(金属プレス加工の価格)をすぐに入手してください。LS は、究極の金属プレス加工精度を追求する強力なバックアップとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com