CNC-Drehdienste stoßen bei der Auswahl des Werkzeugstahls häufig vor eine kritische Herausforderung. Die zwischen verschiedenen Stählen verfügbaren Unterschiede sowie ihre jeweiligen Härte-, Haltbarkeits- und Zähigkeitsgrade können verschiedene Auswirkungen auf die Effizienz des Drehprozesses haben. Eine schlechte Auswahl kann dazu führen, dass die Produktionskosten um mindestens 30 % steigen.

Das Problem liegt in der herkömmlichen Auswahlmethode, die kilometerbasiert ist und von Lieferanten- oder algebraischen Empfehlungen abhängt. Es stehen nur wenige explizite leistungsbezogene Daten und optimale Schnittbedingungen zur Verfügung, um die Eigenschaften an eine bestimmte Verwendung anzupassen. Daher besteht die Nachfrage nach einer wissenschaftlicheren Methode, die für eine optimale Leistung datengesteuert ist.

CNC Turning Services – Kurzanleitung

| Abschnitt | Hauptinhalt |

| Einführung | Herausforderungen bei der Auswahl von Werkzeugstahl; Über 30 % Kostensteigerung durch schlechte Entscheidungen; Auswirkungen auf Effizienz und Qualität. |

| Kerneigenschaften | Härte, Verschleißfestigkeit, Zähigkeit, Bearbeitbarkeit; Leistungseinbußen. |

| Materialauswahl | Anwendungsbasierte Kriterien; Optimierung der Schnittparameter; Kosten-Leistungs-Verhältnis. |

| Bearbeitungsparameter | Zu den Bearbeitungsparametern gehören Spindelgeschwindigkeit, Schnittgeschwindigkeit, Schnitttiefe, Schneidwerkzeugformen, Auswahl an Schneidmitteln oder Schneidflüssigkeiten oder Oberflächenbeschaffenheit. |

| Qualitätskontrolle | Abmessungstoleranzund Oberflächenintegrität, Prozess und Verfahren zur Inspektion, Mängel und Ausfälle. |

| Kostenanalyse | Materialkosten vs. Bearbeitungskosten;Optimierung der Werkzeugstandzeit; Optimale Menge für optimale Produktion und ihr Einfluss auf die Produktionssteuerung. |

| Fallstudien | Beispiele aus der Praxis, erfolgreiche Einführung, Berechnung der Kapitalrendite. |

| Zukünftige Trends | Hochleistungsmaterialien, intelligente Produktion, digitale Zwillinge und Nachhaltigkeit. |

Wir setzen bei der Bearbeitung das Materialvorschlagssystem ein, das uns dabei hilft, unseren Kunden die beste Kombination von Werkzeugstahlmaterialien zu empfehlen, und wir sind in der Lage, mehr als 30 % der Produktionskosten für unsere Kunden durch die optimierte Lösung, die wir ihnen vorschlagen, zu minimieren.

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Fertigungsexperten

Im hart umkämpften Umfeld der Auftragsfertigung von CNC-Drehen muss Vertrauen verdient werden und lässt sich nicht gewinnen. Aber im Moment, zumindest seit über 15 Jahren, stellen die Menschen in der Fabrikhalle in der realen Welt und nicht in der idealen Welt die Fähigkeiten von LS Manufacturing jeden Tag auf die Probe, mit schwierig zu handhabenden Materialien, sehr eng tolerierten Arbeiten und so weiter und so fort. Alles, was im folgenden Leitfaden vorgestellt wird, hat sich in diesem Bereich bewährt.

Wir haben nicht nur die Möglichkeit, mehr über die Art von Werkzeugstahl zu erfahren, auf die Sie sich beziehen, sondern auch, wie die Aufgabe an dem gegebenen Material erledigt werden kann, und zwar in dem Zeitrahmen, der in einer Produktionshalle für die korrekte Bearbeitung zur Verfügung steht. Unser Fachwissen bietet Ihnen nicht nur die Möglichkeit, etwas Neues zu lernen, sondern vermittelt Ihnen auch Fähigkeiten, die nach den gleichen Prinzipien ordnungsgemäßer Technik verfeinert wurden, wie sie von 3D Systems und dem GrabCAD Blog um die Theorie perfekt umzusetzen.

Dies ist das Ergebnis des Wissens, das wir uns durch die Bearbeitung unzähliger Präzisionskomponenten unsererseits angeeignet haben, und mit diesem Know-how werden wir dieses Wissen nun auch an Sie weitergeben und gleichzeitig mehr Wissen über die Optimierung des Werkzeugstahls und der Schnittparameter in unserem Erfolgs- und Lern-durch-Fehler-Prozess erwerben! Mit diesem Know-how werden Sie in der Lage sein, das erforderliche Wissen zu nutzen, um Effizienz-, Werkzeugstandzeit- und Qualitätsprobleme mühelos zu überwinden, indem Sie die optimierte Werkzeugstahlauswahl kennen.

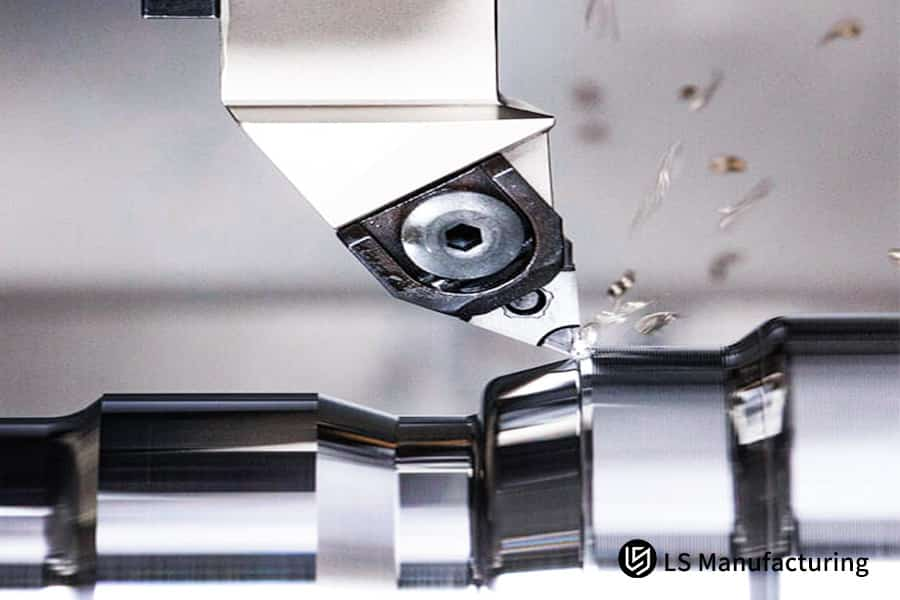

Abbildung 1: Bearbeitung von Stahl mit CNC-Drehen unter Verwendung von Kühlflüssigkeitsprozessen von LS Manufacturing

Wie wählt man Werkzeugstahl für das CNC-Drehen basierend auf den Bearbeitungsanforderungen aus?

CNC-Drehdienstleistungen erfordern einen organisierten Ansatz, wenn es um die Auswahl von Werkzeugstahl geht. Die Relevanz dieser Literaturübersicht ergibt sich aus der Tatsache, dass sie sich mit einer tiefgreifenden Frage befasst, die aufkommt, wenn man versucht, verschiedene Arten von Werkzeugstahl in verschiedene Maschinendienstleistungen einzuteilen. Der vorgeschlagene Prozess umfasst Daten zur Materialanpassung:

Analyse der Materialhärte und Bearbeitbarkeit

Die Prüfung des Werkstückmaterials umfasst die Prüfung der Werkstückmaterialeigenschaften, die weiter unterteilt wird in die Prüfung der Härte des Werkstückmaterials, die Prüfung der Zugfestigkeit des Werkstückmaterials und die Prüfung der Wärmeleitfähigkeit des Werkstückmaterials. Wenn für ein Werkstück aus Material mit hoher Härte die Kriterien für die Härte des Werkstückmaterials HRC45 und höher sind, empfehlen wir als Werkstückmaterial pulvermetallurgischen Schnellarbeitsstahl oder PM-HSS. Um das Werkstückmaterial zu finden, muss eine Übereinstimmung zwischen Werkstücken mit 50+ Werkzeugstahltypen abhängig von den Schnittbedingungen.

Beschichtungstechnologie für verbesserte Leistung

Hochspezialisierte PVD-Beschichtungen, CVD-Beschichtungen, chemische Gasphasenabscheidung und andere tragen bekanntermaßen enorm zur Lebensdauer von Werkzeugen bei, die für anspruchsvolle Anwendungen verwendet werden. Vor diesem Hintergrund würde zur Erfüllung der Anforderungen der Massenproduktion die AlTiN-Beschichtung der Hartmetallwerkzeuge zum Einsatz kommen. Die Effizienz solcher Prozesse lässt sich daran erkennen, dass sich die durchschnittliche Lebensdauer um über 40% erhöht.

Produktionsvolumen und Kostenoptimierung

Der Prozess der Materialauswahl wird wahrscheinlich von der Losgröße beeinflusst. Beim Prototyping oder bei der Fertigung in kleinem Maßstab kommt als Material unbeschichteter Schnellarbeitsstahl in Betracht. Bei der Fertigung in großem Maßstab wird jedoch wahrscheinlich das Hartmetall mit optimaler Geometrie bevorzugt, da es nicht nur die Lebensdauer der Werkzeuge durch erhöhte Haltbarkeit, sondern auch durch geringere Ausfallzeiten im Zusammenhang mit Umrüstungen verlängert.

Präzisionsanforderungen und Oberflächenbeschaffenheit

Basierend auf der Geometrie der Schneidwerkzeuge und den Materialeigenschaften des Werkstücks kann ein hoher Präzisionsgrad der Bearbeitungstoleranzwerte oder eine hervorragende Endbearbeitung erforderlich sein. Als Unternehmen, das Präzision in der Endbearbeitung liefert, verwenden wir Schneidkanten aus Mikrokornkarbiden sowie Maßnahmen zur Aufrechterhaltung der Präzision der Schneidkanten durch effektive Kühlung der Schneidkanten.

Der bereitgestellte technische Leitfaden mit Details zeigt einige der strengen Verfahren, die wir befolgen, um sicherzustellen, dass wir Werkzeugstahl für die Bereitstellung unsererCNC-Drehdienstleistungen auswählen. Dank der von uns angewandten intelligenten Materialabgleich-Techniken stellen wir sicher, dass wir eine Gelegenheit bieten, bei der Kosten und Qualität mit einer noch nie dagewesenen Perfektion zusammenkommen. Der technische Leitfaden dient unseren besten Ingenieuren unseres Produkts als Hinweis auf Fragen der Werkzeuglebensdauer.

Welche Leistungsindikatoren sollten bei der wissenschaftlichen Auswahl von Werkzeugstahl Vorrang haben?

Was die wissenschaftliche Auswahl betrifft, ist der Vererbungsprozess, der sich auf die Auswahl von Werkzeugstahl auswirken könnte, ein sehr kritischer Prozess im Zusammenhang mit der Herstellung von Werkzeugen für eine effiziente und effektive Produktion. Bei dem Dokument handelt es sich um einen technischen Bericht, der einen Überprüfungsprozess im Zusammenhang mit Eigenschaften durch Testmaßnahmen mit dem Ziel ermöglichen könnte, Materialeigenschaften zu bestimmen. Durch die Berücksichtigung von Faktoren, die Leistungsindikatoren definieren, würde LS Manufacturing eine effektive Materialauswahl für eine effektive Produktion ermöglichen.

| Leistungsindikator | Zielwert | Testmethode | Wichtige Überlegungen |

| Härte (HRC) | 58-62 | Rockwell C-Skala | Verschleißfestigkeit und Schnitthaltigkeit |

| Rothärte | HRC 54 bei 600 °C | Hochtemperaturtests | Thermische Stabilität während der Hochgeschwindigkeitsbearbeitung |

| Zähigkeit (Aufprallenergie) | ≥20 J | Charpy-Schlagtest | Beständigkeit gegen Abplatzen und Bruch |

| Verschleißfestigkeit | Vergleichsbewertung | Pin-on-Disk-Test | Werkzeuglebensdauer unter abrasiven Bedingungen |

| Wärmeleitfähigkeit | Materialspezifisch | Laserblitzmethode | Wärmeableitung bei Schneidvorgängen |

Die systematische Bewertung von wie man Werkzeugstahl auswählt erfordert die Priorisierung der Härte für die Verschleißfestigkeit und der roten Härte für thermische Stabilität und Zähigkeit für Schlagfestigkeit. Bei der relativen Prüfung hilft eine von LS Manufacturing entwickelte Technik bei der Entscheidungsfindung für die Auswahl des geeigneten Werkzeugstahls, abhängig von den Bearbeitungsaspekten. Durch die Anwendung eines technischen Ansatzes ist es möglich, eine längere Lebensdauer der Werkzeuge, keine Ausfallzeiten und maximale Effizienz in der Fertigung sicherzustellen.

Abbildung 2: Präzisionsfertigung durch CNC-Drehen von Hochleistungsstahl durch LS Manufacturing

Wie kann kosteneffizienter Werkzeugstahl die Kosten optimieren und gleichzeitig die Qualität beibehalten?

Bei Werkzeugstahlmaterialien muss ein Gleichgewicht zwischen Eigenschaften und Kosteneffizienz angestrebt werden. Das Ziel dieses Berichts besteht darin, eine mathematische Formel für die Kostenoptimierung unter Verwendung einer Value-Engineering-Analyse bereitzustellen, um bessere Einblicke in die Kostenoptimierung zu bieten, ohne die mechanischen Eigenschaften zu beeinträchtigen, mit dem Ziel, dass das Werkzeug:

Materialsubstitutionsanalyse

Bei Vergleichstests geht es darum, eine vergleichbare Stahlsorte zu einem günstigeren Preis mit ähnlicher Leistungsfähigkeit zu finden. Dieses Material DC53 würde SKD11 bei mittelgroßen Aufträgen ersetzen, ohne den Wert der Verschleißfestigkeit geringfügig zu beeinträchtigen, und eine Reduzierung der Materialkosten um 25 % ermöglichen. Die Tests werden anhand von Kriterien wie Härte, Zähigkeit und Temperatur durchgeführt.

Verarbeitungskostenreduzierung

Durch die Optimierung aller mit der Wärmebehandlung und Bearbeitung verbundenen Parameter können wir unsererseits bis zu 15 bis 20 % der Produktionszykluszeit einsparen, ohne die Eigenschaften des durch den Prozess erhaltenen Materials durch den Einsatz eines mehrstufigen Temperierprozesses zu beeinträchtigen.

Bewertung der Gesamtbetriebskosten

Unser Value Engineering-Ansatz geht über die grundlegenden Materialkosten hinaus, beispielsweise Werkzeuglebensdauer, Wartungszyklen und Ausfallzeiten für die Produktion. Bei Anwendungen, bei denen ein hoher Verschleiß erwünscht ist, empfehlen wir die Verwendung hochwertiger Sorten mit optimaler Rothärte, die eine um 30 % längere Werkzeugstandzeit, geringere Umrüstkosten und minimale Gesamtproduktionskosten aufweisen.

Anwendungsspezifische Optimierung

Jeder kostengünstige Werkzeugstahl basiert auf bestimmten Bearbeitungsparametern, Materialien und Produktionsmengen. Wir stellen detaillierte technische Informationen bereit, damit Sie intelligente, Einzelvergleiche alternativer Stahlauswahl auf der Grundlage spezifischer Leistungskriterien statt allgemeiner Anforderungen durchführen können.

Aus dem technologischen Rahmen geht klar hervor, dass die Kostenoptimierung bei Werkzeugstahl nicht auf Kompromissen bei der Qualität, sondern auf intelligenten Entscheidungen basiert. Fakt ist, dass durch Value Engineering erhebliche Kosteneinsparungen erzielt werden können, ohne die Leistung des Werkzeugs zu beeinträchtigen. Diese Wirksamkeit ist aus wettbewerblicher Sicht sehr wichtig, da es sich im Wesentlichen um eine relevante Aktivität im Zusammenhang mit der Identifizierung dieser Technologie handelt.

Vor- und Nachteile von Schnellarbeitsstahl und Hartmetall beim CNC-Drehen

Ein Materialvergleich, der in der CNC-Drehmaschine verwendet wird, bezüglich der Wahl zwischen HSS- vs. Hartmetall-Schneidwerkzeugen konzentriert sich darauf, je nach Anwendungsbedingungen die richtige Wahl zu treffen. Beide Materialien haben unterschiedliche Vorteile, die dazu führen, dass man sich je nach Anwendungsszenario für das eine Material entscheidet.

| Material | Härte | Zähigkeit | Kosten | Am besten geeignet für |

| HSS | Mittel | Hoch | Niedrig | Unterbrochener Schnitt |

| Hartmetall | Hoch | Mittel | Hoch | Kontinuierliche Bearbeitung |

Wir bieten Ihnen eine Lösung für die Probleme, die durch den ineffizienten Einsatz von Werkzeugen sowie das unklare Ergebnis der Bearbeitung entstehen. Der Werkzeugassistent liefert Ihnen eine eindeutige Antwort, um die richtige Entscheidung zwischen dem Einsatz von HSS- oder Hartmetall-Werkzeugen präzise und ganz nach Ihren Bedürfnissen zu treffen. Der Assistent hilft Ihnen, die Nutzung Ihrer Werkzeugressourcen zu optimieren, um maximale Produktivität und Kosteneinsparungen zu erzielen.

Wie wirkt sich die Auswahl der CNC-Drehmaterialien auf die Qualität des Endteils aus?

Die Auswahl des CNC-Drehmaterials ist eines der Themen, die von größter Bedeutung sind, da es eine entscheidende Rolle bei der Bestimmung der Teilequalität der Drehspäne spielt. Der Bericht stellt eine organisierte Methodik zur Bewertung der Leistungsauswirkungen der Unterschiede in der Materialqualität vor, die für Drehwerkzeugmaterial im Rahmen der metallurgischen Analyse verwendet werden:

- Metallurgische Analyse und Mikrostrukturbewertung: Wir untersuchen die Ergebnisse der metallografischen Analyse gründlich, um die Karbidverteilung zu identifizieren. Zur Verdeutlichung der Forschungsergebnisse zur Verbesserung der DC53- und SKD11-Hochgeschwindigkeitswerkzeuge erhöht die bessere Karbidverteilung in DC53 die feine Oberflächengüte beim Hochgeschwindigkeitsschneiden um 15 %.

- Prüfung der mechanischen Eigenschaften unter Betriebsbedingungen: Unser Testprotokoll bewertet Verschleißfestigkeit, Ermüdungsfestigkeit und thermische Stabilität unter simulierten Bearbeitungsbedingungen. Tests zeigen, dass richtig ausgewählte Werkzeugmaterialien die Lebensdauer von Teilen bei Anwendungen mit hohem Verschleiß um 30–50 % verlängern können, wobei bestimmte Sorten eine überlegene Leistung in abrasiven Umgebungen zeigen.

- Anwendungsspezifische Leistungsvalidierung: Jede Empfehlung zur CNC-Drehmaterialauswahl wird durch Experimente gerechtfertigt, die bei der Bearbeitung sowie bei der Messung der Oberflächenrauheit, Präzision und Geschwindigkeit des Werkzeugverschleißes durchgeführt wurden.

- Bewertung der Gesamtbetriebskosten: Zuerst kann dieKostenanalyse neben den anfänglichen Materialkosten auch im Hinblick auf Werkzeuge, Wartungszyklen oder Produktionsstopps ausgearbeitet werden. Beispielsweise können durch die Herstellung kritischer Teile mit höherer Qualität und teureren Werkzeugen die Produktionskosten zugunsten einer längeren Lebensdauer tatsächlich um 40 % gesenkt werden.

Dieser technische Rahmen zeigt, dass eine fundierte Auswahl von CNC-Drehmaterialien für die Erzielung einer überlegenenTeilequalität und die Maximierung der Produktionseffizienz unerlässlich ist. Die präsentierten Testergebnisdaten können genutzt werden, um fundierte Entscheidungen hinsichtlich der Optimierung von Bearbeitungsprozessen mit dem Ziel einer effizienten Produktion zu treffen, wodurch das Werkzeug zu einer unschätzbar wertvollen Ressource für technische Entscheidungsträger wird.

Abbildung 3: Bearbeitung eines Metallwerkstücks mit einem Schneidwerkzeug mittels CNC-Drehen durch LS Manufacturing

Wie behalten Hochleistungswerkzeugstähle ihre Stabilität unter extremen Betriebsbedingungen?

Der Hochleistungswerkzeugstahl muss mechanische Eigenschaften unter extremen Bedingungen gewährleisten, beispielsweise unter hohen Temperaturen und schweren Belastungen, einschließlich der EffektAbriebeffekt. Im nächsten Dokument werden die fortschrittlichen Fertigungstechnologien erörtert, die die Stabilität des Materials und die lange Lebensdauer der Anwendung gewährleisten und sich mit dem Problem des Werkzeugausfalls unter harten Arbeitsbedingungen befassen:

Fortgeschrittene Schmelz- und Raffinierungsprozesse

Wir nutzen die Technologien Vakuum-Induktionsschmelzen (VIM) und Elektroschlacke-Umschmelzen (ESR), um ultrareinen Stahl mit minimalen nichtmetallischen Einschlüssen zu erhalten. Dieser Prozess reduziert den Oxid- und Sulfidgehalt um über 80 % und verbessert so die Ermüdungsfestigkeit und Schlagzähigkeit deutlich. Die verfeinerte Mikrostruktur ermöglicht eine konstante Leistung bei Temperaturen über 600 °C und ist somit ideal für Heißarbeitsanwendungen.

Präzisions-Wärmebehandlungsoptimierung

Unser Multitreat-Wärmebehandlungsprozess umfasst tiefe kryogene Prozesse, die bei einer Temperatur von -196°C durchgeführt werden, wobei der Restaustenit zusammen mit der Ausscheidung von Karbiden in Martensit umgewandelt wird, wodurch die Härte des Stahls um 2-3 Punkte von HRC erhöht wird, zusammen mit einer Verbesserung der Verschleißfestigkeitskapazität 30–40 %. In alle unsere Produkte haben wir eine Temperstufe eingebaut, die Restspannungen effektiv abbaut und gleichzeitig Verformungen im Produkt verhindert.

Mikrostrukturtechnik für verbesserte Eigenschaften

Wir arbeiten aktiv an der Entwicklung und Durchführung einer thermomechanischen Behandlung für eine optimale Karbidverteilung und Kornstruktur. Unsere einzigartigen Sorten zeichnen sich beispielsweise durch das Vorhandensein eines Netzwerks feiner und gleichmäßig verteilter Karbide aus, die ihnen rote Härte und thermische Ermüdungseigenschaften verleihen. Eine solche mikrostrukturelle Verfeinerung in Werkzeugen hat das Potenzial, thermischer Ermüdung und Stößen unter schwierigen Einsatzbedingungen standzuhalten.

Leistungsvalidierung unter simulierten Bedingungen

Wir führen beschleunigte Tests dieser Materialien unter extremen Bedingungen durch: Hochtemperatur-Verschleißtests, thermische Ermüdungstests und Schlagtests. Wir wenden eine datengesteuerte Methodik an, die uns dabei hilft, messbare Leistungsparameter zu erreichen, um sicherzustellen, dass verschiedene Arten von Materialien bestimmte Kriterien für die Anwendung erfüllen.

Der zuvor beschriebene technische Rahmen hat deutlich gemacht, dass für Stabilität bei Hochleistungs-Werkzeugstahl-Materialien unter extremen Bedingungen eine Koordinierung ihrer Produktions- und Qualitätskontrollprozesse erforderlich ist. Derzeit ist die Relevanz unserer Arbeit unter Umständen, die sich auf Zuverlässigkeit beziehen, von großer Bedeutung, da sie eine wichtige Rolle spielt, indem sie anzeigt, dass wir uns in die richtige Richtung bewegen, um sicherzustellen, dass Materialentscheidungsträger über technisches Fachwissen verfügen, um Entscheidungen in Bezug auf Materialien zu treffen, die unter extremen Bedingungen eine gute Leistung erbringen können.

Wie optimiert man die Schneidleistung von Werkzeugstahl anhand von Verarbeitungsparametern?

Die Auswahl des besten CNC-Drehwerkzeugstahls erfordert eine präzise Abstimmung der Materialeigenschaften mit optimalen Schnittparametern, um eine maximale Leistungsoptimierung zu erreichen. Die in diesem speziellen Bericht vorgestellte Lösung bietet aus folgenden Gründen einen Ausweg zur Optimierung der Drehbedingungen im Hinblick auf maximale Produktivität, maximale Werkzeuglebensdauer und maximale Qualität der Teile:

- Umfassende Prüfung der Schnittparameter: Wir führen umfangreiche Bearbeitungsversuche durch, um die beste Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe zu ermitteln, die für eine bestimmte Werkzeugstahlsorte erforderlich ist. Für Schnellarbeitsstahl der Sorte M42 wird durch Bearbeitungsversuche die für den Materialabtrag und die Lebensdauer des Werkzeugs ideale Schnittgeschwindigkeit von 80 bis 120 m/min ermittelt.

- Materialspezifische Leistungskartierung: Jede Werkzeugstahlsorte wird über mehrere Schnittbedingungen hinweg bewertet, um Leistungskartierungen zu erstellen, die den idealen Punkt für Produktivität und Werkzeuglebensdauer identifizieren. Unsere Tests zeigen beispielsweise, dass DC53 bei Schnittgeschwindigkeiten von 100–150 m/min mit moderaten Vorschüben optimal funktioniert, während Hartmetallsorten bei 200–300 m/min für die Massenproduktion eingesetzt werden können. Diese Leistungskarten ermöglichen eine präzise Parameterauswahl basierend auf den Produktionsanforderungen.

- Application-Specific Optimization: We propose reducing factors such as cutting parameters for individual cutting operations, work hardness, type of cutting tool, and cooling efficiency. The cutting speed will be lower for interrupted cutting in order to avoid chip formation on the cutting tool, with higher feed rates than for continuous cutting, where the cutting speeds are higher.

- Real-World Validation and Continuous Improvement: Our parameter recommendations are validated through actual production trials, measuring tool wear progression, surface finish quality, and dimensional accuracy. This iterative process ensures that our data remains current and applicable to evolving manufacturing technologies and materials.

This method reveals the need for cutting parameters to be carefully considered for performance optimization, which will ensure that the best tool steel for CNC turning on the computer numerical control turning machine. Empfehlungen zu Daten für die Auswahl des am besten geeigneten Werkzeugstahlmaterials finden Sie unten.

What Are Some Key Factors That Are Often Overlooked When Selecting Tool Steel?

First and foremost, the tool steel selection is mainly focused on properties that exceed the ability to resist certain pressures. Dies ist darauf zurückzuführen, dass bei der Auswahl des Werkzeugstahls mehrere Schlüsselfaktoren berücksichtigt werden müssen und diese Faktoren nicht außer Acht gelassen werden dürfen. The critical part of the report covers the identification and analysis of the key factors that form a crucial part concerning the efficiency of the tools. There is a simplified process in order not to overlooked details.

- Machinability and Grindability Assessment: Machinability and grindability properties of each grade of tool steel are also tested for the rate of material removal and the ability to achieve a certain surface finish. Some high alloy steel types, for example, may involve increased machining time by as much as 30% and may require a grinding wheel, thus directly influencing the manufacturing costs.

- Heat Treatment Response and Dimensional Stability: In our entirely documented database, the following information can be stored for the heat treatment process: distortion coefficients for heat treatment, hardenability curves, and size change characteristics. The pre-mach allowances and sequence of heat treatments for least distortion are recommended when critical parts undergo the heat treatment process so that the dimensions fall within the size tolerances of the ordered specifications.

- Weldability and Repair Considerations: We shall examine the types of tool steels that are repairable, focusing on weldability as far as the tool steels are concerned in carrying out any repair job by citing the types that are weldable without posing cracked or damaged steel risks. Heat treatment as far as preheating or post-weld heat treatment is also another topic that shall be discussed in making the tools more repairable.

- Application-Specific Environmental Factors: The environment in which the operation may get affected by corrosion, thermal shock, or impact loading can also be considered by the choice guidelines that are outlined above. For example, materials that can be used under high moisture or thermal shock conditions can be identified by the choice guidelines.

This technical framework highlights that the tool steel selection effectively will succeed only if a complete analysis of the key factors, which are normally overlooked and do not rely on mechanical properties, is taken into consideration. To take care of the normally overlooked details, we are able to enable the manufacturer to make cheap mistakes and ensure the success of the project.

Figure 4: High-performance steel turning produces metal chips during CNC machining by LS Manufacturing

LS Manufacturing Automotive Mold Industry: Engine Connecting Rod Mold Steel Optimization Project

From the aforementioned case study, the application of high-level material engineering expertise that was offered by the LS Manufacturing, which was useful for addressing the key issues that surround the making of the tool, was applied in the production of the car mold for the following reasons:

Client Challenge

The leading car mold maker was facing production shutdowns due to regular failures in engine connecting rod molds. The conventional H13 tool steel molds offered only 50,000 cycles of production life before failure occurred. The client was in need of a product that would enhance the production life of molds without compromising on accuracy, which was ±0.02mm.

LS Manufacturing Solution

We recommended the use of high-grade ESR H13 tool steel with optimized parameters of heat treatment. Vacuum hardening at 1020°C with double tempering at 560°C gives a controlled hardness of HRC 48-50. It improved the impact toughness by 30% while maintaining wear resistance at a superior level. Besondere Anstrengungen wurden unternommen, um Probleme wie thermische Ermüdung und abrasiven Verschleiß zu lösen, die zum vorzeitigen Versagen der Originalformen führten.

Results and Value

The optimized mold steel solution saw excellent improvements in performance, extending the service life from 50,000 to 150,000 cycles, or a 200% increase. This was translated into annual cost savings of ¥800,000 due to lessened tool replacement frequency and reduced production downtime. Besides this, the customer obtained a 25% boost in productivity due to less time for mold changeover and enhanced process stability. Dadurch konnte der Kunde seine Wettbewerbsposition innerhalb der Lieferkette der Automobilindustrie stärken.

This case study will describe how LS Manufacturing has the technical expertise to offer solutions for difficult manufacturing challenges using data-driven material engineering. It is our technical expertise in metallurgical engineering and our knowledge in manufacturing that helps our customers take advantage of improved tooling performance. It is our technical expertise that helps the technical decision maker choose to solve manufacturing challenges that result in gaining an advantage in the competition.

Facing similar dilemmas when selecting a tool steel for your CNC turning projects, we can provide custom solutions for performance optimization.

Innovative Applications Of Advanced Tool Steel Technology In Precision Parts Machining

There have been developments in the area of advanced tool steel technology such as powder metallurgy and metal matrix composites that have made possible a breakthrough capability for precision machining of complex components. This report considers a systematic approach to the introduction of such innovative applications to solve the problem of creating a high-quality surface finish, accuracy of the machined components, and a prolonged service life of the machine tools in a production setup:

Powder Metallurgy Tool Steel Implementation

In that respect, we use PM tool steels with their fine and homogeneous microstructure for optimal cutting performance. Our PM M4 with, for example, 30% increased wear resistance compared to its conventional analogs allows for longer cutting life when performing high-speed cutting in hardened steel materials.

Metal Matrix Composites for Enhanced Performance

Our product range encompasses particle-reinforced MMCs with ceramics that provide exceptionally high hardness and thermal resistance. It is these materials that retain edge strength even at temperatures above +800°C and are used in such dry machining applications where the use of coolant is impossible. The low thermal expansion coefficient accounts for maintaining dimension accuracy irrespective of the working temperatures.

Advanced Coating Technologies

At our firm, we use PVD/CVD coatings with TiAlN, AlCrN, or diamond-like carbon layers for the aim of improving cutting tools. It is possible to reduce friction coefficients, and it may reach a 50% reduction with the application of the abovementioned layers. For precise machining in aerospace materials, we utilize cutting tools with a value of Ra ≤ 0.4µm for their surface roughness.

Application-Specific Material Engineering

Maybe, the answer is to look for specific solutions for particular demands in material processing, such as finding a high silicon constituent in aluminum alloys or heat-resistant supper alloys. This seeks to play a crucial role in finding a specific alloy that would have a set of properties necessary for different types of wear, heat fatigue, or work material interactions.

This technical framework demonstrates that advanced tool steel technologies enable innovative applications that push the boundaries of precision machining capabilities. We utilize powder metallurgy techniques, metal matrix materials, and coating materials to provide an innovative solution with concrete advantages to tooling and precision in machining technology. It gives the much-needed confidence to decision-makers to embrace innovative precision in machining technologies.

FAQs

1. What basis can I use to judge the suitability of the tool steel for my machining process?

These could be machining accuracy, production quantity, and so on. Trial cutting can be done to ensure that it is appropriate.

2. What are the typical economic grades of tool steel?

Steel variants that tend to the higher range, such as DC53 or Cr12MoV, offer a quite balanced performance and price.

3. What type of materials can be machined with carbide tooling?

Suitable for metal working with high hardness (above HRC45), such as hardened steel and cast iron, for example.

4. What is the impact of the heat treatment process on tool life?

The heat treatment determines its performance properties; the optimum processing can raise its life by 30 to 50%. Its temperature and processing time should be accurate.

5. How to perform cost-effectiveness analysis on tool steel?

Now compute the unit price of each, using machine cost, times lifes sentence, times efficiency.

6. What are the advantages of powder metallurgy tool steel?

Equable structure and toughness, suitable for precision mold processing with service life 2-3 times longer than the ordinary steel-grade material.

7. What quality indices should be considered while buying tool steel?

Chemical composition, purity, and uniformity in hardness are to be highlighted. Material certification to be provided by the vendor.

8. How is the service life of tool steel elongated?

Optimization of cutting parameters, coatings, and handling practices are applied to maximize tool life.

Summary

With the application of scientific steel selection techniques, companies can significantly improve economic efficiency and quality associated with turning operations carried out using CNC machining. Material selection is considered the key to machining optimization.

Please transmit project parameters to the tech team at LS Manufacturing for a customized CNC turning process or material optimization that meets your needs. Through careful examination of those specific machining requirements, material interactions, and performance needs that are uniquely yours, we offer data-driven solutions for improving cutter life, precision, and lowering manufacturing cost.

Upgrade your CNC turning with data-driven tool steel selection—slash costs by 30% and achieve precision performance.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Disclaimer

The contents of this page are for informational purposes only. LS Manufacturing services There are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the LS Manufacturing network. It's the buyer's responsibility. Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

LS Manufacturing Team

LS Manufacturing is an industry-leading company. Focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precision CNC machining, Sheet metal manufacturing, 3D printing, Injection molding. Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it is small volume production or large-scale customization, we can meet your needs with the fastest delivery within 24 hours. choose LS Manufacturing. This means selection efficiency, quality and professionalism.

To learn more, visit our website:www.lsrpf.com.