CNC-Fräsdienstleistungen stehen häufig vor anhaltenden Herausforderungen beim Gewindeschneiden, darunter Gewindebohrerbruch und instabile Gewindequalität. Die Abhängigkeit von traditionellen, erfahrungsbasierten Auswahlverfahren führt zu erheblichen Schwankungen der Werkzeugstandzeit und hohen Ausschussraten, was die Produktionseffizienz und Rentabilität in der Präzisionsfertigung direkt beeinträchtigt.

Unser System nutzt eine Datenbank mit über 2000 Fallbeispielen, die die wissenschaftliche Auswahl des passenden Gewindebohrers ermöglicht. Dadurch wird eine exakte Übereinstimmung zwischen Werkzeug und Spezifikation – Material und Gewinde – gewährleistet. Darüber hinaus können unsere Kunden ihre Bearbeitungseffizienz um 35 % steigern und die Werkzeugkosten um 40 % senken.

CNC-Fräsdienstleistungen: Kurzanleitung

| Abschnitt | Kerninhalte |

| Aktuelle Herausforderungen | Gewindebohrerbruch, instabile Gewindequalität, ineffizient. Hohe Streuung der Werkzeugstandzeit ( 300 % ) und Ausschuss ( 5 % ) aufgrund erfahrungsbasierter Auswahl. |

| Grundursache | Kein wissenschaftliches System zur Auswahl von Gewindebohrern. Keine Berücksichtigung der Konzepte von CNC-Fräsmaterial , Spezifikationen und Parametern. |

| Unsere Lösung | Datengetriebenes Auswahlmodell basierend auf einer Datenbank mit über 2000 Fällen . Erreicht eine optimale Abstimmung von Werkzeugen und Prozessparametern. |

| Messbare Ergebnisse | 35 % höhere Bearbeitungseffizienz, 40 % geringere Werkzeugkosten. Gleichbleibend hochwertige Gewinde und zuverlässige Produktion. |

Wir lösen Ihre kostspieligen Probleme im Gewindemanagement – wie Gewindebohrerbruch, Abweichungen und Ineffektivität – durch einen datengestützten Auswahlansatz anstelle von Vermutungen. Dank unserer wissenschaftlichen Methode mit über 2000 erfolgreichen Projekten erhalten Sie die optimale Werkzeugauswahl, um Ihre Produktivität um 35 % zu steigern, Ihre Werkzeugkosten um 40 % zu senken und gleichzeitig Gewindequalität und -zuverlässigkeit zu gewährleisten.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Auf diese Ressource können Sie sich verlassen, denn sie greift auf die Erfahrung von Leuten aus unserer eigenen Community zurück, die direkt an der Basis der CNC-Frästechnik arbeiten, da wir verschiedene Probleme zu lösen haben , sei es die Herstellung von Gewinden für die Luftfahrt, um eine medizinische Katastrophe zu verhindern, oder die Herstellung von medizinischen Implantaten, bei denen Fehler unbedingt vermieden werden müssen.

In der Materialwissenschaft, beispielsweise bei der Akkretion von Aluminiumlegierungen gemäß den Richtlinien der Aluminium Association (AAC) in ihren Veröffentlichungen, gibt die Erfahrung Vertrauen in die am besten geeignete Frästechnik im Hinblick auf Leistung, Genauigkeit und Oberflächengüte, die dann auf materialwissenschaftlichen Prinzipien beruht.

Hierfür integrieren wir in unser System Konzepte anderer Organisationen wie der American Production and Inventory Control Society (APICS), um Theorie und Praxis zu verbinden. Wir haben dieses System entwickelt, weil es uns ermöglicht, unseren Kunden bei unseren CNC-Fräsdienstleistungen ein optimales Verhältnis von Geschwindigkeit, Kosten und Qualität zu bieten.

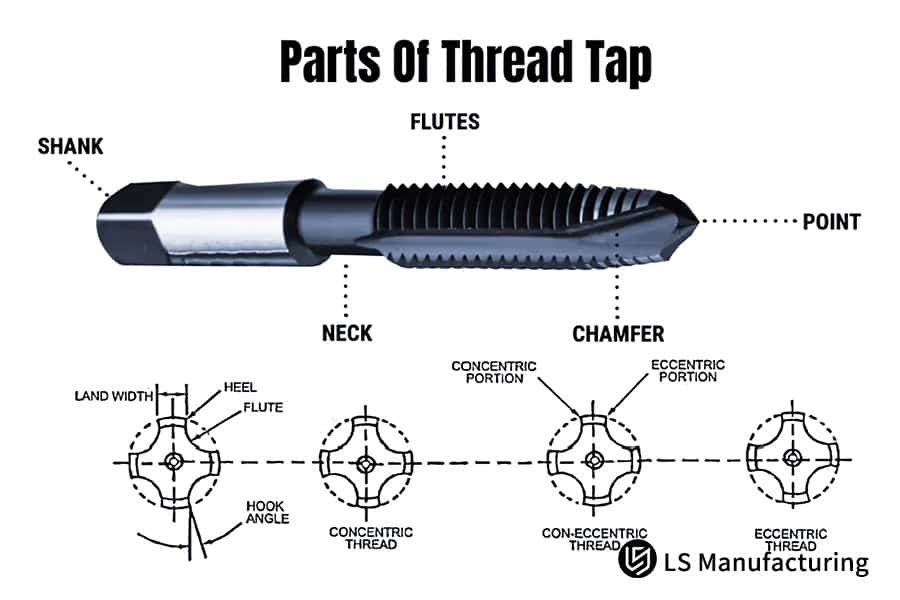

Abbildung 1: Kosteneffiziente Gewindeherstellung durch präzises CNC-Gewindeschneiden von LS Manufacturing

Wie lässt sich die Qualität und Effizienz der Gewindebearbeitung durch die Wahl von Werkzeugen und Verfahren verbessern?

Die größte Herausforderung bei der Auswahl von Gewindebohrern besteht darin, das Vorgehen nach dem Versuch-und-Irrtum-Prinzip zu überwinden, das zu Werkzeugversagen und inkonsistenter Qualität führt. Durch die Erstellung von Modellen zur Anpassung der Material-Werkzeug-Parameter wird eine hohe Leistungsfähigkeit direkt ermöglicht, was zur vorgeschlagenen Lösung führt. Das Vorgehen umfasst die folgenden drei Schritte:

Systematische Material- und Werkzeugabstimmung

Das Hauptmerkmal besteht darin, dass die Materialauswahl für Werkstücke in Abhängigkeit von den Bearbeitungsschwierigkeiten der jeweiligen Werkstoffe berücksichtigt wird. Beispielsweise wird bei der Bearbeitung von zähflüssigem Edelstahl 304 ein spiralförmig gerillter Gewindebohrer aus Kobalt-HSS verwendet, um Späne zu vermeiden, während bei abrasivem Gusseisen ein oxidbeschichteter, geradliniger Gewindebohrer erforderlich ist, um Gewindebohrerbruch zu verhindern, da dieser die Hauptursache für Gewindebohrerausfälle darstellt.

Parameteroptimierung aus empirischen Daten

Das bedeutet, dass die Wahl einer geeigneten Werkzeuggeometrie ohne genaue Werte der Schnittparameter sinnlos ist. In unserer Konstruktion werden Schnittgeschwindigkeit und Vorschub anhand einer intern entwickelten Datenbank kalibriert. Ein TiN-beschichteter Spiralbohrer wurde identifiziert, der bei Aluminium mit einer Schnittgeschwindigkeit von 25–30 m/min die Werkzeugstandzeit um das Dreifache verlängert, da er das Anhaften von Aluminiumrückständen am Gewinde verhindert.

Prozessvalidierung und -integration

Im letzten Schritt wird die in der Produktion getroffene Entscheidung zur Verfügbarkeit von CNC-Fräsdienstleistungen überprüft. Dies umfasst die Programmierung optimierter Zyklen und die laufende Überprüfung. Damit wird eine Komplettlösung für das Präzisionsgewindeschneiden (6H-Gewinde) mit einer Erstausbeute von 99,5 % realisiert.

Es handelt sich um eine normative und nicht-allgemeine Richtlinie zur Auswahl von Gewindebohrern , die von der Kompatibilität bis hin zu konkreten Produktionsparametern reicht. Diese Technologie bietet den Vorteil, dass sie Gewindebohrerbruch und Qualitätsabweichungen kosteneffizient entgegenwirken kann.

Wie wählt man den am besten geeigneten Gewindebohrer für das Gewindeschneiden verschiedener Materialien aus?

Die falsche Zuordnung von Gewindebohrern zu bestimmten Werkstoffen zählt zu den Hauptursachen für Werkzeugversagen und mangelhafte Gewindequalität. Dieses Dokument beschreibt einen klaren Ansatz zur optimalen Zuordnung von Gewindebohrern mit garantierter Leistung.

| Werkstückmaterial | Optimale Wasserhahnauswahl | Kritischer Parameter | Dokumentiertes Ergebnis |

| Vergüteter Stahl (HRC 30-35) | Pulvermetallurgie HSS | 8°-10° Neigungswinkel | Behält die Schneide auch unter hoher Scherspannung bei |

| austenitischer Edelstahl | Kobalt-HSS, Spiralnut | 35° Helixwinkel | Verhindert Spanbildung und Fressen des Werkstücks |

| Hitzebeständige Superlegierung | Vollhartmetall | 5-8 m/min Schnittgeschwindigkeit | Widersteht abrasivem Verschleiß bei extremen Temperaturen |

Die Anforderungen an die Auswahl von Gewindebohrern umfassen die wesentlichen Schwierigkeiten beim Gewindeschneiden, wie beispielsweise Abrieb, Adhäsion oder hohe Festigkeit. Der systematische Ansatz für die Werkzeugauswahl ermöglicht kosteneffizientes Gewindeschneiden mit optimaler Kostenkalkulation und messbarer, bis zu dreifacher Werkzeugstandzeit – ein entscheidender Aspekt für wertschöpfungsintensive Prozesse.

Wie kann Tapping durch Optimierung bahnbrechende Ergebnisse erzielen?

Um eine optimale Gewindeschneidleistung zu erzielen, ist neben der Werkzeugauswahl eine präzise Steuerung des Bearbeitungsprozesses selbst erforderlich. Unproduktive Schnittgeschwindigkeit, Vorschub oder Kühlmittelverbrauch beeinträchtigen automatisch die Produktivität. Das folgende Dokument beschreibt ein systematisches Vorgehen zur Behebung dieser Probleme:

Gründung der Speed and Feed Foundation

- Grundprinzip: Die Schnittgeschwindigkeit (SFM) variiert je nach Werkstoff und Gewindebohrergrundmaterial . Bei der Bearbeitung von Kohlenstoffstahl wird empfohlen, mit 20 m/min und einem Kobalt -Schnellarbeitsstahl-Gewindebohrer zu beginnen.

- Ausführungsablauf: Das Klopfen erfolgt mit einer Geschwindigkeit, die dem Tempo des Klopfens entspricht. Die Klopfgeschwindigkeit ist auf 95 % der theoretischen Spindeldrehzahl eingestellt.

- Grund für die Drehzahlreduzierung: Dies dient der Verringerung von Reibung und Überhitzung zwischen den Schneidkanten . Reibung und Überhitzung sind die Hauptursachen für den Verschleiß des Gewindes durch das Abrieb der Schneiden.

Effektive Kühlung und Chipabfuhr implementieren

- Herausforderung: Unzureichende Spanabfuhr ist die Hauptursache für Gewindebohrerbruch in Sacklöchern. Dies erfordert eine gezielte Kühlstrategie.

- Lösung: Einsatz von Spindelkühlung mit einem Mindestdruck von 1,2 MPa . Der Hochdruckstrom erfüllt einen doppelten Zweck: Er kühlt die Schnittzone effektiv und befördert die Späne kraftvoll aus den Spannuten, wodurch Nachschneiden und Fressen verhindert werden.

Integration adaptiver Regelung zur Prozessstabilität

- Funktionsweise: Moderne Gewindeschneidsysteme mit CNC-Technologie verfügen über eine adaptive Vorschubsteuerung. Die Spindeldrehmomente werden permanent an der Maschine oder einem Überwachungsrechner kontrolliert.

- Ergebnis: Sobald die Maschine einen abnormalen Drehmomentanstieg feststellt, der auf Späneansammlungen oder Werkzeugverschleiß hindeutet, kompensiert sie dies automatisch durch die Vorschubbewegung oder durch das Zurückziehen des Gewindebohrers.

Dieses Rahmenwerk bietet einen konkreten, nicht generischen Leitfaden für kosteneffizientes Gewindeschneiden . Der Mehrwert für Wettbewerber wird anhand seiner Fähigkeit bewertet, eine Lösung für das spezifische Problem des „ungeplanten Werkzeugausfalls“ zu bieten und somit Vorhersagbarkeit zu gewährleisten. Es sichert eine 40%ige Steigerung des Durchsatzes und eine Standzeit von über 5.000 Bohrungen .

Abbildung 2: Auswahl des optimalen Gewindebohrers für präzises Gewindeschneiden in der CNC-Bearbeitung durch LS Manufacturing

Wie kann die Präzisionsgewindebearbeitung die Dimensionsstabilität auf Mikrometerebene gewährleisten?

Um beim Präzisionsgewindeschneiden eine gleichbleibende Genauigkeit im Mikrometerbereich zu erreichen, ist ein ganzheitliches System zur Kontrolle kumulativer Fehler aus Umgebung, Maschine, Werkzeug und Prozess erforderlich. Einzelne Verbesserungen reichen nicht aus; Stabilität ist eine Systemeigenschaft. Dieses Dokument beschreibt detailliert die integrierte Kontrollmethodik, die für eine hochzuverlässige Produktion unerlässlich ist.

Umwelt- und Maschinenfundamentkontrolle

Zunächst muss das Problem der thermischen und maschinellen Drift beseitigt werden. Dies wird durch die Aufrechterhaltung einer temperaturkontrollierten Werkstatt bei 20 ± 1 °C und durch die Kalibrierung der Werkzeugmaschinen mittels Laserinterferometrie erreicht, wodurch eine Positionsgenauigkeit von ± 0,003 mm möglich ist.

Proaktives Werkzeugmanagement und prozessbegleitende Vergütung

Die verbesserte Gewindebohrerauswahl basierend auf Geometrie und Beschichtung ist nur die Spitze des Eisbergs. Um den natürlichen Verschleiß von Schneidwerkzeugen auszugleichen, ist das System mit einem prozessbegleitenden Messsystem ausgestattet. Dieses ermittelt in regelmäßigen Zeitabständen den Flankendurchmesser der Gewinde, und die Daten werden zur Kompensation an die CNC-Maschine zurückgesendet.

Statistische Prozesskontrolle für nachhaltige Leistungsfähigkeit

Die Endkontrolle allein gewährleistet nicht die Qualität der Charge. Daher werden die Dimensionsdaten des Online-Systems erfasst und mittels statistischer Prozesskontrolle analysiert. So lässt sich die Tendenz zu den Toleranzgrenzen vorhersagen; der Cpk-Wert liegt für kritische Gewindemerkmale über 1,67 .

Dieser systematische Ansatz für präzises Gewindeschneiden geht über die reine Werkzeugauswahl hinaus. Er stellt eine Produktionsphilosophie dar, die Umweltstabilität, Maschinengenauigkeit, Echtzeit-Messtechnik und Datenanalyse integriert. Das Ergebnis, anwendbar in modernen CNC-Fräsdienstleistungen , ist eine vorhersagbare und nachweisbare Stabilität im Mikrometerbereich. So wird Präzision von einer Hoffnung zu einem garantierten, statistisch messbaren Ergebnis für hochwertige Bauteile.

Wie kann die Optimierung der Gewindegeometrie Herausforderungen beim Gewindeschneiden lösen?

Konventionelle Gewindebohrergeometrien versagen häufig bei schwierigen Werkstoffen und führen zu schneller Kaltverfestigung, Delamination oder Vibrationen. Die Lösung liegt in gezielt entwickelten geometrischen Modifikationen, die dem primären Versagensmechanismus des jeweiligen Werkstoffs direkt entgegenwirken und so einen grenzwertigen Prozess in einen zuverlässigen verwandeln.

Auslegung für hohe Scherwinkel bei kaltverfestigenden Legierungen

Die Werkzeuge weisen eine hohe Kaltverfestigung auf und bestehen unter anderem aus Inconel. Der Spanwinkel von über 15° ermöglicht effizientes Arbeiten mit geringem Kraftaufwand und niedriger Wärmeentwicklung. Das Werkzeug ist mit einer Hochleistungsbeschichtung versehen und verfügt über eine polierte Spannut für optimalen Spanabtransport ohne Reibungsbildung, wodurch ein Aufbauschneiden und somit ein Gewindebohrerbruch vermieden wird .

Polierte Flächen und scharfe Schneidkanten zur Verhinderung von Delamination

Bei Kohlenstofffaserverbundwerkstoffen liegt das Problem insbesondere in der Delamination beim Abtragen einer Lage. Herkömmliche Gewindebohrer sind in diesem Fall kaum geeignet. Stattdessen ist ein sehr präziser Polierprozess erforderlich, der eine spiegelglatte Oberfläche an den Gewindegängen sowie eine scharfe Schneide durch Schleifen erzeugt.

Geometrie mit variabler Steigung und Schwingungsdämpfung für dünnwandige Bauteile

Beim Dünnschnitt erzeugt starres Gewindeschneiden Rattern , was die Oberflächengüte des Gewindes beeinträchtigt. Spezielles Gewindeschneiden mit unkonventioneller Steigung unterbricht die durch das Rattern entstehenden harmonischen Resonanzen. Indem der Bereich der Halsrückseite gegenüber der Fase angehoben wird, eliminiert das Gewindeschneidwerkzeug das durch die Resonanzen verursachte Rattern.

Diese Methodik stellt einen überlegenen Ansatz für die Auswahl von Gewindebohrern für anspruchsvolle Anwendungen dar: Sie erfordert die Analyse des dominanten Versagensmechanismus des Materials und die Auswahl einer Geometrie, die diesem entgegenwirkt. Dadurch wird das Präzisionsgewindeschneiden von einem Standardvorgang zu einem kontrollierten, vorhersagbaren Prozess, der dokumentierte Erstausbeuteraten von über 98 % für die anspruchsvollsten Legierungen und Verbundwerkstoffe ermöglicht.

Abbildung 3: CNC-Gewindeschneiden erzeugt präzise fliegende Metallspäne durch LS Manufacturing

Wie gewährleistet der CNC-Gewindeschneidservice eine gleichbleibende Qualität in der Großserienfertigung?

Bei der Serienfertigung im Mikrometerbereich geht es für gleichbleibende Qualität um mehr als nur Maschinenpräzision. Es geht um das Management von Werkzeugverschleiß und Prozessen, die zu Abweichungen führen. Das Wichtigste bei CNC-Gewindeschneiddienstleistungen ist die Sicherstellung einer gleichbleibenden Qualität von Charge zu Charge. Dafür ist ein geschlossenes digitales Managementsystem erforderlich, in dem reaktive Werkzeugwechsel durch vorausschauende Funktionen ersetzt werden, basierend auf:

Implementierung eines digitalen Werkzeuglebenszyklusmanagementsystems

- Grundlage: Jede Werkzeugaufnahme verfügt über einen eigenen, einzigartigen RFID-Chip. Dieser erfasst alle wichtigen Datenpunkte, darunter die Anzahl der Gewindebohrungen, das bearbeitete Material und die Laufzeitstunden.

- Ausführung: Die Maschinenschnittstelle scannt die Daten automatisch und synchronisiert sie mit einem digitalen System . Dies zeigt, dass für jedes erfasste Werkzeug eine Historie vorhanden ist, ungeachtet möglicher Fehler bei der manuellen Datenerfassung.

Etablierung datengestützter Änderungsprotokolle für prädiktive Werkzeuge

- Vorgehen: Die historischen Daten werden analysiert, um eine wissenschaftlich begründete Verschleißgrenze zu ermitteln, basierend auf den in den Werkzeugen verwendeten Materialien (z. B. Anzahl der Bohrungen, die vor einem Flankenverschleiß von 0,2 mm erzeugt wurden).

- Maßnahme: Sobald ein Werkzeug eine Auslastung von nahezu 90 % erreicht, erstellt das System automatisch einen Arbeitsauftrag für einen vorsorglichen Werkzeugaustausch . Ziel dieser Maßnahme ist es, einen unerwarteten Werkzeugbruch und damit verbundene Ausschussproduktion zu vermeiden und die Effizienz der Gewindeschneidanlage zu verbessern.

Integration von SPC für die geschlossene Prozesssteuerung

- Überwachung: Die durch prozessbegleitende oder prozessnachbearbeitete Messung gewonnenen Dimensionsdaten werden direkt in eine Softwareumgebung für statistische Prozesskontrolle eingegeben.

- Kontrolle: Der Trend bei kritischen Gewindeparametern, wie dem Flankendurchmesser , wird überwacht. Wenn sich eine Tendenz zur Kontrollgrenze abzeichnet, kann eine Warnmeldung über die Änderung des Parameters und/oder die Überprüfung des Werkzeugs vor der Produktion fehlerhafter Teile versendet werden.

Dies stellt einen ganzheitlichen Ansatz für moderne, hochzuverlässige CNC-Gewindeschneiddienstleistungen dar. Die Werkzeugverwaltung in diesen Prozessen wandelt sich von einer rein logistischen Tätigkeit zu einem durchdachten Verfahren , um eine Erstausbeute von über 99,2 % zu erzielen. Die kontinuierliche Qualitätssicherung bei integrierten CNC-Fräsdienstleistungen , die auch Gewindeschneidvorgänge umfassen können, erfordert einen entscheidenden Schritt zur Senkung der Produktionskosten durch die Vermeidung von Qualitätsmängeln.

Wie lassen sich die Kosteneffizienz verschiedener Anbohrlösungen bewerten und optimieren?

Eine fundierte Bewertung der Wirtschaftlichkeit von Gewindeschneiden erfordert die Analyse der Gesamtkosten pro Bohrung, nicht nur des Werkzeugpreises. Ein hochwertiger Gewindebohrer kann die Gesamtkosten senken. Dieses Dokument bietet einen klaren, datengestützten Rahmen zur Bewertung des tatsächlichen ROI verschiedener Strategien zur Auswahl von Gewindebohrern und transformiert so die Beschaffung von einer preisbasierten zu einer wertorientierten Entscheidung.

| Bewertungsdimension | Standard HSS Gewindebohrer | Hochleistungs-beschichteter Gewindebohrer | Begründung und Auswirkungen |

| Werkzeugkaufpreis | Basiskosten | +30% | Höhere Anfangsinvestition. |

| Dokumentierte Werkzeuglebensdauer | 1.000 Löcher | 3.000 Löcher | Die dreifache Standzeit reduziert die Werkzeugkosten pro Bohrung um 67 %. |

| Relative Schnittgeschwindigkeit | Basisgeschwindigkeit | +40% | Höherer Durchsatz reduziert die Maschinenzeitkosten pro Teil. |

| Berechnete Kosten pro Loch | 100 % (Ausgangswert) | 55% | Netto 45 % Preissenkung trotz höherer Stückpreise. |

Wie Sie Gewindebohrer für optimale Wirtschaftlichkeit auswählen : Berechnen Sie die Gesamtkosten pro fertigem Gewinde unter Berücksichtigung von Werkzeugstandzeit, Zykluszeit und Ausschussrisiko. Die kosteneffektivste Gewindeschneidstrategie besteht oft darin, ein leistungsstärkeres Werkzeug zu wählen, das für Ihr spezifisches Material validiert ist, da seine längere Standzeit und höhere Geschwindigkeiten die Produktionskosten drastisch senken. Dieser analytische Ansatz ist grundlegend für profitable CNC-Gewindeschneiddienstleistungen in großen Stückzahlen und verschafft Ihnen einen entscheidenden Wettbewerbsvorteil.

Welche Kernkompetenzen im Bereich Gewindeschneiden sollte ein qualitativ hochwertiger CNC-Bearbeitungsanbieter besitzen?

Bei der Auswahl eines Lieferanten für Präzisionsbauteile sollten auch Kenntnisse und Kompetenzen in der Weiterverarbeitung berücksichtigt werden. Um als kompetent im Bereich des Präzisionsgewindeschneidens zu gelten, sollte ein Lieferant über ein System und nicht nur über einen Maschinenpark verfügen. Der ideale Lieferant ist ein System, das umfassendes Fachwissen vermittelt.

Zertifizierte Messtechnik für die Prozessvalidierung

Nur die Leistungsfähigkeit lässt sich durch einen Verifizierungsnachweis belegen. Die Nutzung eines Labors mit CNAS-Akkreditierung und einer Gewindescangenauigkeit von mindestens ±0,002 mm ermöglicht die Herstellung eines geprüften Erstmusters . Der Bearbeitungsprozess wird anschließend geprüft und gesperrt, bevor die Produktion beginnt, um alle Faktoren so festzulegen, dass ein Werkstück mit der gewünschten Gewindeklasse entsteht.

Nachschleifen von Werkzeugen im eigenen Haus zur Kosten- und Geometriekontrolle

Der Verschleiß von Werkzeugen lässt sich kontrollieren und minimieren. Auf der 5-Achs-Werkzeugschleifmaschine können Spezialgewindebohrer für das Nachschleifen und Neubeschichten von Gewindebohrern hergestellt werden. Heute ist es möglich, verschlissene Schneidkanten entsprechend ihrer Art und Materialparameter nachzuschleifen und die Werkzeuge so für eine längere Nutzungsdauer optimal vorzubereiten.

Empirische Prozessdatenbank für prädiktive Ingenieurwissenschaften

Das Wissen wird formalisiert. Sie haben eine eigene interne Datenbank eingerichtet, in der Materialmengen, Gewindeanforderungen und Werkzeugtechniken mit Zehntausenden von früheren Lösungen verknüpft werden. Nun greift das System direkt auf dieses Wissen zu und prognostiziert Prozessdesigns – von konzeptionellen bis hin zu garantierten Lösungen – basierend auf dem tatsächlichen Werkzeugverschleiß. So können sie den Bedarf an kurzen Entwicklungszeiten bei neuen Konstruktionen decken.

Um ein umfassender und erstklassiger Anbieter von CNC-Fräsdienstleistungen zu sein, ist es daher unerlässlich, über Kenntnisse in den Bereichen Messung, Entwicklung eigener Werkzeuge und Prozesswissen aus Erfahrung zu verfügen. Somit kann sichergestellt werden, dass auch CNC-Gewindeschneiddienstleistungen zu einer internen Aufgabe werden , die Zuverlässigkeit, Kosteneffizienz und ein geringes Fertigungsrisiko gewährleistet .

Abbildung 4: Ein Leitfaden zur Auswahl effizienter Gewindebohrergeometrien für CNC-Gewindebearbeitungen von LS Manufacturing

LS Manufacturing Projekt zur Bearbeitung von Gewindebohrungen in Zylinderblöcken von Automobilmotoren

Die Automobilindustrie ist ein risikoreicher Markt, und man kann nicht von zuverlässigen Motoren sprechen, ohne die gleichbleibende Qualität der Gewinde zu erwähnen. Im Folgenden wird ein Fallbeispiel beschrieben, wie unser Kunde bei der Bearbeitung seiner Motorblöcke aus Gusseisen einen Produktionsengpass erlebte und wie wir von LS Manufacturing ihm mit unseren CNC-Gewindeschneiddienstleistungen helfen konnten, dieses Problem zu lösen:

Herausforderung für den Kunden

Die Kunden verzeichneten erhebliche Produktionsausfälle beim Gewindeschneiden von M12×1,5-Gewinden in Grauguss-Motorblöcken ( GG-25 ) mit herkömmlichen HSS-Gewindebohrern . Diese erreichten eine Standzeit von nur 800 Gewindebohrungen aufgrund häufiger und ungeplanter Stillstände zum Gewindebohrerwechsel. Die Kunden litten unter mangelnder Präzision der Gewindebohrungen aufgrund dieser häufigen ungeplanten Stillstände und einer Ausschussquote von 3 % bei den Zwischenprüfungen, was sich direkt auf den Produktionsablauf auswirkte.

LS Fertigungslösung

Die von uns angewandte Technik ist eine Prozessneugestaltung. Die Anforderungsspezifikation betrifft ein pulvermetallurgisch hergestelltes HSS-Gewindeschneidwerkzeug mit TiCN-Beschichtung für den Eisenguss. Die Gewindeschneidgeschwindigkeit ist auf 15 m/min festgelegt, und es wird eine Kühlmittelzufuhr mit einem Druck von 12 bar benötigt. Zusätzlich ist ein Drehmomentüberwachungssystem vorgesehen, das von der Norm abweichende Drehmomente anzeigt.

Ergebnisse und Wert

Die eingeführte Änderung hatte revolutionäre Auswirkungen. Die Standzeit der Werkzeuge erhöhte sich auf 3.500 Bohrungen , was einer Steigerung von 337 % entspricht. Die Anzahl der Werkzeugwechselzyklen sank um über 70 % . Die Gewindetoleranz blieb konstant bei 6H . Dadurch verringerte sich die Ausschussquote von 3 % . Der optimierte Werkzeugprozess spart dem Kunden jährlich über 20.000 US-Dollar ein, was zu einer hundertprozentigen Kundenzufriedenheit führt.

In diesem Projekt demonstrieren wir, wie LS Manufacturing CNC- Fräsdienstleistungen mit minimalem Risiko durch den Einsatz von Materialwissenschaft, Optimierung und vorausschauender Überwachung anbietet. Wir sind hier kein Werkzeug, sondern entwickeln einen datenvalidierten Prozess, der auf spezifische und kosteneffiziente Herausforderungen beim Gewindeschneiden eingeht.

Erhalten Sie Ihre maßgeschneiderte Fräslösung , basierend auf einer Analyse Ihrer spezifischen Materialien und Arbeitsbedingungen.

Zukünftige Entwicklungstrends und Innovationsrichtungen in der Gewindebearbeitungstechnologie

In diesem Projekt geht es um das Gewindeschneiden . Die Zukunft der Gewindeschneidtechnik liegt darin, die empirische Gewindeauswahl durch intelligentere und selbstoptimierende Prozesse weiterzuentwickeln. Die Herausforderung besteht darin, unerwartete Qualitätsmängel durch einen Bearbeitungsprozess zu beheben, der den realen Qualitätsanforderungen gerecht wird. In unserer Forschung identifizieren wir drei entscheidende Wege für die Innovation einer Präzisionsgewindeschneidanlage der nächsten Generation.

Intelligente Werkzeuge mit integrierter Prozesssensorik

- Echtzeitüberwachung: Moderne Armaturen sind mit Mikrosensoren ausgestattet, dank derer Drehmoment, Vibrationen und Temperaturen an der Schneide überwacht werden können.

- Vorausschauendes Eingreifen: Diese Daten können für vorausschauende, tatsächliche Wartungsarbeiten vor einem Ereignis genutzt werden, um ungeplante Produktionsausfälle und Produktverschwendung zu vermeiden.

Geschlossene adaptive Regelung für unbemannte Produktion

- Dynamische Anpassung: Die Software ändert die Maschinengeschwindigkeit anhand der von den Sensoren gelieferten Daten. Es handelt sich daher um einen selbstkorrigierenden Mechanismus.

- Gleichbleibende Leistung: Dies gewährleistet die richtigen Schnittkräfte für jedes Material und sorgt dafür, dass die erzeugten Gewinde unabhängig von der geschnittenen Charge stabil sind.

Integration fortschrittlicher Materialien und hybrider Prozesse

- Nano-Komposit-Beschichtungen: Neue Werkzeugbeschichtungen reduzieren Reibung und thermische Belastung drastisch und verlängern so die Lebensdauer von Hochtemperaturlegierungen .

- Ultraschallunterstütztes Gewindeschneiden: Durch die Überlagerung von Hochfrequenzvibrationen werden die Schnittkräfte reduziert, wodurch saubere Gewinde in spröden Verbundwerkstoffen und schwer zerspanbaren Werkstoffen ermöglicht werden.

Es handelt sich um eine Weiterentwicklung, die intelligente Werkzeuge, adaptive Steuerung und hybride Bearbeitungsprozesse kombiniert, um das bisher diskrete Gewindeschneiden in ein intelligentes und vorausschauendes System zu verwandeln. Dadurch wird selbst scheinbar banale Vorgänge wie die Auswahl des Gewindebohrers im vernetzten Prozess datengesteuert, sodass präzises Gewindeschneiden ein optimiertes Ergebnis in einer unbemannten CNC-Fräszelle darstellt.

Häufig gestellte Fragen

1. Wie wählt man den am besten geeigneten Gewindebohrer für verschiedene Materialien aus?

Aufgrund von Materialhärte, Haltbarkeit und anderen Eigenschaften wählt man für Edelstahl einen Gewindebohrer aus Schnellarbeitsstahl mit Kobaltzusatz, für Aluminiumlegierungen einen Spiralbohrer und für Gusseisen einen behandelten Gewindebohrer. Die optimalen Schnittgeschwindigkeiten werden durch Schnittversuche ermittelt.

2. Wie lässt sich feststellen, ob ein Wasserhahn ausgetauscht werden muss, um Qualitätsprobleme in der Serienproduktion zu vermeiden?

Der Gewindebohrer muss ausgetauscht werden, sobald die Werte für das Gewindeschneiddrehmoment um 15 % ansteigen oder sich die Rauheitswerte der Gewindeoberfläche bzw. der Flankendurchmesser verändern. Das Werkzeugstandzeitmanagementsystem trägt dazu bei, Fehler in der Serienfertigung zu vermeiden.

3. Welche Schlüsselparameter müssen für effiziente Anstichprozesse optimiert werden?

Die Faktoren Schnittgeschwindigkeit, Vorschub und Kühlmittelzufuhr müssen optimiert werden. Eine interne Kühlung kann die Spanabfuhr verbessern. Durch die Optimierung dieser Faktoren lässt sich die Effizienz um bis zu 40 % steigern, ohne die Qualität während der Bearbeitungsschritte zu beeinträchtigen.

4. Welche wichtigen technischen Punkte sollten beim Gewindeschneiden von Spezialmaterialien beachtet werden?

Die geometrischen Parameter des Gewindebohrers müssen optimiert werden, und eine präzise Steuerung der Schnittparameter ist beim Bearbeiten schwer zerspanbarer Werkstoffe unerlässlich. Bei der Bearbeitung von Hochtemperaturlegierungen ist ein größerer Spanwinkel erforderlich, um Kaltverfestigung zu vermeiden. Besondere Sorgfalt ist bei der Bearbeitung von Verbundwerkstoffen geboten.

5. Wie lässt sich beurteilen, ob die Qualität der Fadenverarbeitung den Anforderungen entspricht?

Die Genauigkeit kann mithilfe von Gewindelehren oder Koordinatenmessgeräten überprüft werden. Zur Überprüfung der Oberflächenbeschaffenheit kann auch ein Rauheitsmessgerät eingesetzt werden. Die Einhaltung der Spezifikationen an kritischen Bauteilmerkmalen muss zu 100 % geprüft werden.

6. Wie kann eine gleichbleibende Qualität der Fadenverarbeitung bei der Massenproduktion sichergestellt werden?

Es ist unerlässlich, auf der zweiten Fertigungsebene über ein gutes Werkzeugmanagementsystem zu verfügen, einschließlich statistischer Prozesskontrolle für Schlüsselparameter sowie Kalibrierungs- und Parameterprüfungen.

7. Obwohl hochwertige Armaturen einen höheren Stückpreis haben, wie lassen sich ihre gesamtwirtschaftlichen Vorteile bewerten?

Hochwertige Gewindebohrer senken die Produktionskosten pro Bohrung bei der Massenproduktion erheblich. Eine detaillierte Rentabilitätsanalyse (ROI-Analyse) kann erforderlich sein, um den erzielbaren Nutzen zu ermitteln.

8. Wie erhält man professionelle Lösungen für die Gewindebearbeitung und genaue Angebote?

Bitte geben Sie detaillierte Informationen zum Material, zur Art der Werkstücke und zur Stückzahl an. So können die Lieferanten innerhalb von zwei Stunden Angebote erstellen.

Zusammenfassung

Die wissenschaftliche Auswahl von Gewindebohrern und die Prozessoptimierung ermöglichen es Unternehmen, die Qualität der Gewindebearbeitung bei höchster Genauigkeit und Wirtschaftlichkeit zu maximieren. LS Manufacturing verfügt über umfangreiche Erfahrung in der kundenspezifischen Fertigung sowie über ein ausgereiftes technologisches System. Das Unternehmen garantiert seinen Kunden zuverlässige Dienstleistungen in der Gewindebearbeitung.

Benötigen Sie eine individuelle Gewindeschneidlösung oder eine kostenlose Prozessanalyse? Dann kontaktieren Sie gerne unsere Techniker bei LS Manufacturing. Teilen Sie uns Ihre Maschinenanforderungen mit, und wir erstellen Ihnen umgehend ein unverbindliches Angebot. Wir unterstützen Sie zuverlässig bei allen Fragen rund ums Gewindeschneiden.

Sichern Sie sich jetzt Ihre individuelle Zapfsäulenlösung, steigern Sie die Effizienz um 35 % und senken Sie die Kosten um 40 %!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen in der hochpräzisen CNC-Bearbeitung , Blechbearbeitung , dem 3D-Druck , dem Spritzguss, dem Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .