Mussten Sie schon einmal zwischen Metallguss und CNC-Bearbeitung abwägen? Sind Sie bei der Produktherstellung oft verärgert über die Schwierigkeit, Präzision bei Gussteilen zu erreichen, oder über den hohen Materialverlust und die hohen Kosten für vollständig CNC-bearbeitete Teile , die sich auf die endgültigen Projektkosten und den Lieferzeitplan auswirken?

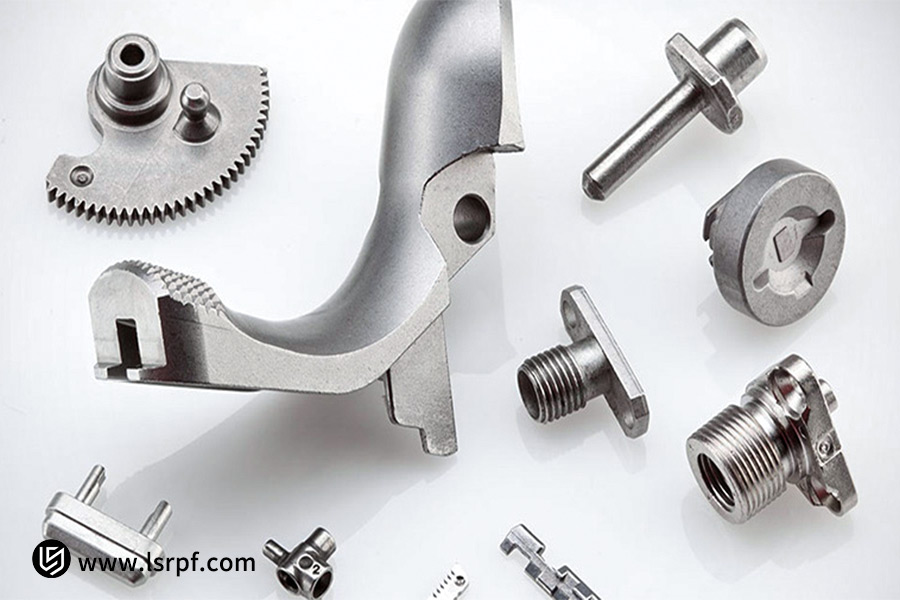

Tatsächlich sind Metallguss und CNC-Bearbeitung keine konkurrierenden Technologien, sondern bilden eine perfekte Synergie. Die Kombination der Vorteile beider Technologien, die Schaffung eines gemeinsamen Prozesses aus „Gießen + Bearbeiten“, ist die optimale Lösung für eine kostengünstige und effektive Produktion. LS Manufacturing ist nicht nur ein eigenständiger Anbieter von Metallguss und CNC-Präzisionsbearbeitung , sondern ein außergewöhnlicher Industriepartner, der hochintegrierte Fertigungslösungen anbietet.

Wir sind Experten darin, kollaborative Prozesse zu nutzen, um die Gesamtkosten unserer Kunden drastisch zu senken und die Fertigungszyklen zu verkürzen, wodurch wir die Produktionsprobleme bei komplizierten Teilen umgehen. Wenn Sie eine konkrete Teilezeichnung haben, laden Sie diese jetzt hoch und erhalten Sie eine kostenlose, maßgeschneiderte „Guss + Bearbeitung“-Kombinationslösung sowie ein präzises Angebot von den Ingenieuren von LS Manufacturing. Um Ihnen Zeit zu sparen, finden Sie hier eine kurze Übersicht der wichtigsten Schlussfolgerungen.

Metallguss vs. CNC-Bearbeitung – Hauptvergleich – Kurzreferenz

| Maße | Metallguss | CNC-Bearbeitung |

| Verfahrensprinzip | Flüssiges Metall wird in eine Formhöhle gegossen, abgekühlt und geformt. | Ein computergesteuertes Werkzeug schneidet Material aus dem massiven Rohling heraus. |

| Hauptvorteile | Sehr gut geeignet für die Herstellung komplexer Innenhohlräume und Geometrien; gut geeignet für die Massenproduktion mit niedrigen Stückkosten. | Hohe Präzision, gute Oberflächenqualität und gute Kontrolle der Toleranzen; gut geeignet für ein breites Spektrum an Losgrößen, insbesondere aber für Kleinserien und Prototypen. |

| Wesentliche Nachteile | Relativ schlechte Maßgenauigkeit und schlechte Oberflächengüte; erfordern oft eine anschließende Bearbeitung. | Hoher Ausschussfaktor (subtraktiver Prozess); schwierige und kostspielige Bearbeitung komplexer Innenhohlräume. |

| Wirtschaftliches Szenario | Sehr kostengünstige Einzelteilkosten bei der Massenproduktion; komplizierte Teile können in einem Stück gegossen werden, um den Montageaufwand zu reduzieren. | Wirtschaftlichere Herstellung von Kleinserien hochpräziser Teile; minimale oder keine Werkzeugkosten und sofortiger Start. |

Metallguss und CNC-Bearbeitung sind keine Duplikate, sondern ergänzen sich. Der ideale Fertigungsansatz ist meist ein kooperatives Modell: „Erst gießen, dann fräsen“:

- Metallguss: Durch die Anwendung des Gussverfahrens zur schnellen Prototypisierung komplizierter Rohteile realisieren wir von Natur aus effiziente Material- und Strukturlayouts.

- CNC-Bearbeitung: Die CNC-Bearbeitung fräst anschließend hochpräzise wichtige Passflächen und Bohrungen und sorgt so für eine perfekte Kombination aus Wirtschaftlichkeit und Präzision. Dies ist der letzte Schritt zur Kostenminimierung und Effizienzsteigerung.

4. Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Fertigungsexperten

Die hier vorgestellten Prinzipien sind nicht theoretisch, sondern funktionierende Regeln, die LS Manufacturing in Hunderten von anspruchsvollen Projekten erprobt hat. Wir sind uns bewusst, dass die Grenzen der theoretischen Prozesse in der realen Produktion verschwimmen; die eigentliche Herausforderung besteht darin, sie kreativ zu kombinieren. LS Manufacturing unterstützte beispielsweise einen Kunden bei der Optimierung eines großen Gehäuseteils aus Aluminiumlegierung. Dieser Teil des Teils wies eine komplexe innere Struktur auf, und die reine CNC-Bearbeitung hätte zu einem Materialverbrauch von weniger als 30 % und einem langwierigen Prozess geführt.

LS Manufacturing-Lösung: Durch Präzisionssandguss wird der Hauptrohling mit einer Bearbeitungstoleranz von 2–3 mm hergestellt. Anschließend werden alle Montageschnittstellen und Präzisionsbohrungen in einem Durchgang auf einem 5-achsigen CNC- Zentrum präzise bearbeitet. Diese kooperative Strategie sparte dem Kunden letztendlich über 40 % der Stückkosten und halbierte die Lieferzyklen.

Dank der Erfahrung von LS Manufacturing bei der Lösung zahlloser Spezialprobleme, wie etwa der Kontrolle der Verformung dünnwandiger Gussteile sowie der Klemmung und Positionierung von Strukturteilen mit Sonderformen, kann das Unternehmen Fertigungslösungen anbieten, die nicht nur präzise, sondern auch wirklich wirtschaftlich und praktikabel sind.

Warum ist „Guss + CNC-Bearbeitung“ die goldene Kombination für die Herstellung komplexer Teile?

Bei komplexen Bauteilstrukturen, Hohlräumen, gekrümmten Oberflächen oder dünnen Wänden ist ein einzelner Prozess nicht lösbar. Die kooperative Methode „Gießen + CNC-Bearbeitung“ bewältigt solche Herausforderungen und gilt als goldene Regel in der Fertigung komplexer Teile. Ihr Vorteil liegt in der optimalen Synergie beider Prozesse und dem daraus resultierenden Gesamtvorteil „1 + 1 > 2“.

1. Einschränkungen eines einzelnen Prozesses:

- Metallguss: Zwar können komplexe Formen bei niedrigen Gusskosten nahezu endkonturgetreu gegossen werden, doch die Oberflächengenauigkeit, Toleranz und mechanischen Eigenschaften in empfindlichen Bereichen können die hohen Montageanforderungen nicht direkt erfüllen.

- CNC-Bearbeitung: Obwohl sie eine sehr hohe Genauigkeit und Oberflächengüte ermöglicht, wird dabei aus massivem Material gedreht. Bei komplexen Teilen bedeutet dies enormen Materialverlust und zu viel Bearbeitungszeit, was zu einem enormen Kostenanstieg führt.

2. Synergievorteile von „Guss + CNC-Bearbeitung“:

- Metallguss (wie Sandguss oder Feinguss ) wird verwendet, um schnell anspruchsvolle Teilerohlinge mit perfekter Nähe zur endgültigen Produktform (Nettoform) herzustellen, was einen Kostenvorteil darstellt.

- Durch CNC- Bearbeitungsprozesse werden Montageschnittstellen, Schlüssellöcher und hochpräzise Toleranzflächen präzise fertiggestellt, wodurch die endgültige Größe und Leistung des fertigen Produkts vollständig gewährleistet wird.

Diese Synergie zwischen CNC-Bearbeitung und Metallguss sorgt für maximale Kosteneffizienz und Genauigkeit.

3. Erreichen einer Gesamtkostenoptimierung:

Der kombinierte Ansatz aus Guss und CNC-Bearbeitung reduziert die anfänglichen Rohstoffinvestitionen und den erforderlichen CNC-Bearbeitungsaufwand erheblich und senkt so die Materialkosten und die Bearbeitungszeit deutlich. Dadurch werden die beiden Hauptnachteile – die Ungenauigkeit des reinen Gusses und der Materialverlust durch die reine Bearbeitung – beseitigt und die insgesamt kostenoptimale Lösung für die Herstellung komplexer Teile über den gesamten Lebenszyklus hinweg geschaffen.

Dank dieser starken Synergie kann LS Manufacturing komplexe Metallteile, deren Herstellung „unmöglich“ oder „unwirtschaftlich“ wäre, wirtschaftlicher und effizienter herstellen.

Wie können durch kollaboratives Design die Gesamtproduktionskosten von Anfang an gesenkt werden?

Die meisten Kostenprobleme werden bereits in der Konstruktionsphase gelöst. Der Schlüssel zu einer kosteneffizienten Fertigung liegt in der Integration der Fertigungsplanung in die Konstruktion – unserer führenden Philosophie des Co-Designs und DFM. Als Ihr Strategiepartner greifen die Ingenieure von LS Manufacturing frühzeitig ein und arbeiten mit Ihnen zusammen, um Ihren Plan zu optimieren und den nächsten Co-Design-Zyklus „Guss + Bearbeitung“ einzuleiten. Co-Design bietet Ihnen folgende Vorteile:

1. Reservieren Sie Bearbeitungszugaben genau für maximale Effizienz:

LS Manufacturing unterstützt Sie bei der Entwicklung präziser und konsistenter Bearbeitungszugaben für die anschließende CNC-Bearbeitung. So vermeiden Sie Gussoberflächenfehler, die durch unzureichende Zugaben nicht behoben werden können, oder unnötige Bearbeitungszeit und Werkzeugkosten durch zu hohe Zugaben. So wird eine kosteneffiziente Produktion von vornherein ermöglicht.

2. Strukturoptimierung und Integration zur Reduzierung von Prozessen und Montage:

Auf der Grundlage ihrer umfassenden Erfahrung mit integrierten Fertigungslösungen untersuchen die Ingenieure von LS Manufacturing die Möglichkeit, mehrere Einzelteile gleichzeitig zu gießen und so die erforderlichen Montagephasen und Verbindungskosten einzusparen.

Darüber hinaus empfehlen wir, komplexe, schwer zu bearbeitende oder zu gießende Merkmale zu vermeiden, z. B. tiefe Löcher durch nachträgliches Bohren zu ersetzen oder dünne Formen zu verstärken, um Verformungen beim Gießen zu vermeiden und so die Ausbeute deutlich zu steigern. Durch diese detaillierten Vorarbeiten kann LS Manufacturing potenzielle Fertigungsrisiken und Kosteneinsparungen vorhersehen, bevor sie überhaupt entstehen.

Es ist diese integrierte Fertigungslösung, die LS Manufacturing liefert und die dem Unternehmen einen Vorteil gegenüber eigenständigen Bearbeitungsdiensten verschafft, sodass Sie letztendlich qualitativ hochwertige Produkte früher und zu geringeren Gesamtkosten auf den Markt bringen können.

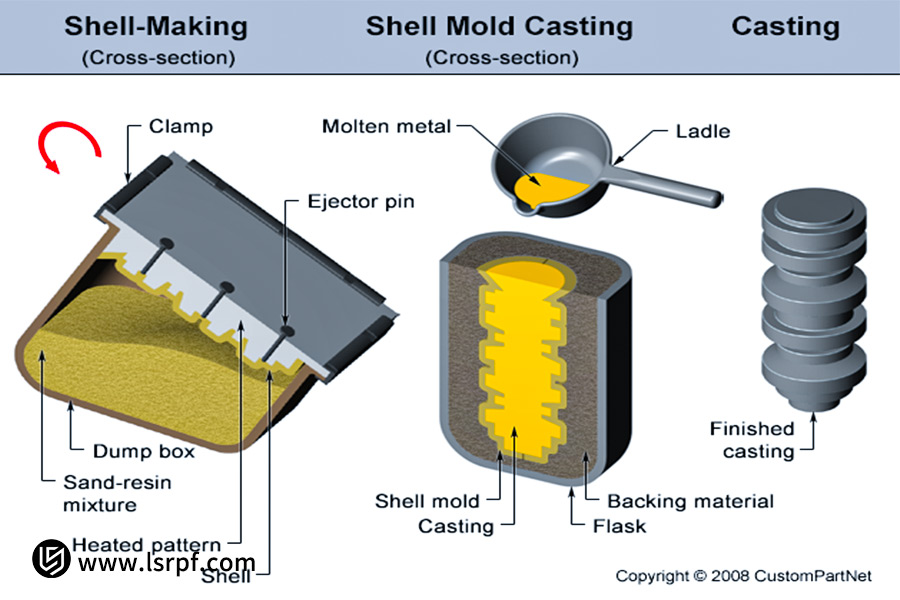

Wie sollten gängige Metallgussverfahren mit der CNC-Bearbeitung kombiniert werden?

Genauigkeit, Oberflächengüte und Rohteilzugabe variieren bei verschiedenen Metallgussverfahren stark und wirken sich direkt auf die nachfolgende CNC-Präzisionsbearbeitungsstrategie und die Kosten aus. Um einen optimalen Prozessplan zu erstellen, müssen diese Wechselwirkungen verstanden werden.

1. Sandguss + CNC-Bearbeitung:

- Gussmerkmale: Gut geeignet für die Herstellung sehr großer und komplizierter Rohlinge zu relativ geringen Kosten, erzeugt aber auch raue Oberflächen, enorme Toleranzen und erfordert normalerweise große Bearbeitungszugaben.

- Überlegungen zur CNC-Bearbeitung: Nach der CNC-Präzisionsbearbeitung folgt die wichtige Aufgabe der „Umformung“ des Teils. Die Kunst besteht darin, zunächst den Bezugspunkt korrekt zu positionieren und anschließend alle Funktionsflächen grob und fein zu bearbeiten, um überschüssiges Material zu entfernen und die in der Zeichnung geforderte Maßgenauigkeit und Oberflächengüte zu erreichen. Diese Methode wird eingesetzt, um der von Natur aus ungenauen Präzision von Sandgussteilen entgegenzuwirken.

2. Feinguss + CNC-Bearbeitung:

- Gussmerkmale: Es können kleine, nahezu fertige Komponenten mit extrem komplizierten Formen hergestellt werden, mit höherer Oberflächenqualität und Toleranzkontrolle als Sandgussteile .

- Überlegungen zur CNC-Bearbeitung: Da das Gussteil selbst bereits seiner endgültigen Form sehr nahe kommt, erfordert die CNC-Präzisionsbearbeitung nur wenige kritische Bereiche mit präzisen Passungsanforderungen (wie Gewindebohrungen und hochpräzise Passflächen). Dies reduziert den Bearbeitungsaufwand drastisch und wägt Effizienz und Kosten mit höchster Präzision ab.

3. Druckguss + CNC-Bearbeitung:

- Gusseigenschaften: Es eignet sich am besten für die Massenproduktion dünnwandiger Teile, ist energieeffizient und weist eine gute Oberflächengüte auf. Die Gussteile neigen zu innerer Porosität, die harte, spröde Oberflächenschicht ist jedoch nicht für Fräser geeignet.

- Überlegungen zur CNC-Bearbeitung: Der Schwerpunkt liegt auf der Entfernung der harten, spröden Oberflächenschicht und der Erzeugung einer dichten inneren Metallschicht. Kontrollierte Parameter und scharfe Hartmetallwerkzeuge müssen eingesetzt werden, um Absplitterungen und erhöhten Verschleiß zu vermeiden. An kritischen Stellen wie Montageflächen und Scharnieren wird eine minimale Nachbearbeitung durchgeführt.

Durch die präzise Abstimmung der Prozesse maximieren wir den Wert jedes einzelnen Schritts, was zu einer effektiven und kostengünstigen Gesamtfertigungslösung führt und gleichzeitig die technischen Anforderungen erfüllt.

LS Manufacturing trägt dazu bei, die Vorlaufzeit für wichtige Gelenkarme in Industrierobotern um 35 % zu reduzieren

Bei der Produktion hochwertiger Geräte ist die Herstellung komplexer Kernstücke meist der letzte Kosten- und Effizienztest. Eines unserer LS-Manufacturing-Beispiele zeigt anschaulich, wie die Kombination aus CNC-Bearbeitung und Guss dieses Hindernis überwinden kann.

1. Schmerzpunkt des Kunden:

Ein etabliertes Industrieroboterunternehmen stand vor einer großen Herausforderung bei der Konstruktion eines Gelenkarmkernteils für sein nächstes Modell. Dieses Bauteil war riesig und enthielt komplexe, unregelmäßig geformte Kühlkanäle. Allein die CNC-Bearbeitung hätte zu einem Materialabfall von über 60 % geführt, und die Bearbeitungszykluszeit hätte Wochen betragen, was extrem teuer gewesen wäre. Herkömmliche Gussteile hätten die Genauigkeit und Rauheit der kritischen Lagermontageflächen für einen hochpräzisen Langzeiteinsatz nicht erreicht.

2. Integrierte Lösung von LS Manufacturing:

Um diese Herausforderung zu meistern, bot LS Manufacturing eine synergetische Lösung an, die Präzisionssandguss mit einem fünfachsigen CNC- Bearbeitungszentrum kombinierte:

- Rapid Prototyping und Near-Net-Shape: Wir nutzten zunächst die Präzisions-Sandgusstechnologie, um einen Rohling in einem einzigen Durchgang wirtschaftlich mit kompletten internen Kühlkanälen zu gießen. Dieses Verfahren ermöglichte strukturelle Komplexität und intensiven Materialeinsatz, was den Beginn des Rapid Prototyping des Hauptkörpers markierte.

- Präzise Kontrolle und Leistungssicherung: Der Rohling wurde anschließend an unser 5-achsiges CNC-Bearbeitungszentrum übergeben. Die CNC-Präzisionsbearbeitung aller schwierigen Lagerflächen, Dichtflächen und Gewindebohrungen erfolgte in einer einzigen Aufspannung. Dies gewährleistet nicht nur millimetergenaue Toleranzen und eine hohe Oberflächengüte, sondern auch eine reibungslose Abstimmung zwischen Gussteil und CNC.

3. Ergebnis und Wert:

Diese Lösung vereinte auf reibungslose Weise theoretische Versprechen und quantifizierbaren Geschäftswert:

- Der Materialaufwand wurde erheblich reduziert: Die Rohstoffeinsparungen im Vergleich zu einer vollständig bearbeiteten Lösung lagen bei über 40 % .

- Die Gesamtkosten wurden erheblich gesenkt: Die Gesamtproduktionskosten wurden um fast 30 % gesenkt.

- Die Effizienz der Lieferung wurde erheblich verbessert: Aufgrund des vereinfachten Prozesspfads konnte die Gesamtdauer des Lieferzyklus um erstaunliche 35 % reduziert werden.

Der Erfolg der Produktion von LS Manufacturing in diesem Fall erfüllte nicht nur die kurzfristigen Bedürfnisse des Kunden, sondern sicherte ihm auch sein langfristiges Vertrauen, wodurch sich eine gute strategische Allianz zwischen beiden entwickelte.

Wie können diese beiden Technologien flexibel im Rapid Prototyping eingesetzt werden?

In der anspruchsvollen Welt der Produktentwicklung bedeutet Rapid Prototyping nicht nur die Erstellung eines Prototyps, sondern auch das schnelle Testen von Designs und die Gewinnung von Marktresonanzen. LS Manufacturing versteht dies und kann Metallguss und CNC-Bearbeitung nahtlos kombinieren, um Ihnen die optimale Rapid-Prototyping-Methode basierend auf Ihren Prototyping-Zielen bereitzustellen.

1. Prototypen für Funktionstests:

Wenn Ihre Prototypen umfassenden mechanischen und thermischen Belastungstests unterzogen werden müssen, ist die Echtheit des Materials selbst von großer Bedeutung. Unter normalen Umständen würden wir eine Methode anwenden: 3D-Druck einer Sandform/Feingussform + Metallguss + CNC-Bearbeitung.

Bei diesem Ansatz werden Metallprototypen aus dem gleichen Material wie das spätere Massenprodukt entwickelt. Anschließend wird die Genauigkeit kritischer Bereiche durch gezielte CNC-Präzisionsbearbeitung sichergestellt. Die Ergebnisse der Funktionstests der Prototypen sind daher äußerst wertvoll und liefern wertvolle Daten für die anschließende Kleinserien- und sogar Massenproduktion.

2. Prototypen zur Designüberprüfung und -darstellung:

Wenn Ihr Hauptziel darin besteht, die Strukturmontage, das Erscheinungsbild und die Ergonomie schnell zu prüfen, empfehlen wir eine effizientere Alternative. Bei komplexen Strukturen kann der „3D-Druck mit Hochleistungsharzen /-schmelzen“ für die direkte Konstruktion des gesamten Modells verwendet werden; bei einfachen Strukturen kann das „direkte CNC-Fräsen von Weichmetallen (wie Aluminium)“ verwendet werden.

Bei diesen Strategien stehen Wirtschaftlichkeit und Geschwindigkeit im Vordergrund, sodass Sie mehrere Designiterationen in kürzester Zeit testen können. Dadurch wird die F&E-Zeit erheblich verkürzt und der Weg für die Fertigstellung und den reibungslosen Produktionsstart kleiner Stückzahlen geebnet.

Mit dieser zielorientierten und flexiblen Mischung stellt LS Manufacturing sicher, dass sich jede Investition in einen Prototyp auszahlt und das Produkt effizient von der Idee bis zur Marktreife vorangebracht wird.

Ist „Gießen + Bearbeiten“ für die Kleinserienfertigung noch wirtschaftlich?

Bisher galt Metallguss als nur für Großserien mit hohen Werkzeugkosten geeignet. Moderne Fertigungstechnologien haben diese allgemeine Annahme jedoch widerlegt. Für die Kleinserienproduktion auf hochwertigen Maschinen, in der Luft- und Raumfahrt sowie auf Spezialgeräten sind synergetische Lösungen aus Metallguss und spanender Bearbeitung , die bis zum Maximum optimiert sind, nicht nur eine Option, sondern können im Vergleich zur spanenden Bearbeitung sogar eine höhere Wirtschaftlichkeit bieten. Kostenvorteile bei Kleinserienaufträgen erzielt LS Manufacturing durch:

1. Revolution in der Formentechnologie:

LS Manufacturing verwendet 3D-gedruckte Sandformen und Feingusstechnologie und ermöglicht so ein formloses Formen. Für die Produktion komplexer Gussrohlinge werden keine teuren traditionellen Stahlformen mehr benötigt, wodurch sich die Anschaffungskosten und die Vorlaufzeit bei Kleinserienbestellungen halbieren. Der Guss komplexer Strukturrohlinge wird durch die Kleinserienproduktion erstmals erschwinglich.

2. Maximierung des Werts flexibler Fertigungs- und kollaborativer Prozesse:

Bei kleinen Stückzahlen ermöglicht das flexible Fertigungssystem von LS Manufacturing schnelle Reaktionszeiten. Durch den schnellen Guss von Rohlingen und die anschließende CNC-Präzisionsbearbeitung wichtiger Teile reduzieren wir den enormen Material- und Arbeitsaufwand, der für das Schneiden komplexer Fertigteile aus dem Vollen entsteht. Diese hybride Metallgusstechnik ist der subtraktiven Fertigung hinsichtlich Materialverbrauch und Gesamtkosten deutlich überlegen.

Egal wie klein Ihre Bestellung ist – ob nur ein paar Dutzend Teile oder mehr – Sie müssen bei Preis und Leistung keine Kompromisse eingehen. Mit den kombinierten Lösungen von LS Manufacturing können Sie die Kosten- und Effizienzeinsparungen kollaborativer Prozesse auch bei kleinen Stückzahlen realisieren und komplexe Metallkomponenten einfacher und kostengünstiger herstellen.

Welche Vorteile bietet die Wahl eines integrierten Komplettanbieters gegenüber Outsourcing?

Beim traditionellen Outsourcing-Modell, bei dem zunächst eine Gießerei und dann eine Fertigungsstätte gesucht wird, erhöht sich die Komplexität und das Risiko des Projektmanagements deutlich. Die Wahl eines Partners wie LS Manufacturing mit seinen hochintegrierten Fertigungskapazitäten bietet Vorteile, die weit über die Prozesskooperation hinausgehen und sich auf den gesamten Projektimplementierungsprozess erstrecken. Zu den grundlegenden Vorteilen der integrierten Komplettlösungen von LS Manufacturing gehören:

1. Einheitliche Verantwortung, vollständig kontrollierte Qualität:

Vom Rohlingguss bis zur CNC-Bearbeitung unterliegt der gesamte Prozess bei LS Manufacturing einem einheitlichen Qualitätsmanagementsystem. Wir koordinieren die Prozesse intern, sodass Ihnen die Kosten für Koordination und Schlichtung zwischen Gießereien und Werkstätten entfallen. Sie erhalten garantiert gleichbleibende und zuverlässige Qualität des fertigen Produkts.

2. Effiziente Kommunikation und verkürzte Gesamtzykluszeit:

Beim separaten Outsourcing agieren Sie als „vermittelnder Projektmanager“, der Informationen zwischen zwei oder sogar mehreren Lieferanten kommuniziert und den Fortschritt verfolgt. Unsere integrierte Fertigungslösung bietet einen zentralen Ansprechpartner und ermöglicht eine einfache Kommunikation zwischen internen Prozessgruppen. Dies reduziert Informationsfehler und Wartezeiten drastisch und verkürzt die Gesamtdurchlaufzeit von der Zeichnung bis zum fertigen Teil erheblich.

3. Optimierte Prozesse für echte Sicherheit:

LS Manufacturing kann die gesamte Fertigungskette bereits beim Entwurf planen und beispielsweise Bearbeitungsstandards entwickeln, die der Struktur des Gussteils entsprechen. Diese ganzheitliche Methode vermeidet Probleme mit unzureichender Prozessintegration und heterogenen Benchmarks, die bei der Nutzung unabhängiger Outsourcing-Prozesse entstehen können.

LS Manufacturing kann eine End-to-End-Fertigungslösung mit klar definierten Aufgaben, offenen Prozessen und kontrollierbaren Ergebnissen bereitstellen, sodass Sie sich tatsächlich auf Ihr Kerngeschäft konzentrieren und Aufwand sparen können.

Auf welche Fähigkeiten sollten Sie sich bei der Bewertung eines integrierten Fertigungspartners konzentrieren?

Bei der Auswahl eines Partners, der den integrierten Prozess „Gießen + Bearbeiten“ umsetzen kann, reichen interne Bearbeitungsfähigkeiten allein nicht aus, um komplexe Probleme bei der Teileproduktion zu lösen. Eine umfassende Bewertungscheckliste hilft Ihnen, zuverlässige Experten zu finden und sicherzustellen, dass Ihr Projekt hinsichtlich Kosten, Qualität und Zykluszeit Ihren Erwartungen entspricht.

| Bewertungsdimensionen | Wichtige Punkte | LS-Herstellungsverfahren |

| Tiefes Prozessverständnis | Haben Sie Erfahrung mit kollaborativem Design für die Fertigung (DFM) und sind Sie in der Lage, die Teilestruktur zu optimieren und Bearbeitungszugaben vom Ursprung aus zuzuweisen? | Das Engineering-Team wird frühzeitig einbezogen, um Designüberprüfungen und Optimierungsvorschläge bereitzustellen und so eine maximale Herstellbarkeit zu erreichen. |

| Ausstattung und technische Leistungsfähigkeit | Verfügen Sie über Gusstechnologien (wie Präzisionssandguss und Feinguss) und moderne CNC-Präzisionsmaschinen (wie Fünf-Achsen-CNC) für die Herstellung hochpräziser Teile? | Sie verfügen über diversifizierte Gießlinien und eine Reihe von fünfachsigen CNC-Zentren, um die interne Kontrolle über den gesamten Prozess vom Formen bis zur Endbearbeitung zu behalten. |

| Qualitätssicherungssystem | Verfügen Sie über ein standardisiertes System zur Qualitätsprüfung und -dokumentation während des gesamten Prozesses (vom Rohmaterial über den Guss bis zur Bearbeitung)? | Sie führen vollständige IPQC-Inspektionen vom Materialeingang bis zum endgültigen Versand mit Datenrückverfolgbarkeit durch, um eine gleichbleibende Qualität für jedes einzelne Produkt sicherzustellen. |

| Projektmanagement und Erfahrung | Verfügen Sie über erfolgreiche Fallbeispiele zur Produktion komplexer Teile? Ist der Projektkommunikationsprozess klar und transparent? | Wir verfügen über zahlreiche erfolgreiche Beispiele für die LS-Fertigung, wie etwa Robotergelenkarme, und stellen jedem Kunden einen eigenen Projektmanager zur Verfügung, um die Kommunikation zu vereinfachen. |

Ein guter integrierter Fertigungspartner ist weitaus wertvoller als nur eine Ansammlung von Geräten. Er muss in der Lage sein, Prozesswissen, technisches Wissen und Qualitätskontrolle umfassend zu integrieren, um Ihnen tatsächlich zuverlässige und effektive kombinierte CNC-Präzisionsbearbeitungs- und Formgebungsdienste zu bieten und Ihr Komplettanbieter für die Fertigung zu werden.

Warum sollten Sie LS Manufacturing als Ihren Partner wählen?

Bei so vielen Anbietern benötigen Sie mehr als nur einen einfachen Implementierer. Sie benötigen einen strategischen Partner, der Ihre Anforderungen vollständig versteht und Ihnen einen echten Mehrwert bietet. LS Manufacturing sieht sich als dieser Partner, und unsere integrierten Fertigungslösungen basieren auf den folgenden vier Hauptvorteilen.

1. Erfahrenes Team von Prozessexperten:

LS Manufacturing verfügt über ein Team multidisziplinärer Ingenieure, die sich nicht nur mit Gusseigenschaften auskennen, sondern auch hochqualifiziert in der spanenden Bearbeitung sind. Sie können Ihr Design zu Beginn des Produktlebenszyklus genau prüfen, um sicherzustellen, dass Ihr Design die optimale Balance zwischen Kosten, Herstellbarkeit und Leistung erreicht. Dies ist der technische Aspekt unserer kombinierten Fertigungslösungen.

2. Nahtlos integrierte Produktionslinie:

LS Manufacturing verfügt über eine eigene Gießerei und moderne CNC-Bearbeitungsanlagen . Diese Konzentration im Werk sowie ein integriertes Produktionsmanagementsystem ermöglichen Datenaustausch und einen nahtlosen Prozessablauf vom Rohschnitt bis zum fertigen Produkt. Kommunikationsfehler und Zeitverluste durch Outsourcing werden vollständig vermieden und die Lieferzyklen sind überschaubar.

3. Vollständiges Qualitätskontrollsystem:

Wir sind davon überzeugt, dass hervorragende Qualität das Ergebnis von Design und Management ist. Vom Erhalt des Rohmaterials bis zum Versand des fertigen Produkts halten wir uns während des gesamten Guss- und Bearbeitungsprozesses an standardisierte Qualitätskontrollen und die Rückverfolgbarkeit der Daten. So ist jedes Produkt, das wir Ihnen liefern, von höchster Konsistenz und Zuverlässigkeit.

4. Auf den Kundenerfolg ausgerichtete Partnerschaft:

Wir verstehen uns als Erweiterung Ihrer Produktions- und Forschungs- und Entwicklungsmitarbeiter. Das Ziel von LS Manufacturing besteht nicht nur darin, Aufträge zu erfüllen, sondern Ihnen durch Erfahrungsaustausch und gemeinsame Produktoptimierung dabei zu helfen, Ihre Gesamtkosten zu senken und Ihre Wettbewerbsfähigkeit auf dem Markt zu steigern. So können wir gemeinsam Erfolge und nachhaltiges Wachstum erzielen.

FAQs

1. Sind die Vorlaufzeiten bei der kollaborativen Produktion länger als bei der reinen Bearbeitung?

Bei Produkten mit komplexen Strukturen oder Hohlräumen sind die Vorlaufzeiten bei der gemeinsamen Fertigung tendenziell kürzer als bei der Einzelfertigung. Dies liegt daran, dass die Vorbereitung der Rohgussteile parallel zur CNC-Programmierung und Werkzeugeinrichtung erfolgen kann. Noch wichtiger: Endkonturnahe Rohlinge reduzieren die zu bearbeitenden Toleranzen und verkürzen die Bearbeitungszeit deutlich. Die vertikal integrierten Produktionssysteme und das erfahrene Projektmanagement von LS Manufacturing gewährleisten eine reibungslose Integration aller Prozesse. Dadurch entfallen die mit herkömmlichem Outsourcing verbundenen Wartezeiten und die Gesamtzykluszeit wird verkürzt.

2. Welche Materialien können Sie gießen und verarbeiten?

LS Manufacturing verfügt über umfangreiche Materialverarbeitungsanlagen und verarbeitet eine große Bandbreite an Metallen, darunter Aluminiumlegierungen , Zinklegierungen, Edelstahl , Sphäroguss und Kohlenstoffstahl . Wir übernehmen nicht nur die Endbearbeitung dieser Materialien, sondern führen auch die anschließende Präzisionsbearbeitung durch. Für spezielle Anforderungen bieten wir auch Lösungen für Hochtemperaturlegierungen und Materialzertifizierungen nach Industriestandards an und erfüllen so die strengen Anforderungen der High-End-Fertigung an die Materialrückverfolgbarkeit.

3. Wie gewährleisten Sie eine gleichbleibende Qualität vom Gussrohling bis zur Bearbeitung?

LS Manufacturing gewährleistet durchgängige Qualität durch ein integriertes Qualitätssicherungssystem für den gesamten Prozess. Alle Schritte, vom Rohmaterial bis zum fertigen Produkt, werden im eigenen Haus durchgeführt. Jede Rohlingscharge wird vor der Verarbeitung einer umfassenden Maß-, Oberflächen- und zerstörungsfreien Prüfung unterzogen, sodass nur qualifizierte Produkte die nächsten Verarbeitungsschritte durchlaufen. Dieses präventive Qualitätsmanagementsystem und die lückenlose Rückverfolgbarkeit der Daten garantieren hohe Ausbeute und Konsistenz des Endprodukts.

4. Kann ich Ihnen nur die CNC-Bearbeitung anvertrauen und die Gussrohlinge selbst bereitstellen?

Ja, LS Manufacturing bietet die saubere CNC-Bearbeitung von Kundenrohlingen an. Zur optimalen Qualitätssicherung empfehlen wir dringend eine professionelle Eingangsprüfung. Lunker und Nadellöcher in Rohlingen, die später nicht sichtbar werden, können zu Ausschuss und erheblichen Verlusten führen. Mit unserem Komplettservice sichern Sie sich die Qualität direkt an der Quelle, mit Verantwortung aus einer Hand und zu niedrigsten Kosten.

Zusammenfassung

Ein kombinierter Fertigungsprozess, der Metallguss und CNC-Bearbeitung eng miteinander verbindet, ist die einzige praktikable Methode zur wirtschaftlichen und effizienten Herstellung komplexer Metallteile. Er nutzt die Stärken beider Verfahren optimal und bietet Unternehmen die optimale Kombination aus kostengünstigem Formen und hochpräziser Steuerung sowie gleichzeitig beispiellose Kosten-, Effizienz- und Qualitätsvorteile.

Mit LS Manufacturing entscheiden Sie sich nicht für einen Lieferanten, sondern für einen strategischen Partner, der Ihre Lieferkette und Ihr Produkt so wettbewerbsfähig wie möglich macht. Dank unserer umfassenden Prozesskompetenz, vertikal integrierten Lieferkettenplattformen und Qualitätskontrollverfahren ist jede Komponente jedes Projekts darauf ausgelegt, den Kompromiss zwischen Effizienz, Kosten und Qualität zu optimieren.

Senden Sie uns noch heute Ihre Teilezeichnungen oder Spezifikationen und unser Expertenteam meldet sich innerhalb von 4 Stunden mit einer vollständigen Prozessanalyse, Kostenschätzung und einem Produktionszyklusbericht bei Ihnen! Kontaktieren Sie LS Manufacturing , laden Sie Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für Ihren Metallguss (Preis für Metallguss) . LS Manufacturing ist Ihr starker Partner auf dem Weg zur ultimativen Präzision im Metallguss!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS Manufacturing Services: Es werden keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Dies liegt in der Verantwortung des Käufers. Teileangebot anfordern: Identifizieren Sie spezifische Anforderungen für diese Abschnitte. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen . Der Schwerpunkt liegt auf kundenspezifischen Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung , Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS Manufacturing . Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com .