Vakuumgießen und Schleudergießen sind zwei wichtige Spezialgussverfahren in der Fertigung von Präzisionsmetallteilen und bieten Lösungen für die Produktion komplexer Hochleistungsteile. Vakuumgießen entfernt durch das Gießen unter Vakuumbedingungen effektiv Oxidation und Porosität und wird insbesondere für hochwertige Titanlegierungen und hitzebeständige Legierungen verwendet. Beim Schleudergießen hingegen wird die durch schnelle Rotation erzeugte Zentrifugalkraft zur Formung des Teils genutzt. Es zeichnet sich durch seine dichte metallurgische Struktur aus und eignet sich ideal zum Gießen hülsenförmiger Komponenten.

Als technischer Branchenführer beschäftigt sich LS Precision seit Jahrzehnten intensiv mit diesen beiden hochmodernen Gussverfahren. Dank unserer umfassenden technischen Expertise und Projekterfahrung können wir unseren Kunden aus der Luft- und Raumfahrt, der Medizintechnik und dem Hochleistungsautomobilbereich Komplettlösungen anbieten – von der Prozessentwicklung über die Kleinserienfertigung bis hin zur Massenproduktion. Um Ihnen Zeit zu sparen, haben wir die wichtigsten Erkenntnisse nachfolgend zusammengefasst.

Vakuumguss vs. Schleuderguss: Kern-Kurzreferenz

| Merkmalsvergleich | Vakuumguss | Schleuderguss |

| Grundprinzip | Vakuumgießen und -formen. | Die Formgebung erfolgt durch die Zentrifugalkraft, die durch die Rotation der Form entsteht. |

| Prozesspräzision | Gut. Es können komplexe, dünnwandige Teile mit guter Detailgenauigkeit hergestellt werden. | Mittlere bis niedrige Genauigkeit, geeignet für einfache, rotationssymmetrische Teile. |

| Mikrostrukturdichte | Hoch, aber sehr empfindlich gegenüber Prozessparametern. | Durch die extrem hohe Zentrifugalwirkung entsteht eine dichte Mikrostruktur ohne Poren. |

| Mechanische Eigenschaften | Gut und stabil. | Hervorragende, insbesondere hohe radiale mechanische Eigenschaften. |

| Typische Anwendungen | Hochpräzise Luft- und Raumfahrtteile, medizinische Geräte, Golfschläger. | Protektoren, Buchsen, Zylinderlaufbuchsen, Rollen. |

| Anwendbare Materialien | Große Auswahl, insbesondere für reaktive Metalle wie Titan und Kobalt. | Ziemlich große Vielfalt: Stahl, Gusseisen, Kupferlegierungen, Aluminiumlegierungen usw. |

| Produktionskosten | Hoch (komplexe Ausrüstung und kontrollierte Umgebung) | Relativ niedrig (einfache Ausstattung und Bedienung) |

| Produktionszyklus | Lange Produktionszeit (mit Vakuumpumpen) | Kurz, hohe Effizienz. |

| Oberflächenqualität | Hohe Oberflächengüte, gleichmäßige Oberfläche, geringe Oxidationsfehler. | Die Innenbohrung ist von guter Qualität, die Außenfläche kann bearbeitet werden. |

Ob Vakuumguss oder Schleuderguss zum Einsatz kommt, hängt stark von der Produktform, den Leistungsspezifikationen und der Materialart ab:

- Wenn komplexe Designs, hohe Präzision und aktive Teile (wie medizinische Implantate aus Titanlegierungen ) erforderlich sind, ist Vakuumguss eine notwendige Option mit besserer Gesamtleistung und genauerer Replikation, wenn auch teurer.

- Wenn rotationssymmetrische Teile (wie etwa Zylinderlaufbuchsen) eine extreme Materialdichte und mechanische Festigkeit erfordern, bietet das Schleudergießen einen natürlichen Vorteil, da es eine beispiellose Materialdichte und Härte zu geringeren Kosten bietet.

Hier zeichnet sich LS Precision aus: Wir verfügen nicht nur über ein komplettes Spektrum an Geräten für High-End-Prozesse, sondern auch über große Anwendungserfahrung.

LS Precision kann Ihren Teilebedarf angemessen analysieren, das ideale Verfahren empfehlen und bei Bedarf sogar mehrere verschiedene Verfahren kombinieren, um ein optimales Kosten-Leistungs-Verhältnis zu gewährleisten.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

Die hier präsentierten Daten sind keine theoretischen Spekulationen, sondern spiegeln unsere langjährige praktische Erfahrung im High-End-Guss bei LS Precision wider. Wir verfügen über ein komplettes Vakuumschmelz- und Gießsystem ( VIM-IC ) und eine vollautomatische Schleuderguss-Produktionslinie und sind erfolgreich nach AS9100D für Luft- und Raumfahrt sowie NADCAP für Spezialprozesse zertifiziert.

Das heißt, unsere Prozesse, Qualitätskontrolle und Materialeigenschaften entsprechen stets den höchsten Standards weltweit. LS Precision beliefert die weltweit führenden Hersteller von Flugzeugtriebwerken mit Kernschaufeln aus Hochtemperaturlegierungen und die führenden Hersteller medizinischer Geräte mit präzisionsgegossenen biokompatiblen Implantaten aus Titanlegierungen. Diese Erfahrung, gepaart mit strengen Branchenprüfungen und umfangreichen Produktionsvalidierungen, bildet die solide Grundlage für unsere gute Beratung.

Ein Kunde benötigte beispielsweise eine hochfeste Edelstahlbuchse mit fehlerfreier Innenwand und deutlich höherer Festigkeit als mit Gussteilen erreicht werden kann. Zwar wäre Vakuumguss theoretisch möglich gewesen, aber die Kosten waren unerschwinglich. Aufgrund ihrer Erfahrung entschieden sich die Ingenieure von LS Precision für Schleuderguss. Durch die Integration einer fortschrittlichen Formvorwärmsteuerung, speziell für maximale Ergebnisse optimierter Gießgeschwindigkeitskurven und der präzisen Berechnung der Auswirkungen von Zentrifugalkraft und Schwerkraft auf die Erstarrung der Legierung gelang es ihnen, die normale Entmischung zu beseitigen.

Das Endprodukt erfüllte nicht nur die Leistungsanforderungen des Vakuumgusses zu den Kosten des Schleudergusses, sondern erreichte nach der Ultraschallprüfung auch eine Innenwanddichte der Klasse A.

Zwei hochmoderne Verfahren in einer Minute verstehen: Vakuumguss vs. Schleuderguss

Vakuumguss und Schleuderguss zählen zu den hoch angesehenen Spitzentechnologien in der Präzisionsfertigung. Beide Technologien unterscheiden sich grundsätzlich voneinander und bieten jeweils eigene Vorteile.

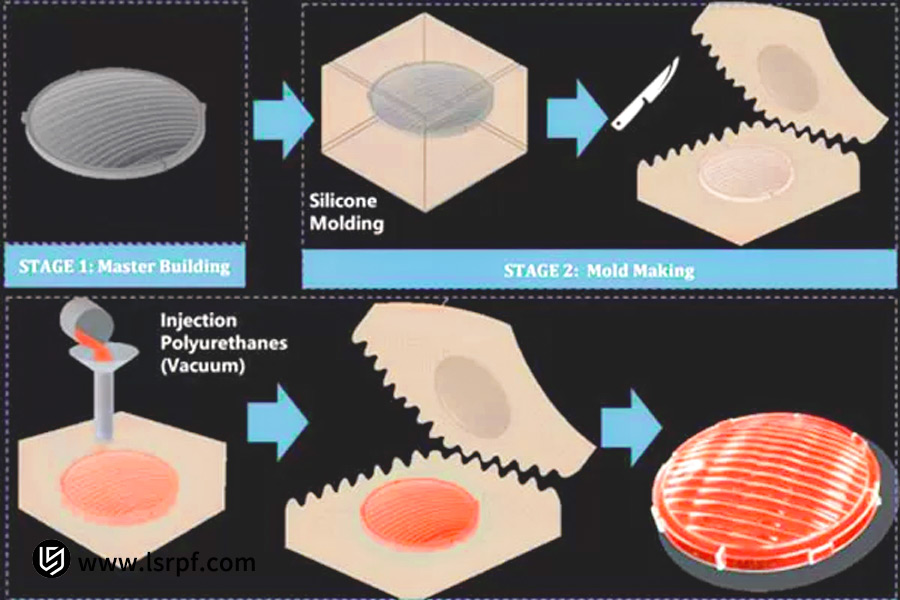

1. Vakuumguss:

Beim Vakuumgießen wird geschmolzenes Metall unter Vakuumbedingungen in eine Form gegossen. Dieses Vakuum saugt die Luft effektiv aus dem Hohlraum der Form ab und entfernt so einen Großteil der Blasen und Oxideinschlüsse im Gussteil. Dadurch wird eine extrem hohe Maßgenauigkeit und Detailwiedergabe erreicht. Daher eignet sich das Verfahren am besten für komplexe Präzisionsteile.

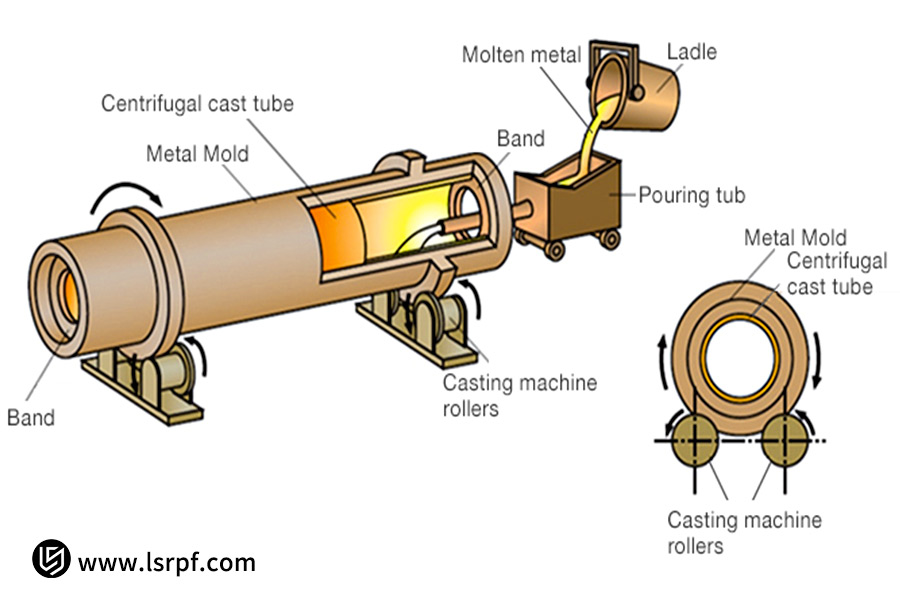

2. Schleuderguss:

Beim Schleuderguss wird die durch die Hochgeschwindigkeitsrotation erzeugte Zentrifugalkraft genutzt, um das geschmolzene Metall gegen die Hohlraumwände der Form zu gießen und das Teil zu formen. Die starke Zentrifugalkraft sorgt dafür, dass die Gussdichte erhalten bleibt. Daher eignet sich das Verfahren besonders gut für die Herstellung symmetrischer Formen wie Ringe und Zylinder mit identischen Innenstrukturen und besseren mechanischen Eigenschaften.

Vakuumguss ist die beste Lösung für höchste Komplexität und Präzision; Schleuderguss eignet sich am besten für robuste und langlebige ringförmige und zylindrische Teile. Die Wahl des richtigen Verfahrens für Ihren Einsatzzweck ist entscheidend für eine erfolgreiche Produktion.

Warum sollten Sie das Gießverfahren für Ihr Projekt sorgfältig auswählen?

In der Präzisionsfertigung ist die Wahl des optimalen Gussverfahrens für Ihr anspruchsvolles Vorhaben eine strategische Entscheidung von entscheidender Bedeutung. Es geht um mehr als nur die Festlegung der Produktionsabläufe. Es definiert die DNA Ihres Produkts – seine endgültige Leistung, sein Qualitätsniveau, seine Wettbewerbsfähigkeit auf dem Markt und sogar seine wirtschaftliche Rentabilität.

Die Wahl des richtigen Verfahrens ist entscheidend. Egal, ob Sie Vakuumguss verwenden, um anspruchsvolle Details zu kopieren, oder Schleuderguss, um die besten Materialeigenschaften zu erzielen – eine exakte Nachbildung bietet Ihnen:

- Garantie für Qualität und Leistung: Stellt sicher, dass die Komponenten zum Zeitpunkt der Konstruktion die Spezifikationen für mechanische Eigenschaften, Genauigkeit und Zuverlässigkeit erfüllen und das Ausfallrisiko verringert wird.

- Optimiert die Kosteneffizienz: Bietet den besten Produktionsprozess für Ihr Budget mit minimaler Verschwendung von Material, Arbeitskräften und Nachbearbeitung durch ineffiziente Prozesse.

- Flexibler Produktionszyklus: Eine gute Prozessauswahl gewährleistet einen garantierten Projektzeitplan und vermeidet übermäßige Verzögerungen.

Die entgegengesetzte Auswahl kann die Achillesferse eines Projekts sein. Die Folgen einer Fehlausrichtung von Prozessen und Anforderungen sind fatal und kostspielig:

- Die Verwendung von Vakuumguss zur Herstellung einfacher, dicker, zylindrischer Teile führt zu unnötig teuren Geräten und langen Zykluszeiten.

- Bei unsachgemäßer Verwendung des Schleudergussverfahrens zur Herstellung komplexer, dünnwandiger Teile kann es aufgrund unzureichender Formfüllung und Kaltverpressung zu fehlerhaften Teilen kommen.

Dies kann nicht nur zu erheblichen finanziellen Verlusten (Materialausschuss, Neuanfertigung von Formen und Projektverzögerungen) führen, sondern auch zu einer minderwertigen Produktleistung und sogar zu einem Verlust des Marktvertrauens.

Eine sorgfältige Prüfung der Anforderungen und eine sorgfältige Entscheidung zwischen Vakuumguss und Schleuderguss in der Anfangsphase der Projektidee ist der erste und wichtigste Schritt, um extreme Risiken zu vermeiden und einen extremen Projektwert zu erzielen.

Vakuumguss vs. Schleuderguss: Der ultimative Showdown zwischen Präzision und Stärke

Wenn Sie Vakuumguss und Schleuderguss vergleichen, wählen Sie tatsächlich unterschiedliche „Gene“ für Ihr Projekt. Unterschiede in den Grundprinzipien führen zwangsläufig zu Unterschieden in Präzision, Stabilität und Anwendung des Endprodukts. Die folgende Tabelle skizziert kurz die wichtigsten Unterschiede in diesem ultimativen Vergleich.

| Merkmalsdimension | Vakuumguss | Schleuderguss |

| Grundprinzip | Beim Vakuum- oder Unterdruckgießen werden die Formen durch Druckunterschiede in der Luft gespeist. | Die durch die Hochgeschwindigkeitsrotation der Form entstehende Zentrifugalkraft vervollständigt das Füllen und Erstarren des Metalls. |

| Anwendbare Materialien | Extrem breit, besonders gut geeignet für reaktive Metalle wie Titanlegierungen und Hochtemperaturlegierungen; auch geeignet für Edelstahl und Aluminiumlegierungen . | Größeres Spektrum, besonders geeignet für Edelstahl, Kupferlegierungen, Gusseisen und einige Aluminiumlegierungen. |

| Produktgenauigkeit | Extrem hoch, normalerweise bis CT4-CT6, kann extrem dünne Details und dünnwandige Strukturen präzise reproduzieren. | Mittel, normalerweise CT6-CT8, besser für die Makrogrößenkontrolle, aber nicht so gut geeignet für die Wiedergabe feiner Details. |

| Oberflächenqualität | Ausgezeichnet. Die Vakuumumgebung reduziert effektiv Oxidation und Blasen, was zu einer glatten und spröden Oberfläche und minimaler Nachbearbeitung führt. | Mittelmäßig: Sehr dichte und hochwertige Innenflächen, möglicherweise jedoch mit einer gröberen Außenfläche, die normalerweise eine Nachbearbeitung erfordert. |

| Strukturdichte | Hoch. Vakuumbedingungen minimieren Porosität und Schlackeneinschlüsse, was zu einer gleichmäßigen Mikrostruktur führt. | Extrem. Durch den Zentrifugaldruck wird ein gleichmäßiger Druck auf die Schmelze ausgeübt, wodurch eine extrem dichte Mikrostruktur entsteht, die praktisch keine Lunker oder Porosität aufweist. |

| Typische Anwendung | Formen: Extrem komplexe dreidimensionale Teile mit Sonderformen (z. B. Laufräder, Kammern und Kunstwerke). | Achsensymmetrische Rotationskörper (z. B. Hülsen, Buchsen, Rohre und Rollen). |

| Maximale Größenbeschränkungen | Begrenzt durch die Vakuumgröße des Ofens, normalerweise geeignet für kleine und mittelgroße Präzisionsgussteile . | Das Gießen großer zylindrischer Teile (z. B. Rohre mit einer Länge von mehreren Metern) ist möglich. |

In diesem Vergleich zwischen Vakuumguss und Schleuderguss gibt es keinen universellen Gewinner; es gibt nur die Wahl, die Ihren Anforderungen am besten entspricht.

- Vakuumguss ist der „König der Präzision“, geboren für Materialflexibilität und -komplexität.

- Schleuderguss ist der „König der Stärke“, konstruiert für extreme Dichte und symmetrische Formen.

Um die beste Wahl zu treffen, ist es entscheidend, den Unterschied zwischen Vakuumguss und Schleuderguss zu kennen.

Ganzheitlicher Vergleich: Vor- und Nachteile von Vakuumguss und Schleuderguss

Um eine fundierte Verfahrenswahl treffen zu können, ist ein umfassendes Verständnis der Vor- und Nachteile von Vakuum- und Schleuderguss erforderlich. Die folgende Tabelle bietet eine umfassende objektive Analyse aus verschiedenen Perspektiven, um Ihnen einen Gesamtüberblick zu verschaffen.

| Vergleichspunkte | Vakuumguss | Schleuderguss |

| Oberflächenqualität | Vorteile: Hervorragende, glatte Oberfläche, geringe Oxidationsfehler |

|

| Innere Porosität | Vorteile: Die Vakuumumgebung reduziert die Porosität erheblich und ermöglicht eine dichte innere Struktur. | Vorteile: Sehr gut, durch die Zentrifugalkraft werden Gas und Verunreinigungen nahezu porenfrei abgeschieden. |

| Maßgenauigkeit | Vorteile: Extrem hoch, geeignet zur Herstellung komplexer dünnwandiger Präzisionsteile. | Nachteile: Mittel, sehr schlechte Duplizierung komplizierter Details in komplexen Strukturen. |

| Gießbare Materialien | Vorteile: Breit, besonders gut geeignet für reaktive Metalle wie Titan und Kobalt. | Nachteile: Geringe Reichweite, eher geeignet für gängige legierte Stähle, Edelstahl, Kupferlegierungen usw. |

| Teil Passende Größe | Nachteile: Maschinenbedingt begrenzt, insgesamt für kleine bis mittelpräzise Teile geeignet. | Vorteile: Geeignet zum Formen großer zylindrischer und röhrenförmiger Teile. |

| Produktionszyklus | Nachteile: Lang (beinhaltet Staubsaugen, Kühlen usw.) | Vorteile: Kurze, hohe Formgeschwindigkeit, hohe Produktionseffizienz |

| Kosten pro Teil | Nachteile: Hoch (hohe Prozesskosten für Ausrüstung, Energieverbrauch und Prozesskosten) | Vorteile: Relativ niedrig, insbesondere bei symmetrischen Teilen, bei sehr gutem Preis-Leistungs-Verhältnis. |

| Hauptvorteile | Hervorragende Genauigkeit, gute Materialauswahl, sehr gute Qualität. | Gute Effizienz, niedrige Kosten und hohe Strukturdichte. |

| Hauptnachteile | Teuer, lange Zykluszeit, Größenbeschränkungen. | Formbeschränkungen, schlechte Oberflächenbeschaffenheit und begrenzte Materialflexibilität. |

Diese eingehende Analyse der Vor- und Nachteile von Vakuumguss und Schleuderguss führt zu einem eindeutigen Fazit:

- Wenn Ihr Projekt eine sehr hohe Oberflächen- und Innenqualität erfordert und das Teil komplex ist, aus einem speziellen Material (wie einer Titanlegierung) besteht und klein oder mittelgroß ist, sollte Vakuumguss verwendet werden.

- Wenn Ihre Hauptsorgen Kosten und Effizienz sind und es sich bei dem Teil um eine einfache rotierende Masse kleiner oder mittlerer Größe handelt, ist Schleuderguss günstiger.

Kosten entmystifiziert: Welche Schlüsselfaktoren beeinflussen die Kosten für Vakuum- und Schleuderguss?

Bei der Kostenermittlung für Präzisionsguss neigen viele zu Stereotypen: Schleuderguss ist grundsätzlich günstig, Vakuumguss hingegen teuer. Tatsächlich sind die Kosten eines Vakuumgussteils und die Gesamtkosten jedoch weitaus komplexer als Zahlen; sie sind ein komplexes Ergebnis, das auf mehreren dynamischen Faktoren beruht.

1. Schlüsselfaktoren für die Kosten des Vakuumgusses:

Zu den wichtigsten Faktoren, die die Kosten des Vakuumgusses beeinflussen, gehören:

- Materialkosten: Die verwendeten reaktiven Metalle (wie Titan- und Kobaltlegierungen) sind extrem teuer und stellen den größten Kostentreiber dar.

- Ausrüstung und Energieverbrauch: Vakuumöfen und andere Ausrüstung sind teuer in der Anschaffung und die Entwicklung der Vakuumumgebung verbraucht viel Strom, was zu extrem hohen Abschreibungs- und Betriebskosten pro Teil beiträgt.

- Formentechnologie: Die Präzision der Formen und die Materialanforderungen sind äußerst wichtig und tragen zu extrem hohen Kosten bei der Formenherstellung bei.

- Nachbearbeitung: Der Hauptvorteil liegt in der extrem hohen Qualität des Gussrohlings, der weniger Bearbeitungs-, Polier- und andere Verarbeitungsvorgänge erfordert, was die zukünftigen Kosten und den Arbeitsaufwand erheblich reduziert.

2. Schlüsselfaktoren für die Kosten des Schleudergusses:

Die Kosten des Schleudergusses werden vor allem durch folgende Faktoren beeinflusst:

- Produktionseffizienz: Schnelle Zykluszeiten, hohe Effizienz und hohe Stundenleistung minimieren die Fixkosten pro Teil.

- Materialausnutzung: Bei symmetrischen Produkten ist die Materialausnutzung hoch und der Ausschuss geringer.

- Nachbearbeitung: Obwohl das Innere des Gussteils dicht ist, muss die Außenfläche häufig gedreht werden, um überschüssiges Material zu entfernen und eine glatte Oberfläche zu erzielen, was zusätzliche Bearbeitungskosten und Materialverlust verursacht.

Die Stückpreise der beiden Verfahren sind nicht vergleichbar:

- Bei extrem komplizierten Teilen mag das Vakuumgießen pro Stück teuer erscheinen, es bietet jedoch eine sehr hohe Gesamtausbeute und nahezu endkonturnahe Eigenschaften, die letztendlich viel Geld und Zeit bei der Nachbearbeitung sparen und möglicherweise die Gesamtkosten des Prozesses senken.

- Für einfache rotierende Teile ist Schleuderguss definitiv die wirtschaftlichste Methode. Eine genaue Kostenschätzung für den Präzisionsguss sollte auf einer umfassenden Analyse der technischen Gesamtspezifikationen des Teils basieren.

Was sind die Hauptanwendungsbereiche von Vakuumguss und Schleuderguss?

In der High-End-Fertigung sind Schleuderguss und Vakuumguss zwei führende Verfahren, die dank ihrer hohen Leistungsfähigkeit die spezifischen Anforderungen vieler Branchen erfüllen. Ihre Anwendung im Gießen konzentriert sich hauptsächlich auf die folgenden Sektoren:

1. Luft- und Raumfahrt:

Die Industrie stellt höchste Ansprüche an die Materialeigenschaften. Im Vakuumgussverfahren werden Triebwerksschaufeln und -gehäuse aus Titanlegierungen und hitzebeständigen Legierungen mit oxidationsfreien und porenarmen Komponenten hergestellt. Schleuderguss eignet sich ideal für die Herstellung symmetrischer Rotationskomponenten wie Motorringe.

2. Automobilindustrie:

Zuverlässigkeit und Langlebigkeit stehen in der Branche an erster Stelle. Anbieter industrieller Schleudergussteile nutzen das Verfahren häufig für die Massenproduktion verschleißfester Gusseisenkomponenten wie Zylinderlaufbuchsen und Bremsscheiben. Vakuumguss wird für leichte Aluminiumlegierungskomponenten für Hochleistungsfahrzeuge eingesetzt.

3. Medizin und Zahnmedizin:

Maximale Biokompatibilität und Präzision. Vakuumgussverfahren spielen eine entscheidende Rolle bei der Herstellung von künstlichen Prothesen, Zahnbrücken und Kronen aus Kobalt-Chrom- und Titanlegierungen und gewährleisten saubere, präzise Gussteile, die den medizinischen Standards entsprechen.

4. Energiemaschinen:

Unter rauen Arbeitsbedingungen müssen die Materialien hohen Drücken und Temperaturen standhalten. Große Legierungsrohre und Zylinderlaufbuchsen werden im Schleudergussverfahren hergestellt, kritische Komponenten wie Gasturbinenschaufeln im Vakuumgussverfahren.

5. Erfolgreiche Erfahrung und Anpassungsfähigkeit von LS Precision:

Als führender Anbieter von Vakuumguss-Dienstleistungen und Schleudergussanlagen liegt das größte Verkaufsargument von LS Precision in der umfassenden Anpassbarkeit. Dank unseres umfassenden Verständnisses aller Industriestandards bieten wir umfassende Lösungen von der Materialauswahl und Prozessoptimierung bis hin zur Endbearbeitung, sodass unsere Kunden leistungsstarke und zuverlässige Gussteile erhalten.

Vakuum- und Schleuderguss sind High-End-Produktionsverfahren, die integraler Bestandteil der High-End-Fertigung sind. Die Wahl eines Partners mit technischem Know-how und umfassender Anwendungserfahrung wie LS Precision kann die Qualität und Wettbewerbsfähigkeit Ihrer Produkte steigern.

Vakuum- und Schleudergussmaterialien: Mehr als Aluminium und Zink

Die meisten Menschen gehen davon aus, dass sich die Möglichkeiten des Gusses auf Zink und Aluminium beschränken. Der Wunsch der modernen Industrie nach extrem leistungsstarken Bauteilen hat jedoch ein breiteres Anwendungsspektrum für technische Werkstoffe geschaffen. Die technischen Möglichkeiten von LS sind deutlich umfangreicher. Wir verfügen über eine umfangreiche Materialbibliothek und Prozesskenntnisse für die Verarbeitung einer breiten Palette von Hochleistungs-Speziallegierungen. Über die üblichen Materialmöglichkeiten hinaus:

1. Magnesiumlegierungsguss:

Magnesiumguss ist die optimale Wahl für ultraleichtes Gewicht. Seine geringere Dichte im Vergleich zu Aluminium und die höhere spezifische Festigkeit und Steifigkeit machen es besonders geeignet für gewichtsempfindliche bewegliche Komponenten in der Luft- und Raumfahrt, der Unterhaltungselektronik und der Luxusautomobilindustrie.

2. Kupferlegierungsguss:

Kupferlegierungsguss ist eine wichtige Technologie, wenn Anwendungen eine höhere Wärme- und elektrische Leitfähigkeit oder Korrosionsbeständigkeit erfordern. Kupferlegierungsguss wird häufig in Motorendringen, Kühlern, Hochdruckventilen und Schiffsprodukten eingesetzt und bietet unübertroffene Leistung.

3. Edelstahlguss:

Edelstahlguss bietet die perfekte Lösung für Hochleistungsstrukturteile, die hohe Festigkeit, Härte und hervorragende Korrosionsbeständigkeit erfordern. Unabhängig davon, ob es in medizinischen Geräten, Lebensmittelmaschinen oder chemischen Anlagen zum Einsatz kommt, gewährleistet es eine gleichbleibende und dauerhafte Zuverlässigkeit.

LS Precision verfügt über umfangreiche Erfahrung im Gießen dieser einzigartigen Materialien. Wir kennen die Eigenschaften jedes einzelnen Materials genau und sorgen durch streng kontrollierte Vakuum- oder Schleudergussverfahren dafür, dass Magnesiumlegierungen nicht oxidieren und nicht brennen, Kupferlegierungen dicht und fehlerfrei sind und Edelstahlgussteile eine stabile Leistung aufweisen.

Mit LS Precision haben Sie Zugriff auf eine erweiterte Basis an technischen Materialien, darunter Magnesiumlegierungen, Kupferlegierungen und Edelstahl, um neue Freiheiten beim Produktdesign zu erreichen und umfassende Leistungsdurchbrüche zu erzielen, von der Gewichtsreduzierung bis hin zu Funktion und Haltbarkeit.

LS-Fallstudie: Vakuumguss löst die Herausforderungen hinsichtlich Leichtbau und Festigkeit bei High-End-UAVs

Strukturelle Festigkeit und geringes Gewicht sind ein zentrales Dilemma der Luxus-UAV-Herstellungsindustrie, insbesondere bei tragenden Teilen , bei denen herkömmliche Ansätze keine Harmonie zwischen beiden erreichen. Genau dieses Problem löst LS Precision Manufacturing, ein führender Hersteller von Vakuumgussteilen , mit Bravour.

1. Schwierige Herausforderung für den Kunden:

Ein namhafter Premium-UAV-Hersteller stand bei der Entwicklung seines nächsten Produkts vor einer Herausforderung: einem kritischen Flügelverbinder. Das Bauteil weist eine Multi-Feature-Geometrie auf und ist extrem dünnwandig, muss aber enormen Flugbelastungen standhalten. Der Kunde musste eine extreme Gewichtsreduzierung bei gleichzeitig extrem hoher Festigkeit und Steifigkeit realisieren.

Innere Fehler wie Poren und Schrumpfungen müssen vollständig beseitigt werden, um zu verhindern, dass sich an ihnen Ermüdungsrisse bilden, die zu katastrophalen Ausfällen führen. Herkömmliche Gieß- und Bearbeitungsmethoden können diese strengen Anforderungen nicht gleichzeitig erfüllen.

2. Die innovative Lösung von LS Precision:

Angesichts dieser Herausforderung reagierte das Produktionsteam von LS Precision schnell und entschied sich für den Einsatz einer hochentwickelten Vakuumgusstechnologie . Das Team verwendete eine hochfeste Aluminiumlegierung der 7er-Serie aufgrund ihres extrem hohen Festigkeits-Gewichts-Verhältnisses. Durch den Vakuumguss wurden Schmelzoxidation und Gaseinschluss wirksam vermieden, was die Reinheit des geschmolzenen Metalls und die Fähigkeit zum Füllen der Form gewährleistete.

Darüber hinaus gelang es dem Team, das Formkühlsystem mit der Fähigkeit zur gerichteten Erstarrung zu modellieren und zu entwerfen , wodurch das Risiko innerer Schrumpfungshohlräume vollständig vermieden und eine extrem hohe Gussdichte sichergestellt wurde.

3. Hervorragende Ergebnisse und Wert:

Schließlich gelang es dem LS-Team , einen Flügelverbinder herzustellen, der die Spezifikationen voll erfüllte. Nach strengen Kundentests war das Teil bis zu 25 % leichter als das Originalteil und erfüllte dennoch alle mechanischen Leistungsanforderungen. Bemerkenswert ist, dass die innere Qualität des Bauteils nach zerstörungsfreier Prüfung die Note „A“ erreichte und keinerlei Mängel aufwies.

Dies kam nicht nur dem Drohnenprodukt des Kunden zugute, da es eine gute Verbesserungsleistung erreichte und die Wettbewerbsfähigkeit auf dem Markt direkt steigerte, sondern zeigte auch die hervorragenden technischen Fähigkeiten und den Professionalitätswert von LS Precision Manufacturing bei der Lösung komplexer technischer Probleme.

Vom Gussteil zum fertigen Produkt: LS bietet präzise Nachbearbeitungs- und Bearbeitungsdienste

In der Präzisionsfertigung ist ein qualitativ hochwertiger Guss nur der Anfang. Viele Kunden benötigen ein fehlerfreies, montagefertiges Endprodukt. Hier kommt der Vorteil der Fertigungsdienstleistungen von LS aus einer Hand zum Tragen.

1. Präzisionsbearbeitung:

Als Ihr zuverlässiger Fertigungspartner weiß LS Precision, wie wichtig Präzisionsbearbeitung für die optimale Leistungsfähigkeit von Komponenten ist. Daher verfügen wir über moderne CNC- Bearbeitungszentren zum Präzisionsfräsen , Drehen und Bohren von Gussteilen. Dabei halten wir alle kritischen Maße und Toleranzen gemäß den Zeichnungsspezifikationen strikt ein und erreichen so eine präzise Umsetzung vom Gussteil zum Endprodukt.

2. Dienstleistungen im Bereich Oberflächenbehandlung:

Um den Produktanforderungen hinsichtlich Aussehen, Haltbarkeit oder besonderen Eigenschaften gerecht zu werden, bietet LS Precision umfassende Oberflächenbehandlungen an. Vom leichten Entgraten und Schleifen bis hin zum hochpräzisen Polieren, Galvanisieren, Eloxieren (z. B. zur Verbesserung der Verschleiß- und Korrosionsbeständigkeit) und Lackieren führen wir alle diese Aufgaben effizient aus. Diese sind Teil unseres Produktionsprozesses und gewährleisten gleichbleibende Qualität und pünktliche Lieferung.

Mit LS Precision müssen Sie Gießerei und Hersteller nicht mehr beauftragen. Wir übernehmen alles aus einer Hand – vom Material und Guss bis hin zur Präzisionsbearbeitung und Oberflächenbehandlung. Das reduziert Ihren Verwaltungsaufwand und -aufwand erheblich und Sie erhalten ein vollständig qualifiziertes Endprodukt.

FAQs

1. Kann Vakuumguss Druckguss vollständig ersetzen?

Nein. Vakuumguss bietet große Kosten- und Flexibilitätsvorteile bei der Herstellung von Kleinserien, hochkomplexen Prototypen oder Endprodukten. Bei der Massenproduktion relativ einfacher Strukturen bietet Druckguss jedoch nach wie vor deutliche Vorteile hinsichtlich Kosten und Effizienz pro Stück. Daher ist er eine ideale Ergänzung zum Massendruckguss, aber kein Ersatz.

2. Warum neigen Schleudergussteile stärker zur Schrumpfung?

Während die Zentrifugalkraft für die Schrumpfungsförderung von geschmolzenem Metall nützlich sein kann, ist die Erstarrung bei Legierungen mit einem breiten Erstarrungstemperaturbereich komplizierter. Eine unzureichende Steuerung der wichtigsten Prozessparameter wie Drehzahl und Gießtemperatur führt zu einer längeren Bewegung von Schlacke und Verunreinigungen an die freie Oberfläche, was zu unzureichender Schrumpfung führt und letztendlich Schrumpfungsfehler im Innendurchmesser (axial) konzentriert. Um dies zu vermeiden, ist eine präzise Prozesssteuerung erforderlich.

3. Welche maximale Größe können die von LS Precision im Vakuumgussverfahren hergestellten Teile haben?

Die neueste Vakuumguss-Technologie von LS Precision ermöglicht die Herstellung von Teilen mit einer maximalen Projektionsfläche von bis zu 0,5 Quadratmetern. Dieser Größenbereich erfüllt die Fertigungsanforderungen der meisten kleinen und mittelgroßen Präzisionsstrukturkomponenten, die in der Luft- und Raumfahrt , der Medizintechnik und der High-End-Unterhaltungselektronik zum Einsatz kommen, wie z. B. Drohnenarme, Gehäuse für medizinische Geräte und komplexe Kühlkörper.

4. Wie hoch ist die typische Oberflächenrauheit der von Ihnen gelieferten Gussteile?

Durch den Einsatz hochwertiger Silikonformen und eines präzise gesteuerten Vakuumgießverfahrens liefert LS Precision Gussteile in der Regel mit einer Oberflächengüte von Ra 3,2 oder besser. Diese Qualität bedeutet, dass die Gussoberfläche vollkommen eben ist, was den Materialaufwand und die Kosten für die anschließende Nachbearbeitung (z. B. CNC-Bearbeitung) reduziert. Bestimmte Oberflächen sind sogar für den unveränderten Gebrauch geeignet.

Zusammenfassung

Vakuumguss mit hoher Präzision und Dichte eignet sich am besten für die Herstellung hochpräziser High-End-Komponenten; Schleuderguss hingegen eignet sich am besten für verschleißfeste und druckfeste Komponenten für symmetrische rotierende Massen. Für eine erfolgreiche Produktentwicklung und -herstellung ist es wichtig, die Eigenschaften, das Kostenprofil und die Einsatzbeschränkungen der einzelnen Verfahren zu verstehen.

Benötigen Sie für Ihr Projekt einen Schleuderguss-Lieferanten oder technische Unterstützung von einem etablierten Vakuumguss-Hersteller ? Warten Sie nicht länger! Laden Sie eine Teilezeichnung hoch oder beschreiben Sie Ihre Anforderungen detailliert. LS Precision garantiert Ihnen innerhalb von 24 Stunden eine professionelle Prozessanalyse, einen Machbarkeitsvorschlag und ein klares erstes Angebot.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für Metallguss (Metallgusspreis). Lassen Sie sich von LS bei der Suche nach der ultimativen Präzision beim Metallguss unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Dienste Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com