Die Entscheidung zwischen CNC-Bearbeitung und 3D-Druck stellt Entwicklungsteams vor ein Dilemma und führt häufig zu kostspieligen Fehlentscheidungen. Der traditionelle Ansatz ist oft mit einem Mangel an Daten verbunden, was zu Budgetüberschreitungen und Projektverzögerungen führt. Der kommende Bericht erläutert, wie die Hürde der Erfahrung überwunden werden kann, um fundierte Entscheidungen zu treffen.

Die Lösung dieses Dilemmas liegt in der Nutzung von Datenanalysen zur Identifizierung der wahren Kostentreiber. Die Relevanz unseres Ansatzes, die Gesamtbetriebskosten anstelle der Stückkosten zu ermitteln, um Entscheidungshilfen für die Wahl zwischen CNC-Maschinen und 3D-Druck zu erstellen, kann daher als positiver Beitrag zur Realisierung von Kosteneinsparungen angesehen werden.

CNC-Bearbeitung vs. 3D-Druck: Kurzanleitung

| Aspekt | CNC-Bearbeitung | 3D-Druck (Additive Fertigung) |

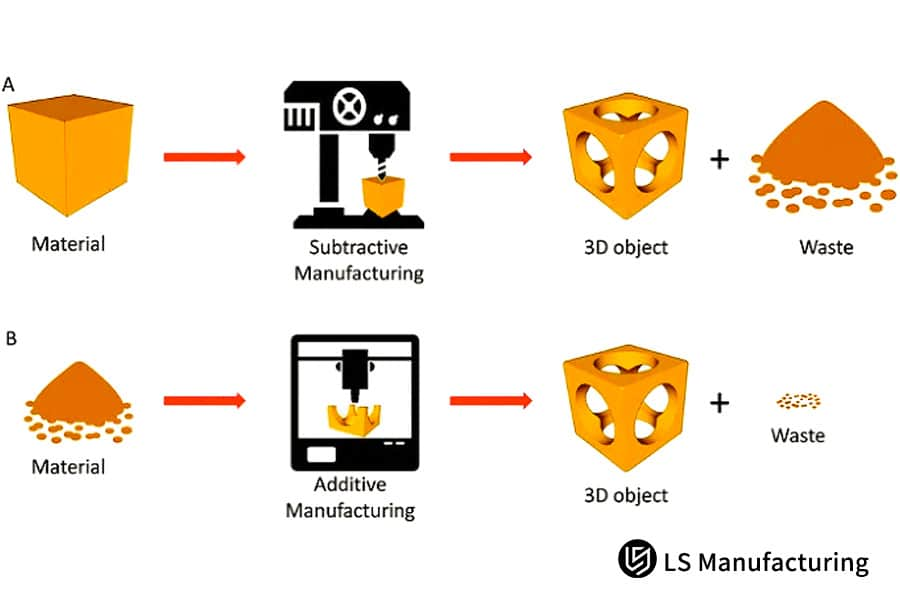

| Kernprinzip | Subtraktiv: Schneidet Material von einem massiven Block ab. | Additive Fertigung: Baut Bauteile durch schichtweises Auftragen von Material auf. |

| Ideales Volumen | Für die Produktion in hohen bis mittleren Mengen geeignet; am besten für die Chargenfertigung. | Kleinserienfertigung ; Prototypen; kundenspezifische Teile. |

| Materialpalette | Metall, Kunststoff/Harz/Polymere/Verbundwerkstoffe . Ausgezeichnete Materialeigenschaften. | Zunehmend arbeiten Berater vorwiegend mit Kunststoffen, Harzen und Metallen. Die Materialeigenschaften können anisotrop sein. |

| Geometrische Komplexität | Gut, aber durch den eingeschränkten Werkzeugzugang limitiert. Interne Funktionen stellen eine Herausforderung dar. | Hervorragend. Ermöglicht die Darstellung komplexer, organischer Formen (Gitterstrukturen, innere Kanäle). |

| Einrichtungs- und Lieferzeit | Längere Rüst- und Programmierzeiten. Schnellere Zykluszeit pro Teil bei hohem Volumen. | Minimaler Einrichtungsaufwand. Die Lieferzeit ist unabhängig von der Teileanzahl; ideal für schnelle Bearbeitungszeiten. |

| Kostentreiber | Hohe Ausrüstungskosten. Materialverschwendung bei der Subtraktion. Hoher Einrichtungsaufwand. | Abhängig von Materialmenge und Druckzeit. Weniger Abfall. Höhere Materialkosten pro Stück. |

| Präzision und Verarbeitung | Ausgezeichnet: Hohe Genauigkeit, hervorragende Oberflächengüte. | Gut: Die Maßgenauigkeit ist technologieabhängig . Für ein gutes Finish kann eine Nachbearbeitung erforderlich sein. |

| Hauptstärke | Verbesserte Genauigkeit, Festigkeit und Skalierbarkeit bewährter Konstruktionen. | Umfangreiche Gestaltungsfreiheit mit der Möglichkeit, Entwürfe oder kundenspezifische Geometrien iterativ zu entwickeln. |

| Wann wählen | Endprodukte, Hochleistungsanwendungen , enge Toleranzen, größere Losgrößen. | Prototypen, komplexe/leichte Konstruktionen, kundenspezifische/Kleinserien-Teile, integrierte Baugruppen. |

Das kostspielige Dilemma der Prozessauswahl wurde gelöst, indem über die reinen Stückkosten hinaus die Gesamtbetriebskosten betrachtet wurden. Das Rahmenwerk ermöglicht somit die Berechnung von Abwägungen sowohl für CNC- als auch für 3D-Druckverfahren und trägt daher dazu bei, die Gesamtbetriebskosten um 25–40 % der Entwicklungskosten zu senken.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Im Internet finden sich zahlreiche Artikel zur Theorie der CNC-Bearbeitung und des 3D-Drucks. Besonders lesenswert ist dieser Artikel, da er auf den Erfahrungen des Unternehmens LS Manufacturing basiert. Seit über 15 Jahren kämpft LS Manufacturing gegen die Herausforderungen im Bearbeitungsprozess und deren Einfluss auf die Stückkosten.

Unsere Werkstatt arbeitet nach den strengen Qualitätsmanagementsystemen ISO 9001 und der International Aerospace Quality Group (IAQG) . Unsere wahre Expertise haben wir uns mühsam im praktischen Arbeitsprozess angeeignet. Wir sind uns der Unterschiede zwischen den beiden Systemen bewusst, aber gerade dieses Bewusstsein ermöglicht es uns, zu beurteilen, ob es sich um ein Flugzeugbauteil mit idealer Oberflächenqualität aus CNC-Maschinen oder um die Authentizität von 3D-gedruckten Prototypen handelt.

Alle nachfolgenden Empfehlungen basieren auf langjähriger Erfahrung. Wir haben die Parameter des 3D-Drucks kennengelernt, deren Werte die höchste Festigkeit der Endprodukte gewährleisten, und wie die CNC-Bearbeitung optimiert werden kann, um Hochtemperaturlegierungen effektiv zu verarbeiten. Die folgende Zusammenfassung unseres Wissens aus über 50.000 kundenspezifischen Teilen hilft Ihnen, kostspielige Fehler bei der Entscheidung zwischen CNC-Bearbeitung und 3D-Druck zu vermeiden.

Abbildung 1: Vergleich und Kostenbewertung verschiedener Produktionsmethoden durch LS Manufacturing

Welche Unterschiede bestehen in der Kostenstruktur zwischen CNC-Bearbeitung und 3D-Druck?

Die richtige Wahl des Verfahrens ist daher ohne eine gewisse Analyse der Kostentreiber nicht möglich. Die Analyse der Kosten der CNC-Bearbeitung sowie der 3D-Druckkosten kann somit mithilfe des Dokuments erfolgen. Das Dokument ermöglicht eine objektive Fertigungskostenanalyse.

| Kostenkomponente | CNC-Bearbeitung | 3D-Druck |

| Hauptfahrer | Das Gewicht des Rohmaterialblocks ist der wichtigste Kostenfaktor und macht 40-60% der Gesamtkosten aus. | Die Kosten für spezielle Rohstoffe machen den größten Kostenfaktor aus und liegen bei 50-70 % . |

| Zweiter Fahrer | Maschinenzeit und Arbeitsaufwand sind ein wichtiger Kostenfaktor, der 25-35% ausmacht. | Die Abschreibungskosten für Ausrüstung und Systeme betragen 20-30%. |

| Schlüsselvariabler Faktor | Werkzeugverschleiß und Verbrauchsmaterialien tragen mit 10-15% maßgeblich zu den Gesamtkosten bei. | Die Nachbearbeitungsarbeiten für das Entfernen der Stützstrukturen und die Oberflächenbearbeitung verursachen variable Kosten. |

| Wirtschaftliche Losgröße | Wird für Standard-Aluminiumteile bei Bestellungen über 500 Stück vorteilhaft. | Es eignet sich weiterhin gut für Prototypen und komplexe Bauteile sowie für Bestellungen unter 500 Stück . |

| Mengenkostendifferenz | Bei einer Stückzahl von über 1000 kann es etwa 35 % einer qualifizierten Geometrie liefern, wobei die Kosten pro Teil geringer sind. | Die Kosten des Bauteils werden mehr oder weniger gleich bleiben, was bedeutet, dass es in diesem Fall keine Skaleneffekte geben wird. |

Bezüglich der CNC-Bearbeitungskosten ist eine Serienfertigung ideal. Bei geringen Stückzahlen und komplexen Bauteilen ist der 3D-Druck jedoch kostengünstiger. Für eine aussagekräftige Fertigungskostenanalyse sollten Sie zunächst die Kosten für Ihre spezifische Losgröße berechnen. Bei Stückzahlen über 500 ist eine vergleichende Gesamtbetriebskostenanalyse (TCO) erforderlich; in diesem Fall ist die CNC-Bearbeitung die optimale Lösung.

Wie wählt man wissenschaftlich den optimalen Fertigungsprozess auf Basis der Losgröße aus?

Um eine fundierte Entscheidung darüber zu treffen, welches Produktionsverfahren sich in der aktuellen Geschäftslage als das effektivste erweist, sind datengestützte Strategien und nicht Faustregeln erforderlich. Die folgenden Daten dienen als Grundlage für eine systematische Entscheidung hinsichtlich der Wahl des Produktionsverfahrens für große Stückzahlen :

Etablierung des multifaktoriellen Bewertungsrahmens

Wir werden die Vereinfachung der Auswahl untersuchen, indem wir drei Variablen gleichzeitig betrachten: Losgröße, Teilekomplexität und erforderliche Lieferzeit. Nehmen wir beispielsweise ein Szenario mit gleichem Volumen, bei dem die einfache Halterung und die Motorhalterung je nach Topologie unterschiedliche wirtschaftliche Vorteile bieten. Eine Matrix liefert gewichtete Werte der Variablen und eliminiert so subjektive Einschätzungen durch eine Fertigungskostenanalyse .

Quantifizierung des primären Chargengrößenschwellenwerts

Für die Entwicklung der ersten Faustregel wurden über 125 Projekte herangezogen. Der Schnittpunkt der Kostenerwartung für 3D-Druck und CNC-Bearbeitung einfacher geometrischer Bauteile wird auf 80 bis 100 Stück geschätzt. Dies liegt daran, dass sich die hohen Programmier- und Einrichtungskosten der CNC-Bearbeitung schnell amortisieren, während die Kosten der additiven Fertigung weitgehend linear mit der Teileanzahl steigen. Daher ist sie die weniger effiziente Option für die Massenproduktion .

Berücksichtigung der Komplexität: Der sekundäre kritische Punkt

In dieser Phase gewinnen geometrisch komplexe Bauteile mit internen Kanälen und biologischen Strukturen an Bedeutung. Zwar würde in solchen Fällen die bisherige Kostenwettbewerbsfähigkeit der CNC-Fertigung aufgrund der mit der Bearbeitung verbundenen Probleme und der damit verbundenen längeren Bearbeitungszeit sinken, doch die geometrische Freiheit des 3D-Drucks trägt in diesen Fällen weniger stark zum Einfluss bei. Dadurch wird die aufwendige mehrachsige CNC-Bearbeitung vermieden und der Übergang zu CNC-Bearbeitungsdienstleistungen in den untersuchten Fällen erschwert – was zu Überschneidungswerten zwischen 200 und 300 Einheiten führt.

Bei diesem Ansatz besteht der erste Schritt darin, den Komponenten während der Konstruktion, basierend auf der Zielcharge, Komplexitätsstufen zuzuweisen. Für weniger komplexe Komponenten werden Einheiten von 80 bis 100 verwendet, für komplexe hingegen Einheiten von 200 bis 300 .

Wie lässt sich die Kosteneffizienz verschiedener Materialien in den beiden Verfahren quantitativ vergleichen?

Die Materialkosten sind ein wichtiger Faktor bei der Wahl des Fertigungsprozesses ; reine Zahlen sind jedoch irreführend, wenn sie aus dem Kontext gerissen werden. In dieser Arbeit wird der Kostenvergleich zwischen dem 3D-Druck von Spezialpulvern und der CNC-Bearbeitung von Massenmaterialien quantifiziert und liefert die notwendigen Informationen für einen realistischen Vergleich.

| Faktor | CNC-Bearbeitung | 3D-Druck |

| Rohstoffkosten | Schüttgut in Stangen- und Blechform ist günstiger: zum Beispiel kostet 316L etwa 8 US-Dollar pro Kilogramm . | Spezielle Ausgangsmaterialien in Pulver- und Harzform sind wesentlich teurer: zum Beispiel ca. 120 $/kg für 316L . |

| Effektive Nutzung | Traditionell liegt die Materialausnutzung bei 40-60% , wobei durch subtraktive Verfahren große Materialmengen verschwendet werden. | Nahezu 100% ige Nutzung des zugeführten Materials sowie minimaler Materialverlust bei der Tragkonstruktion. |

| Schlüssel-Optimierungshebel | Durch strategisches Nesting und hochoptimierte CAM-Programmierung könnte der Auslastungsgrad auf bis zu 85 % gesteigert und die Kosten des CNC-Bearbeitungsprozesses um eine Größenordnung gesenkt werden. | Bei der Kostenoptimierung liegt der Fokus primär auf der Maximierung der Ausnutzung des Bauraumvolumens und der Reduzierung der Anzahl an Stützkonstruktionen. |

| Wirtschaftliche Chargenschwelle | Bei der Analyse des Beispiels eines Artikels aus dem Werkstoff 316L ist die optimale CNC-Bearbeitung wirtschaftlicher als der 3D-Druck, wenn das Produktionsvolumen über 150 Einheiten liegt. | Behält seinen Vorteil bei sehr geringen Stückzahlen ( <50 ) und hochkomplexen Geometrien, bei denen CNC-Abfall prohibitiv ist. |

| Gesamtkostenauswirkungen | Nach der Optimierung können die Kosten für die CNC-Bearbeitung bei Losgrößen über 150 Einheiten bis zu 42 % niedriger sein als bei der additiven Alternative. | Hinsichtlich der Kosten pro Stück gibt es keinen großen Unterschied, und bei einfachen Formen ist eine Skalierbarkeit nicht möglich. |

Bei der Auswahl des optimalen Fertigungsprozesses sollte der Wert der effektiven Materialkosten pro Teil definiert werden. Diese ergeben sich bei CNC-Bearbeitung aus ( Rohmaterialkosten/Auslastungsgrad ) und im Gegensatz zu ( Pulvergewicht * Pulverkosten ) beim 3D-Druck . Bei Stückzahlen über 150 Stück ist der Einsatz von CNC-Bearbeitung in Kombination mit fortschrittlichen Verschachtelungstechniken zur Maximierung des Auslastungsgrades unerlässlich.

Abbildung 2: Kostenanalyse für Präzisionsteile, die von LS Manufacturing mittels CNC-Bearbeitung hergestellt werden

Wie beeinflusst die Bauteilkomplexität die Wirtschaftlichkeit der Prozessauswahl?

Die Gründe für diese Umorientierung liegen in der Komplexität der Bauteile, wodurch sich der typische Kostenunterschied zwischen CNC-Bearbeitung und 3D-Druck umkehrt. Die Integration von inneren Kanälen, Gitterstrukturen oder organischen Formen in die geometrischen Bauteile führt dazu, dass die üblicherweise anhand des Teils oder Volumens durchgeführten Analysen nicht mehr zu einer optimalen Auswahl des Fertigungsprozesses führen. So lässt sich ein ökonomischer Wert für Komplexität anwenden, um …

Definition und Quantifizierung von Komplexität in Kostenmodellen

- Wie wir es quantifizieren: Anstatt eine subjektive Messgröße zu verwenden, beurteilen wir die Komplexität eines CNC-Vorgangs anhand des Zugangs zu den Maschinen, der Nachbearbeitung und der speziellen Vorrichtungen einer CNC-Maschine .

- Praktische Anwendung: Im Falle der konturnahen, gekühlten Form bestand die Auswirkung darin, dass die CNC-Bearbeitung in 5 Aufspannungen erfolgen musste, während der 3D-Druck nur eine Aufspannung benötigte. Dies bestätigte die Annahme, dass sich die Kosten um 60 % reduzieren und die Zeit von 3 Wochen auf 5 Tage verkürzen würde.

Nutzung der Prinzipien des Designs für additive Fertigung (DfAM)

- Wie wir DfAM integrieren: Die Topologieoptimierung wird nicht als Zwischenschritt betrachtet; sie wird mit der Herstellbarkeitsanalyse zusammengeführt, um die Baugruppen zu konsolidieren.

- Erreichtes Ergebnis: In einem medizinischen Geräteszenario ermöglichte diese Technik die Herstellung eines optimierten Bauteils, das 40 % leichter und 35 % kostengünstiger in der Produktion war als die ursprünglich komplexe, mit einer CNC-Maschine gefertigte Baugruppe.

Berechnung des komplexitätsbereinigten Break-Even-Punktes

- Wie wir den Wandel modellieren: Wir modifizieren die Break-Even-Berechnung auf Basis des Volumens, um der Komplexität Rechnung zu tragen, indem wir einen Komplexitätsfaktor hinzufügen, der die Kosten für CNC erhöht.

- Datenbasierte Entscheidungsfindung: Das bedeutet, dass mit zunehmender interner Komplexität der Bauteile ein weiterer wirtschaftlicher Schwellenwert erreicht werden kann, der bei über 300 Einheiten liegt und ab dem sich der Wechsel von 3D-Druck zu spanender Bearbeitung lohnt, anstatt bei 100 Einheiten . Dies stellt eine grundlegende Veränderung in der Wahl des Fertigungsprozesses dar.

Um dieses Ziel zu erreichen, müssen Sie den Komplexitätszuschlag für Ihr Bauteil ermitteln. Angenommen, Ihr Bauteil weist einen solchen Zuschlag auf, besteht Ihr neues Ziel darin, den bevorzugten 3D-Druckservice für Prototypen oder Erstmuster zu bestimmen. Bei der Auswahl des endgültigen Fertigungsprozesses verwenden Sie Ihre neue Methode der Break-Even-Analyse anstelle der herkömmlichen Methode zur Ermittlung des Break-Even-Punkts anhand der Stückzahl. Dies ermöglicht Ihnen die erforderliche Präzision beim Einkauf Ihrer wertvollen Bauteile.

Welche wesentlichen Auswirkungen haben Genauigkeitsanforderungen auf die Prozessauswahl?

Beim Vergleich von CNC-Bearbeitung und 3D-Druck können Toleranzanforderungen mit Kostenaspekten in Konflikt geraten. Es kann leicht zu einem Punkt gelangen, an dem die Bearbeitung mit hohen Toleranzen nicht mehr kosteneffektiv ist, wenn die im folgenden Dokument beschriebenen Funktionalitätsspezifikationen des additiven Verfahrens nicht eingehalten werden:

Zuordnung kritischer Toleranzen zur Prozessfähigkeit

Wir bewerten diese Kriterien in einer Machbarkeitsmatrix. Die Kriterien sind zudem prozessspezifisch und leiten sich aus den Anforderungen der Konstruktionszeichnung ab. Sie können beispielsweise eine Toleranz von ±0,025 mm beinhalten, die bei der CNC-Bearbeitung ein Indikatorkriterium darstellt, beim 3D-Druck jedoch irrelevant ist ( ±0,2 mm ). Die Bewertung kann anhand kritischer und nichtkritischer Maße erfolgen.

Quantifizierung der wahren Kosten der Nachbearbeitung zur Verbesserung der Genauigkeit

Unser Ansatz modelliert die für den 3D-Druck von Bauteilen erforderlichen Nebenprozesse, um CNC-ähnliche Oberflächengüten zu erzielen und somit das Problem der versteckten Kosten zu lösen. Für Oberflächenrauheiten von Ra 0,8 μm berechnen wir den zusätzlichen Zeit- und Kostenaufwand für die Bearbeitung eines 3D-gedruckten, endkonturnahen Bauteils im Vergleich zur Bearbeitung aus Vollmaterial und integrieren diese Berechnungen in die Gesamtkostenanalyse der Fertigung .

Implementierung der Hybridfertigung als strategische Lösung

Bei Bedarf setzen wir 3D-Druck ein, um komplexe, materialsparende, endkonturnahe Bauteile herzustellen, die anschließend präzise per CNC-Bearbeitung nachbearbeitet werden können. Dank dieser Technik konnte unser Kunde 25 % der Gesamtkosten einsparen und gleichzeitig den Materialverbrauch bei der CNC-Bearbeitung und der Nachbearbeitung des additiv gefertigten Bauteils minimieren.

Hierfür ist eine Prüfung der Bauteilzeichnung erforderlich, um sowohl universelle als auch kritische lokale Toleranzen zu ermitteln. Für Produkte mit solchen Toleranzen lässt sich ein hybrider Fertigungsplan erstellen, der die Prototypenproduktion mittels 3D-Druck für komplexe Bauteile und die Fertigung funktionaler Komponenten per CNC-Bearbeitung umfasst. Die im Rahmen der Angebotsanfrage angewandte Methodik legt Wert auf Präzision und berücksichtigt dabei sowohl technologische Tiefe im Hinblick auf Kosten als auch Präzision für kritische Leistungsmerkmale.

Wie lässt sich die Prozessauswahl optimieren, wenn die Lieferfristen eng sind?

Aufgrund ihrer Dringlichkeit untergraben Fristen alle herkömmlichen Kriterien für die Prozessauswahl, bei denen die Kosten wichtiger sind als die Geschwindigkeit. Es gibt jedoch eine taktische Vorgehensweise, um Projekte mit engem Zeitrahmen so anzugehen, dass optimale Ergebnisse erzielt werden können:

Strategische Prozessauswahl basierend auf Projektmeilensteinen

Wir legen die Zeiträume für die optimale Anpassung jeder Phase an den jeweiligen Prozessablauf fest. Für die Erstellung von Validierungsprototypen innerhalb von 1–3 Tagen nutzen wir den 3D-Druck . Für funktionale Prototypen und eine schnellere Markteinführung, ohne uns jedoch zu früh auf einen Prozess festzulegen, setzen wir nach Festlegung des Designs auf CNC-Bearbeitung .

Implementierung von Parallelverarbeitung zur Verkürzung der Durchlaufzeiten

Um die durch die Notwendigkeit von Sequenzengpässen entstehenden Schwierigkeiten zu minimieren, führen wir kritische Pfadaktivitäten parallel aus. Während beispielsweise ein CNC-Bearbeitungsdienstleister den letzten Bearbeitungsgang programmiert, kann ein anderer Dienstleister das Brückenwerkzeug bauen und Vorrichtungen für den 3D-Druck montieren. Dank dieser Methode konnte die Lieferzeit für die 50-teilige Eilbestellung um mindestens 30 % reduziert werden.

Nutzung digitaler Lagerbestände für kritische Komponenten

Da es sich um dringende und wiederkehrende Aufträge handelt, planen und lagern wir die gängigsten Rohmaterialien/Komponenten vor. Ein CNC-Bearbeitungsservice entfällt daher und muss nicht 2-3 Tage auf die Materialbeschaffung warten. Somit ist er auch bei der Serienfertigung eine sinnvolle Option, da lediglich die Bearbeitung der Details erfolgt.

Um schnell handeln zu können, muss der Zeitplan an den Fertigungsstand angepasst werden: 3D-Druck innerhalb von 72 Stunden für die ersten Produkte, CNC-Bearbeitung ab 20 Produkten . Die Kommunikation mit den Lieferanten muss so früh wie möglich erfolgen, um eine parallele Fertigung zu planen. Dies ermöglicht eine flexible und wettbewerbsfähige Umsetzung.

Abbildung 3: 3D-Druckprozess in Aktion für die Fertigungsauswahl durch LS Manufacturing

Wie lassen sich Kosten und Leistung durch hybride Fertigung in Einklang bringen?

Die strategische Frage, ob CNC-Bearbeitung oder 3D-Druck eingesetzt werden soll, ist ein falsches Schwarz-Weiß-Dilemma. Hybride Fertigung löst dieses Problem, da sie die strategische Integration beider Verfahren in ein einzelnes Bauteil beinhaltet, um etwas Wertvolles zu erzeugen, das mit keinem der Verfahren allein möglich wäre. Das Dokument erläutert die Gründe für die Auswahl integrierter Fertigungsverfahren .

Dekonstruktion der Komponente für die strategische Prozesszuweisung

- Wie wir das Teil analysieren: Es wird eine geometrische und funktionale Zerlegung durchgeführt, um die Anwendungsbereiche für jede der Technologiearten zu bestimmen.

- Praktische Anwendung: Konforme Kühlkanäle werden in einer hochwertigen 3D- Druckform vorgesehen, während kritische Dichtungs- und Montageflächen für die präzise CNC-Bearbeitung berücksichtigt werden. Diese Hybridtechnik ermöglichte eine Kostenreduzierung von 40 % .

Entwicklung von Hybridfertigungskonzepten von Anfang an

- Wie wir DfAM und DFM gleichzeitig implementieren: Die nahezu endgültige Form wird mit DfAM für den 3D-Druck entworfen, mit Bezugspunkten und überschüssigem Material in kritischen Schnittstellenbereichen.

- Erreichtes Ergebnis: Es liefert die Geometrie, die für die weitere CNC-Bearbeitung erforderlich ist, um die Toleranzen von ±0,025 mm für eine hermetische Abdichtung zu erreichen, sowie die Materialeigenschaften für einen Oberflächengütewert Ra 0,8 μm .

Quantitative Validierung von Leistungs- und Kosteneinsparungen

- So modellieren wir den Gesamtwert: Der Gesamtwert wird auf Basis der Werte für Gewichtsreduzierung, Leistungsverbesserung und Gesamtkosten berechnet.

- Ergebnis basierend auf Daten: Im Bereich der Automobilteilefertigung ermöglichte diese Methodik eine Gewichtsreduzierung von bis zu 25 % durch den Einsatz organischer Gitterstrukturen (3D-gedruckt) und eine Verstärkung der Bearbeitungspunkte um 20 % im Vergleich zu maschinell oder gedruckten Teilen bei gleichzeitig reduzierten Kosten.

Ausgehend von Ihrem hybriden Fertigungsprozess analysieren Sie die Komponentenstruktur anhand ihrer Merkmale. Komplexe Merkmale werden per 3D-Druck , funktionale Oberflächen per CNC-Bearbeitung gefertigt. Das Hybridbauteil wird mit integrierten Spannvorrichtungen konstruiert. Diese strategische Synthese geht über die übliche Entscheidung zwischen CNC-Bearbeitung und 3D-Druck hinaus und ermöglicht die Auswahl eines optimalen Fertigungsprozesses für hochwertige Anwendungen.

Wie lassen sich die Kosten durch Prozessoptimierung in der Kleinserienfertigung kontrollieren?

Bei kleinen Produktionsmengen ergeben sich technische Kostenprobleme, bei denen Skaleneffekte außer Acht gelassen werden müssen. Übliche Lösungsansätze sind hier möglicherweise nicht effizient; daher ist die Prozessoptimierung eine große Hilfe zur Kostenreduzierung. Im Folgenden werden die Möglichkeiten zur Minimierung der Kosten für CNC-Bearbeitung und 3D-Druck bei Produktionsmengen unter 100 Einheiten erläutert:

Standardisierung der Bearbeitungsabläufe zur Reduzierung der Rüstzeiten

Angesichts der hohen Initialisierungskosten schlagen wir eine Bibliothek gängiger Bearbeitungsverfahren und Werkzeugwege vor. Dadurch können wir bis zu 50 % der Programmier- und Vorrichtungszeit für ähnliche Teile einsparen, was die CNC-Bearbeitungskosten pro Charge senkt und 40 % schnellere Durchlaufzeiten ermöglicht.

Implementierung modularer Vorrichtungssysteme

Anstatt für jedes neue Projekt Vorrichtungen zu konstruieren, verwenden wir jetzt ein modulares Rastersystem mit verstellbaren Klemmen und Positionierern. Dadurch können dieselben Vorrichtungen für eine ganze Reihe unterschiedlicher Projekte eingesetzt werden. Dies eliminiert effektiv den Aufwand für die Vorrichtungskonstruktion, einen der größten Kostentreiber bei der CNC- Kleinserienfertigung.

Nutzung der Chargenoptimierung in der additiven Fertigung

Um die Kosten für den 3D-Druck zu senken, haben wir es geschafft, mehrere Kundenteile in einem einzigen Druckvorgang zu fertigen und so das Kammervolumen optimal auszunutzen. Die von uns verwendete Nesting-Software ermöglicht es uns, das Volumen effizient zu nutzen, indem wir die Maschinenkosten durch die hohe Teileanzahl kompensieren. Dadurch konnten wir bei einem Auftragsvolumen von 5 bis 10 Teilen eine Kostenersparnis von 30 % erzielen.

Im Hinblick auf die Kostenkontrolle sollten Sie Ihre Prozesse zur Standardisierung der CNC-Einrichtung analysieren. Beim 3D-Druck ist es unbedingt erforderlich, alle Aufträge hinsichtlich der Bauvolumendichte zu bündeln. Strategisch gesehen ermöglicht diese prozessorientierte Optimierung die Realisierbarkeit der Kleinserienfertigung für andere strategische Alternativen, bevor eine strategische Entscheidung für die Großserienfertigung getroffen wird.

Abbildung 4: Vergleich der Kosten und Leistungen von CNC-Bearbeitung und 3D-Druck durch LS Manufacturing

LS Manufacturing: Optimierung der Produktion von Navigationsstents für die Chirurgie

Diese Fallstudie zeigt, wie die kritische Herausforderung bei LS Manufacturing durch die Kombination von additiver und subtraktiver Fertigung bewältigt wurde, um eine praktikable Lösung für die Herstellung von Medizinprodukten zu bieten. Sie veranschaulicht, was wir an einem kritischen Schnittpunkt zwischen komplexer CNC-Bearbeitung und 3D-Druck am besten können:

Herausforderung für den Kunden

Das Unternehmen, das Medizinprodukte entwickelt, benötigte chirurgische Navigationshalterungen aus Ti-6Al-4V ELI Grade 23 (200 Stück) mit einer Bohrungstoleranz von ±0,05 mm . Das Angebot für die 5-Achs-CNC-Bearbeitung überstieg das Budget um 45 % , die Fertigung war jedoch innerhalb von nur vier Wochen möglich. Die 3D-Drucktechnologie hingegen bot nicht die erforderliche Zugfestigkeit und Oberflächengenauigkeit.

LS Fertigungslösung

Die Gitterstruktur des Bauteils ermöglicht eine optimale Auslegung der Stützstruktur und reduziert somit den Nachbearbeitungsaufwand. Die wichtigsten Auflageflächen und Bohrungen werden anschließend mit der 5-Achs-CNC-Maschine bearbeitet, um die geforderten Toleranzen von ±0,05 mm und eine Oberflächenrauheit (Ra) von 0,8 μm zu erreichen.

Ergebnisse und Wert

Die Gesamtkosten sanken um 38 % , und die Lieferzeit verkürzte sich von 4 Wochen auf 12 Tage . Das Endgewicht des Bauteils wurde um 30 % reduziert. Die Markteinführungszeit verlängerte sich um zwei Wochen ; die Gewinnspanne verbesserte sich jedoch um 22 % . Dies wurde bei gleichbleibender chirurgischer Präzision erreicht.

Dies spiegelt sich in dieser speziellen Situation wider, in der deutlich wird, dass es bei der Auswahl des Herstellungsverfahrens selbst keine einheitliche Vorgehensweise gibt, da es offensichtlich ist, dass bei der Betrachtung der funktionalen Anforderungen der Komponente im Hinblick auf den integrierten hybriden Herstellungsansatz selbst Vorteile in Form von technischen Marktvorteilen in der Medizinbranche erzielt wurden.

Klicken Sie unten, um eine professionelle Analyse von CNC- und 3D-Druckverfahren zu erhalten und Ihre Projektprobleme zu lösen.

Wie etabliert man einen wissenschaftlichen Entscheidungsprozess in der Fertigung?

Die Vermeidung von Spekulationen bei der Auswahl des Fertigungsprozesses wird durch eine systematische Datenanalyse zusätzlich gewährleistet. Dies lässt sich erreichen, indem komplexe Bauteilspezifikationen in ein Datenbewertungssystem umgewandelt werden, das den Vergleich der Vor- und Nachteile von CNC-Bearbeitung und 3D-Druck hinsichtlich folgender Kriterien ermöglicht:

Aufschlüsselung von Anforderungen in gewichtete Parameter

Für die allgemeinen Filteranforderungen ist das Projekt in 12 parametrische Dimensionen unterteilt, angefangen bei der Losgröße, geometrischen Komplexität, Toleranz und Material bis hin zur kritischen Toleranz . Allen Parametern werden dynamische Gewichtungen zugewiesen, beispielsweise für die Oberflächenbeschaffenheit , deren Bedeutung sich etwa für ein Lagergehäuse im Vergleich zu einer Rohrleitungskomponente unterscheidet.

Durchführung der algorithmischen Szenarioanalyse

In unserem System wird der Vergleich durch Simulationsprozesse ergänzt. Der Algorithmus analysiert Hunderte von Szenarien im Zusammenhang mit dem Produktionsprozess und berechnet die erforderlichen Kosten sowie die Bearbeitungszeit für reine CNC-Bearbeitung , reine 3D-Drucklösungen und gegebenenfalls auch für Kombinationen beider Verfahren. Der Algorithmus ermittelt exakt die Schnittpunkte der Kostenfunktion und zeigt so Formen an, bei denen sich durch diese kombinierte Produktionsmethode ein Kostenvorteil von 20 % bis 40 % erzielen lässt.

Erstellung eines umsetzbaren Implementierungsplans

Das Ergebnis wird ein vollständiges, detailliertes Protokoll sein, keine bloße Richtlinie. Das Protokoll legt die Reihenfolge fest, bestimmt, welche Funktionen mit welcher Methode in einem Hybridprotokoll durchgeführt werden, und erstellt einen phasenweisen Zeitplan. Die komplexe Auswahl des Fertigungsprozesses wird dadurch zu einer leicht umsetzbaren Funktion, was den Projektaufwand für den Kunden erheblich reduziert.

Dazu müssen Sie systematisch die zwölf Schlüsseleigenschaften Ihres Bauteils ermitteln und sich dabei auf Losgröße, Komplexität und Material konzentrieren. Anschließend vergleichen Sie anhand der Daten die Projektlaufzeit und die Qualitätsrisiken. So entwickeln Sie das technische Know-how, um die Prozessauswahl zu einem entscheidenden Wettbewerbsvorteil und nicht zu einer Einschränkung zu machen.

Häufig gestellte Fragen

1. Wo liegt typischerweise der Kosten-Wendepunkt zwischen CNC-Bearbeitung und 3D-Druck?

Der Wendepunkt bei den Kosten einfacher Bauteile einer Struktur wird erreicht, wenn diese zwischen 80 und 150 liegen, während er bei komplexen Strukturen bei Kosten zwischen 200 und 300 erreicht wird. Die Kostenstruktur basiert auf der Materialkomplexität und der Genauigkeit der Kostenschätzungen.

2. Ist 3D-Druck tatsächlich wirtschaftlicher für die Kleinserienfertigung?

Bei komplexen Bauteilen mit bis zu 50 Teilen und einer Teilenummer lässt sich schlussfolgern, dass der 3D-Druck im Vergleich zu den Kosten der Form Einsparungen bietet und auch im Vergleich zur CNC-Bearbeitung 30-50% günstiger ist.

3. Wie lassen sich die Leistungsunterschiede zwischen den beiden Prozessen bewerten?

Die Dichte und die Isotropiekoeffizienten der im CNC-Verfahren hergestellten Bauteile betragen 100 % , während die im 3D-Druckverfahren hergestellten Bauteile zwar isotrope Eigenschaften aufweisen, die Festigkeitskoeffizienten in der Realität aber nur 80-95 % der Werte von Schmiedeteilen erreichen.

4. Kann der 3D-Druck die Kosten für die Massenproduktion senken?

Bei Losgrößen über 5000 Einheiten ergeben sich durch die CNC-Fertigung Skaleneffekte, und die Kosten liegen 40–60 % unter denen des 3D-Drucks . Für die Kleinserienfertigung eignet sich der 3D-Druck.

5. Wie wird durch hybride Fertigung eine Kostenoptimierung erreicht?

Der 3D-Druck eignet sich für komplexe Strukturen, während die CNC-Bearbeitung auf kritische Bauteile spezialisiert ist. Die Kombination beider Verfahren trägt dazu bei, die Kosten um 30–40 % zu senken und die Leistung um über 20 % zu steigern.

6. Wie erhält man schnell genaue Angebote für zwei Prozesse?

Für die Berechnung benötigen wir Materialdaten, 3D-Dateien, die Losgröße und den erforderlichen Genauigkeitsgrad. Das LS Manufacturing-Team sendet dem Kunden in beiden Fällen innerhalb von zwei Stunden nach Erhalt der Angaben einen Kostenvoranschlag.

7. Wie beeinflusst die Entwicklung neuer Materialien die Prozessauswahl?

Hochleistungsverbundwerkstoffe eignen sich für den 3D-Druck, während hochleitfähige Materialien in der CNC-Bearbeitung Anwendung finden. Die Entwicklung geeigneter Verfahren für die jeweiligen Materialien erfordert Kenntnisse über deren Eigenschaften.

8. Wie lassen sich die Kosten für die CNC-Bearbeitung kleiner Serien senken?

Durch den Einsatz standardisierter Prozesse, modularer Anlagen und eines effizienten Materialmanagements gelingt es LS Manufacturing, die Kosten für die CNC-Fertigung in Kleinserien um 25-30 % und die Lieferzeiten um 35 % zu reduzieren.

Zusammenfassung

Durch wissenschaftliche Prozessauswahl und Wertanalyse können Fertigungsunternehmen ihre Kosten optimieren und die Markteinführungszeit verkürzen. Der von LS Manufacturing entwickelte Entscheidungsprozess mit realen Werten wird vielen Kunden helfen, Kosteneinsparungen zwischen 25 % und 40 % zu erzielen.

Für einen individuellen Prozessvergleich und ein passendes Angebot wenden Sie sich bitte umgehend an die technische Abteilung von LS Manufacturing , um eine Kostenanalyse und Optimierungsberatung für beide Optionen zu erhalten.

Lassen Sie sich jetzt professionelle CNC-Bearbeitungs- und 3D-Druckprozessanalysen geben, um Ihre Projektauswahlprobleme präzise zu lösen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck, Spritzguss, Metallstanzen und weiteren umfassenden Fertigungsdienstleistungen.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .