Acryl-CNC-Bearbeitung weist häufig Mängel wie Risse, weiße Kanten und Beschlagen auf. Dies hat dazu geführt, dass viele Unternehmen bei den Preisen Kompromisse eingegangen sind und Rücksendungen akzeptiert haben, die ihre Gewinne und ihren Ruf stark beeinträchtigt haben. Dies ist auf den Mangel an PMMA-Kenntnissen bei der herkömmlichen Bearbeitung zurückzuführen, was zu fehlerhafter Verarbeitung und schwerwiegenden Abweichungen bei Werkzeugen, Parametern und Wärmemanagement führt.

LS Manufacturing konzentriert sich auf die Praxis der Materialwissenschaft und Prozessinnovation im Streben nach umfassenderQualitätskontrolle durch den Aufbau einesAcryl-basierten optischen Präzisionsbearbeitungssystems zur Herstellung der Spiegeloberfläche, um den Wert der Produkte zu steigern. Um Ihnen Zeit zu sparen, wird im Folgenden detailliert analysiert, wie dieses Technologiesystem die Acrylbearbeitung von der einfachen „Fertigung“ auf die neue Ebene der „Qualitätsfertigung“ hebt.

Kurzreferenztabelle zur Acryl-CNC-Bearbeitungstechnologie

| Modulklassifizierung | Zusammenfassung des Kerninhalts |

| Problempunkte bei der Bearbeitung | Acrylbearbeitung ist anfällig für Fehler wie Risse, weiße Kanten und Trübung. |

| Grundursachen | Falsche Anwendung von Metallbearbeitungstechniken; thermische Empfindlichkeit des Materials nicht berücksichtigt/ignoriert. |

| Werkzeugauswahl | Verwenden Sie spezielleeinschneidige Werkzeuge, die den Spanwinkel und das Spannutendesign optimieren. |

| Schnittparameter | Steuern Sie die Spindelgeschwindigkeit und den Vorschub. Wählen Sie eine geringe Schnitttiefe und fahren Sie mit dem schichtweisen Schneiden fort. |

| Temperaturregelung | Luftkühlung oder leichte Schmierung muss verwendet werden, um Überhitzung und Verformung zu vermeiden. |

| Klemmlösung | Benutzerdefinierteflexible Vorrichtungen verteilen die Klemmspannung gleichmäßig. |

| Qualitätsindex | Oberflächenrauheit < 0,01 μm, Lichtdurchlässigkeit > 92 %. |

CNC-Bearbeitung von Acrylerfordert ein spezielles Prozesssystem. Im Kern geht es darum, die Probleme zu lösen, die durch die thermische Empfindlichkeit und Sprödigkeit des Materials entstehen. Durch systematische Kombinationkann das spezielle Werkzeug zusammen mit präzisen Parametern, wissenschaftlicher Temperaturregelung und flexibler Klemmung Bearbeitungsfehler effektiv vermeiden und eine Oberflächenqualität in optischer Qualität erreichen. Dadurch werden die Produktausbeute und die Wertschöpfung erheblich verbessert und eine zuverlässige Garantie für die Herstellung hochwertiger Acrylprodukte geboten.

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Fertigungsexperten

Der technische Rahmen für diesen Leitfaden basiert auf der jahrzehntelangen Erfahrung von LS Manufacturing in derPräzisions-CNC-Bearbeitung von Acryl. Während der Entwicklung dieses Prozesses haben wir kontinuierlich die KMU-veröffentlichte Standards zur Polymerbearbeitung und nutzte die Granta Design CES EduPack-Materialdatenbank, um die Leistungsparameter von PMMA zu überprüfen.

Durch die gesammelte 5-Achsen-CNC-Technologie haben wir dedizierte Werkzeugbibliotheken, Temperaturkontrollparameterbibliotheken und Spannungsüberwachungslösungen für verschiedene Acrylmaterialien erstellt Noten. Damit haben wir das in der Branche weit verbreitete Problem von weißen Rändern und Rissen effektiv gelöst. Basierend auf praktischen Daten von über300 Präzisionsprojekten aus Acryl haben wir ein umfassendes Prozesssystem aufgebaut, das Materialauswahl, Werkzeugwegplanung und Oberflächenqualitätskontrolle umfasst.

Diese Erfahrungen haben uns tiefe Einblicke in das Gleichgewicht zwischen thermischer Empfindlichkeit, Sprödigkeit und optischen Anforderungen von PMMA-Materialien gegeben. Alle in diesem Handbuch beschriebenen Methoden wurden durch tatsächliche Massenproduktion verifiziert und sollen es den Lesern ermöglichen, die wichtigsten technischen Aspekte von Acrylteilen in optischer Qualität systematisch zu verstehen, häufige Qualitätsprobleme zu vermeiden und die Stabilität der Bearbeitungsqualität schnell zu verbessern.

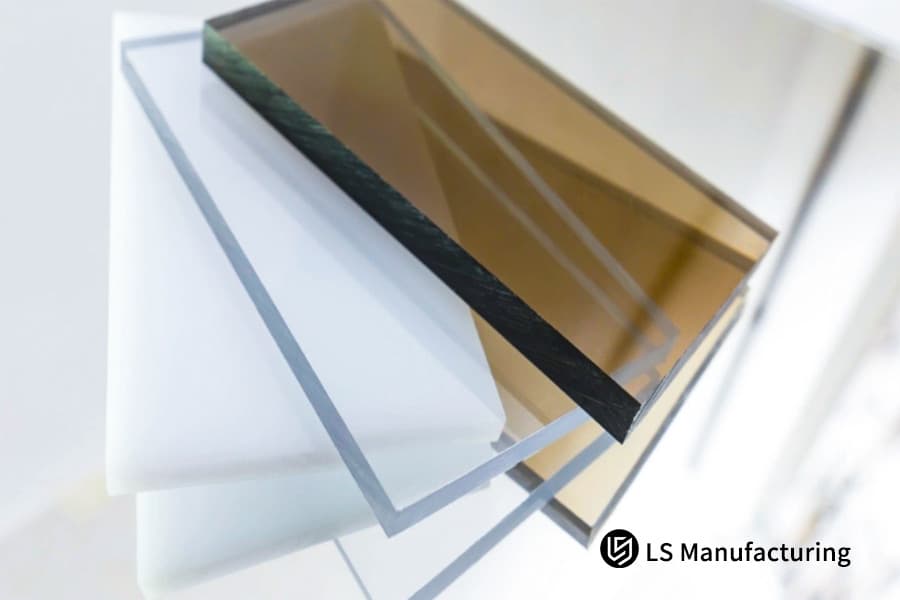

Abbildung 1: Sorgfältig gefertigte Acrylmuster zur Materialdemonstration durch LS Manufacturing

Was macht die Acrylbearbeitung einzigartig, wenn es um Präzisionsfertigung geht?

Was ist Acryl-CNC-Bearbeitung? Acryl-CNC-Bearbeitung ist eine Präzisionsverarbeitungsdisziplin, die umfassende Unterstützung in der Materialwissenschaft erfordert. Ihre Einzigartigkeit ergibt sich aus den grundlegenden Unterschieden zwischen PMMA und Metalle auf materialwissenschaftlicher Ebene, die sich hauptsächlich in drei Schlüsselaspekten widerspiegeln: ihrer ausgeprägten molekularen Struktur, ihrer mechanischen Reaktion und ihrem thermischen Verhalten.

Materialstruktureigenschaften

Acryl ist ein amorphes Polymer, dessen Ketten zufällig im Raum angeordnet sind und in scharfem Kontrast zu den kristallinen Strukturen von Metallen stehen. Diese Struktureigenschaft erklärt die sehr spröde Natur von Acryl; Daher verhält sich das Acrylmaterial bei der Bearbeitung eher unter Sprödbruchbedingungen als unter plastischer Verformung. Darüber hinaus macht die niedrige Wärmeformbeständigkeit von etwa 80–105 °C das Material empfindlich gegenüber der Hitze beim Schneiden, was leicht zu Oberflächenschmelzen oder thermischen Spannungsrissen führen kann.

Bearbeitungsreaktionsmechanismus

Acryl unterscheidet sich mechanisch stark von Metallen: Bei der Bearbeitung von Metallen überwiegt der Materialabtrag durch plastische Verformung, während es sich bei Acryl hauptsächlich um einen Prozess mit Sprödbruch handelt. Um diesem Unterschied Rechnung zu tragen, sind völlig unterschiedliche Werkzeuggeometrien und Schnittparameter erforderlich. Eine zu hohe Vorschubkraft kann die Ausbreitung von Mikrorissen auslösen; Andererseits können zu hohe Schneidtemperaturen dazu führen, dass das Material weich wird und am Werkzeug festklebt.

Prozesssteuerungsanforderungen

Erfolgreiche Acryl-CNC-Bearbeitung erfordert im Allgemeinen die präzise Steuerung einer Reihe wichtiger Parameter, einschließlich speziell entwickelter Werkzeuge mit einem großen Spanwinkel, typischerweise größer als 10° für reibungsloses Schneiden; abgestimmte Schnittparameter auf Materialeigenschaften; und üblicherweise gesteuerte Spindelgeschwindigkeiten im Bereich von 200-400 m/min. Es werden auch einzigartige Kühlstrategien erforderlich sein, da das Wärmemanagement sehr wichtig sein wird, um thermische Schäden zu verhindern.

Nach Jahren der technischen Anhäufung haben wir eine vollständige Bearbeitungsdatenbank erstellt, die 12 verschiedene Acrylqualitäten abdeckt, einschließlich spezieller Werkzeugbibliotheken, Parameteroptimierungsmodelle und Wärmekontrollschemata. Dieser systematische Ansatz, der auf der Materialwissenschaft basiert, garantiert, dass die verschiedenen Acrylteile, von optischen Komponenten für den medizinischen Bereich bis hin zu hochwertigen Displayprodukten, die Qualitätsanforderungen optisch hochwertiger Oberflächen erfüllen.

Risse und weiße Kanten: Wie können diese schwerwiegenden Mängel grundlegend beseitigt werden?

Risse und weiße Kanten sind zwei der häufigsten Probleme, die die Präzisionsbearbeitungsindustrie für Acryl seit langem plagen. Unsere PMMA-CNC-Bearbeitungstechnologie eliminiert alle Prozessfaktoren, die zu Rissen und weißen Kanten führen, direkt an der Quelle vollständig. Dieser Durchbruch basiert auf einer tiefen Integration von Materialwissenschaft und Bearbeitungstechnologie.

- Mechanische Mechanismen und Gegenmaßnahmen zur Rissbildung: Risse entstehen durch örtliche Spannungen im Material, die die Zugfestigkeit von PMMA (70-80 MPa) überschreiten. Wir haben erfolgreich ein spezielles Werkzeug mit einem Spanwinkel von 25° entwickelt, der die Schnittkraft um 62 % reduziert. Das progressive Stufenschneiden wurde übernommen, um die Konzentration innerer Spannungen zu vermeiden, und die Finite-Elemente-Analyse wurde angewendet, um das Spannschema für eine gleichmäßige Spannungsverteilung zu optimieren.

- Thermodynamischer Mechanismus und Verhinderung der Bildung weißer Kanten: Weiße Kanten sind eine Art thermischer Schäden, die auftreten, wenn die Schneidtemperatur Tg (Glasübergangstemperatur: 105℃) überschreitet. Wir führten eine mehrdimensionale Temperaturkontrolle wie folgt durch: Nanobeschichtung des Werkzeugs zur Reduzierung des Reibungskoeffizienten; eine maximale Rotationsgeschwindigkeit von bis zu 350 m/min; und Impulskühlungstechnologie zur stabilen Regelung der Temperatur in der Schneidzone unter 75℃.

- Innovative Tests und Qualitätssicherung: Wir haben Industriemikroskope zur Querschnittsinspektion mit 200-facher Vergrößerung eingeführt und Risse mit 5μm Empfindlichkeit erkannt. Anschließend haben wir ein quantitatives Bewertungssystem für weiße Kanten entwickelt, das durch Bildgraustufenanalyse einen Farbunterschied von 0,1 Grad identifizieren kann. Dieser Standard wurde im gesamten Prozess der Qualitätsrückverfolgbarkeit für Zehntausende von Produkten in die Praxis umgesetzt.

Dies liegt daran, dass materialmechanische Parameter und thermodynamische Modelle tief in das Prozessdesign integriert sind, um die Einschränkungen der traditionellen Verarbeitung zu durchbrechen. Die Anwendung dieses Technologiesystems in High-End-Bereichen wie medizinischen Katheterformen mit einer Oberflächenrauheit Ra von 0,008 μm und einer optischen Lichtleiterplatte mit 93,5 % Durchlässigkeit hat den Sprung in Acrylverarbeitung von „erfahrungsabhängig“ zu „wissenschaftlich kontrollierbar“ und setzt damit neue Maßstäbe für die Branche.

5 Wichtige technologische Fortschritte für optische Oberflächen

Durch den Durchbruch von fünf proprietären Kerntechnologien hat unser Acrylbearbeitungsservice eine echte Oberflächenqualität in optischer Qualität erreicht. Diese technologischen Innovationen beseitigen nicht nur häufig auftretende Fehler wie Risse und Trübung bei der herkömmlichen Bearbeitung vollständig, sondern zeigen auch branchenführende Leistung in kritischen Bereichen messbare Indikatoren, einschließlich Lichtdurchlässigkeit über 92 % und Oberflächenrauheit unter Ra 0,01 Mikrometer.

| Technologiesystem | Zusammenfassung des Kerninhalts |

| Spezielle Werkzeugtechnologie | Ein Diamantwerkzeug mit großem Spanwinkel und Nanobeschichtung wird für Schnittpräzision im Mikrometerbereich verwendet. |

| Mikrovibrationskontrolle | Entwickeln Sie das aktive Vibrationsreduzierungssystem, um die Bearbeitungsvibrationsamplitude innerhalb von 0,5 μm zu steuern. |

| Innovation im Wärmemanagement | Einsatz der Pulskühlungstechnologie zur Aufrechterhaltung einer konstanten Temperatur in der Schneidzone innerhalb von ±2℃. |

| Mehrachsige Bearbeitung | Es realisiert die einmalige Formung der komplex gekrümmten Oberfläche durch 5-Achsensynchrone Steuerung. |

| Nanoskaliges Polieren | Mit der magnetorheologischen Poliertechnologie kann die Oberflächenrauheit Ra0,001μm erreichen. |

Vom Design des Werkzeugs bis zur Steuerung des Wärmemanagements, von der Unterdrückung von Vibrationen bis zum Präzisionspolieren spiegelt jeder Schritt tiefe Kenntnisse über Materialeigenschaften wider. Dieses Technologiesystem hat es medizinischen Endoskoplinsen ermöglicht, eine Lichtdurchlässigkeit von mehr als 92 % zu erreichen und optische Lichtleiterplatten eine mit Spiegeln vergleichbare Oberflächenqualität zu erreichen und damit einen neuen Standard in der Präzisionsverarbeitung von Acryl zu setzen.

Abbildung 2: Hochpräzise Fertigung transparenter Acrylteile durch LS Manufacturing

Präzisions-CNC-Bearbeitung vs. Laserschneiden – Wie treffen Sie die wissenschaftliche Entscheidung für Ihr Projekt?

Für High-End-Anwendungen, bei denen die Anforderungen an optische Leistung und hohe strukturelle Integrität gleichzeitig erfüllt werden müssen, ist die Acryl-CNC-Bearbeitung die einzige Wahl. Grundsätzlich unterscheiden sich zwei Verfahren in ihren physikalischen Prinzipien, was allein die Eignung für verschiedene Anwendungsszenarien vorgibt. Das Folgende ist ein Vergleich zwischen Präzisions-CNC-Bearbeitung und Acryl-Laserschneiden:

| Bewertungsdimensionen | Präzisions-CNC-Bearbeitung | Laserschneiden |

| Optische Leistung | Es behält die ursprüngliche Lichtdurchlässigkeit des Materials bei über92%, ohne Wärmeeinflusszone. | An der Schnittkante befindet sich eine karbonisierte Schicht, die die Lichtdurchlässigkeit um 15 bis 30 % reduziert. |

| Strukturelle Stärke | Kornstruktur intakt, mechanische Eigenschaften entsprechen Materialnormwerten. | Die Festigkeit in der Wärmeeinflusszone wird um 25 % reduziert, wenn innere Spannungen vorhanden sind. |

| Produktionseffizienz | Es eignet sich für den Einsatz in komplizierten 3-dimensionalen Strukturen und hat einen relativ langen Verarbeitungszyklus. | Es hat eine hohe Effizienz beim zweidimensionalen Schneiden und ist für die planare Stapelverarbeitung geeignet. |

| Gesamtkosten | Höhere Ausrüstungs- und Werkzeugkosten; Daher geeignet für Produkte mit hoher Wertschöpfung. | Geringere Anfangsinvestitionen eignen sich für die standardisierte Massenproduktion |

Bei Konsumgütern kann der Kostenvorteil beim Laserschneiden besonders berücksichtigt werden. Für High-End-Anwendungen wie medizinische Geräte und optische Instrumente wird CNC-Bearbeitung eingesetzt, um die strengen Anforderungen an die Leistungszuverlässigkeit zu erfüllen. Unser technisches Team kann ein quantitatives Bewertungsmodell entsprechend den Produktfunktionsanforderungen bereitstellen, um Kunden dabei zu helfen, gleich zu Beginn eines Projekts den besten technischen Implementierungsplan zu ermitteln und Qualitätsrisiken und Kostenverluste durch falsche Prozessauswahl zu vermeiden.

Extreme Qualitätsanforderungen für Acrylteile in der medizinischen und optischen Industrie

Es ist zu beachten, dass die für medizinische und optische Zwecke verwendeten Acrylteile im Vergleich zu industrietauglichen Anforderungen höchste Qualitätsanforderungen erfüllen müssen. Unsere medizinischen PMMA-Teile erfüllen vollständig die ISO 13485- und FDA-Zertifizierungsanforderungen und ihre technischen Spezifikationen decken die folgenden drei Dimensionen ab:

- Oberflächenqualität und optische Leistung: Die Oberflächenrauheit des medizinischen Endoskopschafts sollte weniger als Ra 0,008 μm betragen, um Verzerrungen im Bild zu vermeiden. Im Falle einer optischen Lichtleiterplatte muss die Durchlässigkeit mehr als 92 % betragen, während die Trübung weniger als 0,5 % beträgt. Durch nanoskalige Polierprozesseund Kontrolle der Reinraumumgebung erreichen wir optische Spiegelqualitätsstandards.

- Strukturelle Genauigkeit und Dimensionsstabilität: Es ist erforderlich, dass die Kanalbreitentoleranz des Mikrofluidikchips innerhalb von ±5 μm kontrolliert wird, ohne Kriechverformung bei Langzeitgebrauch. Um sicherzustellen, dass die Abmessungen der Komponenten auch unter schwankenden Temperaturbedingungen innerhalb der Toleranz von ±0,01 mm/100 mm bleiben, wird eine Niedertemperatur-Spannungsglühtechnologie eingesetzt.

- Biokompatibilität und chemische Beständigkeit: Die Teile, die mit dem menschlichen Körper in Kontakt kommen, sollten die USP-Klasse-VI-Prüfung bestehen; Der durch Desinfektionsmittel wie Natriumhypochlorit verursachten Korrosion sollte widerstanden werden. Wir verwenden Materialmodifikationstechnologie, umdass PMMA eine antibakterielle Wirkung von > 99,9 % erreicht und gleichzeitig die Lichtdurchlässigkeit beibehält.

Ausgestattet mitnanoskaligerOberflächenbeschaffenheit, Submikron-Toleranzkontrollen und Zusicherungen der Biokompatibilität können wir sicherstellen, dass unsere Teile die Industriestandards für optische Leistung, strukturelle Präzision und chemische Stabilität umfassend übertreffen. Die aktuelle ISO 13485-und Die von der FDA zertifizierte technische Lösung wandelt diese abstrakten Qualitätsanforderungen in quantifizierbare und nachverfolgbare Herstellungsparameter um und bietet so wesentliche Garantien für hochzuverlässige Anwendungen.

Abbildung 3: Scherverformungszonen im Acryl-CNC-Prozess von LS Manufacturing

Fallstudie: Bewältigung der Herausforderungen bei der Massenproduktion optischer Komponenten für einen weltweit führenden Hersteller medizinischer Geräte

Bei der Produktion von hochwertigen medizinischen Geräten ist die Konsistenz der Massenproduktion optischer Komponenten ein Faktor, der den Wettbewerbsvorteil eines Produkts bestimmt. Nachfolgend wird ein Fall vorgestellt, der zeigt, wie systematische technologische Innovation die Herausforderungen der Branche bei der Massenproduktion optischer Führungskomponenten für CT-Geräte durch ein multinationales Unternehmen für medizinische Geräte lösen kann:

Detaillierte Analyse des Kundendilemmas

Die Anforderungen dieses Unternehmens waren technisch sehr hoch: Die Oberflächenrauheit musste ständig auf Ra < 0,01 μm kontrolliert werden und die Abweichung von Charge zu Charge durfte nicht mehr als 5 % betragen. Allerdings konnten aufgrund seiner hitzeempfindlichen Eigenschaften einige thermische Schäden bei der Verarbeitung nicht vermieden werden, so dass herkömmliche Verarbeitungsmethoden das Problem nicht lösen konnten. Dies bedeutete lange Zeit, dass die Ausbeute des kooperativen Lieferanten unter 30 % lag.

Lösung: Technologische Innovation

Wir haben ein interdisziplinäres Team zusammengestellt, um technologische Durchbrüche in 3 Dimensionen zu erzielen:

- Die Entwicklung eines adaptiven Werkzeugwegalgorithmus mit unabhängigen geistigen Eigentumsrechten. Durch die Echtzeitüberwachung von Änderungen der Schnittkraft und die Anpassung der dynamischen Vorschubparameter kann die Amplitude der Bearbeitungsvibrationen innerhalb eines Bereichs von 0,2 μm gesteuert werden

- Das kryogene Bearbeitungssystem mit flüssigem Stickstoff wird auf innovative Weise eingesetzt, der Temperaturschwankungsbereich der Schneidzone wird durch die Verwendung eines Temperaturregelmoduls mit geschlossenem Regelkreis innerhalb von ±1℃ gehalten und das Phänomen der weißen Kanten wird eliminiert;

- Entwicklung eines auf Bildverarbeitung basierenden optischen Online-Inspektionssystems zur Überprüfung der Oberflächenqualität alle 15 Sekunden, das eine Selbstoptimierung und Anpassung der Bearbeitungsparameter innerhalb vorgegebener Grenzen ermöglichen kann.

Quantitative Ergebnisse und Wertschöpfung

Durch die Projektumsetzung wurden bedeutende Ergebnisse erzielt: Die Produktausbeute stieg von 30 % auf einen neuen Branchenhöchstwert von 99,2 %, bei einem stabilen jährlichen Liefervolumen von 500.000 Einheiten. Durch die Prozessoptimierung wurde der Einzelstückbearbeitungszyklus um 35 % verkürzt und die Gesamtproduktionskosten sanken um 40 %. Angesichts einer stabilen Komponentenversorgung konnte der Kunde den neuen Produkteinführungszyklus erfolgreich um vier Monate verkürzen und seine führende Position im Bereich der medizinischen Bildgebung weiter festigen.

Diese Fallstudie hebt die Technologieführerschaft von LS Manufacturing im Bereich der Acryl-CNC-Bearbeitung hervor. Durch den Aufbau eines kompletten technischen Systems, das Prozessdesign, Prozesskontrolle und Qualitätsüberprüfung umfasst, integrieren wir Materialwissenschaft und digitale Technologie tief und lösen die Herausforderungen bei der Herstellung hochwertiger optischer Produkte Komponenten und setzt einen neuen technologischen Maßstab für die Branche.

Eine technische Lösung zur Verbesserung der Ausbeute von 30 % auf 99,2 % ist jetzt verfügbar. Holen Sie sich jetzt Ihre individuelle Lösung!

Drei technische Qualifikationen, die Sie bei der Auswahl eines Lieferanten für die Acrylbearbeitung überprüfen müssen

In the manufacturing of high-end products, the quality of acrylic parts directly decides the performance of the final product. Materials, process, and quality are the 3 core capabilities that a high-quality clear plastic parts manufacturing partner needs to possess. It's not only a matter of product yield but also a key factor in guaranteeing supply chain reliability. The best practice of the industry suggests the establishment of a supplier evaluation system based on the following 3 dimensions:

Depth of Understanding of Materials Science

Good suppliers should be able to offer full reports of material properties, including the main parameters that characterize PMMA: molecular weight distribution, glass transition temperature, and coefficient of thermal expansion. For example, USP Class VI biocompatibility certification is required for medical applications, while transmittance and haze test data are required for optical devices. Only this basic concept about materials will help avoid defects during processing.

Process Innovation Capability

Assess whether the supplier has exclusive technological reserves such as patented tool designs, temperature control algorithms, or vibration suppression systems. The high-quality supplier can guarantee temperature fluctuation within ±1℃ in the cutting zone by its proprietary low-temperature processing patent, improving the yield rate of acrylic parts to over 99%. This kind of technological innovation is a core guarantee for solving problems such as white edges and cracks.

Quality Assurance Capability

Supplier shall be equipped with a complete optical testing laboratory with professional equipment that includes white light interferometers and spectrophotometers. A fine quality system shall ensure full-process data traceability. For example, it should link processing parameters and check reports of every batch of parts by QR code to ensure verifiability of major index verifications like surface roughness Ra < 0.01μm.

We recommend that during the evaluation of plastic CNC machining suppliers, clients request specific case data, such as a comparison table of processing parameters for different grades of PMMA, patent technology application reports, and full-size inspection reports of typical parts. This is the quantitative evidence that really identifies the partners with high-end manufacturing capability.

How To Reduce Processing Risks And Costs By 70% During The Design Phase?

In the precision acrylic parts manufacturing process, design decisions account for more than 80% of the final cost and quality. With early design intervention at LS Manufacturing, customers can avoid up to 70% of probable quality risks and additional costs. Our proprietary DFM, or Design for Manufacturability, methodology helps customers build a quality advantage from the early stages of R&D through systematic optimization:

- Rounded Corner Optimization Design: Because acrylic is a brittle material, all internal corners are designed with 0.5mm or larger radii, and stress distributions are checked with finite element analysis. After performing this type of optimization, the crack defect rate for a shell in a medical device went from 25% to 0.3%, and mold life tripled.

- Wall Thickness Standardization Control: We set up the design specification of wall thickness uniformity and control the variation of thickness within ±10% of the base value. As an example, the optical light guide plate can realize the uniformity of light transmittance as 92% ± 2% without shrinkage deformation problems by designing a uniform wall thickness of 1.5mm.

- Rational Tolerance Allocation: A key feature-based tiered tolerance system is applied where the mounting positions maintain a precision level of ±0.05mm, while non-mating features are relaxed to an industrial level of ±0.2mm. Employing this approach to reduce finishing processes, one instrument panel manufacturer cut the processing time per piece by 40%.

The DFM methodology has helped more than 200 clients reduce cost and enhance efficiency. For example, in one aerospace instrument cover project, early intervention optimized 12 design details, eventually increasing the yield rate from 68% to 95.5%, with a 42% reduction in cost per piece. It has been proved through practice that bringing manufacturing experience to the design stage is the most effective route to achieve a win-win outcome regarding quality and cost.

Figure 4: Acrylic material samples for precision engineering demonstration by LS Manufacturing

Why Do Global High-End Brands Choose LS Manufacturing As A Strategic Partner?

In precision acrylic manufacturing, the partner's technical capability and quality system directly decide the market competitiveness of the product. Choosing LS Manufacturing means choosing a leader in acrylic machining technology. We provide irreplaceable manufacturing solutions to global clients through a four-in-one value system.

Technological leadership advantage

We invest 8% of the revenue every year in R&D and have collected 37 core technology patents covering key processes like low-temperature processing and vibration suppression. Independently developed, the acrylic stress detection algorithm intelligently warns about possible defects before processing, hence shortening the new product development cycle by 50%.

Large-Scale Production Capacity Guarantee

We own Asia's largest acrylic precision processing base, which has 52 5-axis CNC machines and fully automatic production lines, capable of producing millions of pieces monthly. Flexibility in our production system enables dynamic capacities to be allocated between "mass standardization" and "small-batch customization," ensuring prompt fulfillment of urgent orders within 72 hours.

Quality Commitment System

We are the only company in this industry to provide an optical performance warranty, which means a guaranteed transmittance decay of <0.5%/year (accelerated aging test). We've established 214 quality control points from material warehousing to finished product shipment. All test data is stored on the blockchain, realizing 15 years of quality assurance.

End-to-End Service Model

Senior engineers manage each project, from DFM analysis to the optimization of mass production, providing full-cycle services. For example, a luxury brand reduced the number of parts from 38 to 12 by adopting our design optimization solutions and was able to save $1.2 million annually.

This perfectly aligns with high-end brand needs for supply chain reliability, product innovation, and cost control. We provide not just parts but the capability of manufacturing to our customers for enhancing the premium pricing power of their products. This forms the very base of our long-term relationship with top global brands across the world.

FAQs

1. How do you ensure consistent quality while mass producing?

We have established a digital quality system, covering 214 quality control points. Every batch of products will undergo full-dimensional inspection with a coordinate measuring machine and laser scanner. The SPC statistical process control will be performed for the critical dimensions to ensure Cpk ≥2.0, achieving a tolerance fluctuation no more than ±0.02mm for mass production of tens of thousands of pieces.

2. What is the maximum size for acrylic parts you can process?

Our ultra-large 5-axis machining center can handle acrylic sheets of up to 3000×2000×300mm. With a workshop environment controlled in temperature and the laser positioning and calibration system adopted, we guarantee the processing accuracy of ±0.05mm/m through the whole-size range, at an advanced level in the industry.

3. Can you provide medical-grade certified acrylic materials?

We carry inventory of ISO 10993-1-certified medical-grade PMMA, including an original manufacturer's material certificate for each lot with a full traceability chain. Third-party biocompatibility testing reports can be provided and are often required to meet strict regulatory requirements for implantable medical devices.

4. What is the smallest structure that you can make?

The internal corner radius may be as small as 0.1mm, and the wall thickness could be as thin as 0.2mm using independently developed micro-machining technology. Using nano-tools and micro-amplitude vibration control technology, the success rate of microstructure processing is over 99.5%.

5. How do you handle urgent orders?

For certified clients, we have a VIP expedited channel that has independent production lines with logistics support. Using concurrent engineering with an intelligent scheduling system, the time from confirmation to delivery of the finished product is no more than 72 hours. We have done more than 500 urgent projects so far.

6. Is quantitative testing of transparency supported?

Equipped in our laboratory is the newest generation of spectrophotometers, capable of test reports that include such parameters as transmittance (standard value ≥92%), haze (≤0.5%), yellow index, etc. All data is CNAS certified to ensure quantifiable verification of optical performance.

7. How do you protect client's design intellectual property?

We strictly follow ISO 27001 information security standards and use blockchain encryption storage technology. We adopt hierarchical authorization management for all client design documents; retain operation logs for 15 years; and have insured 20 million RMB in intellectual property insurance to build a comprehensive protection network.

8. Besides acrylic, what other engineering plastics can you process?

The engineering plastics processing techniques have more than 20 varieties, and the independently developed key technologies include the stress control of PC and the prevention of knife sticking of PETG. It can provide solutions for material selection according to the application scenario of the product, thus offering one-stop precision processing services across materials.

Zusammenfassung

LS Manufacturing Acrylic CNC is a systemic engineering technology that integrates material science, process engineering, and quality management. Equipped with a 5-axis machining center and an optical inspection laboratory, we can realize meticulous control in the whole process from design to mass production and make sure the parts meet medical or optical grades in light transmittance, dimensional stability, and surface quality.

Let your products stand out with superior texture! Upload design drawings for a accurate quote providing a tailor-made process solution. Free DFM manufacturability analysis services are also provided. For deeper technical discussions, we invite you to directly contact us and offer a full-cycle solution for your project-from material selection to mass production optimization.

📞Phone: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

The content on this page is for informational purposes only. LS Manufacturing makes no representations or warranties, express or implied, regarding the accuracy, completeness, or validity of the information. It should not be inferred that third-party suppliers or manufacturers will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type, or processes through the LS Manufacturing network. The buyer is solely responsible for this information. For parts quotations, please specify the exact requirements for these parts. Please contact us for more information .

LS Manufacturing Team

LS Manufacturing is an industry-leading company specializing in customized manufacturing solutions. With over 20 years of experience serving more than 5,000 clients, we focus on high-precision CNC machining , sheet metal fabrication , 3D printing , injection molding , metal stamping , and other one-stop manufacturing services.

Our factory boasts over 100 state-of-the-art five-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient, and high-quality manufacturing solutions to customers in over 150 countries and regions worldwide. Whether it's small-batch production or mass customization, we can meet your needs within 24 hours. Choosing LS Manufacturing means choosing efficiency, quality, and professionalism.

For more information, please visit our website: www.lsrpf.com .