기어 커팅은 정밀 변속기의 기본이며, 그 품질이 장비의 성능을 직접적으로 결정합니다. 대부분의 경우 기어는 산업용 로봇 및 자동화 산업의 문제점입니다. 정밀도가 충분하지 않고, 수명이 짧으며, 리드 타임이 길다는 점입니다. 근본 원인은 프로세스의 한계와 긴밀한 협력 파트너의 부족에 있습니다.

이 백서는 재료 과학 및 혁신적인 설계에서 고급 제조 공정에 이르기까지 LS Manufacturing의 정밀 기어 절삭 전체 프로세스 기능에 대한 심층 분석을 설명하며, 고성능, 안정성, 비용 최적화기어 가공을 제공하는 최선의 방법에 중점을 둡니다. 솔루션. 아래 기사의 내용을 소개하는 동안 시간을 절약해 드리겠습니다.

기어 절삭 기술 빠른 참조 가이드

<테이블 스타일="테두리 축소: 축소; 너비: 100.029%; 테두리 너비: 1px; 테두리 색상: #000000; 높이: 471.328px;" border="1">구체적인 설명

과잉 재료는 인벌류트 및 기타 톱니 프로파일을 따라 도구와 가공물의 상대적인 움직임을 통해 하나씩 제거됩니다.

단일 가공 기술에서 현대 기어 절삭은 재료 과학, 역학 및 지능형 모니터링을 결합하는 시스템 엔지니어링 접근 방식으로 발전했습니다. 시너지 최적화를 위한 전체 프로세스에서 배치 크기, 정확성 및 작동 조건에 따라 공정 방법 및 툴링 시스템을 정확하게 일치시키고 열처리 변형 제어 및 지능형 보상을 통합하는 것이 핵심입니다. 고신뢰성 기어 제조를 창출하는 데 핵심 경쟁력을 제공하는 것이 바로 이러한 체계적인 사고입니다.

이 가이드를 신뢰하는 이유는 무엇입니까? LS제조 전문가들의 실무 경험

LS Manufacturing은 창립 이래 15년간의 정밀 기어 절삭 기술 경험을 축적해 왔으며 항공우주, 고급 의료 장비 등 주요 분야의 기어 변속기 시스템 연구 개발에 깊이 관여하고 있습니다. 의료 기기용 ISO 13485 의료 장비 제조 과정에서 당사는 이식형 장치 전송 부품이 생체 적합성과 신뢰성을 보장할 수 있습니다. 항공우주 기어박스 제조를 위해 당사는 국제 항공우주 품질 그룹(IAQC)에서 정한 엄격한 사양을 완벽하게 충족하고 적응형 절단 기술을 채택하며 터빈 구동 기어의 치형 오차를 ±0.005mm 이내로 제어합니다.

우리는 고급 산업에 서비스를 제공한 경험을 바탕으로 재료 특성, 공구 경로 및 열 변형 제어를 다루는 기어 절단에 대한 지식 기반을 구축했습니다. 예를 들어, 로봇 관절에 필요한 낮은 백래시 전동 장치 제조 시 치아 표면의 거칠기를 Rz≤3.2μm로 제어하기 위해 특수 나선형 보간 공정을 적용합니다.

초음파 진동 보조 절단 기술을 적용하여 중형 풍력 터빈 기어의 미세 균열 없이 HRC60의 경화 스틸 기어의 가공 효율을 85% 높입니다. 다음 가이드는 수만 명의 고객에게 공급된 정밀 기어 의 측정 데이터와 결함 분석 요약을 종합하여 준비되었습니다. 톱니 기어를 절단하는 동안 우리는 이론적인 매개변수에만 관심을 집중하지 않습니다. 고속, 부하 등 극한 상황에서의 성능 안정성을 강조합니다.

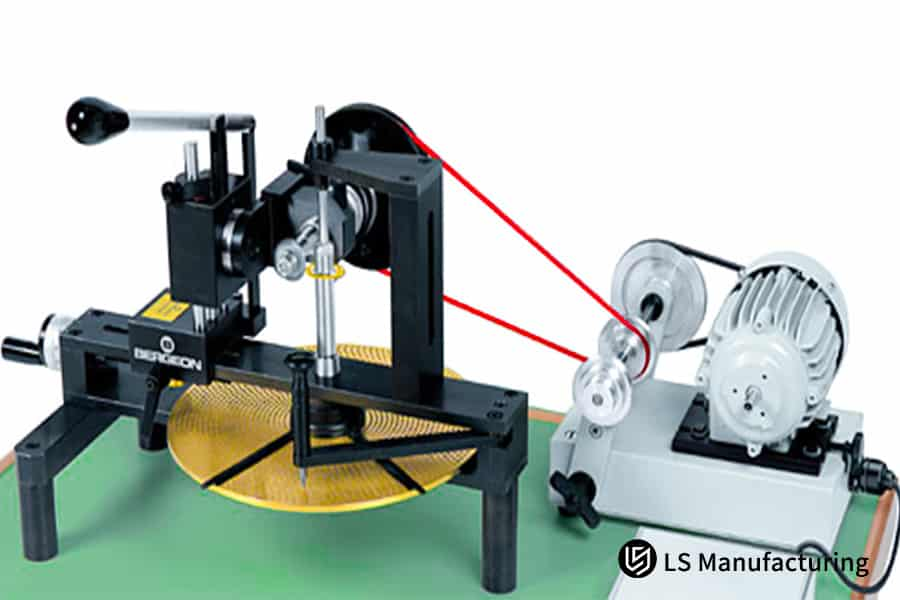

그림 1: LS제조의 정밀 기어 가공 기술 시연

성능을 최적화하기 위해 기어 애플리케이션에 가장 적합한 재료를 선택하는 방법은 무엇입니까?

기어 설계의 예비 단계에서 가장 중요한 전략적 결정 중 하나는 재료 선택이며, 이는 궁극적인 성능, 신뢰성 및 비용을 결정합니다. 응용 분야에서는 강도, 내마모성, 내식성 또는 소음 특성이 크게 다를 수 있습니다. 적절한 기어 재료 선택을 통해 처음부터 조기 실패나 성능 부족을 방지할 수 있습니다. 몇 가지 일반적인 재료의 특성이 다음 표에 요약되어 있습니다.

<테이블 스타일="테두리 축소: 축소; 너비: 99.9994%; 테두리 너비: 1px; 테두리 색상: #000000; 높이: 347.422px;" border="1">강도가 높고 인성이 좋습니다; 따라서 담금질 및 템퍼링 후에 중장비의 중형 기어에 적용할 수 있습니다.

침탄 시 우수한 코어 인성과 결합된 매우 높은 표면 경도; 고응력 기어, 특히 항공우주 및 고성능 기어박스에 사용됩니다.

우수한 내식성 및 우수한 가공성; 주로 저부하, 내부식성 장비 또는 소형 변속기 애플리케이션에 사용됩니다.

기어 설계의 성공은 재료를 작동 조건에 완벽하게 맞추는 데 달려 있습니다. 일반적인 용도에 "최적"이라고 설명할 수 있는 재료는 없으며 오히려 "가장 적합하다"고 설명할 수 있습니다. LS Manufacturing의 전문 제조 엔지니어는 부하, 속도, 환경 요구 사항 및 비용 목표를 기반으로 재료 선택 분석을 제공하여 귀하의 기어가 전체 수명 동안 탁월한 성능을 발휘할 수 있도록 보장합니다.

훌륭한 기어 디자인은 어떻게 제조 전 비용을 절감하고 성능을 향상시키나요?

우수한 기어 설계는 기능성 보장의 근간이며, 제품 개발의 원천에서 전반적인 성능을 개선하여 기어 가공 비용을 제어하는 핵심 수단 중 하나입니다. 제조 중심 설계 전략은 드로잉 단계 자체에서 기계 가공 시 발생하는 어려움을 방지함으로써 품질과 경제적 이점의 이중 최적화로 이어질 수 있습니다. 우수한 기어 설계가 가져오는 부가가치는 주로 다음 접근 방식에서 비롯됩니다.

매개변수 최적화로 절단 효율성이 향상됩니다.

<섹션 클래스="ybc-p">모듈, 압력 각도, 나선 각도 등 최적의 기어 매개변수를 선택하는 것은 절단 저항을 줄이고 오버컷팅 현상을 방지하는 가장 중요한 열쇠 중 하나입니다. 이로 인해 가공시간이 단축될 수 있고, 이로 인해 공구 마모도 줄어들 수 있습니다. 이는 기어 절단 비용을 직접적으로 최소화합니다. 이러한 체계적인 접근 방식은 공구 수명을 연장하고 지속 가능하고 경제적인 제조 운영에 기여하여 생산 효율성을 향상시킵니다.

치아 프로필 수정으로 서비스 성능 보장

<섹션 클래스="ybc-p">이 고급 설계 방법론은 기어 작동 중 미세한 하중으로 인한 변형을 효과적으로 보상하고 치형 수정 최적화를 통해 치형 끝에 전략적인 응력 집중을 방지합니다. 이러한 엔지니어링 솔루션을 사용하면 기어 시스템이 탁월한 피로 저항성을 발휘하고 변속기의 소음 수준이 상당히 낮아지며 조기 고장 가능성을 사전에 방지할 수 있습니다.이러한 통합 개선은 내구성 있는 동력 전달 시스템을 위한 견고한 기반을 마련하는 것 외에도 제품 수명 주기 전반에 걸쳐 최고의 작동 신뢰성을 보장합니다.

토폴로지 감소 및 재료 사용 효율성

<섹션 클래스="ybc-p">토폴로지 최적화를 통한 고급 계산 분석은 구조적 무결성 및 강도에 대한 요구 사항을 정확하게 유지하면서 구성 요소에서 재료 중복을 체계적으로 제거합니다. 이러한 지능적인 설계 접근 방식은 무게를 대폭 줄이고 재료 활용 효율성을 높이며 원자재 소비를 상당히 절감합니다. 또한 이 프로세스는 불필요한 자재량을 최소화함으로써 가공 작업 및 관련 생산 시간을 줄이는 데 효과적으로 기여하여 최적의 기계적 성능을 유지하면서 제조 주기 전반에 걸쳐 비용을 종합적으로 절감합니다.

<인용문>한마디로 훌륭한 기어 디자인은 이론과 실제를 연결합니다. 기어 설계에 대한 폭넓은 경험을 바탕으로 LS제조 엔지니어링팀 은 설계 단계에서 성능과 제조 가능성을 동시에 최적화하여 기어 절삭 비용을 합리적으로 제어하고 소스로부터 제품 신뢰성을 효과적으로 향상시킬 수 있도록 도와드릴 것입니다.

호빙, 쉐이핑 또는 밀링? 올바른 기어 절삭 방법을 선택하는 방법은 무엇입니까?

기어 절삭 방법의 올바른 선택은 가공 효율성, 정밀도 및 비용이라는 세 가지 주요 요소의 균형을 유지합니다. 각 기어 가공 공정에는 고유한 역량 경계가 있습니다. 각 프로세스의 특성을 이해하는 것은 최고의 기술 접근 방식을 개발하기 위한 기반입니다. 비교를 위해 다음 표에는 세 가지 주요 프로세스의 특징이 간략하게 설명되어 있습니다.

<테이블 스타일="테두리 축소: 축소; 너비: 99.9994%; 테두리 너비: 1px; 테두리 색상: #000000;" border="1">경제적 특성

대량 배치의 경우 단가가 매우 낮지만 고도로 전문화된 절단 도구가 필요합니다.

비교적으로 말하면 효율성은 낮지만 일부 구조적 문제를 해결할 수 있습니다.

최고의 유연성: 소규모 배치에는 특별한 절단 도구가 필요하지 않습니다.

일반적으로 기어 절단 방법은 배치 크기, 유형 및 정밀도에 따라 선택됩니다. 기어 호빙 은 외부 기어를 대량으로 가공하는 데 가장 효과적인 방법입니다. 성형은 내부 기어 가공 또는 특수 구조 문제를 해결할 수 있으며 밀링은 타의 추종을 불허하는 제안을 제공합니다. 다양성. LS제조는 기어 가공의 모든 과정에서 풍부한 경험을 보유하고 있으며 귀하의 필요에 따라 경제적이고 효율적인 기술 솔루션을 추천해 드릴 수 있습니다.

그림 2: LS Manufacturing의 정밀 기어 가공에 절삭유 적용

귀하의 기어에는 어떤 정밀 등급이 필요합니까? (ISO1328/AGMA2000)

기어 가공 정밀 등급은 기어 품질의 주요 지표 중 하나이며 변속기의 부드러움, 소음 및 수명을 직접적으로 결정합니다. ISO 1328 또는 AGMA 2000과 같은 표준에 있는 등급 분류에 대한 더 깊은 이해는 정밀 기어 맞춤화 및 비용 관리에 중요합니다. 등급이 다르면 적용 시나리오도 다르고 가격도 다릅니다. 적절한 Grade 선택이 최고의 경제성을 위한 핵심입니다. 정밀 등급을 선택할 때는 다음 측면을 종합적으로 고려해야 합니다.

지원 시나리오에 따라 기본 등급이 결정됩니다

검사 항목과 비용의 관계

전체 성능 균형

한마디로 기어 가공의 정밀 등급 선택은 기술 경제적으로 매우 중요한 결정입니다. 고정밀 가공 장비와 종합적인 검사 시스템을 갖춘 LS제조에서는 ISO 6-7 이상의 정밀 기어 맞춤화를 안정적으로 달성할 수 있으며, 귀하의 특정 작업에 따라 가장 비용 효율적인 정밀 수준 권장 사항 및 솔루션을 제공합니다. 조건입니다.

열처리 및 표면처리를 통해 기어 수명과 신뢰성을 향상시키는 방법은 무엇입니까?

열처리 및 표면 마감은 기어 가공 공정의 전체 체인에서 핵심이며, 최종 성능과 기어의 사용 수명을 결정합니다. 이러한 후속 가공을 통해 재료 표면의 물리적, 화학적 특성을 변화시켜 기어의 내마모성, 내피로성, 내하중 능력을 크게 향상시켜고신뢰성 전동을 보장합니다. 기어 제품의 성능은 주로 다음 두 가지 프로세스를 통해 향상된다는 점에 유의해야 합니다.

- 열처리 기술은 재료 특성을 최적화합니다. 침탄 및 담금질은 기어 표면에 높은 경도와 내마모성 층을 생성하고 코어는 충격 하중에 저항하는 인성을 가집니다. 높은 변형 제어가 필요한 정밀 기어의 경우 질화 처리를 통해 왜곡이 매우 적고 경도가 높은 표면층을 얻을 수 있습니다.

- 표면 처리 기술로 서비스 성능 향상: 열 처리 후 쇼트 피닝은 치면에 압축 잔류 응력을 도입하여 기어의 굽힘 피로 강도와 접촉 피로 강도를 크게 향상시킵니다. 치면을 연삭하고 연마하면 표면 거칠기가 줄어들어 맞물림 소음과 마모가 최소화됩니다.

그림 3: 스퍼 기어 제조 기술 사양 도식 LS Manufacturing 제공

LS Manufacturing은 어떻게 로봇 기어 수명을 40% 늘리고 소음을 줄였나요?

클라이언트 챌린지

한 산업용 로봇 제조업체는 차세대 정밀 감속기를 개발하면서 테스트 중에 핵심 기어 부품에서 과도한 전달 소음과 부족한 피로 수명에 직면했습니다.이로 인해 제품이 고급 시장의 요구 사항을 충족하지 못하고 프로젝트 개발 프로세스가 심각하게 방해를 받았습니다.

LS 제조 솔루션

먼저 우리 팀은 기본 강도를 강화하기 위해 고성능 침탄강을 사용하여 재료 선택을 최적화했습니다. 그런 다음 CNC 스크래핑 기술과 치형 프로파일을 수정하여 하중 분산을 최적화하는 목표 기술을 결합하여 치면의 미크론 수준 정밀 제어를 달성했습니다. 한편, 기어 표면과 코어 성능 간의 최상의 일치를 보장하기 위해 열처리 매개변수 조정이 수행되었습니다.

결과 및 가치

The above case illustrates that, in combination with precision gear customization methodology, LS Manufacturing gear cutting's capability enables performance optimization on the whole chain from material and process to design. LS Manufacturing provides systematic solutions to help customers establish technological barriers in the high-end transmission field and maximize product value.

Optimize gear-cutting conversion rates? Get a tailor-made solution now!

How Does LS Manufacturing Support A Seamless Transition From Gear Prototypes To Mass Production?

- Flexible prototyping capabilities: We utilize high-precision CNC gear machining centers, enabling rapid prototype production without specialized tooling. Digital programming and simulated machining ensure consistent precision in small-batch gear machining, providing reliable samples for design verification.

- Smooth Transition to Mass Production: Based on the accumulated process data in the prototype stage, we optimize the process route for mass production simultaneously.The modular production line configuration and flexible fixture systems enable rapid switching of processing tasks between different gear specifications on the same production line.

- Full-cycle quality traceability system: From the first prototype to mass production of tens of thousands of pieces, we establish a complete quality archive.Using the same testing standards and equipment ensures that mass-produced products have completely consistent performance with the prototype, effectively controlling quality fluctuations.

Via a flexible manufacturing system and standardized process, LS Manufacturing has helped many customers successfully shorten the time from sample verification to market launch. We firmly believe that small-batch gear machining is not only a necessity in trial production but also a very important data base for mass production, which provides a solid foundation for later large-scale production by refining processes early on.

What Are The Key Determinants Of The Delivery Time Of Projects In Gear Cutting?

In a word, the cost of gear cutting is closely related to the length of delivery cycles: blind compression of cycles may lead to quality risks, but scientific planning can achieve the best balance between efficiency and cost.When choosing gear suppliers, their ability for supply chain integration and the transparency of production plans should be considered first.

Figure 4: Operation of precision gear production machinery by LS Manufacturing

Besides Price, What Core Capabilities Should Be Considered When Selecting A Gear Cutting Supplier?

- Technical collaboration and DFM optimization capability: Top suppliers can perform manufacturability analysis for customers in the design phase, modify tooth profiles, and optimize parameters to enhance performance and reduce costs at the source. This would be impossible without such an approach; further processing will not only be difficult but also more costly.

- Completeness of process chain; technical profundity: It is required to check whether the supplier has full-process ability, including heat treatment and grinding. Taking LS Manufacturing gear cutting for example, its integrated temperature-controlled carburizing and precision grinding process can guarantee that the increase of gear fatigue life is more than 30%.

- Quality System and Data Traceability: The suppliers should be equipped with gear machining measurement centers, roughness testers and other testing equipment. They should be able to provide full-process quality inspection reports to ensure traceability of quality and attribute of problems.

- Industry experience and scenario understanding: The operational requirements are easily understandable to suppliers experienced in robotics, automotive, or aerospace gear projects, thus providing targeted solutions to reduce project risks greatly.

In this important decision on gear supplier selection, LS Manufacturing gear stands for not only excellent processing capability but also complete technological wholeness in the whole chain, from material to heat treatment and testing. Choosing a gear cutting partner with comprehensive strength will ensure the best lifecycle cost while guaranteeing quality.

FAQ

1. What is the maximum module and outer diameter range of gears you can process?

The range of our processing capability for modules covers 0.5-10 with an outer diameter of up to 800mm. In principle, the assessment of process feasibility needs to be performed according to each gear's specific complexity. Welcome to provide drawings for exact process plans and cycles of processing.

2. What are the common surface treatments used for the gears? How to choose them?

Common processes include phosphating to prevent rust, blackening for aesthetic purposes, and galvanizing for corrosion resistance. Choices will depend on the amount of rust prevention needed, aesthetic requirements, and how the parts will be assembled. We will recommend the most suitable solutions according to your application scenario.

3. Do you have third-party test reports on gears?

We support authoritative third-party testing (SGS and Bureau Veritas certification), and can provide a complete factory inspection report, covering tooth profile and tooth direction accuracy data to ensure all quality indicators are traceable and verifiable.

4. What is the requirement for a minimum quantity order for small batch gear processing?

We support highly flexible production, with the minimum order quantity as low as 1 piece, which can fully meet the needs of sample prototyping, R&D verification, and small-batch production without quantity threshold restrictions.

5. Do you provide gear design and profile optimization services?

We provide free DFM analysis and tooth profile optimization proposals that make microscopic modifications to the tooth profile and effectively reduce noise and improve the load capacity, ensuring gear performance and service life from the design stage.

6.How can I protect the security of my gear design drawing and intellectual property?

We strictly follow the NDAs and use encrypted file transfer and storage systems along with hierarchical access control to ensure that your intellectual property is absolutely secure both legally and technically.

7. What costs are in the gear quotation?

Material costs, machining fees, heat treatment/surface treatment fees, testing fees, and packaging and transportation costs are all to be clearly indicated in the quotation. It is a very transparent cost structure without any hidden charges.

8. Can progress updates be provided during the production cycle?

We will make proactive disclosure of the progress at each key milestone: material preparation, heat treatment, and testing. Photos or videos on site are shared upon request; you are free to have full control over the production status.

요약

Enhance your product's competitiveness by amplifying it with professional gear. Upload your gear parameters or 3D drawings for a free manufacturability analysis and get an accurate quote by LS Manufacturing experts to start your journey of efficient and reliable collaboration.

📞Phone: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website: https://lsrpf.com/

면책조항

The content on this page is for informational purposes only. LS Manufacturing makes no representations or warranties, express or implied, regarding the accuracy, completeness, or validity of the information.It should not be inferred that third-party suppliers or manufacturers will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type, or processes through the LS Manufacturing network.The buyer is solely responsible for this information. For parts quotations, please specify the exact requirements for these parts. Please contact us for more information .

LS 제조팀

LS Manufacturing is an industry-leading company specializing in customized manufacturing solutions. With over 20 years of experience serving more than 5,000 clients, we focus on high-precision CNC machining , sheet metal fabrication , 3D printing , injection molding , metal stamping , and other one-stop manufacturing services.

Our factory boasts over 100 state-of-the-art five-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient, and high-quality manufacturing solutions to customers in over 150 countries and regions worldwide.Whether it's small-batch production or mass customization, we can meet your needs within 24 hours. Choosing LS Manufacturing means choosing efficiency, quality, and professionalism.

For more information, please visit our website: www.lsrpf.com .