この設計図は、製造業者にとっては「技術契約」であり、その線や注釈によってコスト、サイクル、品質が直接定義されます。

この記事では、精密アルミフレームを例に、図面上の主要な詳細(半径、皿穴/貫通穴などの穴の種類、溝の深さ)を分析し、それらが製造コスト、納期、そして完成品の強度に大きく影響する仕組みを明らかにします。小さな設計上の選択が、大きな影響を及ぼします。

製品設計者とエンジニア向けに設計されており、「デザイン思考」から「製造専門家思考」へのアップグレードを支援します。これらの「製造言語」を理解することで、設計の源泉で予算と品質を管理し、後々の手戻りを回避できるようになります。

これが「簡素化されたサプライチェーン:ギア加工とハウジングの単一価格」を実現するための鍵です。設計がメーカーの効率的な実行の「言語」を正確に「話す」ことで、複雑な要件を統合・最適化し、サプライチェーンの対応をより機敏かつ透明化できます。製造言語を理解することは、サプライチェーンのコストと効率をコントロールするための最初の鍵です。それでは、詳細な分析を始めましょう。

学習内容:

- 60 秒の材料決定ルール:アルミニウム/ ステンレス鋼/ プラスチックのゴールド スタンダードを素早く確定し、コストとパフォーマンスのバランスをとります。

- 3 つの主要な設計機能の隠れたコスト コード:深いポケット処理、フィレット半径、および穴のタイプのプロセスが見積もりにどのように直接影響するかを示します。

- 5 軸加工の落とし穴回避ガイド: 3 軸で十分な場合とアップグレードが必要な場合の違いとは? 重要なポイントを分析して、コストをすぐに 30% 削減します。

- プロフェッショナル見積りの 5 つの主要要素を分析します。1回限りのプログラミング料金から段階的な割引まで、各コストの根底にあるロジックを理解します。

- 表面処理の仕上げ:サンドブラスト+陽極酸化処理の実例を分析し、0.1mmの厚さが耐久性と美観にどう影響するか。

- 生産ラインからの究極の FAQ:エンジニアでも踏み込みがちな「ゼロ半径内角」と「止まり穴のねじ公差」という地雷原を克服します。

今、設計コストの根本的なロジックを解き明かし、サプライ チェーンのコスト管理の中核となる意思決定者になりましょう。

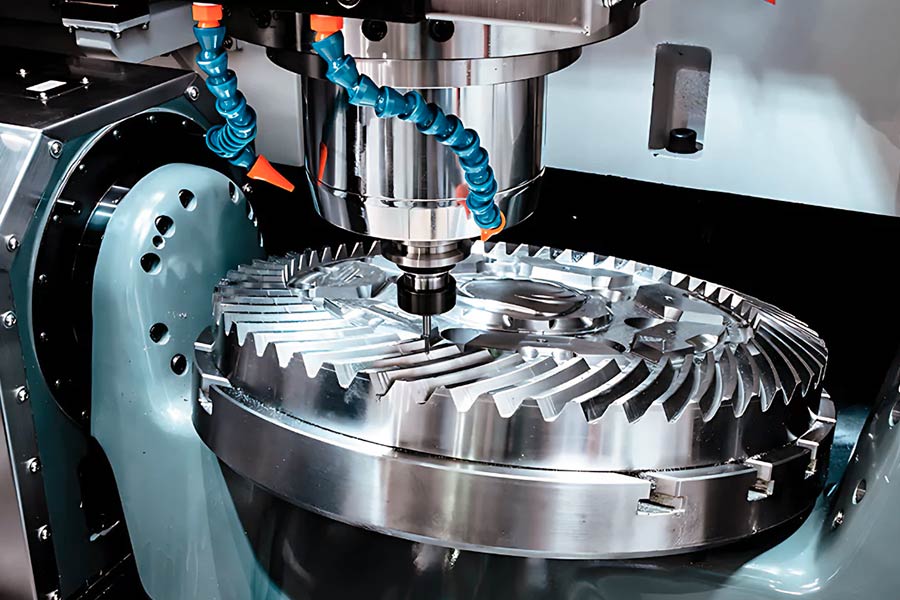

素材の要:なぜアルミニウムのように見えるのか?

この精密機械加工部品を検査すると、その外観上の特徴から材質に関する重要な手がかりが得られます。目視分析により、部品表面には典型的な金属光沢が見られ、加工痕(フライス加工線やドリル加工面など)を詳しく観察すると、その特性はアルミニウム合金、特に6061-T6グレードの加工性能と高い一致を示しています。この合金が加工後に残す痕跡、反射特性、そして質感は、経験豊富なエンジニアや機械工にとって、その材質を識別するための確かな根拠となります。したがって、これらの重要な外観上の特徴に基づき、この部品が6061-T6アルミニウム合金で作られていると確信しています。

では、なぜ同じように一般的なステンレス鋼やエンジニアリングプラスチックではなく、アルミニウムが選ばれるのでしょうか?これは、異なる材料のコア特性とアプリケーションの要件が一致することによるものです。

なぜアルミニウムを選ぶのか?ステンレス鋼とエンジニアリングプラスチックの比較:

| 特徴 | アルミニウム(例:6061-T6) | ステンレス鋼 | エンジニアリングプラスチック(例:デルリン、PEEK) |

|---|---|---|---|

| 重さ | 軽量(大幅な軽量化) | 重い | 最軽量 |

| 強度/剛性 | 高い強度対重量比 | 最高の強度/剛性 | より低い |

| 熱伝導率 | 良好(放熱性に優れている) | 中くらい | 絶縁 |

| 加工性 | 優れている(処理が容易、効率的、低コスト) | 悪い(難しい、コストが高い) | 良好(ただし変形・バリには注意) |

| 表面処理 | 柔軟で簡単(例:陽極酸化処理) | オプション(高コスト) | 限定 |

| 耐食性 | 良好(陽極酸化処理後強化) | 素晴らしい | 材質によります |

| 料金 | 材料と加工の総合コストが低い | 材料費と加工費が高い | 変動材料費(PEEKは非常に高い) |

6061-T6アルミニウムは、優れた軽量性、強度、熱伝導性、そして特に優れた加工性能(高効率、低コスト)と優れた総合的な費用対効果により、この部品に最適な選択肢です。ステンレス鋼は強度と耐腐食性に優れていますが、加工が難しく、コストも高くなります。一方、エンジニアリングプラスチックは軽量で絶縁性に優れていますが、強度と剛性に欠けます。アルミニウムの光沢と加工跡は、アルミニウムの加工しやすさを体現しています。材料の選択は、製造コストを根本的に決定します。

コアテクノロジー:3軸CNCフライス加工の技術

1. プロセス適用性分析

- 平面:フェイスミルカッターで 1 回のパスで効率的な加工を実現でき、 3 軸工作機械の X/Y/Z 直線運動がニーズを完全に満たします。

- 垂直穴:標準ドリルまたはフライスカッターは、角度調整なしで Z 軸送りに沿って直接完成できます。

- 長方形溝:エンドミルは、X / Y軸輪郭パスによる階層切削(Z軸ダウンカット)によって実現され、プロセスは成熟しており安定しています。

2. 経済的優位性

- 設備コストが低い: 3軸CNC工作機械の購入およびメンテナンスコストは5軸よりもはるかに低く、操作の敷居も低いです。

- 簡素化されたプログラミングとクランプ:複雑な多角度位置決めは必要なく、ほとんどの機能処理は 1 回のクランプで完了できるため、作業時間が短縮されます。

- 高い材料利用率:ツールパスを最適化することで無駄を削減し、大量生産に適しています。

3. 5 軸加工へのアップグレードはいつ必要ですか?

- 複雑な表面:部品に非直交表面 (タービンブレード、有機的な形状など) が含まれている場合、ツールの干渉を回避して精度を確保するために 5 軸リンクが必要です。

- 横方向の特徴:基準面に対して垂直でない穴/溝 (傾斜穴や側壁ボスなど) の場合は、加工角度を調整するためにワークピースを回転させる必要がある。

- 高精度の要件:深い空洞や狭い隙間などのアクセスが困難な領域では、 5 軸によりツールの姿勢を最適化して表面品質を向上させることができます。

4. この設計のプロセス経済性

- 高コストの特徴を避け、厳密に直交形状(すべての穴は垂直で、溝の側壁は主軸と平行)を採用して、横方向の加工要件を回避します。

- 曲面を置き換える階段型構造:複数の平面段差を使用して高さの変化(図の溝の底など)を実現し、曲面加工に比べて 50% 以上効率が向上します。

- コスト比較: 5軸加工を使用する場合、1個あたりのコストは2~3倍になる可能性があります。このソリューションは、設計上の制約により高い費用対効果を実現します。

この部品は 3 軸フライス加工の典型的な設計であり、幾何学的制約を大幅なコスト上の利点と交換することで、プロセス パスの簡素化がコア競争力になり得ることを証明しています。

悪魔は細部に宿る:設計機能のコスト分析

1. 深いポケット vs. 浅い溝

(1)中心的な問題:材料除去とツールの安定性。

(2)コスト要因:

加工時間:大量の材料を除去するには、より長い切削パスとより遅い送り速度が必要です。時間はコストを決定づける最大の要因の一つです。

工具の突出し:深いポケットを加工するには、より長い工具が必要です。突出しが長いほど、

工具の剛性が低いと振動が発生しやすくなり、表面品質が低下し、寸法公差を確保するのが難しくなります。

工具の破損や過度の振動を避け、さらに加工速度を低下させないようにするには、切削パラメータ (速度、送り) を大幅に下げる必要があります。

工具の摩耗が増加し、工具コストと工具交換時間が増加します。

(3)DFMの勧告:

ポケットの深さを最小限に抑える: 機能性を満たしながら、ポケットをできるだけ浅く設計します。

代替案を検討してください。深いキャビティを複数の浅いキャビティに置き換えることは可能でしょうか?一体型フライス加工の代わりに溶接/組み立て構造にすることは可能でしょうか?

段階的な設計: 深さが避けられない場合は、より短いツールで段階的に加工できるように段階的に設計することを検討してください。

2. 内側のコーナー半径

(1)核心的な問題:ツール形状の制限

(2)コスト要因:

「ゼロ半径」の罠:設計図上の完全に鋭い内角(R=0)は、標準的なフライス加工では実現できません。フライスカッターは円筒形であるため、工具半径に等しい半径のフィレットが必然的に残ります。

高価な後処理: 関数が鋭角または非常に小さなフィレット (R < 使用可能な最小ツール半径) である必要がある場合は、次のようになります。

放電加工(EDM): 非常に時間がかかり、高価な設備であるため、部品コストと納期が大幅に増加します。

手作業によるコーナークリーニング: 一貫性がなく、非効率的で、品質管理が難しく、人件費が増加します。

(3)小さな半径のコスト:

半径がゼロより大きいが非常に小さい場合(R0.1mm など)でも、非常に細い工具を使用する必要があります。その結果、次のようになります。

- 処理速度が非常に遅い(小さなツールでは送り速度を低くする必要がある)。

- ツールは非常に壊れやすく、コストが増加し、生産が中断されるリスクが高まります。

- より多くの仕上げパスが必要です。

(4)DFMの推奨事項:

適切かつ十分に大きな内部フィレット半径を指定します。これは優れたDFMを実現するための黄金律の一つです。半径は、その領域で想定される加工深さに使用する工具の半径の1.2~1.5倍以上である必要があります(工具選択の余地を残しておく必要があります)。

均一な半径: ツールの交換回数を減らすために、パーツ上で可能な限り同じフィレット半径を使用します。

加工業者とコミュニケーションを取ります。加工業者が一般的に使用するツール ライブラリを理解し、標準ツールに一致するように半径を設計します (例: R3mm、R5mm は R3.17mm よりも優れています)。

3. 穴の種類

(1)中核課題:プロセスの複雑さと必要なツールの数。

(2)コスト要因:

①貫通穴:

最もシンプルで経済的です。通常はドリルで一回で完了します(センタードリルが必要な場合があります)。

最低コストと最速の処理。

②座ぐり・皿穴:

追加プロセス: 最初にドリルで穴を開け、次に特殊な皿穴/カウンターシンクを使用して皿穴/テーパーを加工する必要があります。

工具交換時間の増加: 工具交換のたびに工作機械の稼働時間が消費されます (自動工具交換でも数秒から 10 秒以上かかるため、バッチ生産ではかなりの時間を要することがあります)。

ツールのコストと管理が増加: 追加の特殊ツールが必要になります。

コストは貫通穴よりも大幅に高くなります (深さと数量に応じて、時間/コストが 50% ~ 100% 以上増加する可能性があります)。

③ タップ穴:

ほとんどのプロセス: 通常、穴あけ → (場合によっては面取り) → タッピングが必要です。

高リスク工程:タップはタッピング中に破損しやすい(特に小ねじ、深ねじ、高硬度材料の場合)。穴内で破損した場合、取り扱いが非常に困難になり、ワークが廃棄される可能性があります。

特殊な装置/ツール: タップ (手動、機械、押し出しタップなど) が必要であり、タッピング フィクスチャまたは特定のタッピング サイクルが必要になる場合があります。

低速: タッピング速度は比較的低速です。

最もコストが高い:貫通穴や皿穴よりも大幅に高く、一般的な穴加工方法の中でも最もコストの高いものの一つです(非常に大きなねじや深いねじを除く)。深ねじ、細目ねじ、止まり穴は、よりコストが高く、リスクも高くなります。

(3)DFMの勧告:

貫通穴を優先します。

皿穴/皿頭穴は、機能上必要かどうかを慎重に確認して使用してください。皿穴の代わりにワッシャーを使用できるかどうかを検討してください。

穴。

ネジ穴の数を最小限に抑え、代替案を評価します。

スルーホール+ナット/スタッドは使えますか?

セルフタッピングネジは使用できますか(特定の材質および強度要件の場合)?

セルフクリンチナット、ワイヤースレッドインサートなどは使用できますか?

スレッド設計を最適化します。

過度に深い止まり穴は避けてください(深さは穴直径の 1.5 ~ 2 倍を超えません)。

粗いねじ(細目ねじより加工しやすい)を優先します。

下部の穴のサイズが正しいことを確認します。

必要なアンダーカット(下)を設計するか、面取り(上)を導入します。

正確な見積もりを得るための秘訣は何ですか?

1. インスタント見積もりプラットフォームの仕組み

モデルのアップロード: ジオメトリを定義するために、STEP/IGS 形式の 3D ファイルを送信します。

AI 分析: 加工特徴 (穴、表面など) を自動的に識別し、複雑さと製造可能性を評価します。

入力パラメータ: 材料、数量、後処理 (陽極酸化処理など) を選択します。

見積の生成: システムはデータを統合し、コストを計算して見積を出力します。

2. 見積書の解釈:総額を超えた詳細な分析

プロのCNC加工見積もりは、最終的な合計金額を示すだけではありません。コスト構造を明確に内訳し、ユーザーが費用の支出先を理解し、設計や発注戦略を最適化するための根拠を提供する必要があります。以下は、主要な要素とそれらが最終価格に与える影響の詳細な説明です。

プロフェッショナルCNC加工見積分析表

| 引用コンポーネント | 詳細な説明 | 最終価格への影響 | コスト最適化戦略 |

|---|---|---|---|

| セットアップコスト | 特定の部品の製造準備にかかる1回限りの料金です。含まれるもの: - CNCプログラム作成(CAMプログラミング) - 特殊な治具/工具の準備と設置 - 工作機械のセットアップとデバッグ - 初回品検査 | 小ロット/試作品の価格に重大な影響: 単品または小ロット生産の場合、各部品に割り当てられるセットアップコストが非常に高くなり、単価の大部分を占めることになります。 大量生産時の償却: 数量が増加すると、固定セットアップコストがより多くの部品に割り当てられ、1 個あたりの償却コストが大幅に低下します。 | 小ロット: より高い単価を受け入れます。 バッチ: 数量を増やしてユニットのセットアップコストを軽減します。 |

| 材料費 | 部品の製造に必要な元のブランク(ブランク)のコスト。以下の要素によって決まります。 - 材質の種類(アルミニウム、スチール、チタン、プラスチックなど、価格に大きな差があります) - 材料グレード - 必要なブランクのサイズと容量 - 原材料の現在の市場価格 | 基本コスト: 部品コストの開始点です。 大きな違い: 異なる材料のコスト差は、数倍から数十倍になる場合があります (通常のアルミニウムとチタン合金など)。 ブランクのサイズの影響: 複雑な部品を加工したり、クランプ要件を満たしたりするために、より大きなブランクが必要になると、材料コストと廃棄物が増加します。 | 材料の選択: パフォーマンス要件を満たしながら、最もコスト効率の高い材料を選択します。 設計: 材料の量や無駄を減らすように設計を最適化します (ニアネットシェイプ設計など)。 |

| 加工時間 | CNC工作機械が実際に材料を切削し、部品を製造するのにかかる時間。これがコストの主な要因です。これは以下の要素に依存します。 - 部品形状の複雑さ: フィーチャの数が多くなるほど、複雑になり (深いキャビティ、狭いスロット、小さなフィーチャ、厳しい許容差)、曲面が多くなり、加工パスが長くなり、遅くなります。 - 材料の加工性: 硬くて粘着性のある材料では、より遅い切削速度が必要です。 - 必要な加工操作: 3 軸と多軸 (4 軸/5 軸)、複数のクランプが必要かどうか。 - スループット: 1 個あたりの加工時間 × 数量。 | 最もコストが大きい項目: 通常、総コストの 40% ~ 60% 以上。 非常に敏感: 複雑さがわずかに増加すると、処理時間が大幅に増加する可能性があります。 数量の線形効果: 処理時間コストは数量に応じて線形に増加します (単位時間コスト * 単位時間 * 数量)。 | 設計の簡素化: 不要な複雑な機能を削減し、許容される内部コーナー半径を増やし、深い空洞や狭い溝を回避します。 許容差の合理化: 重要な場所にのみ厳密な許容差をマークします。 製造性を考慮した設計 (DFM) を考慮する: 設計時に、処理効率と難易度を事前に考慮します。 |

| 仕上げ費用 | 部品の機械加工後に行われる表面処理の費用。一般的なオプション: - 陽極酸化処理(硬質/装飾) - サンドブラスト(マット仕上げまたはテクスチャ仕上げ) - 粉体塗装 - メッキ - 不動態化(ステンレス鋼) - 研磨 - レーザーマーキング | オプションだが重要: 機能しない部品は必要ではないかもしれませんが、美観、耐腐食性、耐摩耗性、特定の機能 (導電性、潤滑性) にとって重要であることがよくあります。 追加コスト: 部品またはバッチごとに料金が請求されるため、1 個あたりのコストが増加します。 複数の要因が影響します。コストは、プロセスの種類、対象エリア(場合によっては)、色の要件、処理基準などによって異なります。 | ニーズに応じて選択: 機能または外観に必要な仕上げのみを選択します。 標準化: サプライヤーが一般的に使用する標準のプロセスと色を選択すると、コストが安くなる場合があります。 |

| 数量割引 | 注文数量が増加すると、サプライヤーが提示する単価は下がります。これは主に以下の理由によります。 - セットアップ コストの希薄化: 固定セットアップ コストがより多くの部品で共有されます。 - 生産効率の向上:連続生産により、工具交換やデバッグなどの非切削時間が短縮されます。 - 材料調達のメリット:原材料をまとめ買いすると割引が受けられる場合があります。 - 学習曲線効果: 作業者は操作に熟練するようになります。 | コスト削減のための主な手段: 大量生産プロジェクトに大きな影響を与え、単位コストを削減する最も効果的な方法の 1 つです。 非線形関係: 通常、数量が少ないときに単価の低下が最も顕著になり、数量が増え続けるにつれて、低下は徐々に緩やかになります。 | 計画数量: 実際の需要と予算に応じて、割引を受けるために 1 回限りの生産数量を増やします。 問い合わせ戦略: 比較のために、異なる数量レベル(1、10、50、100、500個など)の見積もりを依頼できます。 |

引用文を読むための3つのポイント

- 単価を確認します。特に異なるサプライヤーを比較する場合は、合計価格よりも重要です。

- コスト構造を分析し、価格が高くなる主な理由を特定します (材料? 複雑さ? 少量生産?)。

- パラメータの一貫性を確認します。材料/数量/後処理が要件と一致していることを確認します。

ヒント: 即時見積りは効率的な見積りであり、複雑な部品は手動での確認が必要です。設計の簡素化がコスト削減の中核となります。

正確な見積りは完全なモデルとパラメータの入力に依存します。コスト削減の鍵は、設計の複雑さを最適化し、バッチを合理的に計画することにあります。

表面仕上げの重要性

表面処理プロセスの比較概要

| 処理タイプ | コア機能 | コストへの影響 | 典型的なアプリケーションシナリオ |

|---|---|---|---|

| サンドブラスト | 均一なマットな質感で加工跡をカバー | 中(機器に依存) | 外観部品、携帯機器ハウジング |

| 陽極酸化処理 | 硬度/耐腐食性を向上させ、豊かな色彩を実現 | 中〜高(複雑なプロセス) | 家電製品、航空宇宙部品 |

| 伸線加工 | 方向性のあるテクスチャ、金属の質感を向上 | 中〜高(手動で時間がかかる) | 装飾パネル、高級家電 |

| 研磨 | 高光沢ミラー、視覚的なグレードを向上 | 高(グレーディングプロセス) | 宝石、高級部品 |

| 粉体塗装 | 強力な保護、オプションカラーの厚いコーティング | 低〜中(バッチの利点) | 屋外構造部品、産業機器 |

1. 材料とプロセスの基礎

アルミニウム合金は普通の鋼鉄より30%~50%高価ですが、陽極酸化処理により軽量+耐腐食性の総合的な価値を実現できます。

CNC 加工時間はコストに直接関係します。深くて狭いキャビティ (直径の 4 倍以上) では長いツールが必要となり、時間が 40% 以上増加します。

2. DFM原則のコストレバレッジ

合理的なフィレット: R0.5mm以上であれば、カスタムツールを回避できます(コスト↑200%)。

深いポケットを避けてください。深さが幅の 3 倍以下の場合、多軸処理の必要性が減ります。

均一な壁の厚さ: 差が 20% を超えると変形のリスクが生じ、後処理コストが急増します。

3. 表面処理と許容差のトレードオフ

サンドブラストはCNC ツールの跡を隠すことができますが (精密機械加工が不要になります)、寸法精度は ± 0.1 mm 低下します。

医療グレードの鏡面研磨(Ra≤0.2μm)は、通常のサンドブラストの5倍のコストがかかるため、必要性を厳密に評価する必要があります。

あなたの設計上の決定は、最も強力なコスト管理策です。材料の選択から 0.01 mm の許容誤差の設定まで、すべての詳細が最終見積りに署名されます。

まとめ

競争の激しい市場においては、効率性とコスト管理が極めて重要です。設計段階における徹底的な自己省察、すなわち各機能の必要性を問い直し、各公差の合理性を評価することは、製品性能を最適化するだけでなく、サプライチェーンの効率性も再構築することにつながります。このリーン設計こそが、ギアとハウジングの一体型見積りを実現するための鍵となるのです。

包括的なニーズに対応する単一の戦略的パートナーを選択すると、次のメリットが得られます。

- プロセスの簡素化: 複数のサプライヤーを管理する負担がなくなります。

- コスト最適化: 設計の改善と統合調達によりコストが 2 倍に削減されます。

- 品質の一貫性: 統一された基準により製品の信頼性が保証されます。

次回、設計見積もりをご提出いただく前に、この記事を参考にモデルを見直してみてください。「この機能は本当に必要か?」「この許容範囲は緩和できるか?」と自問自答することで、より正確な見積もりが得られるだけでなく、より完璧な最終製品も実現できるでしょう。

複雑なサプライチェーンがイノベーションのスピードを遅らせないようにしましょう。設計の最適化と統合見積りから始め、シンプル化への道を歩み始めましょう。

今すぐ弊社のチームに連絡して、よく考えられたデザインを提出してください。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りをご希望の場合は、これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスに注力しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com