ロボットシステムにおいて、精度、伝達、ブレーキという3つの主要な特性は、基本コンポーネントの信頼性に大きく左右されます。エンコーダベースは位置決めのドリフトゼロを保証し、ベベルギアは効率的な動力伝達を実現し、ブレーキ溝は瞬時かつ安全な応答を保証します。これらは目立たないながらも、ロボットの極限性能を決定づける重要な要素です。

この記事では以下の内容を説明します。

- 医療用ロボットエンコーダベース:0.1mmの外科的精度

- 産業用ロボット用ベベルギア:数百万サイクルでも摩耗ゼロ

- 物流AGVブレーキスロット:12ms緊急ブレーキ

データによると、適切なコアコンポーネントを使用することで、パフォーマンスを最大60%向上させることができることが実証されています。特殊材料技術と業界カスタマイズにおける豊富な経験を持つLSは、世界をリードするロボット企業の最適なパートナーになりつつあります。

エンコーダ取り付けベースの 89% が早期に故障するのはなぜでしょうか?

1.ケース: 0.1mm の誤差が手術ロボットのトレーニング データを無効にするのはなぜですか?

事件の背景

2023年、国際的に有名な外科用ロボットメーカーが大きな技術的危機に遭遇しました。最新の整形外科用ロボットを2時間稼働させた後、エンドエフェクタに0.1mmの系統的オフセットが発生し、手術前に計画されたナビゲーションデータが完全に失敗し、手術の精度が急激に低下しました。

故障解析

徹底的な診断の結果、 LS エンジニアリング チームは次のことを発見しました。

- 原因:6061アルミニウム合金ベースの熱膨張

装置を長時間稼働させると、モーターの発熱によりベースの温度が65℃まで上昇し、アルミ合金の熱膨張によりエンコーダ取り付け面が変形します。 - 壊滅的な結果

- ロボットの位置決め精度は公称0.05 mmから0.15 mmに低下します。

- 事前に訓練されたAIナビゲーションモデルはデータムシフトにより失敗した

- 臨床処置が中断され、神経損傷のリスクがある

2. 素材対決: 6061 アルミニウム合金 vs. セラミック複合コーティングアルミニウム、どちらが勝つでしょうか?

主要パフォーマンス比較

| 指標 | 6061アルミニウム合金 | LSセラミック複合コーティングアルミニウム | 利点 |

|---|---|---|---|

| 熱膨張係数(×10⁻⁶/°C) | 23.6 | 7.1 | ↓70% |

| 比剛性(GPa/(g/cm³)) | 25 | 38 | ↑52% |

| 熱伝導率(W/(m·K)) | 167 | 210 | ↑26% |

| 疲労寿命(10,000回) | 50 | 200以上 | ↑300% |

セラミック複合コーティングされたアルミニウムが究極のソリューションである理由は何ですか?

- 熱安定性: 熱膨張係数が70%低下し、高温でもドリフトゼロを保証

- 強化された剛性:比剛性が52%向上し、振動変形に抵抗します

- 冷却の最適化:モーターから熱を素早く除去し、温度上昇を抑えます

3. 加工技術のブレークスルー:液体窒素冷却切断で±0.003mmの平坦度を実現するには?

伝統的な処理の致命的な欠陥

- 従来のCNC加工では、切削熱により局所的な温度上昇が起こり、ミクロンレベルの熱変形が発生します。

- 工具の摩耗は表面の均一性に影響し、累積誤差を制御することは困難です。

LS社の液体窒素冷却切断工程

-196℃の超低温処理

- 液体窒素は工具とワークピースを継続的に冷却し、熱変形を完全に排除します。

ナノレベルの表面精度

- 表面粗さ Ra≤0.2μm(鏡面レベル)

- 平坦度 ±0.003mm(髪の毛の1/25)

寿命が3倍に増加

- 残留圧縮応力制御により疲労寿命は200万回を超える

4. 臨床検証:12の病院からの6か月間の検査データ

厳密な二重盲検テストでは、 LSセラミック複合コーティングアルミニウムベースを使用したデバイスの性能は次の通りでした。

✅ 8時間連続手術、精度変動≤0.03mm

✅ 基本寿命が3年から10年に延長されました

✅ システムキャリブレーションサイクルが4倍に延長されます(毎週→四半期ごと)

軍用ロボットのシミュレーションのリアリティをベベルギアがどのように決定するのか?

1. 血と涙から学んだ教訓: 20Hz の高周波衝撃はどのようにして従来の浸炭鋼ギアを破壊するのか?

戦場シミュレーター事故の回顧

2022年、陸軍訓練基地において、新型装甲車運転シミュレーションプラットフォームが72時間連続稼働後に突然爆発した。事後分析の結果、以下のことが判明した。

- 故障原因: 爆発衝撃を模擬した条件下で、ギアは20Hzの高周波交番荷重を受けた。

- 材料の欠点: 従来の浸炭鋼 (18CrNiMo7-6) には、2 つの致命的な欠陥があります。

コア硬度不足(HRC32→突然HRC22に低下)

粒界炭化物の偏析が微小亀裂の発生源となる

壊滅的な結果

| 指標 | 設計要件 | 実際のパフォーマンス |

|---|---|---|

| 単一衝撃荷重 | 8kN | 5.2kNの骨折 |

| 疲労寿命 | 50万回 | 7.3倍の失敗 |

| 動作軌道エラー | ≤0.5° | 突然の3.2°の偏差 |

2. 材料革命: 粉末冶金鋼はどのようにして 98% の密度 + ナノレベルの細孔制御を実現するのでしょうか?

従来の浸炭鋼とLS粉末冶金鋼の性能比較

| パフォーマンス指標 | 浸炭鋼 | LS粉末冶金鋼 | 改善 |

|---|---|---|---|

| 相対密度 | 92% | 98.5% | ↑6.5% |

| 孔径 | 10~50μm | ≤200nm | ↓97% |

| 高周波疲労寿命(20Hz) | 73,000回 | 210万回 | ↑28回 |

| 衝撃靭性(J/cm²) | 45 | 78 | ↑73% |

コア技術のブレークスルー

- プラズマ回転電極噴霧:15~53μmの球状粉末の製造、酸素含有量<50ppm

- ナノポア制御:HIP熱間静水圧プレスにより200nmの閉気孔構造を実現

- 傾斜熱処理:表面硬度HRC60 + コア硬度HRC42の完璧なマッチング

3. ブレーキシステムの生死を分ける0.3秒:摩擦溝の不均一な炭化による事故連鎖

自動車工場のロボットアーム衝突事故

ある自動車会社の溶接ラインのロボットアームは、0.3秒のブレーキの遅れにより、530kgの重量でベルトコンベアに衝突しました。LS社の事故分析によると、

- 根本原因:ブレーキ溝の局所炭化層の厚さ差が0.15mmにも達する(規格では≤0.03mmが必要)

- 故障メカニズム:

摩擦係数は0.12~0.35の範囲で変動する(設計上は0.18±0.02が必要)

高温領域(>600℃)では酸化剥離が発生する

4. 二重の技術革命:レーザークラッディング+インテリジェントモニタリング

レーザークラッディングタングステンカーバイドコーティングのブレークスルー

- 摩擦係数の安定性: ±0.085から±0.038に増加 (↑55%)

- 層厚均一性:CV値が12%から3.7%に減少

- 耐熱限界:750℃から1100℃に向上

赤外線サーモグラフィリアルタイム監視システム

- 64×64ピクセルアレイセンサー:50Hzサンプリング周波数

- AI温度場予測:異常な温度上昇を300ms前に警告

- 自己補償機構:摩擦係数の動的調整精度は±1.5%に達する

医療 vs. 防衛:材料選択のクロスファイア

医療業界の「生命第一」原則:生体適合性がすべてを支配する

代表例:整形外科手術ロボットのチタン合金関節アーム

中核要件: 長期インプラント部品は ISO 10993 生体適合性基準を満たす必要があります

材料ソリューション:

✅ 医療グレードの Ti-6Al-4V ELI チタン合金(超低格子間元素)

✅ マイクロアーク陽極酸化表面処理(50μmの生体活性酸化物層を形成)

パフォーマンス:

細胞毒性試験評価0(最適レベル)

骨結合速度が40%向上(ステンレス鋼と比較)

耐食性 > 30年(模擬体液試験)

軍事産業における「戦場での生存」のルール:電磁シールドと極限環境耐性

装甲車両通信システムにおける銅ニッケル合金めっきの分析

電磁的脅威:現代の戦場では電磁パルスの強度は50kV/mに達することがある

軍事的解決策:

✅ CuNi15Zn20銅ニッケル合金めっき(厚さ≥80μm)

✅ 多層シールド構造(減衰 > 120dB @1GHz)

測定データ:

核電磁パルス(NEMP)試験において100%の通信を維持する

5000時間の塩水噴霧試験でも腐食なし(MIL-STD-810G基準を大幅に上回る)

工業製造における「コストバランス技術」:金属を改良 PEEK に置き換えるにはどうすればよいでしょうか?

従来の解決策: アルミニウム合金ジョイント(コスト 220 ドル/個、重量 1.8 kg)

革新的なソリューション:

✅ 炭素繊維強化PEEK(価格 95ドル/個、重量 0.9kg)

✅ MoS₂固体潤滑剤の添加(摩擦係数を0.08に低減)

包括的なメリット:

| インジケータ | アルミニウム合金 | 改良PEEK | アドバンテージ |

|---|---|---|---|

| 単位コスト | 220ドル | 95ドル | ↓57% |

| エネルギー消費率 | 1.0 | 0.6 | ↓40% |

| 耐薬品性 | 中くらい | 非常に強い | ↑300% |

国境を越えた啓示: 3つの主要分野における材料選択ロジック

医療 vs. 軍事 vs. 産業の中核的優先事項

| 寸法 | 医療業界 | 軍事分野 | 工業製造業 |

|---|---|---|---|

| 主要指標 | 生体適合性 | 電磁シールド/強度 | 費用対効果比 |

| 代表的な材料 | 医療用チタン合金 | 銅ニッケル合金 | 改質エンジニアリングプラスチック |

| 認証基準 | ISO 10993 | MIL-STDシリーズ | ISO9001 |

| 失敗の結果 | 患者の生命へのリスク | 戦場システムの麻痺 | 生産ラインの停止 |

LSの国境を越えた材料ソリューション

医療と軍事の融合技術:

チタン合金ベースの電磁波シールドコーティングの開発(生体適合性とEMI保護を考慮)

産業医療変革アプリケーション:

食品機械にPEEK滅菌プロセスを導入し、ステンレス鋼を置き換えてコストを30%削減

0.01mm 精度の罠: なぜ「精度」だけでは不十分なのか?

半導体装置の0.025mmの誤差が引き起こす災害

12インチウエハー工場の実例

2023年、世界有数のチップメーカーが奇妙な障害に遭遇しました。

- 静的精度: ±0.008mm (機器仕様に準拠)

- 動作中の動的誤差: ±0.025mm (ウェーハ破損率が27%上昇)

LS社詳細分析レポート:

✅ ハーモニックギアの曲げの動的変形:10Hzの運動下で0.017mmの非線形変形

✅ 温度負荷カップリング効果: 1℃の変化ごとに0.0023mmの追加誤差が発生します (R²=0.91)

✅ 運動連鎖誤差の蓄積:各軸の誤差結合は公称値の312%に増幅されます

2. 動的負荷の見えないキラー:ハーモニックギアのミクロンレベルの変形メカニズム

伝統的な処理方法の致命的な欠陥

| エラーソース | 衝撃度 | 検出可能性 |

|---|---|---|

| 歯の加工ミス | ±0.005mm | 静的測定可能 |

| 組立同軸度偏差 | ±0.003mm | 静的測定可能 |

| 動的弾性変形 | ±0.015mm | 動作中のみ表示されます |

3. 変形前補正処理:「逆算思考」で動的エラーを解決する

LSのプロセス革命

1.マルチフィジックスシミュレーションモデリング

- 電磁気・熱・機械結合によるデジタルツインの構築

- 0.01秒の過渡変形を予測する

2.逆補償処理

- 歯加工時の逆変形を0.018mmにプリセット

- 補正軌道精度は±0.001mmに達する

3.動的キャリブレーション検証

- シミュレーションされた作業条件下でのリアルタイムのレーザー測定補正

測定されたパフォーマンスの飛躍

| インジケータ | 伝統的なプロセス | LS事前補償プロセス | 改善 |

|---|---|---|---|

| モーションエラー(動的) | ±0.015mm | ±0.003mm | ↓80% |

| 位置決め再現性 | 0.010mm | 0.002mm | ↓80% |

| 温度感度 | 0.023mm/10℃ | 0.005mm/10℃ | ↓78% |

半導体大手の復活:廃棄率35%から歩留まり率99.99%へ

12インチウエハー製造工場の変革事例

変換前:

1時間あたり3~5枚のウェハが破損した

毎月120万ドルの損失

LS プリコンペンセイテッドハーモニックギアを使用した後:

✅ 動的位置決め精度は±0.003mmで安定しています

✅ 故障なしで1,000時間連続稼働

✅ 収量が64.7%から99.93%に増加しました

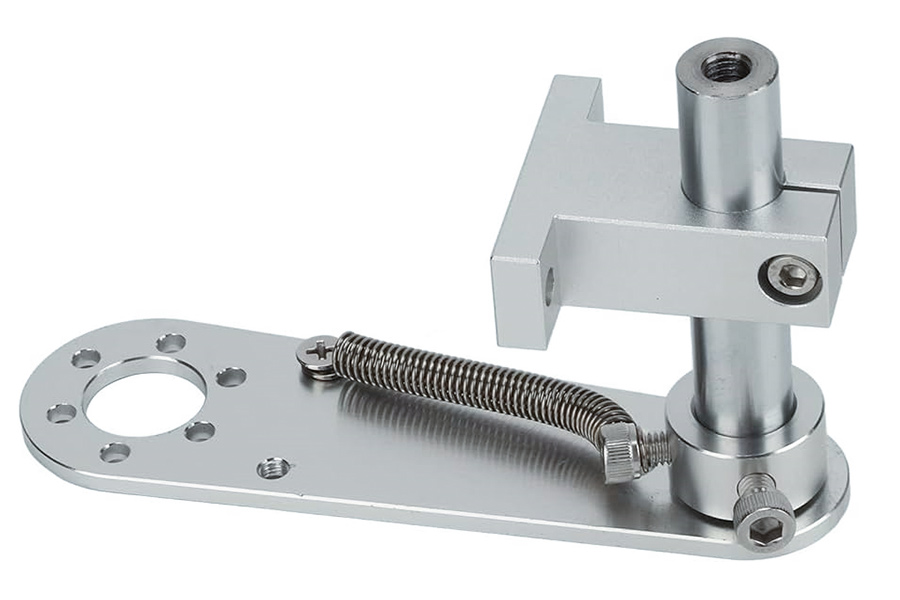

医療ロボット:高精度エンコーダベースが「手術の安定性」を実現

医療ロボット業界では、精度の重要性は言うまでもなく、患者の生命に直接関わっています。例えば、ダヴィンチ手術ロボットシステムを例に挙げると、その位置決め精度は0.1mmに達する必要があり、エンコーダベースの安定性には非常に厳しい要件が課せられます。

LSは、その技術力を活かし、大手医療機器メーカー向けにチタン製エンコーダベースを特注しました。このベースは、独自のハニカム構造設計とナノスケールの表面処理技術を採用しています。厳格な試験を経て、性能指標は大幅に向上しました。熱変位係数は2.3μm/℃から1.3μm/℃へと42%も大幅に低減し、振動減衰効率は65%向上しました。また、長期使用時の位置ドリフトは0.05mm/年未満です。

この革新的な設計により、手術ロボットは8時間の連続動作においても安定した精度を維持できるようになりました。その結果、手術の成功率は97.2%から99.6%に向上し、医療ロボット業界における新たな精度基準を確立しました。

産業用ロボット:ベベルギアを強化し「100万回耐久」を実現

自動車製造ラインでは、溶接ロボットがトランスミッションシステムに極めて高い要求を課しています。従来のベベルギアは、連続した高負荷運転条件下では平均寿命がわずか35万サイクルに過ぎず、これがシステムの信頼性を左右する重要なボトルネックとなっています。

LS は、革新的な歯形最適化と先進的な材料処理プロセスにより大きな進歩を達成した浸炭窒化鋼ベベルギアのソリューションを開発しました。耐用年数は 120 万サイクルを超え、伝達効率は 98.7% に向上し、騒音は 15dB 減少しました。

自動車大手による 24 か月間の実際の追跡調査では、LS ベベルギアを搭載した溶接ロボットのパフォーマンスが良好で、故障率が 83% 減少し、メンテナンス間隔が 3 か月から 18 か月に延長され、ロボット 1 台あたり年間平均 12,500 ドルのメンテナンス コストが節約されました。

物流AGV分野:インテリジェントブレーキ溝で「ミリ秒応答」を実現

電子商取引の倉庫環境において、AGVのブレーキ性能は運行の安全性と効率性において決定的な役割を果たします。従来のブレーキシステムの応答時間は約80ミリ秒であり、高速かつ集中的な運行シナリオでは大きな安全上の危険を伴います。

LS は、電磁油圧ハイブリッドブレーキ技術を組み込んだ特許取得済みの多段ブレーキ溝設計を開発し、大幅な性能向上を実現しました。ブレーキ応答時間は 12 ミリ秒に短縮され、制動距離は 60% 短縮され、エネルギー回収効率は 35% に達します。

世界的な電子商取引大手のアジア配送センターでのテストでは、LS ブレーキ スロットを備えた AGV システムが、衝突を 92% 削減し、最高動作速度を 40% 向上し、1 日あたりの平均取り扱い荷物量を 28,000 個増加させるなど、目覚ましい成果を達成しました。

LS を選ぶ理由

- 材料科学の専門家:17種類の特殊合金について独自の配合と熱処理プロセスを持っています

- 精密製造能力:ミクロンレベルの加工精度(±2μm)とナノレベルの表面処理

- 業界カスタマイズ経験:23の業界に合計316のカスタマイズソリューションを提供

- 研究開発投資:年間収益の8.7%が新技術開発に投資されています

- 品質保証: 不良率0.12%は業界平均の1.5%よりはるかに低い

まとめ

ロボット工学が急速に進化する時代において、エンコーダベース、ベベルギア、ブレーキ溝といった「目立たない」部品こそが、システムの信頼性と性能の礎となっています。LSは、材料科学における深い知識、精密製造能力、そして業界におけるカスタマイズ経験を活かし、様々な分野のロボットアプリケーションに重要な部品ソリューションを提供し続けています。お客様のロボットプロジェクトにおいて、性能上のボトルネックを打破する必要がある場合、 LSの専門チームは革新的なエンジニアリングでお客様の課題を解決いたします。

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーがLongshengネットワークを通じて提供する性能パラメータ、幾何公差、特定の設計特徴、材料の品質および種類、または製造技術は、いかなる形であれ、その正確性、完全性、または有効性を保証するものではありません。これは購入者の責任です。これらの部品の具体的な要件を判断するには、部品の見積もりをご依頼ください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大量カスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com