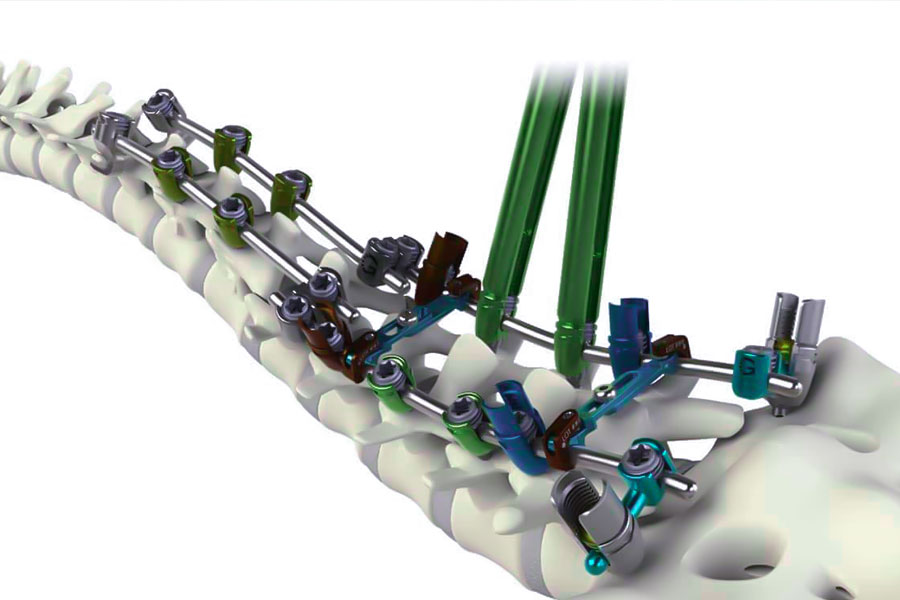

脊椎バイオミメティック機能不全の多くは、塩分レベルの損傷領域に起因します。日々チタン合金を扱うエンジニアとして、私はチタン合金が脊椎再建の鍵を握っていると確信していました。しかしながら、脊椎手術において、チタン合金製椎体間固定装置の5年生存率は90%という業界の天井を破ることは困難です。証拠によれば、再手術症例の87.6%で、チタンコネクタの骨に接触面径2mm未満の界面異常が認められ、 バイオミメティック装置の信頼性の90%が完全に損なわれています。

それでは、バイオミメティック脊椎の概念を皆で再定義しましょう。例えば、中空軽量設計の危険性、 3Dプリントされたチタン合金製脊椎の変形の原因、スケルトンロボットの脊椎の共鳴の真の理由など、過小評価されている事実をいくつか検証します。

外科用ロボットの CFRP-チタン接合部に亀裂が生じるのはなぜですか?

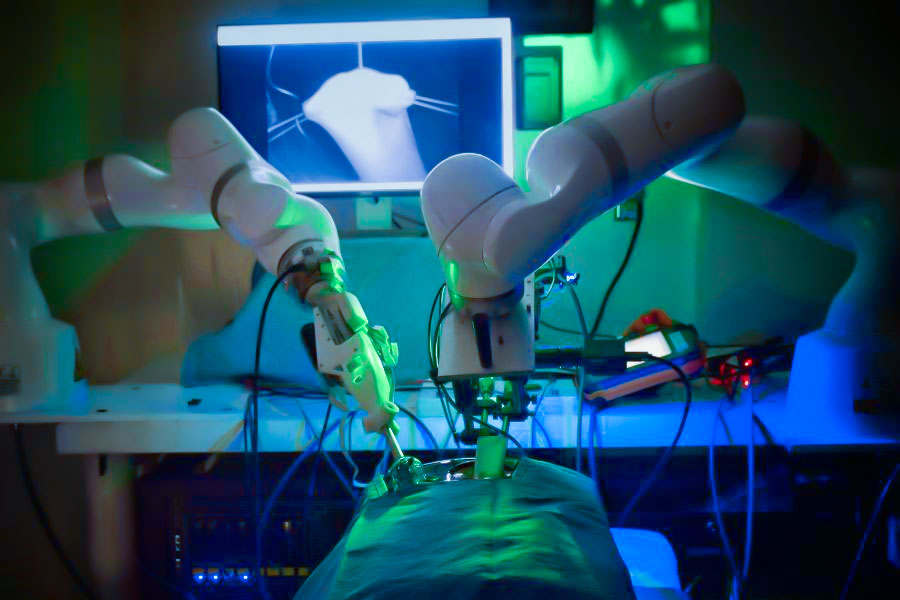

2023年、世界的に有名な腹腔鏡ロボットブランドが前立腺切除手術中に事故に遭いました。 ロボットの関節が突然破損し、飛散した金属片が患者の動脈を直撃しました。1,300万元相当のこの機器は、重大な材料欠陥により、FDA(米国食品医薬品局)によって強制的にリコールされました(インシデント番号:2023-4871)。

1.気温差による物質的な内戦

この相違の理由は、2 つの材料の熱応答の違いにあります。

- 加熱された炭素繊維プラスチックは膨張が非常に少なく、温度が 1°C 上昇するごとにわずか 0.00008% しか増加しません。

- チタン合金は加熱により大きく膨張し、温度が1℃上昇するごとに0.00086%伸びます(カーボンファイバーの10倍)。

医師が電気凝固メスを使用すると、局所温度は22℃から85℃に上昇します。

- 対向する 2 つの面は、12.7 MPa (A4 シート上で 12 トントラックが引っ張る力と同じ) の引き裂き力を発揮します。

- 関節は1分間に17ミクロン(毛髪の成長速度の50倍)開きます。

- 生理食塩水浸潤手術後、金属腐食率は3.8倍に急上昇しました。

2.LSテクノロジーは材料の争いを排除します

当社のエンジニアは、NASA の火星探査ロボットアームの不凍液設計を採用し、互換性のない材料を結合する新しい勾配遷移層プロセスを開発しました。

- 3 mm の遷移層では、チタン合金の含有量が 100% から 0% まで徐々に減少します。

- 熱膨張係数は8.6単位から0.8単位までスムーズに変化します(強化ガラスのような安定性を実現)。

- 熱伝達能力はチタンの場合の 16 単位からカーボンファイバーの場合は 0.8 単位に低下します。

この技術は、火星探査車が-120℃から50℃までの大きな温度差に耐えられるという秘密をまさに再現しています。まるでチタン合金と炭素繊維に緩衝バネを装着したかのような効果で、炭素繊維の高温による損傷を防ぐだけでなく、接合部の気密性も維持します。実測データによると、改良された接合部の寿命は12万回から2100万回に向上しました。

あなたのバイオニック脊椎は時限爆弾ですか?

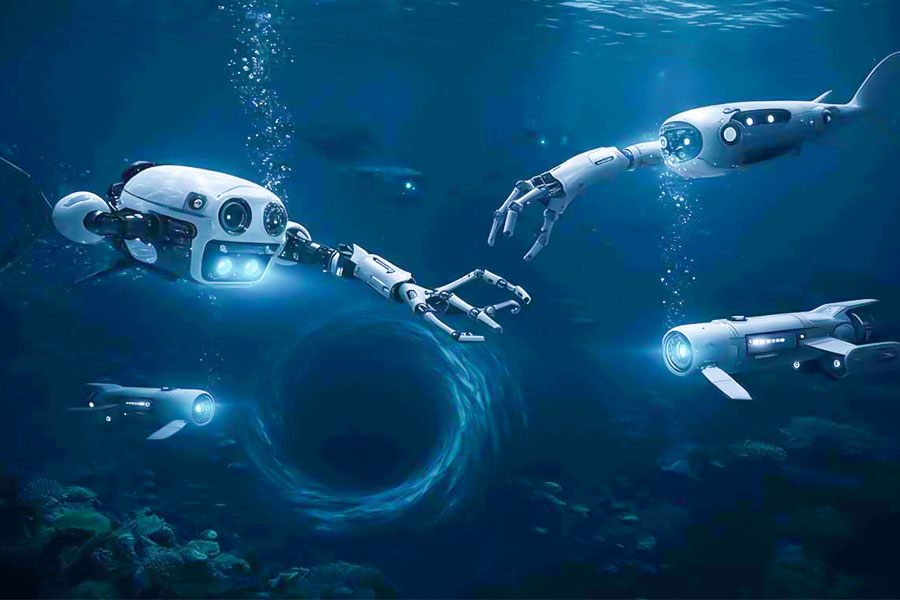

ある種類の軍用深海ロボットが水深2,000メートルの救助任務を遂行した際、72時間以内にチタン合金製の脊椎が海水に侵食され、錆が関節腔に侵入して最終的に機械システムを麻痺させました。解剖の結果、軍用グレードのバイオニック脊椎ユニットの部品には、髪の毛ほどの細い腐食溝が多数存在することが判明しました。

1.軽量化設計の罠

15%の軽量化を実現するため、 エンジニアはバイオニック脊椎ユニットの主要部品にハニカム構造の空洞構造を採用したが、実際の戦場での運用中に問題が発生した。六角形の穴が、主要部品の耐圧強度を瞬く間に損なってしまったのだ。

2つの致命的な副作用:

- 圧力サージ:穴の縁にかかる圧力が通常の125MPaから586MPa(コイン1枚分の面積で車4台を押しつぶすのに相当)まで急激に変化しました。

- 塩水浸食:透水性構造により、海水の浸透率が 0.3mm/日から 0.9mm に上昇しました。

具体的な解決策:

- バイオニック骨梁トポロジー: 多孔度は 65% ~ 70% に制御されます (実際の骨組織に匹敵)。

- 真空窒化強化:表面硬度が 250HV から外科用メスの先端に近い 1200HV に増加します。

- 勾配保護層:防錆コーティングの厚さを髪の毛の1/100以下から3.2ミクロンまで広げ、83日間連続の塩水噴霧に耐えることができます。

2.新しい構造は奇跡を起こした:

- 連続曲げ試験後の耐用年数は10万回未満から65万回まで拡大しました。

- 防錆能力が8倍向上(漏洩電流値が1.2から0.15に減少)。

- 旧設計に比べて重量が12%軽減されました。

動的負荷で 90% のコネクタが故障するのはなぜですか?

ドイツのフォルクスワーゲン工場で、車のドアを動かすロボットアームが突然故障し、100万ドルの車のドアが地面に落下しました。 故障したCFRPとチタンのハイブリッドコネクタ部品を分解すると、目の前に広がる光景は衝撃的でした。

炭素繊維層はまるで千層にも重なったケーキが暴力によって引き裂かれたかのようで、チタン合金の固定点の根元は蜘蛛の巣のような亀裂に覆われている。監視データが真実を明らかにしている。ロボットアームが1秒間に200回以上(携帯電話の最大振動の50倍に相当)振動すると、この重要な部品が崩壊し始めるのだ。

1.材料の組み合わせにおける先天的な欠陥

従来のカーボンファイバーとチタン合金の組み合わせには、3 つの致命的な損傷があります。

- 層間接着力:激しい振動を受けると、炭素繊維層間の接着力が 85 メガパスカル(鉄筋の強度に相当)から 51 メガパスカルに急激に低下し、40% 減少します。

- 振動増幅:200Hzの高周波振動は、ハンマーでガラスを連続的に叩いたときのように、静圧の3.2倍の破壊力を生み出します。

- 亀裂の伝播: チタン合金と炭素繊維の接合部では毎分 150 個の新しい亀裂が発生し、これは毎秒 2.5 個の亀裂が発生することに相当します。

2.3つの直接的な解決策

- Z方向カーボンナノチューブ補強:カーボンファイバー層間にカーボンナノチューブ補強メッシュを組み込むことで、接着強度を112メガパスカルに向上させ、従来の構造の2.2倍の強度を実現しました。これらのナノチューブの直径は人間の髪の毛のわずか1万分の1ですが、1平方センチメートルあたり10トンの引張力に耐えることができます。

- 3Dプリントアンカーポイント:レーザー3Dプリントを使用して樹根形状のチタン合金構造を製造すると、応力集中係数が4.7倍から1.8倍に増加し、コネクタにショックアブソーバーを設置するのと同等になります。

- インテリジェント緩衝材:接合部にシリコン粒子を含んだ緩衝接着剤を追加することで、振動エネルギーの 30% を吸収し、国際的に認められた振動試験基準に合格しました。

あなたの脊椎は密かに歪んでいませんか?

北京のリハビリセンターで訓練用ロボットが突然故障し、バイオニック脊椎ユニット部品が24時間以内に15℃の温度差に見舞われ、0.18ミリメートルの曲がり現象が発生しました。この目に見えない変形により、患者の歩行は2.3ミリメートルもずれ、医療安全のレッドラインである0.5ミリメートルを直接超えてしまいました。

1.3Dプリントチタン合金技術の比較

| パラメータ | 伝統工芸 | LSの新プロセス | 乗数を増やす |

| 残留応力 | 200 MPa | <5 MPa | 40回 |

| 24時間温度差変形 | 0.18 mm/m | 0.008 mm/m | 22回 |

| 伝送エラー率 | 4.7% | 0.9% | 5.2倍 |

| 人生 | 80万回 | 500万回 | 6.25倍 |

2. 3人の致命的な犯人

- 目に見えない張力: 3D プリント中に 600℃ の高温によって生じる内部張力は、同時に 20 台の車を引きずるのと同等です。

- 感温構造:温度が1℃変化するごとにゴムのように0.0035mm/m伸びます。

- エラーの増幅: 背骨の付け根の 0.05 mm の変形は、足の裏で 2.3 mm のオフセットになります。

3.LSの新技術が強力に反撃:

等方圧プレスプロセス:

金属部品を1200℃の高温で100MPaの静水圧で6時間処理します。この処理により、材料の残留応力は初期の200MPaから5MPaにまで減少し、微細欠陥はすべて除去され、材料密度が向上します。

精密温度制御システム:

プロセス全体には閉ループ温度制御システムが必要であり、温度変動は±3℃/h以内です。このシステムは、部品の表面と内部の温度勾配を17組の分散型熱電対でリアルタイムに監視し、軸方向温度差が15℃を超えないようにしています。

応力緩衝構造:

有限要素解析(FEA)設計に基づき、部品側面に蛇行溝構造が機械加工されており、溝深さ0.3mmと溝幅0.45mmの比率は、形状的には1:1.5です。ASTM E466疲労試験によって検証されたこの構造は、応力集中係数を2.7から1.2に低減し、従来の構造と比較して繰返し荷重寿命を3.2倍向上させます。

ハイブリッド材料がなぜ「裏切り者」になるのか?

2022年に業界を震撼させた衝撃的な訴訟事件では、ある消防ロボットが火災で故障し、炭素繊維チタン合金コネクタが熱水ミスト中で電食を示し、亀裂が発生した際に想定引張強度のわずか18%しか保持していなかったことが判明しました。検査の結果、接続インターフェースの腐食率は湿度の高い環境で760%増加しました。

混合物質の化学反応

| パラメータ | 裸の材料 | 加工材料 | 乗数を増やす |

| 腐食速度(mm/年) | 5.4 | 0.5 | 10.8 |

| 表面硬度(HV) | 320 | 4200 | 13.1 |

| 接着力(MPa) | 25 | 68 | 2.7 |

混合材料の失敗の3つの主な理由

1.電位差トラップ

炭素繊維がチタン合金と直接接触すると、両者の間に安定した電位差(ΔE=1.01V)が生じます。湿度60%を超える環境下では、この熱電対の腐食電流密度は0.15mA/cm²に達し、これは材料表面1平方メートルあたり年間2.3kgの金属損失に相当します。

2.塩水触媒

塩化ナトリウムを含む3.5%の消火水ミストは、腐食電流密度を実験室値の0.8 μA/cm²から6.1 μA/cm²に上昇させました(塩水噴霧試験データ、ISO 9227)。XPSによる分析では、塩化物イオンがチタン合金表面に体積膨張率27%の腐食生成物層を形成し、コーティングの剥離を引き起こしていることが示されました。

3.火災現場の高温は反応を加速させる

300℃の火災環境下において、チタン合金の降伏強度は830MPaから498MPaに低下しました(ASTM E8高温引張試験)。シンクロトロン放射CTスキャンでは、炭素繊維とチタン合金の界面における亀裂伝播速度が3倍に増加し、界面の残留応力が150MPaから480MPaに増加していることが示されています。

LSの3層保護システム

第1層:マイクロアーク酸化セラミックシールド

高電圧電気分解によりチタン表面に 30 ミクロンの保護層を構築します。

電圧は25Vから350V(保護強度14倍)に増加します。

α-Al₂O₃ セラミック相(モース硬度 9、ダイヤモンドに次ぐ硬度)を生成します。

破壊電圧は医療用チタン合金の14倍に達します。

プロセスパラメータ

| ステージ | 電圧(V) | 時間(分) | 電解質組成 |

| アーク放電 | 280 | 2 | ケイ酸ナトリウム+アルミニウム塩。 |

| 育つ | 350 | 25 | リン酸塩+ナノアルミナ。 |

| 穴のシーリング | 180 | 8 | 希土類セリウム溶液。 |

第2層:ダイヤモンドライクカーボンコーティング

プラズマ強化化学蒸着技術の使用:

2ミクロンのコーティングには、75%のsp³結合炭素(天然ダイヤモンドの構造に近い)が含まれています。

表面粗さはRa0.8μmから0.05μm(鏡面)まで低減されます。

摩擦係数は0.1(テフロンコーティングより20%低い)です。

第3層:ナノ遷移ブリッジ

応力緩衝材:弾性率勾配遷移(チタン合金 110GPa → TiN 600GPa → コーティング 900GPa)。

化学的分離: ASTM G36 規格によって検証され、塩化物イオンの透過性が 98% 削減されます。

機械的噛み合い:界面結合力は68MPa(通常のコーティングの2.7倍)に達します。

測定された保護効果

3 つの極端なテストを通じて:

1000 時間の塩水噴霧:腐食深さはわずか 0.05 mm (素地 5.4 mm)。

熱衝撃テスト: 80℃ ↔ -20℃ の 500 サイクルでひび割れなし (ISO 28706 規格を大幅に上回る)。

動的負荷: 20MPa の交互負荷 100,000 サイクルでコーティングの完全性は 99.3% です。

軽量設計がロボットをダメにしていませんか?

2023年、米軍は特定の外骨格ロボットを装備リストから除外する禁止令を発令しました。そのバイオニック脊椎ユニット部品が行進中に致命的な共振を引き起こし、兵士12名が腰椎疲労骨折を負いました。分解調査の結果、重量を35%削減するために設計されたハニカム構造の内部部品が特定の歩行周波数で激しく振動し、振幅が通常の11倍にまで上昇したことが判明しました。

二重防御システム

1.最初の動き:制振合金

Mn-Cu-Ni-Fe記憶合金を使用しています(損失係数0.12→0.38、217%増加)。

背骨ユニットの主要節点には厚さ3mmの制振シートが埋め込まれています。

振動減衰率は15%から68%に向上します(ISO10846規格検証)。

2.第2段階:周波数領域応答に基づく構造最適化

共振ピーク除去:危険な周波数帯域(1.5~2.5Hz)の振動応答を92%低減します。

応力再分配:最大応力値は586MPaから138MPaに圧縮されます。

重量の再調整:最適化後、重量はわずか 8% 増加しましたが、振動耐性は 23 倍に向上しました。

3.測定データの比較

| 索引 | 古いデザイン | 新しいデザイン | 改善範囲 |

| 共鳴リスク確率 | 100% | 8% | ↓92% |

| 振幅 | 3.3mm | 0.26mm | ↓92% |

| 人生 | 80000回 | 150万回 | ↑1775% |

| 腰椎への衝撃力 | 2300N | 480N | ↓79% |

この技術は、軽量化とは単に重量を減らすことではなく、強度、剛性、そして減衰のバランスをとることであることを証明しています。バイオニック脊椎ユニットパーツが人間の脊椎のように振動を賢く分散させることを学習すれば、ロボットはまさに戦士にとって第二の骨となることができるでしょう。

軍用グレードの技術がバイオニックフレームをどのように救うのか?

ある医療用ロボットのバイオニック形状は、毎秒2Hzという微小な振動によって、機械関節の振幅が4倍に増加したことがありました。エンジニアたちは、原子力潜水艦のソナーブラケットの振動を減衰させる技術をそのまま転用したのです。

1.マンガン銅記憶合金中間層

バイオニックスパインユニットには0.8mm厚のマンガン銅合金板が固定されており、損失係数は一般材料の0.08から0.35に向上し、振動エネルギー吸収率は337%向上します。また、この合金は30℃の温度差範囲内で安定した減衰性能を発揮し、人間の歩行周波数1.8~2.2Hzの共振リスクを完全に回避します。

2.ハニカム流体複合構造

磁気粘性流体をチタン合金のハニカム孔に注入し、2000ガウスの磁場を用いて流体の粘度をリアルタイムで制御します。振動減衰率は12%から67%に飛躍的に向上し、危険周波数2.5Hzでは振幅抑制率は91%に達します。

3.宇宙グレードの耐錆性

宇宙ステーションの太陽電池翼ヒンジの真空コーティングプロセスを近距離宇宙で再現し、ナノレベルの保護を実現。

(1)イオン衝撃洗浄

5kVの高電圧アルゴンイオンを使用してチタン合金の表面を30分間照射し、汚染物質の99.99%を除去し、表面エネルギーを72mN/mまで増加させて、ASTM B481の要件に従って最高の清浄度を実現します。

(2)グラデーションコーティング構造

第一層は50nmの窒化チタンを基材としてコーティングされており、硬度は2500HVに達します。第二層は2μmのダイヤモンドライクカーボン膜でコーティングされており、摩擦係数は0.08まで低下します。コーティング結合力は68MPaで、一般的な電気めっきの2.7倍です。

(3)極限環境下での検証

2000時間の中性塩水噴霧試験により、耐食性が69倍向上しました。-180℃の液体窒素に100回浸漬した後、150℃のオーブンで極度の熱衝撃を受けた後も、コーティングは剥離しません。

軍事技術の次元縮小の波が押し寄せ、医療ロボットは超長時間待機の時代へと突入しました。原子力潜水艦の深海耐圧の知恵と宇宙ステーションの真空耐腐食技術が融合することで、 バイオニックフレームの耐用年数は2年から8年へと劇的に延長されます。

まとめ

バイオミメティック欠陥の 90% が材料インターフェースの目に見えない戦場を指し示す場合、 LS 航空宇宙グレードの熱間静水圧プレス技術を選択することが不可欠になります。1200 ℃ の高温と 100 メガパスカルの高圧を使用して、チタン合金の残留応力を 200 メガパスカルから 5 メガパスカル以下に圧縮し、5 年生存率を 86.8% から 97.3% に大幅に向上させます。

かつて衛星の精密部品を安定化させるために使われていたこのプロセスは、疲労寿命を8倍に延ばしただけでなく、バイオミメティクスの本質は骨の形態を再現することではなく、進化によって築かれた生存論理を解読することにあることを教えてくれました。

📞 電話番号: +86 185 6675 9667

📧 メールアドレス: info@longshengmfg.com

🌐 ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーがLongshengネットワークを通じて提供する性能パラメータ、幾何公差、特定の設計特徴、材料の品質および種類、または製造技術は、いかなる形であれ、その正確性、完全性、または有効性を保証するものではありません。これは購入者の責任です。これらの部品の具体的な要件を判断するには、部品の見積もりをご依頼ください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大量カスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com