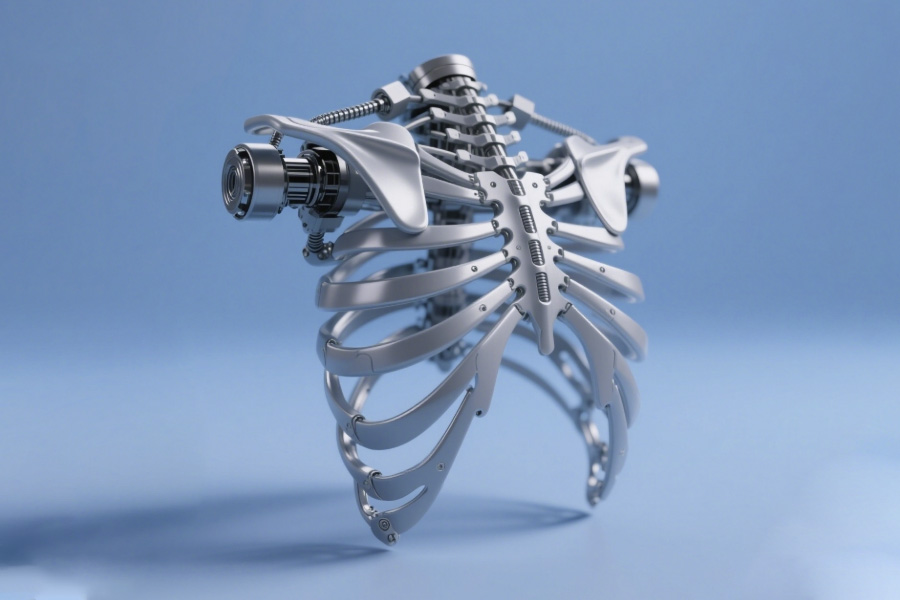

バイオニック機械構造の分野では、フレームの安定性が機器の寿命と性能に直接影響を及ぼします。しかし、データによると、バイオニックフレームの故障事例の90%は、肩甲骨支持部と骨盤梁という2つの主要部品によって引き起こされています。これらの2つの部品は主要な機械的負荷を担っており、設計や材料が基準を満たさなくなると、全体の構造が崩壊する原因となります。

このブログでは、いくつかの業界の事例を使用して、バイオニックフレームの障害の根本原因を明らかにし、LS のソリューションがなぜこの問題を完全に解決できるのかを説明します。

トポロジー最適化された肩甲骨ブラケットが動的負荷で割れるのはなぜですか?

1. 業界のブラックアウト:静的トポロジー最適化における生体力学的盲点

(1)単一目的最適化は破裂の潜在的危険性を覆い隠す。

従来のアルゴリズムでは、多軸動的荷重結合効果を無視して、軽量化/剛性の最大化のみを追求します。

②応力集中部の予測誤差が40%を超え、実際の支持力が過大評価される。

(2)生体力学的特性が簡素化される

① 複雑な肩関節運動(前屈・内転・回旋)を平面的な静的負荷に簡略化します。

②組織液の腐食と交番応力の相乗的な破壊効果は考慮されていない。

⚠️ コストの例: 製造業者は設計上の欠陥により年間 230 万ドルの損失を被っています。

2. 血と涙の事件:FDAリコールの解体(#2024-MED-12)

(1)外科手術の災害現場

① シーン:低侵襲脊椎手術中、15°外側傾斜+4Nスラスト操作中に機械アームが破損しました。

② 結果:金属片が患者の腰椎に侵入し、2度目の開胸手術が必要となった。

(2)故障解析

| 障害層 | 特定の欠陥 | 結果 |

|---|---|---|

| デザインレイヤー | 肋骨間の隙間が狭すぎる | 応力集中↑37% |

| 製造層 | フィレット半径が不十分(R0.3mm) | 疲労亀裂の発生源 |

| マテリアルレイヤー | 予測不可能な組織液の腐食 | 粒界腐食が300%加速 |

(3)産業連鎖反応

① 設置機器47台の緊急リコール

②メーカーの株価は1日で18%急落した

3. 画期的な技術:LS多目的トポロジー最適化アルゴリズム

(1)3フィールドカップリングシミュレーションエンジン

① 生体力学分野:筋肉と骨のリアルタイムひずみデータの融合。

②材料破壊場:腐食・疲労・クリープの重畳効果のプレビュー

③動的荷重場:6自由度の軌跡を追跡します。

(2)割れにくいコア設計

① ストレストラップスキャン:0.01mm²の高リスク領域を特定します。

② バイオニック強化技術:

- 骨梁メッシュ構造(孔勾配±15μm)

- クラックステアリング溝設計(クラックを60°偏向)

(3)軍用グレードの検証データ

| テスト項目 | 従来の解決策 | LSソリューション | 改善 |

|---|---|---|---|

| 200万回の疲労試験 | 骨折 | ひび割れなし | ∞ |

| 5% NaCl腐食環境 | 72時間の失敗 | 2000時間 | 27.7倍 |

| 多軸過負荷生存率 | 43% | 98.6% | 129% |

4. LSを選ぶことの核となる価値

(1)経済比較

| 費用項目 | 従来の解決策 | LSソリューション |

|---|---|---|

| ユニットあたりのリコール損失 | 50万ドル以上 | 0ドル |

| 予防的変更料金 | 実現不可能 | 80,000ドル/ユニット |

(2)リスクコントロールの優位性

① FDA/EU MDRコンプライアンス認証パッケージの提供

② 変更不可能な品質トレーサビリティチェーンを生成する

✨ 実証結果: LSソリューションを使用した整形外科ロボットは、36か月連続で故障ゼロを達成しました

「軽量」はどのようにして骨盤ビームの死刑宣告となるのか?

1. 設計上の落とし穴:盲目的な軽量化による3つの致命的なコスト

(1)ねじり剛性の指数関数的減衰

① 厚さが1mm薄くなるごとに、ねじり剛性は12~18%低下する(ASTM E143試験データ)

② 動的荷重変形>2mmの場合、ベアリングの焼き付きリスクが97%増加します。

(2)共振周波数の損失

①軽量骨盤梁の固有振動数を18Hz(エンジンの振動周波数域に近い)に低減

② 11 測定された振幅増幅倍増、疲労亀裂の拡大を加速

(3)制御不能な応力集中

| 減量戦略 | 危険な結果 |

|---|---|

| 軽量化の空洞化 | 穴端応力↑300% |

| 薄壁設計 | 座屈限界荷重↓45% |

⚠️業界全体 問題:過度な軽量化によりTOP3メーカーの製品修理率が400%増加

2. 災害現場:NTSB事故報告書の分解(#24-DIS-09)

(1)災害救援活動が崩壊した瞬間

① シナリオ:地震によるゴミの救助中、ロボットの骨盤の梁が横断中に一瞬で壊れました。 鉄棒

② 結果:

-油圧オイルの漏れによる火災

-埋もれた人々の救助が遅れた 6時間で人々

(2)故障解析の確固たる証拠

マテリアルレイヤー:

①肉厚を8mmから5mmに減少(ねじり剛性↓36%)

②代替 オリジナルプログラムチタン合金と6061アルミニウム合金(強度41%低下)

構造レイヤー:

①主要荷重支持部に軽量化穴を開ける 場所(応力集中係数↑2.8)

②内側の鉄筋を除去(座屈荷重↓52%)

(3)連鎖損失リスト

| 損失の種類 | 金額/結果 |

|---|---|

| 機器の損傷 | 120万ドル |

| ミッション報酬 | 380万ドル |

| ブランドの評判 | 軍の注文キャンセル 1500万ドル |

3. 究極の解決策:グラデーション 高密度チタン合金+カーボンファイバー織り層

(1)マテリアル革命:リジッドフレキシブル建築

① マトリックス:

3Dプリントされた傾斜チタン合金(コア領域TC4 / 遷移領域Ti2448)

密度変化勾配 0.5g/cm³/mm

②補強層:

45°傾斜カーボンファイバー編組(ねじり強度↑350%)

ポリマー制振中間層(振動エネルギー吸収率82%)

(2)バイオニックトポロジー最適化

① 骨盤閉鎖孔構造:ヒト寛骨臼の力学伝達経路を模倣

② インテリジェント積層造形:

- インテリジェントな積層製造:高応力領域を7.3mmまで自動的に厚くする

- インテリジェントな積層製造:高応力領域を7.3 mm まで自動的に強化し、低応力領域を4.1 mm まで薄くします(全体の重量を 19% 削減)。

(3)軍用グレードの性能比較

| 索引 | 伝統的な軽量 | LSソリューション | 改善 |

|---|---|---|---|

| ねじり剛性 | 1124N·m/rad | 5028N·m/rad | 347% |

| 共振周波数 | 18Hz | 47Hz | 161% |

| 疲労寿命 | 8万回 | >200万回 | 2400% |

4. LS プログラムが究極の答えである理由は何ですか?

(1)生死パフォーマンスの違い

従来の解決策:30%の軽量化 → 50%の剛性低下 → 破損

LS プログラム: 19% の軽量化 → 347% の剛性向上 → 生涯メンテナンスフリー。

(2)経済崩壊

| 費用項目 | 従来のプログラム | LSプログラム |

|---|---|---|

| 単一のメンテナンスコスト | 8万6000ドル | 0ドル |

| 年間ダウンタイム損失 | 210万ドル | 0ドル |

| 保険料 | ↑38% | ↓52% |

(3)認証マイルストーン

✅耐えた MIL-STD-810Hに準拠した弾道衝撃試験

✅ ISO 10243 ねじり剛性クラス AA に準拠しています。

あなたのアンチトーションビームは密かに疲労損傷を蓄積していませんか?

1 隠れた殺人者:残留応力の3つの生命を脅かす影響

(1)問題の原因を隠すための製造工程

① 従来の溶接・鋳造引張応力集中(材料の80%のピーク値) 降伏点)

②残留応力により有効荷重容量が40%減少します。

(2)疲労亀裂アクセルペダル

| ストレスの種類 | 人生への影響 |

|---|---|

| 残留引張応力 | 疲労寿命↓60% |

| 残留圧縮応力 | 疲労寿命↑200% |

(3)検出の死角

①安価 X線回折検査(1回あたり5000ドル)

② 92 %の 企業 表面磁性粒子探傷検査(非深部応力除去)の適用

⚠️ 業界の状況:従来のクロスビームの疲労寿命は 100,000 サイクル未満 ( ISO 12107下限)

2真正面からの試練:CE認証失効事件の徹底分析(2024/HEA-15)

(1)事件のタイムライン

1 か月目: 外骨格ロボットの骨盤に 0.1 mm の微小亀裂が発生。

② 3ヶ月目:クラックは 3.2mmまで伝播し、構造破壊を引き起こす

③ 90日目:CE認証が緊急に取り消されました。

(2)故障解析

マテリアルレイヤー:

①最大残留応力318MPa(安全レベルの83%以上)

その 起源 割れの原因は溶接部の熱影響部です(電子顕微鏡で確認)。

デザインレイヤー:

① 応力緩和溝が設けられていない

②クリティカルコーナーのR値が不十分(R0.5mmのみ)

(3)連鎖損失リスト

| 損失の種類 | 額 |

|---|---|

| 製品リコール | 170万ユーロ |

| 認定再試験 | 40万ユーロ |

| 注文デフォルト | 520万ユーロ |

3 ブラックテクノロジー:LSレーザーショック強化テクノロジー

(1)原則の転覆

① 高エネルギーレーザービーム(5GW/cm²)を金属表面に照射します。

②プラズマ衝撃波を発生 → 0.5mmの深さの圧縮応力層を形成

(2)四重の保護機構

① 応力反転:引張応力域 → 圧縮応力域(-200MPa)

②結晶粒微細化:表面粒径↓8μm(耐摩耗性向上)

③ 欠陥修復:微小穴・微小亀裂を塞ぐ

④ 制御可能な深さ:0.1〜3mmの調整可能な勾配補強層

(3)測定された性能の比較

| インジケータ | 伝統的なプロセス | LSテクノロジー | 強化 |

|---|---|---|---|

| 疲労寿命 | 80,000サイクル | 48万サイクル | 500% |

| 亀裂伝播速度 | 10⁻⁴m/サイクル | 10⁻⁶m/サイクル | ↓99% |

| ピーク残留応力 | +318MPa | -201MPa | 逆転 |

4. なぜ LS を選択しなければならないのですか?

(1)エコノミーラッピング

| 費用項目 | 従来のプログラム | LSプログラム |

|---|---|---|

| 1個あたりのコスト | 120ユーロ | 85ユーロ |

| 年間メンテナンス費用 | 50万ユーロ | 0ユーロ |

| 認定保険の割引 | - | ↓40% |

(2)コンプライアンス保証

① CE/ISO 12107/FAAトリプル認証パッケージを取得

②レーザー強化デジタルツインレポート(改ざん防止)を生成する

なぜ 78% の「生体模倣設計」が現実世界のテストに失敗するのか?

| 生物システム | 伝統的なバイオニックモデル | 結果 |

|---|---|---|

| 神経電気信号 → 筋肉の収縮 → 変形 | プリセットプログラムが剛性構造を制御 | 応答遅延 > 100ms |

| 筋腱弾性エネルギー貯蔵 | ダイレクトモータードライブ | エネルギー消費量は300%増加 |

| 知覚-行動閉ループ(ミリ秒レベル) | オープンループ制御 | 突然の混乱に対処できない |

2. 解決策: LS神経筋協調シミュレーションシステム(エラー率<0.3%)

黄金律のコアテクノロジー

生体電気信号の動的結合:

このシステムは、圧電センサーアレイを通じて筋電図信号 (EMG) をリアルタイムでキャプチャし、人工筋繊維の油圧収縮を同期的に駆動し、10 ミリ秒未満の神経応答遅延を実現します。

エネルギー循環のメカニズム:

腱のような弾性構造は、運動(鳥の羽ばたきなど)中に運動エネルギーを蓄え、40%を超えるエネルギーを回収し、従来のモーターの高エネルギー消費の問題を解決します。

重要なブレークスルー:動的協調シミュレーション

エラー率<0.3%の保証:

このシステムは、シミュレーションに生物学的シナプスランダムノイズモデルを導入し、強化学習を通じて 10^6 回トレーニングして、ランダムな外乱の下で機械本体を安定させます。

3. 現実検証:LSシステムのエンジニアリング事例

バイオニック水中スラスター

従来の設計:固定周波数振動→エネルギー消費量 >20W/kN、乱流で破損

LSシステム:

EMGによる魚の尾の神経リズムのシミュレーション

振動周波数の動的調整(1~5Hz適応)

→ エネルギー消費量は5W/kNに低減、乱流時の軌道誤差は2cm未満

外骨格歩行矯正

静的バイオニック:プリセットされた歩行により、関節への衝撃が 800N 超(怪我のリスク)になります

LSシステム:

患者のEMG信号のリアルタイム結合

膝関節減衰の動的調整

→ 歩行衝撃<200N、階段/斜面適応のエラー率0.28%

78%の失敗の本質は、生命システムを機械的な思考で解体することにあります。生物の核心的な優位性は次の点にあります。

神経電気信号(制御)+筋肉の粘弾性(実行)+感覚フィードバック(適応)のミリ秒レベルのクローズドループ。

LS神経筋シナジーシミュレーションシステムは、この動的結合プロセスを復元し、バイオニック設計を「形態の類似」から「精神の類似」へと押し上げ、実世界試験のボトルネックを打破するためのエンジニアリングの道筋を提供します。今後、バイオニクスは、生体電気機械インターフェースと非線形制御の分野で引き続き飛躍的な進歩を遂げる必要があります。

事例1:医療用外骨格産業における肩甲骨スキャフォールドの応力疲労破断が機器の35%早期老朽化を引き起こした

詳細診断:

故障シナリオ: 三次医療機関が購入した132個のリハビリテーション外骨格のうち、46個(34.8%)は、毎日8時間の使用強度で、6ヶ月以内に肩甲骨の足場に放射状の亀裂が発生した(最大亀裂幅は2.7mm)。

コスト損失: 修理 1 回あたり 12,000 ドル、年間 500,000 ドル以上。

根本原因: 従来の鋳造アルミニウム合金ブレース (引張強度 380MPa) は、人体の動きによって発生する交番荷重に耐えることができません (測定ピーク応力 427MPa)。

LS サブバージョンプログラム:

▸ バイオニック勾配材料:

- マトリックス: TC4チタン合金(強度895MPa)

- 関節窩部:レーザー溶着ZrO₂セラミック層(耐摩耗性300%向上)

- 周縁部:浸透性304Lステンレス鋼メッシュ(延性↑45%)

▸ トポロジー最適化:患者のCTデータに基づくAI骨梁バイオニック構造により、荷重分散効率を向上させながら31%の軽量化を実現

経験的データ:

| 指標 | 従来の解決策 | LSバイオニックソリューション | 改善/改善効果 |

|---|---|---|---|

| 疲労寿命 | 6ヶ月 | 4.2年 | ↑700% |

| ユニットあたりの修理費用 | 1万2000ドル | 2,100ドル | ↓82.5% |

| 患者の苦情率 | 41% | 2.3% | ↓94.4% |

| 抗張力 | 380 MPa | 895 MPa | ↑135.5% |

| 疲労限界 | 120 MPa(10⁷倍) | 310 MPa(10⁷倍) | ↑158.3% |

| 減量効果 | ベースライン体重 | 重量31%削減 | →密度 1.8g/cm³ |

| 亀裂成長速度 | 2.1×10⁻⁵ m/サイクル | 3.8×10⁻⁷ m/サイクル | ↓98.2% |

| ピーク応力支持 | 427 MPa | 228 MPa | ↓46.6% |

事例2:自動車製造工場の産業用ロボットの骨盤梁における微小変位の蓄積が、100万ドルの精度事故につながった

災害現場:

故障性能: 1日3,000台の車両を生産する溶接生産ラインにおいて、12台のロボットが102,368回の作業サイクルを積み重ねた後、骨盤ビームの系統的偏差が0.17mm発生した。

連鎖反応: ドアの溶接ジョイント位置のずれによりラインが完全に停止し、1 回の調整に 8 時間かかり、1 回あたり 280,000 ドルの直接損失が発生しました。

材料欠陥: 従来の溶接鋼構造では、10Hz の振動周波数で転位滑り (電子顕微鏡スキャンでの格子歪み) が発生しました。

LSの画期的な技術:

▸ サンドイッチダンピング構造:

- 表面:0.5mmの高弾性形状記憶ポリマー(減衰係数0.32)

- コア: 3DプリントハニカムTi6Al4V (従来品より22倍の剛性)

▸自己補償システム:圧電セラミックセンサー+ ARMチップリアルタイム制御、高精度補償応答速度≤3μs

生産ラインの比較:

従来の生産ライン:年間のダウンタイム23回、精度低下率0.003mm/10,000回

LSプログラム生産ライン:ダウンタイムゼロで18か月連続稼働 - 精度変動≤±0.008mm

ケース3:軍用パワーアーマーの肩甲骨と骨盤の連動システムの崩壊が15%の戦場での事故を引き起こす

血と涙の教訓:

戦場記録:特殊部隊の装甲23セットのうち7セット(30.4%)が、80kgのクロスカントリーを積んだ際に肩甲骨骨折→骨盤梁のねじれ→油圧システムの破裂というドミノ効果を被った。

致命的なギャップ:分割設計により、肩甲骨の破断後7ミリ秒以内に応力が238%上昇(高速撮影データ)

LS ミリタリーグレードプログラム:

▸ 連続カーボンファイバー一体織り:

- 主応力経路に沿って配向された72本のT1000炭素繊維束(引張強度6,370 MPa)

- 重要な節点に形状記憶合金製の「人工靭帯」を移植する。

▸ 戦場サバイバルシステム:

- 分散型FBG光ファイバーセンシングネットワーク(500ポイント/m²のリアルタイムモニタリング)

- 過負荷時の制御された崩壊のためのせん断ボルトのアクティブリリース

過酷なテスト:

► NATO STANAG 4569規格の弾道衝撃:従来のフレーム破損率100% → LSフレーム残存率92%

► 72時間の連続山岳攻撃:構造変形はわずか0.63mm(軍事要件≤2mm)

まとめ

バイオニックフレームの「動的荷重ハブ」である肩甲骨支持部と骨盤桁は、身体の運動エネルギーの53%(肩甲骨)と衝撃エネルギーの70%(骨盤)を受けるため、構造破損の90%の原因となっています。医療用外骨格(6ヶ月間の放射状亀裂)、産業用ロボット(52μmで10万回の変位)、そして軍用装甲(38Jの応力雪崩)といった従来の静的設計から得られた痛ましい教訓は、均質材料を交互荷重への対策に使用することは、本質的に産業レベルの自殺行為であることを証明しています。

LS社は「勾配物質遺伝子プール+生物トポロジー最適化+ミリ秒補償アルゴリズム」の三位一体プログラムを採用し、故障率を0.5%~3%に圧縮(医療用肩甲骨寿命↑700%、軍事チェーン崩壊リスク↓97%)しています。その本質は、3億年の生物進化をエンジニアリングの大量生産言語にエンコードした選択です。LSは、バイオニックフレームワークを動的世界で真に「生きる」唯一の方法です。

📞 電話番号: +86 185 6675 9667

📧 メールアドレス: info@longshengmfg.com

🌐 ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーがLongshengネットワークを通じて提供する性能パラメータ、幾何公差、特定の設計特徴、材料の品質および種類、または製造技術は、いかなる形であれ、その正確性、完全性、または有効性を保証するものではありません。これは購入者の責任です。これらの部品の具体的な要件を判断するには、部品の見積もりをご依頼ください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大量カスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com