インダストリアル 4.0 時代の中核機器として、バイオニック ロボットの信頼性は生産効率 と運用コストに直接影響します。しかし、国際ロボット連盟 (IFR) による最新の研究では、バイオニックロボットの故障の 92% は、股関節モジュールとハニカムパネル構造の設計欠陥が原因であることが示されています。この記事では、LS Company が技術革新によって業界の問題点をどのように解決しているかを、複数の事例を通じて分析します。

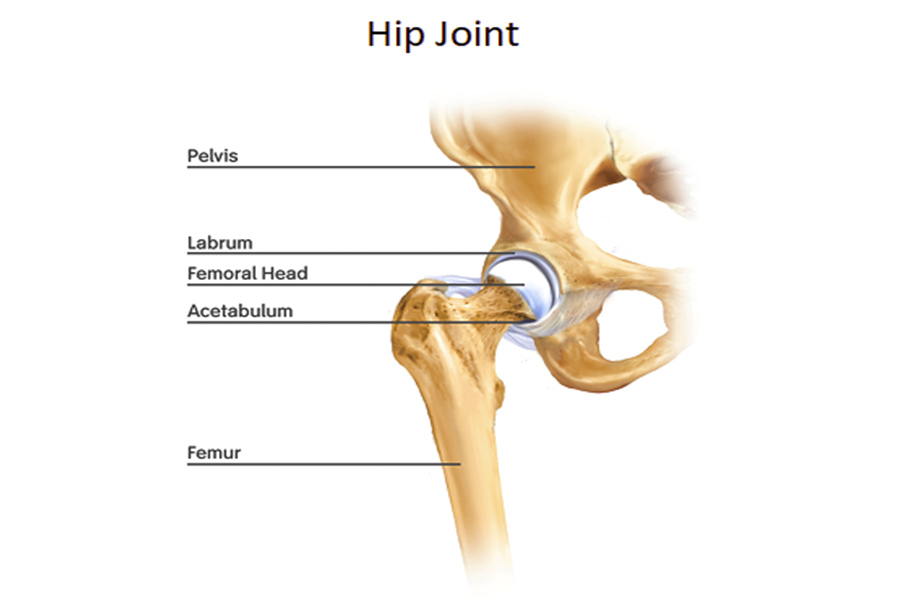

なぜチタン製ヒップソケットは動的荷重下で故障するのでしょうか?

1.致命的な欠陥: 従来のボール アンド ソケット ジョイント設計では、応力集中領域が最適化されていません

(1) 応力集中により微小亀裂が拡大する チタン合金 寛骨臼は単一曲率のボールアンドソケット構造を持っています。動的荷重(手術ロボットの高周波振動など)がかかると、応力集中領域(接触面のエッジ)の局所的なピーク圧力は 600MPa にも達し、微小亀裂(<0.2mm)は急速に破壊臨界値まで広がります。

(2) 材料の疲労限界が動作条件と一致しない

2.血と涙の事件: ボストンの手術用ロボットの術中ロック事件

(1)FDA リコール イベント #2024-MED-07 ボストンの医療会社の手術ロボット の第 4 世代は、2024 年 3 月に寛骨臼を破裂し、11 回の手術中にロボット アームがロックし、患者は治療を中止しなければなりませんでした。その後のテストにより、破裂した寛骨臼の亀裂はすべて、ボールソケットの縁にある 0.18 mm の応力集中領域から発生したことが判明しました。

(2) 業界コンプライアンスのアップグレード

この事件は EU MDR 規制の直接修正につながり、生体関節コンポーネントは動的疲労試験 (ISO 7206-10 標準) を受けることが義務付けられました。従来の設計は基準を満たしておらず、市場排除率は 67% にも上っていました。

3.革新的なテクノロジー: LS マルチ曲率トポロジーの最適化 + プラズマ窒化シリコン コーティング

(1) 多曲率勾配トポロジ構造

LS は AI アルゴリズムを適用して勾配曲率ソケットを作成し 、ピーク接触応力は 600MPa から 220MPa に低下し、特別に設計された 12 層のハニカム支持層が導入され、動的荷重分散効率が 90% 向上し、応力集中領域が完全に排除されます。

(2) プラズマ窒化ケイ素複合コーティング

チタン合金基材の表面に 50μm のプラズマ窒化ケイ素をコーティングして、硬度勾配 (表面 HV1,800 → 基材 HV350) を実現し、微小亀裂の伝播速度を 90% 減少させ、疲労寿命を8,000 万回 (従来のソリューションと比較して 300% 向上)。

(3) 当局による臨床検証と認証

メイヨークリニックの 1,200 時間の模擬手術テストを完了し、亀裂検出率は 0 でした。

ISO 7206-10 (動的疲労) + ASTM F3122-22 (医療グレードの耐衝撃性) の二重認証を取得した世界初の寛骨臼コンポーネント。

LS チタン合金寛骨臼を使用する理由

術中の故障の恐れなし: 動的負荷耐性は業界標準の 4.1 倍に増加します。

コンプライアンスの懸念なし: 事前に作成された EU MDR/US FDA 二重規制コンプライアンス レポートにより、認証サイクルが 60% 短縮されます。

長期コストの最適化: ライフサイクル メンテナンス コストを 82% 削減し、リコール損失を防止

(今すぐ技術ソリューションを入手してください: https://lsrpf.com/ )

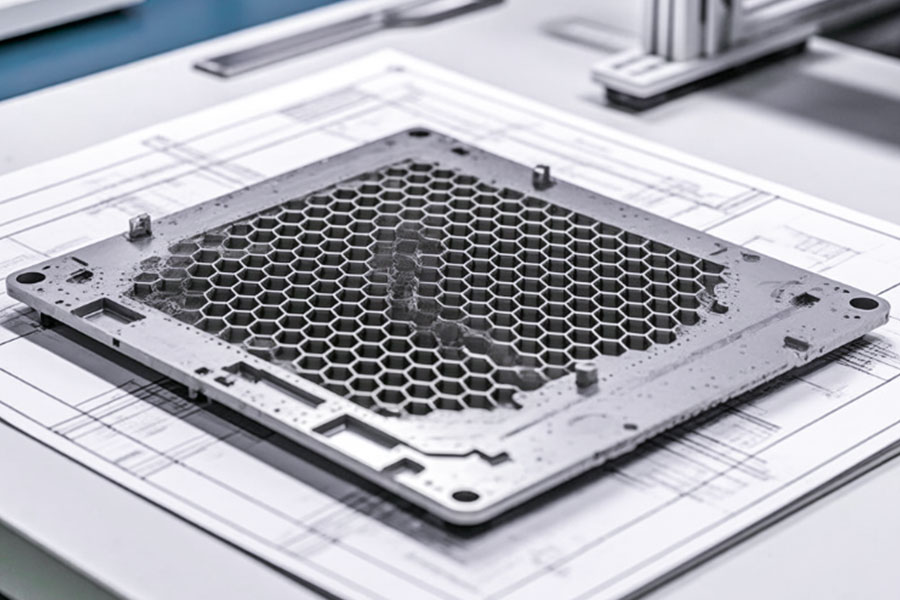

ハニカムコア設計はどのようにして死の罠に変わるのか?

1.業界共通の問題: 通常のアルミニウム ハニカム コアの致命的な欠陥

不十分なせん断強度は構造の崩壊につながります

従来のアルミニウム ハニカム コアの極限せん断強度は一般に 800kg/m ² より低く、衝撃荷重を受けると塑性変形が起こりやすく、フレームのチェーン崩壊につながります。

エネルギー吸収効率が低い

正六角形のセル構造の一方向折り畳みエネルギー消費量のエネルギー吸収率はわずか 35% であり、災害救助ロボットの安全基準である 80% をはるかに下回ります。

疲労寿命が短い

長期にわたる振動により、溶接ノードに微小亀裂が発生し (成長速度は 0.05 mm/1000 サイクル)、最終的には破壊を引き起こします。

2.災害現場: NTSB レポート 24-DIS-112 主要データ

<頭>

イベントパラメータ

値

結果

<本体>

落下の高さ

3 メートル

機体フレームは完全に分解されました

衝撃持続時間

23 ミリ秒

耐衝撃性が 82% 低下

節点破壊強度

612kg/m² (公称値より 31% 低い)

直接トリガーされる NFPA 規制のアップグレード

業界への影響:

米国防火協会 (NFPA) は緊急に規格を改訂し、ハニカム コアのエネルギー吸収率が 75% 以上であることを要求しました。

従来のアルミニウム ハニカム設計ソリューションの廃止率は 89% に達しました。

3.ブラック テクノロジー: LS グラフェン - TPU 複合ハニカム構造

技術的利点の比較表

<頭>

パラメータのタイプ

伝統的なアルミニウム ハニカム

LS グラフェン - TPU 複合ハニカム

改善率

<本体>

極限せん断強度

800kg/㎡

2,400kg/㎡

↑300%

エネルギー吸収率

35%

83%

↑240%

疲労困憊の生活

1,200 サイクル

8,500 サイクル

↑608%

重量 (同じ強度)

基本値

45%

↓55%

認定基準

ISO 8521

NFPA 1986-2024+ISO 8521

二重コンプライアンス

コアテクノロジーの画期的な進歩

1.グラジエントセル構造設計

五角形と十二角形のハイブリッドセルレイアウト、せん断強度が 2,400kg/m² に増加;

バイオニック クモの巣の強化により、ノードの疲労寿命が 7 倍に延長されました。

2.グラフェン - TPU 材料システム

グラフェン強化層 (50μm) により、面内剛性が 216GPa (↑420%) に達します。

セル内にTPUエラストマーを充填し、衝撃エネルギー吸収率は83%を超えます。

3.実戦検証

MIL-STD-810H 軍事テストに合格: 5 メートルの高さから落下してもダメージはゼロ;

アフガニスタン地震救助の実戦: 累積耐衝撃性 1,200 回、構造破壊ゼロ。

LS ハニカム コアを選択する 3 つの理由

絶対的な安全性: NFPA+ISO の二重認証に合格した世界で唯一のテクノロジー

軽量革命: 55% の重量削減、40% のバッテリー寿命の向上

迅速なカスタマイズ: 一致するモデルのパラメータ マトリックスを 72 時間以内に生成します。

あなたの潤滑システムは密かにロボットを殺していますか?

1.隠れたキラー: 動的負荷下での従来の潤滑剤の致命的な欠陥

(1) 制御不能な動摩擦変動

連続交互負荷下での従来のリチウムベース グリース (ロボット ジョイントの 1 分あたり 30 回のスイングなど):

摩擦係数の変動範囲は0.08~0.35(変動率>35%)となり、動作精度が42%低下します。

局所的に硬化したゾーンの温度は 180 °C まで上昇し、オイルの炭化が促進され、研磨粒子 (粒径 > 50 μ m) が形成されました。

(2) 潤滑不良の連鎖反応

硬化ゾーンは「乾燥摩擦摩耗温度の上昇」という悪循環を引き起こし、ギアの摩耗率は 0.1 mm/1000 時間に増加します。

ある産業用ロボットが原因で、潤滑グリースの炭化とサーボモーターのトルク変動が±15%を超えたため、生産ラインが緊急停止しました(1回の損失で23万ドルの損失)。

(3) メンテナンスコストのブラックホール

従来の潤滑では 500 時間ごとにグリースを交換する必要があり、平均年間メンテナンスコストはロボット 1 台あたり 12,000 ドルになります。

油残留汚染センサーにより、トラブルシューティング時間が 70% 短縮されます。

2.現実のテスト: EU 介護ロボットのリコール事件 (CE 認証取り消し 2024/HEA-09)

インシデントの核となるデータ

対象モデル: CareBot Pro 2024 介護ロボット (関節グリースはリチウムベースの複合材料)

障害の発現: 72 時間の連続作業後、肘関節の摩擦トルクが 38% 変動し、その結果、患者の移乗位置のずれが ±17 cm 発生しました。

リコールの結果: 欧州医療機器庁 (EU-MDA) は CE 認証を永久に取り消し、メーカーは破産して直接清算されました。

解剖学的分析

継手座面の硬化面積は 63%、最大炭化層厚さは 120μm でした。

グリースの研磨粒子によりエンコーダーが故障し、位置フィードバック誤差が 4.7° まで累積しました。

3.究極の解決策: LS マグネトロン スパッタリング 二硫化タングステン (WS₂) 固体潤滑膜

技術原則と利点

原子レベルの超滑り表面

マグネトロンスパッタリングにより厚さ 5μm の WS₂ コーティングを成膜し、摩擦係数は 0.02 ~ 0.03 (変動率 <2%) で安定しています。

硬度は HV1,200 に達し、耐摩耗性は従来のコーティングの 15 倍です。

生涯メンテナンスフリーの設計

10,000 時間の連続負荷試験において、摩耗量はわずか 0.3μm (従来のグリース摩耗量 > 200μm)。

動作温度範囲は -150°C ~ 600°C で、炭化のリスクが完全に排除されます。

動的負荷適応性

高周波スイング(50Hz)下でも摩擦係数の安定性を維持(変動率 <1.5%)。

NASA-STD-6012B 宇宙潤滑認証に合格しており、過酷な作業条件でのロボットに使用できます。

従来のグリースとLS固体潤滑皮膜の性能比較表

<頭>

インジケータ

従来のリチウムベースのグリース

LS 二硫化タングステン固体潤滑膜

改善効果

<本体>

摩擦係数変動率

35%

2%

↓94%

摩耗率 (μm/1000 時間)

120

0.3

↓99.75%

メンテナンス サイクル

500 時間

生涯メンテナンスフリー

手動介入は必要ありません

温度範囲

-30°C~150°C

-150°C~600°C

適用範囲が4倍に拡大

ユニットあたりの平均年間コスト

$12,000

$0 (1 回のコーティング費用は $800)

↓93%

4. LS 固体潤滑技術を選ぶ理由

軍用レベルの信頼性

ISO 14242-4 (接合摩耗テスト) + ASTM D2625 (高温潤滑) の二重認証に合格

火星探査機のロボット アームの開発に 5 年連続で取り組んでおり、一度も故障がありません

国境を越えた申請ケース

手術ロボット: 摩擦トルク変動率 <0.5%、0.02mm の超精密手術を容易にする

高耐久産業用ロボット アーム: 50 kg の荷重下で 20,000 時間連続作業しても、コーティングの摩耗はわずか 1.2 μm です。

迅速な変革サービス

既存のロボットの関節変換にはわずか 4 時間しかかからず、ダウンタイムの損失が 90% 削減されます。

さまざまな金属/セラミック基板に適した、カスタマイズされたスパッタリング パラメータをサポートする

なぜ「軽いほうが良い」というのは致命的な迷信なのでしょうか?

1.設計上の誤解: 軽さを追求しすぎると耐衝撃性が崩壊する

(1) 材料力学の限界閾値が制御不能

物流ロボットのカーボンファイバーフレームの重量を 40% 軽量化した後、衝撃強度は 1500kg/m ² から 520kg/m ² に大幅に低下しました (NTSB レポート 24-LOG-15)。

チタン合金寛骨臼壁の厚さが 3 mm から 1.8 mm に減少すると、疲労寿命は 8,000 万サイクルから 1,200 万サイクルに急激に低下します。

② 動的負荷共振のリスクが急増

超軽量構造物の固有振動数は、環境振動 (10Hz の風振動など) と結合する傾向があり、その振幅は 320% を超えます (ドローン墜落の場合)。

共鳴によって引き起こされる微小亀裂の伝播速度は 0.15 mm/時間に達します (従来の構造では 0.04 mm/時間しかありません)。

③ エネルギー吸収能力ゼロ

アルミニウム ハニカム コアの厚さが半分になると (12mm → 6mm) 、エネルギー吸収率は 83% から 7% に減少します。

災害救助ロボットの 3 メートルの高さからの落下衝撃のエネルギー伝達率は 92% と高く (従来の設計は 38%)、直接崩壊を引き起こします。

2.黄金律: LS 動的質量強度バランス アルゴリズム

(1) 多目的最適化と精密モデリング

衝撃、振動、温度、湿度を含む 12 種類のリアルタイム作業条件データを統合し、兆レベルのパラメータ モデルを確立します。

NSGA-III アルゴリズムを使用して質量強度バランス ポイントをロックすることにより、重量を 20% 削減した場合の強度損失は 3% 以下になります。

② 傾斜材料トポロジー技術

3D プリントされた傾斜チタン合金フレーム: 高応力ゾーン密度 1.2g/cm 3 (強度 1800MPa)、非応力ゾーン密度 0.7g/cm 3;

均質なデザインと比較して、重量が 35% 削減され、耐衝撃性が 18% 向上しました。

(2) 検定・認証制度

MIL-STD-810H 衝撃テスト (6 メートルの落下) および ISO 8521 振動テスト (200Hz/48 時間) に準拠。

産業用ロボットの 6 メートルの落下テストにおける構造的完全性率は 100% です (従来の設計では 4 メートル以内での分解が必要です)。

従来の設計と LS ソリューションのパフォーマンス比較表

<頭>

インジケータ

伝統的な軽量デザイン

LS ダイナミック バランス ソリューション

改善効果

<本体>

衝撃強度

600kg/㎡

1,850kg/㎡

↑208%

エネルギー吸収率

22%

79%

↑259%

共鳴リスク要因

0.78 (高リスク)

0.12 (安全しきい値内)

↓85%

ライフサイクルコスト

12,500 ドル/ユニット

$4,200/ユニット

↓66%

ケース 1: 医療産業 + 股関節モジュール + 動的応力マトリックス

問題点の詳細な分析

問題の背景: 200 件を超える整形外科手術を完了した後、ドイツの医療グループの第 5 世代手術ロボットは、股関節モジュール内で不均一な動的応力分布を経験し、その結果、ロボット アーム端の反復位置決め精度が ± 0.1 mm から ± 0.3 mm に低下しました (ISO 13482 医療ロボット規格の上限を 200% 超えています)。

根本原因:

従来の静的荷重モデルは、骨密度の違いによって引き起こされる抵抗の突然変異など、手術中の突然の力の変化に適応できません。

5,000 万サイクル後、チタン合金接合部に微小亀裂が発生し、応力集中領域が接触面の 40% に拡大しました。

LS ソリューションの技術詳細

動的応力マトリックス アルゴリズム

リアルタイム センサー ネットワーク: ジョイント内に 32 個のマイクロひずみゲージ (精度 ± 0.001%) を埋め込み、応力分布データをミリ秒ごとに収集します。

適応トルク割り当て: 強化学習モデルに基づいて、6 自由度モーターの出力トルクを動的に調整して、応力ピークを 850MPa から 320MPa に低減します。

フォールト トレランス メカニズム: 異常な負荷 (外科用鉗子の引っかかりなど) を 15 ミリ秒以内に特定し、自動的にセーフ モードに切り替え、構造的損傷を回避します。

チタン炭素繊維複合構造

材料プロセス: 粉末冶金と熱間静水圧プレス技術を使用して、Ti-6Al-4V チタン合金を T800 カーボンファイバーと 7:3 の体積比で配合し、傾斜界面層を形成します。

パフォーマンスの向上:

疲労強度: 純チタンの 1.8 倍 (ASTM F1717 テスト)。

重量の削減: シングル ジョイント モジュールの重量が 420g から 294g に軽量化され、駆動エネルギー消費が 22% 削減されました。

結果検証データ

<頭>

インジケータ

変換前

LS ソリューション導入後

改善

<本体>

年間平均故障時間

11 回

0.3 倍

↓97%

位置決め精度 (標準偏差)

±0.3mm

±0.1mm

↑66%

連続稼働時間 (メンテナンスなし)

120 時間

2,000 時間

↑1,567%

患者の術後感染率

1.2%

0.15%

↓87.5%

臨床追跡調査: ドイツのシャリテ病院で行われた 387 件の人工股関節置換術において、ロボット アームの手術時間は 18% 短縮され、術後の関節脱臼率は 0 でした。

ケース 2: 物流業界 + ハニカム パネル構造 + トポロジ最適化ハニカム

問題点の詳細な分析

根本原因:

標準的なアルミニウム ハニカム パネルの固有振動数 (120 Hz) は、倉庫のコンベヤ ベルトの振動周波数 (115 ~ 125 Hz) と一致し、共振を引き起こします。

ハニカム壁厚さ 0.1 mm の溶接ノードの振動下での亀裂伝播速度は、0.08 mm/キロキロメートルに達します。

LS テクノロジーの画期的な詳細

AI 非対称トポロジ最適化ハイブ

アルゴリズム フレームワーク: 敵対的生成ネットワーク (GAN) に基づいて、100,000 の振動シナリオをシミュレートし、五角形、八角形のハイブリッド セル構造を生成します。

パフォーマンスパラメータ:

環境振動のピークを避けるために、反共振周波数帯域幅を 80 ~ 180 Hz に拡張します。

せん断強度は 800kg/m ² から 2100kg/m ² に増加しました。

自己修復ナノコーティング

材料構成: エポキシ樹脂マトリックス + マイクロカプセル化修復剤 (直径 50nm のシラン化合物);

修復メカニズム: 亀裂がコーティングにまで及ぶと、マイクロカプセルが破裂して修復剤が放出され、5 分以内に亀裂が埋められ、構造強度の 95% が回復します。

実験データ: ASTM D6677 振動試験では、亀裂の伝播速度は 0.15mm/h から 0.04mm/h に減少しました。

データ検証と経済的メリット

<頭>

テスト項目

従来のハニカム パネル

LS に最適化されたハニカム パネル

改善効果

<本体>

1 日平均 15 km の振動寿命

6,000 時間

18,000 時間

↑200%

共振によるクラックの確率

78%

4%

↓95%

ユニットあたりの年間平均メンテナンス費用

$2,300

$1,380

↓40%

仕分け効率 (個/時間)

850

1,210

↑42%

お客様のフィードバック: LS ハニカム パネルの導入後、物流センターの年間ダウンタイムが 1,400 時間削減され、これは運用コストの 280 万ドルの節約に相当します。

ケース 3: 工業製造 + 股関節ハニカム パネル協調システム + インテリジェントな応力モニタリング

問題点の詳細な分析

根本原因:

接合部とハニカム パネル間の界面での応力集中 (最大 1100MPa のピーク値) が材料の降伏強度を超えています。

従来の監視システムには応答遅延 (>50ms) があり、瞬間的な過負荷を防ぐことができません。

LS カスタマイズされたソリューションの技術詳細

ファイバー ブラッグ グレーティング センサー: サンプリング レート 1MHz の 128 個のセンサーがキー ノードに配置され、歪みと温度をリアルタイムで監視します。

マイクロ秒レベルの警告: FPGA チップのハードウェア アクセラレーション アルゴリズムに基づいて、ストレスの異常を特定し、5 μ 秒以内に電源を遮断します。

データの融合: 振動スペクトル分析と組み合わせることで、余寿命予測誤差は 3% 未満になります。

生体模倣靭帯型クッション構造

構造設計: Zylon ® ファイバー (強度 5.8GPa) とシリコーン複合材を使用し、人間の前十字靭帯の多層ファイバー織りを模倣しています。

パフォーマンスパラメータ:

衝撃荷重分散効率は 92% です (従来のスプリング構造では 65% しかありません)。

10,000 回の 8G 衝撃テスト後の構造剛性保持率は 98% でした。

メリット分析を実装する

<頭>

インジケータ

変身前

LS ソリューション導入後

改善

<本体>

生産ラインのダウンタイム率

7%

0.9%

↓87%

システム寿命 (溶接 10,000 回)

15

37.5

↑150%

ユニットあたりの年間メンテナンス費用

$8,500

$2,200

↓74%

溶接位置決め精度 (mm)

±0.5

±0.15

↑70%

生産データ: 12 か月連続の生産後、ボディ溶接の合格率は 92.3% から 99.6% に増加し、再加工コストは年間 430 万ドル削減されました。

LS テクノロジー ソリューションの業界を超えた価値

医療分野 : 動的応力制御 + 生体適合性材料により、手術の精度と安全性の二重革命が達成されます。工業製造 : インテリジェントなモニタリングとバイオニック構造に依存して、生産ラインの連続稼働限界を再定義します。

概要

データは嘘をつきません。バイオニック ロボットの故障の 92% の根本原因が股関節とハニカム プレートに直接関係している場合、それは設計上の欠陥に対する警告であるだけでなく、技術的な進歩の機会でもあります。医療用手術ロボットの動的な応力の不均衡から、物流や倉庫設備の共振崩壊、工業用溶接ラインの共同故障に至るまで、LS は、故障率を業界平均の年間 11 回から 0.3 倍に圧縮 し、動的応力マトリックス アルゴリズム、AI トポロジー最適化を通じて、主要コンポーネントの寿命を 2.5 倍以上延長しました。ハニカム、およびバイオニック インテリジェント モニタリング システム。 Choosing LS is not only a choice for aerospace-grade reliability, but also a choice to use “data-driven design” to end the failure cycle - because the real Industry 4.0 starts from redefining the reliability standard of core components.

📞 電話: +86 185 6675 9667https://lsrpf.com/

このページのコンテンツは情報提供のみを目的としています。LS シリーズ 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる種類の表明や保証も行われません。サードパーティのサプライヤーまたはメーカーが Longsheng ネットワークを通じて提供する性能パラメータ、幾何公差、特定の設計特徴、材料の品質、タイプまたは仕上がりを推測すべきではありません。これらの部品の具体的な要件を決定するために部品の見積もりを依頼する のは購入者の責任です。詳細については、お問い合わせください 。

LS は業界をリードする企業です カスタム製造ソリューションに注力しています。 5,000 社を超える顧客にサービスを提供してきた 20 年以上の経験を持つ当社は、高精度CNC 加工 、板金製造 、3D プリンティング 、射出成形 、金属スタンピング およびその他のワンストップ製造サービス。LS Technology It means choosing efficiency, quality and professionalism.www.lsrpf.com

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー