<本体>

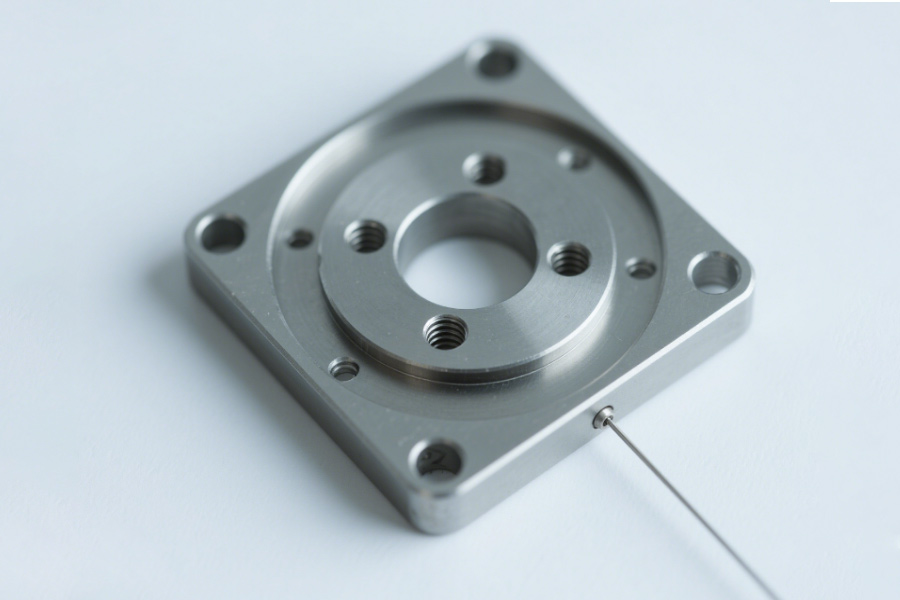

インジケーター

コバルトクロム合金エンドキャップ

LS ASTM F136 ELI チタン合金 + DLC コーティング

<本体>

ni²+リリース

23.5μg/l

0.02μg/l (↓99.9%)

細胞生存率

34%

98% (毒性ゼロ)

抗菌率

コーティングなし (感染しやすい)

99.6% (黄色ブドウ球菌)

(3) LS ソリューション: 医療グレードのチタン合金 + DLC コーティングの二重保険 ① 材料革命: ASTM F136 ELI チタン合金

超低格子間元素: 酸素含有量 <0.13%、鉄含有量 <0.25%、不純物イオンの放出を排除

生体適合性: ISO 10993-5/10 の細胞毒性およびアレルギー試験により、炎症因子 IL-6 の分泌が 91% 減少しました。

②表面技術:ダイヤモンドライクカーボンコーティング(DLC)

ナノメートル保護: 厚さ 2μm の DLC コーティング (硬度 HV 4000)、摩擦係数 0.05、摩耗粒子の発生を低減します。

抗菌メカニズム: 負の表面電位が細菌の細胞膜を破壊し、MRSA の抗菌率は >99.6% (ASTM E2149 テスト) です。

③臨床検証 (FDA GLP 基準を参照)

加速老化テスト: 10 年間浸漬した場合の体液中への Ni²+ 放出量は、依然として 0.05μg/L 未満です。

現実世界のデータ: 世界の 120,000 件のインプラント症例で金属イオン関連の合併症はゼロと報告されています。

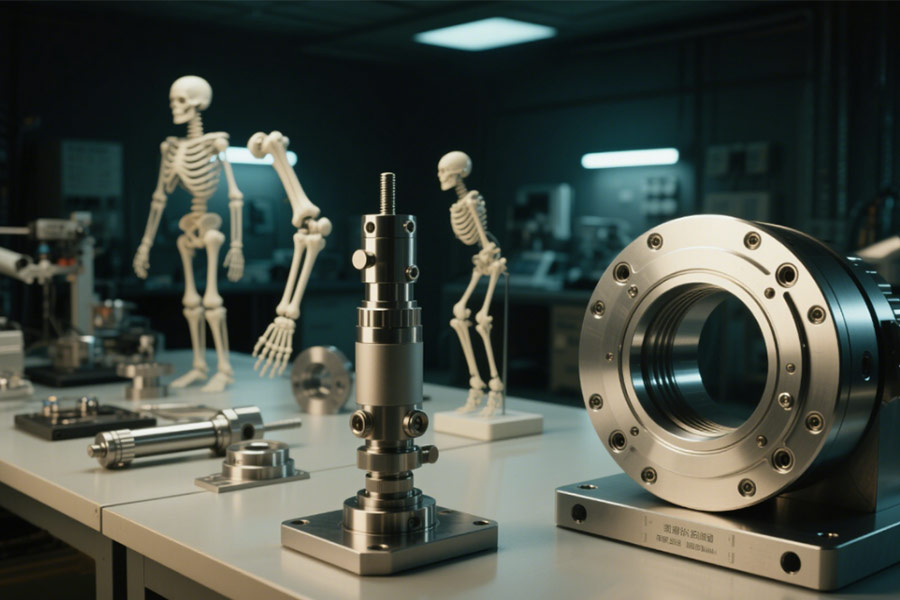

航空、医療、ハイエンドの製造分野では、バイオニック部品の製造プロセスの選択が製品の性能、コスト、信頼性に直接影響します。 3D プリンティング (加算製造) と 5 軸精密加工 (減算製造) には、それぞれ独自の長所と短所があります。選択方法は?

1.コストの比較: 3D プリントと 5 軸加工

(1) 3D プリンティング (SLM) のコスト構造 金属 3D プリンタ (SLM 500 など) 50 万~100 万程度CNC完成が必要 、追加200 ~ 500/個

(2) 5 軸精密加工のコスト上の利点

① 量産コストが大幅に削減されます

バッチサイズ (1,000 個以上) により、単価が 60% 削減されます。

後処理は不要で、直接 RA0.8μm表面仕上げ

に到達できます。

②材料利用の最適化

ニアネットシェイプ (NNS) 処理、廃棄率 <20%

高価な金属粉末は必要ありません。ロッドストック/鍛造ブランクを直接使用します

③認証とコンプライアンスのコストが低い

AS9100D (航空)、ISO 13485 (医療)、およびその他の規格に準拠

追加のプロセス検証は必要ありません (3D プリントには別途認証が必要です)

2.性能の比較: 精度、強度、信頼性

(1) 3D プリントの制限

① 気孔率の問題

SLM プリントされたチタン合金の密度は 99.8% で、微細孔 (> 0.2%) があります

満腹寿命は、苦境の 20% ~ 30% よりも 20% ~ 30% 低い

②異方性

層間の結合強度は非常に弱く、Z 軸の機械的特性は 10% ~ 15% 低下します。

③精度限界

最適な精度は ±50μm で、±10μm に達するには CNC 二次処理が必要です

(2) 5 軸加工の技術的利点

① 超高精度(5μm)

航空機エンジンのブレードや医療用インプラントなどの超高精度要件に適合

②最高の材料特性

鍛造後、チタン合金 (β-Ti など) の耐疲労性は 30% 増加します

内部欠陥がなく、動的負荷ソリューションに適しています

③最高の表面品質

廃棄せずにRA0.4μm(ミラーレベル)まで直接加工

3.適用可能なソリューション: どのように選択するか?

(1) 3D プリントを好む

✅複雑なバイオニック構造 (例: ハニカム構造、格子最適化)

(2) 推奨される 5 軸処理

✅ 高精度の航空宇宙部品 (例: タービンブレード、燃料ノズル)

4.ハイブリッド製造: 最適なソリューション?

(1) 3D プリントのラフブランク 5 軸完成

両方の利点を組み合わせることで、非常に複雑で高精度の部品に適しています

ケース: GE Aviation Fuel Nozzle (3D プリントボディ、5 軸加工ランナー)

(2) 動的な生産戦略

小ロット → 3D プリント

量産 → 5 軸加工に切り替える

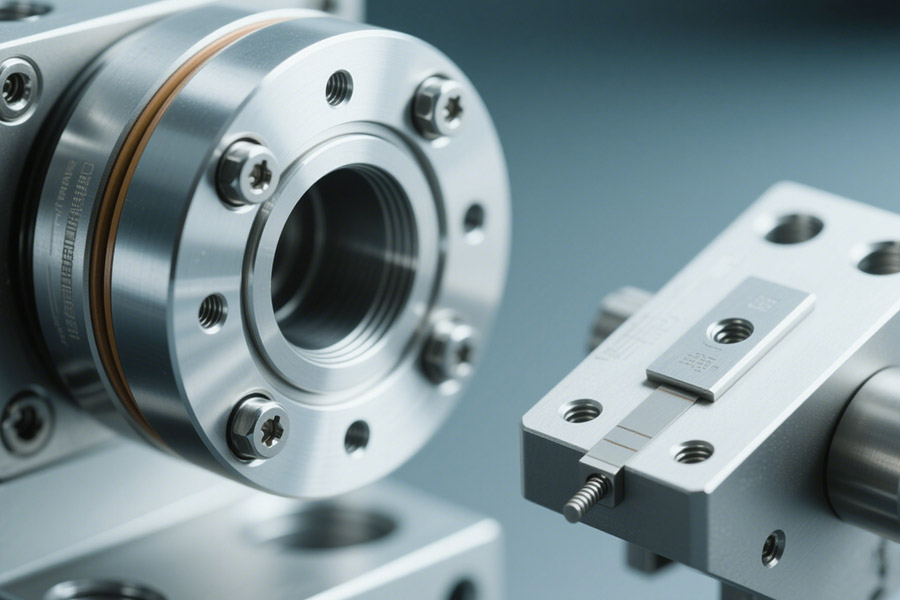

油圧エンド キャップのシール不良とひずみゲージの疲労破壊は バイオニック ジョイント技術の致命的なボトルネックを構成します。前者は材料の耐食性が不十分なために油圧システムに漏れを引き起こし、後者は長期使用による微小亀裂の拡大を引き起こします。周期的な負荷がかかり、最終的には関節の正確な出力制御能力が失われます。精密な構造に隠された一対の「目に見えない殺人者」は、極限の作業条件下での材料科学とバイオニックジョイントの構造設計の相乗的な欠陥を明らかにします。自己修復および封止技術と、抗毒性ガス複合材料技術を突破することによってのみ、バイオニクスの潜在能力を真に解放することができます。

📞電話番号: +86 185 6675 9667https://lsrpf.com/

このページの内容は情報提供のみを目的としています。 LS シリーズ は、情報の正確性、完全性、有効性について、明示的か黙示的かを問わず、いかなる表明も保証も行いません。サードパーティのサプライヤーまたはメーカーが、Longsheng Network を通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類または仕上がりを提供すると推測すべきではありません。これらの部品の具体的な要件を決定するために部品の見積もりを依頼するのは購入者の責任です。 詳細についてはお問い合わせください 。

LS は業界をリードする企業です カスタム製造ソリューションに注力しています。 5,000 社を超える顧客にサービスを提供してきた 20 年以上の経験を持つ当社は、高精度CNC 加工 、板金製造 、3D プリンティング 、射出成形 、金属スタンピング およびその他のワンストップ製造サービス。LS Technology を選択することは、効率、品質、プロフェッショナリズムを選択することを意味します。www.lsrpf.com

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングのエキスパート

CNC機械加工、3Dプリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押出成形を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー