板金製造において、材料の選択は、最初のドミノ倒しのように波及効果を引き起こし、製品の性能から総コストまでを左右する重要な選択であり、最も重要な要素の一つです。標準鋼とステンレス鋼の根本的な違いは、形状や耐食性にとどまりません。構造の強度、加工、メンテナンスサイクル、そして最終製品のサイクルコストに大きく影響します。設計者の選択は、過酷な条件下での部品の寿命を左右するだけでなく、調達から製造までのその後のすべての工程の基盤、そしてエンドユーザーの体験をも決定づけ、プロジェクトの経済的実現可能性と市場競争力に直接影響を及ぼします。そこでこの記事では、板金設計と製造を効果的かつ正確に遂行できるよう、2種類の材料の違いを深く理解していきます。

鋼とステンレス鋼のクイックリファレンス表

| 比較パラメータ | 鋼(炭素鋼) | ステンレス鋼 |

| 濃縮組成物 | 主に鉄+炭素のシンプルな構成 | 主に鉄+クロム(≥10.5%)で、ニッケルとモリブデンが添加されることが多い |

| 耐腐食性 | 弱く、酸化しやすく錆びやすいため、表面処理が必要 | 非常に強く、自然に不動態皮膜を形成し、耐腐食性があります |

| 処理コスト | 材料費と加工費が低く、成形や溶接が容易 | 材料費と加工費が高く、工具の摩耗が早い |

ここで用いられる類推は、合金材料によってもたらされる両者の本質的な違いが、次のプロセス経路とコストプロファイルに直接影響することを明らかにしている。本稿の前提は、以下の通りである。

- 物質の性質から始まり、その物理的および化学的特性を分析します。

- 次に、切断、溶接、表面仕上げなどのプロセスで得られた違いをレイアウトします。

- 最終的なビジネス上の意思決定は、アプリケーション、耐用年数、そして全体的なコスト予算の条件に基づいて、最も合理的な材料選択へと導きます。このガイドブックに掲載されている材料は相互に関連しており、体系的な材料選択方法を形成します。

このガイドを信頼する理由:LS専門家の実践的な経験

LSにおける私たちの研究結果は、理論主導ではなく、最先端技術の最前線に立つ自社の設計エンジニアリングチームの実体験に基づいて導き出されています。例えば、高級医療機器メーカー向けに開発したステンレス鋼ソリューションがあります。この機器の主要センサーケースは、長期間使用しても高濃度消毒剤にさらされても腐食せず、表面コーティングの剥離による汚染リスクも許容範囲内でした。業界で一般的に行われている材料の交換や後付けメッキといった対策は成功せず、高額な製品リコールが発生しました。

この困難な課題に対し、LSは材料選定と精密製造における技術革新を推し進めました。モリブデンを含有し耐薬品性を大幅に向上させた超低炭素オーステナイト系ステンレス鋼グレード316Lのみを推奨・採用しました。また、一般的な溶接および不動態化プロセスから技術的に一歩踏み出し、潜在的な弱点から不動態化膜を二重に保護する一体型構造を確立しました。最終製品は、極度の加速腐食試験をクリアしただけでなく、業界初となる安全基準のゼロ故障率を達成し、市場の信頼を獲得しました。LSは、ステンレス鋼に関する豊富な専門知識と技術革新を活用し、顧客の課題を自社の競争力の源泉に変えています。

鋼とステンレス鋼の化学組成の主な違いは何ですか?

ステンレス鋼と鋼の主な違いは、 合金組成の慎重な設計によるもので、性能と使用範囲に直接的な影響を与えます。どちらも鉄(Fe)の誘導体ですが、他の成分の存在と比率により、両者は正反対の方向に進んでいます。

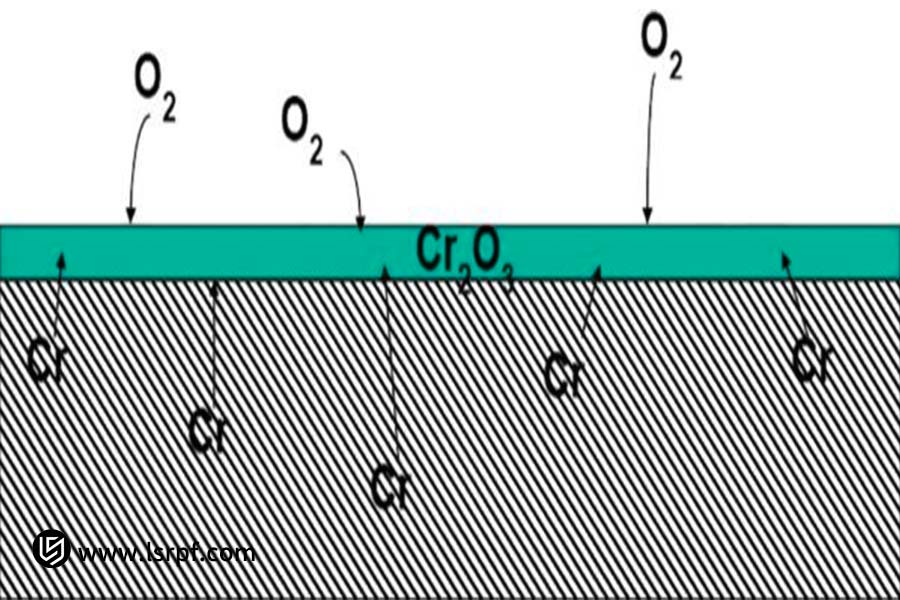

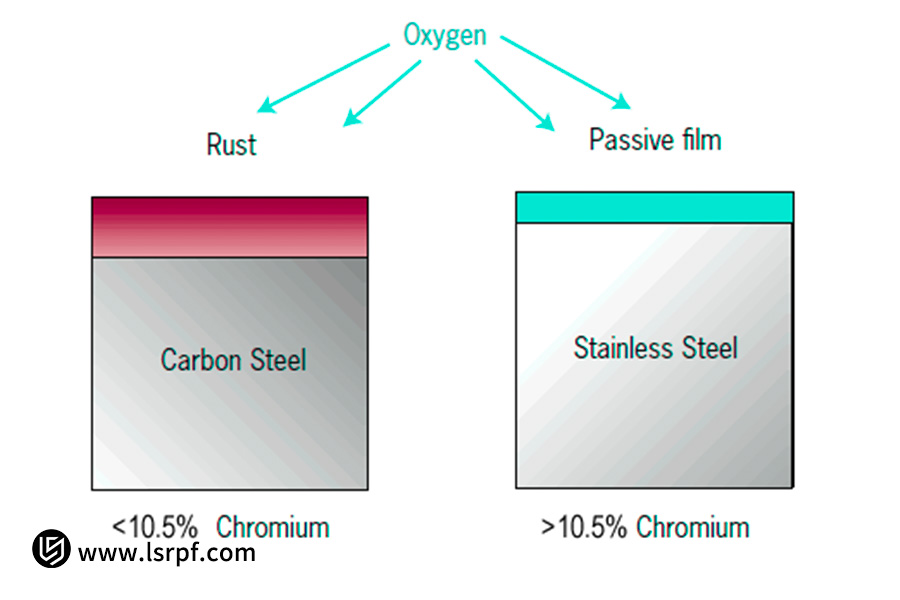

第二に、そして最も重要なのは、最も単純な特性であるクロム(Cr)の有無です。一般的な鋼、すなわち炭素鋼は、主に炭素(C)で構成されています。炭素は鉄分子にしっかりと付着し、靭性と硬度を大幅に高めますが、延性は低下します。何よりも、炭素鋼は大気中の水分や酸素と容易に反応し、腐食や錆を引き起こします。ステンレス鋼の「ステンレス性」の鍵は、最低10.5%のクロム含有量です。クロムは酸素にしっかりと付着し、鋼の表面に非常に薄く、自己修復性のあるクロムを豊富に含む酸化物保護膜を形成します。この目立たない膜は、本質的に基材を腐食物質から隔離し、ステンレス鋼に優れた耐腐食性を与えます。

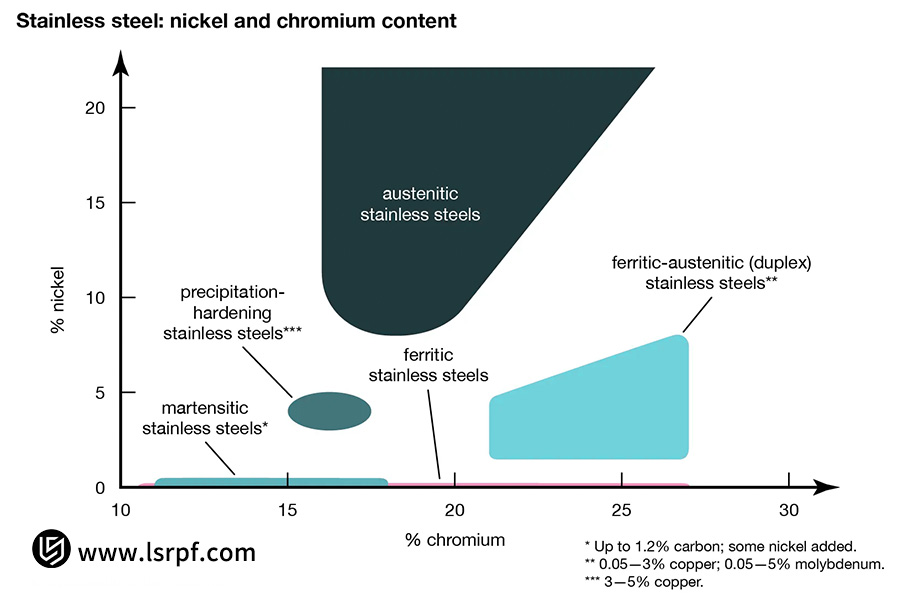

第二に、クロム以外の成分によって、ステンレス鋼ファミリーはさらに高度に専門化されたカテゴリーに細分化されます。例えば、ニッケル(Ni)の存在は延性、靭性、溶接性を向上させ、304などの広く普及しているオーステナイト系ステンレス鋼を生み出します。一方、モリブデン(Mo)の存在は、塩化物などの過酷な環境における耐孔食性を大幅に向上させ、より耐食性の高いグレード316を生み出します。

炭素鋼は「鉄-炭素」の二元合金で、硬度が高いことで知られていますが、腐食しやすいという欠点があります。一方、ステンレス鋼は洗練された「鉄-炭素-クロム」合金で、主成分であるクロムに加え、ニッケル、モリブデンなどの合金成分を加えることで、クロムの含有量を増強します。このわずかな組成の違いが、両者の耐食性、機械的特性、ひいてはコストに大きな違いを生み出します。

ステンレス鋼はなぜ耐食性に優れているのでしょうか?クロムの役割とは?

ステンレス鋼の優れた耐食性は、腐食しない性質ではなく、ある種の「超能力」、すなわち不動態性によってもたらされます。この特性は、ステンレス鋼の主要な合金元素であるクロムのみによってもたらされます。したがって、クロムが存在しなければ、ステンレス鋼は「ステンレス」という名声を得ることはできなかったと言えるでしょう。

ここでの主役はクロムです。ステンレス鋼中のクロム含有量が臨界値である10.5%を超えると、ある種の奇跡的な変化が起こります。大気中の酸素が存在すると、クロムは表面で即座に反応し、信じられないほど薄い(わずか数ナノメートル)にもかかわらず、非常に緻密で安定した酸化物保護膜を形成します。このような薄い膜は「不動態化」または「パッシブ」膜と呼ばれます。

このような皮膜は極めて重要な役割を果たします。目に見えない強力なシールドとして、鋼鉄マトリックスを水、大気、そしてあらゆる腐食性化学物質(塩化物イオンや酸など)から完全に覆い、文字通り進行中の腐食と酸化を食い止めます。さらに、この皮膜は自己再生します。不測の事態において、機械加工、摩耗、または表面損傷によって皮膜が部分的に破壊された場合でも、大気中に十分な酸素が供給されていれば、クロムが再反応して不動態皮膜を再生し、再び保護機能を発揮します。

耐食性をさらに向上させ、海洋や化学薬品への曝露といった過酷な環境下でも耐えられるようにするために、クロムに合金元素が添加されています。例えば、モリブデンを添加すると、不動態皮膜の塩化物孔食に対する耐性が大幅に向上します。これが、 316ステンレス鋼が304ステンレス鋼よりも優れた耐食性を持つ主な理由です。

一言で言えば、ステンレス鋼の耐食性は不活性ではなく、活性で動的な保護膜にあります。この「永遠の鎧」の製造と維持の鍵となるのはクロムです。クロムは、攻撃的で自己再生する不動態皮膜を形成することで、普通の鋼を環境や経年変化による劣化に耐える理想的な素材へと変貌させます。

板金製造における鋼鉄とステンレス鋼に使用されるプロセスの主な違いは何ですか?

鉄鋼業界やステンレス鋼業界では、材料コストの概念が考慮されるだけでなく、様々な加工チェーンにも影響を及ぼします。これらの工程は本質的に異なるため、メーカーは明確な戦略を策定せざるを得ません。そうでなければ、部品のスクラップ、工具の破損、さらには制御不能なコストの増加につながる可能性があります。基本的な違いは、切断、成形、溶接、そして後加工という4つの主要な工程にあります。

次の表は、重要なプロセス ステップにおける顕著な違いを一目で比較したものです。

| プロセスステップ | 鋼(炭素鋼) | ステンレス鋼 |

| 切断 | プラズマとレーザー切断を簡単に使用でき、ツールの摩耗が少なく、パラメータ設定の柔軟性が非常に高い。 | レーザー切断では高圧窒素を使用することで酸化物のない切断面が得られますが、ツールの摩耗が大きい場合は速度を低くする必要があります。 |

| 成形(曲げ) | 適切な延性とスプリングバックを制御でき、摩耗率が無視できる通常の金型を使用できます。 | より高いパワーと高い硬度により、より大きなスプリングバックが生じるため、高ねじり機械が必要となり、へこみの作成を防ぐには専用の金型の使用が推奨されます。 |

| 溶接 | 溶接品質は良好で加工も容易、溶接後の特別な熱処理も必要ありません。 | 炭化物の析出(粒界腐食)を避けるために熱入力を正確に制御する必要があり、耐食性を回復するには通常、その後の焼きなましと不動態化を実行する必要があります。 |

| 表面処理 | 粉体塗装、塗装、電気メッキなどにより腐食から保護する必要があります。 | コーティングが必要になることはほとんどなく、仕上げと腐食保護は機械的(研磨、ブラッシング)または電気化学的(不動態化)処理によって改善できます。 |

- まず、ステンレス鋼の強度と加工硬化の増加により、ガスの清浄度、圧力、レーザー加工機の切断速度に対する要求が高まり、工具の摩耗率が大幅に増加します。

- 第二に、ステンレス鋼のスプリングバックと降伏点が高い場合、より大きなトン数のプレスブレーキと、より正確に計算された曲げ角度が必要になります。また、金型の表面は、表面に損傷が生じないよう、非常に滑らかでなければなりません。

- 最も顕著な違いは、後処理と溶接です。ステンレス鋼の溶接では、熱制御が不十分な場合があり、不動態皮膜が破壊され、熱影響部に炭化物が析出することで耐食性が著しく低下することがあります。そのため、耐食性を完全な状態に戻すために、溶接後の溶体化処理と酸洗による不動態化表面処理が不可欠です。これは、炭素鋼の加工では全く行われない工程です。

一般的に、ステンレス鋼の成形には主に「保護」と「精度」が伴います。成形中にステンレス鋼本来の耐腐食性が失われないように保護し、加工の各段階で入熱と機械的応力を慎重に制御して、ステンレス鋼の高い強度と加工硬化の傾向に対抗します。

炭素鋼の製造は柔軟性が低いものの、その基本工程は「成形」と「防食」に重点が置かれており、最終的には表面の保護皮膜を通じて保護特性を獲得します。これらは、高品質な板金生産を成功させる上で重要な違いです。

ステンレス鋼板の部品はなぜこんなに高価なのでしょうか?価格はどのように算出されるのでしょうか?

ステンレス鋼板部品の総コストは、通常の鋼材よりもかなり高くなります。これは単一の要因だけに起因するものではなく、原材料費、加工費、製造費、そして製造後工程といったコストチェーン全体の結果です。この超過分は、材料費、加工費、その他の費用という3つの大まかなカテゴリーに分類できます。以下の表は、主要なコスト構成要素の違いを簡潔に比較したものです。

| コスト要因 | 鋼(炭素鋼) | ステンレス鋼 |

| 材料費 | 低い | 高(クロムやニッケルなどの高価な合金元素を含む) |

| 処理コスト | 低(加工速度が速く、工具摩耗が少ない) | 高(処理速度が遅い、工具の摩耗が早い、エネルギー消費量が多い) |

| 後処理コスト | 必要だが高価(スプレー塗装や電気メッキなどの防錆処理) | 通常は低いか必要ありません(不動態化や研磨などのアップグレード処理のみが必要です) |

コスト分析:

- まず、最も直接的な違いは材料コストです。この鋼にはクロム、ニッケル、モリブデンといった高付加価値合金成分が多く含まれており、原材料の調達コストは通常、通常の炭素鋼に比べて数倍高くなります。

- 第二に、ステンレス鋼は強度、硬度、加工硬化特性が高いため、製造・加工コストが高く、切削・成形速度を低く抑える必要があり、結果として工作機械の使用量と電力消費量の増加につながります。さらに、切削工具や金型の摩耗が激しくなるため、炭素鋼加工に比べて交換頻度と交換量が大幅に増加します。

- さらに、目に見えない追加コストも存在します。例えば、ステンレス鋼は炭素鋼の汚染を防ぐために専用の製造ラインと高度な作業場雰囲気制御が必要であり、追加の間接管理コストが発生します。ステンレス鋼の後処理(例えば、不動態化処理)のコストは炭素鋼のクロムめっきや塗装に比べて低いかもしれませんが、溶接後の溶体化処理のような専用の処理には追加コストがかかる可能性があります。

ステンレス鋼板のプレミアム価格は、原材料価格の高さ、加工時のロスの大きさ、そしてステンレス鋼本来の耐腐食性を維持するための高度なプロセスに起因しています。実際には、プレミアム価格は材料価格だけでなく、最終製品の性能、すなわち耐腐食性と長寿命性を保証する製造技術と品質管理全体にも反映されています。

LSが医療機器用ステンレス鋼ケースの腐食問題をいかに克服したか

顧客の課題

医療機器製造において、多くの一流企業(例えば、新華医療、康済医療、威高医療)は、その優れた切れ味と硬度に基づき、420マルテンサイト系ステンレス鋼を製品(例えば、外科用機器)に適用していることを既によく知っています。しかしながら、この種のステンレス鋼ケースは、関節や歯の溝などの薄い構造物に使用され、体液、高周波消毒剤(塩素化合物)、そして厳格な滅菌条件に長時間接触すると、急速に腐食しやすくなります。

これは機器の寿命を縮め、メンテナンスや交換のコストを増加させるだけでなく、さらに重要な点として、腐食副産物が交差感染リスクの原因となり、患者保護への差し迫った脅威となり、深刻な医療コンプライアンスリスクをもたらします。従来のアプローチでは、通常、電気メッキやスプレーコーティングなどの外部コーティングが施されます。これらの物理的なコーティングは多孔質で容易に除去できるため、繰り返しの消毒や機械的摩耗によって保護効果が制限され、新たな感染源を生み出す可能性があります。

従来の解決策の限界

これらの問題を解消するための従来の方法は、硝酸/クエン酸ベースの不動態化溶液を用いた表面処理に他なりません。硝酸ベースの不動態化処理自体は、不動態表面を形成する可能性はあるものの、それ自体が強い腐食性と刺激性を有しており、健康被害と高い環境圧力を生み出します。また、取り扱いによってワークピースが容易に損傷する可能性もあります。

LSの革新的なソリューション

LS社は、 420ステンレス鋼の特性と従来のプロセスのボトルネックを詳細に研究した結果、革新的な不動態化処理ソリューションを発表しました。このソリューションの核となるのは、SUS410、SUS420、SUS430などの40系マルテンサイト系ステンレス鋼専用に設計された独自の不動態化処理ソリューションです。この不動態化処理ソリューションは、SGSやFDAなどの環境安全認証を取得しており、医療分野での使用にも問題ありません。

LSは、その手順において正確な前処理と厳格なパラメータ制御に細心の注意を払っています。

- ワークピースの最初のステップは、表面を油分や不純物のないきれいな状態にするために、徹底したアルカリおよび酸洗浄を行うことです。

- 次に、ワークピースを 70 ℃ の不動態化溶液に 30 分間浸漬し、その後 65 ℃ の安定化処理を 15 分間行います。

- この処理は、マルテンサイト系ステンレス鋼の表面に、より安定的で密度が高く、より厚い酸化クロム不動態膜を形成するのに役立ちます。処理全体を通してワークピースの形状や色調は変化せず、制御も容易で、プラスチック製またはステンレス鋼製のタンク内で処理できます。

ステンレス鋼は普通鋼の表面処理で代用できますか?

コストの経済性を考えると、次のような疑問が生じます。高価なステンレス鋼は、安価な普通鋼に表面処理(例えば、電気メッキや塗装)を施すことで代替できるのでしょうか?答えは、短期的で穏やかな用途であれば実現可能かもしれませんが、ライフサイクルパフォーマンスの観点から見ると、通常はリスクが高く、メンテナンスの手間がかかる作業であり、同等の代替品とはなり得ません。

表面仕上げ(粉体塗装、クロムメッキ、電気亜鉛メッキ、塗装など)は、鋼板表面に物理的なバリアを形成し、腐食性媒体を一定期間遮断することで、ステンレス鋼の耐食仕上げの外観を再現します。この技術は初期コストが低く、ノズル、ホッパー、タンクなどの内部構造部品の代替として安価に利用できます。これらの部品は、外観に特別な配慮が不要な場合や、乾燥した安定した環境で動作する場合に適しています。

これは一時的かつ受動的な保護方法です。表面自体が傷、衝撃、摩耗によって損傷を受けると、その下にある鋼板が露出し、急速に腐食の発生源となります。腐食はコーティング表面の下で進行し、膨れや剥離を引き起こし、システム全体の故障につながる可能性があります。さらに、コーティングは通常、耐薬品性や耐熱性がなく、再コーティングやメンテナンスのコストが時間の経過とともに飛躍的に増加する可能性があります。

一方、ステンレス鋼の耐食性は、ステンレス鋼自体に備わっており、能動的です。自己不動態化するクロム表面皮膜は、たとえ傷がついたとしても、媒体に空気があれば自己修復します。ステンレス鋼のこの内蔵性は、高い性能と低いメンテナンスコストに貢献しており、高い衛生要件、長期使用、あるいは湿気や腐食性の高い環境が求められる重要な機器に最適です。

- したがって、表面処理された普通鋼とステンレス鋼のどちらを選択するかは、実際には初期コストと最終的な価値のどちらを優先するかによって決まります。

- 製品の寿命が比較的短く、使用頻度が低く、定期的なメンテナンスが必要な場合、表面処理はコスト削減に有効な手段となります。

- 長寿命の信頼性、安全性、メンテナンスの必要がない条件(医療機器、食品取扱機器、外部構造物、海水設備など)では、ステンレス鋼の本来の特性を表面処理で置き換えることは不可能であり、ライフサイクルコストは低くなります。

オンラインで正確な板金加工費用を得るための3つの賢い戦略

板金工事業界にとって、迅速かつ正確な見積りは、プロジェクトの意思決定プロセスとコスト管理の鍵となります。従来の電話やメールによる見積り依頼は、通常、時間がかかり、透明性も確保しきれません。しかし、デジタル技術の活用により、以下の3つのスマートな方法で迅速かつ正確な見積りを受け取ることができ、コストの確実性とプロセスの最適化も実現しています。

即時見積もりツール

まず、最も簡単な方法は、メーカーの公式ウェブサイトからオンラインの即時見積もり機能を利用することです。LSのような高級板金部品サービスプロバイダーは、自社の公式ウェブサイトプラットフォームに高度な見積もりシステムを組み込むケースが増えています。CAD図面(STEPまたはIGES形式)をアップロードし、材質、表面仕上げ、数量などの主要なパラメータをオンラインで入力するだけで、システムは組み込みのアルゴリズムを通じて、わずか数分で明確で透明性の高い事前見積もりを作成し、見積もりプロセスを大幅に迅速化します。

プロフェッショナルな価格比較プラットフォーム

第二に、専門的な製造B2Bプラットフォーム、いわゆる「クラウドファクトリー」を利用して要件を入力することも効果的なアプローチです。LSのようなプラットフォームは、大規模なサプライチェーンを構築します。顧客が集約された技術要件を入力すると、サイトは自動マッチングや高速入札機能を用いて、認定された複数のプロバイダーから短時間で数十件の競争力のある見積もりを受け取ります。価格比較に加えて、市場メカニズムも活用することで競争力のある価格を得ることができます。

プロフェッショナルオンラインコンサルティング

最後に、複雑で価値の高い作業や、複数の専門工程を伴う作業においては、専門的なオンラインビデオコンサルティングを導入することが理想的です。画面共有機能により、エンジニアとオンラインで会話し、設計仕様、許容値、検査要件などを共有できます。社内技術チームの豊富な経験から、設計最適化(DFM)の提案を受けることができ、最終的には適正な価格設定が可能になります。後工程での修正の可能性が低減し、最適なコストと品質の比率が実現します。

つまり、リアルタイムツールや価格比較ウェブサイトから専門コンサルティングに至るまで、これらの洗練された手法は、進化型デジタル調査システムを形成しています。これらの手法は、価格発見プロセスを「ブラックボックス」から「クリア」なものへと変革し、豊富なデータと情報に基づいて、購入者が生産の是非を迅速かつ合理的に判断できるようにしています。

カスタム板金加工における材料選定の意思決定ツリー:最適な材料を特定するための5つのステップ

板金製造において、材料選定は製品の性能、コスト、そして納期を決定づける重要な要素です。材料選定にあたっては、論理的な意思決定プロセスが不可欠です。以下の5段階の意思決定ツリーは、科学的なアプローチに基づき、最適な材料ソリューションを選択するためのガイドとなります。

ステップ1:使用環境を評価する

まず、製品の最終用途を決定します。湿気の多い場所、腐食性環境、または高度な衛生要件が求められる場所(例:医療機器、屋外機器)には、ステンレス鋼(例:304/316)を使用します。乾燥した中程度の条件下での屋内使用には、表面仕上げを施した炭素鋼が適しています。

ステップ2: 機械性能要件を定義する

部品の機能要件に基づいて材料を選択します。高衝撃または高荷重が求められる場合は、高強度鋼または硬質ステンレス鋼を使用します。高曲げまたは引張成形が求められる場合は、軟鋼または304ステンレス鋼などの延性材料を使用します。

ステップ3:予算を考慮する

前のステップで検討した代替案とプロジェクトの予算を比較してください。予算が高く、長期的な投資回収を重視する場合は、ステンレス鋼が最適です。予算が低く、使用条件が良好な場合は、表面処理された炭素鋼が最も安価です。

ステップ4: プロセスの互換性について考える

材料と加工技術の適合性を確保してください。ステンレス鋼材は加工パラメータと設備の設定が必要となるため、価格が高くなります。一方、炭素鋼材は加工が容易で安価です。さらに重要なのは、溶接や表面処理といった将来の加工の可能性も考慮に入れることです。

ステップ5:外観のニーズを決定する

最後に、製品の外観に合わせてオプションを選択してください。金属本来の色を保ちつつ、装飾的な仕上げが必要な場合は、様々な表面仕上げ(ブラシ仕上げや鏡面仕上げなど)が可能なステンレス鋼が最適です。カーボン粉体塗装は、外観上の要件が軽微な場合や、製品全体を覆いたい場合に使用できます。

この 5 段階の合理的な意思決定アプローチにより、材料選択におけるよくある間違いを防ぎ、最高の性能・コスト・処理比率を実現し、結果として最高の製品価値を実現できます。

よくある質問

1. 部品に使用されているステンレス鋼は完全に錆びないのですか?

いいえ。ステンレス鋼部品の耐食性は、クロムの作用と、部品に使用されるクロム含有量によって決まります。クロム含有量が10.5%以上、かつ環境中の塩化物濃度が100ppm以下の場合、ステンレス鋼部品は錆に対して完全に耐性があります。クロム含有量が10.5%未満または100ppmを超えると、ステンレス鋼部品の耐食性は低下し、錆の発生につながります。

2. 普通鋼でもステンレス鋼と同じ効果が得られるように処理できますか?

普通鋼をステンレス鋼と同等の性能に加工することは可能です。普通鋼は溶融亜鉛めっきを施すことで5~8年の耐食性が得られますが、ステンレス鋼ほどの長期的な耐食性は得られません。長期的な耐食性を求めるなら、ステンレス鋼が最適です。

3. 2 つの素材を視覚的にどのように区別できますか?

断面の性質から材質を特定する場合、断面が銀灰色で、材質が磁気的に吸着しないステンレス鋼(304グレード)である可能性があります。断面が灰黒色で、材質が磁気的に吸着する標準鋼である可能性があります。複雑な材質を特定できない場合は、 LSまでご連絡ください。当社の技術専門家がご相談に応じます。

4. 少量カスタマイズの場合、どちらがコスト効率が高いですか?

少量のカスタマイズには、ステンレス鋼が最適です。50個未満の場合は、後加工コストを削減するためにステンレス鋼が最適です。LSではオンラインで板金サービスも提供しており、最小注文数は1個です。図面をアップロードしていただければ、経験豊富なチームが設計、最適化を行い、最適な生産スケジュールをご提案いたします。

まとめ

鋼とステンレス鋼の主な違いは、組成、防食メカニズム、そしてコスト差にあります。炭素と鉄の合金である一般的な鋼は、その高い強度と低コストにより、多くの場合に十分です。しかし、当然の欠点として腐食しやすいという点があり、保護が必要な場合には表面コーティングが選択肢となります。ステンレス鋼の秘密は、十分な量のクロムを添加することにあります。これにより、緻密で自己修復性のあるパッシブスキンが強力に生成され、長期的な耐食性が備わります。この固有の特性により、過酷な条件下や長期使用における優れた材料となっています。つまり、材料の選択は、初期コストと長期的な価値のトレードオフなのです。

材料選定において腐食保護にお困りでしたら、LSが専門的なサポートを提供いたします。もちろん、無料の腐食保護診断サービスも提供しており、専門チームがお客様のご要望を詳しくお伺いし、最も費用対効果の高い材料とプロセスソリューションをご提案いたします。さらに、 「最小発注数1個」という柔軟な製造方針も採用しています。研究開発の検証から量産まで、お客様のご要望に一貫した高品質の製造サービスを提供いたします。今すぐLSにご相談ください。材料選定からプロジェクトの成功まで、お客様の成功をお手伝いいたします。

今すぐ設計図をアップロードして、板金加工の見積り(インベストメント鋳造価格)をすぐに入手してください。LS は、究極のインベストメント鋳造精度の追求において強力なバックアップとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com