製造業やエンジニアリングにおいて、「鋳鉄は鋼鉄よりも優れているのか?」という問いは、古くからよく聞かれるものです。しかし、その答えは「イエス」か「ノー」という単純な答えではなく、むしろトレードオフの問題であり、より複雑な問題です。鋳鉄と鋼鉄はどちらも鉄と炭素の合金ですが、化学組成、製造プロセス、微細構造に大きな違いがあるため、性能プロファイルは大きく異なります。

鋳鉄と鋼鉄のどちらを選ぶかの鍵は、材料自体の全体的な優位性ではなく、特定の用途、パフォーマンスの相対的な重要性、予算を適切に組み合わせることです。 この記事では、鋳鉄と鋼の基本的な特性をわかりやすく説明し、それぞれの長所と短所を比較します。

本稿では、 LS Manufacturingの材料加工における豊富な経験と専門知識に基づき、各重要コンポーネントにおいて最も経済的かつ信頼性の高い技術的選択を行うための簡潔な材料選定ガイドラインを提供します。時間を節約するため、主要な結論の概要を以下に示します。

鋳鉄と鋼鉄のコア特性比較表

| フィーチャディメンション | 鋳鉄 | 鋼鉄 |

| 炭素含有量 | 高(2%以上) | 低い(0.02% - 2%) |

| 製造工程 | 鋳造 | 鋳造、鍛造、圧延 |

| 主な利点 | 耐摩耗性、振動減衰性、鋳造流動性、低コスト | 高強度、優れた靭性(耐衝撃性)、優れた可塑性、溶接性 |

| 主な欠点 | 脆く、引張強度が低く、鍛造や溶接がほぼ不可能 | 振動減衰が悪く、製造コストが比較的高い |

| 代表的な用途 | エンジンブロック、工作機械ベース、ブレーキディスク、パイプ | 建設用建物、自動車のフレーム、工具、切削工具、機械シャフト |

- 鋳鉄は圧力と摩擦への耐性において卓越した技術を有しています。振動に対する減衰特性と価格の手頃さから、安定性と耐摩耗性が求められる静的構造物において、鋳鉄は無敵の性能を発揮します。

- 鋼は動的荷重や衝撃への耐性に優れています。強度と靭性において他に類を見ない素材であり、だからこそ高荷重や安全性が重視される用途に最適な素材なのです。

鋳鉄を使用するか鋼を使用するかの決定は、実際には製品の動作条件に合わせることによるものです。振動減衰とコストを最優先にしたいのか、それとも強度と靭性を最優先にしたいのか。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

ここで導き出された結論は、書籍に基づくものではなく、 LS Manufacturing の板金加工部門における日々の現場経験から生まれたものです。材料選択の理論的根拠は、製造可能性と密接に結びついている必要があることを私たちは確信しています。

たとえば、ハイエンドのサーバーキャビネットを設計する場合、構造の完全性を確保するために適切な強度の軟鋼を推奨するだけでなく、製造性を考慮した設計 ( DFM ) の専門知識を使用して、図面上で曲げ半径、溶接位置、許容誤差を事前に最適に予測し、製造中に起こり得る変形や応力集中の問題を防止します。

LS Manufacturingは先日、数十点の部品を溶接で接合していた顧客の機器ハウジングを、精密プレス加工とレーザー溶接によって一体化したユニットに効率的に統合する支援を行いました。この革新的で有益な 板金工程の改善により、製品歩留まりが30%向上しただけでなく、組立工程の削減によって総コストも削減されました。

これこそが、LS Manufacturing がお客様に提供できる価値です。当社は材料特性に関する幅広い経験を活かし、板金加工に価値があり、効果的で、コスト競争力のあるソリューションを提供します。

材料の選択はなぜ「どちらが良いですか?」という単純な答えではだめなのでしょうか?

工学において、「鋳鉄と鋼、どちらが良いのか?」というのはよくある誤解です。両者には固有の違いがあり、それぞれ異なる問題に対処するために設計されているため、白黒はっきりさせることは不可能です。落とし穴は、それぞれの固有の特性を理解し、特定の作業条件に正確に適合させることです。

1. 微細構造がマクロ的な性能を決定する:

材料科学の観点から見ると、鋳鉄と鋼の主な違いは炭素構造にあります。鋳鉄では、炭素は主に自由黒鉛構造(薄片または球状)として存在し、優れた振動減衰特性と耐摩耗性をもたらしますが、脆性も生じます。

一方、鋼中の炭素は主にパーライトなどの鉄との固溶体構造として存在し、非常に強度、靭性、溶接性に優れています。この根本的な構造の違いだけでも、鋼と鋼の用途は当初から二分されていました。

2. パフォーマンスのトレードオフと「適用性原則」

万能な材料など存在しません。例えば、加工精度を確保するために振動吸収が求められる重荷重用途の工作機械のベースにおいては、鋼鉄に比べて数倍の衝撃吸収力を持つ鋳鉄が最適なソリューションとなります。

しかし、動的衝撃を受けるクレーンフックの場合、鋼鉄の最高の靭性は他に類を見ない安全性の選択肢となります。材料の選択を誤ると、悲惨な結果を招く可能性があります。LS Manufacturing社はかつて、高靭性鋼と組み合わせて使用することを意図していたトランスミッション部品を、誤って通常の鋳鉄に取り付けてしまったことがありました。その後、この部品は想定された荷重に耐えられず破損し、生産ライン全体の停止という多大な損失を被りました。

単純な性能比較表はあくまでも出発点に過ぎません。情報に基づいた決定を下すには、部品の応力条件、動作条件、製造コスト、寿命要件などを慎重に検討する必要があります。

鋳鉄がより良い選択となるのはどのような場合ですか?

作業の中心要件として安定性、振動抑制、そして複雑な成形の経済性が求められる場合、鋳鉄は鋼よりも賢明な選択肢となることがよくあります。鋳鉄の独自の性能上の利点は、以下の例に明確に示されており、鋳鉄と鋼のどちらを選択するかという設計上の決定に大きな影響を与えます。

1. 優れた振動減衰性と寸法安定性:

鋳鉄は天然の黒鉛構造を有し、機械振動の優れた振動吸収材として機能し、鋼鉄の5~10倍の減衰能力を有します。精密機械にはこの特性が不可欠です。例えば、高性能工作機械のガイドウェイやベースは、ねずみ鋳鉄で作られる必要があります。ねずみ鋳鉄は内部および外部の振動を容易に減衰するため、加工精度に影響を与えません。これは、いかなる鋼構造物も凌駕する性能です。

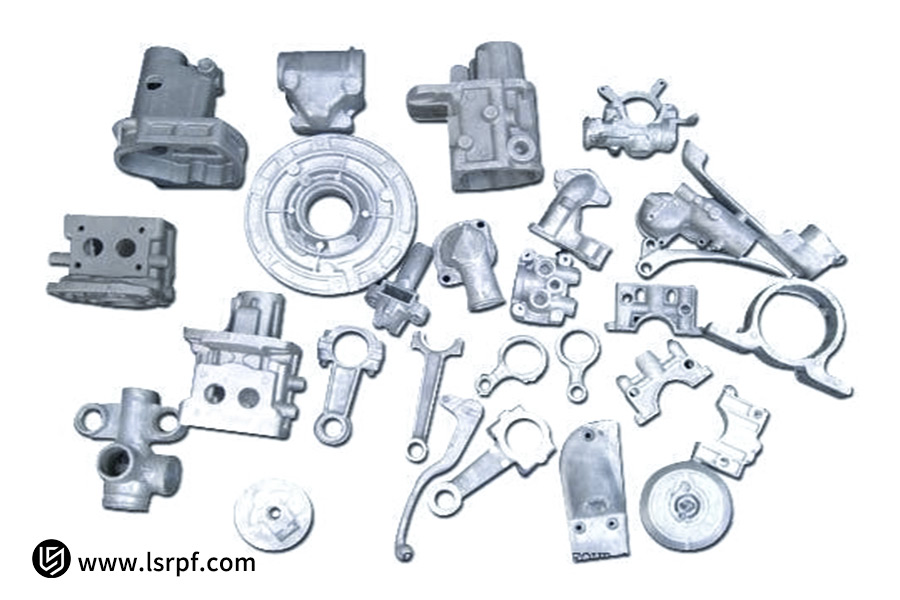

2. 優れた複雑部品成形能力とコスト効率:

鋳鉄は融点が良好で流動性も優れているため、複雑な形状や微細な空洞を持つ薄肉部品の鋳造が容易です。エンジンブロックや油圧バルブブロックなどの複雑な構造部品の場合、一体鋳造は鋼材を機械加工または溶接で接合するよりもはるかに低コストです。これにより、鋳鉄と鋼材のコスト構造が直接的に最大化され、おそらくより重要なのは、大量生産において劇的な効果を発揮することです。

3. 固有の耐摩耗性と自己潤滑性:

鋳鉄の黒鉛は潤滑剤として機能します。摩耗すると、黒鉛は摩擦面に潤滑膜を形成し、オイルレスまたは低オイル環境(エンジンのピストンリングやシリンダーライナーなど)において優れた耐摩耗性を発揮します。また、鋳鉄は鋼鉄と同様に圧縮強度も鋼鉄に匹敵するため、大きな静的荷重にも耐えることができます。

4. ダクタイル鋳鉄の性能向上:

ダクタイル鋳鉄の登場により、鋳鉄の用途は飛躍的に広がりました。黒鉛を球状化することで、鋳鉄本来の振動減衰性と鋳造性の利点を維持しながら、鋼に匹敵する強度と靭性を実現しています。

そのため、大型トラックの車軸ハウジングや風力タービンのハブやベースなど、引張強度と疲労が重要となる用途に広く使用されており、性能とコスト効率の面で鋼と鋳鉄の完璧な妥協点を提供します。

鋼と鋳鉄の選択に迷っている場合は、 LS Manufacturing に問い合わせて、無料のカスタム専門分析を受けてください。

いつ鋼鉄を優先すべきでしょうか?

設計において動的荷重、高い強度対重量比、そして構造性能が求められる場面において、鋼はその計り知れない価値を発揮します。鋳鉄と比較して、鋼は靭性、接合性、そして優れた性能において決定的な強みを有しており、現代の動的工学構造物に最適な材料です。以下は、それぞれの機械的特性の簡単な比較です。

| パフォーマンスインデックス | 鋳鉄(例:ダクタイル鋳鉄) | 鋼(例:中炭素鋼) |

| 抗張力 | 400~600 MPa | 500~800 MPa(熱処理により増加可能) |

| 伸長 | 10~15% | 15~25%(靭性が大幅に向上) |

| 衝撃強度 | 15~30 J | 40~100J以上 |

| 溶接性 | 貧弱、特殊処理のみ | 素晴らしい |

| 熱処理の可能性 | 限定 | 広範囲にわたる(焼入れ、焼戻しなど) |

1. 優れた強度と靭性の組み合わせ:

鋳鉄と鋼の引張強度と靭性を比較すると、鋼が断然優れています。鋼は均質な結晶構造を有し、激しい衝撃、曲げ、引張荷重を脆性破壊に至るまで確実に吸収します。クレーンのフックや重機の駆動軸など、安全性が極めて重要な動的部品においては、鋼が安全性を第一に考えた選択肢となります。

2. 比類のない溶接性と成形性:

鋼と鋳鉄の溶接性を比較すると、前者の方が優れています。鋼は容易に溶接できるため、建物の骨組みや圧力容器などの複雑な大型構造物を容易に形成できます。一方、鋳鉄は特殊な溶接方法でしか溶接できず、割れやすいため、接合や改造を伴う作業への用途は大きく制限されます。

3. 徹底的な熱処理と性能向上:

熱処理(焼戻し、焼入れなど)により、鋼の表面硬度、芯部の靭性、疲労強度を大幅に向上させることができます。また、合金鋼(クロムモリブデン鋼など)を用いることで、鋼の機械的特性を「調整」し、耐摩耗性に優れた金型や高靭性を有する重要部品を製造することも可能になります。このような調整は鋳鉄では不可能です。

アプリケーションが動的負荷や衝撃の危険にさらされている場合、非常に複雑な溶接構造が必要な場合、または熱処理による性能向上が必要な場合は、鋳鉄に対する強度比が高く、靭性が高く、合金鋼の適用範囲が無制限である鋼が自動的に選択されます。

材料の脆さについての真実は何ですか?

「鋳鉄は鋼鉄よりも脆いのか?」という質問への答えは、単なる「はい」ではありません。脆さの定義は、材料が亀裂の成長に抵抗する能力であり、それはその微細構造に直接依存します。

1. 脆さのミクロメカニズム:

ねずみ鋳鉄の脆性は、主にその内部に含まれる片状黒鉛に起因します。この片状黒鉛は、材料内部の微小亀裂の自然な先端に似ています。荷重下では、黒鉛が激しい応力集中を引き起こし、亀裂の伝播や壊滅的な破壊を助長します。鋼の均質な微細組織には、このような欠陥の発生源となるような自然な部位が存在せず、塑性変形によってエネルギーを分散させることで、材料の靭性を高めます。

2. ダクタイル鋳鉄の靭性におけるブレークスルー:

鋳鉄すべてが脆いわけではないことは言うまでもありません。ダクタイル鋳鉄は、片状黒鉛を球形化することで、応力集中の影響を大幅に低減します。伸びはねずみ鋳鉄の1%未満から18%以上にまで向上し、衝撃強度も大幅に向上します。用途によっては鍛鋼の代替として利用でき、ミクロ組織を変化させることでマクロ特性を制御できることを実証しています。

3. 動作条件が脆さを決定する:

材料の靭性は固定された特性ではなく、主に使用条件に依存します。主な役割は温度によって左右されます。ほとんどの鋼は低温になると衝撃強度が急激に低下し、延性状態から脆性状態へと変化し、脆性を示します。

したがって、寒冷環境では、構造物に優れた低温靭性鋼を組み込む必要があります。常に加圧される工作機械の台座において、圧縮荷重下における鋳鉄の「脆さ」は、その高い剛性と振動減衰性により、欠点ではなく長所となります。脆さは、材料の種類(例えば、ダクタイル鋳鉄とねずみ鋳鉄)、微細組織、そして特定の動作条件の組み合わせによって生じる複合的な機能です。

インテリジェントな選択は、主観的な定性的な用語ではなく、コンポーネントの負荷タイプ (衝撃または定常状態)、動作温度、および障害の結果の全体的な評価に基づく必要があります。

機械加工性の比較: どれがあなたの生産プロセスに適していますか?

鋼と鋳鉄の加工方法を選択する際、その材料の被削性は生産効率、コスト、そして完成品の品質に直接影響を及ぼします。LS Manufacturingは、豊富な実務経験を持つ実践的な企業として、生産の観点からこれら2つの材料の加工特性を比較検討し、お客様の製造プロセスの最適化を支援します。

1. 鋳鉄加工の利点と課題:

鋳鉄(特にねずみ鋳鉄)は、そのグラファイト組成により非常に優れた切削性を有します。グラファイトはチップブレーカーおよび潤滑剤としても機能し、切削抵抗を低減し、滑らかな表面仕上げを実現します。この例では、エンジンブロックなどの鋳鉄部品の旋削加工において、より高い切削速度と比較的長い工具寿命を実現できます。一方、鋳鉄部品の表面硬化層やピンホールは、切削加工中に不規則な工具摩耗を引き起こすため、入庫時の材料検査と均一な切削パラメータ管理が求められます。

2. 鋼材加工における精度と制御:

鋼材加工は熟練の技を要する技術です。固定された切削片が工具を取り囲み、不要な熱を発生させ、精度を低下させます。LS Manufacturingでは、特定の工具形状、正確なクーラント圧力、そしてインテリジェントな切削パラメータを用いることで、この課題を克服しています。例えば、合金鋼のドライブシャフトを加工する際には、段階的な切削と高圧冷却を採用することで、熱変形を精密に制御し、重要な寸法公差と位置精度を維持しています。

3. プロセス最適化のポイント:

効果的な生産プロセスは、ターゲットを絞った戦略に基づいています。鋳鉄ではダイヤモンドコーティング工具が、鋼では切削屑処理と冷却が工具寿命の最大化の秘訣です。当社のエンジニアは、各加工における最適な送り速度と回転数を決定するために、試運転で切削試験を実施し、効率と品質の最適なバランスを見つけ出します。この最先端のアプローチにより、お客様に費用対効果が高く、長寿命の加工ソリューションを提供することができます。

LS Manufacturing では、膨大なプロセス データベースと幅広い現場経験を活かして、あらゆる材料が製造プロセスで最高の価値を発揮できるようにします。

コストの考慮: 材料価格以外に何があるのか?

鋳鉄が鋼鉄よりも高価であると判断するにあたり、材料単価の比較は不当な判断です。最適コストとは、原材料から完成品までのプロセス全体の経済性を十分に考慮した、完全なフルコスト生産コスト計算モデルを意味します。

1. 材料利用の隠れたコスト:

鋳鉄のニアネットシェイプ特性は、複雑な部品の製造において、材料利用率を非常に高くし、スクラップを極めて少なく抑えます。鋼ビレットから同じ部品を鋳造し、機械加工するには、膨大な材料除去が必要となり、結果としてスクラップロスが大量に発生します。したがって、鋳鉄と鋼のコストを比較する際には、単位コストではなく、正味材料費を用いるべきです。

2. 加工性が製造コストを決定する:

材料の切削性は製造コストに直接影響します。鋳鉄は一般的に切削性が高く、工具摩耗が少ないのに対し、高強度鋼は切削速度が低く、工具寿命が長くなりますが、エネルギー消費量は多くなります。当社のギアボックスハウジング構成の一つでは、ダクタイル鋳鉄の単価は若干高かったものの、その優れた切削性により、低合金鋼と比較して総製造コストを15%削減できました。

3. ライフサイクルコストと品質損失:

効果的なコスト分析には、品質リスクと耐用年数を考慮する必要があります。鋳鉄本来の鋳造特性は、鋼溶接部における潜在的な溶接疲労破壊を防ぎ、品質リスクを低減します。バリューエンジニアリング分析の結果、工作機械のベッドなどの基礎部品において、鋳鉄の優れた振動減衰特性は加工精度の向上と製品欠陥の低減に繋がることが明らかになりました。これらの長期的なメリットは、初期材料費の差をはるかに上回ります。

材料使用量、機械稼働時間、品質ロスといった製造工程全体のコスト要因を体系的に分析し、バリューエンジニアリングを適用してパフォーマンスとコストを向上させることで、最もコスト効率の高い解決策を導き出すことができます。これがLS Manufacturingのコアバリュー創造の鍵となります。

ケーススタディ:LS Manufacturing 社が産業用コンプレッサーの顧客向けに材料選択を最適化する方法

産業用コンプレッサーの有名メーカーの一つが、大きなジレンマに直面していました。高級製品の全鋼製フレームは信頼性の高い性能を提供していましたが、製造コストが高騰し、販売価値が下がってしまうのです。しかし、ありふれた鋳鉄製フレームに置き換えると、重要な箇所の強度が不足し、機器の耐久性が損なわれる可能性があります。これは、材料最適化問題の典型的な例です。

1. 顧客のジレンマ:

最初の顧客設計は、溶接低合金鋼製のメインフレームでした。強度要件は満たしていましたが、3つの大きな欠点がありました。材料費と切削費が高いこと、溶接変形により長時間の仕上げ工程が必要となること、そして総重量が装置のエネルギー効率に影響を与えることです。このプロジェクトで突破口を開くために最も重要なことは、コアとなる機械特性を犠牲にすることなくコスト削減を実現することでした。

2. LS製造ソリューション:

LS 製造チームは、体系的な材料最適化分析を通じて、革新的なソリューションを提案しました。

- 有限要素シミュレーションにより応力の分布を決定:精密なシミュレーションにより、コンプレッサー ケーシングの85% が実際に振動と圧力負荷を受け、ジョイントのわずか15% が動的応力の大部分を吸収していることがわかりました。

- ダクタイル鋳鉄 + 部分的な鋼製スリーブの複合構造:大部分はダクタイル鋳鉄で 1 回の鋳造で、主要なベアリング座と接合部にのみプレハブ合金鋼スリーブを配置して局所的な補強を実現します。

- プロセス革新の検証:鋳造の精度を確保するために独自の固定具が採用され、2 つの材料間の完璧なインターフェースを実現するために、鋳造インレイの新しいプロセスが考案されました。

3. 結果と価値:

この先駆的な LS Manufacturing の事例は、優れた結果を生み出しました。

- 主に材料費の削減、溶接工程の削減、処理効率の向上により、 35% のコスト削減。

- 22%の軽量化により、機器のエネルギー効率が向上しました。

- 振動と騒音が40%減少し、製品品質が向上しました。

このソリューションの信頼性は、20万サイクルの圧力試験によって保証されています。この図は、優れた材料選定とは必ずしも2つの選択肢から選ぶことではなく、コストと性能の適切な妥協点を見出すための徹底したエンジニアリング分析であることを示しています。LS Manufacturingは、この厳格に規律された問題解決能力を活用し、顧客の期待を超える価値を継続的に創造しています。

よくある質問

1. 熱処理によって鋳鉄部品の性能は向上しますか?

はい、しかし、これらはすべて、ある程度の範囲と制限内で実現可能です。焼鈍処理は鋳造時の内部応力を効果的に除去し、鋳鉄の加工後変形を防止します。焼ならし処理はマトリックス組織を均一化し、全体的な機械的特性を最適化します。焼入れと焼戻し(焼き戻し)は、ダクタイル鋳鉄の強度と硬度を大幅に向上させます。しかし、鋳鉄は炭素とシリコンを豊富に含むため、熱処理条件は鋼よりも狭くなります。ひび割れや異常な黒鉛拡散を防ぐため、加熱速度と冷却速度を細かく制御する必要があり、これらもまた脆性をさらに高めます。

2. 溶接で修理しやすい材質はどれですか?

溶接補修には鋼が明らかに適しています。均質な組織と優れた延性により、標準的な溶接材料と溶接方法で溶接でき、均一で良好な接合性能が得られます。一方、鋳鉄は炭素含有量が高く延性が低いため、溶接性が非常に低いです。溶接による激しい熱サイクルは、熱影響部に硬くて脆い白鋳鉄組織を容易に形成させ、割れの原因となります。

3. 高負荷用途ではどの材料がより信頼性が高いですか?

これは負荷の特性によって完全に異なります。高負荷、高衝撃、疲労、または複雑な交番応力を受ける、荷重負荷の大きい高負荷動的用途(掘削機のブームやギアシャフトなど)では、優れた靭性と疲労強度を持つ鋼材が適しています。一方、大型プレス機のフレームや機械のベッドツールなど、剛性と振動減衰が最も重要となる、高静圧の固定式高負荷用途では、圧縮強度、減衰能力、安定性に優れた鋳鉄の方が信頼性が高くなります。

4. 小ロット生産の場合、どちらの方がコスト効率が良いですか?

少量生産の場合、鋼材はコスト面でより柔軟に対応できます。標準材料(板材や形材など)は容易に入手でき、高価な工具を必要とせず、切断、機械加工、溶接によって容易に成形できます。一方、鋳鉄は特殊な金型と木型を必要とするため、初期投資額が高く、生産時間も長くなります。そのため、コストを回収するためには、大量生産にしか利用できません。

まとめ

鋼と鋳鉄のどちらが優れているかという選択肢は存在しません。必要なのは、お客様固有のニーズに最適なソリューションです。材料選定を成功させるには、機械的性能、製造プロセス、コストプロファイル、品質への期待、そしてサプライチェーンの安定性という5つの基本的な側面を綿密に分析する必要があります。

LS Manufacturingは、材料科学に関する深い知識と技術的経験に基づき、経験豊富な材料選定コンサルティングを提供しています。体系的なエンジニアリング分析と長年の実務経験に基づき、材料コストと性能の最適なバランスを確保し、最高の製品価値を実現するお手伝いをいたします。

お客様のプロジェクトに最適な材料選定に関する専門的なアドバイスが必要な場合は、今すぐ当社の技術チームにお問い合わせください。当社の経験と専門知識を活かし、お客様の製品に最適な材料ソリューションを選定いたします。LS Manufacturingにご連絡いただき、設計図面をアップロードしていただければ、すぐに板金加工のお見積もり(板金加工価格)をお送りいたします。究極の板金加工精度を追求するお客様にとって、LS Manufacturingは強力なサポートとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。