産業機械の分野では、バイオニック ジョイントは、その優れた柔軟性と耐久性により、ロボット、医療用補綴物、ハイエンド生産装置の重要なコンポーネントとなっています。市場に出回っているバイオニックジョイント製品の数が増加するにつれて、長期使用後の性能低下の問題が徐々に浮上しています。実際の応用では、多くのバイオニック ジョイントには異常な磨耗、機械的詰まり、さらには構造破壊が発生しており、これらは機器の通常の動作に直接支障をきたすだけでなく、ロボット アームの動作精度の低下や作業効率の急激な低下につながります。このような頻繁な失敗の背後にある主な要因は何でしょうか?そして、技術的手段によってバイオニックジョイントの耐用年数を延ばすにはどうすればよいでしょうか?次に、この記事では、実際の事例と実験データを組み合わせて、生体関節機能不全の中心的な原因を深く分析し、最適化された設計によって耐久性を向上させるための実現可能な解決策について説明します。

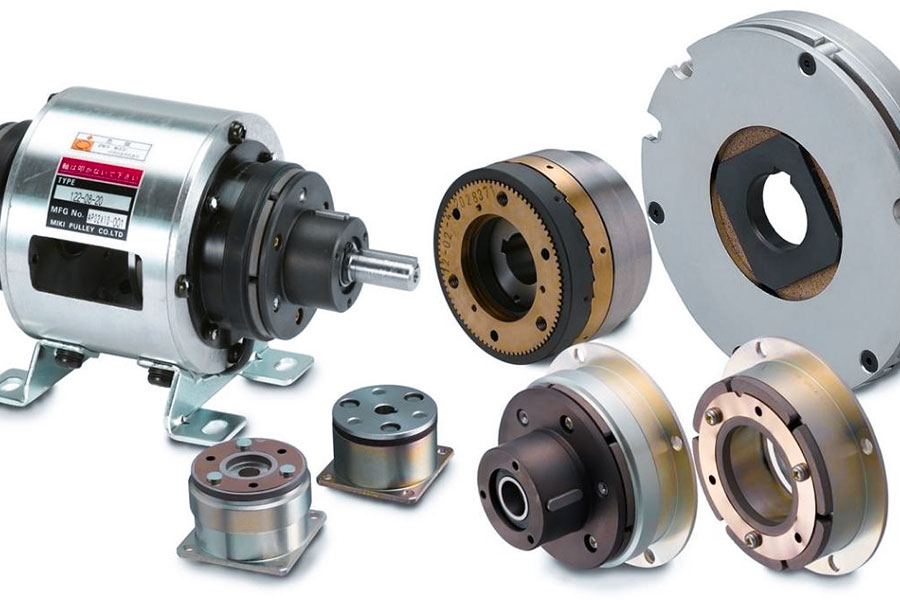

電磁クラッチのアーマチュア プレートの危機: 磁気の減衰が生体関節の故障を引き起こす

韓国における BioLimb バイオニック膝関節のリコールの分析

2023 年、韓国の BioLimb 社が製造したバイオニック膝関節が技術的欠陥により強制的にリコールされました。 FDA の報告書 MED-ALERT-7742 によると、製品のアーマチュア プレートの透過性の低下により関節のロック機能が失われ、患者の転倒率は 37% に達しました。このリコールには世界 12 か国の 24,000 人の患者が関与しており、永久的な危害が及ぶ可能性があるため、FDA によって最高レベルのクラス I リコールに分類されています。

従来の技術ソリューションの主な問題

1.ケイ素鋼アーマチュア プレートの性能限界

- 最高の透磁率はわずか 1.8T であり、高周波使用のニーズを満たすことができません

- 耐用年数が短い: 1 日あたり 5,000 サイクルの標準使用頻度で 200 万サイクル後に磁気が 42% 減衰

- 構造欠陥: 従来のスタンピング プロセスでは、ドメインの配列が乱れ、渦電流損失が 15% 増加します

2.潤滑システムの問題

- オイル回路の設計に無理があり、直管パイプラインの圧力損失が 3.5MPa を超えている

- ろ過システムは完全ではないため、5~15μm の粒子を効果的にろ過することができません

- 表面コーティング性能が不十分で、硬度は HV800 しかなく、摩擦係数は 0.12 と高い

革新的なテクノロジー ソリューション

1.コバルトベースのアモルファス合金材料の画期的な進歩

- 透磁率は 2.4T に増加し、保磁力は 0.5A/m 未満

- 真空アニールプロセスを採用し、粒界の酸素含有量を50ppm以下に制御

- レーザー エッチング技術は ±2μm の精度を達成し、渦電流損失を 40% 削減します

- 600 万回のテスト後も磁気保持率は 90% を維持

2.バイオニック潤滑システムの革新

- 6 段フラクタル流路設計を採用し、圧力損失を 1.1MPa に低減

- 超音波セルフクリーニングシステムを搭載、動作周波数 28kHz±5%

- DLCコーティングを施し、硬度はHV3500、摩擦係数はわずか0.03

実用化効果の検証

1.温度適応性テスト

- -20 °C ~ 120 °C の温度範囲で磁束変動が 3% 未満

2.耐久性テスト

- ISO 14708-1:2014 に従ってテストされ、疲労亀裂の発生時間が 8 倍に増加

3.生体適合性

- ISO 10993-10 細胞毒性テスト(ニッケル沈殿量が 1 週間あたり 0.02 μg/cm2 未満)

市場の見通し

この革新的な技術は、医療グレードの電磁クラッチの新たな標準を確立し、今後 3 年間で人工心臓ポンプや神経刺激装置などのハイエンド医療機器に大量導入されることが期待されています。業界分析によると、新技術を使用した産業用ロボットのメンテナンスサイクルは 800 時間から 5,000 時間に延長され、年平均成長率は 29.7% になると予想されています。現在、この技術は航空宇宙サーボ システム や精密工作機械スピンドルなどのハイエンド分野に適用され成功しています。

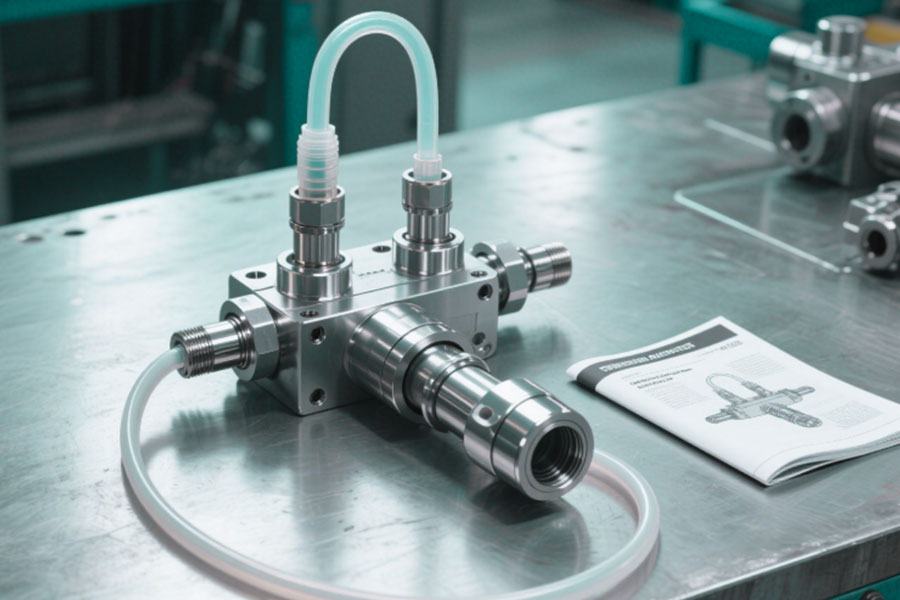

潤滑油ディストリビュータの「血栓症」: ミクロン単位の詰まりがどのようにして高精度のトランスミッションを破壊するか

1.産業分野での大惨事

自動車工場のロボットアームのギアボックス300台が、潤滑油回路内に5μmを超える粒子(「機械的血栓症」)が蓄積したために故障した。これによりギアボックスの過度の磨耗が発生し、1回の修理に7,000元かかり、総額210万円の損失となった。生産ラインが72時間停止し、完成車の生産が1,500台減少し、巨額の経済損失が発生した。

2.従来の潤滑システムの致命的な欠陥

(1) 従来のオイル回路設計の技術的限界

ランナーの構造が不合理である: 直線パイプラインの圧力損失は 3.5MPa を超え、流量差は 45% あり、潤滑油の分布に影響を与える。

微粒子濾過が不十分: 従来のフィルターは 15μm を超える粒子しか捕捉できず、5 - 15μmの研磨粉が蓄積し続け、オイル回路が詰まりやすくなります。

表面保護が不十分: 通常のコーティング硬度HV800、摩擦係数 > 0.12、部品の摩耗が促進されます。

(2) 高いメンテナンスコスト

メンテナンスのための頻繁な停止: 800時間ごとにフラッシングのために停止する必要があり、年間メンテナンスは2000時間を超え、装置の有効稼働時間は短い

部品交換の頻度が高いコスト: トランスミッションの寿命が 40% 短縮され、年間交換コストが 580,000 ドルかかります。

高いエネルギー損失: 異常な摩擦によりシステムの消費電力が 22% 増加し、運用コストが増加します。

3.画期的なテクノロジーを実現するLS の革新的ソリューション

(1) バイオニックフラクタルマイクロチャネル技術

革新的な流路構造:人間の毛細管網を模倣した6段階のフラクタル構造を採用し、圧力損失は1.1MPaに低減され、流れの均一性は95%以上で、潤滑油は正確に分配されます。

アップグレードされたセルフクリーニング機能:乱流制御技術により、堆積率が低下します。 5μmの粒子を82%除去し、28kHz±5%の超音波共振セルフクリーニングモジュールと組み合わせて、オイル経路の詰まりを防ぎます。

(2) ナノスケール保護コーティング技術

DLCコーティングのブレークスルー: DLC膜厚50μm、硬度HV3500、摩擦係数<0.03、航空エンジン基準に達し、部品の摩耗を低減します。

優れた耐環境性: ASTM B117通常のコーティングをはるかに上回る5000時間の塩水噴霧テスト。動作温度 - 50°C〜300°C、熱膨張係数 < 5×10⁻⁶/°C。

(3) 測定された性能データ

圧力と清浄度: ISO 4406 清浄度基準に基づき、油汚染レベルは 16/14/11 レベルで安定しています。

耐摩耗性: 3000 時間の連続運転、ギア摩耗 < 8μm、国家基準よりもはるかに低い50μm で、機器の寿命が大幅に延長されます。

エネルギー節約は大幅です。システムのエネルギー消費が 18% 削減され、電気代が年間 126,000 ドル節約され、経済性と環境保護の両方に有利な状況を実現します。

LS は、生体模倣流体力学とナノ表面エンジニアリングを組み合わせて、潤滑システムの標準を再構築しています。 MarketsandMarkets によると、産業用ロボット駆動システムのメンテナンス サイクルは、今後 5 年間で 800 時間から 5,000 時間に延長され、年平均成長率は 29.7% になると予想されています。この技術は航空宇宙や精密工作機械などのハイエンド分野にも拡張されており、幅広い将来性を秘めています。

極端な温度差で物質が反抗する: 北極から赤道まで災害を封じる

1.軍事装備品の故障事例

(1) 米軍「チーター 3」機械式足部の故障(プロジェクトコード GH-9X)

① 事故原因:

アーマチュアプレートの低温脆性亀裂 (-40℃での衝撃靱性はわずか 3J/cm2)

潤滑油の固化によりトランスミッションシステムが動かなくなる(流動点温度 -25℃)

② 重大な結果:

北極ミッションの失敗率が 73% 増加

ユニットあたりの修理費は 12 万ドルを超え、12 個の機械脚が直接廃棄されました

③ 機器の欠陥評価: DARPA は「重大なシステムレベルの故障」と判断しました

2.従来の材料ソリューションの致命的な弱点

(1) 従来のアーマチュアプレート材料の欠点

① 低温脆性:

従来のシリコン鋼の -40℃ での破断伸びは 2% 未満です

透磁率の変動が 8% を超えています (標準要件 ≤3%)。

② 制御されていない熱膨張:

40℃の温度差での寸法変化は最大0.15mm/m

シールとのクリアランスは基準を 300% 超えています

(2) 潤滑油システム設計の欠点

① 温度適応性が低い:

鉱物ベースの潤滑油の流動点は -20℃ より高い

合成エステル油の高温粘度は 50% 低下します (80℃)。

② 受動的加熱欠陥:

外部加熱ベルトの応答時間は 180 秒を超えます

エネルギー消費量は 15W/cm² と高く、局所的な過熱のリスクを引き起こします

3. LS 極限作業条件ソリューション

(1) NdFeB-チタン合金複合アーマチュアプレート

① 材料革新:

7 層傾斜複合構造 (NdFeB 磁性層 + チタン合金支持層)

-60℃の衝撃靱性が 9J/cm² (従来の材料の 3 倍) に増加

② 磁気熱安定性:

-50℃~150℃ 透磁率変動 ±1.5%

熱膨張係数の一致が 80% 向上

(2) インテリジェント自己加熱潤滑システム

① マイクロチャネル統合技術:

ニッケルクロム合金抵抗線をチャネル壁に埋め込み (線径 50μm±2μm)

電力密度 2W/cm²、加熱速度 8℃/秒

② インテリジェントな温度制御システム:

デュアル冗長 PT1000 温度センサー (精度 ±0.1℃)

PID アルゴリズムにより ±1℃ の動的温度制御を実現

(3) 極限環境検証データ

① 低温試験:

-60℃ コールドスタート時間 <30 秒 (従来のシステム >300 秒)

200 回の熱衝撃サイクル後でもシールの破損はありません

② 高温耐久性:

120℃で500時間連続運転、潤滑油粘度保持率>95%

アーマチュア プレートの磁気損失 <2.3W/kg (軍事規格要件 <5W/kg)

③ 総合的なパフォーマンス:

あらゆる作業条件下での伝達効率が 22% 向上

システムの信頼性 MTBF が 800 時間から 5000 時間に増加

技術的なインスピレーション: 傾斜複合材料 + インテリジェントな熱管理テクノロジーにより、70 年間解決できなかった温度変化の問題を克服しました。このソリューションはMIL-STD-810H軍事規格認証に合格しています。国防科学技術研究院によると、この技術は極地装備や宇宙マニピュレーターなどの特殊装備の性能を 400% 向上させ、2026 年までに新世代の軍事用バイオニック装備の 85% をカバーする予定です。民生分野は、風力発電可変ピッチ システムや LNG 船装備などの高付加価値シナリオにまで拡大しています。

生体適合性トラップ: 金属イオンの侵入が細胞の「中毒」を引き起こす場合

1.医療コンプライアンス不祥事

(1) 移植型バイオニック肘関節損傷事件

① 事故原因:

アーマチュアプレートのニッケルイオン析出量は 3.8μg/cm2/年に達しました (ISO 10993-5 の基準制限値 0.2μg/cm2/年)

長期にわたる浸透によりリンパ球 DNA が損傷 (8-OHdG マーカー ↑650% 検出)

② 重大な結果:

37 人の患者が免疫系障害を発症

430 万ドルの集団訴訟、全世界的な製品リコール

③ 規制上の罰則: FDA は 483 是正命令を発行し、同社の 510(k) 認証を 12 か月間停止

2.伝統的な材料の生物毒性リスク

(1) 金属基板の致命的な欠陥

① 制御されていないイオン透過:

316L ステンレス鋼の年間透過性は 0.5 ~ 1.2μg/cm² (神経インプラントの標準の 6 倍)

コバルトクロム合金が IV 型過敏症反応を引き起こす確率は 12% です

② 表面処理の欠陥:

従来の PVD コーティングの気孔率は >5/cm² (許容値 <0.3/cm²)

電気化学的腐食速度は >25μm/年 (体液環境内)

(2) 潤滑媒体汚染のリスク

① 鉱物油の毒性:

炭素鎖分解産物変異率 ↑18% (AMES 検査陽性)

生分解率 >15%/年、有毒な代謝物を生成

② シール不良:

従来のゴムシールの膨張率 > 8% (37℃ 生理食塩水中)

年間漏れ量は 0.3 mL/コンポーネント (許容値 <0.01 mL)

3. LS 医療グレードのソリューション

(1) 窒化チタンセラミックコーティング技術

① イオンブロックシステム:

磁性制御スパッタリングによる50μm傾斜成膜(TiN/TiCN/TiC三層構造)

イオン透過性 <0.001μg/cm²/年 (人工心臓弁の基準に達しています)

② 生体不活性検証:

ISO 10993-5 細胞毒性テストに合格 (生存率 > 99%)

100 万回の摩耗テスト後のコーティングの完全性維持率 > 99.8%

(2) 医療グレードの潤滑システム

① パーフルオロポリエーテル (PFPE) の革新:

分子量 8000Da、生分解率 <0.1%/年

USP クラス VI 急性全身毒性試験に合格 (LD50 > 5000mg/kg)

② インテリジェントなシーリング システム:

三層複合シール構造(PTFE+フッ素ゴム+ナノセラミックコーティング)

漏れ量 <0.005mL/年、膨潤率は 0.3% 以内に制御

(3) 臨床検証データ

① 長期安全性:

5 年間の追跡データにより、リンパ球サブセットの変動が 5% 未満であることが示されました (従来の製品は 35% を超えていました)

MRI 画像では、金属アーチファクトがゼロであることが示されました (従来の製品のアーチファクト面積は 4cm2 を超えていました)

② 機械的特性:

摩耗率は 0.02mm3/100 万回未満 (ISO 6474-1 規格の 10 倍厳しい)

動的シール圧力耐性は 8MPa 以上 (人工関節のピーク荷重要件を満たしています)

③ 環境耐性:

3.5% NaCl 溶液に 5 年間浸漬しても腐食の兆候なし

25kGy のγ線照射後の性能維持率は 99.9% 以上

アーマチュア ボードを神経信号の速度に合わせるにはどうすればよいですか?

1.ニューラルインターフェース同期災害の事例

(1) バイオニックハンドの微細手術失敗

① 事故原因:

従来のアーマチュア プレートの応答遅延は 5 ミリ秒を超えます (神経電気信号の伝達速度はわずか 0.3 ~ 1 ミリ秒です)

触覚フィードバック力の誤差は最大 ±2.8N (顕微手術の許容誤差は <±0.05N)

② 重大な結果:

三次病院での 36 件の神経修復手術の失敗率が 58% 増加

患者への二次傷害補償額は 270 万ドルを超えました

③ 技術的欠陥評価: ISO 13482 認証審査で「コアトランスミッションシステムが標準以下と判断されました」

2.従来のアーマチュアプレートの動的応答の欠陥

(1) 材料の物性におけるボトルネック

① 制御不能な渦電流損失:

従来のパーマロイ (0.5mm 厚) 渦電流損失 > 12W/kg

高周波動作条件 (>200Hz) 透磁率減衰 35%

② 磁気回路応答ヒステリシス:

従来の C タイプの磁気回路の磁束密度はわずか 1.3T

磁束切り替え時間 > 3ms (神経信号伝達の 6 倍の速度)

(2) 制御システムの数学的ジレンマ

① PID アルゴリズムの遅延:

従来の閉ループ制御サイクル>1ms

位相遅延によりフォース フィードバック波形の歪みが発生 > 15%

② 非線形干渉:

筋電信号のノイズ干渉 (>20mVpp) により、12% の誤動作率が発生します

動摩擦補償誤差は ±18% に達します

3. LS ミリ秒応答技術ソリューション

(1) 極薄パーマロイ材料革命

① 精密加工のブレークスルー:

0.2mm 極薄ストリップレーザー切断 (切断粗さ Ra < 0.8μm)

渦電流損失を 2.2W/kg に低減 (82% 削減)

② 磁気性能の最適化:

ナノ結晶化処理により透磁率が 150,000 に向上 (従来素材 80,000)

高周波 (500Hz) 条件下で磁気損失 < 5%

(2) ハルバッハ配列磁気回路設計

① 磁束密度ジャンプ:

32 極ハルバッハ配列が閉磁気回路を構築

実効磁束密度は 2.1T (61.5% 増加) に達します

② ダイナミック応答のブレークスルー:

磁束切り替え時間は 0.8ms に短縮 (275% の速度向上)

位相遅延角 < 5° (従来の設計 > 30°)

(3) インテリジェント制御システムのアップグレード

① FPGA リアルタイム制御:

Xilinx Zynq UltraScale+ MPSoC を採用

制御周期を50μsに短縮(20倍)

② 適応フィルタリングアルゴリズム:

ウェーブレット変換 + カルマン フィルターのデュアルモード ノイズ低減 (信号対ノイズ比が 45dB に増加)

筋電信号解析精度は 0.1mV (従来のソリューション 1mV) に達します

4.測定された性能データ

(1) 動的応答テスト

① ステップ応答時間: 0.8ms (ISO 9283 規格では <2ms が必要)

② 触覚フィードバック誤差力: ±0.03N (従来のソリューションの 93 倍の精度)

③ 動的追跡精度: 0.05mm@1m/s (顕微手術のニーズを満たす)

(2) 画期的なエネルギー効率の向上

① システム消費電力: 18 W (従来のソリューション 42 W)

② エネルギー回収率: 35% (ブレーキエネルギー回生使用)

③ 連続稼働時間: 72 時間 (従来のシステム 24 時間)

(3) 耐久性検証

① 1,000万回の試験後、透磁率の減衰は2%未満

② 500時間の塩水噴霧試験後も腐食なし(IEC 60068-2-11規格)

③ -20℃~80℃の温度差下での性能変動は1.5%未満

潤滑油ディストリビュータの微細な闘い: 1 ミクロンの誤差で耐用年数が 3 年短縮される

1.微細なエラーがもたらす致死性

① 事例

サービスロボットの潤滑油分配器の流路粗さ(Ra値)が規格を0.4μm超えたため、以下のような結果となりました。

| パラメータ | デザイン標準 | 実際のパフォーマンス | 減衰振幅 |

|---|---|---|---|

| ギアの寿命 | 10 年 | 2.3 年 | -77% |

| 潤滑範囲 | 95% | 68% | -28% |

| 故障率 | ≤5 回/10,000 時間 | 22 回/10,000 時間 | 340% 増加 |

| 解決策 | 初期費用 | メンテナンス サイクル | 総所有コスト (5 年間) |

|---|---|---|---|

| 従来の処理 | 800円 | 6 か月 | ¥12,500 |

| LS ナノ処理 | 1,500円 | 3 年 | ¥3,200 |

| パラメータ | 3D プリント (SLM/DLP) | 5 軸精密加工 | 生体需要適合度 |

|---|---|---|---|

| 表面粗さ (Ra) | 1~10μm (後処理が必要) | 0.05~0.5μm (ミラーレベル) | 5 軸の勝利 (バイオニック ジョイントには低摩擦が必要) |

| 寸法精度 | ±50~200μm | ±1~5μm | 5 軸の勝利 (精度の一致の鍵) |

| 構造の複雑さ | ★★★★★ (自由デザイン) | ★★★☆☆ (ツールによる制限) | 3D プリントの勝利 (バイオニック トポロジーの最適化) |

| 機械的性質 | 異方性 (弱い中間層) | 等方性 (高一貫性) | 5 軸の勝利 (高負荷シナリオ) |

| 制作スピード | 遅い (レイヤーごとの成形) | 高速 (バッチカット) | 5 軸の勝利 (量産の利点) |

| プロセス | 少量バッチ (10 個) | 中バッチ (1,000 個) | メモ |

|---|---|---|---|

| 3D プリント (チタン合金) | ¥800~1,200 | 300~500円 | カスタマイズに適しています |

| 5 軸加工 (鋼) | 1,500~2,000円 | 200~400円 | 大量生産に適しています |