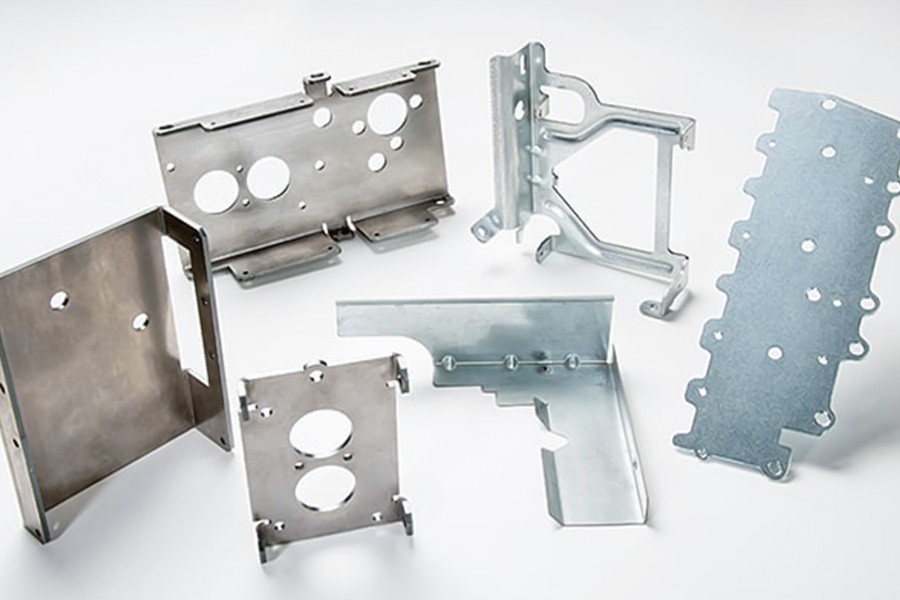

金属プレス加工は、金型を通して金属板に高圧を加え、様々な複雑な形状の部品を成形する冷間成形プロセスです。この技術は、自動車、電子機器、家電、航空宇宙などの業界で広く利用されており、高効率、高精度、大量生産を実現するための重要な製造方法となっています。

この記事では、金属プレス加工の主な種類、プロセスフロー、一般的な金型、適用可能な材料について体系的に紹介します。また、専門的な金属プレス加工サービスを選ぶ方法についても解説し、設計・製造プロセスにおいてより情報に基づいた意思決定を行うお手伝いをします。

金属プレス加工とは何ですか?

金属プレス加工とは、プレス機と専用の金型を用いて板金を塑性加工し、所望の形状とサイズの部品を製造するプロセスです。プレス機は機械的な力で金型を駆動し、切断、曲げ、伸張、打ち抜きなどの様々な加工を行います。

スタンピング システムは主に次の要素で構成されます。

- フレーム:プレス構造全体をサポート。

- スライド:上下の往復運動を実現します。

- ダイ:部品の形状を決定する中心となるツール。

- フィーダー:材料をワークステーションに自動的に供給します。

金属プレス加工にはどのような種類がありますか?

1. プログレッシブダイスタンピング

プログレッシブスタンピングでは、供給された金属板がプレス機にセットされ、個々のステーションを通過します。各ステーションでは、切断、曲げ、打ち抜きなどの特定の金属加工工程が実行されます。工程全体を通して、金属板はベースバンドに取り付けられたまま、金型内のコンベアシステムを通って移動します。

各ステーションでは、ワークピースは金型を通して成形され、次のステーションへと搬送されます。すべての工程が完了すると、プレス機が上昇し、プレートが水平方向に移動して部品が徐々に成形されます。最終ステーションでは、完成した部品がシートから取り出されます。この工程の特徴は、以下の表に示されています。

| 特性 | 説明 |

| 多機能パンチングダイ | 金型には、打ち抜き、曲げ、絞りなどの複数のプロセスが含まれており、生産性が高くなります。 |

| 安全に操作できる | すべての加工手順が金型内で実行されるため、オペレーターの直接介入が少なくなり、安全性が向上します。 |

| 高い材料利用率 | 金型を正確に設計することで、材料の無駄を減らし、材料の利用率を向上させることができます。 |

自動化が簡単 | プログレッシブダイスタンピングを自動供給システムと組み合わせることで、完全に自動化された生産を実現できます。 |

2. トランスファーダイスタンピング

トランスファーダイプレスでは、ワークピースはまず板金から分離され、その後、あるステーションから別のステーションへと移動されます。これにより、分離された材料を複数のプレス機に搬送することができ、メーカーは様々な部品を同時に製造することができます。

トランスファーダイスタンピングは、大型部品の成形に最適です。部品が金属基板から分離されているため、パンチは他の工程に干渉することなく深くまで移動でき、深絞り加工に最適です。さらに、中間工程が複数ある工程にも適しており、部品を早期に分離することで全体的な効率を向上できます。このプロセスの特徴は、以下の表に示されています。

| 特性 | 説明 |

| マルチステーション処理 | 複数のステーションの連携により、複雑な加工タスクを完了できます。 |

| 高精度 | 各ステーションの金型は精密に設計されているため、加工部品の高精度化が図れます。 |

| 柔軟性 | 各ステーションの処理順序と処理内容は、さまざまな生産ニーズに合わせて必要に応じて調整できます。 |

3. 4スリップスタンプ

4ブロックプレスまたはマルチスライドプレスでは、スライドが水平に配置され、ワークピースに向かって移動します。このプロセスは、プレスの下降ストロークを使用する従来のプレスとは異なります。マルチスライドプレスの各スライドには、水平方向に曲げ、ねじり、切断、または成形動作を同時に実行できるツールが装備されています。マルチスライドプレスには、4つ以上の可動スライドを装備できます。4スライドプレスは、複雑な複数の曲げ、90度を超える曲げ、および円筒形部品の成形に特に適しています。4スライドプレスの特徴は次のとおりです。

| 特徴 | 説明 |

| 高い汎用性 | 各スライドに異なるツールを取り付けることができるため、さまざまな加工ニーズに適応できます。 |

| 低コスト | 他の複雑なスタンピング プロセスと比較すると、4 スリップ スタンピングのコストは低くなります。 |

| 生産速度が速い | 複数のスライダーを同時に使用することで、生産速度を大幅に向上させることができます。 |

4. 描画とスタンプ

深絞りプレス加工は、缶、シリンダー、その他の深宇宙部品の製造に特に適した、広く普及している金属成形加工方法です。深絞りプレス加工では、板金を金型の保持リングに置き、パンチで金型に押し込んで金型のような形状に成形します。成形する部品の深さは通常、その直径よりも大きいため(少なくとも直径の2倍)、この加工は「深絞り」と呼ばれます。ワークピースへの圧力と潤滑剤の作用により、材料の流れと成形プロセスを制御し、目的の宇宙部品を得ることができます。深絞りとプレス加工の特徴を次の表に示します。

| 特性 | 説明 |

| 効果的 | 深宇宙用部品の成形が一発で完了するため、生産効率が高い。 |

| 高精度 | 金型とプロセスのパラメータを正確に設計することで、機械加工された部品の高精度と滑らかな表面品質を確保できます。 |

| 高い材料利用率 | 金型設計とプロセスパラメータを最適化することで、材料の無駄を減らし、材料の利用率を向上させることができます。 |

金属プレス加工プロセスにおける重要なステップは何ですか?

金属プレス加工とは、金型を通して金属材料に力を加え、塑性変形させて所望の形状とサイズを得る加工です。金属プレス加工には以下の7つのステップがあります。

ステップ1:金型を設計し、プロトタイプを作成する

まず、製品のサイズ、形状、材質などの要素に基づき、計算とシミュレーションによって金型の構造とサイズを決定します。金型設計はプレス加工工程の基礎となり、最終製品の形状と品質を決定します。次に、設計された金型図面に基づいて、実際の金型試作を行い、その後のプレス加工工程に進めます。

ステップ2:金属板を切る

まず、鋼板、アルミ板など、プレス加工に適した金属材料を選択します。次に、元の金属板または金属帯を、後続の加工のために必要なサイズに切断します。この工程は通常、ナイフやハサミなどの工具を使用して行われます。

ステップ3:金属を希望の形状にプレスする

切断された金属ブランクはプレス機の供給装置に投入され、金属は供給装置を通してダイに送り込まれます。パンチの圧力により、金属はパンチとダイを介してダイ上に成形されます。この工程はプレス加工の核心です。金型の精密な設計とプレス機の精密な制御により、所望の形状とサイズの金属部品が得られます。

ステップ4:余分な材料を切り取る

打ち抜き加工された部品は、打ち抜き加工中に発生するバリ、クラック、その他の欠陥を除去するために、トリミングや成形が必要となることがよくあります。この工程は、ドレッシングツールやグラインダーなどの機器を使用して行うことができます。

ステップ5:部品を熱処理する(必要な場合)

部品の材質や性能要件に応じて、焼入れ、焼戻しなどの熱処理が必要になる場合があります。熱処理により、部品の硬度、耐摩耗性、耐腐食性が向上し、特定の使用要件を満たすことができます。

ステップ6:表面処理またはコーティング

部品の耐腐食性能や美観を向上させるために、電気メッキ、塗装、コーティングなどの表面処理が必要になる場合があります。

ステップ7:品質管理と検査

プレス加工が完了した後、部品の品質を徹底的に検査し、寸法、表面品質、物理的特性が設計要件を満たしていることを確認します。品質状況に応じて、適切な改善措置を講じることで、プレス加工工程の効率と品質を向上させます。

どのような種類の金属打ち抜き金型が使用されますか?

シングルパンチダイ

単一のダイは、1つのダイと1つのダイ、または複数のダイと複数のダイで構成されています。各パンチは、その構造と機能が特定のプロセス用に設計・設計されているため、1つのパンチまたは1つの形状形成のみで行われます。製造された後、他のプロセスで使用することはできません。通常、中小規模の生産に使用され、特にパンチングの位置や形状を頻繁に変更する必要がある場合に使用されます。生産工程中に柔軟に調整・交換でき、製造コストが低く、比較的簡単なプロセスで少量の金属プレス加工に適しています。

シングルパンチダイの長所と短所

| アドバンテージ | 詐欺 |

| (1)製造・維持コストが比較的シンプルで低コストである (2)小規模生産や柔軟性の要件に適している (3)柔軟性は比較的低いが、調整は容易である | (1)生産効率が比較的低い (2)材料利用率が比較的低い (3)自動化の程度が低い |

プログレッシブ

プログレッシブダイ(順送型)は、冷間プレス金型の一種で、ストリップ状のプレス原材料を1回のプレスストロークで使用し、複数の異なるステーションを使用して、一連の金型上で複数のプレス工程を同時に完了します。金型のすべてのプレス工程が完了します。ある時点で、ストリップは一定の距離を移動し、連続金型内でブランキング部が徐々に形成されます。連続成形は、トリミング、切断、溝入れ、打ち抜き、塑性変形、ブランキングなど、工程集約型のプロセス方法です。このプロセスは金型上で行われます。

順送金型の利点と欠点

| アドバンテージ | 詐欺 |

| (1)高度な自動化、大量生産に適している (2)高い材料利用率と低い廃棄物発生率 (3)複雑な形状や多工程のワークの製造に適している (4)高効率化と生産速度の向上 | (1)複雑性が高く、設計・製造コストが高い (2)柔軟性は平均的であり、頻繁に変更されるワークピースの設計に適応することが困難である。 (3)多額の投資と維持費が必要 |

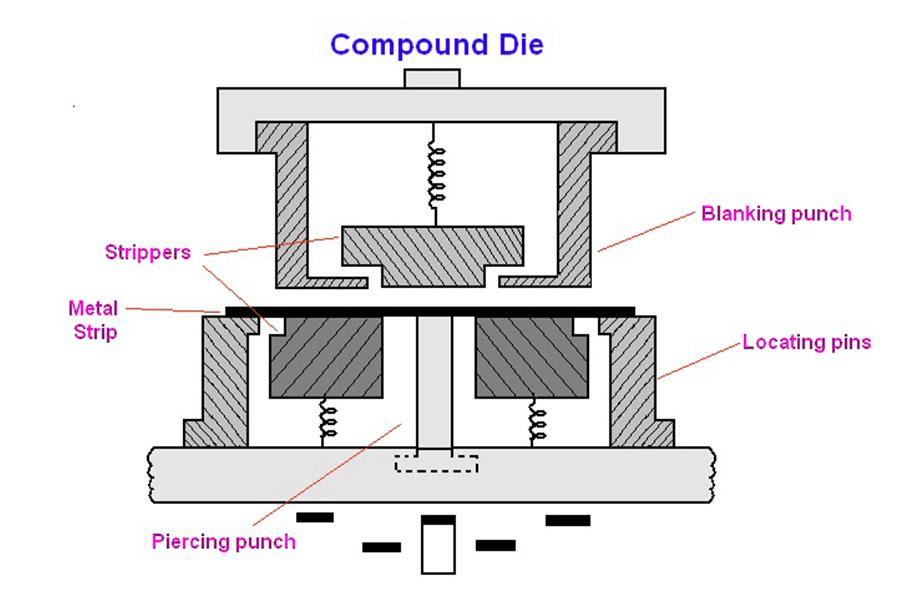

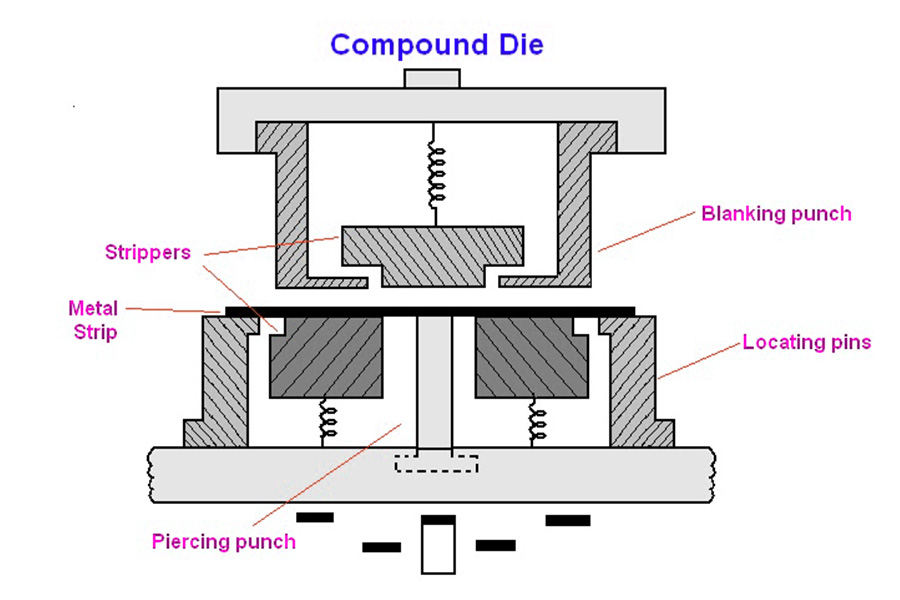

複合金型

複合金型とは、金型の同一ステーションで内孔と外形を同時に加工するプレス金型です(1ストロークで複数のプレス加工を同時に行うことができます)。1回のプレス加工で、複数の打ち抜き加工や形状成形など、複数の工程を完了できます。このマルチプロセス設計は、シングルダイとプログレッシブダイの利点をある程度組み合わせています。

複合金型の利点と欠点

| アドバンテージ | 詐欺 |

| (1)複雑さは中程度であり、設計と製造は比較的容易である (2)生産効率が比較的高く、中量生産に適している (3)材料利用率が高く、比較的経済的である | (1)大量生産には適さない (2)材料を除去するのが難しい |

送信

トランスファーダイスタンピングは順送型に似ていますが、部品は機械的なトランスファーシステムを介してあるステーションから別のステーションに搬送されます。主に、部品をストリップから取り外して自由な状態で操作する必要がある場合に使用されます。トランスファーダイは、単一の金型、または複数の金型や機械を一列に並べて生産ラインを形成する場合があります。より複雑な部品の製造によく使用され、各ワークステーションでパンチング、曲げ、ストレッチなどの異なる操作を実行できます。

トランスファーダイスタンピングのメリットとデメリット

| アドバンテージ | 詐欺 |

| (1)複数の工程が一度に完了し、生産効率が高い (2)自動車ボディ部品などの複雑な部品に適している (3)材料利用率が高く、廃棄物の発生が少ない (4)生産ラインの高度な自動化と統合 | (1)製造コストが高く、設備投資額が大きい (2)適応性が低いため、部品設計の変更には大幅な調整が必要になる場合がある。 (3)システムが複雑なため、保守が困難である。 (4)小規模生産には適さない |

スタンピングに最適な金属の種類は何ですか?

鋼鉄

- 冷間圧延鋼(CRS)グレードは1018や1045などが一般的です。CRSは強度と滑らかな表面仕上げで知られており、厳しい公差が求められる部品に最適です。

- 熱間圧延鋼(HRS) :一般的な鋼種にはA36とA572があります。HRSは成形が容易なため、大型で精度の低い部品に適しています。

- ステンレス鋼:耐食性を高めるには、304や316などのグレードを使用してください。医療、食品、海洋用途に適しています。

アルミニウム

- アルミニウム 1100 : このグレードは柔軟性に優れていることで知られており、深絞りが必要な用途に使用されます。

- アルミニウム 6061 : 幅広い用途で強度と耐腐食性を発揮することで知られる多用途グレードです。

- アルミニウム 5052 : 高い疲労強度が求められる用途に適しています。

真鍮

- カセット黄銅(C260) :導電性に優れているため、電子部品によく使用されます。

- ネイビーブラス (C464) : 耐腐食性に優れており、海洋用途に適しています。

銅

- C110 銅: 高い電気伝導性があり、電子部品に最適です。

- ベリリウム銅 (C17200) : 強度と導電性を兼ね備えており、航空宇宙および電子機器の用途でよく使用されます。

チタン

- グレード 2 チタン: 強度と柔軟性のバランスに優れ、航空宇宙産業や医療産業で広く使用されています。

- グレード5チタン(6Al-4V) :高い強度と耐腐食性で知られ、高性能用途に最適です。

LS 金属プレス加工サービスを選ぶ理由は何ですか?

LSでは、様々な金型加工技術に精通しているだけでなく、専門技術チームを擁し、高品質な部品を非常に競争力のある価格で製造するための、最先端のダイカスト金型製造サービスを提供しています。ISO 9001:2015認証取得企業として、お客様に信頼性の高いサービスを提供するために、品質管理システムの構築に注力しています。当社の専門家チームは、お客様の設計を改善するためのDfM(製造性を考慮した設計)解析の経験豊富な専門家チームです。当社は製造業者としてだけでなく、包括的なサポートと専門的なアドバイスを提供することに尽力するパートナーでもあります。設計において、高い品質基準を満たしつつ製造コストを削減できるよう尽力しています。

製造する設計モデルをお持ちの場合は、今すぐアップロードしていただければ、すぐにお見積もりいたします。 LS を選択するということは、高品質、ハイテク、コスト効率に優れたダイカスト金型製造パートナーを選択するということです。一緒に作業して、お客様のプロジェクトに優れた部品を作成し、より大きな成功を収めましょう。

よくある質問

1. 金属プレス加工とは何ですか?

金属プレス加工とは、板金を所望の形状に加工する加工工程を指します。板金プレス金型。その原理は、主にパンチマシンの機械的な力を利用して材料を所望の形状に加工することです。プレス機は主にフレーム、スライダー、ダイ、トランスミッションで構成されています。金属プレス加工機が作動すると、まず板金が金型の間に置かれ、機械的な力の作用下で板金が所望の形状に加工されます。様々なプレス金型に加工することができ、様々な形状の金属プレス部品を製造できます。

2. 金属プレス加工の 7 つのステップとは何ですか?

金属プレス加工工程の7つの主要ステップは、金型設計と試作、金属ブランクの切断、金属を所定の形状にプレス加工、余分な材料のトリミング、部品の熱処理(必要に応じて)、表面処理またはコーティング、そして品質管理と検査です。これらのステップは相互に関連しており、全体として金属プレス加工工程全体を構成しています。

3. スタンピングにはどのような鋼材が使われますか?

プレス加工に使用される主な鋼種は以下のとおりです。冷間圧延鋼(CRS):1018や1045などの鋼種が一般的です。CRSは強度と滑らかな表面仕上げで知られており、厳しい公差が求められる部品に最適です。熱間圧延鋼(HRS):一般的な鋼種にはA36やA572などがあります。HRSは成形が容易なため、大型で精度の低い部品に適しています。ステンレス鋼:304や316などの鋼種は耐食性を高めるために使用されます。医療、食品、海洋用途に適しています。

4. スタンピングに最適な金属は何ですか?

金属プレス加工で最も一般的に使用される金属には、アルミニウム、ステンレス鋼、軟鋼、銅、真鍮などがありますが、実際の用途では、製品の特定の要件と加工条件に応じて適切な鋼材と金属材料を選択する必要があります。

まとめ

金属プレス加工は、材料科学、金型工学、そして精密製造を統合した包括的な技術です。シンプルなブランキングから複雑な深絞り加工まで、また単一工程金型から効率的な順送金型まで、あらゆる選択が製品の品質、コスト、そして納期に影響を与えます。LS Precision Manufacturingは、お客様のニーズが何であれ、専門知識と精密な職人技でお客様の製品をサポートし、最も信頼できる製造パートナーとなることをお約束します。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com