重要なプラスチック処理方法として、金属スタンピングは、自動車、航空宇宙、電子機器、家電製品、その他のフィールドで広く使用されています。パンチの上下に衝撃的な動きと金型のプレスアクションを使用して、力の下で金属シートを変形させるため、必要な形状とサイズのワークピースを取得します。ただし、金属スタンピングの実装が成功しているため、多くの重要な設計とエンジニアリングの考慮事項に依存しています。この記事では、何が何であるかを詳細に説明します金属スタンピングのための主要な設計とエンジニアリングの考慮事項?関連分野のエンジニアとデザイナーに参照を提供するため。

金属スタンピングプロセスとは何ですか?

- 材料の準備:適切な金属シートを原料として選択します必要に応じて、切断、掃除など、必要に応じて実行します。

- 金型のインストール:金型の精度と安定性を確保するために、スタンピング装置に設計された金型を取り付けます。

- スタンピング操作:スタンピング装置を起動して、金属シートに金型に圧力をかけて、変形または分離プロセスを完了します。

- フォローアップ処理:表面の品質と性能を向上させるために、非難、電気めっき、塗装などのスタンプ部品で必要なフォローアップ処理を実行します。

金属スタンピングの重要な設計上の考慮事項は何ですか?

1.材料の選択

で金属スタンピングデザイン、材料の選択は、最も重要な考慮事項であると考えられています。したがって、合理的な材料を選択することが重要です。さまざまな金属材料には、延性、強度、硬度、腐食抵抗など、独自の物理的および化学的特性があり、スタンプコンポーネントのパフォーマンスとサービスの生活に直接影響を与えます。したがって、材料を合理的に選択する方法は、金属加工業界で重要な問題となっています。一般スタンピング材料は、アルミニウム、銅、鋼です。など、鋼は最も一般的に使用される材料です。一部のアプリケーションでは、金属は非金属よりも利点があるため、金属の特性とスタンピング部品の品質と性能への影響に関心が高まっています。材料を選択するプロセスでは、製品が使用される環境、パフォーマンス基準、コスト係数、および材料のスタンピング特性を完全に比較検討する必要があります。たとえば、ステンレス鋼は、高負荷や腐食性環境に耐える必要があるコンポーネントに理想的な選択肢です。軽さと高強度を必要とする部分には、アルミニウム合金が特に適しています。

2.金属の厚さと公差

金属の厚さは、スタンピングプロセスとパーツの性能を決定するコア要因の1つであると考えられています。現代の自動車産業の開発により、自動車の身体材料の強度と剛性のためにより高い要件が提案されており、同時に、人々は金属形成のプロセスにおけるプレートの厚さ制御の問題にますます注意を払ってきました。スタンピング操作では、薄いシートメタルはしわや破損する傾向がありますが、比較的厚いシートメタルはダイアウジを悪化させる可能性があります。さらに、形成後のシートメタルの異方性とストレス集中により、板金そのベアリング能力が低下するように、引き起こされます。したがって、適切な金属の厚さを選択するときは、部品の形状、スケール、使用の仕様を包括的に考慮する必要があります。部品の一貫性を確保するために、許容範囲の設定は特に重要です。したがって、設計段階では、合理的な許容範囲で製品を設計する必要があります。スタンプされた部分の厚さの耐性は、部品の性能と最終製品の品質を直接決定します。小さすぎると、製品のパフォーマンスのニーズを満たすことができません。耐性が広すぎると、部品間の相乗効果が故障し、製品のアセンブリと使用に悪影響を与える可能性があります。さまざまな種類のスタンピング部品の場合、それらの寸法精度も大きく異なります。許容範囲が小さすぎると、製造の難しさとコストが増加します。したがって、スタンピング部品の設計と生産段階では、製品の特定のニーズと生産プロセスの実際の状況に応じて適切な厚さ耐性範囲を設定し、部品の高精度と優れた品質を確保するための適切な手段を実装する必要があります。

3.デザインのスタンピング

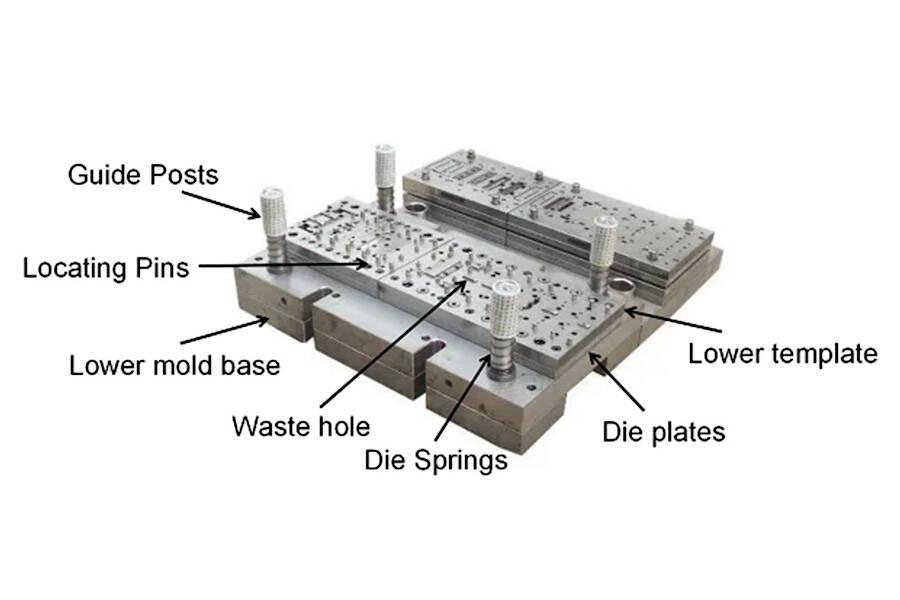

デザインのスタンピング金属スタンピングプロセスの中核部分です。ダイの設計品質は、品質と生産に直接影響しますスタンピング部品のコスト。カビの設計には、考慮すべきいくつかの重要な要素があります。

- マテリアルスタンピングパス:合理的なスタンピングパスは、材料の変形抵抗を減らすことができ、スタンピング効率と品質を改善します。したがって、最適なスタンピングパスを決定するには、設計中の材料の流動性と変形特性を完全に考慮する必要があります。

- 金型タイプ:パーツの形状とサイズの要件に応じて、描画ダイ、ダイのトリミング、パンチダイなどの適切な金型タイプを選択します。さまざまなタイプのダイには、異なる構造と機能があり、異なるスタンピングプロセスに適しています。

- キー構造:金型の重要な構造には、パンチ、ダイ、プレスリングなどが含まれます。これらの構造の設計では、死の寿命とスタンピング部品の品質を確保するために、材料の強度と耐摩耗性、スタンピングプロセスの機械的要因を完全に考慮する必要があります。

4.フィーチャー配置

で金属スタンピングデザイン、機能の配置も重要です。機能には、穴、スロット、エッジなどが含まれ、その配置はスタンピングプロセスと部品強度に直接影響します。機能を配置するときは、スタンピングプロセス中に過度のストレス濃度や変形を避ける必要があります。たとえば、材料の曲げまたは伸縮の領域で、穴を可能な限り配置する必要があります。部品の強度要件も考慮する必要があります。たとえば、エッジに補強材を使用すると、部品の強度と剛性が向上しますが、補強材が多すぎるとスタンピングの難しさとコストが増加する可能性があります。したがって、強度要件を満たすという前提で、補強材の数と位置を合理的に制御する必要があります。

金属スタンピングの構造的完全性と精度を確保する方法は?

1.変形を最小化します

高度な金型設計技術は、金型の精度と剛性を確保し、スタンピングプロセス中にカビの変形を減らすために使用されます。材料がスタンピングプロセス中に過剰な押出力によって変形されるのを避けるための金型のギャップの合理的な設計。スタンピング中の変形を減らすために、延性と強度の良好な金属材料を選択してください;過度のひずみ速度によって引き起こされる部分変形を回避するために、合理的なスタンピング速度、エッジプレス力、およびその他のプロセスパラメーターを設定します。エラー補償方法は、スタンピングパーツの精度を改善するために、元のプロセスシステムの元のエラーを相殺するための新しいエラーを人為的に作成するために使用されます。

2.エッジとコーナーの治療

鋭い角の設計を避け、丸みを帯びた角や斜めのコーナーなどの形状を使用して、ストレス集中とスタンピングプロセス中に金属の破裂のリスクを減らします。角の材料の厚さを増加させることにより、金属の強度と変形抵抗を改善します。ストレッチングなどの適切なスタンピングプロセスを使用します曲げ、角で過度の引張応力や圧縮ストレスを避けてください。

3.スティフ化機能

部品の使用要件と製造プロセスの実際の条件に従って、部品の安定性と精度を確保するために適切な許容範囲を設定します。高精度の測定ツールを使用して、スタンピング部品を測定および検査して、部品のサイズと形状の精度が設計要件を満たしていることを確認します。スタンピングプロセス中、各プロセスの誤差は厳密に制御され、各プロセスの精度が設計要件を満たしていることを保証し、それにより最終的な部分の精度を蓄積します。

4.スティフ化機能

補強材などの設計要素をスタンプ付き部品に追加して、製品の剛性と耐久性を向上させます。補強材の設計では、材料の流動性と変形特性を考慮して、スタンピングプロセス中の過度のストレス集中と変形を避ける必要があります。製品の構造設計を最適化することにより、全体的な強度と安定性が向上します。たとえば、合理的な壁の厚さ分布、サポート構造の増加などを使用して、製品の剛性と耐久性を改善できます。材料の硬度と強度を改善し、製品の剛性と耐久性をさらに確保するために、クエンチング、焼き戻しなどのスタンピング部品で熱処理が行われます。

金属スタンピングの重要なエンジニアリングの課題は何ですか?

ツールとダイウェア

1。摩耗の原因

- 長期的な高強度スタンピングプロセスでは、型は材料の摩擦と押し出しの影響を受け、表面の徐々に摩耗します。

- 不合理な金型の設計または不適切な材料の選択も、摩耗プロセスを加速します。

2。対策

- 金型の設計を最適化し、ストレスを合理的に分配し、摩耗部品を減らします。

- セメント炭化物、高速鋼など、耐摩耗性が高い金型材料を選択します。

- 摩擦と摩耗を減らすために、金型を定期的に潤滑して維持します。

- 金型を研ぎ澄ますときは、研削の品質と精度を確保し、型のサービス寿命を延ばします。

スプリングバックと金属ストレス

1.スプリングバック用のリアソン

- 材料は、スタンピングプロセス中に激しく変形します。外力がアンロードされると、材料は特定の形状にリバウンドします。

- スプリングバックは、部品のサイズと形状の精度を低下させ、製品の品質に影響を与えます。

2.カウンタームアーズ

- 凸型と凹型の金型、最先端の半径、その他のパラメーターの間のギャップを調整してスプリングバックを減らすなど、金型の設計を最適化します。

- 適切な材料を選択し、材料の弾性率、降伏強度、およびその他の機械的特性パラメーターを検討して、スプリングバックを減らします。

- 材料の変形プロセスと応力分布を制御するために、圧力、速度、温度などのスタンピングプロセスパラメーターを調整します。

- スプリングバックの影響を相殺するために、プリセットの逆曲げ、肥厚したパッドなどの補償措置を採用します。

複雑な形状とマルチステップスタンピング

1.チャレンジ

- 複雑な形のスタンピング部品には、高精度の金型の設計と製造が必要です。

- マルチステップスタンピングプロセスでは、各ステップでは、最終製品の品質と精度を確保するために正確な制御が必要です。

2.ソリューション

- CAD/CAM/CAEなどの高度な金型設計と製造技術を使用して、金型の精度と効率を改善します。

- スタンピングプロセスを最適化し、スタンピングステップとシーケンスを合理的に配置し、不必要な変形とエラーを減らします。

- スタンピングプロセスの安定性と制御性を改善するために、自動化とインテリジェントな機器を導入します。

コストと効率の要因

1.影響係数をコストします

金型の設計と製造のコストは、多くの人材、材料、財源を必要とする大部分を占めています。

材料の選択もコストに影響し、異なる材料の価格と処理の難しさは異なります。

2.効率的な影響要因

- スタンピング機器の性能と生産能力は、生産効率に直接影響します。

- カビや交換の摩耗や裂傷は、生産効率と製品の一貫性にも影響します。

3.最適化測定

- 生産効率を向上させるために、高効率と省エネのスタンピング装置を採用します。

- 金型の設計と製造プロセスを最適化して、金型の製造サイクルとコストを短縮します。

- 材料コストを削減するために適切な材料を選択してください処理の難しさ。

- 機器のメンテナンスとメンテナンスを強化し、機器のサービス寿命を延ばし、故障率を下げます。

なぜLongshengを選択して金属スタンピングサービスを提供するのですか?

1.金属スタンピングサービス

私たちのカスタムメタルスタンピングまた、フォーミングサービスは、顧客のさまざまなニーズを満たすために、自動車、航空宇宙、製造などを含む複数の業界に適しています。私たちのチームは、高品質の金属スタンピングフォーミングサービスと技術サポートを顧客に提供するための豊富な経験と専門知識を持っています。当社の金属スタンピングサービスは、カスタムメタルパーツにプロトタイピングソリューションを提供できます。プロジェクトを開始するには、今日お問い合わせください。

2.金属スタンピング部品生産ベース

Longshengにはプロのチームがあります強力なスキルと豊かな経験により、顧客に専門的な技術サポートとアフターセールスサービスを提供できます。私たちは「Quality First、Customer First」の原則を遵守し、心からお客様にサービスを提供しています。処理のニーズや質問がある場合は、お気軽にお問い合わせください。私たちはあなたと協力することを楽しみにしています!

FAQ

1.ホットスタンピングとコールドスタンピングの違いは何ですか?

メインホットスタンピングとコールドスタンピングの違いスタンピング前に材料が加熱される状態です。ホットスタンピング:金型に入る前に、鋼板は高温に加熱されます(通常は880〜950°C)。コールドスタンピング:スチールプレートは、熱処理なしで室温でスタンプされます。ホットスタンピングには、ビレットを形成できるポイントまで加熱することが含まれます。特別な型は、これらの空白に望ましい形を与えるために使用されます。次に、材料を急速に冷却して、部品の設計をロックします。このプロセスは、軽量部品の製造に最適です。このプロセスは、コールドスタンピングプロセスよりも高価であり、部品を改革することはできません。コールドスタンピングは、熱を使用して部品を形成するのではなく、その代わりに強い圧力を使用します。コールドスタンピングは、ホットスタンピングと比較して、より速く、コストの低い製造プロセスです。幅広い材料に適しています。ただし、部品の反りを引き起こす可能性があります。ホットスタンピングには、引張強度が高くストレス抵抗があるため、この問題はありません。

2.材料の厚さはスタンピングプロセスにどのような影響を与えますか?

材料の厚さは、スタンピングプロセスに大きな影響を与えますおよび最終製品品質:smaterial材料が薄いほど、必要な金型のギャップが小さくなります。逆に、材料が厚いほど、必要なギャップが大きくなります。合理的なダイクリアランスは、ブランキングプロセスのスムーズな進行を確保するための重要な要素です。 smptionスタンピング変形力、排出力などは、材料の厚さに直接比例します。材料が厚いほど、必要なスタンピング装置の強度とトン数が大きくなります。厚いシートをパンチすると、精度は低く、品質は粗いです。精度要件を満たすために、トリミングプロセスを実行する必要があります。薄いシートは、スタンピングプロセス中の不均一な材料の流れによるしわや株などの表面欠陥を引き起こす可能性があります。 bending曲げ、描画、およびパンチングプロセスでは、薄い材料のリバウンド量は通常、厚い材料よりも大きいため、リバウンドのために薄い材料スタンピング部品の精度が低下する場合があります。

3.金属スタンピングの一般的な課題は何ですか?また、どのように克服できますか?

金属スタンピングプロセス中に遭遇する可能性のある課題には、スクラップジャム、ダイウェア、不安定なスタンピング部分品質などが含まれます。廃棄物が詰まっている問題を解決するために、合理的な廃棄物除去メカニズムを設計することにより、廃棄物落下経路を最適化できます。定期的な金型のメンテナンスと維持を実行して、金型に十分なブランキングスペースを確保します。カビの摩耗の問題のために、カビのサービス寿命を増加させるために、耐摩耗性が良好な金型材料を選択できます。スタンピングプロセスを最適化して、金型と材料間の摩擦と衝撃を減らします。スタンピング部品の不安定な品質に応じて、原材料の品質を厳密に制御して、材料の一貫性と安定性を確保する必要があります。スタンピングプロセスパラメーターを最適化します、スタンピング速度、量、潤滑剤などなど。

4.スタンピングプロジェクトに適した種類の金属を選択するにはどうすればよいですか?

部品の形状、サイズ、精度、表面の粗さ、強度の要件を明確にします。異なる金属材料の変形抵抗、延性、導電率、耐性耐性、およびその他の特性を理解する。原材料のコスト、カビの製造コスト、処理コスト、効率などの生産要因を包括的に検討します。金属材料の加工性に基づいて、適切なスタンピングプロセスと機器を選択します。

まとめ

基本金属スタンピングのための設計上の考慮事項材料の選択、金属の厚さと耐性、スタンピングダイのデザイン、機能の配置を含む。主要なエンジニアリングの課題には、ツールの摩耗、スプリングバックと金属ストレス、複雑な形状とマルチステップスタンピング、コストと効率の要因が含まれます。これらはすべて相互に関連しており、製品の品質と生産性に影響します。したがって、金属スタンピングの設計とエンジニアリングを実行する場合、これらの要因は、スタンピングプロセスのスムーズな進行と製品の高品質の出力を確保するために、包括的に考慮する必要があります。設計とプロセスのパラメーターを継続的に最適化することにより、金属スタンピング技術将来、工業製造部門の発展に引き続き貢献します。

免責事項

このページのコンテンツは参照用です。Longsheng情報の正確性、完全性、または妥当性について明示的または黙示的な表現または保証を行いません。パフォーマンスパラメーター、幾何学的許容範囲、特定の設計機能、材料品質と種類または出来事は、サードパーティのサプライヤーまたはメーカーがLongShengネットワークを介して提供するものについて推測する必要はありません。それは買い手の責任です部品の見積もりを求めていますこれらの部品の特定の要件を決定します。お願いしますお問い合わせもっとInf装飾。

Longshengチーム

この記事は、複数のLongshengの寄稿者によって書かれました。 Longshengは製造業の主要なリソースであり、CNC加工、板金製造、3D印刷、射出成形、金属スタンピング、そしてもっと。