金属部品の製造プロセスを選択する際、エンジニアは通常、設計の自由度、効率、コストの最適なバランスをどのように見つけるかという基本的な妥協点に直面します。これが、従来の2つの技術であるスタンピングとハイドロフォーミングの基本的な違いです。スタンピングは、高い効率と高いスループットというコスト面でのメリットがありますが、専用ツールのコストが高いため、大量生産に適しています。

一方、ハイドロフォーミングは柔軟性に優れ、液体の圧力を利用して複雑な中空部品や三次元曲面部品を単一の金型で成形できます。これにより金型投資とセットアップ時間を削減できるため、小中規模の生産量で複雑な用途に最適です。金型コスト、生産効率、部品の複雑さという観点から、ハイドロフォーミングとハイドロフォーミングの根本的な違いを理解することは、プロジェクトに最適な技術を決定するための貴重な出発点となります。時間を節約するため、以下に主要な調査結果を簡潔にまとめました。

ハイドロフォーミングとスタンピングコアのクイックリファレンス比較表

| 比較ディメンション | ハイドロフォーミング | スタンピング |

| ツールコスト | 低い。通常、ダイの半分だけが必要であり、ダイの構造は比較的単純です。 | 高い。特殊な精密切削工具(パンチ、ダイなど)一式が必要となり、コストがかかります。 |

| 生産サイクル | 低速。単一の成形サイクルが長いため、少量から中程度の生産量に適しています。 | 非常に高速です。1分間に数十個の部品を生産できるため、大規模な自動化生産に適しています。 |

| 部品の複雑さ | 高い。複雑な3次元中空構造や断面形状の異なる部品を、1回の成形で高い整合性を保ちながら成形できます。 | 中程度。ハイドロフォーミングは比較的単純な板金部品の製造に優れていますが、複雑な部品の製造には複数のプロセスと金型が必要です。 |

| 適用可能な材料 | 幅広い材料、特にパイプに適しています。板金成形の範囲はスタンピングよりも狭くなります。 | 非常に汎用性が高く、幅広い種類の板金・ストリップ材を加工できるため、材料選択の柔軟性が向上します。 |

| 表面品質 | 良好です。液体の力の伝達により、材料と金型間の摩擦によるダメージが最小限に抑えられ、表面の傷が最小限に抑えられます。 | 金型によって異なります。高速スタンピングでは傷がつきやすいため、通常は後処理や高品質な金型表面が必要になります。 |

ハイドロフォームかスタンプかの決定は、実際には効率のために柔軟性を犠牲にするかどうかの問題です。

- スタンピングを選択:プロジェクトで大量生産が必要であり (自動車パネルや民生用電子機器のハウジングなど)、非常に低い単価と高い生産サイクルを求めている場合は、初期ツールコストが高くても問題ありません。

- ハイドロフォーミングを選択:プロジェクトに少量から中量の複雑な部品形状 (特殊な形状のチューブや航空宇宙部品など) が含まれており、溶接が少なくなり、重量が軽減され、構造的完全性が向上する場合、ハイドロフォーミングではツールのコストが低く、リードタイムが短くなります。

このガイドを信頼する理由:LS専門家の実践的な経験

過去 20 年間、 LS Precision のスタッフは 1,000 件を超える金属成形プロジェクトに直接関与し、従来のスタンピングからハイドロフォーミングまで、さまざまなプロセスで豊富な経験を積んできました。

LS Precisionは、最先端の油圧プレスと精密順送プレスラインを誇るだけでなく、コスト予算、生産量要件、構造の複雑さなど、お客様の製品ニーズに合わせて最適なプロセスソリューションを的確に定義し、実装する専門性も誇ります。本ガイドに掲載されている比較と推奨事項はすべて、LS Precisionの長年にわたる現場経験と深い業界知識に基づいています。

LS Precision の豊富な経験は、さまざまな主要産業で効果的に検証されています。

- 自動車分野では、ハイドロフォーミング技術を用いて、新エネルギー自動車メーカー向けに、30%の軽量化を実現した超高強度・軽量Aピラー補強材を製造しています。

- 航空宇宙分野では、軽量性と信頼性の両方の要件を厳しく満たした航空機用複合中空チタン合金管をハイドロフォーミングで製造しています。

- 民生用電子機器分野では、超高精度のミクロンレベルのプレス加工技術を活用し、欠陥のないステンレス鋼部品を数億個も大量生産しています。業界を横断したこれらの成功は、当社の専門知識が単なる理論ではなく、実証済みの実践的なものであることを示しています。

ハイドロフォーミングとは何ですか?従来のスタンピングと根本的にどう違うのですか?

複雑かつ軽量な金属部品製造の進化に伴い、ハイドロフォーミング技術はますます中核プロセスとなりつつあります。では、ハイドロフォーミングとは一体何なのでしょうか? ハイドロフォーミングは、高圧流体(通常は水性エマルジョン)を力の伝達媒体として使用し、金型キャビティ内の金属ブランク(シートまたはチューブ)を膨張させて成形し、複雑な三次元形状を作成する高度な製造技術です。

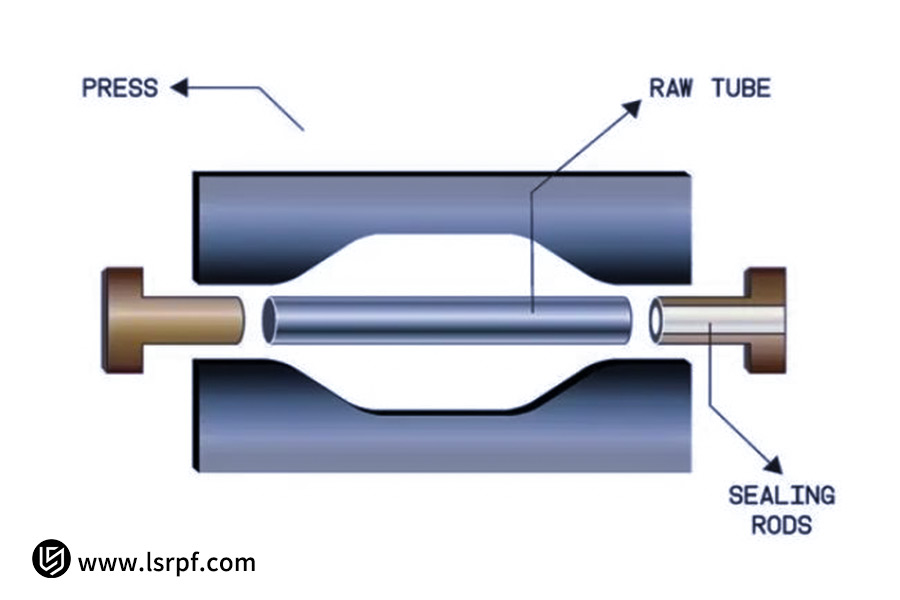

1.ハイドロフォーミングのワークフロー:

ハイドロフォーミングプロセスは次の 3 つのステップで構成されます。

- ブランクを下型に入れて型を閉じます。

- 密閉されたブランクに高圧流体を注入し、ブランクを塑性変形させて金型キャビティに適合させます。

- 圧力を解放し、精密に形成された部品を取り外します。

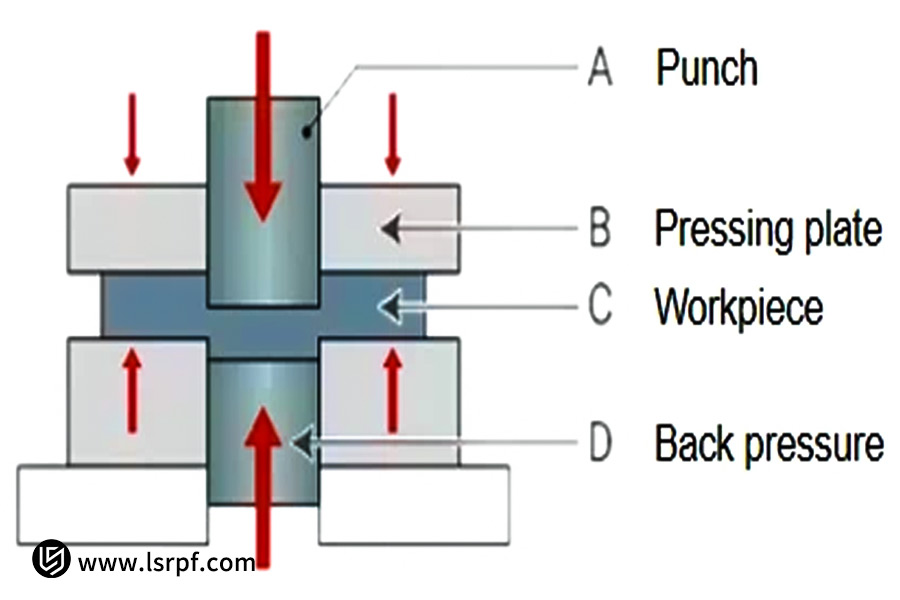

これは、固体のパンチとダイを介して機械的な圧力を加え、衝撃力によってシートを切断または塑性変形させる従来のスタンピングとは対照的です。

2. ハイドロフォーミングとスタンピングの違い:

ハイドロフォーミングとスタンピングには 3 つの違いがあります。

- 成形方法の観点から見ると、ハイドロフォーミングは「柔軟な」静水圧成形プロセスであり、スタンピングは「剛性の」機械的スタンピングプロセスです。

- これは、ツールコストの大幅な節約に直接つながります。ハイドロフォーミングでは通常、必要なツールが半分しかなく、完全な精密ツールセットを必要とするスタンピングよりも大幅に少なくて済みます。

- 生産効率の点では、スタンピングは高速連続生産であるため大量生産に適しています。一方、ハイドロフォーミングはサイクルタイムが遅いため、小~中量の複雑性の高い生産シナリオに適しています。

ハイドロフォーミングの主な利点は、金型コストを抑えながら複雑な形状を形成できることです。一方、スタンピングは大量生産において高い生産性を実現します。どちらのプロセスを選択するかは、部品の複雑さ、数量、コストといったプロジェクト全体の要件に応じて決定されます。

ハイドロフォーミングはどのような点でスタンピングより優れているのでしょうか?

金属成形プロセスの選択において、ハイドロフォーミング技術は、その独自の機能により、従来のスタンピング加工に比べて様々な点で大きな利点を提供します。これらの利点により、軽量化、複雑な設計、そして高性能が求められる現代の製造業において、ハイドロフォーミングは重要な選択肢となっています。

1.部品の複雑さと統合成形:

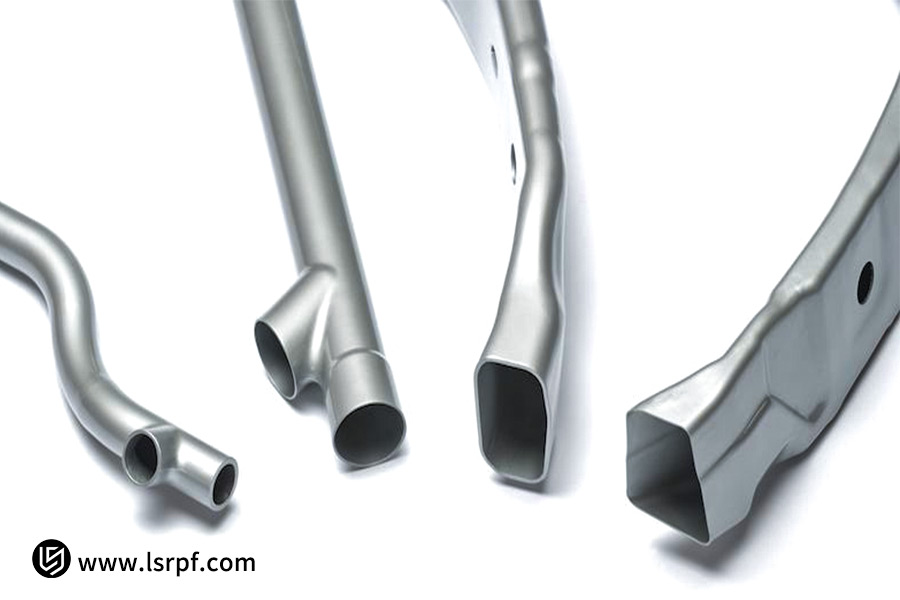

金属ハイドロフォーミングは、部品の複雑性と一体成形において優れた利点を提供します。単純なチューブをハイドロフォーミング加工することで、複雑な三次元曲率を持つ中空部品(例えば、可変径チューブや特殊形状の分岐管)を単一の工程で成形できます。これは、多数の金型と工程を必要とするスタンピング加工では経済的に実現が難しく、溶接と組立の手間を削減できます。

2. 軽量化と材料の活用:

ハイドロフォーミングは、部品の軽量化と材料利用率を大幅に向上させます。材料の流れを正確に制御することで、薄肉化を実現しながらも必要な強度と剛性を確保し、部品の軽量化に直接貢献します。さらに、このプロセスでは廃棄物(例えば、プレス加工時のエッジ材)がほとんど発生しないため、材料利用率が極めて高く、総コストの削減につながります。

3. 強度特性と表面品質:

ハイドロフォーミングは、強度と表面品質の両面で大きな利点があります。加工硬化の効果により、ハイドロフォーミングされた部品は元のブランクよりも強度が高くなる傾向があります。さらに、液相成形の特性上、スタンピング成形に比べて金型による部品表面の傷付きを回避しやすく、表面品質の向上と二次加工の削減につながります。

ハイドロフォーミングは、従来のスタンピング加工に比べて、複雑な中空部品の製造、軽量設計、材料の節約、製品強度と表面品質の向上において圧倒的な利点を有しています。特に、航空宇宙産業や自動車産業といった高付加価値産業の要求に最適です。

どのようなシナリオではスタンピングがより良い選択となるのでしょうか?

ハイドロフォーミングなどの技術は複雑な部品の製造に優れていますが、ほとんどの用途では、従来のスタンピング加工の方が、特定の強みを持つため、より効率的で費用対効果に優れています。究極の生産効率と単価がプロジェクトの目標である場合、スタンピング加工の比類のない利点が際立ちます。

大量生産

大量生産において、スタンピングは他に類を見ないスピードを誇ります。これは、毎分数十、あるいは数百ストロークという高速連続スタンピングであり、自動車のボディや電子機器の筐体など、数百万個単位の生産が必要となる部品に最適です。この高い効率は、生産サイクルが長くなるハイドロフォーミングでは実現できません。

シンプルな幾何学

比較的単純な形状の部品には、スタンピングが最適な方法です。板金部品、ブラケット、または浅絞り部品の場合、スタンピング金型は、簡単な打ち抜きと曲げ加工で部品を迅速に成形できます。このプロセスは安定しており、ハイドロフォーミングのような不要な設備や工程コストがかかりません。

薄板金属加工

スタンピングは、極薄板金および高精度加工の分野における王者です。スタンピングは薄板金加工に非常に優れており、順送金型加工によりミクロンレベルの高精度を実現し、大量生産においても完璧な安定性を実現します。

コスト重視のプロジェクト

コスト意識の高いプロジェクトには、スタンピングが最適な選択肢です。高額な初期金型費用を償却すれば、部品1個あたりのコストは非常に低くなり、大量生産で利益率の低いビジネスでは依然として主要な選択肢となっています。

プロジェクトで単純な薄板部品を大量に高速生産する必要があり、コスト意識が非常に高い場合、スタンピングはその成熟度、効率性、手頃な価格により、比類のない最良の選択肢となります。

5 つの主な違い: プロジェクトのニーズに最適なプロセスを選択するにはどうすればよいでしょうか?

プロジェクトに適した金属成形プロセスを選択する際には、スタンピングとハイドロフォーミングのどちらを選ぶかが重要です。どちらの技術も、基本原理から適用範囲まで大きく異なります。5つの重要な側面で両者を比較することで、プロジェクトに最適な方法を選択できます。

1. ツールコスト:柔軟性 vs. 専門性

油圧成形は金型の半分しか必要とせず、金型設計も比較的シンプルで、初期投資を抑えることができます。一方、スタンピングは高精度の特殊金型(パンチとダイ)一式を必要とするため、生産サイクルに時間とコストがかかります。そのため、投資回収のためには大規模生産に適しています。

2. 生産サイクル:異なるバッチ柔軟性

スタンピングは絶対的な速度の優位性を有し、毎分数十個の部品を生産できるため、大量生産に適しています。ハイドロフォーミングは部品のサイクルタイムが長く、生産性は劣るものの、小中規模の生産ニーズに適しています。

3. 部品の複雑さ:シンプル vs. 複雑

スタンピングは、比較的単純な板金部品や浅い絞り加工部品の製造に優れています。ハイドロフォーミングは、複雑な三次元中空部品や断面形状の異なる部品を、高い精度で、溶接や組み立て工程を少なく、一度の工程で製造できます。

4. 材料の厚さ:多様な用途

スタンピングは薄板(通常0.5~3mm)の加工に最適で、極薄板の加工にも強みがあります。ハイドロフォーミングは、より厚いパイプや板材の加工が可能で、ある程度の肉厚を持つ構造部品の加工にも優れています。

5. 表面品質:損傷レベルの違い

油圧成形では、液体を力の伝達媒体として使用するため、金型との接触面積が一定量減少し、表面の傷が軽減され、品質が向上します。一方、プレス加工では、材料と金型が高速で接触するため、傷がつきやすく、通常は後処理が必要になります。

ハイドロフォーミングやスタンピングは、単にプロジェクト要件が正確に一致するかどうかの問題です。

- シンプルで薄板の部品を大量に生産し、部品あたりのコスト効率を最大限に高める必要がある場合は、スタンピングを選択してください。

- 少量生産プログラムで小型で複雑な形状を製造し、重量を軽減し、材料効率を最大化する必要がある場合は、ハイドロフォーミングを選択してください。

これら 5 つの主な違いにより、特定の生産量、複雑さ、コスト、および適時性の要件に最適なプロセスを選択できるようになります。

ハイドロフォーミングに特に適した材料や製品の種類は何ですか?

ハイドロフォーミング技術はすべての材料に適しているわけではありませんが、特定の金属の成形には非常に適しています。特に延性に優れた金属に最適です。次に、材料の種類、製品の形状、そして製品の実用性の観点から、詳細な分析を行います。

素材の種類

ハイドロフォーミングでは、 ステンレス鋼、 アルミニウム合金、 炭素鋼が最も広く使用されている材料です。一方、銅合金やチタン合金は特殊な用途に使用されます。これらの材料は、高圧流体下で自由に流動し、金型キャビティの形状に適応できる十分な可塑性を備えていなければなりません。これにより、複雑な形状を成形することができます。

製品形態

製品形状に基づき、ハイドロフォーミングは大きく分けて板金ハイドロフォーミングと管ハイドロフォーミングの2つの分野に分けられます。板金ハイドロフォーミングは、主に複雑な曲線や浅い絞り加工が施された中型から大型のシェルの製造に用いられます。一方、管ハイドロフォーミングは、この技術の基本的な応用分野です。内圧と軸方向の送りにより、標準的な丸管を様々なカスタム断面の構造部品に変換することができます。

製品の用途

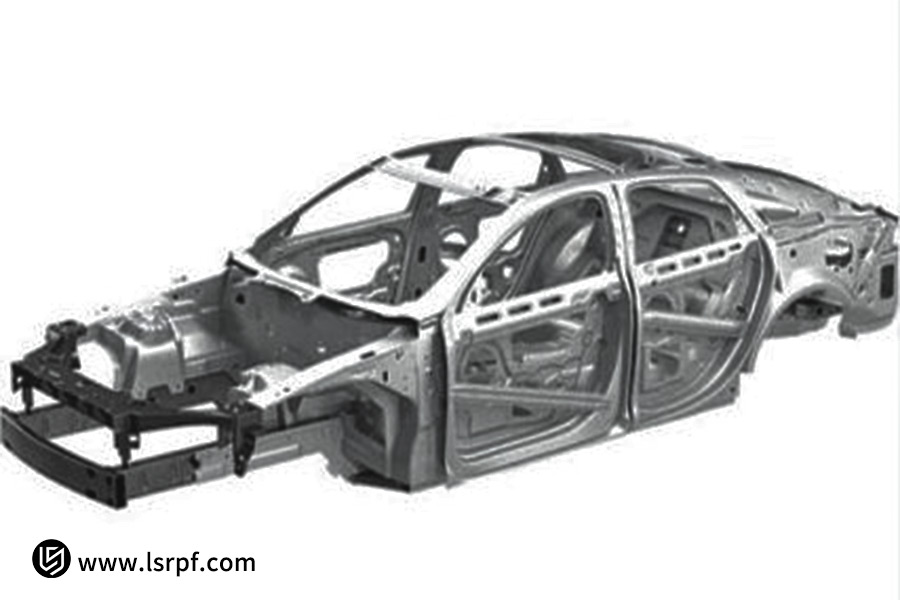

実用的には、ハイドロフォーミングチューブ工法は、自動車産業におけるサブフレーム、Aピラー/Bピラー補強材、排気マニホールド、航空機産業におけるエンジンダクトや胴体支持部品、そして家具産業における美しい形状の椅子フレームやアームレストの製造に最適です。これらの製品に共通するのは、複雑で中空、軽量、かつ一体化された構造を実現することです。

ハイドロフォーミングは、延性金属チューブやシートの操作に特に適したプロセスであるため、軽量構造、完全性、およびスタイルの複雑さが求められる部品製造のユースケースに最適です。

LS Precision は、ハイドロフォーミング技術をどのように活用して軽量自動車製造の課題に取り組んでいるのでしょうか?

1.クライアントの課題:

ある新エネルギー車メーカーは、新型車の開発において大きな課題に直面していました。安全性を損なうことなく、メインシャーシの主要部品の重量を25%以上削減する必要がありました。従来のプレス加工と溶接によるソリューションでは、重量が仕様を超えるだけでなく、複数の部品を組み立てる際に接合強度が不足するリスクがあり、新エネルギー車の航続距離と車体剛性という二つの要件を満たすことが困難でした。

2. LS Precisionの革新的なソリューション:

この課題に対処するため、LS Precision社は革新的な金属ハイドロフォーミングソリューションを開発しました。LS社はトポロジー最適化技術を活用し、従来は12個のプレス部品を溶接して構成されていたシャーシの縦梁を、単一のプロセスで製造可能な中空構造へと再設計しました。

LS Precisionは、この工程において超高圧金属ハイドロフォーミング技術を採用しました。コンピューターによる液体圧力と供給速度の精密制御により、高強度アルミニウム合金管を金型内で複雑な三次元形状に完璧に成形しました。

3. 最終結果と実証された価値:

この革新的なソリューションは、優れた成果を達成しました。重量は30%削減、部品数は80%削減、全体の剛性は25%向上しました。さらに、金属ハイドロフォーミングプロセスにより、生産サイクルは40%短縮され、材料利用率は95%以上に達しました。このプロジェクトは、顧客の軽量化問題を解決しただけでなく、統合成形技術を通じて製品の安全性と生産効率を大幅に向上させ、新エネルギー車の軽量化生産における成功モデルを形成しました。

ハイドロフォーミング プロジェクトを実施する際に考慮すべき重要な要素は何ですか?

ハイドロフォーミングプロジェクトの実施には、設備能力、金型設計、材料特性、プロセス制御など、多くの要素を総合的に考慮する必要がある包括的なプロジェクトです。これらの要素が相互に作用し合い、プロジェクトの実現可能性、経済的利益、そして最終製品の品質を決定します。

設備投資

設備投資はプロジェクト実現の物理的な基盤です。製品サイズ、成形圧力、生産能力の要件に応じて、適切なトン数と作業台サイズの油圧設備を選定する必要があります。トン数の多い設備にはより多くの投資が必要になりますが、より複雑な部品の成形要件を満たし、プロセスの柔軟性を実現できます。また、支援油圧システム、制御システム、補助設備への投資も検討する必要があります。

金型設計

金型設計は最も重要な技術です。ハイドロフォーミング金型の構造はスタンピング金型よりもシンプルですが、パーティング面の計算、液路、ベントシステムの計算は依然として正確でなければなりません。CAEシミュレーションソフトウェアは、材料の流れと板厚分布をシミュレーションし、しわや割れなどの欠陥を予測することで、金型設計段階での最適化を図るために使用されます。金型材料の選択も、金型寿命と部品品質に直接影響します。

材料の選択

材料の選択はプロセスの実現可能性に直接影響します。ステンレス鋼やアルミニウム合金などの高品質な材料など、延性と均一性に優れた管材や板材を選択する必要があります。材料の機械的特性、異方性、肉厚の均一性は厳密に管理する必要があります。そうしないと、ハイドロフォーミング工程で割れや過度の減肉などの品質問題が避けられません。

プロセスパラメータの最適化

プロセスパラメータの最適化は、製品品質を確保する上で最も重要な要素です。液圧、供給速度、クランプ力、滞留時間といったプロセスパラメータは精密に制御する必要があり、最適なパラメータセットは、数多くのプロセス試験を実施することで確立する必要があります。近年のハイドロフォーミング機の大半は、プロセスパラメータを常時監視し、オンラインで調整することで、成形プロセス中の安定性と一貫性を確保するインテリジェント制御システムを搭載しています。

ハイドロフォーミング プロジェクトの開始時に徹底した技術的実現可能性調査とプロセス確認を実施することによってのみ、プロジェクトを効果的に実行し、複雑な中空部品の製造におけるハイドロフォーミング技術の利点を完全に実現することができます。

2 つのプロセスの全体的な製造コストをどのように評価するのでしょうか?

ハイドロフォーミングとスタンピングの総コストを比較するには、初期投資に加え、製品ライフサイクル全体にわたる総コストを考慮した包括的な分析フレームワークが必要です。以下の比較分析では、主要なコスト要因を特定しています。

| コスト構造 | ハイドロフォーミングプロセス | スタンピングプロセス |

| 金型費用 | 低(シングルモールド) | 高(複数の精密金型) |

| 材料利用 | 高(90%~95%) | 中程度(70%~85%) |

| 生産効率 | 中(小中規模のバッチに適しています) | 高(大量生産に適しています) |

| 設備投資 | 高い | 中〜高 |

| 後処理コスト | 低(表面品質良好) | 高(トリミングが必要な場合があります) |

- 金型費用:生産量に基づいて償却されます。スタンピングは金型1個あたりのコストは高くなりますが、大量生産の場合、部品1個あたりのコストは非常に低くなります。

- 材料コスト:ハイドロフォーミングの高い利用率は、貴金属プロジェクトに大きな利点をもたらします。

- 設備効率:労働コストとエネルギーコストに直接影響し、スタンピングは大量生産において大きな利点があります。

- 後加工費:後加工費には二次加工や表面処理が含まれており、この点でもハイドロフォーミングによる一体成形が有利です。

一般的に、ハイドロフォーミングは小ロット生産や複雑な部品の製造にはより経済的ですが、スタンピングは単純な部品の大量生産に低コストで対応できます。実際の生産量、材料グレード、製品品質要件に基づいて正確な計算を行い、適切な決定を下す必要があります。

よくある質問

1. ハイドロフォーム部品はスタンプ部品よりも強度がありますか?

ハイドロフォーム成形された部品は、一般的に強度特性が向上します。これは主に、材料分布の均一化と加工硬化効果によるものです。材料は高圧流体にさらされると塑性変形し、加工硬化するため、降伏強度が大幅に向上します。さらに、一体成形のため溶接熱影響部が不要となり、構造的完全性と疲労強度が向上します。そのため、安全性が重視される用途に非常に適しています。

2. ハイドロフォーミングは小ロット生産に適していますか?

ハイドロフォーミングは、特に小ロット生産に適しています。スタンピングツールに比べて金型コストが40%~60%低く、生産リードタイムも短くなります。LS Precisonは、100個から10,000個まで柔軟な生産ソリューションを提供しており、お客様の仕様に合わせて生産プロセスを迅速に変更できるため、コストを抑えながら高品質な中空構造部品を製造できます。

3. 2 つのプロセスの表面品質の違いは何ですか?

ハイドロフォーミングは、表面品質において大きなメリットをもたらします。力の伝達媒体として液体を使用するため、金型とワークピースの間に機械的な接触がなく、表面は滑らかで傷がつきません。一方、プレス部品では、通常、研削や研磨などの追加の表面処理工程が必要になります。この違いは、外観要件が厳しい自動車の外装部品や視認性の高い消費財において特に顕著です。

4. 特定のプロジェクトに最も適した成形プロセスを選択するにはどうすればよいですか?

LS Precisionは、専門的な技術コンサルティングサービスを提供しており、4段階のプロセスを経て最適なプロセスソリューションをご提案いたします。まず製品構造と生産量要件を分析し、次に材料特性、金型と製造コストの算出、そして最後にサンプル試作と確認を実施します。当社のエンジニアは20年の業界経験を有し、最も費用対効果の高い成形ソリューションをご提供いたします。

まとめ

ハイドロフォーミングとスタンピングは、それぞれ金型コスト、生産効率、部品の複雑さ、そして適用用途において独自の利点を持っています。ハイドロフォーミングは、金型コストが低く軽量化に優れているため、複雑な中空部品の一体成形に有利です。スタンピングは、単純な部品の大量生産において、効率性と経済性の面で有利です。製品の特性、生産量、品質要件を総合的に考慮して、適切なプロセスを選択する必要があります。

プロジェクトに最適な成形プロセスをお探しなら、 LS Precision Manufacturingにご相談ください。専門家によるコンサルティングをご提供いたします。経験豊富なエンジニアが、お客様に最適なソリューションをご提案し、コスト削減と製品性能の向上を実現するプロセスレビューサービスを無料でご提供しています。お客様のニーズに最適な費用対効果の高い成形ソリューションについて、今すぐLS Precision Manufacturing までお問い合わせください。

今すぐ設計図をアップロードして、すぐにスタンピングの見積もり(スタンピング価格)を入手してください。LS は究極のスタンピング精度の追求において強力なバックアップとなります。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーが、LSネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質および種類、または製造技術を提供すると推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに注力する業界をリードする企業です。20年以上にわたり5,000社以上のお客様と実績を誇り、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工など、ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムの選択を意味します。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com