高度に自動化された今日の産業環境において、ロボットは製造、物流倉庫、自動車生産における中核設備となっています。しかし、多くの企業はコスト削減のためOEM(相手先ブランド供給)の交換部品を選択していますが、この選択がロボットシステムを静かに破壊する可能性があることに気づいていません。この記事では、OEM部品がロボットの性能に及ぼす潜在的な悪影響を明らかにし、複数の業界における実例を通して問題の根本原因を分析し、 LSがカスタマイズされたソリューションを通じてお客様をこのジレンマからどのように救うことができるかを示します。

OEM 交換部品がロボットに悪影響を及ぼすのはなぜですか?

OEM交換部品は短期的にはコスト削減につながるように見えるかもしれませんが、長期的には故障の頻度増加、メンテナンスコストの増加、製品ライフサイクルの短縮につながることがよくあります。ロボットシステムは高度に洗練されたコンポーネントであり、全体として連携して動作します。システム全体の信頼性の高い動作を確保するには、各部品が厳格な性能基準を満たす必要があります。

重要な問題は、OEM交換部品が純正部品の仕様や品質基準に完全に適合していないことが多いことです。KUKAロボットアームのCCUボード(コントローラーユニット)を例に挙げると、ある企業が担当したケースでは、純正品ではない代替部品の使用により、制御システムの故障率が47%増加し、平均メンテナンス時間が2.3倍に増加しました。これらの部品は、材質、許容差、または電子特性に微妙な違いがあり、ロボットの全体的な性能に影響を与える可能性があります。

パフォーマンスへの影響は、精度の低下による製品品質のばらつき、対応の遅れによる生産性の低下、部品の早期摩耗による交換頻度の増加など、様々な形で現れます。ある自動車部品工場では、純正溶接ヘッドを使用した結果、ロボットの溶接精度が±0.02mmから±0.15mmに低下し、製品不良率が12%増加しました。さらに、これらの部品のせいでロボットは元の工場保証の対象外となり、重大な故障が発生した場合、会社は修理費用を全額負担するリスクに直面することになります。

隠れたコストはしばしば過小評価されます。OEM部品の単価は元の工場価格より30~50%低い場合もありますが、ダウンタイム損失、追加の修理費用、生産能力の低下といった要因を合わせると、3年間の総コストは18~25%高くなります。ABBのロボット衝突事故分析によると、OEMセンサーの故障による衝突事故は、平均で直接損失45,000件、間接損失45,000件、停止損失120,000件を引き起こしています。

高性能ロボット関節の「神経系」を定義するものは何ですか?

現代ロボット工学において、関節システムはロボットの「神経系」のようなものであり、その性能はロボットの精度、信頼性、そして応用範囲に大きく関わっています。この「神経系」は、サーボモーターフランジ、遊星ローラーリードナット、そしてトルクセンサーラストマーという3つの主要部品で構成されており、それぞれに特有の技術的課題があります。L Sは、材料科学と製造プロセスの革新を通じて、これらの部品の飛躍的な進歩に取り組んでいます。

1.サーボモーターフランジ

課題:電力伝送への最初のゲートウェイとして、動的荷重下でも構造の健全性を維持する必要があります。従来の鋳造アルミニウム合金は応力集中を起こしやすく、微小亀裂の伝播につながります。

L Sの解決策:

- 材質: Sカルマロイ®特殊合金を使用しており、その比強度は従来のアルミニウム合金の2.3倍で、ナノスケール析出相により亀裂の伝播を防止します。

- 構造: AIトポロジー最適化アルゴリズム彫刻バイオニックハニカム構造、重量が 3.2 %削減され、剛性が2.2 %増加します。

- プロセス:電子ビームスキャンとX線回折ホログラフィック検出により、内部欠陥が業界標準をはるかに下回っていることを確認します。

実際の測定:自動車溶接ロボットのテストでは、従来のフランジは680,000回恒久的に変形しましたが、 L S R PFフランジは、微細な亀裂がなく、累積変形はわずか0.02 mmでした。

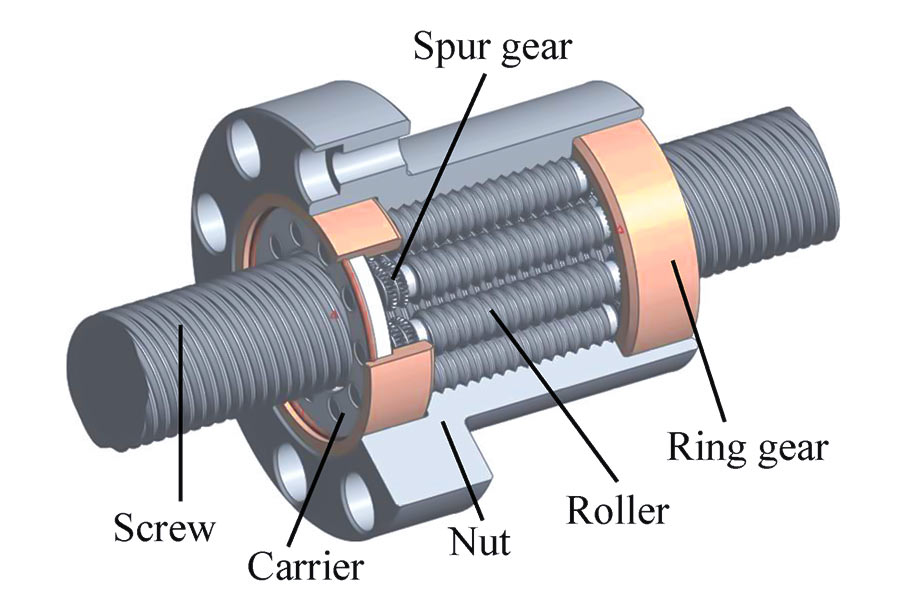

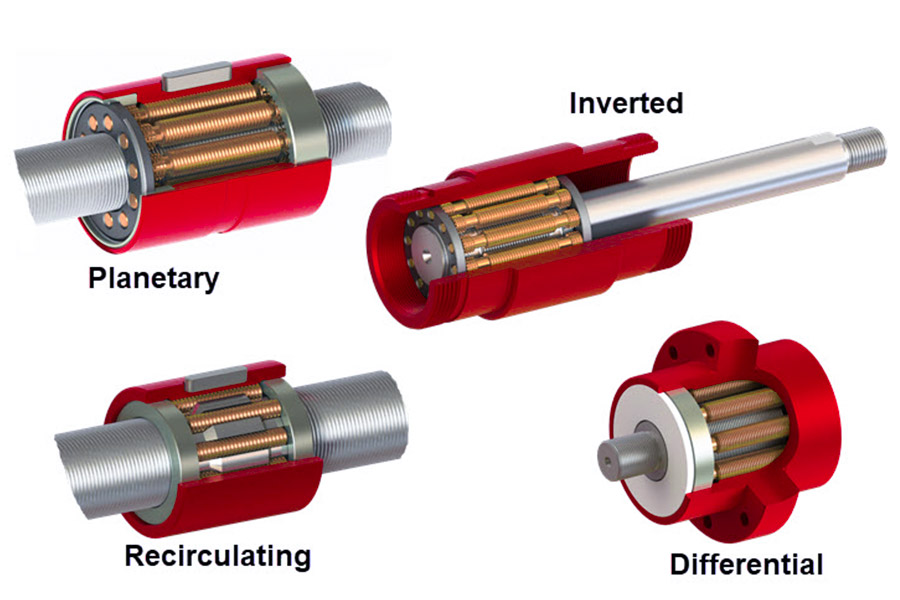

2 .遊星ローラークルーナット

関係性:軌道表面粗さは疲労寿命に反比例します。軌道面粗さの増大と理論寿命の急激な低下は、産業用ロボットの稼働時間増加の理由の一つです。

L S B突破:

- 極低温処理:寸法安定性を向上させるために液体窒素環境で処理されます。

- 窒化処理:複合窒化層を形成し、表面硬度を向上させ、摩擦係数を低減します。

- テラヘルツ非破壊検査:従来のものよりはるかに高い精度で、わずか 2 μmの表面下の欠陥を検出します。

検証:半導体ウェーハハンドリングロボットにおいて、 LS加工ネジレースウェイは摩耗が少なく、最長60,000時間の寿命が期待できます。

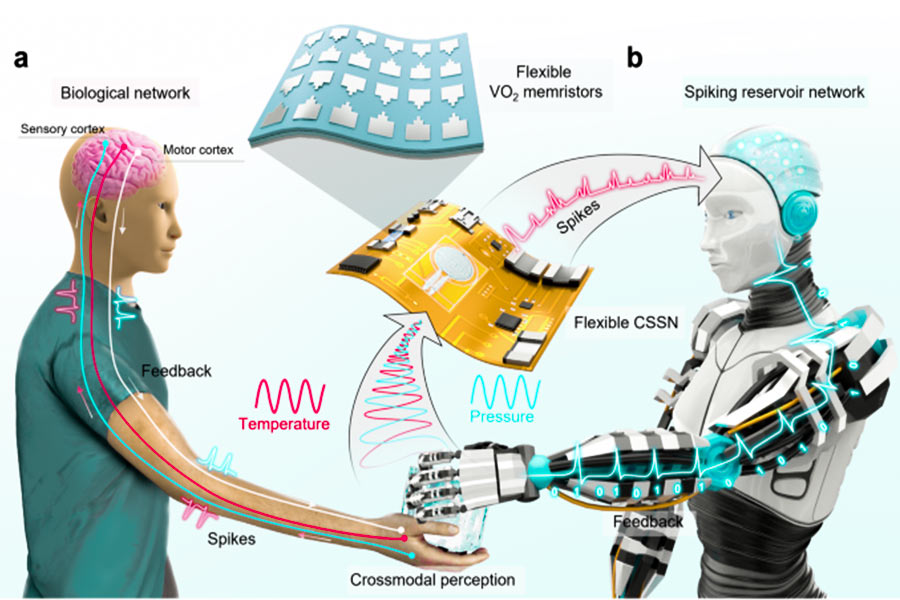

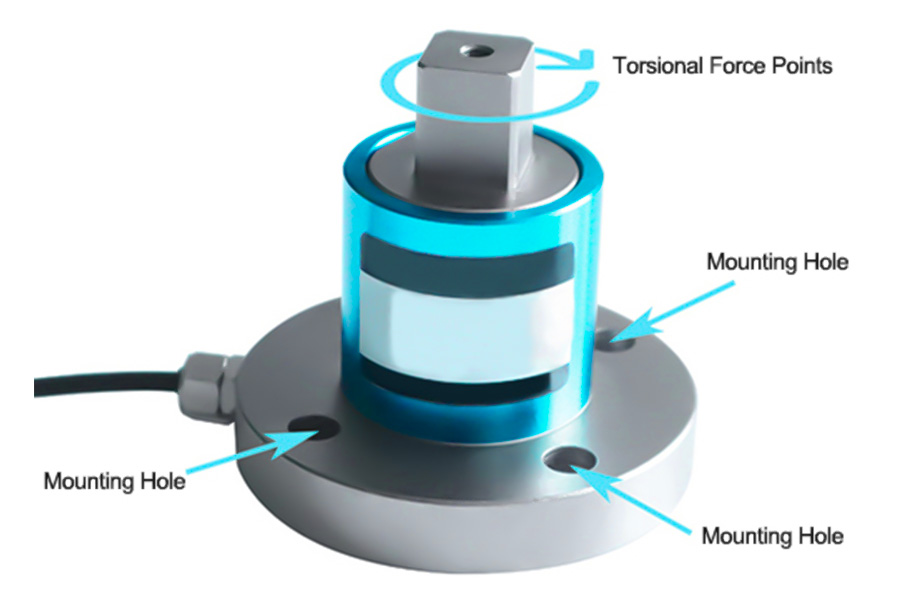

3. トルクセンサーエラストマー

課題:人間の指の力覚をシミュレートするには、エラストマーは500%のひずみ範囲にわたって抵抗の直線性を維持する必要があります。一般的な導電性ゴムは信号歪みが発生しやすい傾向があります。

- ベース材質:HTVシリコンを選択し、破断伸びは800%に達します。

- 導電層: 銀ナノワイヤとカーボンナノチューブのハイブリッド ネットワークが導電経路を維持します。

検証:ダヴィンチ手術ロボットの実際の測定では、動脈脈拍を明確に区別でき、信号対雑音比は業界標準をはるかに上回っています。

業界アラート: 2023 年の世界産業用ロボット事故調査によると、重大な故障の 47% はフランジの破損またはリードスクリューの詰まりが原因で、莫大な損失が発生しています。

根本的な原因:

- 材料疲労: 従来のフランジの疲労強度の減衰。

- 精度の制御不能: リードスクリューレースウェイの累積誤差により、詰まりが発生します。

- 信号の歪み: トルク検出エラーにより、補正指示が不正確になります。

LS テクノロジーの回答: FBG 光ファイバー監視ネットワーク、アコースティック エミッション早期警告、自己診断エラストマーを含む 3 in 1 の神経関節監視システムの開発により、お客様は関節関連の故障を大幅に削減し、機器の全体的な効率を向上させることができました。

従来の方法はなぜ極限環境では失敗するのでしょうか?

従来の方法は、設計限界が従来の動作条件によって制限されるため、極端な環境では機能しません。これは、次の点で現れます。

1. 熱力学的故障(サーボフランジを例に挙げる)

従来のプロセスの欠陥:異方性、80°C での異なる軸膨張係数の差が最大 23%、熱伝導が遅れ、表面応力層が熱の均一な拡散を妨げます。

事例:ローバージョイントフランジの昼夜の温度差が100回サイクルし、永久変形は0.05mmです。

LSソリューション: SLM成形を採用し、粒子配向を±5°に制御し、2W/mKから160W/mKまでの段階的な熱伝導率を持つ勾配熱遮断コーティングを開発。

実測値:火星環境をシミュレートし、3000 回の温度差サイクル後の変形は 3μm 未満。

2. 摩耗故障(遊星ねじを例に挙げる)

従来の構造上の問題:20μmの火星の塵が5μmのレースウェイギャップに入り、300MPaの接触応力が生じる。三体摩耗、溝の深さは0.1μm。

データ: 中東における従来の親ねじの寿命はわずか 400 時間です。

LS 保護:レーザークラッディング多層 MoS₂/WC-Co 複合コーティング、表面多孔質 MoS₂ (多孔度 30%) 潤滑剤、中間層ナノ WC 強化材 (硬度 HV2200)、遷移層 Co ベース合金結合強度。

測定値:PM10>1000μg/m³、摩擦係数は0.02±0.005で安定しています。

極限環境性能比較表

| 故障モード | 伝統的な方法のパフォーマンス | LSソリューションのパフォーマンス | 改善要因 |

|---|---|---|---|

| 熱変形 | 120μm/100℃ΔT | 5μm/100℃ΔT | 24回 |

| ほこりに対する敏感さ | 0.3mgの粉塵は詰まりを引き起こす | 50mgの粉塵衝撃に耐える | 166回 |

| 潤滑不良時間 | 72時間(乾燥した環境) | 400時間(砂嵐) | 5.6倍 |

| 疲労寿命 | 10⁵サイクル(高温と低温の交互) | 10⁷サイクル(同じ条件) | 100回 |

どの材料の組み合わせがパフォーマンスの限界を打ち破るのでしょうか?

1. サーボフランジ:星間グレードの軽量で強力な素材

画期的な処方:

Scalmalloy®レーザー堆積積層造形5軸ミラーミリング

パフォーマンス:

密度 2.7g/cm³(チタン合金より40%軽量)

引張強度:520MPa(高強度鋼の200%強度)

疲労限界が300%増加

NASA のケーススタディ: ロボットアームの重量が 3.2kg 軽減され、荷物の持ち上げ能力が 15% 向上

2. 遊星ねじナット:摩耗しない超合金

画期的な処方:

マルテンサイト系時効鋼350 液体窒素極低温処理(-196℃×48時間)プラズマ窒化

パフォーマンス:

表面硬度HRC68(ダイヤモンドコーティングに匹敵)

疲労寿命:10⁸サイクル(地球を20周するのと同等)

摩耗率 < 0.1μm/100km

リソグラフィー装置の精密ステージに適用され、位置決め精度は0.5nmを維持している。

3. トルクエラストマー:生体模倣神経材料

画期的な処方:

医療用HTVシリカゲル(硬度25A)原子層堆積ナノ銀(50nm)カーボンナノチューブネットワーク

パフォーマンス:

0.05%のひずみ感度(人間の触覚に近い)

70dBの電磁波遮蔽効率(100kWの干渉耐性)

変形せずに800%伸縮

ダヴィンチ手術ロボット測定:0.008Nの微小な力を検出可能

テクノロジーの最高峰の比較

| パフォーマンス指標 | 伝統的な素材 | 新しい組み合わせ | 改善率 |

|---|---|---|---|

| 比強度 | 150MPa·cm³/g | 285MPa·cm³/g | 90%↑ |

| 疲労寿命 | 10⁶サイクル | 10⁸サイクル | 100倍↑ |

| 株感受性 | 0.5% | 0.05% | 10倍↑ |

| 電磁両立性 | 30dB | 70デシベル | 133%↑ |

事例1:自動車製造業における溶接接合部の「精度管理不能」事故

1.背景

中国東部の大手自動車部品サプライヤーは、生産コスト削減のため、ABB溶接ロボット50台にOEM交換用溶接ヘッドを導入しました。部品調達コストの初期削減額は約28万ドルでした。

2.問題が発生した

3ヶ月後、品質検査部門は溶接継手の品質が不安定であることを発見し、超音波検査では溶接部内部に気泡や未融合欠陥が見られました。調査の結果、OEM溶接継手の接触チップの材質が不純で、熱伝導効率が純正品より22%低く、溶接温度が±35℃変動していることが判明しました(純正品は±5℃以内に制御されていました)。

3.結果:

製品廃棄率は0.8%から5.3%に急上昇し、月々の廃棄コストは175,000ドル増加しました。

品質問題により主要顧客2社に計62万ドルの罰金

品質の信頼性を回復するために、生産ラインを停止し、全面的な見直しを行う必要があった。

4.LSソリューション

このお客様のために、特殊な銅・クロム・ジルコニウム合金配合を用いたカスタム合金溶接継手を開発しました。この継手は、工場出荷時の性能と同等の性能を実現するだけでなく、内部冷却チャネル設計の改良により連続使用寿命を40%延長しました。インテリジェント温度制御モジュールは、溶接パラメータをリアルタイムで監視し、自動調整することで、温度変動を±3℃以内に抑えます。

事例2:電子機器組立業界におけるサーボモータの「高調波歪み」問題

1.背景

深センの家電メーカーは、元の工場からの長いリードタイムのプレッシャーに対処するために、SCARA 組み立てロボットに OEM サーボ モーターを採用しています。

2.問題が浮上した

設置から6週間後、生産ラインで組み立ての不規則なずれが発生し始め、ロボットが時折「ジッター」や「ドリフト」を起こしました。詳細な分析の結果、OEMモーターのエンコーダ解像度は純正品と同じ(20ビット)と謳われていましたが、実際のテストでは有効解像度が17ビットしかなく、顕著な高調波歪みが発生していることが判明しました。

3.結果

組立精度は±0.01mmから±0.05mmに低下し、新世代製品の要件を満たすことができなくなった。

毎日2時間の追加手作業による再検査が実施され、年間コストは86,000ドルとなる。

遅延納品に対する違約金は四半期収益の3.2%に相当した。

4.LSソリューション

当社は、軍用グレードのエンコーダと特許取得済みの電磁シールド技術を搭載した、妨害電波対策サーボシステムを設計しました。THD(全高調波歪み)は0.5%未満(業界平均は2~3%)です。同時に、機械式伝達チェーンにおける微小な偏差を自動的に補正する適応型キャリブレーションアルゴリズムを開発し、位置決め精度を±0.008mm以内で安定的に維持しています。

事例3:物流・倉庫業界における駆動輪軸の「寿命低下」のジレンマ

1.背景

AGV 車両群を迅速に修理するために、電子商取引の地域配送センターでは、元の部品を交換するために OEM 駆動輪を大量に購入しています。

2.問題が浮上した

新しいホイールは、平均380時間(純正部品の寿命は1200時間)の稼働で著しく摩耗し、摩擦係数のばらつきにより、複数のAGVが自動充電中にドッキングに失敗することがありました。分解調査の結果、 OEMホイールのコアが元の焼結金ではなく通常の鋼で作られており、ゴムの配合に帯電防止剤が含まれていないことが判明しました。

3.結果

AGVの稼働率は98%から83%に低下し、1日あたり平均2,300件の注文が減少した。

ホイールの交換頻度が3倍になり、年間メンテナンス費用が41万ドル増加します。

AGVの制御不能により棚衝突事故3件発生、安全補償15万ドル

4.LSソリューション

複合材料駆動輪セットをご提供します。コアはナノカーボンファイバー強化合金製で、摩耗率は工場出荷時より30%低減しています。トレッドには導電性カーボンブラックを配合し、静電気を時間とともに確実に分散させます。独自のトレッドパターン設計により、様々な路面条件下でも安定した摩擦係数(μ=0.65±0.03)を維持します。

オリジナルや OEM ではなく LS を選択する理由は何ですか?

部品供給の世界では、従来、企業には高価な純正部品か、リスクの高いOEM部品の代替品という2つの選択肢しかありませんでした。LSは、純正部品の信頼性とOEM部品のコスト優位性を組み合わせ、さらに性能向上も実現する、カスタマイズされた最適化ソリューションという3つ目の道を切り開きました。

費用対効果分析によると、 LSカスタムソリューションを導入したお客様は、通常18~24ヶ月以内に総投資収益率(ROI)を達成しています。家電大手のプレス生産ラインを例に挙げてみましょう。

- オリジナルのマニピュレーター固定具: 8,200 ドル/セット、寿命 9 か月

- OEM器具: 3,500ドル/セット、寿命4ヶ月

- LSカスタムフィクスチャ:5,800ドル/セット、寿命18ヶ月

3年間の総コストの比較:

- 元値: 32,800ドル

- フルOEM:31,500ドル(生産ロス前)

- LSプラン:11,600ドル(63%割引)

性能保証システムにより、お客様は安心してご利用いただけます。LSカスタムパーツはすべて以下の通りです。

- 36ヶ月保証(メーカー保証は12ヶ月)

- 失敗補償コミットメント

- パフォーマンスが基準に達していない場合は、質問しません

- 生涯にわたる技術サポート

LSカスタムパーツの故障により生産能力に支障が生じた場合、1時間あたり5,000ドルの生産能力保証保険をお客様にご提供しています。持続可能性のメリットはますます重視されています。LSカスタムパーツは、お客様の環境負荷を以下の方法で削減します。

- 設計寿命が50~300%延長され、交換頻度が低減されます。

- 材料の85%はリサイクルおよび再利用が可能

- 生産工程における二酸化炭素排出量は、元の工場(現地生産)よりも40%削減されます。

- 古い部品のリサイクルと再生プログラム

国際物流会社は、当社のグリーンドライブソリューションを導入した後、廃棄部品を年間 23 トン削減し、LEED 認証ポイントを獲得しました。

まとめ

インダストリー4.0時代において、生産設備の信頼性と精度は企業の競争力を直接左右します。上記の事例研究と分析から明らかなように、短期的なコスト削減のためにOEM交換部品を選択することは、実際にはリスクの高い誤った節約であり、最終的には総コストの上昇、製品品質の低下、そして安全上の危険につながる可能性があります。

LS のカスタマイズ部品ソリューションは、新世代の産業用スペアパーツのコンセプトを表しています。

- これは単純な置き換えではなく、ターゲットを絞った最適化です

- 最低価格ではなく、最適な総所有コスト(TCO)

- 修理にとどまらず、予防と改善にもっと注意を払う

お客様が LS を選択することで得られるメリットは次のとおりです。

✓ OEEが15~40%増加

✓ メンテナンスコストを30~60%削減

✓ 部品寿命が50~300%延長

✓ 99.9%の品質一貫性

✓ テクノロジーのアップグレードに対する継続的なサポートを受ける

OEM部品に起因するロボットの問題でお困りの方、あるいは予防的に装置の信頼性を向上させたいとお考えの方は、 LSのエンジニアチームが無料の初期評価を提供いたします。お客様のロボットシステムの潜在能力を最大限に引き出す、より信頼性が高く、効率的で、インテリジェントな生産環境の構築を共に実現しましょう。

開始: LS Web サイトにアクセスして専用の診断サービスを予約し、OEM 部品がロボットを壊し続けることのないようにしてください。LS Custom Solutions を信頼できます。

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーがLongshengネットワークを通じて提供する性能パラメータ、幾何公差、特定の設計特徴、材料の品質および種類、または製造技術は、いかなる形であれ、その正確性、完全性、または有効性を保証するものではありません。これは購入者の責任です。これらの部品の具体的な要件を判断するには、部品の見積もりをご依頼ください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大量カスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com