<頭>

比較ディメンション

SU7 セダン

YU7 SUV

主な違いと影響

<本体>

主要な設計目標 究極の空力性能、低重心、ロードハンドリング性能

多用途性、スペース実用性、通行可能性、複雑な道路状況への適応性

設計目標は根本的に異なり、車両のアーキテクチャとコンポーネントの設計に大きな違いが生じます。

体型 流線型の低いボディ、低い抗力係数、低い重心。

高いボディ、大きな地上高、四角い/実用的な形状、高い抗力係数。

YU7 は、複雑な路面状況と高さのあるボディに対応するために、より強力なボディ剛性を必要とします。

シャーシ構造 剛性と軽量性のバランスを重視し、軽量であることが好ましい。

高強度剛性が望ましく、より大きなねじり荷重や衝撃荷重に耐える必要があります。

YU7 シャーシの構造部品 (縦梁、横梁、サブフレーム) はより厚く、より強力である必要があり、材料とプロセスの要件がより高くなります。

サスペンション システム スポーツチューニング: ロートラベル、高剛性、正確なコントロールと路面感覚の追求。

コンフォート/オフロード チューニング: 長距離移動、高い適応性、衝撃吸収性と通過性を重視。

YU7 には、さまざまなデザインのスプリング、ショックアブソーバー、コントロール アーム、スタビライザー バーが必要で、サスペンションに適応するために四輪駆動システムが装備されている場合もあります。

重心とコントロール 極めて低い重心により、機敏なステアリングと高速安定性を実現します。

走行安定性 (アンチロール) と複雑な路面状況への適応性を重視した高重心。

YU7 はアンチロール バーを強化し、サスペンション ジオメトリを最適化する必要があり、制御を強化するために電子スタビリティ システムを導入する可能性があります。

室内空間コンポーネント コンパクトで効率的: シートは包み込むような形状で、運転席の人間工学に重点を置いています。

広々とフレキシブル: スペースと快適さを重視したシートデザインで、レイアウトも柔軟です (スライド/折りたたみなど)。

YU7 には、より大きなシート フレーム、スライド レール、より複雑な折りたたみ機構、より大きな内装カバーが必要です。

主要な部品の需要 空力コンポーネント (スポイラー、シャーシ ガード)、軽量素材、精密制御コンポーネント (ステアリング ギア、ブレーキ)。

高強度構造部品、長距離サスペンション部品、大空間内装部品、オフロード関連部品 (ガード、駆動システムなど)。

YU7 では、シャーシの構造強度、サスペンション システムの適応性、スペース コンポーネントのサイズと機能に対する要件が大幅に増加しました。

重心移動の開発 エアフローを最適化し、重量を軽減し、コーナリングの限界を高めます。

剛性を強化し、安全性と耐久性を確保し、スペース利用率を向上させ、さまざまな道路状況に適応します。

「地面に近い飛行」から「あらゆる道路状況での通勤」まで、設計哲学とエンジニアリングの課題は根本的に変化しました。

主要なコスト要素 1: 材料の選択

材料の選択は製品の中核的なコスト要因であり、以下に直接影響します。

<オル>

難易度: 加工が難しい材料(チタン合金、高張力鋼、高繊維ガラスプラスチック)には、高価な設備が必要で、加工に時間がかかり、耐久性のある工具が必要で、コストが高くなります。加工しやすい素材(通常のアルミニウム合金、ABS )は効率的で低コストです。

成形/接続: 材料特性はプロセスの複雑さと設備投資に影響します(超高張力鋼などは熱間成形が必要です)

スクラップ率: 加工が難しい材料は欠陥が発生しやすく、コストが増加します。

後処理: 金属では熱処理や防錆が必要になることが多く、プラスチックではアニールや表面処理 が必要になる場合があり、これによりプロセスとコストが増加します。

金型や設備: 高性能の材料には、より高い仕様と耐久性のある金型や設備が必要であり、多額の初期投資が必要になります。

一般的に使用される自動車材料のコスト分析:

1.アルミニウム合金 (6061/7075):

価格: 中~高 (7075 の方が高価です)。

加工: 切断/成形が容易 (6061 が特に優れています)、溶接性が良好です。

コストへの影響: 材料コストはスチールよりも高くなりますが、優れた強度重量比、容易な加工、および耐食性 (後加工を除く) により、軽量の CNC 機械加工部品 (ボディ、シャーシ、ホイール) の分野で競争力があります。 7075 は高応力部品の場合により高価です。

2.高張力鋼 (HSS/AHSS/UHSS):

価格: 低~中 (強度が高いほど高価になります)。

加工: 切削不良 (工具の摩耗が早い)、成形が難しい (特に UHSS では高価な熱間成形が必要)、溶接 を制御する必要があります。

コストへの影響: 材料の単価の利点は、高い加工コスト (特に熱間成形装置、金型、エネルギー消費) によって相殺されることがよくあります。高強度かつ軽量化が求められる安全構造部品(A/Bピラー、アンチコリジョンビーム)に使用されます。

3.チタン合金:

価格: 非常に高い。

加工: 切断は非常に難しく (速度が遅く、工具の摩耗が激しい)、成形/溶接が困難です。

コストへの影響: 非常に高い原材料に加えて非常に高額な加工コストがかかり、極端な性能/軽量化およびコストに敏感でない部品 (高性能車のコンロッド、バルブ) にのみ使用されます。

4. PA+GF (ガラス繊維強化ナイロン):

価格: 中。

処理:射出成形 の流動性は許容可能ですが、ガラス繊維が金型を摩耗させます (高硬度の金型が必要で、コストが高くなります)。

コストへの影響: 優れた強度/剛性/耐熱性。材料費はリーズナブルですが、金型投資は高額です。金属部品 (構造部品、インテークマニホールド) の交換に一般的に使用され、多くの場合、複雑に加工された金属よりもコスト面で有利です。

5. ABS:

価格: 低価格から中価格。

加工: 優れた射出成形性能 (良好な流動性、高効率、低い金型要件)。

コストへの影響: 低い材料コスト + 非常に高い処理効率/低いスクラップ率。大量の非構造部品 (内装、外装グリル/ハンドル) にとって最もコスト効率の高い選択肢の 1 つです。

6. PC (ポリカーボネート):

価格: 中~高。

加工: 厳密な乾燥、高温高圧の射出成形が必要で、アニーリングが必要な場合もあり、透明な PC 金型には高い要件があります。

コストへの影響: 材料コストと加工コストの両方が ABS よりも高くなります。高い耐衝撃性/透明性が要求される部品(ヘッドライトレンズ、計器カバー)に使用され、性能に応じて選定されます。

材料の選択には、材料単価 + 加工難易度/コスト + スクラップ率 + 後加工 + 金型設備投資 + 要求性能 (強度、重量など) を総合的に評価する必要があります。目標は、要件を満たしながら最高の総製造コストを達成することです。加工が容易な材料(ABS、普通アルミニウムなど)や総合的に有利な材料(PA+GF)は、多くの場合、低価格だが加工が難しい材料(高張力鋼)や非常に高価な材料(チタン)よりもコスト競争力が高くなります。重要なのは、パフォーマンスとコストのバランスをとることです。

図 1: LS Manufacturing による白地に CNC 加工されたアルミニウム エンジン ブロック

中核的なコスト要因 2: 部品の複雑さと許容範囲

設計図のあらゆる詳細は、製造側での実際の投資に直接対応します。部品の幾何学的複雑さと寸法公差が 2 つの主要なコスト要因です。

1.複雑さによりコストが増加します:

(1) 複雑な表面、深い空洞、薄い壁などのフィーチャーには以下が必要です。

より時間のかかるアドバンスト プログラミング (CAM)。

切削速度が遅くなり、工具が細かい (効率が低下する)。

より高価な機器 (3 軸の代わりに5 軸 CNC を使用する必要があるなど)。

特殊なツール、またはより摩耗しやすいツール。

クランプの難易度が高く、スクラップのリスクが高くなります (特に薄い壁は変形しやすい)。

(2) 結果: 機器の減価償却費、労働時間、工具の消費量、潜在的なスクラップコストなどが全体的に増加しました。

2.厳しい公差と高騰するコスト:

(1) 精度要件 (±0.01mm 対 ±0.1mm など) はコストを直線的に増加させるのではなく、指数関数的に増加させます。

より慎重な加工: 複数の (荒/中仕上げ/仕上げ) 加工、非常に遅い速度、微細な切込み深さが必要となるため、効率が大幅に低下します。

より高い設備要件: トップレベルの精密工作機械と一定温度環境に依存します。

工具管理の厳格化: 高精度工具は頻繁にチェック/交換する必要があります。

検査コストが高騰する: 精密測定ツール (三次元測定機など) を頻繁に使用する必要があり、時間と労力がかかります。

スクラップ/再加工のリスクが大幅に増加します。許容範囲が非常に狭い場合、わずかな振動、熱変形、または工具の磨耗が許容範囲外につながる可能性があります。

(2) コア ポイント: 小数点の後にゼロが 1 つ増えるごとに、コストはゼロ 1 つずつ増加する可能性があります。

デザインのインスピレーション:

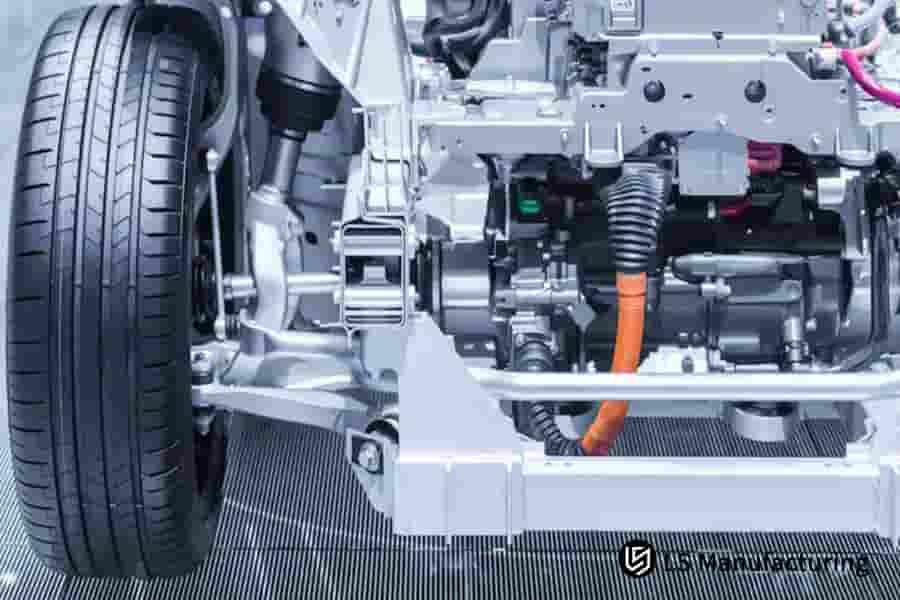

図 2: LS Manufacturing による CNC を使用した正確な電気自動車フレームの製造

中核コスト要素 3: 注文数量と交差

製造分野では、注文数量はコスト構造を決定する重要な変数であり、プロセスの選択に大きな影響を与えます。さまざまなプロセスのスタートアップ コスト (固定費) と単位コスト (限界費用) の間には大きな差があり、コスト上の利点の変換を決定する明確な「交差点」を形成します。

最大の利点は、スタートアップコストが非常に低く、金型費がかからず、単価が比較的安定していることです (主に材料と作業時間に影響されます)。これにより、1 ~ 100 個の小ロット生産において非常に競争力が高まります。たとえ数個しか作られなかったとしても、総コストは負担しやすく、管理しやすいため、プロトタイプの検証やパイロット生産には理想的な選択肢となります。

射出成形: スケールメリットの王様

高額な金型費用は避けられない「入場券」であり、初期投資は巨額です。ただし、このしきい値を超えると、効率的なサイクル生産のおかげで、単位コストを非常に低いレベルに下げることができます。この特性により、500 個を超える大規模生産においては、初期コストを軽減し、圧倒的なスケール メリットを発揮できることがわかります。

3D プリント: 複雑なマイクロバッチのローン レンジャー

また、金型への投資も節約でき、非常に柔軟に開始できます。ただし、材料費や機械の稼働費が高いため、単価は他のプロセスよりもはるかに高くなります。その中心的な価値は、比類のない幾何学的自由度にあり、1 ~ 5 の超複雑な構造(微細な流路、トポロジー的に最適化された軽量コンポーネント、従来のプロセスでは達成できない特殊な形状の部品など)を製造するための唯一または最適なソリューションとなります。

意思決定の核心: 「交差点」を見つける

賢明なプロセスの選択は、コストバランスの重要な出力を正確に計算することにあります。たとえば、100 ~ 500 個の範囲では、安定した合計CNC コスト と、射出成形の「金型コストの分担 + 非常に低い単価」の組み合わせを慎重に比較する必要があります。 3D プリンティングは、従来のプロセスが制限されている複雑なマイクロバッチ シナリオで価値を確保します。これらのコスト曲線の交点を理解することは、製造投資収益率を最適化するための中核戦略です。

図 3: LS Manufacturing による CNC による電気自動車フレームの精密製造

ケーススタディ: YU7 サスペンション コントロール アームのコスト計算

目標: 初期の路上テスト用に、機能する YU7 リア サスペンション コントロール アームを 10 個製造すること。

<頭>

評価寸法

パス A: CNC 加工

パス B: メタル 3D プリント (DMLS)

パス C: プロトタイプ射出成形

<本体>

プロセス 7075 アルミニウム合金ブロックのフライス加工

AlSi10Mg 粉末レーザー溶解 + トポロジーの最適化

アルミニウム ソフトモールド射出成形 (仮想シナリオ)

主な利点

高い材料強度と安定性

成熟した信頼性の高いプロセス

超低単価 (大規模バッチの場合)

主要な欠点

材料廃棄率が高い (>70%)

限定的な重量の最適化

金型コストが非常に高い(10 万円)

大規模なバッチにのみ適しています

単価 ¥5,000

¥8,000

300円(金型代の希釈が必要)

10 個の合計コスト 50,000円

¥80,000

¥103,000(型込み)

生産サイクル ショート (標準加工プロセス)

中 (印刷 + 後処理に時間がかかります)

長尺(金型製作 + 試作金型)

パフォーマンス

高剛性で耐疲労性に優れています

従来の安全基準を満たす

潜在的なパフォーマンス上の利点 (軽量)

機械的特性の厳密な検証が必要

材料強度が限られている (通常はエンジニアリング プラスチック)

適用性

路上テスト機能プロトタイプの第一選択

信頼性が検証されている

革新的な構造検証シナリオ

軽量化に敏感なプロジェクト

500 以上のバッチ生産にのみ適用されます

10 個の要件には適用されません

隠れたコスト: 各部品の価格を超える

部品のコストを評価する場合、明示的な単価は氷山の一角にすぎません。隠れたコストを無視すると、総所有コストが制御不能になる可能性があります。

私。 DFM 分析: コスト管理の源

(1) 価値: 大量生産の罠を回避するために、事前に設計の製造可能性を最適化します。

(2) 隠れたコスト要因:

過剰な設計: 深い穴、非常に小さな内部フィレット、型破りな肉厚により、加工の難易度が大幅に上昇し、スクラップ率が大幅に増加します。

不必要に厳しい公差: 高精度の機器の使用と追加のテストが必要となり、コストが飛躍的に増加します。

材料プロセスの不一致: 加工の難易度または後加工コストの増加。

(3) アクション ポイント: できるだけ早く DFM と協力して、機能と製造経済性のバランスをとります。

II.後処理: 過小評価できない「コストのブラックホール」

(1) コアリンク: 表面処理、熱処理、バリ取り、組立等

(2) 主なコスト要因:

表面処理: 陽極酸化処理 (種類/膜厚/色/マスキングの複雑さ)、塗装 (特殊色/マスキング/環境保護)。

熱処理: プロセスの選択 (真空など)、変形制御の要件。

バリ取り: 精密部品には自動プロセス (電気分解/熱バリ取り) が必要ですが、手作業によるコストは高く、不安定です。

組み立て: カスタマイズされたツール、テスト、人件費。

(3) アクション ポイント: すべての後処理要件 (パントン色番号、バリ標準など) を明確にし、定量化します。

III.物流梱包: 精密部品の「装甲」コスト

(1) リスク ポイント: 輸送による損傷によって生じる品質とアフターセールスのコスト。

(2) 隠れた投資:

カスタマイズされた耐衝撃ライニング (EVA/ブリスター トレイ)。

静電気防止 (ESD) や防湿 (真空/乾燥剤) などの特別な保護。

売上高パッケージングへの初期投資。

(3) アクション ポイント: 部品の特性と輸送環境に基づいて、費用対効果の高い保護計画を共同で開発します。

決定は総所有コストに基づいて行う必要があります

実際のコスト = 明示的な単価 + DFM 最適化コスト + 後処理コスト + 保護梱包コスト + 品質リスク コスト。

単価だけを比較すると、その後のコスト超過、納期遅延、品質リスクにつながる可能性があります。トータルコストフレームワークの評価計画を採用することをお勧めします。隠しリンクを項目ごとに分析し、全体的なコスト構造を最適化するお手伝いをします。

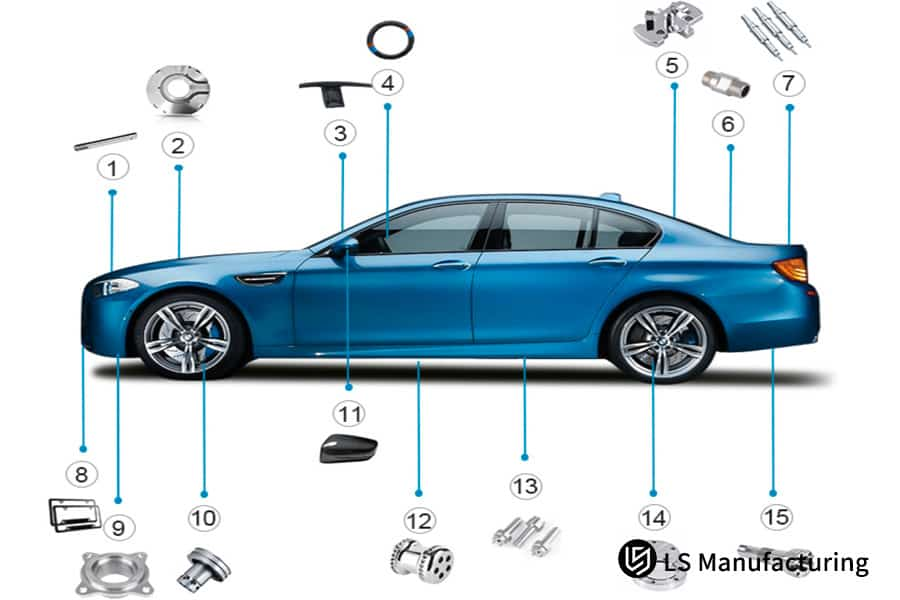

図 4: LS Manufacturing によるオンラインでのラベル付き自動車部品のデジタル製造

よくある質問

1. YU7 部品のコストは量産中にどれくらい削減されますか?

量産時の YU7 部品のコスト削減は、注文規模、材料の利用状況、生産プロセスの最適化によって異なります。一般に、大量生産では、金型コストを割り当て、原材料購入の割引を増やし、自動化された加工効率を高めることで、20% ~ 50% のコスト削減を達成できます。具体的なコスト削減は、注文量、設計の複雑さ、サプライ チェーン戦略と組み合わせる必要があります。

2. 3D プリントしたプロトタイプが CNC 加工よりも高価になる場合があるのはなぜですか?

3D プリントの 1 ピースあたりのコストが高いのは、材料 (感光性樹脂/金属粉末など) の単価が高く、後処理に時間がかかるためです。一方、CNCはプログラミングの初期費用が高くつきますが、複数個に割り当てると単価が大幅に下がります。したがって、小規模なバッチや非常に複雑なプロトタイプの場合は 3D プリントの方が経済的ですが、単純な部品や中程度のバッチの場合は CNC の方がコスト効率が高くなります。

3.プロトタイプの射出成形用に「ソフト金型」を開くことをどの段階で検討すべきですか?

ソフトモールドは、特に設計が凍結された後、大量生産のハードモールドが量産される前に、50 ~ 200 個の機能プロトタイプを検証する必要があるパイロット段階に適しています。製品が実際の材料性能テスト、小ロットのユーザートライアル、または短縮された納期サイクルを必要とする場合、ソフトモールドはハードモールドの 1/3 ~ 1/2 のコストと短いサイクルで大量生産に近いサンプルを実現できますが、寿命が限られているためバッチ制御が必要です。

4. YU7 部品の正確な見積もりを得るにはどのような書類を提供する必要がありますか?

完全な 3D モデル (STEP/IGS 形式)、2D 設計図面 (公差および表面処理を含む)、材料仕様、推定年間需要、および品質認証要件 (ISO 規格など) を提供してください。アセンブリが関与する場合は、BOM リストと主要な一致する寸法の説明を補足する必要があります。完全な情報により、プロセスの前提条件が軽減され、見積もりの正確性が保証されます。

LS はどのように役立ちますか?

LS は、CNC 加工のあらゆる側面にエンジニアリングの専門知識と妥協のない透明性をもたらします。

即座に明確な見積もり: 当社の AI 主導のプラットフォームは、CAD モデル を包括的に分析し、材料特性 (機械加工性、硬度)、幾何学的複雑さ、精度公差 (IT7 など) を組み込みます。多軸加工 のアプローチと後処理のニーズに対応し、明確なコスト内訳を含む見積もりを即座に提供します。隠れたコストを発生させることなく、材料、加工時間、工具、クランプなど、あらゆるコストがどこから発生しているのかを明確に確認できます。プロフェッショナルな DFM チェック (無料): 注文前に、当社のインテリジェント システムは膨大な加工データベースと統合され、経験豊富なエンジニアによってレビューされ、コストやリスクを増大させる可能性がある設計上の問題 (薄壁、鋭角、加工が難しい機能など) を積極的に特定し、実際の戦闘経験に基づいて最適化の提案を提供して、製造性と費用対効果を事前に向上させます。プロフェッショナル エンジニアリング サポート: 航空宇宙 、医療 、その他のエンジニアリングの専門家からなる経験豊富なチームの支援を受けられます。私たちは緊密に連携して、材料(機械加工性と性能)、公差の最適化(不必要に厳密な精度の回避)、プロセス計画(経済的なツールパス、効率的なクランプ設定)、後処理の選択に関する意思決定に関する専門的なガイダンスを提供し、さまざまなソリューションの技術的な強みと弱み、コストや納期への影響を評価します。ワンストップの精密製造: 高度な設備 (3 軸から5 軸フライス加工 /ターニングコンパウンド) とエンドツーエンドの機能を統合し、徹底した品質管理 (ISO 9001/AS9100) により、シームレスな製品を提供します。 オンライン CNC 加工サービス を専門家による後処理 (表面処理、バリ取り、テスト) に提供します。プロセスは公開されており、プロセスが制御可能で結果が正確であることを保証するために、重要なノードで品質レポート(FAI など)が提供されます。

<ブロック引用>

LS のプロフェッショナリズムはエンジニアリングの背景にあります。私たちのオープンさは信頼を確立することを目的としています。オープンで透明な協力関係を通じて、お客様の精密製造ニーズに応えましょう。

概要

Xiaomi YU7 自動車部品のコストは単純な数字ではなく、研究開発の効率と市場の成功に関連する戦略的な決定です。プロトタイプ段階でのプロセスの選択 (3D プリンティング、CNC、金型の試作など) は、開発サイクルと初期投資に直接影響します。正確なプロセスのマッチングにより、研究開発コストを最大 30%、時間を 50% 節約できます。 CNC 加工価格 の低さを急いで追求し、製造の実現可能性を無視すると、その後の大量生産で構造上の欠陥や材料の無駄などの隠れたコストの罠に直面する可能性があります。

YU7 スマート カー ブラケットを設計している場合でも、高性能ブレーキ コンポーネントを設計している場合でも、コストに関する霧を解消しましょう。今すぐCAD ファイル をアップロードして、以下を入手してください:

マルチプロセスによる正確な見積り(24 時間以内に回答)

無料の製造可能性分析レポート (10 以上の一般的な設計リスクを回避)

専属エンジニアによるコンサルティング(プロトタイプから量産までの最適なパスプランニング)

📞電話: +86 185 6675 9667https://lsrpf.com/

免責事項 このページの内容は情報提供のみを目的としています。 LS マニュファクチャリング サービス 情報の正確性、完全性、有効性については、明示的か黙示的かを問わず、いかなる表明も保証もありません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturing ネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質およびタイプまたは仕上がりを提供すると推測すべきではありません。それは購入者の責任です。 部品の見積もりが必要 これらのセクションの具体的な要件を特定します。詳細についてはお問い合わせください 。

LS 製造チーム LS Manufacturing は業界をリードする企業 です。カスタム製造ソリューションに焦点を当てます。当社は 5,000 を超える顧客と 20 年以上の経験があり、高精度 CNC 加工、板金製造 、3D プリンティング 、射出成形に重点を置いています。成形 です。 金属プレス加工 やその他のワンストップ製造サービス。www.lsrpf.com をご覧ください。

VIDEO

Gloria

ラピッドプロトタイピングとラピッドマニュファクチャリングの専門家

CNC 加工、3D プリント、ウレタン鋳造、ラピッドツーリング、射出成形、金属鋳造、板金、押し出し加工を専門としています。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd アメリカ合衆国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

著作権 © 2026 LS Manufacturing Ltd. 無断複写・転載を禁じます。

プライバシーポリシー