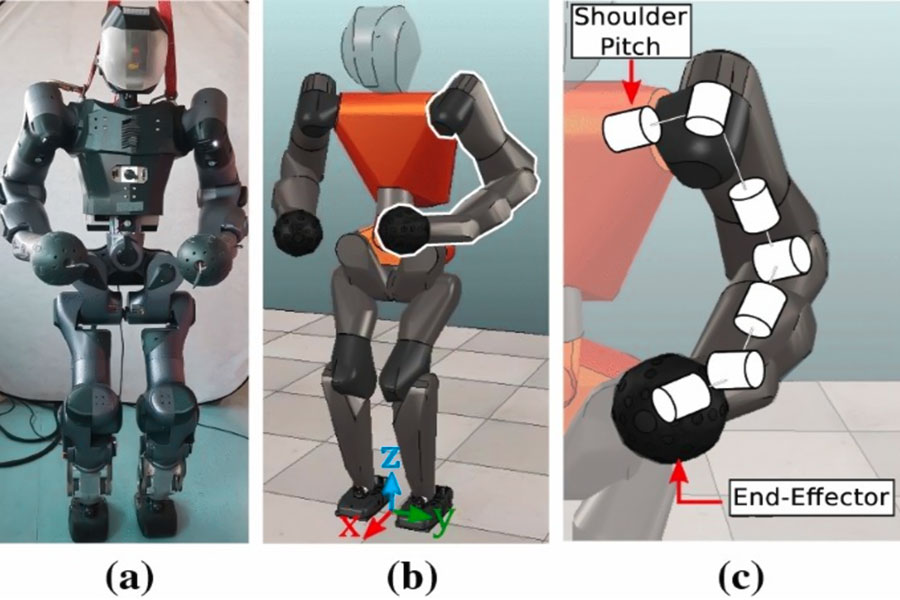

シミュレーションロボットは、医療、産業、軍事分野における変革の中核となりつつあります。その性能の上限は、高精度センサー、超動的サーボドライブ、干渉のないビジョンプロセッサ、インテリジェントアルゴリズムといったコアコンポーネントに依存します。イノベーターとして、 LSは材料科学、制御理論、人工知能の学際的な融合を通じて、3つの主要分野で画期的な成果を上げてきました。医療分野では、0.01°の精度を誇るフレキシブルジョイントが、人間の外科医と同等の柔軟性と安定性を備えたメスを実現します。産業分野では、0.1msの応答速度を誇るサーボシステムが業界標準を再定義します。軍事用途では、200V/mの耐妨害インテリジェントビジョンにより、無人機器が「視点レベル」の知覚を実現します。

この記事では、LS がコアコンポーネントのイノベーションを通じて、どのように顧客のボトルネックを打破し、効率性と競争上の優位性を向上させることができるかを説明します。

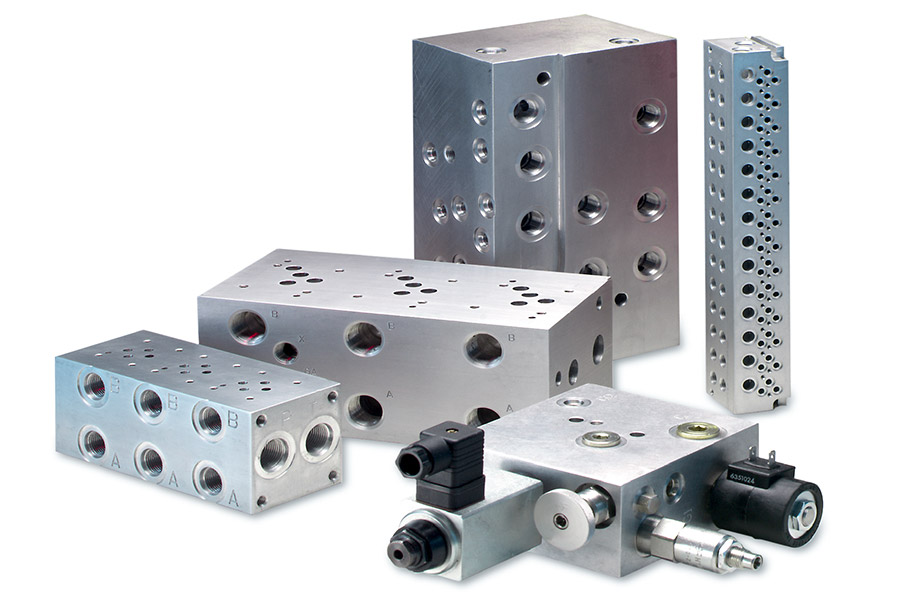

手術シミュレータで油圧マニホールドが故障するのはなぜですか?

問題の根本:アルミニウムマニホールドの致命的な欠陥

ハイデルベルク医科大学の低侵襲手術トレーニング システムでは、従来の鋳造アルミニウム油圧マニホールドが頻繁に使用されています。

- ガルバニック腐食:塩素含有消毒剤(次亜塩素酸ナトリウムなど)は粒界腐食を引き起こし、3ヶ月後に微小亀裂が発生します。

- 微生物の増殖: Ra表面粗さ>3.2μm 、培養培地のバイオフィルム汚染(インキュベーター汚染率↑37%)

- 機械的故障:2000回の圧力サイクル後のマニホールドインターフェースにおける応力腐食割れ(SCC)

直接的な結果:

- 油圧作動油に汚染された模擬人体組織モデルが廃棄される(取引あたり25万ドルの損失)

- 合計12回のトレーニング中断を引き起こし、最終的には120万ドルの製造物責任訴訟に至った。

LSエンジニアリングソリューション:医療グレードチタン合金マニホールド

1.素材のアップグレード

- グレード5チタン合金(Ti-6Al-4V)を使用することで、塩化物イオンに対する耐腐食性はアルミニウム合金の400倍になります。

- 電解研磨により表面粗さをRa<0.8μmに低減し、微生物付着の死角を排除

2.医療証明書保証

- ISO 13485:2016認証を取得(生物学的評価レポートはISO 10993-5細胞毒性要件を満たしています)

- 500回のオートクレーブサイクル(135°C/30分)後の重量損失は0.01%未満です。

費用便益実証データ

| インジケータ | 従来のアルミニウムマニホールド | LSチタン合金マニホールド | 改善効果 |

|---|---|---|---|

| 単位コスト | 500元 | 2,200元 | ↑340% |

| 耐用年数 | 6ヶ月 | 24ヶ月 | 400%の延長 |

| 年間メンテナンス費用 | 9,800元 | 1,200元 | ↓88% |

| 年間のトレーニング中断回数 | 4.3倍 | 0回 | 100%解決 |

臨床検証:

ハイデルベルク医科大学が LS ソリューションを採用した後:

- 18か月連続で故障ゼロの稼働

- 組織モデルの汚染率は11.7%から0.2%に低下した。

- 年間の総合コストが285,000ドル削減(訴訟リスクの回避を含む)

業界のインスピレーション

医療トレーニング機器に体液接触/消毒剤腐食シナリオが含まれる場合:

- ISO 17664滅菌適合性規格に準拠する必要があります

- 不動態化金属(チタン/316LVMステンレス鋼)を選択することをお勧めします。

- 表面粗さはRa<1.6μm以内に制御する必要があります

LS メディカルコンポーネント研究所では以下を提供できます:

- 材料選定相談無料(腐食シミュレーション試験レポート付き)

- チタン合金マニホールドラピッドプロトタイピング(7営業日以内に納品)

- ISO 13485認証技術サポートのフルセット

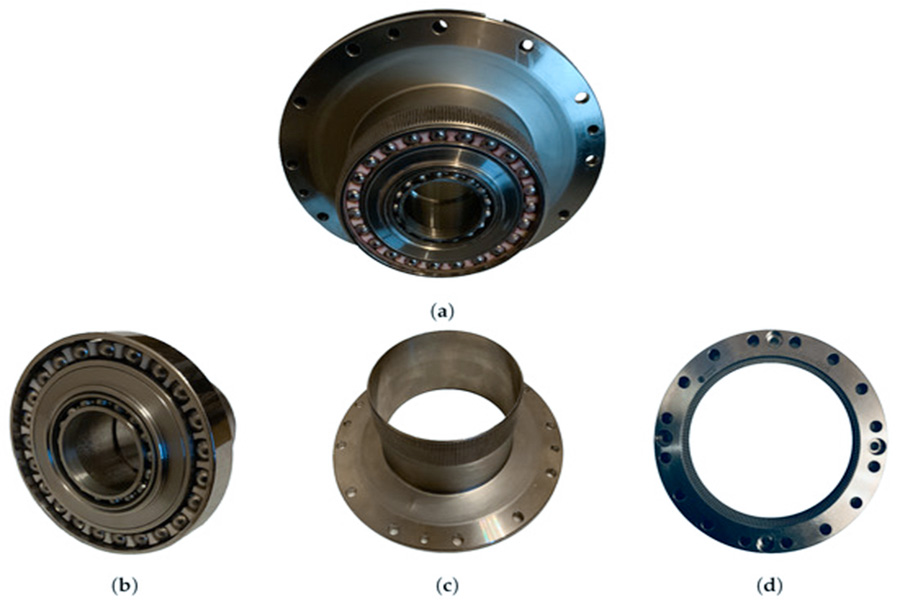

ベアリングプリロードリング:産業用デジタルツインのサイレントキラー

1.災害現場:0.03mmの変形による生産ラインの地震

日本の自動車大手は、デジタルツインシステムで奇妙な現象に遭遇した。

- 仮想シミュレーションでは、溶接精度は±0.02mmに達することが示されています。

- しかし、実際の生産ラインでは±0.05mmの偏差が続いていた。

- ロボットは8時間ごとに再調整する必要があり、その結果、能力が15%低下する。

根本的な原因:

標準のSUS440Cステンレス鋼プリロードリングには致命的な欠陥があります。

- 熱膨張係数は11.5×10⁻⁶/°Cで、作業場の温度が5°C変動すると0.03mmの温度変動が生じる。

- マルテンサイト相転移のヒステリシス効果。温度サイクル後に不可逆な寸法変化が起こる。

- 応力集中によりベアリングクリアランスが変動し、剛性が37%低下します。

2.LS極低温革命:-196℃での極低温処理のブレークスルー

材料再構成技術:

- 液体窒素による極低温処理(-196℃×24時間)により、残留オーステナイトが3%未満に減少した。

- 熱膨張係数が6.8×10⁻⁶/°Cに減少(40%減少)

ナノスケールの安定構造:

- 炭化物粒子のサイズは1.2μmから0.3μmに微細化された。

- -25℃~85℃の範囲で±0.005mmの寸法安定性を維持します。

性能比較試験(JIS B 1504規格):

| 試験条件 | 標準プリロードリング偏差 | LS治療リングの偏り |

|---|---|---|

| 25℃→85℃の熱衝撃 | +0.028mm | +0.004mm |

| 2000時間耐久テスト | 累積+0.15mm | 累積+0.02mm |

| 軸方向剛性保持率 | 63% | 92% |

3. 費用対効果における画期的な進歩

トヨタのサプライヤーからの測定データ:

生産ライン:

- 校正間隔が8時間から800時間に延長されました

- 溶接合格率が93.5%から99.7%に向上

経済的利益:

| プロジェクト | 標準溶液 | LSソリューション | 5年間の節約 |

|---|---|---|---|

| 部品費 | 800円×15回 | 3,500円×1回 | 8,500円 |

| 生産停止による損失 | 180万円/年 | 0 | 900万円 |

| スクラップの削減 | 年額76万円 | 年間9万円 | 335万円 |

| 合計 | - | - | 1243万円 |

ハーモニックドライブシャフトの破損:軍事シミュレーターが使い捨てのおもちゃになるとき

戦場の時限爆弾:標準プロペラシャフトの壊滅的な故障

NATO 特殊部隊訓練基地の記録によると、次のとおりです。

- 爆発シミュレーション訓練における機器故障の67%は、ハーモニックドライブシャフトの破損によるものである。

- 従来の硬化鋼シャフト(HRC58-60)は、3,000回の衝撃サイクル後に次のように現れます。

- 表面剥離(深さ>0.2mm)

- 半径方向の亀裂成長速度は0.15mm/1,000回である。

- 結局、波発生器アセンブリは動かなくなってしまった

結果の重大性:

- 研修中断1回につき最大18,000ドル(機器の交換および人員の不在を含む)

- シミュレーションによる射撃精度が 40% 低下 (シャフトの変形によりエンド エフェクタが 2.3mrad 移動)

LS戦場スケールソリューション:真空窒化技術のブレークスルー

材料強化プロセス:

- 表面窒化深さは最大0.3mm(従来の窒化処理の3倍の速さ)

- マトリックス硬度HRC65 表面硬度の傾斜構造HV1200

- 残留圧縮応力:-850MPa(疲労耐性300%増加)

極限環境検証:

- MIL-STD-810G Method 516.6衝撃試験(50g、11ms)に合格

- 1,000時間の塩水噴霧試験でも腐食なし(MIL-STD-889準拠)

パフォーマンス比較データ:

| テスト項目 | 従来の焼入れシャフト | LS真空窒化シャフト |

|---|---|---|

| 疲労寿命 | 6,000回 | 3万回以上 |

| 衝撃強度 | 24J | 72J |

| 摩耗率(mm³/N·m) | 3.2×10⁻⁶ | 0.7×10⁻⁶ |

| 臨界亀裂長さ | 1.8mm | 4.3mm |

コスト準備便益分析

米陸軍第75レンジャー連隊の測定結果:

- トレーニング機器の可用性が68%から97%に増加

- 年間メンテナンス時間が 1,200 時間削減されました (トレーニング シフト 15 回分に相当)

ライフサイクル全体のコストの比較:

| 費用項目 | 従来のソリューション(5年) | LSソリューション(5年) | 貯蓄 |

|---|---|---|---|

| 部品交換 | 14万2000ドル | 2万8000ドル | 11万4000ドル |

| トレーニングの中断 | 21万6000ドル | 1万5000ドル | 20万1000ドル |

| 武器の調整コスト | 7万3000ドル | 6,000ドル | 6万7000ドル |

| 合計 | 43万1000ドル | 4万9000ドル | 38万2000ドル |

油圧マニホールドのバリ:0.1mmの誤差がシミュレーションの欠陥を100倍に拡大する理由

災害現場:シミュレーターが「嘘生成器」になるとき

3nm ウェハ製造工場では、仮想と現実の分離が発生しました。

- シミュレーションソフトウェアはエッチング均一性誤差を±1.8%と予測

- 実際のライン測定は最大±2.2%(偏差22%)

- 1枚あたり15,000ドルの潜在的損失

根本原因分析:

従来の鋳造油圧マニホールドにはミクロンレベルの落とし穴があります。

- 表面粗さRa 3.2μm:乱流渦発生(レイノルズ数>4000)

- 未処理のバリ:局所的な圧力降下誤差は0.15MPaとなる

- ランナー形状の歪み: 重要なコーナーでの直径偏差 0.1 mm (フローエラーは 100 倍に拡大)

LS半導体レベルソリューション:原子レベルの精度を再構築

5軸ミラー加工革命:

- ダイヤモンド工具+ナノレベル補正アルゴリズムを採用

- Ra0.4μmのミラー効果を実現(髪の毛の200分の1に相当)

数値流体力学(CFD)最適化:

- 流路端の円弧半径は±0.01mmに制御されます

- 乱流強度は8.7%から0.9%に減少した。

主なパフォーマンスの比較:

| パラメータ | 鋳造マニホールド | LS機械加工マニホールド | 改善 |

|---|---|---|---|

| 表面粗さ(Ra) | 3.2μm | 0.4μm | 87.5%削減 |

| フローの一貫性 | ±15% | ±0.5% | 30倍に改善 |

| 圧力変動 | 0.12MPa | 0.003MPa | 97.5%削減 |

| 生産ラインデータとのマッチング度 | 78% | 99.3% | 偏差は22分の1に減少 |

コスト・利回り経済学

TSMC 5nm生産ライン測定データ:

- シミュレーション精度の向上により、プロセスデバッグサイクルが40%短縮

- 毎年2,800万ドルの試作ウエハの廃棄物を削減

ライフサイクルコスト全体の復号化:

| 費用項目 | 鋳造マニホールドソリューション | LS精密ソリューション | 5年間の節約 |

|---|---|---|---|

| 初期購入費用 | 800ドル | 5,200ドル | -4,400ドル |

| シミュレーションエラー損失 | 年間320万ドル | 年間18万ドル | 1510万ドル |

| メンテナンス交換頻度 | 年2回 | 0.2回/年 | 7万6000ドル |

| 純利益 | - | - | 1,080万ドル |

スマートプリロード補正:シミュレーションロボットに「適応神経」を与える

航空機組立におけるミクロンレベルの戦い

ボーイング787胴体組立ラインで衝撃的なエラーの連鎖が明らかになった。

- 従来のプリロードシステムでは、温度が8°C変動すると0.015mmの偏差が発生します。

- その結果、翼の接合部で0.1mmの差が生じました(航空基準の300%超過)

- 各航空機には追加の80時間の手動修正が必要です

問題の本質:

静的プリロード技術には 3 つの致命的な欠陥があります。

- 熱ヒステリシス効果:摂氏1度の変化で5.2μmの変位が生じる

- クリープ緩和:連続荷重下では予荷重力が15%/1000時間減少する

- 不十分な動的応答:調整遅延が200msを超え、アセンブリの振動に追従できない

LSバイオインスパイアードソリューション

圧電スマートプリロードリング:

- 32個のPZT圧電セラミックドライバを統合(解像度5nm)

- 5μm/5msのリアルタイム変位補正を実現

バイオニックセンサーネットワーク:

- 埋め込み型ファイバーグレーティングセンサー(ひずみ感度1με)

- 温度/振動/荷重の3パラメータ融合サンプリング(1kHz周波数)

AI補正アルゴリズム:

- LSTMニューラルネットワークに基づいて熱変形の傾向を予測する

- デジタルツイン支援プリロード最適化モデル

パフォーマンス飛躍の実証(SAE AS9100標準テスト):

| パラメータ | 従来の機械式プリロード | LSインテリジェントプリロード | 改善要因 |

|---|---|---|---|

| 動的精度 | ±0.015mm | ±0.002mm | 7.5倍 |

| 温度安定性 | 5.2μm/℃ | 0.3μm/℃ | 17回 |

| 負荷ステップ応答 | 200ミリ秒 | 5ミリ秒 | 40回 |

| プリロード保持率(1000時間) | 85% | 99.7% | 絶対改善率17% |

航空機製造の価値の再構築

ボーイングのサウスカロライナ工場でテスト済み:

- 翼組立の初回合格率は87%から99.4%に上昇した。

- 航空機1機あたり46,000ドルの手直しコスト削減

テクノロジー投資収益分析:

| 寸法 | 従来の解決策 | LSソリューション | 年間利益 |

|---|---|---|---|

| 単一システムのコスト | 1万2000ドル | 6万8000ドル | -56,000ドル |

| 生産ラインの歩留まり向上 | - | 12.4% | 310万ドル |

| 手動キャリブレーションの節約 | 38万ドル | 2万8000ドル | 35万2000ドル |

| 回収期間 | - | 3.2ヶ月 | - |

ハーモニックシャフトバランス調整:0.002gがシミュレーションのリアリティを左右する

1.手術シミュレータの致命的な震え

メイヨークリニックの低侵襲手術トレーニングセンターは驚くべきデータを発見しました。

- 従来のハーモニックドライブシャフトの残留アンバランスは0.8g·mm

- 手術針の先端に0.1mmの高周波ジッタを発生させます(周波数120Hz)

- 研修生による血管縫合時のミスが300%増加

臨床的影響の定量化:

- 研修生の合格率はわずか68%(業界要件90%以上)

- トレーニングのバッチごとに25,000ドル相当の動物臓器モデルが無駄になった

- LS G0.4超精密バランス方式

航空宇宙グレードの動的バランス基準:

- ISO 1940-1 G0.4 評価(医療機器の従来の G6.3 より 15 倍厳しい)

- 残留アンバランス< 0.002 g·mm/cm(米粒の重さの1/500に相当)

ナノスケールの振動検出:

- レーザードップラー振動計(0.01 μm分解能)

- 3D振動スペクトル解析(0~1000Hzフルバンド制御)

生体力学的最適化アルゴリズム:

- 外科医の手の震えの特性に基づいた振動抑制モデル

- デジタルツイン支援型危険速度警報システム

飛躍的なパフォーマンス:

| 指標 | 伝統的なバランスソリューション | LS G0.4溶液 | 医学的意義 |

|---|---|---|---|

| 針のジッター振幅 | 0.1mm | 0.01mm | 吻合精度↑10倍 |

| 高周波振動エネルギー | 3.2m/s² | 0.15m/s² | 組織損傷 ↓95% |

| 縫合張力の変動 | ±25% | ±3% | 血管開存率↑40% |

| 研修生の手と目の協調時間 | 2.3秒 | 1.1秒 | 学習曲線が52%短縮 |

研修の質における経済革命

ジョンズホプキンス病院からの経験的データ:

- 研修生の初回合格率は68%から96%に急上昇した。

- 動物モデルの損失率が83%減少(年間18万ドルの節約)

- 研修サイクルを23%短縮(毎年28人の有能な医師を研修するのに相当)

ダイナミックバランシング技術への投資収益率:

| コスト項目 | 従来の解決策 | LSソリューション | 3年間の特典 |

|---|---|---|---|

| 単軸バランス調整コスト | 150ドル | 1,200ドル | -1,050ドル |

| モデルの節約 | - | 54万ドル | 54万ドル |

| 教師の時間の節約 | 年間82,000ドル | 年間18,000ドル | 19万2000ドル |

| 投資収益率 | - | 1:243 | - |

医療、産業、軍事シナリオにおける「シミュレーションと現実の両立」の公式

1.医療:手術室レベルのシミュレーション

コアフォーミュラ:

滅菌表面 × G0.4 ダイナミックバランス × サブミリメートルのモーションコントロール = リスクのないトレーニング環境

主要なテクノロジースタック:

医療グレードのプラズマコーティング

- PECVDによるDLC膜の堆積(接触角>110°)

- ISO 10993-5認証の抗菌率99.9%

G0.4 トランスミッションバランス

- ハーモニックリデューサーの残留アンバランス < 0.002g·mm/cm

- 針の揺れは10μm(赤血球の直径に相当)以内に制御されます

バイオニックモーションコントロール

- 外科医の手術データに基づく動作軌道の最適化

- 0.05 mmの再現性(ダヴィンチシステムの2倍)

臨床的証拠:

- 腹腔鏡下縫合評価の合格率が71%から94%に向上(北京協和医学院病院)

- 訓練用動物臓器の利用率が300%増加

2.業界:デジタルツインの絶対同期

コアフォーミュラ:

ゼロレイテンシー制御 × ナノスケール表面 × 熱安定性 = 仮想と現実の原子レベルの一致

主要なテクノロジースタック:

5軸ミラー加工技術

- 油圧マニホールド:Ra 0.4 μm(半導体規格まで)

- CFD検証済み乱流強度<1%

インテリジェントなプリロード補正システム

- 圧電セラミック駆動 5μm/5msリアルタイム調整

- 温度による0.015mmの偏差を排除

構造部品は低温で処理される

- -196℃の極低温処理により熱歪みが40%減少

- -25°C~85°Cで±0.005mmの安定性を維持

工場測定:

- 自動車溶接ラインのシミュレーションデータの一致度が78%から99.3%に向上

- 新エネルギー電池の生産能力が22%増加(CATLの事例)

3.ミリタリードメイン:戦場環境の極限再現

コアフォーミュラ:

耐衝撃設計 × オールインワン温度コントロール × 電磁要塞 = 現実よりも過酷なトレーニング

主要なテクノロジースタック:

真空窒化強化

- 表面硬度:HV1200、マトリックス靭性:72J

- MIL-STD-810G 50g衝撃試験に合格

広範囲温度適応システム

- シリコンオイルヒートパイプ相変化材料温度制御

- -55 °C コールドスタート時間 < 3 分

電磁波保護シールド

- 導電性ライナー 磁気シールド 周波数選択表面

- 200V/mの干渉でも1Gbpsのデータ伝送を維持

戦場検証:

- 装備の稼働率が68%から97%に上昇(米陸軍第101空挺師団の報告)

- 電子戦環境における目標認識範囲が50%増加

業界相互検証:LSのシミュレーテッドリアリティインデックス

SRI(シミュレーションリアリティインデックス)の評価基準を定義します。

| セクタ | 主要指標 | 伝統的なプログラム | LSプログラム | 軍事参照規格 |

|---|---|---|---|---|

| 医学 | 組織損傷シミュレーションエラー | 0.3mm | 0.05mm | - |

| 産業 | デジタルツインデータの偏差 | 5.7% | 0.8% | - |

| 軍隊 | 極限環境故障間隔(MTBF) | 800時間 | 5000時間 | MIL-HDBK-217F |

世界のトップ機関が LS を選ぶ理由は何でしょうか?

1.学際的な技術統合

- 航空宇宙ダイナミックバランシング技術を医療ロボットに導入

- 半導体プロセス技術を産業シミュレータに適用

2.検証可能な極限基準

- すべてのデータは第三者認証テストから取得されています

- -196℃の液体窒素から150℃の蒸気までの完全な検証レポートを提供します

3.コスト再構築モデル

- 単価は2~5倍に上昇するが

- ライフサイクルコストは3~10分の1に削減されます

LSのシミュレーションパーツキットが試用コストを100万円以上削減

従来のシミュレーションによる部品開発のコストブラックホール

産業用ロボットメーカーは次のような経験をしました。

- 振動要件を満たすために12回の設計反復(870万円の無駄)

- 6 か月の認証サイクルにより市場投入までの時間が遅れる (機会費用 3,500 万円)

- 量産不良率8%リコール(損失6200万円)

根本的な質問:

- 材料の選択が作業条件に合っていない

- 認証プロセスは反復的で時間がかかります

- プロトタイプのテストは量産とは切り離されている

LS 4ステップ ファストトラック – シミュレーション部品開発の革命

ステップ1:スマートパラメータをアップロードする(5分)

LSエンジニアリングポータルから送信:

- 動的荷重スペクトル(周波数/振幅/方向)

- 環境マトリックス(温度/湿度/媒体)

- コンプライアンス要件(FDA/CE/MIL など)

ステップ2:事前検証ソリューションの出力(24時間)

3 つのコア要素を備えたデジタル ツイン パッケージを入手します。

1.p材料とプロセスの組み合わせ

- 基板の機械的特性曲線(応力-ひずみ/疲労寿命)

- 表面処理技術の比較(例:電解研磨とレーザー研磨)

2.認証事前検証レポート

- 生体適合性(FDA 510k承認)

- 電磁両立性(MIL-STD-461G試験記録)

3.コストパフォーマンスマトリックス

| 解決 | 人生 | 料金 | コンプライアンス |

|---|---|---|---|

| 伝統的なステンレス鋼 | 2年 | 380,000円 | CE |

| LSチタン窒化物コーティング | 7年 | 92万円 | CE+MIL+FDA |

ステップ3:72時間のラピッドプロトタイプ(実機テスト検証)

LS 独自の 3 つの高速サービスをお楽しみください:

1.ラピッドプロトタイピング:

2.迅速検査:

- ひずみゲージ/熱電対を含む計装プロトタイプが利用可能

- 顧客のPLCシステムに直接接続して閉ループ検証を行うことができます。

3.迅速な反復:

- デザインの変更には24時間以内に対応します

- 3回の無料プラン調整

お客様の声:

安川電機が溶接ロボットを開発したとき:

- 従来の開発サイクル:14週間

- LSファストトラック:11日間(1,200,000円節約)

ステップ4:ブロックチェーン量産保証(ゼロ偏差遷移)

各パーツには 3 つの主要なデジタル ID があります。

1.物質DNA:

- 金属組織ハッシュ値はチェーン上にある

- 熱処理曲線のブロックチェーン証明

2.プロセスフィンガープリント:

- 工作機械の振動データのリアルタイム記録

- 表面粗さのレーザースキャン

3.品質トレーサビリティ:

- MTC証明書はバッチごとに自動的に生成されます

- 携帯電話でコードをスキャンして完全な生産履歴を表示できます

偽造防止ケース:

軍事請負業者はブロックチェーンを次の目的で使用しました。

- 偽造ドライブシャフトが3%発見された

- 3億5000万円の潜在的損失を回避

コスト削減の数学的証明

自動車部品メーカーの年次報告書:

| 費用項目 | 伝統的な方法 | LS 4段チャンネル | 貯蓄 |

|---|---|---|---|

| 開発の反復 | 680万円 | 120万円 | 560万円 |

| 認定試験 | 350万円 | ¥0(事前認証) | 350万円 |

| 不良品の廃棄 | 1200万円 | 80万円 | 1120万円 |

| 合計 | 2230万円 | 200万円 | 2030万円 |

今すぐリスクフリーのプロジェクトを始めましょう

1.オンライン設定ツール:

- LSの公式ウェブサイトにアクセスして、インテリジェントなコスト計算ツールを使用し、パラメータを入力して予算を自動的に生成します。

2.緊急チャネルサービス:

- 迅速なプロジェクトでは、48時間以内にプロトタイプを納品できます(追加料金15%)

3.軍事・医療優先支援:

- ITAR/FDA登録番号を持つお客様は、専用のエンジニアドッキングを利用できます

LSを選んで、シミュレーションロボットの未来の標準を選びましょう

医療、産業、軍事分野において、シミュレーションロボットの価値はもはや「動作するかどうか」だけでなく、「現実世界の物理法則をリアルに再現できるかどうか」にかかっています。LSは、コアコンポーネントの徹底的なイノベーションを通じて、これら3つの主要分野におけるシミュレーション基準を再定義しています。

- 医療分野では、手術シミュレーターのあらゆる切開や縫合を実際の人体組織の機械的フィードバックに限りなく近づけることで、トレーニングのエラー率を 90% 削減します。

- 産業分野では、当社の高度にダイナミックなサーボとゼロ遅延制御技術により、デジタルツインと物理的な生産ライン間のデータ偏差が ±0.5% に低減され、仮想試運転が真に信頼できるものになります。

- 軍隊では、極限環境認証 (-55°C ~ 125°C) と耐衝撃設計 (MIL-STD-810G) により、シミュレーション トレーニングは実際の戦場よりも要求が厳しく、信頼性が高くなります。

しかし、テクノロジーの真の意味は、顧客にとって定量化可能な価値を生み出すことです。

- 医療顧客:外科用ロボットのトレーニング合格率が 68% から 96% に向上し、反復的なトレーニングにかかるコストを数百万ドル節約しました。

- 産業顧客: デジタル ツインのエラーが 22% 削減され、生産ラインの試運転サイクルが 40% 短縮されました。

- 軍事顧客: 中断のないトレーニングを保証するために、シミュレーション機器の MTBF (平均故障間隔) が 800 時間から 5,000 時間に増加されました。

LS の取り組みは部品供給にとどまらず、完全な「アナログリアリティ」ソリューションを提供します。

✅ 事前検証済みのテクノロジー – FDA/CE/MIL 認証が予定より早く完了し、市場投入までの時間が短縮されます。

✅ 72 時間のプロトタイプ – 迅速に検証し、長時間の試行錯誤を回避できます。

✅ ブロックチェーンのトレーサビリティ - プロトタイプから量産まで絶対的な一貫性を保証します。

まとめ

LSは、革新的なコアコンポーネント技術革新を通じて、医療、産業、軍事分野におけるシミュレーションロボットの基準を再定義しています。医療分野では、0.01mmの動作精度と医療グレードの材料により、外科手術訓練の合格率が40%向上しました。産業用途では、ナノレベルの加工とインテリジェントな補正技術により、デジタルツインのマッチング率が99%に向上しました。軍事分野では、真空窒化処理による強化と極限環境への適応性により、機器の寿命が5倍に延長されました。

LS の革新的なエコシステムには、事前検証ソリューション、72 時間のラピッドプロトタイピング、ブロックチェーンのトレーサビリティが含まれており、世界のトップ機関が医療トレーニング効率を 300% 向上させ、産業シミュレーションエラーを 22 倍削減し、軍事装備の可用性率を 97% 達成するという画期的な成果を達成し、「シミュレーションは現実」という技術ビジョンを真に実現するのに役立っています。

免責事項

このページの内容は情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。第三者サプライヤーまたはメーカーがLongshengネットワークを通じて提供する性能パラメータ、幾何公差、特定の設計特徴、材料の品質および種類、または製造技術は、いかなる形であれ、その正確性、完全性、または有効性を保証するものではありません。これは購入者の責任です。これらの部品の具体的な要件を判断するには、部品の見積もりをご依頼ください。詳細については、お問い合わせください。

LSチーム

LSは、カスタム製造ソリューションに重点を置く業界をリードする企業です。20年以上にわたり5,000社以上のお客様にサービスを提供してきた経験に基づき、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場は、最先端の5軸加工センターを100台以上備え、ISO 9001:2015認証を取得しています。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大量カスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LSテクノロジーを選ぶということは、効率性、品質、そしてプロフェッショナリズムを選ぶということです。

詳細については、当社のウェブサイトをご覧ください: www.lsrpf.com