CNC加工サービスでは、穴あけ加工においていくつかの問題が発生する可能性があります。例えば、 ±0.02mmの精度で開口部を正確に測定できないことや、 Ra 1.6μmという高い表面粗さなどです。これらの条件は、汎用リーマの使用に関連しますが、これは使用される材料特性や技術には適していません。

解決策を導き出す上で鍵となるのは、リーマ設計を可能な限り適切にカスタマイズできることを確認することです。これにより、 ±0.005mmの精度で正確な寸法加工を実現し、 Ra 0.4µmの表面仕上げを実現できます。

CNC加工サービス:精密穴加工の概要

| セクション | まとめ |

| 問題 | メーカーは、特殊な材料に標準リーマーを使用すると、穴の精度が悪くなる、仕上がりが粗くなる、コストが高くなるなどの問題に直面します。 |

| 核心的な理由 | このような困難は、汎用ツールと、そのツールに関連付けられたアプリケーションの仕様との間に本質的な非互換性があるために発生します。 |

| 私たちのアプローチ | 顧客固有のリーマ設計は、一部の顧客向けの幅広い機械加工プロセスにおける成功したプロジェクトから生まれます。 |

| 結果 | カスタマイズにより、 ±0.005mmの優れた精度とRa0.4μmの優れた表面品質を実現します。 |

精密穴加工における最も深刻な問題の一つに対し、当社は低品質の標準リーマではなく、カスタム設計のリーマを提供することで解決策を提供します。つまり、当社のソリューションは、切削精度の低さ、切削穴の表面仕上げの悪さ、そして工具の耐久性の低さといった問題に直接的な解決策となります。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

精密機械加工には、知識を超えた経験が不可欠です。そして、そうあるべきです。当社の工房では、難削材の合金や公差に対処してきた15年以上の経験に基づき、的確なアドバイスとガイダンスを提供しています。また、当社の工房では、労働安全衛生局(OSHA)などの組織が定める安全に関する規則や規制を遵守し、 3D Systemsなどの組織が遵守する基準を満たす、あるいはそれを超える最新のベストプラクティスを採用しています。

当社のチームの能力は、重要な応用分野において実証されています。航空機部品や重要な医療インプラントの組み立てなど、ドリル穴の公差が極めて重要となる部品を製造してきました。工具の性能、材料などを考慮したソリューションを導き出すために、数千件もの困難なプロジェクト作業を経てきました。

このガイドで紹介するヒントには、私たちの経験から得た厳しい教訓が詰まっています。これにより、失敗を避けながら質の高い成果物を実現できます。信頼してください。以下のヒントはすべて、私たちが日々実践し、実際に試したものです。

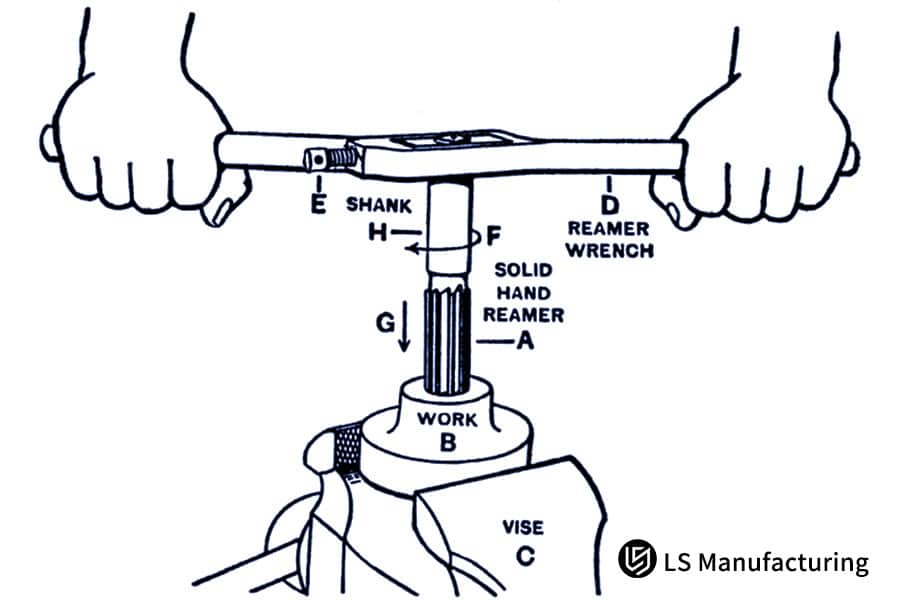

図1:LS Manufacturingによる特殊リーマ工具を使用した精密CNC穴仕上げ

標準リーマーと比較したカスタムリーマーの利点は何ですか?

標準的なリーマは、特定の材料要件と公差レベルがある場合、故障する可能性が高くなります。これは摩耗や損傷の原因となります。カスタムリーマ工具は、工具自体が精密穴仕上げの変数となるため、この問題は解決されます。

1. 材料固有の形状最適化

共通の幾何学的システムが使用されていないことは明らかです。硬鋼では切削力を制御するために6~8°という非常に低い角度が必要ですが、アルミニウムでは、溝に研磨面を設けて10~12°の角度にすることで、切削片が切削工具表面に付着するのを防ぎます。実際、切削力を満たすためだけに、はるかに滑らかな切削が必要であり、これにより標準的な工具では不可能なRa値0.4μmの表面仕上げが可能になります。

寸法の完全性と安定性のために設計

標準工具に許容される公差はギャンブルです。当社では、お客様の穴公差範囲の平均値を考慮し、機械のたわみと伸びを考慮したカスタムリーマ工具を改良しています。この先見の明のある対応と、 0.1~0.15mmの許容差範囲管理により、 ±0.003mmの公差範囲内に収まる穴径を供給できます。

生産における予測可能な寿命設計

コストから穴当たりコストへと焦点を移すべき時が来ました。穴あけ工具の故障問題に体系的に取り組み、穴あけ工具の寿命を最大3倍に延ばし、量産CNC加工サービスにおいて負担の大きいメンテナンス作業である穴あけを、深さと穴径の比率に応じた最適なリード角( 15°~45° )とカスタマイズされた穴あけコーティングによって、予測可能で稼働率の高い手順へと削減する必要があります。

このガイドの重要性は、適用可能な方法論を提供し、加工上の制約を解決するための方法と手段を示すことにあります。ここで導き出される、あるいは生み出される重要性は、幾何学的パラメータと製造公差を考慮した上で、特定の構成を実現するための方法と手段を提供するという価値に基づいています。

材料特性に基づいて最適なリーマータイプと幾何学的パラメータを選択するにはどうすればよいでしょうか?

適切なリーマ工具の種類と形状は、加工穴の品質、リーマの寿命、そして加工コストに大きく影響します。リーマを誤ると、リーマの摩耗が著しく早まり、表面仕上げ品質が低下したり、スクラップ材として残ってしまう可能性があります。本技術ノートでは、ワークピースの材質の違いによって生じる加工上の難しさとリーマのパラメータを照らし合わせ、リーマを選定する方法について説明します。

| 材料グループ | 主な課題 | 推奨リーマとコーティング | 主要なジオメトリとパラメータの焦点 | 達成可能な成果 |

| ステンレス鋼 | 加工硬度、せん断力、過熱に優れています。 | 硬度を強化した TiAlN コーティングを施したコバルト HSS。 | 正角度6°~8° 。低速:送り速度最大15 m/分。 | 熱と変形を制御し、安定した高精度のリーミングと長寿命を実現します。 |

| アルミニウム合金 | 高い材料接着性 (BUE)、硬い表面仕上げが必要です。 | ソリッドPCD(多結晶ダイヤモンド)チップ。 | 鋭く正のすくい角(10°~12°) 、高速(約80 m/分)、研磨されたフルート。 | 構成刃先を除去し、優れた仕上がり( Ra <0.4μm )と極めて長い寿命を実現します。 |

| 複合材料/FRP | 摩耗、剥離、繊維の抜け。 | 微粒子ダイヤモンドコーティングを施したマイクログレインカーバイド。 | 強力な切れ刃、負または中立のすくい角、および独自のチップフルート設計。 | 摩耗とせん断力を軽減し、穴の完全性を保護し、5000 以上の穴寿命を保証します。 |

この体系的な選定は、高精度リーマ加工の鍵となります。材料の主な破損モードに対応する工具を選定してください。このデータ駆動型の手法は、穴のばらつきを0.002mm以内に抑え、コストを最適化します。これにより、競争力の高い高価値アプリケーションに最適なリーマ選定ガイドが提供されます。

図2:LS Manufacturingによる穴の精密仕上げのためのCNCリーマーの構成

CNC リーマ加工中に安定した穴径 A の精度と表面品質を確保するにはどうすればよいでしょうか?

最終的な再現性の高い高精度リーマ加工とは、再現性の高い結果を提供する機械と、再現性の高いプロセスを実現するためにプロセス全体に十分な配慮を行うことを意味します。その鍵となるのは、熱変動、工具摩耗、切りくずの除去など、穴あけプロセスに影響を与える要因を相殺することです。

環境および熱安定性制御

- 制御されていない周囲温度は寸法ドリフトの主な原因です。

- 当社では、工作機械、ワーク、切削工具の温度による膨張・収縮を抑えるため、加工場を20±1℃に温度管理しています。

- このような基本的なシステムの安定性により、座標が機械加工の結果に直接関係するため、最大の変数の 1 つが排除され、許容差を±0.005 mmに維持するための重要な要素となります。

リアルタイムのプロセス監視と補償

- これは受動加工の場合に不整合を引き起こします。能動制御のためにインプロセス計測を導入しています。

- 工程内ゲージまたはツールプリセッタデータに基づいて、予測可能なツール摩耗傾向が特定されます。

- これらの微小な変更はツールパス/オフセットに自動的に適用され、部品が許容範囲外になる前に摩耗を補正し、長期的な Cpk 値が1.67より良好になることを保証します。

最適化された切りくず排出と表面仕上げ

- 切削穴の表面を横切って引きずられる切りくずは、表面仕上げ不良の主な原因です。特に、切削液供給システムの設計は、この問題を克服することに重点を置いています。

- 正確に測定された流量(例: 50 ml/分)で適用される最小量潤滑(MQL)により、切削刃に直接潤滑が供給されます。

- これにより、摩擦と温度を低減する効果的な潤滑能力が同時に得られるとともに、流体の量を低く抑えて機械加工面の再接触を回避し、一定の表面Ra 4µmを確保する上で重要な役割を果たします。

このテクニカルノートで説明する手順は、環境、補正、潤滑を制御する閉ループシステムです。このシステムは、CNCリーマ加工プロセスを、変動しやすい仕上げ工程から、要求の厳しい生産環境において高精度な穴仕上げを継続的に実現できる、予測可能で信頼性の高い工程へと変革するための、再現可能な手法を提供します。

穴仕上げプロセスの実現可能性の比較分析?

最適な穴仕上げ技術を特定するには、精度、処理能力、そしてコストを考慮する必要があります。以下のセクションでは、実際の生産データに基づいて、リーマ、ホーニング、ラッピングの各工程を比較検討し、コスト計算の指針として活用します。

| プロセス | 標準許容差(ISO) | 相対的な効率 | ホールあたりの相対コスト(指数) | 最適なアプリケーションコンテキスト |

| リーマ加工 | IT6-IT7(最高) | 高い | 中くらい | 1 回のセットアップで高い位置精度と仕上げが求められる貫通穴/止まり穴のCNC 加工サービス。 |

| ホーニング | IT7-IT8 | 中( 3~5穴/分) | 高い | 硬化材料の優れた表面仕上げと正確な穴形状を実現したり、形状エラーを修正したりします。 |

| ラッピング | IT5-IT6 | 非常に低い | 低額(例:0.5円/穴) | 素材除去が最小限で済む小型の硬化部品の超微細表面仕上げを実現します。 |

最も費用対効果の高いリーマ加工は、これらの制約をすべて満たす必要があります。Φ10H7の穴の場合、ホーニング加工やラッピング加工と比較して、カスタムリーマのコスト制約に対する最大のメリットは、最適化されたリーマによって得られます。推奨事項は次のとおりです。シングルセットアップ精度、形状誤差の補正、硬化材料の表面仕上げが最も重要となる箇所に基づいて、リーマ加工、ホーニング加工、ラッピング加工の中から選択してください。

ツールジオメトリの最適化により、特定の材料の加工上の課題にどのように対処できるでしょうか?

問題は、従来の工具形状が先端材料に適していない場合、加工硬化、層間剥離、チャタリングによって部品の品質が低下することです。解決策は、材料特有の損傷モードを補正するように工具形状を意図的に設計し、問題の原因となっている作業を完璧なプロセスへと変えることです。これが、要求の厳しい用途に適したリーマーの効果的な選定方法を知るための鍵です。

耐熱合金の加工硬化の防止

- インコネルのような加工硬化性材料は、標準的な工具からの高温と過剰な圧力によって急速に硬化します。

- 当社では非常に正のすくい角を採用しています。たとえば、 15°では変形していない薄い切り屑が生成され、切削力が大幅に軽減されます。

- 滑らかな表面と最適化されたコーティングを組み合わせたこの形状は、材料を変形させることなくシームレスにせん断し、材料が硬化せず、IT6 公差での精密穴仕上げが安定していることを保証します。

複合材料の層間剥離の除去

- 多層構造のため、切断性能が悪いと繊維が裂けたり抜けたりする傾向があります。

- 刃は刃先と刃地を精製した極めて鋭い切れ味の刃先を採用しています。

- この方法により、引き裂くのではなくハサミの動きで切断するため、ボアにバリのないきれいな切断面が作られ、高品質のボアエッジが実現します。

薄肉部品のチャタリング抑制

- これらの薄い部分は機械加工中に振動を引き起こし、楕円形の穴や拡大した穴とともに表面仕上げが悪くなります。

- 当社のカスタムリーマーツールでは、可変ピッチ/ヘリックスを使用して、これらの共振をある程度打ち消します。

- このような設計は共振周波数分布に影響を与え、びびり振動による共振周波数の減衰を抑制します。安定した加工、高い切削速度、そしてIT6レベルの精度を実現します。

本研究は、特定の複雑な問題を解決する方法を提示する。硬質材料における良好な結果は、より高度な標準ソリューションではなく、カスタムリーマ工具における形状の正しい定義によって得られることを示す。

図3: LS Manufacturingによるワークピースのリーマ工具を使用した手作業による穴仕上げ

高精度リーマ加工にはどのような特別な工程管理対策が必要ですか?

重要部品の高精度リーマ加工は、人工気候室内で行われます。温度は20℃±0.5℃の一定値に保たれ、湿度も一定値に保たれます。これは、工作機械や部品、そしてこの加工に必要なその他の測定機器への熱膨張の影響を防ぐためです。この方法により、部品のばらつきに大きく影響する要因が排除されます。

環境の安定性を基盤として

重要部品の精密穴加工工程はすべて、環境制御された筐体内で行われます。筐体内の温度は20℃±0.5℃に一定に保たれ、湿度も制御されているため、工作機械、ワークピース、測定機器の温度上昇を抑えることができます。これにより、部品間の測定値のばらつきにつながる寸法誤差の重要な原因を排除できます。

インプロセス計測によるリアルタイム補正

当社では、リーミングサイクル完了直後にタッチトリガープローブまたはレーザーマイクロメーターで穴あけ加工を行うクローズドループフィードバックシステムを採用しています。その結果は機械制御装置にフィードバックされ、自動工具オフセットが実行されます。CNC加工サービスの一環として迅速に対応することで、穴の公差範囲内で仕様を維持するため、規格外の部品の発生を防ぎます。

ツール寿命とパフォーマンス管理

各カスタムリーマーツールは、ツール管理システムを通じて初回使用時からトレーサビリティを提供します。ツール管理システムは、各ツールで加工された穴の数、切削、テストを記録します。この情報から作成された記録により、最適な使用状況の推定ではなく、実際の使用状況に基づいて将来的にツール交換を行うことができ、予測に基づくツール故障前の納期も把握できます。

このような制御と高精度リーマ加工は、サブミクロンレベル以下の精度を、異常ではなく設計に基づいて維持する能力を反映しています。当社の競争力の基盤は、環境制御、工程内検査、そしてCNC加工サービスにおける知識の活用をバランスよく活用し、大量生産による精密穴仕上げの影響を軽減するという戦略にあります。

カスタムメイドリーマーの費用対効果を定量的に評価するにはどうすればよいでしょうか?

これに関連して、これらのカスタムツールの投資収益率を正しく判断するためには、投資額から総使用コストへと視点を変えることが必要になっています。費用対効果の高いリーマ加工を特定するための方法論に関する本プレゼンテーションの一環として、特定の製造上の困難に対処するためのカスタムリーマツールの経済性を確立します。

問題の診断とベースラインの確立

このプロセスは、既存のドリル加工/リーマ加工のフォレンジック分析から始まります。最終的な穴径と表面仕上げだけでなく、工具の摩耗の進行、サイクルタイム、そしてダウンタイムとスクラップによる隠れたコストも測定します。油圧バルブボディを製造するあるクライアントの場合、ベースライン調査の結果、標準的なリーマでは5µmの公差を超えるまでにわずか3,000穴しか加工できず、 2%のスクラップ率と頻繁な停止が発生していることが明らかになりました。

目標とするパフォーマンスを実現するカスタムツール設計

診断データに基づき、工具は特定の用途に合わせて設計されます。これには、母材(例:マイクログレインカーバイド)の選択、切りくず排出のためのフルート形状の最適化、そして独自の耐摩耗コーティングの適用が含まれます。バルブボディケースには、研磨フルート設計とAlTiNコーティングを採用し、主要な故障モードとして特定されたアブレッシブ摩耗と構成刃先に直接対処しました。

精密製造と検証

この設計は、社内のCNC加工サービスを通じて実現され、工具形状がCADモデルと完全に一致することを保証します。すべての工具はCMMによる厳格な検査を受け、フルートの同心度や刃先処理といった重要な寸法を確認します。これにより、現場でのテスト前に、設計された性能が実際の工具に組み込まれていることが保証されます。

ROIモデリングとライフサイクルコスト分析

カスタムツールを用いて管理された生産試験を実施し、実証的な性能データを収集して、穴当たりの総コストを比較する財務モデルを構築しました。その結果、カスタムリーマの寿命は10,000穴まで延長され、スクラップ率は0.1%に低下し、サイクルタイムは15%改善しました。モデルは穴当たりのコストを40%削減し、月間10,000穴の生産量で2ヶ月未満で投資回収できることを実証しました。

本レポートでは、根本原因分析から経済的に実証された投資回収に至るまで、費用対効果の高いリーマ加工を特定するための複雑かつ技術的なプロセスについて説明します。本レポートでは、カスタムリーマ工具の経済的に実現可能なメリットが単なる仮説や憶測ではなく、特定のエンジニアリングおよび精密製造パラメータに基づいた分析結果であることを示します。これが、お客様の現在のCNC加工サービスにおける穴当たりコストに関する具体的な懸念や問題に対処する、経験的かつデータで実証されたこの方法論的アプローチにおける当社の特徴です。

図4:LS Manufacturingによる高精度CNC加工作業用のリーマの選択

CNC 加工サプライヤーの精密穴加工能力を評価するにはどうすればよいでしょうか?

CNC加工サプライヤーの精密穴仕上げ能力を評価するには、寸法精度とプロセスの信頼性を確保することが不可欠です。LS Manufacturingは、CNAS認定のラボとエンドツーエンドのツール管理体制を備え、精度管理と効率化の課題に直接対応するソリューションを提供しています。

精密検査・検証能力

- CNAS 認定の検査センターは、穴径精度±0.001mmの信頼できるレポートを提供し、品質をリアルタイムで検証します。

- 設計仕様から逸脱した場合に即時のフィードバックを得るために、穴のデータを追跡するためにハイテク計測機器も使用されています。

- これにより、人為的エラーがほとんど発生せず、測定可能な結果が得られるため、正確性が保証されます。

切削工具の製造と性能の最適化

- 高度に開発された5 軸工具研削盤を使用して製造されるカスタム リーマは、生産性の高い高精度リーミングのための幾何学的精度を提供します。

- 独自の工具寿命管理システムを使用することで、所有者は工具の調整とメンテナンスを行うことができ、工具寿命が延びます。

- この工具のパラメータは、特定の材料に合わせて最適化することができ、耐摩耗性と穴仕上げの安定性が向上します。可変条件には温度も含まれます。

エンドツーエンドのサービスとプロセスの統合

- 当社は、ツールのカスタマイズ、プロセスのセットアップ、機械加工、最終検査を含む包括的なCNC 機械加工サービスを提供しています。

- カスタム CNC 加工ソリューションは、インテリジェントなパラメータ最適化を統合し、効率的で信頼性の高い精密な穴仕上げを実現します。

- 継続的なプロセス改善により、スクラップ率とリードタイムが削減され、全体的なコストが削減され、クライアントの競争力が向上します。

まとめると、LS Manufacturingは、認定検査、高度な工具研削、そしてエンドツーエンドの管理を通じて、高精度リーマ加工と精密穴仕上げを提供することで、CNC加工サービスにおいて卓越した技術を誇ります。実用性を重視することで、お客様にお届けする穴の精度を保証し、専門知識を証明しています。

LS Manufacturing 医療機器業界:関節インプラント用精密穴加工プロジェクト

クライアントの課題

ある医療機器製造会社では、コバルト・クロム・モリブデン合金製の大腿骨部品にΦ8H6の位置決め穴を加工するのに苦戦していました。その結果、リーマは最大200個までの位置決め穴加工にしか対応できず、生産工程に深刻な影響を与えていました。穴径のばらつきは0.015mmも許容範囲を超え、表面粗さはRa1.2μmと深刻な影響を受けていました。

LS製造ソリューション

提案されたソリューションでは、最適な形状特性(すくい角8° 、公差0.08mmなど)を備えた超微粒子超硬リーマを採用する必要がありました。このリーマは、最適な特殊PVD-AlTiNコーティング層を備えた最適な切削工具を採用しています。加工では、最適な速度20m/分、最適な送り0.05mm/rが使用されました。

結果と価値

その結果はまさに劇的なものでした。工具寿命は1,500穴から650%向上し、寸法精度は±0.003 mmという非常に厳しい公差を維持し、表面仕上げはRa 0.4ミクロンへと大幅に向上しました。これらの工程能力の向上により、お客様の製品品質合格率は99.9%に達し、年間11,000ドルの工具コスト削減を実現しました。これは生産効率と所有コストの面で非常に大きな成果です。

このLS Manufacturing社の事例の重要性は、複雑な金属加工作業であっても、専門家によって効果的に対応できることを証明したことにあります。提供された正確かつ精密なソリューションは、当社にとって製造における卓越性を確保し、複雑な製造オペレーションを遂行する信頼できるパートナーとなることを可能にします。

コバルトクロム合金でお困りですか?優れた穴品質と工具寿命を実現する精密ソリューションをご紹介します。

精密穴加工技術の今後の発展動向と革新の方向性

精密穴加工の将来的なアップグレードには、従来の静的加工からインテリジェントな適応型加工システムの構築に至るまで、高速かつミクロン単位の精度を達成するという重要な課題を克服する必要があります。LS Manufacturingの研究開発は、以下の課題の克服に大きく貢献しています。

予測メンテナンス機能を備えたインテリジェントツール

このソリューションは、 RFID/NFCチップを搭載した特注リーマと組み合わせることで、事後対応型・メンテナンス型から予測型へと移行します。工具の寿命と使用状況に関する分析は、機械から直接リアルタイムで行われます。このソリューションは、高精度リーマ加工の履歴分析に基づき、工具交換時期を予測します。

閉ループ適応加工システム

閉ループシステムにインプロセスプローブ計測を組み込むことで、工具の摩耗や熱ドリフトによるスクラップを削減します。各穴加工後、インラインプローブで実径を測定します。測定データに基づいて補正値を計算します。その後、システムのアルゴリズムが必要な補正値を計算し、次のワークの工具オフセットを自動的に更新することで、手動操作なしで一貫した高精度な穴仕上げを実現します。

次世代材料の先端プロセス開発

難削合金加工においては、超音波アシストリーマ加工の応用研究において最先端を走っています。この技術では、カッターに高周波振動を組み込むことで、切削力と切削時の発熱を大幅に低減します。そのため、 CNC加工サービスの限界を超える加工が可能になります。

LS Manufacturingは、これらの分野におけるインテリジェントなクローズドループシステムにより、精密穴仕上げ技術を進化させています。センサー技術を活用し、工具の摩耗や工程の変動に伴う重要な課題に対し、効果的なソリューションを提供しています。当社の精密リーマ加工サービスは、高精度リーマ加工に特化しています。

よくある質問

1. 従来のリーマの利点の他に、特殊リーマの利点は何ですか?

最適化された形状パラメータにより、カスタマイズされたリーマは作業条件に正確に適合します。これにより、生産加工においても、加工寿命と加工精度、そして表面仕上げの面で大幅な向上が期待できます。

2. 加工材料に応じて最適なリーマータイプを選択するにはどうすればよいでしょうか?

硬度と強度といった材料の品質も考慮する必要があります。ステンレス鋼の切断にはコバルト高速度鋼が適しており、アルミニウム合金の切断にはPCD材の適用が最適であり、複合材料の切断にはダイヤモンドコーティングが最適です。このプロセスでは、切削試験中に最適なパラメータを決定する必要があります。

3. CNCリーマ加工中に穴径精度の安定性を確保するにはどうすればよいでしょうか?

システム的な加工においては、量産工程において穴径をミクロンレベルで制御できるよう、温度一定化、寸法のオンライン計測、工具摩耗のオンライン補正などの環境制御が必要となります。

4. カスタムリーマーの費用対効果を定量的に評価するにはどうすればよいでしょうか?

このプロセスにおいてもコストは増加するものの、 5,000穴を超える値では効率性の向上に伴う目に見える経済的メリットが存在する。投資収益率に関する包括的な調査を実施する必要がある。

5.高精度リーマ加工にはどのような特別な工程保証条件が必要ですか?

一定の温度・湿度環境、高精度オンライン計測システム、工具管理システムは、加工作業の精度と安定性を確保するための要件です。これらの要件は、ハイエンド製造における品質要求に匹敵します。

6. リーマーの再研磨または交換が必要かどうかを判断するにはどうすればよいでしょうか?

穴径の偏差が公差範囲の30%を超える場合、または表面粗さが悪化して切削抵抗が増加した場合は、速やかに適切な措置を講じる必要があります。また、定期的な点検によって刃先の状態を観察することで、重大な品質問題の発生を防ぐこともできます。

7. 特殊材料をリーマ加工する際に注意すべきポイントは何ですか?

難削材では、切削パラメータの最適化に加え、形状パラメータの最適化も必要です。耐熱合金では、加工硬化を防ぐため、高いすくい角が必要です。複合材料では、層間剥離欠陥を回避するために特別な要件があります。

8. 専門的なリーマーカスタマイズソリューションと正確な見積りを入手するにはどうすればよいですか?

このような状況において、専門サプライヤーは、ワークピースの材質、穴径の精度、生産要件に関する具体的な情報を活用して、技術要件と4 時間以内の納期を満たすことができます。

まとめ

リーマと加工プロセスを科学的に選定することで、企業は穴加工品質とリーマ寿命を最適化し、加工精度と経済性を最適な状態に保つことができます。LS Manufacturingは、カスタマイズ経験と技術体制の面から、信頼できる穴加工サービスのサプライヤーです。

リーマ加工工程向けのカスタムメイドソリューションをご希望の場合、または無料の工程分析をご希望の場合は、LS Manufacturingの技術チームまでお問い合わせください。お客様の加工ニーズに関する情報をご提供いただければ、専門家による加工ソリューションと無料お見積もりをご提供いたします。

穴加工の品質を向上します。カスタムリーマーを使用すると、±0.005mm の精度を実現できます。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。