L'approvisionnement en pièces usinées par CNC est fréquemment confronté à des problèmes majeurs, tels que la déformation de pièces à parois minces supérieure à 0,1 mm et l'impossibilité d'atteindre une précision de ±0,02 mm lors du perçage de trous profonds. À cela s'ajoute une qualité de lot irrégulière, inférieure à 85 %, entraînant un taux de rebut supérieur à 8 % et un dépassement de budget de plus de 30 % , ce qui affecte considérablement l'efficacité et la rentabilité de la production.

Notre solution s'attaque directement aux problèmes grâce à l'exploitation d'une base de données exclusive de 286 projets de tournage . Nous proposons une méthode systématique qui, par l'optimisation de la conception, de la planification et du contrôle qualité, permet d'atteindre un rendement de première passe de 98,5 % et des économies de coûts de 25 à 40 % pour le tournage CNC , transformant ainsi les achats d'un centre de coûts en un véritable levier de création de valeur.

Guide de référence rapide sur l'approvisionnement scientifique et l'assurance qualité des pièces tournées CNC

| Section | Points clés en bref |

| Défis actuels | Déformation des pièces à parois minces dépassant la tolérance admissible de 0,1 mm . L'usinage des trous profonds ne permet pas d'atteindre la précision de ±0,02 mm . La constance des lots est inférieure à 85 % , ce qui entraîne un taux de rebut supérieur à 8 % . Les coûts du projet dépassent le budget de plus de 30 % . |

| Analyse des causes profondes | Absence de directives systématiques de conception en vue de la fabrication. Sélection des fournisseurs axée presque exclusivement sur le prix, au détriment des compétences techniques. Absence de cadre scientifique d'évaluation des fournisseurs. |

| Notre solution éprouvée | Cette approche repose sur une base de données de 286 projets concrets. Elle intègre la conception, la planification et le contrôle qualité au sein d'un système unique. Elle permet un rendement de 98,5 % dès la première tentative et une réduction des coûts de 25 à 40 % . |

| Quatre modules clés | Optimisation de la conception : Évite les déformations et garantit la précision grâce aux principes de conception pour la fabrication (DFM) . Planification des processus : Définit les paramètres permettant d’obtenir des résultats constants. Contrôle qualité du tournage CNC : Garantit la conformité des résultats aux attentes grâce à des méthodes d’inspection. Évaluation des fournisseurs : Identifie les partenaires potentiels grâce à un système de notation technique. |

Nous nous attaquons à vos principaux problèmes, tels que les taux de rebut élevés, la qualité inconstante et les dépassements de budget liés à l'approvisionnement en pièces usinées CNC . Notre système éprouvé, basé sur les données, garantit la fiabilité des pièces de la conception à la livraison et permet d'accroître directement votre efficacité et votre rentabilité de production en transformant le choix des fournisseurs en un atout stratégique et créateur de valeur.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Pourquoi perdre du temps à lire un article de plus sur le tournage CNC alors que des milliers d'articles similaires sont déjà disponibles en ligne ? La réponse tient au fait que ce texte est basé sur une expérience pratique concrète, et non sur de la simple théorie. Notre atelier est en activité : chaque jour, nous résolvons des problèmes tels que la déformation des parois minces et le perçage de trous profonds pour les industries les plus exigeantes. Ainsi, chaque conseil prodigué ici est le fruit de l'expérience pratique des auteurs, et non de sources théoriques.

Nous fabriquons des pièces avec une tolérance de ±0,02 mm , la constance de la production étant au cœur de nos préoccupations. Nos méthodes de travail ont été validées selon les normes IATF 16949 pour le secteur automobile et IAQG ( International Aerospace Quality Group ) pour le secteur aéronautique. Cette expérience pratique, alliée à notre connaissance des industries à haut risque, est le fondement de notre expertise.

Les connaissances que nous partageons sur la compréhension des matériaux, l'amélioration de la conception et le choix d'un fournisseur s'appuient sur notre expérience de projets. Nous avons constaté les avantages d'une approche pertinente et les inconvénients d'une approche erronée. Ce guide, fruit d'une longue expérience, vous aidera à identifier les étapes clés et à éviter les erreurs les plus fréquentes lors de la conception et de la réalisation de vos projets.

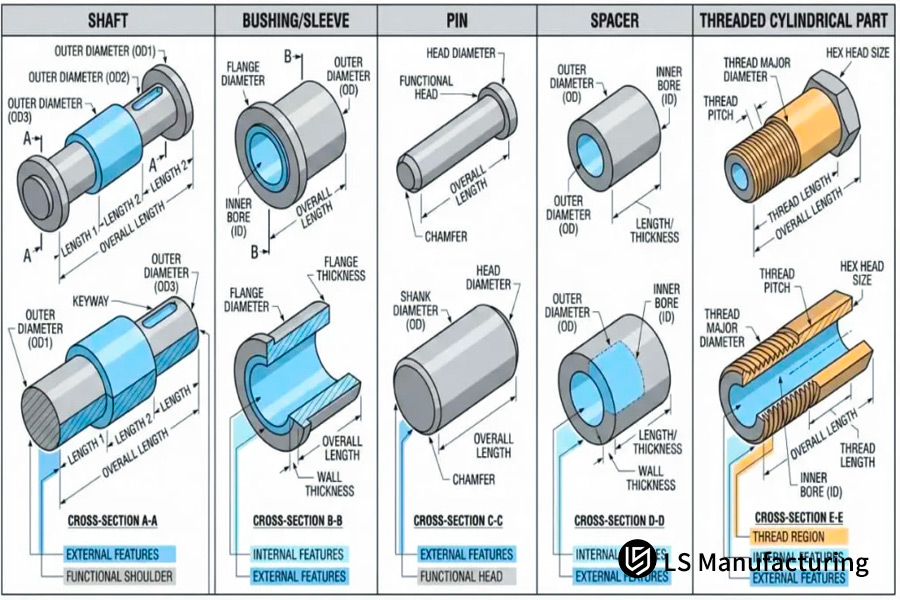

Figure 1 : Présentation de composants métalliques usinés de précision pour les processus de sélection des fournisseurs et d'inspection de la qualité.

Quels sont les principes clés à suivre lors de la conception de pièces tournées ?

La réussite de la production de pièces de tournage CNC de précision repose avant tout sur une conception optimisée pour la fabrication. Négliger ces principes fondamentaux peut engendrer des coûts importants, tels que la déformation des pièces, la défaillance des outils, etc. Notre approche consiste à analyser les données pour optimiser la géométrie avant la fabrication, afin de traiter directement les deux principaux problèmes : les rebuts et les coûts. Les principaux principes testés expérimentalement sont les suivants :

Contrôle de l'épaisseur des parois pour éviter les déformations

L'épaisseur minimale de paroi que nous autorisons est de 0,5 mm, conformément à l'une des principales directives de fabrication en tournage CNC que nous respectons. Pour les pièces de grande finesse, nous analysons par simulation les forces de coupe et la chaleur auxquelles le matériau est soumis, puis nous proposons différentes formes ou matériaux. Cette méthode de travail nous permet ainsi d'éviter les déformations de plus de 0,1 mm , très fréquentes sur les pièces fragiles, et garantit ainsi l'intégrité de la pièce, dès le premier exemplaire.

Optimisation de la conception des rainures pour une durée de vie optimale de l'outil

Nous ne nous basons pas sur des règles de conception rigides, mais documentons plutôt les largeurs de rainure avec une marge de sécurité de 20 % et des rayons de courbure d'au moins R0,5 . Le suivi de l'usure des outils confirme la pertinence de cette méthodologie : une géométrie différente permet de réduire la concentration des forces de coupe. Nos analyses de conception personnalisées après mise en œuvre ont démontré que cette modification a permis d'accroître la durée de vie des outils de 40 % , réduisant ainsi le coût par pièce et améliorant la régularité de l'état de surface.

Mise en œuvre de la normalisation de la tolérance stratégique

Nous classons les caractéristiques en deux catégories : critiques (IT7) et non critiques (IT9). Cette méthode permet d'éviter les dépenses inutiles liées à l'application de tolérances de niveau aérospatial à chaque dimension. Les clients que nous accompagnons dans cette démarche de rationalisation de leurs projets d'usinage CNC de précision constatent que nous sommes le partenaire qui leur permet de réaliser des économies de plus de 25 % , sans compromettre les performances fonctionnelles de la pièce.

Ce manuel est un recueil de méthodes éprouvées, qui apportent des solutions aux principaux problèmes de fabrication grâce à des modifications de conception basées sur les données. Notre avantage concurrentiel réside dans notre capacité à transformer des exigences très complexes en productions simples, fiables et économiques, en suivant des directives de fabrication rigoureuses que nous avons testées sur des centaines de projets de tournage CNC .

Comment optimiser les paramètres d'usinage pour le tournage de différents matériaux ?

Le choix des paramètres adéquats est une condition essentielle à la réussite de l'usinage par tournage CNC . Il influe directement sur la durée de vie de l'outil, la qualité de l'état de surface et la rentabilité globale. Vous trouverez ici des techniques d'optimisation des paramètres basées sur les données, pour les matériaux d'ingénierie courants, issues d'essais de production à grande échelle. Le tableau ci-dessous présente les principales recommandations pour obtenir des résultats d'usinage fiables et économiques.

| Catégorie de matériaux | Défis et stratégies clés | Solution optimisée pour la plage de paramètres et l'outillage | Résultat vérifié de notre production |

| Alliages d'aluminium (par exemple, 6061) | Prévenir la formation de bourrelets et obtenir une finition de surface de haute qualité. | Vitesse : 200-300 m/min ; Avance : 0,1-0,15 mm/tr. Utiliser des outils en carbure affûtés et polis. | Permet un tournage de précision à grande vitesse avec une excellente évacuation des copeaux et un nettoyage minimal, voire inexistant. |

| Acier inoxydable (par exemple, 304) | L’écrouissage, la chaleur et l’usure des outils sont les problèmes typiques auxquels il faut faire face. | Vitesse : 80-120 m/min ; avance : 0,08-0,12 mm/tr. Le choix du matériau du carbure revêtu PVD est extrêmement important. | Dans nos expériences, le revêtement PVD a amélioré l'efficacité d'usinage de 35 % par rapport aux outils non revêtus. |

| Alliages de titane (par exemple, Ti-6Al-4V) | L'évacuation de la chaleur de la zone de coupe afin d'éviter une défaillance instantanée de l'outil est l'un des principaux enjeux. | Optez pour des vitesses d'avance élevées avec des vitesses modérées. Utilisez un liquide de refroidissement haute pression ( ≥ 5 MPa ). | Le refroidissement à haute pression a permis d'augmenter la durée de vie moyenne des outils de 15 à 45 minutes dans nos opérations de tournage CNC . |

| Plastiques et composites | Il convient d'éviter la fusion, le délaminage et une mauvaise tenue dimensionnelle . | Vitesse élevée et avance très faible. Utiliser des outils à angle de coupe positif et très affûtés pour une coupe nette. | Empêche le collage et l'effilochage, assure des tolérances serrées et une finition d'usinage supérieure. |

Ce cadre permet aux ingénieurs de prendre des décisions qui garantissent la stabilité des processus et la qualité supérieure des pièces. Nous abordons l'enjeu crucial de la transformation du choix des matériaux en un processus de production à la fois fiable et économique, offrant ainsi un avantage concurrentiel aux applications haut de gamme où la précision et la répétabilité sont primordiales . Nos recommandations ne sont pas de simples idées, mais s'appuient sur des données d'essais rigoureuses, assurant ainsi l'obtention de résultats, même pour les pièces complexes usinées par tournage CNC .

Comment le tournage de précision permet-il un contrôle de la précision au micromètre près ?

L'obtention et le maintien d'une précision micrométrique en tournage CNC représentent un défi bien plus complexe que la simple optimisation des spécifications de la machine-outil. Il s'agit en réalité d'un système global prenant en compte les variables thermiques, mécaniques et procédurales. Notre approche du contrôle de la précision intègre la gestion environnementale, la compensation en cours de processus et une validation rigoureuse afin de garantir des résultats reproductibles.

Fondation environnementale et mécanique

- Stabilité thermique : Nos stations de tournage CNC de précision sont installées dans un environnement climatisé à 20 ± 1 °C . Ainsi, l’effet de la dilatation thermique est totalement éliminé, ce qui est particulièrement important pour les pièces de grande taille ( > 300 mm ), garantissant ainsi une stabilité dimensionnelle constante.

- Étalonnage des machines : Nous sommes équipés de machines dont la précision de positionnement a été vérifiée à ≤ ±0,005 mm . Des tests réguliers par interféromètre laser sont effectués afin de garantir le maintien de cette capacité de référence, assurant ainsi une qualité irréprochable.

Suivi et compensation en cours de traitement

- Compensation de l'usure des outils en temps réel : des contrôles automatisés après usinage sont effectués par des palpeurs intégrés. En cas d'écart de mesure, les corrections d'outil sont automatiquement mises à jour dans le programme CNC, garantissant ainsi une homogénéité de lot à ±0,01 mm près, même après l'usure naturelle de l'outil.

- Compensation de la dilatation thermique : Les données des capteurs de température situés sur la broche et les axes de la machine alimentent le modèle de compensation thermique de la commande numérique. Ce modèle permet de compenser la dérive et de maintenir une précision de 0,003 mm , même pour des cycles longs ou en cas de variations de l’environnement.

Protocole de processus et de validation

- Inspection du premier article : Une inspection dimensionnelle et géométrique approfondie est réalisée à l’aide de machines à mesurer tridimensionnelles (MMT) et les données résultantes sont comparées au modèle CAO numérique afin de confirmer que l’ensemble de la stratégie d’usinage est correct avant le démarrage de la production par lots .

- Contrôle statistique des processus (CSP) : Les dimensions clés des pièces sélectionnées sont surveillées en continu et les données sont enregistrées en temps réel sur une carte de contrôle CSP. Ceci permet d’identifier facilement les tendances du processus et ainsi d’ajuster la production avant que les limites de tolérance ne soient dépassées.

Convertir la précision théorique des machines en une précision réelle et garantie des pièces est le problème crucial que nous abordons. L'avantage de notre travail pour un composant de haute valeur réside dans l'intégration d'un contrôle continu de la précision au sein même du processus de fabrication. Ce système d'assurance qualité , visible et vérifiable, permet de réduire drastiquement le nombre de défauts liés à la précision lors des opérations de tournage CNC .

Figure 2 : Composants en laiton de précision usinés par CNC pour les processus de fabrication industrielle et de sélection des fournisseurs.

Quels indicateurs techniques faut-il prendre en compte lors de l'évaluation des fournisseurs d'usinage ?

Le choix d'un fournisseur de tours CNC adapté doit être mûrement réfléchi, car il influe directement sur la qualité des pièces, les coûts et les risques liés au projet. Au-delà du prix et des promesses vagues, une évaluation technique structurée et basée sur des indicateurs quantifiables est indispensable. Cet article détaille les critères factuels fondamentaux pour une évaluation rigoureuse des fournisseurs .

| Dimension d'évaluation | Méthode de mesure et de vérification quantifiable | Analyse fondée sur les données |

| 1. Capacité fondamentale de la machine | La précision de positionnement des machines-outils est vérifiée à ≤ ±0,006 mm par des certificats d'étalonnage. Il s'agit du niveau minimal absolu requis pour tout travail de tournage de précision . | Garantit que l'équipement physique est réellement capable, en théorie, de respecter les tolérances requises par votre conception. |

| 2. Maîtrise statistique des processus (MSP) | La première étape devrait consister à exiger la démonstration que le Cpk est supérieur ou égal à 1,67 pour les caractéristiques clés de pièces similaires. Cela constitue une preuve supplémentaire d'une production rigoureusement maîtrisée, respectant les limites de tolérance. | Outre le fait qu'un Cpk élevé est un bon indicateur d'un système de qualité qui non seulement détecte l'apparition de produits défectueux mais qui empêche également leur apparition de manière continue, il constitue un indicateur d'un bon système. |

| 3. Processus documenté | Notre expertise devrait inclure les documents de procédure pour les opérations complexes telles que le perçage de trous profonds ou l'usinage de parois minces . | Cela témoigne de la présence de connaissances professionnelles avancées au sein de l'entreprise. |

| 4. Vérification pratique des capacités | Vous pourriez avoir besoin d'une démonstration d'usinage en direct d'une pièce d'essai à paroi mince de 0,5 mm , la déformation résultante étant mesurée à ≤0,03 mm . | Le test concret des performances des équipements et du personnel du fournisseur consiste à démontrer une maîtrise ultime de la force de coupe et de l'effet thermique. |

Cette structure transforme l' évaluation des fournisseurs de tours CNC en un processus objectif de gestion des risques, plutôt que de jugement subjectif. Nous résolvons le problème majeur de la variabilité liée aux fournisseurs grâce à une méthode claire et applicable pour identifier les partenaires possédant une véritable expertise technique. Ainsi, vos opérations de tournage CNC vous garantissent précision et fiabilité dès la première pièce.

Comment réduire les coûts d'usinage grâce à l'optimisation des processus ?

L'optimisation des coûts en tournage CNC dans le secteur manufacturier ne se limite pas à la négociation des prix ; il s'agit de repenser entièrement le processus de production. Nous utilisons l'analyse de la valeur pour décomposer chaque facteur de coût (temps de cycle, outillage, matériaux, stratégie de production par lots) afin de réaliser des économies après contrôle qualité . Voici quelques exemples de nos innovations en matière de réduction des coûts et d'usinage :

Mise en œuvre d'outillage combiné et réduction des temps de réglage

Nous repensons les trajectoires d'outils afin de combiner les opérations en une seule passe grâce à des outils combinés. Cette amélioration stratégique du processus réduit considérablement les temps morts. Par exemple, le remplacement des outils de rainurage et de filetage séparés par une unité combinée permet de réduire le temps d'arrêt pour changement d'outil de 5 minutes à moins de 30 secondes , ce qui représente un gain de temps considérable en production par lots.

Application des paramètres d'usinage à grande vitesse

Après de nombreux essais, nous avons déterminé et optimisé les vitesses et avances en fonction des matériaux. Pour les alliages d'aluminium, nous avons utilisé les plages de vitesses élevées éprouvées, permettant d'augmenter de 50 % le taux d'enlèvement de matière. Cette solution de tournage de précision, à la fois rigoureusement contrôlée et performante, réduit considérablement les temps de cycle, diminuant ainsi directement le coût horaire machine imputé à chaque pièce.

Détermination des quantités économiques par lot

Grâce à une analyse approfondie des coûts, nous déterminons la taille de lot optimale pour chaque projet, généralement comprise entre 50 et 200 pièces pour les composants complexes. Cette approche permet d'équilibrer l'amortissement de la mise en place et les coûts de stockage, une stratégie essentielle pour un fournisseur de tours CNC qui peut réduire le coût unitaire de 20 à 30 % par rapport à des lots moins performants.

Allègement des véhicules et substitution des matériaux

Dans le cadre d'une démarche d'optimisation des coûts , nous évaluons les possibilités de substitution de matériaux pour une conception donnée. Le remplacement de l'acier par de l'aluminium haute résistance pour les pièces structurelles non soumises à des charges est une modification fréquente et efficace qui peut permettre une réduction de poids de 60 % et une économie de coût total de 25 %, en tenant compte également de la réduction du temps d'usinage et de l'usure des outils.

Notre approche vous offre un avantage concurrentiel indéniable grâce à une optimisation des coûts claire et factuelle. Nous identifions les sources d'inefficacité de production invisibles et transformons ainsi votre relation avec votre fournisseur de tours CNC en un partenariat d'amélioration continue des processus, garantissant une réduction totale des coûts.

Figure 3 : Présentation de pièces de tournage de précision pour la sélection des fournisseurs et les directives relatives au processus de fabrication.

LS Manufacturing - Industrie des dispositifs médicaux : Projet de personnalisation des composants de précision des tiges d'endoscope

LS Manufacturing révèle ses capacités d'ingénierie en résolvant un problème majeur d'usinage de haute précision pour un fabricant d' équipement d'origine médicale , l'accent étant mis sur un composant de tige endoscopique en acier inoxydable : un problème qui avait été clairement défini, pour un résultat qui a été quantifié.

Défi du client

Un fabricant de dispositifs médicaux avait besoin d'une tige endoscopique en acier inoxydable de 3 mm de diamètre et de 150 mm de long, présentant une rectitude critique de 0,01 mm . Son fournisseur actuel rencontrait des problèmes de vibrations d'usinage, ce qui entraînait une dégradation de la rugosité de surface, passant de Ra 0,8 à Ra 3,2. Seuls 70 % des pièces étaient conformes. Cette étude de cas illustre comment une telle instabilité a directement compromis les délais du projet du client et la qualité de l'assemblage final du produit.

Solution de fabrication LS

Notre équipe spécialisée dans le tournage CNC sur mesure a mis en œuvre un procédé de tournage de précision pour arbres à parois minces, conçu spécifiquement pour cette application. Nous avons conçu un porte-outil anti-vibrations exclusif et défini une géométrie de coupe (angle de dépouille de 15°, angle d'inclinaison de -5°) afin de neutraliser les vibrations. Associée à la lubrification minimale (MQL), cette méthode de tournage CNC de haute précision a permis de s'attaquer aux forces thermiques et dynamiques à l'origine de la première défaillance, et ainsi de contrer systématiquement leur source.

Résultats et valeur

La solution a permis d'obtenir des performances exceptionnelles et très stables : la finition de surface a été améliorée à Ra 0,4 et la rectitude a été maintenue en permanence en dessous de 0,008 mm . Le taux d'acceptation des pièces a atteint 98,5 % . Cette réalisation en matière d'usinage de précision d'arbres a été d'une grande valeur pour le client, car elle a permis d'éliminer les retards liés aux retouches et de réaliser des économies annuelles d'environ 800 000 ¥ sur les coûts de qualité de sa ligne de production.

Il s'agit d'un projet typique de LS Manufacturing illustrant comment l'entreprise identifie les problèmes complexes de fabricabilité et les résout grâce à des innovations de processus sur mesure, basées sur les données . Nous ne sommes pas de simples fournisseurs de composants, mais proposons des solutions d'ingénierie fiables pour les applications d'usinage de précision d'arbres les plus exigeantes dans le secteur de la santé et d'autres industries.

Dites adieu aux vibrations et aux problèmes de précision dans vos projets de tournage de précision.

Quels sont les éléments inclus dans le système de contrôle qualité des pièces usinées ?

Un contrôle purement réactif ne peut garantir la constance des pièces ; une fiabilité réelle repose sur un système de contrôle qualité proactif et multicouche. Notre modèle intègre la validation à chaque étape, faisant du contrôle non plus un coût, mais une valeur ajoutée qui garantit des composants usinés CNC sans défaut.

Protocole d'inspection par couches

- Validation du premier article : Avant de lancer toute production par lots , nous mesurons intégralement la première pièce à l’aide de machines à mesurer tridimensionnelles et vérifions l’ensemble du processus d’usinage par rapport au modèle CAO.

- Surveillance en cours de production : Pour détecter les écarts en temps réel, les opérateurs de production effectuent des contrôles structurés à plus de 20 points de contrôle définis , à une fréquence de deux heures.

- Audit final : Avant la mise sur le marché, une inspection finale complète est effectuée sur un échantillon statistiquement aléatoire de chaque lot terminé afin de vérifier qu'il répond à toutes les normes d'inspection .

Contrôle des processus basé sur les données

- Contrôle statistique des processus ( SPC) pour les dimensions critiques : Afin de maintenir les caractéristiques dans les limites de tolérance, les données du contrôle statistique des processus (SPC) sont surveillées en temps réel à partir des contrôles en cours de processus pour les caractéristiques clés, offrant ainsi la possibilité d'une analyse des tendances et d'un ajustement proactif bien avant qu'une limite de tolérance ne soit atteinte.

- Suivi de l'indice de capacité : Nous exigeons et démontrons un indice de capacité de processus (Cpk) ≥ 1,67 pour les caractéristiques critiques sur des séries de production soutenues, fournissant une preuve statistique d'un processus de tournage de précision stable et capable.

Métrologie et assurance systémique

- Équipement étalonné : Tous les appareils de mesure, qu'ils soient portables ou CMM ( précision de ±0,001 mm ), sont soumis à un programme d'étalonnage strict qui peut être rattaché aux normes nationales et qui est maintenu pour garantir l'exactitude des données.

- Action corrective en boucle fermée : En cas de non-conformité, une analyse formelle des causes profondes et une procédure d'action corrective (CAPA) sont mises en œuvre pour garantir que le problème est définitivement résolu et qu'il ne se reproduira plus.

Ce système répond à la difficulté fondamentale de la prévention des défauts dans le tournage CNC à grande échelle . Nous offrons un avantage concurrentiel en garantissant la constance des pièces grâce à un système de contrôle qualité ouvert et validé par les données, ce qui réduit directement vos coûts liés à la qualité et les risques liés à votre chaîne d'approvisionnement pour les composants critiques usinés CNC .

Figure 4 : Présentation de pièces métalliques de précision tournées pour la sélection d'un fournisseur de tournage CNC et démonstration de ses capacités.

Comment le système de devis en ligne garantit-il une tarification précise des pièces usinées ?

L'établissement du prix des pièces usinées CNC sur mesure , notamment les prototypes complexes ou les pièces aux tolérances très serrées, a toujours constitué l'une des principales difficultés du secteur, et les erreurs d'estimation sont fréquentes. Le système de devis en ligne de LS Manufacturing permet de convertir les spécifications techniques en données de coût précises grâce à un moteur paramétrique basé sur des règles, garantissant ainsi transparence et rapidité. Il constitue la solution à ce problème.

Décomposer la complexité en facteurs de coûts

Notre système décompose chaque demande de devis de tournage CNC en facteurs de coûts quantifiables, dépassant ainsi les estimations basées sur le volume. Il croise les données avec une base de données propriétaire de 286 projets antérieurs et applique des coefficients de modification liés à l'usinabilité du matériau ( par exemple, acier inoxydable 304 : 1,5x, Ti-6Al-4V : 2,0x ) et à la précision du matériau ( par exemple, IT6 : 1,8x, IT7 : 1,3x ). Cette analyse détaillée sert de base à une estimation de coût très précise.

Cartographie automatisée des processus pour des délais réalistes

Le moteur associe automatiquement la géométrie de la pièce à l'opération d'usinage appropriée dès la saisie des paramètres. Il évalue également l'effet combiné de différentes opérations de perçage profond ou de finition de parois minces sur le temps de cycle. Grâce à cela, le système de devis en ligne fournit aux clients non seulement un prix, mais aussi un planning de production réaliste, leur offrant ainsi une évaluation complète de la faisabilité en quelques minutes.

Combler le déficit d'information pour des décisions éclairées

Le principal avantage de ce système est de réduire l'asymétrie d'information entre les besoins de l'acheteur et les contraintes de fabrication. En affichant un devis détaillé pour l'usinage CNC , qui ventile les coûts en fonction des tolérances spécifiques ou des matériaux choisis, il donne aux acheteurs les clés de la réussite. Cette transparence est essentielle pour choisir un fournisseur d'usinage CNC , car elle permet de comparer les offres en fonction de la valeur ajoutée technique plutôt que du simple prix.

Fourniture instantanée de propositions prêtes pour l'audit

Le résultat final est une proposition détaillée et prête pour un audit, générée en deux minutes. Elle comprend un prix vérifié ( précision ≥ 95 % ), un plan de processus visualisé et une date de livraison fixe. Cette tarification automatisée pour l'usinage CNC élimine des semaines d'échanges manuels de spécifications, permettant ainsi un démarrage de projet serein et rapide.

Ce système illustre parfaitement notre approche technique : nous résolvons les problèmes opérationnels grâce à la technologie. Nous utilisons des algorithmes capables de fournir des réponses précises et d'éliminer ainsi toute incertitude, offrant à nos clients une base solide et scientifiquement validée pour leurs décisions d'approvisionnement et la planification de leurs projets. Alors, si vous vous demandez comment choisir un fournisseur de tours CNC , vous avez trouvé la solution.

Pourquoi choisir LS Manufacturing comme partenaire pour vos opérations de tournage ?

Le choix d'un fabricant de tours CNC a un impact essentiel sur le niveau de risque du projet, le respect des délais et la performance du produit final. LS Manufacturing est une entreprise qui se concentre sur son cœur de métier depuis 15 ans. De plus, elle a développé une véritable collaboration technique en allant au-delà de la simple distribution.

Fondements techniques : La précision par la conception

- Étalonnage des équipements : Les centres de tournage CNC sont étalonnés afin de garantir que la variation maximale sur un seul mouvement ne dépasse pas ±0,005 mm. Il s’agit de la capacité de base d’un fabricant de tours CNC de haute précision .

- Composant principal : Sonde de mesure en ligne intégrée (OLMP) avec une résolution de ±0,001 mm .

- Fonction : Maintient le décalage dans les limites autorisées en temps réel en effectuant la compensation nécessaire avec précision au moment de la mesure.

- Avantage qualité : Permet de stopper les écarts de qualité en ligne, avant même l'apparition des rejets.

Intelligence des processus : Production axée sur les données

- Base de connaissances historiques : Nous exploitons une base de données exclusive de 286 projets pour anticiper les difficultés, en appliquant des paramètres éprouvés pour les matériaux et les géométries.

- Processus : Les informations recueillies lors de ces études sont utilisées par les experts en tournage CNC de précision lorsqu'ils réalisent la planification de la conception pour la fabrication (DFM) du travail.

- Analyse : Afin de mettre en évidence les points de défaillance potentiels du produit ou du processus.

- Action : Des solutions appropriées telles que des stratégies anti-vibrations ou de refroidissement pendant l'usinage sont mises en place.

Périmètre de service intégré : de la conception à la réalisation

- Conception collaborative pour la fabrication (DFM) : Nos services d’usinage CNC commencent par fournir au client un retour d’information utile sur la conception, privilégiant la fabricabilité sans pour autant exclure la fonctionnalité du produit.

- Mise à l'échelle sans faille : Nous supervisons l'intégralité des opérations et garantissons une qualité constante, de la phase de validation du prototype jusqu'aux productions en série stables et à grand volume.

Performance axée sur les résultats : fiabilité quantifiée

- Indicateurs de qualité : Le maintien d'un rendement de première passe de 98,5 % au fil du temps témoigne d'un processus bien maîtrisé qui a permis de réduire les rebuts internes et le travail d'inspection côté client.

- Certitude logistique : un taux de livraison à l'heure de 99 % associé à une planification transparente a renforcé la chaîne d'approvisionnement, permettant ainsi une planification d'assemblage efficace, un atout majeur du partenariat .

Nous sommes bien plus que de simples fournisseurs de pièces ; nous sommes le partenaire fiable et expert de votre équipe d'ingénierie, capable de résoudre tous vos problèmes. Notre approche allie des machines de très haute précision à une connaissance approfondie des processus de fabrication pour garantir les résultats escomptés, évitant ainsi les risques généralement associés aux produits sur mesure et offrant des avantages concrets liés à notre partenariat . La valeur ajoutée que nous apportons en tant que fabricant de tours CNC se manifeste pleinement dans notre engagement pour une fiabilité technique irréprochable.

FAQ

1. Quel est le diamètre minimal de perçage pouvant être usiné pour les pièces tournées ?

Le diamètre minimal des trous peut atteindre Φ0,5 mm avec un rapport profondeur/diamètre de 5:1 , voire 8:1 grâce à des procédés spéciaux. LS Manufacturing propose une analyse de faisabilité pour l'usinage.

2. Quels sont les délais de livraison pour différents volumes de production ?

Échantillons : 5 à 7 jours , petits lots : 10 à 15 jours , grands lots : 20 à 25 jours . Par ailleurs, LS Manufacturing propose un service express pour répondre aux demandes urgentes.

3. Comment la qualité est-elle maintenue lors de la production de masse ?

Nous garantissons la qualité de la production en série grâce à un système de contrôle statistique des processus (SPC), à l'inspection du premier article et à la mesure en ligne. Ceci nous permet d'atteindre un CPK ≥ 1,67 et une variation dimensionnelle ≤ 0,015 mm .

4. Quels sont les procédés de tournage spéciaux nécessaires pour les matériaux spéciaux ?

En fonction du type de matériau, nous sélectionnons des outils spécifiques, un système de refroidissement et des paramètres de coupe adaptés. LS Manufacturing a usiné 56 types de matériaux différents.

5. Êtes-vous en mesure de proposer une offre complète de services de traitement de surface ?

Nous proposons des services complets de traitement de surface tels que l'anodisation, la galvanoplastie et la passivation afin de garantir la conformité des composants aux exigences de l'application finale.

6. Comment minimiser le coût de conception des pièces usinées ?

LS Manufacturing propose une évaluation DFM gratuite . Grâce à l'optimisation de la structure et à l'ajustement des tolérances, les coûts peuvent être réduits de 20 à 35 % .

7. Quelles sont les limites dimensionnelles d'usinage par tournage ?

Le diamètre maximal est de 300 mm et la longueur maximale de 600 mm . LS Manufacturing est équipée pour fabriquer des pièces usinées de grandes dimensions.

8. Quel est votre système de certification de la qualité et de traçabilité ?

Nous sommes certifiés ISO9001 et nous avons mis en place un système de traçabilité complet, des matières premières aux produits finis, afin de garantir la traçabilité de la qualité.

Résumé

L'acquisition de pièces usinées de manière scientifique exige un réseau d'assistance technique clair et efficace, ainsi qu'une évaluation rigoureuse des fournisseurs. Grâce à une conception optimisée des pièces, une planification précise des processus et un contrôle qualité exhaustif, on obtient le meilleur compromis entre coût et qualité. Le service d'usinage professionnel de LS Manufacturing offre à ses clients une solution complète, de la consultation technique à la production en série.

Pour vos besoins d'approvisionnement en pièces usinées, cliquez sur le bouton ci-dessous et téléchargez vos plans afin de recevoir une analyse détaillée du processus et un devis précis ! Nos experts en tournage vous apporteront une assistance technique professionnelle sous 4 heures . Soumettez votre demande dès maintenant et recevez gratuitement un rapport d'analyse DFM pour vous aider à optimiser votre chaîne d'approvisionnement.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .