Le choix entre tournage et fraisage CNC est une décision cruciale pour un fabricant. Pourtant, bien souvent, le processus décisionnel manque de clarté quant aux coûts, à la précision et aux délais. Ce manque de clarté provient d'une analyse insuffisante permettant d'identifier le procédé optimal pour une pièce complexe.

Cette solution s'appuie sur le savoir-faire et l'expérience de LS Manufacturing pour proposer une comparaison définitive. Elle évalue des critères essentiels tels que les facteurs de coûts, les tolérances et les délais de livraison à travers des exemples comparatifs qui vous permettront de prendre la bonne décision.

Services de tournage et de fraisage CNC : comparaison rapide

| Aspect | Tournage CNC | Fraisage CNC |

| Processus de base | Pièce en rotation ; outil de coupe stationnaire. | Pièce stationnaire ; outil rotatif multipoints. |

| Géométrie primaire | Géométrie cylindrique, conique ou radiale. | Contours 3D complexes , surfaces planes, fentes, poches. |

| Atout majeur | Efficacité dans la production de pièces axisymétriques. | Une polyvalence supérieure pour les géométries complexes. |

| Opérations typiques | Dressage, alésage, filetage, rainurage. | Profilage, perçage, fraisage, gravure. |

| facteur de coût dominant | Temps de réglage et de cycle ; taux d'enlèvement de matière . | Complexité de la programmation ; temps d'usinage. |

| Utilisation optimale des matériaux | Barres d'acier, pièces forgées, ébauches pré-tournées. | Blocs, plaques, pièces moulées, formes quasi-nettes. |

| Applications courantes | Arbres, bagues, raccords, brides. | Carter, moules, supports, blocs-moteurs. |

| Délai de livraison et rapidité | Augmentation pour la production en grande série de pièces de rotation. | Variable ; peut être plus long pour une programmation ou une configuration complexe . |

| Capacité de précision | Haute concentricité et tolérance diamétrale. | Idéal pour le tournage et le fraisage CNC multi-axes, pour des contours précis et une excellente précision de positionnement. |

L'indécision est surmontée grâce à l'analyse des données – avec nous. Ce guide répond à toutes les questions que vous pourriez vous poser en comparant les procédés d'usinage, le tournage et le fraisage , afin de dissiper vos inquiétudes concernant les coûts, la précision et les délais. Il vous aidera à mettre toutes les chances de votre côté pour mener à bien votre projet.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

En matière de tournage et de fraisage, si les recherches sur les machines à commande numérique (CNC) sont nombreuses sur Internet, cet article se distingue par le fait que nos conclusions sont le fruit d'une expérience concrète acquise sur le terrain, et non dans une salle de classe ou une bibliothèque. Nous avons mené des recherches et, surtout, nous sommes confrontés aux réalités du tournage et du fraisage de précision d'alliages exotiques, où il faut faire des estimations et respecter des délais au micron près.

Parmi des milliers de pièces produites, nous avons acquis une solide expérience en matière de procédures de commande de matériaux Inconel, d'optimisation du processus de fixation pour éviter les vibrations, etc. Toutes les recommandations de ce document sont issues de notre expérience et de la résolution de problèmes, qu'il s'agisse des meilleures pratiques établies par les leaders du secteur comme 3D Systems ou des principes fondamentaux de la fabrication additive .

Ce manuel synthétise toutes ces connaissances en un tout cohérent. Ce que nous proposons – et que nous souhaitons partager avec vous – est ce qui distingue un bon texte d'un texte parfait et vous aidera à éviter des erreurs coûteuses lors d'un processus d'essais et d'erreurs. Voici ce que vous découvrirez : les connaissances précises que nous appliquons à chaque texte sur lequel nous travaillons.

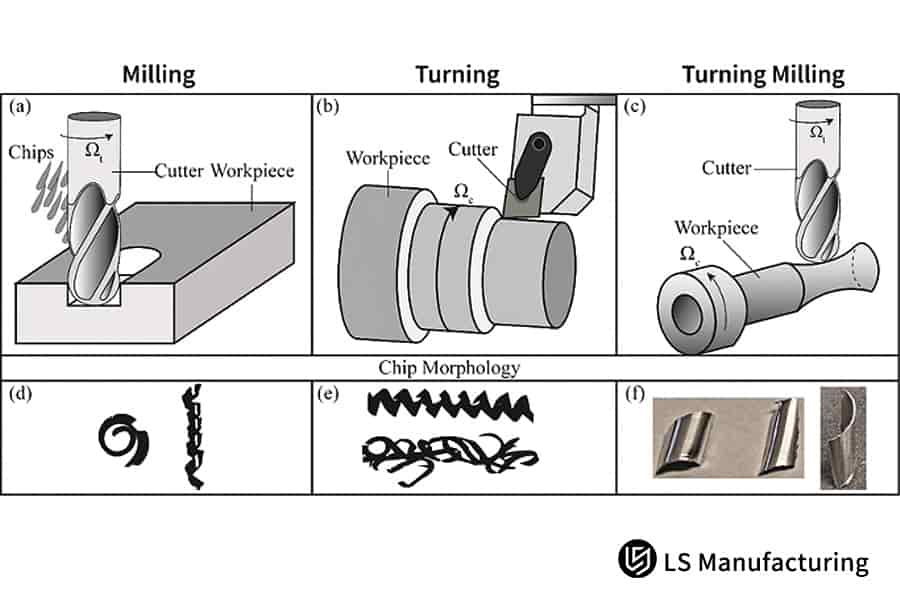

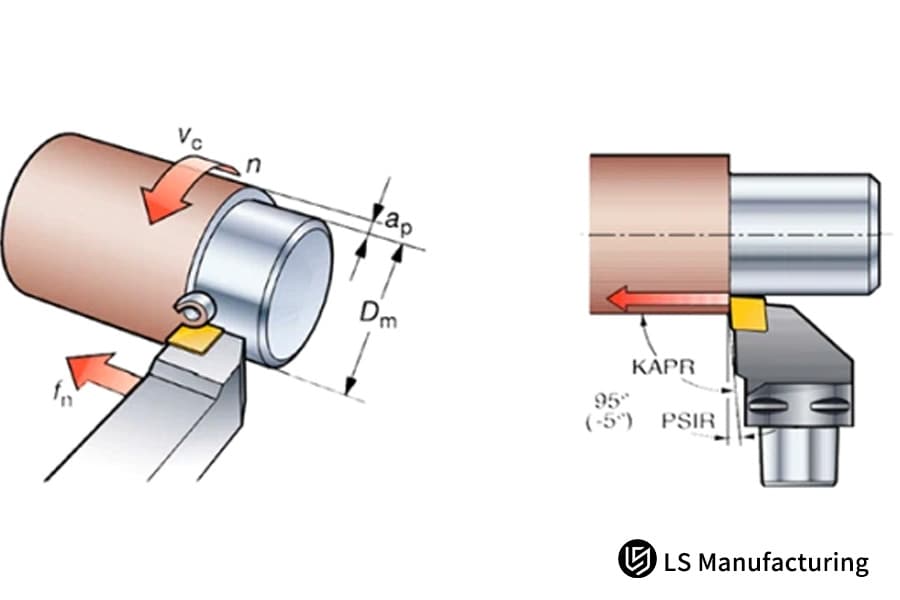

Figure 1 : Différences de formation des copeaux entre les procédés de tournage et de fraisage par LS Manufacturing

Quelles sont les principales différences entre le tournage et le fraisage CNC ?

Choisir la meilleure méthode d'usinage est une tâche technologique complexe qui influe directement sur la précision et la rentabilité de l'opération. L'objectif de cette note technique est donc de comparer les fondements théoriques du tournage et du fraisage en analysant leurs différences théoriques.

| Aspect | Tournage CNC | Fraisage CNC |

| Principe fondamental | L'enlèvement de matière est effectué par un outil de coupe stationnaire à un seul point, qui enlève de la matière d'une pièce tournant à une vitesse relativement élevée ( 500 - 3000 tr/min ). | Un outil de coupe rotatif à plusieurs points ( par exemple, avance de 0,1 à 0,5 mm/dent ) se déplace contre une pièce stationnaire. |

| Enlèvement de matériaux | Il assure un taux élevé d'enlèvement de matière continu en maintenant un engagement de coupe constant. | Effectue une coupe intermittente, permettant des contours complexes avec une force de coupe contrôlée sur les détails délicats de la pièce. |

| Géométrie primaire | Optimisé pour les formes à symétrie axiale telles que les arbres et les bagues. C'est un exemple important de scénario d'usinage par tournage CNC par rapport au fraisage . | Il est parfaitement adapté aux formes tridimensionnelles complexes et aux cavités qui ne peuvent pas être usinées par tournage de précision . |

| Optimisation des processus | Il traite principalement du traitement de la dynamique rotationnelle de la concentration et de la finition de surface. | Recourt généralement à la simulation pour optimiser les trajectoires d'outils, afin de minimiser la déformation lors d'opérations de fraisage complexes . |

Justifiez votre choix en gardant à l'esprit des objectifs précis : privilégiez le tournage de précision pour optimiser l'usinage ; utilisez le fraisage complexe pour la production de formes complexes. Laissez-vous guider par les exigences spécifiques relatives à la complexité des caractéristiques, aux taux d'enlèvement de matière ou aux forces de coupe lors du choix du procédé de fabrication. Cet article vous permettra d'acquérir l'expertise technologique nécessaire à la mise en œuvre d'une production de fabrication avancée optimale.

Quels sont les principaux facteurs qui influencent les coûts du tournage CNC et comment les optimiser ?

Une gestion efficace des coûts exige une compréhension approfondie de ces derniers, et cette compréhension est le fondement de tout projet de précision. La section suivante approfondit, au-delà des connaissances générales, les facteurs techniques qui influencent le coût d'une opération de tournage CNC : coût des matériaux, coût de la machine, coût des outils et coût de réglage.

Gestion stratégique des matériaux

Le coût des matériaux est fixe, contrairement à la quantité de déchets. Afin d'optimiser le processus, des simulations d'imbrication sophistiquées sont réalisées sur les stocks de barres pour optimiser la production avant la première découpe. Pour la production en grande série, l'achat de pièces de forge quasi-finies permet de réduire la consommation de matières premières jusqu'à 40 %. Ceci a un impact immédiat sur le coût du tournage CNC .

Optimisation des paramètres de processus

Le temps de cycle est un facteur déterminant du coût. Il est proposé d'optimiser la vitesse, l'avance et la profondeur de passe pour chaque matériau, en s'appuyant sur des bases de données et la simulation de la trajectoire d'outil. Par exemple, l'utilisation d'un arrosage haute pression pour une pièce en acier inoxydable a permis d'augmenter la vitesse d'usinage de 22 % tout en réduisant le temps machine.

Stratégie d'outillage axée sur les données

Nous considérons nos outils comme un système, et non comme un consommable. Notre taux d'usure et notre programme de maintenance prédictive nous permettent d'éviter les arrêts machine imprévus et les défauts de finition. Nous avons démontré qu'un passage à une nuance de carbure spécifique pour l'usinage de l'aluminium sur une longue période a permis d'allonger la durée de vie des outils de 300 % et d'amortir les coûts d'outillage sur une production plus longue.

Planification opérationnelle spécifique au lot

La rentabilité varie selon le volume de production. Pour le prototypage, un montage standardisé est utilisé. Pour le tournage en grande série , des montages sur mesure sont mis en œuvre pour chaque outil. L'application de ce montage lors de la précédente commande de pièces automobiles a permis de réduire le temps de cycle machine de 18 % , garantissant ainsi des économies d'échelle. Cette stratégie est décrite dans notre guide des services d'usinage CNC .

Un contrôle efficace des coûts exige de considérer la production comme un système intégré, et non comme des étapes isolées. Les stratégies présentées ci-dessus, fondées sur des données de performance, permettent une budgétisation prévisible et des prix compétitifs pour les pièces complexes. Ce guide des services d'usinage CNC fournit les informations techniques essentielles pour les scénarios de production à forte valeur ajoutée et compétitifs, où chaque gain d'efficacité se traduit directement en avantage concurrentiel.

Comment obtient-on un contrôle de haute précision en fraisage CNC ? Quels sont les principaux paramètres techniques ?

L'approche systémique pour obtenir une précision de fraisage CNC submicronique fiable implique bien plus que la simple spécification de la machine ; elle inclut également la stabilité du processus, le comportement thermique et le contrôle. Le principe fondamental consiste à découpler l'erreur cumulative, garantissant ainsi des tolérances infimes de manière constante.

Contrôle fondamental : stabilité des machines, des mouvements et thermique

- Intégration du système : En matière d'intégration du système, ceci est réalisé à l'aide d'échelles linéaires haute résolution, en plus de l'utilisation de systèmes de tournage et de fraisage CNC modernes tels que Heidenhain, qui implique un système en boucle fermée qui garantit un retour d'information de positionnement avec une précision de ±0,005 mm .

- Compensation des erreurs thermiques : Le traitement spécial comprend l'utilisation d'un fluide de refroidissement haute pression de 20 MPa , ce qui permet de limiter l'erreur de dilatation thermique lors du travail des alliages de titane à 0,01 mm .

Optimisation de la stabilité des processus

- Stratégie d'outillage et de trajectoire d'outil : Cette méthode utilise des outils de coupe uniques, tels que des outils en carbure à grain fin avec revêtement AlTiN , et des techniques de trajectoire de coupe plus simples, comme la coupe trochoidale et adaptative , minimisant ainsi la déviation et les vibrations de l'outil, maintenant ce dernier pleinement engagé avec une force radiale moyenne plus faible et une finition plus lisse.

- Dispositifs de maintien de pièces avancés : Des dispositifs de fixation rigides conçus sur mesure sont utilisés pour améliorer la dureté des pièces de précision et pour amortir directement les vibrations indésirables qui dégradent la précision de positionnement des pièces à parois minces dans les composants aéronautiques.

Stratégie paramétrique pour des résultats prévisibles

- Phase d'ébauche : Les paramètres liés à l'optimisation de l'enlèvement de matière et à la formulation de la surépaisseur deviennent importants à ce stade, ainsi que le contrôle de la force dans les outils de coupe.

- Phase de finition : La méthode a été modifiée. Afin de compenser les contraintes résiduelles et la pression des outils, on utilise, durant cette phase, une vitesse de broche élevée ( par exemple, plus de 12 000 tr/min ), de faibles pas latéraux ( par exemple, 0,1 mm ) et des passes peu profondes ( par exemple, 0,5 mm ) pour obtenir des dimensions critiques et une intégrité de surface optimale, même sur des courbes complexes.

Un tel niveau de contrôle de l'ensemble du système d'usinage, depuis la rétroaction de la machine jusqu'à l'équilibre thermique et aux trajectoires réelles des outils, permet d'atteindre une précision de l'ordre du micron . Les normes décrites dans ce document ont été appliquées à des données réelles et constituent le critère d'évaluation du succès des opérations de fraisage de haute précision .

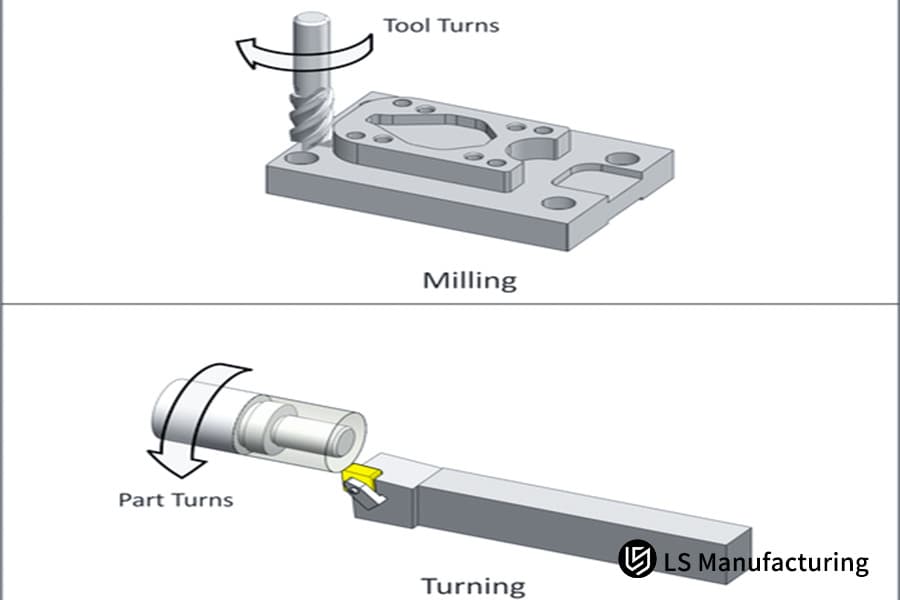

Figure 2 : Comparaison de la rotation de l'outil lors des opérations de tournage et de fraisage CNC par LS Manufacturing

Comment optimiser les délais de livraison des projets de tournage CNC ?

La compression des calendriers de projet doit être effectuée de manière à privilégier le flux de processus global plutôt que le seul processus d'usinage. Améliorer les délais de livraison des opérations de tournage CNC est un moyen très efficace d'accroître la réactivité du marché et de réduire le coût des stocks. Les méthodes de compression des calendriers de projet sont expliquées ci-dessous.

Ingénierie des procédés parallèles

Nous optimisons la fabrication des composants afin de planifier des processus comportant un minimum d'étapes. Prenons l'exemple d'une opération de perçage croisé : grâce aux contre-broches et aux outils motorisés, nous pouvons la réaliser directement depuis le montage. Cette approche a permis de supprimer trois montages lors d'un récent projet d'engrenage à pignon, réduisant ainsi la durée totale du processus d'usinage de 14 à 5 jours .

Planification et surveillance dynamiques de la production

L'efficacité est liée à la visibilité. Notre système de planification intelligent alloue les ressources en fonction de la disponibilité en temps réel des machines et des matériaux, et non uniquement des dates d'échéance. L'avancement est affiché en direct sur le tableau de bord. Pour la commande de composants multivariantes, ce système a permis l'usinage simultané sur deux tours, augmentant ainsi l'utilisation des équipements de 30 % et réduisant le délai de livraison annoncé de 25 % .

Chaîne d'approvisionnement et logistique intégrées

L'approvisionnement en matériaux et les opérations de post-traitement font également partie intégrante de notre système. Les niveaux de stock nécessaires pour les pièces en matériaux standard sont étudiés et validés, tandis que les alliages spéciaux sont conservés sous clé chez un partenaire agréé jusqu'au début de la production, le cas échéant. Les deux opérations de traitement secondaire, le plaquage, débutent une fois les lots finalisés. Grâce à notre procédure d'intégration système fluide pour nos processus CNC (tournage et fraisage) , les délais de livraison habituels de 2 à 3 jours sont éliminés.

Associé à une planification basée sur les données et à une intégration tout au long de la chaîne d'approvisionnement, le traitement parallèle constitue le fondement d'un cycle d'interdépendance où le délai de livraison passe d'une estimation fixe à une estimation variable. C'est ce qui permet de garantir des délais rapides et prévisibles dans le secteur compétitif du tournage de précision à haute valeur ajoutée .

Comment choisir scientifiquement le tournage ou le fraisage en fonction de la géométrie de la pièce ?

Le choix d'une méthode d' usinage CNC est une décision technique primordiale qui influe considérablement sur les coûts et les délais. Ce chapitre présente une approche de choix de méthode basée sur la géométrie, répondant à toutes les exigences d'un guide sérieux de services d'usinage CNC pour la production efficace de composants.

| Facteur de décision | Tournage CNC Favor | Fraisage CNC Favor |

| Géométrie primaire | Spécifique aux pièces présentant une symétrie de rotation primaire - peuvent être des arbres, des disques ou des cylindres. | Requis pour les pièces prismatiques si elles comportent des contours 3D complexes , des poches ou des éléments de définition de surface non rotationnels. |

| Complexité des fonctionnalités | Les éléments radiaux tels que les filetages et les trous , qui possèdent un axe central. | Il s'agit assurément d'un aspect complexe qui met en évidence les surfaces complexes, les contre-dépouilles et les caractéristiques complexes qui soulignent la différence entre les opérations de tournage et de fraisage . |

| Échelle dimensionnelle | Très efficace pour les diamètres inférieurs à 500 mm en général, et toujours adapté aux opérations d'usinage rotatif à grand volume . | Non affecté par la rotation des composants, il fonctionne donc aussi bien avec des zones étendues que localisées sur des pièces et composants plats. |

| Considérations structurelles | Privilégiée pour le tournage de pièces massives ; des opérations de tournage spécifiques peuvent également être nécessaires pour les pièces à parois minces si des vibrations se produisent pendant le processus. | Une telle technique est très avantageuse, notamment pour les opérations sur parois minces et les structures, en raison de la force de coupe précise requise pour les applications de fraisage de précision . |

L'idéal serait de commencer par évaluer la symétrie principale, puis les caractéristiques secondaires. Concernant les composants hybrides, il convient de déterminer la nécessité du processus combiné au sein de la machine multitâche. C'est grâce à ces approches efficaces que les décisions d'ingénierie relatives au processus prennent tout leur sens.

Figure 3 : Sélection des procédés et des fournisseurs pour le fraisage et le tournage CNC par LS Manufacturing

Pourquoi LS Manufacturing possède-t-elle un avantage technologique unique dans l'usinage de précision ?

Le leadership dans le tournage et le fraisage de haute précision implique nécessairement de dépasser le cadre des machines conventionnelles pour développer une expertise dans l'optimisation des procédés et l'intégration des systèmes de contrôle . La supériorité de LS Manufacturing repose sur une méthodologie holistique permettant de traiter efficacement les enjeux clés liés à la stabilité des machines, aux systèmes d'outillage et aux technologies de mesure, et de surpasser ainsi les performances standard du secteur de plus de 20 % sur la plupart des points clés suivants :

Contrôle avancé des procédés pour une stabilité inégalée

Nous avons intégré notre technologie d'amortissement actif aux centres d'usinage et aux broches afin de lutter contre les vibrations en temps réel. Des tests internes démontrent que notre boucle de rétroaction brevetée permet d'obtenir un état de surface Ra de 0,2 µm sur des matériaux aéronautiques complexes, là où les technologies conventionnelles plafonnent à Ra 0,8 µm . Nos procédés préviennent toute déformation. Grâce à la modélisation des profils thermiques et à un refroidissement soigneusement planifié jusqu'à 20 MPa , nous garantissons une stabilité thermique de la pièce à ±0,005 mm pour les cycles longs, un critère essentiel dans toute comparaison d'usinage de précision .

Outillage exclusif et innovation interne

- Solutions d'outillage brevetées : Les porte-outils à amortissement des vibrations, conçus et produits en interne, permettent d'allonger la durée de vie des outils jusqu'à 40 % pour les matériaux durs comme le titane, tout en favorisant des conditions de coupe agressives sans affecter la précision et la finition de surface .

- Bibliothèques de paramètres optimisés : C’est ici que nous stockons nos bases de données de découpe propriétaires, constituées à partir de milliers de passes de production. L’utilisation directe des avances, des vitesses et des trajectoires de découpe optimisées pour chaque paire matériau-caractéristique minimise le temps consacré aux essais et erreurs.

Écosystème intégré d'assurance qualité

- Processus piloté par la métrologie : la précision est contrôlée à la source. Le palpage en cours de production et l’inspection CMM après production ne constituent pas des contrôles finaux, mais des mécanismes de rétroaction intégrés. Les données issues de ces systèmes permettent d’informer et de corriger directement et en temps réel les paramètres d’usinage, créant ainsi une boucle de rétroaction pour une précision optimale.

- Rigueur du système certifié : Notre système de gestion de la qualité est certifié ISO 9001:2015 et garantit la traçabilité et la répétabilité de tous les composants, depuis la certification des matériaux eux-mêmes jusqu'au rapport d'inspection final.

Partenariat technique global

Notre valeur ajoutée s'étend à la co-ingénierie. Nous proposons des solutions complètes de tournage et de fraisage, issues d'une analyse DFM approfondie. Grâce à notre phase de collaboration, les problèmes d'outillage, de déformation des parois minces ou d'accumulation de tolérances peuvent généralement être résolus avant la production, ce qui permet d'optimiser les coûts et les délais pour nos clients.

Ces piliers étroitement liés que sont le contrôle des processus, l'outillage propriétaire, la métrologie intégrée et le partenariat technique fonctionnent comme un système cohérent, garantissant des résultats prévisibles et supérieurs. De fait, cette approche offre une expertise technologique d'une telle profondeur et d'une telle intégrité qu'elle facilite la sélection d'un fournisseur de tours et fraiseuses CNC dans un contexte critique et risqué, où des exigences complexes deviennent réalisables.

Quels sont les critères clés à prendre en compte lors du choix d'un fournisseur d'usinage CNC ?

Pour aller au-delà du simple devis et procéder à une évaluation plus complète, il est indispensable de sélectionner un fournisseur qualifié, reconnu pour son expertise technique, ses capacités de production et sa fiabilité dans le cadre d'un partenariat. Les grandes lignes de la section suivante structureront également la sélection du fournisseur de tours et fraisages CNC et influenceront la réussite du projet de la manière suivante :

Capacités techniques et validation des processus

Auditez les compétences techniques, et non les listes d'équipements. Examinez les processus techniques de projets similaires réalisés par le fournisseur afin de déterminer les tolérances et les états de surface atteints, ainsi que les matériaux utilisés. Un fournisseur compétent doit pouvoir démontrer ses capacités complètes de tournage et de fraisage par des études de cas précises, et non par des affirmations génériques.

Preuves relatives au système qualité et au contrôle des processus

Évaluez le niveau d'intégration du système qualité au sein de leur système de production en demandant des documents tels que des cartes de contrôle statistique des processus (CSP) , attestant de la stabilisation du processus lors des cycles de production récents, et/ou des rapports FAIR indiquant les niveaux de conformité. Ceci permet de vérifier que leur système prévient les défauts plutôt que de simplement les détecter, un principe fondamental des recommandations relatives aux services d'usinage CNC fiables.

Réactivité et résolution collaborative de problèmes

Évaluez leur processus de gestion de projet et de communication. Lors de la demande de devis, vérifiez si l'analyse complète de faisabilité (DFM) est fournie afin d'optimiser votre pièce. Un véritable partenaire s'implique techniquement dès le départ, transformant une simple demande de devis en une discussion d'ingénierie collaborative pour minimiser les risques de votre projet et établir une relation de confiance. partenariat dans le tournage et le fraisage de précision.

Cette analyse structurée et fondée sur les données est essentielle pour opérer un changement de paradigme, passant d'une approche axée sur le prix à une approche prenant en compte la valeur et les facteurs de risque. L'utilisation stratégique de ces outils permet de garantir que la sélection du fournisseur de tours et fraisages CNC repose sur une expertise et un partenariat adaptés aux exigences de fabrication complexes et à forte valeur ajoutée .

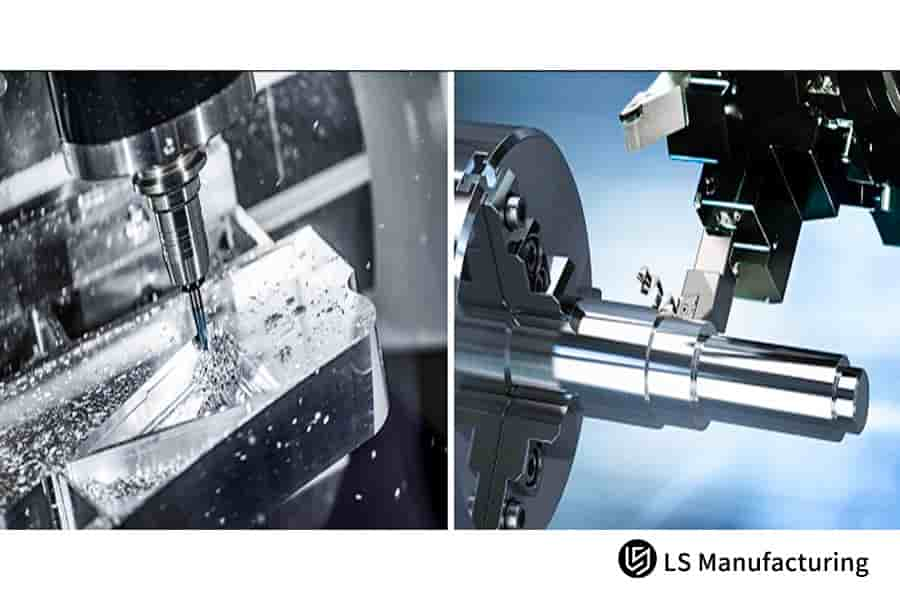

Figure 4 : Diagramme comparatif des paramètres de tournage et de fraisage CNC et des trajectoires d’outil (LS Manufacturing)

Division aérospatiale de LS Manufacturing : Usinage sur mesure d’aubes de compresseur en alliage de titane

Ce projet, en particulier, a démontré l'importance d'un usinage de précision réalisé par LS Manufacturing pour un client du secteur aéronautique, mettant en évidence notre professionnalisme et notre capacité à fournir une qualité supérieure non seulement dans nos services de tournage et de fraisage CNC , mais aussi de plusieurs manières :

Défi du client

L'une des principales entreprises de développement aérospatial avait besoin de 50 jeux d'aubes de compresseur en Ti-6Al-4V . Or, il était difficile d'atteindre la tolérance de profil de ±0,03 mm . De ce fait, les opérations conventionnelles de tournage et de fraisage de précision ont entraîné un taux de rebut de 35 % dû à la déformation des pièces par contrainte thermique. Ce problème a compromis le calendrier des essais du prototype, entraînant une augmentation de 40 % du coût du projet et un retard de six semaines.

Solution de fabrication LS

Nous avons privilégié une approche de fraisage de précision 5 axes . Un processus d'ébauche et de finition en plusieurs étapes a été mis en œuvre à l'aide de fraises à denture hélicoïdale variable dédiées. La réussite de l'opération repose sur l'utilisation d'un système d'arrosage haute pression de 120 bars, associé à des paramètres soigneusement sélectionnés : vitesse de broche de 1 500 tr/min et avance de 0,3 mm/dent. Cette combinaison a permis de résoudre directement le problème de déformation, un facteur essentiel pour toute comparaison d'usinage de précision .

Résultats et valeur

Le projet a été livré en 10 jours, soit 33 % plus rapidement que l'objectif initial de 15 jours fixé par le client. Le contrôle final des pièces a confirmé une précision de profil de ±0,02 mm, dépassant les spécifications de 33 % . Le processus optimisé a permis d'éliminer les rebuts, réduisant ainsi le coût unitaire du client de 20 % . Cette fiabilité en fraisage de haute précision a accéléré d'un mois le cycle de validation de leurs moteurs, démontrant qu'une ingénierie des processus stratégique permet de réduire directement les coûts de fraisage CNC et les délais de mise sur le marché.

Ce cas illustre notre méthodologie systématique face aux défis de fabrication les plus extrêmes. En intégrant la simulation de processus avancée, l'optimisation des paramètres et le contrôle dynamique, nous transformons des spécifications complexes en une production fiable et à haut rendement. Notre expertise pointue en tournage CNC et en fraisage constitue notre atout majeur pour la réalisation de composants aérospatiaux critiques et de haute précision.

Obtenez une précision inégalée et accélérez vos délais grâce à nos solutions d'usinage aérospatiales éprouvées.

FAQ

1. Quel procédé est le plus adapté à la production de masse : le tournage CNC ou le fraisage ?

Le tournage est préférable pour la production en série de pièces axisymétriques, car il est moins coûteux, tandis que le fraisage est préférable pour les pièces complexes et les petites séries. LS Manufacturing propose également des outils de calcul des coûts pour vous aider à prendre la bonne décision.

2. Comment garantissez-vous la précision et la stabilité du fraisage CNC ?

Pour calibrer la machine, LS Manufacturing s'assure que les paramètres de coupe sont corrects en utilisant la sonde Renishaw avec un écart de précision < 0,01 mm grâce à l'optimisation de l'équipement de coupe.

3. Quel est le diamètre minimal de trou réalisable avec le tournage CNC ?

Selon l'outillage utilisé, le diamètre minimal d'usinage pour la réalisation d'un trou est de 0,5 mm. Des informations complémentaires sur la compatibilité sont également fournies. La connaissance de la différence entre le tournage et le fraisage permet de choisir l'opération la plus adaptée à la réalisation d'un trou de précision.

4. Quelles sont les causes fréquentes des retards de livraison ? Comment peut-on les éviter ?

Les raisons peuvent inclure des pannes d'équipement ou des processus inadéquats ; LS Manufacturing garantit un taux de livraison à temps de 98 % grâce à la maintenance préventive et à une planification redondante.

5. Comment LS Manufacturing protège-t-elle la propriété intellectuelle de ses clients ?

Nous mettons en place un accord de confidentialité et un système de gestion des données cryptées afin de garantir la sécurité des plans et d'éviter toute fuite dans notre historique. Ceci s'applique à tous les types de projets impliquant le tournage CNC, le fraisage ou d'autres procédés.

6. Y a-t-il des coûts supplémentaires pour le traitement des pièces complexes ?

En fonction de la complexité de la pièce, LS Manufacturing propose des devis. Pour les pièces complexes, une majoration de 10 à 20 % peut être appliquée. Toutefois, grâce à l'optimisation DFM, il est possible de réduire les coûts. Une comparaison entre le tournage et le fraisage permet de choisir la méthode la plus avantageuse en termes de coûts.

7. Comment puis-je vérifier les capacités de traitement d'un fournisseur ?

Consultez leurs études de cas et leur liste d'équipements. LS Manufacturing propose des visites sur site et la possibilité de recevoir des rapports d'usinage d'exemple afin que vous puissiez constater concrètement la différence entre le tournage et le fraisage CNC .

8. LS Manufacturing prend-il en charge la personnalisation en petites séries ?

En effet, la quantité minimale de commande est de 1 pièce, et une analyse DFM gratuite est également offerte pour la production d'unités en petites séries.

Résumé

Cet article présente une analyse détaillée des différences entre le tournage et le fraisage CNC en termes de coût, de précision et de délais. Grâce aux informations fournies par LS Manufacturing, il démontre que l'application des principes scientifiques à la prise de décision dans les services d'usinage améliore l'efficacité des projets. Face à un défi ou un dilemme, LS Manufacturing peut vous apporter des solutions ou devenir un partenaire commercial de choix.

Agissez dès maintenant ! Cliquez sur « Obtenir un devis gratuit » ou téléchargez vos plans pour bénéficier d’une évaluation personnalisée par un expert de LS Manufacturing. Nous vous aidons à optimiser votre plan d’usinage, à réduire les délais et les coûts. Les personnes intéressées peuvent programmer une visite sur site pour découvrir notre savoir-faire.

Obtenez dès aujourd'hui votre rapport personnalisé d'optimisation pour le tournage et le fraisage CNC ! Nos experts trouveront la meilleure solution pour vous, réduisant ainsi les coûts et accélérant les délais de livraison.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .