La fabrication de pièces usinées par tournage CNC sur mesure présente généralement des problèmes persistants, tels qu'une rugosité de surface supérieure à Ra 1,6 µm , des erreurs dimensionnelles supérieures à ± 0,02 mm, une usure des outils entraînant une augmentation considérable du coût unitaire, ou encore un manque de reproductibilité en production de masse. Ces problèmes sont inhérents aux méthodes de fabrication traditionnelles ; toutefois, nous disposons de solutions efficaces pour y remédier en matière de précision, de finition et de production en série.

Forts de 15 ans d'expérience au sein de la société LS Manufacturing, et forts de 286 essais d'outillage complets et de 73 réussites, nous appliquons une approche scientifique au tournage. Nous pouvons ainsi affirmer être en mesure d'atteindre une précision de ±0,005 mm , une rugosité de surface Ra = 0,4 μm et une amélioration de l'efficacité relative de 40 % .

Pièces usinées CNC sur mesure : Guide de référence rapide

| Section | Contenu essentiel en une phrase |

| Principaux défis | Les fabricants sont confrontés à une mauvaise finition de surface , à des imprécisions dimensionnelles, à des coûts d'outillage élevés et à une qualité de lot inconstante. |

| Cause première | Cela se produit en raison de l'approche non systématique dans la sélection des outils et l'optimisation du processus de tournage CNC . |

| Notre solution | Notre solution a été conçue selon une approche éprouvée qui utilise 15 ans de données issues d' études de cas . |

| Plan d'action | Nous intégrons la géométrie des outils, le processus d'usinage et l'ordre d'usinage. |

| Résultats cibles | Cela permet une précision de ±0,005 mm , un état de surface de Ra0,4 µm et une augmentation de productivité de 40 % . |

Nous nous attaquons de front à vos principaux défis : améliorer votre capacité à respecter les tolérances et vous garantir simultanément une meilleure qualité de finition. Ces résultats sont obtenus grâce à une réduction simultanée des coûts unitaires et à une durée de vie accrue des outils. Notre solution vise à limiter vos pertes financières et matérielles actuelles, dues à l’inefficacité de vos processus pour atteindre les niveaux de tolérance spécifiés.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

On trouve d'innombrables sites internet proposant des informations sur le tournage CNC, mais la véritable compréhension du sujet réside dans sa mise en œuvre concrète en atelier, notamment en termes de dimensions, de durée de vie des outils et de finition de surface. Chacune des solutions présentées dans cet ouvrage a fait ses preuves en laboratoire, avec des outils adaptés , sans parler des innombrables applications en production.

Nos composants ont des missions essentielles à accomplir, et toute défaillance de leur part engendrerait des coûts considérables. Les spécifications des matériaux, telles que celles de l' Aluminium Association (AAC) et de la Metal Powder Industry Federation (MPIF) , garantissent une grande fiabilité du processus dès sa conception. L'application de ce principe à tous les composants, qu'ils soient destinés aux dispositifs médicaux ou à l'aérospatiale, est la clé de leur fiabilité.

Nous vous fournissons les informations clés nécessaires pour combler l'écart entre vos attentes et la réalité du terrain. Cela inclut les géométries exactes des outils, les paramètres du processus de coupe et l'ordre d'usinage, garantissant ainsi une précision de ±0,005 mm , un gain de productivité de 40 % et une expertise de terrain qui optimisera votre production interne de pièces usinées sur mesure .

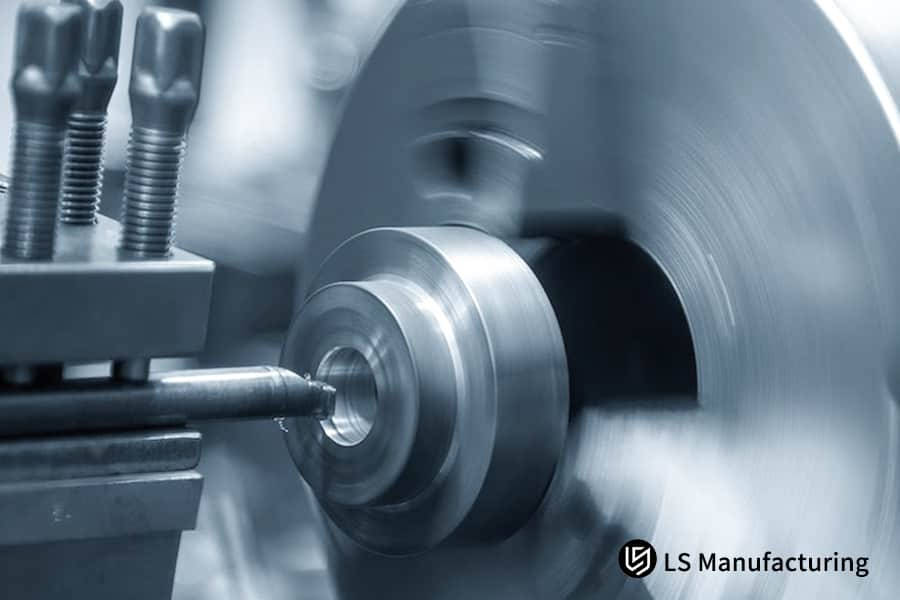

Figure 1 : La pièce usinée tourne sur un tour CNC de haute précision de LS Manufacturing

Comment le tournage CNC de précision peut-il atteindre une précision de ±0,005 mm grâce à l'optimisation des outils ?

Maintenir une précision de l'ordre du micron est un défi que toute entreprise proposant des services de tournage CNC de haute précision doit relever. La clé du succès réside non pas dans l'outil, mais dans un système géré de manière à maîtriser les erreurs. Notre stratégie de tournage CNC de précision repose sur les principes suivants :

Préréglage d'outil certifié pour une base de référence fiable

L'élimination de l'incertitude initiale est obtenue par la qualification hors ligne de tous les outils sur des machines de préréglage de précision. Ceci garantit que le point de coupe sera toujours parfaitement défini avant l'installation des outils et que chaque opération sera mesurée à partir de ce point précis. Cet aspect est particulièrement critique pour les machines de préréglage de précision, car il permet d'assurer une précision de répétabilité inférieure à 0,01 mm par rapport au fournisseur de pièces de tournage de précision .

Atténuation active du déplacement thermique

Afin de résoudre le problème posé par la variation dimensionnelle en cours de lot, des porte-outils à compensation thermique ont été adoptés. Ces porte-outils s'efforcent activement d'éliminer la dilatation causée par la chaleur produite pendant la coupe, garantissant que cette valeur est ≤ 0,003 mm .

Contrôle en boucle fermée avec mesure en cours de processus

Ceci est rendu possible par l'intégration d'un palpage sur machine, permettant de créer une boucle de contrôle fermée. Une fois l'usinage d'une pièce de précision terminé, c'est le palpeur qui vérifie sa précision. Ensuite, des micro-corrections sont effectuées sur le décalage de l'outil dû à la dérive ou aux variations de matière.

Résultats validés avec des données de processus statistiques

Elle applique le contrôle statistique des processus afin d'évaluer ses propres performances. Dans l'un des cas qu'elle a décrits, concernant la production en série d'arbres en acier inoxydable, la limite de tolérance pour le diamètre de l'arbre est de ±0,005 mm , tandis que la valeur de la circularité est ≤ 0,003 mm , avec une valeur de Cpk largement supérieure à 1,67 .

Cette analyse garantit que la procédure de tournage CNC de précision réalisée dans cet environnement est corrective. Nous proposons un usinage, mais surtout, nous offrons des résultats d'usinage précis et exacts, intégrant les corrections nécessaires. Il n'est donc pas surprenant que la répétabilité du processus de tournage de précision réponde aux normes les plus rigoureuses.

Guide des outils de tournage CNC : Choix des plaquettes en fonction des propriétés des matériaux

Le choix d'outils de coupe CNC inadaptés peut entraîner une usure prématurée, une dégradation de l'état de surface et une augmentation des coûts. Il est donc essentiel de sélectionner l'outil correctement. Ce guide, fruit de 158 expériences, propose des solutions pour prolonger la durée de vie des outils, améliorer l'intégrité des surfaces et réduire les coûts de production lors des opérations de tournage CNC . Les données les plus pertinentes sont utilisées pour optimiser le choix de l'outil.

| Matériau de la pièce | Insertion recommandée et fonction clé | Vitesse de coupe optimisée (Vc) | Avantage et résultat principaux |

| Acier inoxydable | GC1025 avec géométrie de brise-copeaux | 180 - 220 m/min | Contrôle l’écrouissage et les copeaux tenaces, assurant des finitions stables et une durée de vie de l’outil 2 à 3 fois plus longue . |

| Alliages d'aluminium | plaquettes en carbure revêtues de PCD (diamant polycristallin) | 400 - 600 m/min | Empêche l’adhérence des matériaux (BUE), offre une finition supérieure et permet un usinage à très grande vitesse . |

| Alliages résistants à la chaleur | Inserts en céramique SiAlON ou en céramique renforcée par des fibres | 150 - 350 m/min | Résiste à des températures extrêmes dans la zone de coupe, permettant un usinage productif des superalliages résistants. |

Le choix des outils de coupe adaptés aux tours CNC repose sur l'analyse des contraintes spécifiques aux matériaux, telles que l'adhérence, la chaleur et l'écrouissage. Ce processus de décision, éprouvé en production, transforme la sélection des outils de tournage CNC d'une approche empirique en une science prédictive. L'application de ces combinaisons validées permet d'améliorer directement la productivité et la qualité des pièces dans les applications de tournage de précision les plus exigeantes.

Comment réduire de 35 % les coûts de tournage CNC sur mesure grâce à l'optimisation des processus ?

Même un simple changement, comme l'utilisation de consommables moins chers ou une augmentation de la vitesse d'avance, entraînera très probablement une dégradation de la qualité. L' optimisation des coûts du tournage CNC n'est possible que grâce à une analyse globale de la valeur qui garantit l'optimisation de l'ensemble de la chaîne de production. Dans ce contexte, pour les pièces usinées par tournage CNC sur mesure , des économies moyennes de 35 % avec une qualité moyenne de 99,5 % peuvent être réalisées grâce à trois leviers interdépendants :

Prolonger la durée de vie des outils grâce à une gestion de l'usure basée sur les données

Nous avons mis au point un programme de gestion de la durée de vie de nos arêtes de coupe, basé sur la courbe d'usure spécifique à chaque matériau. En remplaçant proactivement les plaquettes au moment critique, ni trop tôt ni trop tard, nous optimisons leur durée de vie et prolongeons ainsi celle des outils de 40 % grâce à une réduction des temps d'arrêt.

Optimisation des paramètres de coupe pour réduire le temps de cycle

Nos ingénieurs de procédés réalisent des expériences ciblées afin de déterminer la combinaison optimale des paramètres d'usinage (vitesse, avance, profondeur de passe) en fonction du matériau et de la géométrie de la pièce. Ce réglage précis, basé sur des données scientifiques et non sur des valeurs génériques issues de manuels, permet d'améliorer les temps d'usinage de 30 % en moyenne. Il en résulte une augmentation de la productivité et du rendement horaire machine, sans compromettre l'intégrité de surface ni la durée de vie des outils.

Consolidation des opérations grâce à des outils multifonctions avancés

Nous concevons et utilisons des porte-outils multifonctions, standard ou spécialisés. Ces outils de tournage CNC permettent de réaliser plusieurs opérations (tournage, rainurage, filetage, etc.) en une seule configuration et avec une seule trajectoire d'outil. Ils réduisent considérablement les temps morts, les risques d'erreurs et augmentent le rendement global (OEE) des équipements pour les composants complexes.

Mise en œuvre d'une analyse holistique de la chaîne de valeur

Notre approche ne se limite pas à la machine elle-même. Nous évaluons l'intégralité de la chaîne de valeur, de l'approvisionnement en matières premières à la finition secondaire, afin d'identifier les étapes sans valeur ajoutée et de les supprimer. Cette méthode garantit que les économies réalisées grâce au service de tournage CNC ne sont pas compensées par une augmentation des coûts ailleurs, assurant ainsi une réduction du coût total final.

L'approche méthodologique structurée présentée ici démontre que la réduction significative des coûts dans les services de tournage CNC repose sur une conception intelligente des processus et non sur des économies de bouts de chandelle. Il en résulte un coût unitaire inférieur pour la livraison de pièces de tournage CNC sur mesure , grâce à l'allongement de la durée de vie des équipements, l'accélération des cycles et l'élimination du gaspillage par une ingénierie intégrée et validée par les données. Cette approche garantit une qualité et une fiabilité accrues, sans compromis.

Figure 2 : Un outil sur un tour réalise des filetages extérieurs précis (fabrication LS).

Comment les services de tournage CNC efficaces peuvent-ils concilier vitesse d'usinage et qualité de surface ?

Le défi à relever pour fournir des services de tournage CNC rapides et performants réside dans les limitations de la production de masse tout en garantissant une finition de surface supérieure. Cela implique que privilégier la rapidité de production ou la qualité de la finition de surface suppose inévitablement des compromis sur l'autre. Notre méthode pour relever ce défi repose sur plusieurs étapes d'optimisation des opérations de coupe, notamment la séparation des passes d'ébauche.

Séparation stratégique des étapes

- Ébauche pour une efficacité maximale : Nous proposons des taux d’enlèvement de matière (MRR) beaucoup plus élevés pour le tournage CNC , des passes plus profondes et des vitesses d’avance optimales , uniquement basées sur la vitesse pour extraire la forme quasi-finale dans les plus brefs délais possibles.

- Finition pour une qualité garantie : Un processus de finition aux paramètres diversifiés, précis et distinctifs sera ensuite appliqué pour obtenir l'intégrité et la précision de surface souhaitées.

Protocole de finition de précision

- Paramètres optimisés : La vitesse de la broche est maintenue à une valeur plus élevée ( environ 250 mm par min ) et la profondeur de coupe est maintenue au minimum ( jusqu'à 0,1 mm ) afin de réduire la force de coupe et la chaleur de coupe.

- Contrôle de la trajectoire et de l'engagement de l'outil : La trajectoire de l'outil doit présenter un engagement continu. Cet engagement est indispensable à la réalisation de l'état de surface. Il garantit une rugosité inférieure à Ra 0,8 µm , valeur requise pour le tournage CNC de précision .

Stratégie d'ébauche optimisée

- Agressivité équilibrée : Contrairement aux stratégies agressives où l’on considère les vitesses de coupe les plus élevées possibles, on pratique un équilibre des vitesses de coupe, par exemple 150 m/min , avec une valeur accrue de la profondeur de coupe, par exemple 2,0 mm .

- Objectif du contrôle des copeaux : Ces variables sont sélectionnées dans le but d’obtenir une rupture et une élimination correctes des copeaux dans la zone actuelle et avec des valeurs de MRR plus élevées .

Surveillance en cours de processus pour garantir la cohérence

- Ajustement en temps réel : Des ajustements en temps réel sont effectués grâce aux données de capteurs , tels que des capteurs d’émission acoustique, pour la détection d’anomalies, notamment l’apparition d’une usure d’outil ou de vibrations, lors de longues séries de production. Le système ajuste ensuite la vitesse d’avance dans la plage définie.

- Assurance qualité proactive : Ce type de boucle de rétroaction permet de prévenir les défauts avant même qu’ils ne surviennent. Il en résulte des gains d’efficacité de 40 % sans aucun rejet de produit.

Très méthodique et axée sur les données dans notre gestion de l'optimisation du processus de séparation et d'usinage, notre entreprise de tournage CNC est capable de réaliser des opérations rapidement, tout en garantissant une finition de surface irréprochable. Nous veillons également à la régularité et à la constance de la fabrication des pièces de tournage CNC, en respectant scrupuleusement les spécifications requises.

Comment les paramètres géométriques des outils de coupe des tours CNC affectent-ils les performances d'usinage ?

Lors du choix d'outils de coupe CNC adaptés, seule la qualité du matériau est prise en compte. Or, la géométrie de l'arête de coupe influe considérablement sur les efforts, la durée de vie de l'outil et l'état de surface. Ce guide, basé sur des données d'essais orthogonaux, propose des paramètres exploitables pour optimiser ces facteurs critiques et obtenir des opérations de tournage CNC de qualité supérieure.

| Paramètre géométrique | Portée optimisée et fonction principale | Impact clé sur les performances d'usinage |

| Angle de dépouille (γ) | 6° à 8° : offre un équilibre optimal entre le tranchant pour une force de coupe réduite et une résistance adéquate du tranchant. | Elle réduit en outre la consommation d'énergie et la production de chaleur, ce qui contribue directement à une augmentation de plus de 50 % de la durée de vie de l'outil, améliorant ainsi la finition de surface . |

| Angle de dégagement/de décharge (α) | 8° à 10° : Réduction du frottement entre le flanc de l'outil et la surface de la pièce nouvellement usinée. | L'exigence souhaitée en matière de précision dimensionnelle implique de garantir l'intégrité de surface de la pièce, car un frottement de la pièce peut exister en plus de l'accumulation de chaleur due à la friction. |

| Inclinaison du tranchant (λs) | -3° à -5° : Permet une évacuation régulière des copeaux loin de la surface finie , aide à soutenir la pointe de l'outil et peut donc grandement améliorer l'évacuation des copeaux. | Maintient le tranchant bien protégé et améliore la stabilité grâce à une fiabilité plus prévisible dans la sélection des outils de tournage CNC . |

L'optimisation de ces angles fondamentaux permet de transformer des outils de coupe de tour CNC à usage général en outils spécialisés. Pour optimiser vos applications les plus complexes , utilisez ces concepts géométriques de base et appliquez-les directement afin d'accroître la productivité, la qualité et la rentabilité de vos outils, tout en prolongeant leur durée de vie et en réduisant les rebuts.

Figure 3 ; Une pièce cylindrique rose est usinée sur un tour par LS Manufacturing

Comment évaluer les compétences techniques et les capacités d'usinage d'un fournisseur de tours CNC ?

Au-delà des exigences techniques, trouver un fournisseur compétent de pièces de tournage de précision nécessite d'évaluer ses capacités réelles, étayées par une procédure garantissant la constance de la production, la gestion de la complexité et le contrôle des variables. Voici comment évaluer une entreprise proposant des services de tournage CNC :

Contrôle de processus validé pour la cohérence des lots

Ceci est réalisé grâce au contrôle statistique des processus (SPC), qui assure un suivi en temps réel des dimensions critiques. Ce contrôle garantit notre capacité à effectuer des ajustements proactifs avant qu'un processus ne sorte des spécifications et nous permet d'atteindre des niveaux de rendement de première passe très élevés et, par conséquent, une stabilité de qualité de 99,3 % pour notre tournage CNC à grand volume .

Arsenal technique pour la fabrication de composants complexes

Outre les tours conventionnels, notre entreprise utilise des tours-fraiseuses et des outils motorisés multiaxes pour l'usinage CNC . Cette approche permet de produire des pièces complexes en une seule opération, ce qui évite les erreurs et garantit le respect des relations de référence critiques, essentielles pour les pièces de tournage CNC sur mesure .

Gestion des outils basée sur les données pour l'optimisation des coûts et de la qualité

Par ailleurs, nous utilisons un système numérique de gestion de la durée de vie des outils et un système de préréglage. Ce système prend en compte les matériaux usinés et la courbe de durée de vie de l'outil. Enfin, pour chaque outil, un décalage certifié est requis lors de son installation.

Évaluez un partenaire en fonction de ses systèmes documentés afin de garantir la répétabilité, la flexibilité technique et la maîtrise des variables. Nous vous offrons cela grâce à un contrôle statistique des procédés (SPC) intégré, un tournage CNC multiaxes de pointe et une gestion scientifique des outils : une sécurité qui assure la constance et la capacité éprouvées requises pour vos projets les plus exigeants.

Quels sont les défauts de qualité courants et les mesures préventives en tournage de précision ?

Le tournage CNC de précision garantit une production homogène et sans défauts. Notre méthodologie de prévention systématique, ciblant ces modes de défaillance spécifiques, permet d'éliminer proactivement les causes profondes des vibrations, des finitions irrégulières et des bavures, responsables traditionnellement d'un taux de rebut de 3 % , afin de réduire ce taux à 0,3 % .

Éliminer les vibrations et garantir l'intégrité de la surface

- Méthode de contrôle des vibrations : Amortissement des vibrations de résonance par variation de la vitesse de broche afin d'éviter la fréquence naturelle du système et par utilisation d'outils à géométrie spécifique.

- Résultat en termes de qualité : Obtenir des finitions de surface supérieures inférieures à Ra0,4µm .

- Impact sur la production : Éliminer directement l'une des principales causes de rejet des pièces dans les services de tournage CNC haut de gamme.

Maintien d'une finition uniforme grâce à une vitesse de surface constante

- Contrôle du processus : Maintenir une vitesse de coupe constante (Vc) pendant la découpe de contour et les changements de diamètre pour assurer un chargement de copeaux égal et une température constante.

- Objectif qualité : Obtenir une finition de surface uniforme sur le matériau, éliminant ainsi l'effet de ciel étoilé associé à l'usinage conventionnel.

Minimiser la formation de bavures grâce à la préparation et à la stratégie des bords

- Stratégie de sélection des outils : Nous évitons les bavures grâce à une sélection stratégique des outils de tournage CNC , en choisissant des plaquettes avec des préparations de tranchant affûtées ou sur mesure.

- Optimisation du processus d'usinage : Optimiser les conditions d'usinage, telles que la variation des vitesses d'avance aux angles de sortie, afin d'éviter l'arrachement du matériau pendant le processus d'ébavurage.

Notre approche élimine les défauts en les traitant à la source grâce à un contrôle ciblé des paramètres, à la trajectoire d'outil et à une gestion scientifique des outils. Ainsi, le tournage de précision passe d'une simple correction des défauts par inspection à un processus maîtrisé garantissant un rendement optimal dès la première passe, condition indispensable à la qualité des pièces complexes.

Figure 4 : Des copeaux de métal brillants sont éjectés d’un tour de précision rotatif (LS Manufacturing)

Principaux éléments de coût et stratégies d'optimisation pour les devis de tournage CNC en ligne ?

Notre système de devis en ligne pour le tournage CNC résout le problème récurrent des devis imprévisibles fournis par l'industrie manufacturière. Grâce à l'analyse de données que nous utilisons, nos devis sont précis à ±5 % près.

Calcul des coûts en temps réel et transparence :

Nos algorithmes offrent un aperçu instantané de tous types de coûts.

- Analyse des coûts des matériaux : Nous proposons une segmentation réaliste de 35 à 50 % grâce à l'utilisation d'informations de marché en temps réel.

- Optimisation du temps d'usinage : L'optimisation des processus de déplacement des outils a permis de résoudre 25 à 40 % des facteurs liés au temps, optimisant ainsi l'efficacité des processus de tournage CNC .

- Suivi de la consommation des outils : L'activité d'utilisation est enregistrée par les capteurs afin de contrôler l'utilisation des outils dans une plage de 10 à 20 % .

- Estimation du post-traitement : Les calculs informatiques lors du traitement final ne dépasseront pas un maximum de 5 à 10 % .

Assurance de la précision grâce à la modélisation avancée

Nos systèmes sont fiables et disposent de dispositifs efficaces pour corriger les erreurs.

- Calibrage dynamique : des modèles mis à jour en continu affinent les devis en fonction des retours de production, maintenant les écarts à ±5 % .

- Validation des paramètres : c’est à cette étape que les paramètres d’entrée sont validés, éliminant ainsi les erreurs et améliorant de ce fait la précision du devis pour le tournage CNC de précision .

Stratégies d'optimisation pour une efficacité accrue

Réduit nos dépenses grâce à ces connaissances.

- Recommandations relatives aux processus : Des recommandations doivent être fournies concernant les modifications à apporter aux processus afin de prévenir les problèmes liés aux processus de matériaux et d’usinage .

- Planification des ressources : une planification intelligente maximise l'utilisation des machines, réduisant ainsi les frais généraux des services de tournage CNC .

- Gestion de la durée de vie des outils : les alertes prédictives prolongent la durée de vie des outils et réduisent les coûts de remplacement.

Devis et assistance axés sur le client

Nous privilégions une expérience utilisateur fluide pour des résultats rapides.

- Génération de devis instantané : Paramètres permettant d’obtenir un devis complet pour le tournage CNC en quelques secondes.

- Options personnalisables : Des options personnalisables sont possibles dans les services, offrant ainsi des solutions de tournage CNC flexibles.

- Rapports de transparence : Des ventilations détaillées sont fournies pour expliquer les coûts, ce qui renforce la confiance.

Ce rapport illustre notre expertise dans l'établissement de devis précis pour le tournage CNC grâce à l'intégration de données en temps réel. Nous maîtrisons l'imprévisibilité des coûts en optimisant nos processus, ce qui positionne LS Manufacturing comme un leader du marché des services de tournage CNC performants. Notre stratégie favorise l'élaboration de plans efficaces pour une maîtrise optimale des coûts du tournage CNC .

Projet de tournage de précision d'arbres de turbines de moteur pour l'industrie automobile de LS Manufacturing

Un grand constructeur automobile rencontrait des difficultés majeures dans la production d'arbres de turbocompresseurs, les procédés d'usinage traditionnels ne permettant pas de répondre aux exigences de performance strictes. Notre entreprise a résolu ce problème grâce à ses services de tournage CNC de précision . Voici comment et pourquoi :

Défi du client

Le client rencontrait des difficultés pour usiner des arbres de turbo en acier inoxydable ( Φ25h6 ) conformément aux spécifications. Les méthodes traditionnelles entraînaient une variation de diamètre excessive ( ±0,015 mm ) et un état de surface médiocre ( Ra 3,2 µm ), ce qui se traduisait par un taux de rebut élevé et un rendement de première passe de seulement 85 % . Ces problèmes nuisaient directement à l'efficacité de sa chaîne d'assemblage et augmentaient les coûts unitaires, menaçant les délais de son projet de nouvelle plateforme moteur et exigeant une solution de tournage fiable .

Solution de fabrication LS

Nous avons appliqué avec succès une méthode de tournage rapide et précise grâce à l'utilisation d'outillage moderne. Cette méthode consiste à utiliser une plaquette en PCBN avec un rayon de bec de 0,4 mm, conçu avec précision, et un système de lubrification minimal. La vitesse de coupe constante de 280 m/min assure une dynamique de coupe équilibrée et minimise les déformations thermiques, résolvant ainsi le problème majeur de variation dimensionnelle et d'intégrité rencontré avec la méthode initiale du client.

Résultats et valeur

Grâce à l'efficacité du procédé développé et mis en œuvre, des résultats exceptionnels ont été obtenus : une tolérance de diamètre de tournage CNC de ±0,005 mm , une circularité de 0,003 mm et un état de surface optimal avec une rugosité Ra de 0,8 µm . Notamment, le rendement de première passe a remarquablement augmenté pour atteindre 99,7 % , permettant ainsi au client d'améliorer l'efficacité de l'assemblage de 30 % et de réaliser des économies sur les coûts de qualité supérieures à 500 000 ¥ par an .

Ce projet illustre notamment notre approche de l'innovation de processus et du dépassement des contraintes majeures du processus de fabrication, ainsi que des solutions innovantes concrètes et fondées sur des données probantes pour résoudre des problèmes critiques. Au-delà de notre expertise en usinage, nous apportons une réelle valeur ajoutée à nos clients en termes de performance, de qualité et de rentabilité pour les composants automobiles critiques.

Vous rencontrez des difficultés en matière d'usinage de précision ? Contactez-nous pour maîtriser la fabrication d'arbres de turbine avec une précision optimale.

Analyse des tendances de développement futures et des orientations d'innovation de la technologie de tournage CNC

L'innovation dans le tournage CNC de précision est stimulée par un ensemble spécifique de problèmes : l'usinage d'autres matériaux, les temps d'arrêt imprévus dans les machines et l'usinage de pièces complexes en une seule opération. Cependant, l'avenir ne réside pas dans l'optimisation ou l'innovation seule ; il est plutôt dans l'intégration de systèmes permettant un meilleur contrôle, une plus grande prévisibilité et des capacités accrues. Des solutions innovantes spécifiques pour chacun des problèmes susmentionnés sont expliquées ci-dessous :

Surveillance intelligente des processus pour la maintenance prédictive

Pour limiter les arrêts imprévus et les rebuts de production, nous utilisons des solutions basées sur des capteurs qui suivent en temps réel la force de coupe, les vibrations et les émissions acoustiques. Grâce à ces données, l'analyse prédictive permet d'anticiper les risques de casse d'outils et de programmer les changements d'outils, évitant ainsi les arrêts forcés. Cette technologie révolutionne la maintenance des équipements et garantit la fiabilité de nos services critiques de tournage CNC .

Multitâches avancées pour la fabrication intégrée

Pour éliminer l'accumulation des erreurs liées aux changements d'outillage successifs, nous utilisons des centres d'usinage CNC combinant tournage et fraisage. Ces centres sont capables de réaliser des opérations de tournage, de fraisage et de perçage en un seul changement de mandrin. Ce concept d'usinage en une seule étape est essentiel pour les pièces usinées CNC sur mesure , car il garantit une précision optimale d'un élément à l'autre.

Adoption des technologies d'usinage assistées

Concernant les matériaux difficiles à usiner, nous proposons l'innovation technologique du tournage assisté par ultrasons pour les alliages haute température. Ce procédé consiste à intégrer des ondes de haute fréquence dans l'outil de coupe, réduisant ainsi l'effort de coupe et la chaleur générée. Il permet un usinage de précision productif des matériaux difficiles à usiner, avec une qualité de surface supérieure aux performances des techniques de tournage de précision conventionnelles.

Notre orientation est axée sur le développement. Nous proposons des solutions aux problèmes actuels grâce à l'intelligence artificielle, l'intégration et des procédés de fabrication spécialisés. Notre approche du développement vise à optimiser le tournage CNC par la mise au point d'un système offrant fiabilité, complexité et l'utilisation de matériaux innovants, ce qui constitue un avantage concurrentiel dans les processus de fabrication complexes.

FAQ

1. Quelle est la précision maximale possible sur un tour CNC de précision ?

Le tournage de précision de LS Manufacturing offre une précision ultime de ±0,002 mm , une rondeur jusqu'à 0,001 mm et une finition de surface Ra0,2 μm , ce qui peut répondre aux exigences des pièces de haute précision.

2. Comment choisir les meilleurs paramètres de tournage pour travailler différents matériaux ?

LS Manufacturing a établi une base de données de paramètres grâce à des essais approfondis : acier inoxydable Vc = 150-250 m/min, alliage d’aluminium Vc = 400-600 m/min, alliage de titane Vc = 50-80 m/min . Les paramètres spécifiques doivent être optimisés en fonction de la structure de la pièce.

3. Comment réduire le coût unitaire d'usinage du tournage de précision ?

En optimisant la sélection des outils pour augmenter leur durée de vie de 40 % et en améliorant les performances des paramètres de coupe pour accroître l'efficacité jusqu'à 35 % , LS Manufacturing peut réduire son coût unitaire de 30 à 40 % .

4. Comment garantir la régularité dimensionnelle lors du tournage par lots ?

En utilisant un dispositif de fixation de haute précision ≤0,005 mm , un étalonnage fréquent des équipements et un contrôle de processus SPC, la fabrication LS est capable de produire une précision dimensionnelle de production par lots CPK≥1,67 .

5. Que dois-je fournir pour obtenir un devis de tournage en ligne ?

Veuillez fournir des informations telles que le matériau, les plans, les exigences de précision et la taille du lot. Le système en ligne de LS Manufacturing vous fournira un devis précis et un plan de processus en 3 minutes .

6. Quel est le délai le plus court requis pour les commandes urgentes ?

Les commandes d'échantillons urgentes sont livrées sous 24 heures , et les petits lots sous 3 à 5 jours . Afin de garantir le bon déroulement des projets, LS Manufacturing a mis en place un service de réponse rapide.

7. Comment améliorer l'effet de tournage des matériaux difficiles à usiner ?

Le procédé de fabrication LS permet de doubler la durée de vie des outils lors de l'usinage de matériaux durs tels que les alliages haute température . Ce résultat est obtenu grâce à une sélection appropriée du matériau de l'outil, des paramètres de coupe et de la pression de refroidissement.

8. Comment résoudre le problème courant des marques de vibration en tournage ?

Grâce à l'optimisation du porte-à-faux de l'outil de coupe, de la rigidité du système et des paramètres de coupe, LS Manufacturing garantit une finition de qualité, exempte de marques de vibration, Ra0,4μm .

Résumé

Grâce à une planification scientifique, une utilisation appropriée des outils et un contrôle qualité rigoureux, l'usinage de pièces par tournage CNC permet d'atteindre précision, efficacité et rentabilité. LS Manufacturing propose des solutions complètes. Cette étude analysera les techniques employées par LS Manufacturing, notamment l'utilisation des outils, à l'aide de données.

Pour obtenir des devis de tournage personnalisés , vous pouvez télécharger vos dessins en 3D afin de bénéficier d'une analyse et d'un devis instantanés. Pour en savoir plus sur les pièces complexes, vous pouvez également prendre rendez-vous pour une consultation gratuite avec nos experts techniques. Nous offrons également une assistance complète. Vous pouvez appeler notre service d'assistance téléphonique pour obtenir gratuitement des conseils et des services d'amélioration du traitement des échantillons afin d'obtenir des résultats de tournage de précision optimale.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .