Präzisionsbearbeitungsbetriebe stehen bei der Gewindeherstellung vor gravierenden Problemen wie Gewindebohrerbruch, Qualitätsschwankungen und Ineffizienz . Die traditionelle Werkzeugauswahl erhöht die Schwankungen der Werkzeugstandzeit um 300 % und die der Bearbeitungskosten um mindestens 25 % .

Dieser Ansatz ermöglicht datengesteuerte Lösungen auf Basis der Zapfstellenforschung. Diese Lösung wurde auf Basis eines von LS Manufacturing gesammelten Kompendiums von über 2.000 Gewindebearbeitungssituationen entwickelt. Dadurch wird die Werkzeugsatzkonfiguration hinsichtlich Material- und Schnittdaten optimiert, mit dem Ziel, die Bearbeitungseffizienz um 30 % zu maximieren und gleichzeitig die Werkzeugkosten um 40 % zu senken.

Gewindebohrer: Kurzanleitung zur Leistungs- und Kostenoptimierung

| Abschnitt | Wichtigste Punkte |

| Grundlagen & Arten | Beschreibung von Gewindebohrern und deren Verwendung. Arten von Gewindebohrern : Handgewindebohrer, Maschinengewindebohrer, Rohrgewindebohrer, Formgewindebohrer. |

| Auswahlkriterien | Faktoren: Material, Bohrungsspezifikationen, Gewindearten , gewünschte Oberflächenbeschaffenheit, Maschinenkompatibilität. |

| Beschichtungen und Materialien | Gängige Optionen: HSS, Hartmetall . Beschichtungen: TiN, TiCN, TiAlN für Lebensdauer/Geschwindigkeit. |

| Leistungstipps | Richtige Schnittgeschwindigkeiten/Vorschübe, Schmierung, korrekte Einrichtung, Gewindeschneiden bei schwer zerspanbaren Werkstoffen. |

| Kostenoptimierung | Rechtshahn installiert, vorbeugende Wartung, Chargenverarbeitung, Lieferantenpartnerschaften. |

| Problemlösung | Anleitungen für häufige Probleme : Bruch, schlechte Gewinde, Verschleiß, Klappern. |

Dieser technische Leitfaden bietet wertvolles Fachwissen zur Auswahl, Anwendung und Pflege von Gewindeschneidgeräten . Unser Unternehmen unterstützt seine geschätzten Kunden umfassend bei wichtigen Fragen wie der Vermeidung von Werkzeugbruch und der Verlängerung der Werkzeugstandzeiten, insbesondere bei kostengünstigen Bohrverfahren.

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Im Bereich der Präzisionsbearbeitung , insbesondere der Gewindebohrerfertigung , basiert unser umfassendes Wissen auf langjähriger Erfahrung. Wir haben bereits die wichtigsten Aufgaben in der Luft- und Raumfahrtindustrie, der Medizintechnik und der Automobilindustrie erfolgreich gelöst. Jedes im Handbuch beschriebene Wissen fußt auf praktischer Erfahrung.

Unsere Methodik berücksichtigt strenge Anforderungen, wie sie beispielsweise von ASTM International und der Aluminium Association (AAC) gestellt werden. Gleichzeitig treffen wir die bestmögliche Wahl hinsichtlich des Gewindebohrermaterials sowie der Schnittparameter, um die bestmögliche Leistung und Genauigkeit zu erzielen.

Ganz zu schweigen davon, dass wir Ihnen Qualität und Kosteneffizienz garantieren, damit Sie optimale Ergebnisse bei der Präzisionsbearbeitung erzielen. Mit diesem Leitfaden, der auf Expertenwissen und bewährten Verfahren der Branche basiert, erhalten Sie Strategien für effektives Gewindeschneiden. Optimale Ergebnisse sind im Rahmen unserer Garantie gewährleistet.

Abbildung 1: Auswahl der richtigen Gewindebohrer für die Präzisionsbearbeitung durch LS Manufacturing

Wie können Präzisionsbearbeitungsdienstleistungen die Effizienz und Qualität der Gewindebearbeitung verbessern?

Die unüberlegte Werkzeugwahl führt somit zu Werkzeugbruch, Verschleiß zum falschen Zeitpunkt und Schwankungen in der Gewindequalität. Für ein kosteneffizientes Gewindeschneiden ist in der Serienfertigung mit hoher Produktvielfalt eine vorausschauende und fundierte Werkzeugauswahl erforderlich. Dies lässt sich durch folgendes Vier-Schritte-Verfahren erreichen:

- Beherrschung zäher Werkstoffe durch optimierte Geometrie: Werkstoffe wie Edelstahl 316 neigen zur Kaltverfestigung, was zu langen, faserigen Spänen führt. Hier kommt die TiCN- Beschichtung der Gewindebohrer zum Einsatz. Sie ermöglicht eine stabile Schnittgeschwindigkeit von 15–20 m/min , erhält die Leistung des Gewindebohrers und verhindert Werkzeugbruch.

- Verschleißminderung bei spröden Legierungen: Das entstehende Pulver ist stark abrasiv. Grauguss liefert ein besonders abrasives Pulver. Unsere Gewindebohrer sind geradnutig und oxidiert. Dies verbessert den Pulverabtransport. Die Oxidation erhöht die Verschleißfestigkeit, da die harte Oberfläche vor Pulverabrieb schützt. Der Verschleiß wird bei einer Vorschubgeschwindigkeit von 10–15 m/min kontrolliert.

- Vermeidung von Anhaften bei Nichteisenmetallen: Aluminiumlegierungen neigen zum Fressen. Dies führt zu schlechten Oberflächen und groben Gewinden. Daher ist der Einsatz von Spitzen- oder Spiralgewindebohrern mit TiN-Beschichtung erforderlich. Bei diesen Gewindebohrern erfolgt die Spanabfuhr vor der Spitze. Dadurch kann die Bearbeitung mit Hochgeschwindigkeitsmaschinen mit Geschwindigkeiten von 30 bis 50 Metern pro Minute durchgeführt werden.

- Implementierung einer proprietären Auswahldatenbank: Wir übersetzen diese materialspezifische Logik in ein zuverlässiges Standardarbeitsverfahren. Unsere proprietäre Auswahldatenbank korreliert Werkstoffgüte, Härte und Bohrungsbeschaffenheit mit validierten Werkzeugspezifikationen, um Unsicherheiten zu eliminieren und eine reproduzierbare Gewindeschneidleistung über verschiedene Schichten hinweg zu gewährleisten. Gewindeschneiden ist eine der Grundlagen für zuverlässige Präzisionsbearbeitungsdienstleistungen.

Es sind reproduzierbare technische Dokumentationen zur Gewindeschneidauswahl – nicht allgemeine Katalogdaten –, die genau aufzeigen, wie spezifische und kostspielige Produktionsherausforderungen durch gezielte Werkzeug- und Parameterwahl gelöst werden können. Diese praxisorientierte technische Tiefe kennzeichnet Präzisionsbearbeitungsdienstleistungen auf Expertenniveau.

Wie wählt man den am besten geeigneten Gewindebohrertyp je nach Werkstückmaterial aus?

Die optimale Auswahl des Gewindebohrers ist entscheidend für maximale Werkzeugstandzeit und Kosteneffizienz beim Gewindeschneiden. Die größte Herausforderung besteht jedoch darin, die Eigenschaften des Gewindebohrers mit den Bearbeitungsschwierigkeiten des Werkstückmaterials in Einklang zu bringen. Dieser Bericht präsentiert eine datenbasierte Auswahlgrundlage für Gewindebohrer.

| Werkstückmaterial | Herausforderung bei der Primärbearbeitung | Empfohlener Gewindebohrertyp | Schlüsselparameter | Dokumentiertes Ergebnis |

| Vergüteter Stahl (HRC 30-35) | Hoher Abrieb | Pulverbeschichteter Schnellarbeitsstahl (HSS-PM) | 8°-10° Neigungswinkel | Die Lebensdauer wurde von 200 auf 800 Löcher erhöht. |

| Austenitischer Edelstahl (304/316) | Kaltverfestigung, Spanadhäsion | Kobalt-Schnellarbeitsstahl (HSS-E) | 35° Helixwinkel | Zuverlässige Chip-Evakuierung erreicht |

| Nickelbasierte Superlegierung (Inconel 718) | Hohe Festigkeit bei Temperatur | Vollhartmetall-Gewindebohrer | 5-8 m/min Schnittgeschwindigkeit | Stabile Thread-Produktion aktiviert |

Die Auswahl von Gewindebohrern sollte analytisch erfolgen. Analysieren Sie zunächst das Hauptbearbeitungsproblem Ihres Materials. Basierend auf Ihren Ergebnissen können Sie aus der folgenden Tabelle die passenden Gewindebohrer auswählen. Dieses systematische Vorgehen gewährleistet die optimale Auswahl des Gewindebohrers .

Eine vergleichende Analyse verschiedener Gewindebohrer in spezifischen Bearbeitungsszenarien?

Je nach Bearbeitungsanwendung gibt es verschiedene Gewindebohrertypen mit jeweils spezifischen Eigenschaften, die für eine erfolgreiche Fertigung entscheidend sind. Zu den Hauptzielen dieser Forschungsarbeit gehört der messbare Vergleich verschiedener CNC-Gewindebohrer in ihrer optimalen Ausführung sowie die Untersuchung des Zusammenhangs zwischen Geometrie und Ergebnissen.

| Gewindebohrer-Typ | Optimales Anwendungsszenario | Wichtigstes Leistungsmerkmal | Quantifizierter Nutzen |

| Spiralnut-Gewindebohrer (15°-45° Helix) | Gewindeschneiden in Sacklöchern | Überlegene Späneabfuhr | Die Effizienz der Spanabfuhr wurde um 80 % gesteigert. |

| Spiral Point Tap (Pointe) | Durchgangslochgewindeschneiden | Effizienter Chipauswurf | Die Verarbeitungseffizienz wurde um 50 % verbessert. |

| Rollforming Tap (Gewindewalzen) | Duktile Werkstoffe | Spanfreies Verfahren, Kaltverfestigung | Die Fadenfestigkeit wurde um 30 % erhöht. |

| Spiralnut-Gewindebohrer (Beispiel M6x1) | Allgemeines Blindloch | Werkzeugstandzeit in Stahl | Lebensdauer von 3000 Löchern (im Vergleich zu 1200 bei gerader Flöte) |

Um die Leistung von Gewindebohrern zu optimieren, definieren Sie zunächst den Bohrungstyp (Sackloch/Durchgangsloch) und das Material. Für Sacklöcher wählen Sie einen Spiralnut-Gewindebohrer, für Durchgangslöcher einen Spiralspitzen-Gewindebohrer. Bei duktilen Werkstoffen, die hochfeste Gewinde erfordern, verwenden Sie einen Rollform-Gewindebohrer. Diese anwendungsspezifische Auswahl, die durch die obigen Daten bestätigt wird, ist unerlässlich für optimale Ergebnisse bei hochwertigen CNC-Gewindeschneidarbeiten .

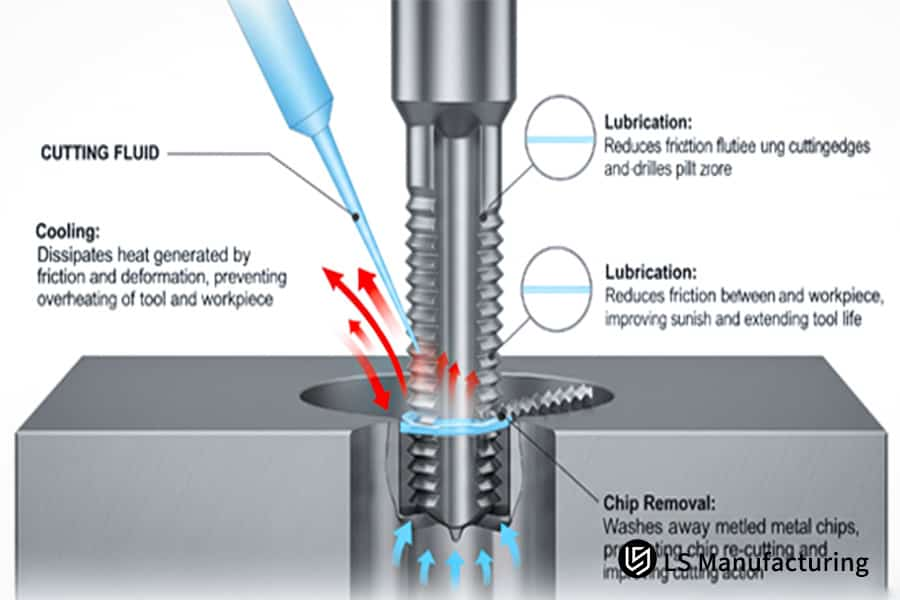

Abbildung 2: Schlüsselrolle des Kühlmittels bei effektiven Gewindeschneidprozessen von LS Manufacturing

Wie lässt sich kostengünstiges Gewindeschneiden erreichen, ohne die Bearbeitungsqualität zu beeinträchtigen?

Das bedeutet, dass wirklich kosteneffizientes Gewindeschneiden weder durch den Einsatz günstigerer Werkzeuge noch durch einen weniger vorhersehbaren Prozess erreicht wird: Statt kostengünstigere Werkzeuge als Lösung für kosteneffizientes Gewindeschneiden zu verwenden, ist ein vorhersehbarer Prozess mit einem stabilen Gewindeschneidvorgang und einem vorhersehbaren Ergebnis erforderlich. Dies erfordert den Beginn des Prozesses zur Eliminierung unkontrollierter Variablen.

Optimierung des Vorschubs zur Reduzierung der Werkzeugspannung

Zu hoher Vorschub führt zu Überlastung, zu geringer Vorschub hingegen zu hoher Reibung und damit zu starker Wärmeentwicklung. Dies wird folgendermaßen erreicht: Durch Voreinstellung des Vorschubs auf 95 % der Gewindesteigung, beispielsweise 1,19 mm Gewindesteigung bei M8x1,25 . Dieser kontrollierte Eingriff verbessert die Leistung des Gewindebohrers und sorgt für gleichmäßig saubere, vollgeformte Gewinde.

Präzise Mindestschmierung implementieren

Eine der größten Schwierigkeiten beim Gewindeschneiden besteht darin, dass das Kühlschmierstoff bei tiefen oder Sacklöchern den Schneidbereich nur schwer erreicht. Dies kann zu einem Thermoschock und zu adhäsivem Verschleiß führen. Das gezielte MQL-System mit der richtigen Schmiermittelmenge im Bereich von 50-100 ml/h reduziert den Reibungswert an der Span-Werkzeug-Schnittstelle durch die Bildung eines durchschnittlichen Mikrofilms. Dies führt zu einer durchschnittlichen Aufbauschneide mit einer zu erwartenden Standzeit des Werkzeugs, was für das kosteneffiziente Gewindeschneiden von großer Bedeutung ist.

Proaktive Überwachung zur Vermeidung unerwarteter Ausfälle

Ein plötzlicher Gewindebohrerbruch kann teure Stillstandszeiten, Materialverschwendung und potenzielle Produktfehler verursachen. Wir integrieren daher Überwachungselemente, die Spindelbelastung und Drehmoment in Echtzeit messen. Anhand eines vordefinierten Vergleichswerts kann frühzeitig auf Werkzeugverschleiß oder Fehlausrichtung hingewiesen werden. So lassen sich ungeplante Stillstandszeiten und Materialausschuss aufgrund von Prozessfehlern vermeiden.

Dieses Dokument bietet eine Designstrategie, die den bisherigen reaktiven Werkzeugwechselprozess der Branche durch eine datenbasierte Prozesssteuerung ersetzen soll. Es enthält verschiedene Ansätze zur Verbesserung der Gewindebohrerleistung und ist damit der Schlüssel zu kosteneffizientem Gewindeschneiden für Unternehmen, die Präzisionsbearbeitungsdienstleistungen anbieten.

Wie lassen sich die Parameter des Gewindeschneidprozesses bei der CNC-Bearbeitung optimieren, um die Effizienz zu steigern?

Ungeeignete Parameter beim CNC -Gewindeschneiden führen entweder zu geringer Bearbeitungsgeschwindigkeit, kurzer Werkzeugstandzeit oder beidem, verbunden mit schlechter Gewindequalität. Die größte Herausforderung besteht dabei oft in der Steuerung der Spindeldrehzahl in Kombination mit der Z-Achsen -Bewegung. Das folgende Verfahren ermöglicht die Kontrolle dieser Faktoren:

Implementierung von starrem Tapping mit synchronisierter Steuerung

Um Abweichungen der Steigung durch flexible Spann-Druck-Halterungen zu vermeiden, verzichten wir bei den starren Gewindeschneidzyklen G84 der Spindel- und Vorschubachse mit elektronischer Synchronisierung auf einen schwimmenden Halter. Dadurch wird sichergestellt, dass die Vorschubgeschwindigkeit der Spindeldrehzahl von 1,25 mm pro Umdrehung entspricht. Dies ist insbesondere beim CNC-Gewindeschneiden wichtig, da es unerlässlich ist, die Gewindegenauigkeit der Güteklasse 6H zu gewährleisten und die Gefahr von Gewindefehlern so gering wie möglich zu halten.

Kalibrierung von Schnittgeschwindigkeit und Vorschub für materialspezifisches Schneiden

Auch wenn es Situationen geben kann, in denen die allgemeine Schnittgeschwindigkeit und der Vorschub zu übermäßiger Wärmeentwicklung und/oder schlechter Spanbildung führen, sind diese Werte experimentell bestätigt. Denn bei der Bearbeitung von 1045-Stahl wird eine Schnittgeschwindigkeit von 25 m/min , was etwa 800 U/min für M10 entspricht, zusammen mit einer Vorschubtoleranz von ± 0,02 mm verwendet. Diese optimale Auswahl der Gewindebohrerparameter sorgt für ein ausgewogenes Verhältnis zwischen Spanbelastung und Wärmeentwicklung, optimiert die Werkzeugstandzeit und ermöglicht eine Reduzierung der Zykluszeit um 40 % .

Nutzung des Peck-Tapping-Verfahrens zur Chipentnahme aus tiefen Bohrlöchern

Bei Bohrungen mit mehr als dem doppelten Durchmesser von Sacklöchern führt der engere Schnitt zu höherem Drehmoment und Bruch. Um dies zu vermeiden, muss ein Programm mit einem Gewindeschneidzyklus ( G84 mit Q-Wert ) eingerichtet werden. Der Bohrer fährt vor und zieht sich dabei jeweils 0,5 mm zurück, um die Späne abzuführen. Dieses proaktive Spanmanagement verhindert Nachschneiden, reduziert die Belastung des Gewindebohrers und ist entscheidend für die Aufrechterhaltung der Gewindebohrerleistung in anspruchsvollen Anwendungen. Dadurch wird die Werkzeugstandzeit auf über 4000 Bohrungen verlängert.

Dieses Dokument bietet einen präzisen, praxisorientierten Rahmen für die Parameteroptimierung, der über Standard-G-Code-Befehle hinausgeht. Es beschreibt detailliert, wie Maschinenfunktionen synchronisiert und datenbasierte Parameter ausgewählt werden, um die zentralen Herausforderungen beim CNC-Gewindeschneiden zu lösen und so sowohl eine überlegene Gewindeschneidleistung als auch eine hohe Betriebseffizienz in der Serienfertigung zu erzielen.

Abbildung 3: Auswahl der richtigen Gewindebohrer für hochpräzise Bearbeitungsvorgänge durch LS Manufacturing

Wie lässt sich durch die Optimierung der geometrischen Parameter des Gewindebohrers ein perfektes Gewindeschneiden erreichen?

Das Gewindeschneiden mit herkömmlichen Werkzeugen führt zu geringer Oberflächengüte , hohen Drehmomenten und kurzer Werkzeugstandzeit. Problematisch ist dabei die Anpassung der Schnittwinkel und der Nutengeometrie an die Materialeigenschaften hinsichtlich Spanbildung, Haftung und Festigkeit. Der Ansatz besteht aus einem Präzisionsverfahren mit folgenden geometrischen Parametern:

- Reduzierung der Schnittkräfte bei duktilen, weichen Werkstoffen: Aluminiumlegierungen vom Typ 6061 sowie andere Werkstoffe neigen zur Bildung von Aufbauschneiden. Daher wird ein geringer Schnittdruck empfohlen. Es empfiehlt sich, Gewindebohrer mit einem Spanwinkel von 12°–15° zu verwenden. Diese Konfiguration trägt zur Schärfung der Schneide bei, wodurch das Material mit weniger Druck effektiv geschnitten wird und dünne, gut handhabbare Späne entstehen. Dieses oben beschriebene Verfahren reduziert das Drehmoment um mehr als 25 % . Zudem wird eine Oberflächengüte mit einem Ra-Wert unter 1,6 µm erreicht. Dies ist ein wichtiges Kriterium für qualitativ hochwertige Präzisionsbearbeitung .

- Erhaltung der Schneidkantenstabilität bei abrasiven, zähen Legierungen: Austenitische Edelstähle neigen zur Kaltverfestigung und sind gleichzeitig abrasiv. Ein hoher Spanwinkel begünstigt Ausbrüche. Unser Verfahren verwendet einen höheren Spanwinkel von 6° bis 8° . Dies ermöglicht die Entwicklung einer härteren Schneidkante, die der hohen Scherfestigkeit und Härte des Materials besser widersteht. Die robustere Schneidkante ist verformungsbeständiger, wodurch die Gewindeformgenauigkeit über die gesamte Werkzeugstandzeit erhalten bleibt und ein plötzlicher Ausfall während der Produktion verhindert wird. Dies ist essenziell für die zuverlässige Leistung von Gewindebohrern .

- Sicherstellung des Spanabtransports bei zähflüssigen, haftenden Werkstoffen: Diese Legierungssysteme zeichnen sich durch hohe Zähigkeit und kontinuierliche Späne aus, die leicht am Werkzeug haften bleiben können. Wir verwenden Gewindebohrer mit einem variablen Spiralwinkel von 35–45° . In unserer Konstruktion führt die Erhöhung des Spiralwinkels zu einem positiven Spanwinkel der Nut, der die Späne aktiv vor dem Werkzeug abführt. Dies verhindert Spanstau und Fressen, die Hauptursachen für das Festfressen von Gewindebohrern in Titan, und löst somit eine grundlegende Herausforderung bei der Auswahl von Gewindebohrern für reaktive Metalle.

In diesem Handbuch haben wir beschrieben, wie bestimmte geometrische Beziehungen direkt mit der Lösung von Problemen bei der Produktherstellung verknüpft wurden . Darüber hinaus wird die Diskussion in diesem Handbuch die Produktempfehlung vorantreiben, indem sie die Vision der Ingenieure darin unterstützt, wie die geometrische Wahl sinnvoll mit zuverlässiger Qualitätsleistung verbunden werden kann. Auf diesem Niveau spezifischen Know-hows zeichnen sich Meisterprofis im Bereich der Präzisionsbearbeitung aus.

Welche gängigen Lösungsansätze gibt es für Qualitätsprobleme bei der Präzisionsgewindebearbeitung?

Probleme beim Präzisionsgewindeschneiden, wie Abweichungen im Flankendurchmesser, Oberflächenbeschaffenheit und Gewindeausrisse, können Passung, Funktion und Montage beeinträchtigen. Diese Probleme entstehen üblicherweise durch das Zusammenspiel von Werkzeug, Parametern und Kühlmittel. Im Folgenden finden Sie eine schrittweise Lösung, die sich auf die Ursache des Problems in jedem Fehlerfall konzentriert.

Korrektur von Flankendurchmesserabweichungen durch Gewindebohrertoleranzkontrolle

Unkontrollierter Flankendurchmesser führt zu ungenauem Schraubensitz oder mangelhafter Abdichtung. Die Lösung: Gewindebohrer mit engeren, anwendungsspezifischen Toleranzen verwenden. Bei einer 6H-Passung gewährleistet die Wahl eines Gewindebohrers mit einer Fertigungstoleranz von ±0,01 mm im Flankendurchmesser, dass das Gewinde innerhalb der vorgegebenen 6H- Grenze bleibt. Diese proaktive CNC-Gewindeschneidstrategie ersetzt die Nachbearbeitungsprüfung durch eine prozessbegleitende Qualitätssicherung und erhöht so die Ausbeute beim ersten Durchgang.

Beseitigung rauer Oberflächen durch optimierte Schnittgeschwindigkeit

Eine Oberflächenrauheit (Ra) von über 3,2 µm führt zu hoher Reibung und kann aufgrund ungeeigneter Schnittgeschwindigkeit zu Ermüdungsrissen, übermäßiger Wärmeentwicklung und Aufbauschneiden führen. Durch die Anpassung der Schnittgeschwindigkeit an das jeweilige Werkstückmaterial lässt sich dieses Problem beheben. Die optimale Schnittgeschwindigkeit bewirkt eine gleichmäßige und glatte Spanbildung, die ein Abscheren des Materials ohne Oberflächenrauheit über 1,6 µm ermöglicht. Dies ist die Grundlage hochwertiger Präzisionsbearbeitung .

Verhinderung von Gewinderissen durch Kühlmittelkonzentrationsmanagement

Ausgefranste Gewinde mit unregelmäßiger Schneidkante entstehen üblicherweise durch Spanverschweißung und unzureichende Schmierung der Schneidkanten. Kühlmittel allein reicht nicht aus; die Konzentration ist entscheidend. Wir verwenden ein kontrolliertes Misch- und Prüfverfahren, um sicherzustellen, dass die Konzentration des Lösungsmittelöls 8–10 % erreicht. Dieses Mischungsverhältnis gewährleistet maximale Schmierung und Kühlung der Schneidkanten, verhindert Materialanhaftungen und schützt so die Gewindeschneidleistung .

Die in diesem Bericht enthaltenen Reparaturvorschläge sind konkrete, korrigierende Lösungen und unterscheiden sich vom allgemeinen Problemlösungsprozess bei Gewinden. Jede Korrektur behebt nicht nur die Prozessänderung in Bezug auf Toleranz, Bearbeitungsparameter oder Fluidsteuerung, wodurch das kostspielige Problem mangelhafter Qualität beseitigt wird, sondern erfüllt auch das erforderliche technische Know-how für Präzisionsbearbeitungsdienstleistungen .

Wie lassen sich die technischen und Serviceleistungen eines Gewindebohrer-Lieferanten bewerten?

Die Abhängigkeit von Preis oder Verfügbarkeit von Gewindebohrern eines Lieferanten kann zu unvorhergesehenen Kosten hinsichtlich Werkzeugstandzeit oder Produktionszeit sowie zu ungenauen Datenpunkten bei der Qualitätsabnahme führen. Die Prüfung eines Lieferanten sollte daher mehr als nur die technischen Spezifikationen eines Gewindebohrers umfassen, sondern auch Faktoren wie die Fähigkeit zur Zusammenarbeit bei der Lösung anwendungsbezogener Probleme berücksichtigen. Zu den zu berücksichtigenden Faktoren gehören:

Beurteilung der Fähigkeit zur kundenspezifischen Entwicklung und Designzusammenarbeit

Die Kapazitäten dieses Lieferanten, der lediglich über Standardwerkzeuge verfügt, reichen nicht aus, um spezielle Material- und Geometrieanforderungen zu erfüllen. Prüfen Sie daher seine Kompetenz hinsichtlich der Lieferung kundenspezifischer Geometrien mit angepassten Spanwinkeln und Nutformen, die für eine bestimmte Legierung erforderlich sind. Diese proaktive Unterstützung ist unerlässlich für die optimale Auswahl von Gewindebohrern in Sonderanwendungen und unterstreicht eine Partnerschaft, die über die reine Lieferung hinausgeht und maßgeschneiderte Lösungen für komplexe Präzisionsbearbeitungsdienstleistungen bietet.

Quantifizierung der Werkzeugstandzeitkonsistenz und der Wertrückgewinnungsoptionen

Eine garantierte Mindestlebensdauer des Werkzeugs, beispielsweise mindestens 3000 Bohrungen für HSS-Gewindebohrer unter gegebenen Bedingungen, sichert die Kosten pro Bohrung für eine fundierte Budgetplanung. Prüfen Sie außerdem, ob der Anbieter über zertifizierte Nachschleifanlagen für seine Werkzeuge verfügt. Ein Lieferant, der seine Gewindebohrer fachgerecht zwei- bis dreimal nachschleifen kann, macht aus einem Verbrauchsmaterial einen wertvollen Rohstoff und trägt so direkt zu einem kosteneffizienten Gewindeschneiden bei, da die Gesamtnutzungsdauer der Anschaffung verlängert wird.

Überprüfung der Reaktionsfähigkeit und Problemlösungskompetenz des technischen Supports

Wird ein Problem mit dem Gewindeschneiden in einer Produktionslinie zu lange hinausgezögert, entstehen sehr hohe Kosten. Prüfen Sie daher, welche Unterstützung der Lieferant leisten kann. Bietet er rund um die Uhr technischen Support durch seine Anwendungstechniker? Kann er innerhalb von 24 Stunden Vor-Ort-Diagnosen durchführen, um Werkzeugverschleiß, Kühlmittelfunktion und Maschinenzustand zu analysieren? Eine solch schnelle und kompetente Unterstützung ist entscheidend, um Ausfallzeiten zu minimieren und die Produktionsplanung sicherzustellen.

Dies verschiebt den Fokus der Lieferantenbewertung von Preisvergleichen und Kostenreduzierungen hin zu einer stärker technisch orientierten Bewertung für kollaboratives Engineering, Lebenszykluswert und Supportleistung. Es bietet eine Methodik zur Identifizierung jener Unternehmen, die eine Engineering-Lösung anstelle eines reinen Zukaufs anbieten. Dies kann letztendlich kosteneffizientes Gewindeschneiden oder die Risikominimierung bei kritischen Präzisionsfräsdienstleistungen ermöglichen.

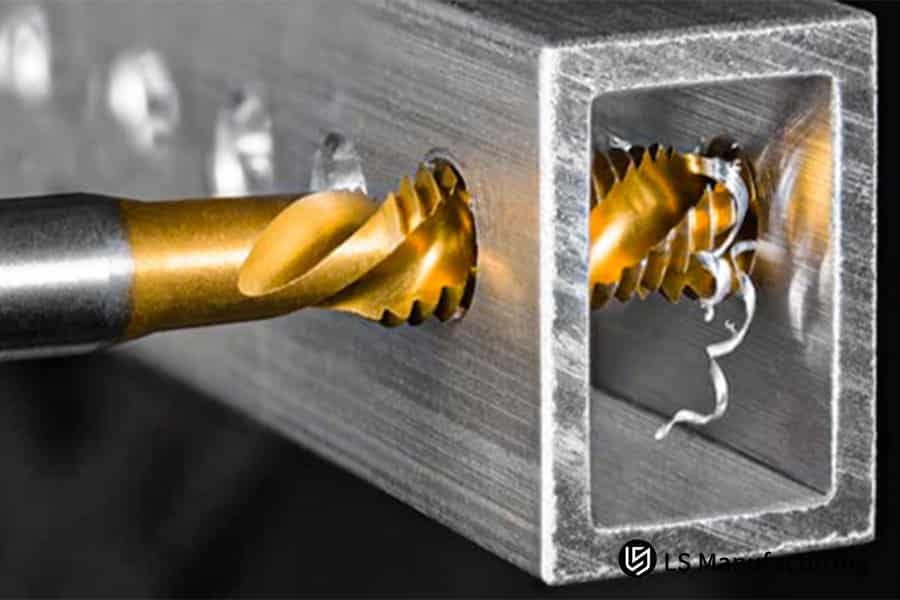

Abbildung 4: Detailansicht eines Goldspiralgewindebohrers zur Herstellung von Innengewinden durch LS Manufacturing

LS Manufacturing: Projekt zur Optimierung der Bearbeitung von Gewindebohrungen in Zylinderköpfen

Die Massenproduktion von Automobilen erfordert einen stabilen Gewindeschneidprozess, um im Wettbewerb um Kosten und Qualität bestehen zu können. Nachfolgend finden Sie eine Anleitung zum Gewindebohren sowie die Lösung von LS Manufacturing für ein Problem bei der Herstellung eines Zylinderkopfes:

Herausforderung für den Kunden

Das Problem beim Kunden betraf eine Einschränkung beim Schleifen von Gewindebohrungen M10x1,25 in Zylinderköpfen aus Grauguss ( Güteklasse G3500 ). Die Gewindebohrer mussten alle 800 Bohrungen gewechselt werden, was zu Unregelmäßigkeiten im Gewinde, ständigen Wechseln und einem Materialverlust von 3 % führte. Hauptgrund dafür war, dass die Gewindebohrer aus herkömmlichem Schnellarbeitsstahl gefertigt waren.

LS Fertigungslösung

Unsere technische Lösung konnte die Hauptursachen für den Verschleiß und die unzureichende Späneabfuhr beheben. In unserem Vorschlag wurde die maximale Verschleißfestigkeit durch einen pulvermetallurgisch hergestellten HSS-Gewindebohrer mit TiN-Beschichtung erreicht. Die Schnittparameter wurden für eine Schnittgeschwindigkeit von 12 m/min und einen Vorschub von 1,19 mm/U optimiert. Zusätzlich wurde eine Werkzeugdurchführung mit einem Druck von 1,2 MPa eingesetzt, um die Schneidkante zu kühlen und die Späne abzutransportieren. Dadurch konnten ununterbrochene Bearbeitungszyklen durchgeführt werden.

Ergebnisse und Wert

Dadurch erhöhte sich die durchschnittliche Standzeit der Bohrung um 3.500 Einheiten , was einer Steigerung von 337 % entspricht. Die Werkzeugwechsel reduzierten sich um 75 % , während die Gewindequalität auf 6H verbessert wurde, wodurch die Ausschussquote von 3 % vollständig eliminiert wurde. Zusätzlich ergaben sich jährliche Einsparungen von 120.000 Yen bei den Werkzeugkosten, und die Kundenzufriedenheit lag bei 100 % .

Dieser spezielle Fall verdeutlicht daher unsere Sichtweise darauf, wie Werkzeuge nicht nur aus der Perspektive eines Rohstoffes, sondern insbesondere aus der Perspektive eines vollständig entwickelten Systems betrachtet werden können und wie dieser Ansatz dazu beitragen kann, anspruchsvolle Fertigungsprobleme zu lösen, wie beispielsweise die Art und Weise, wie LS Manufacturing ihr technisches Fachwissen und ihren Fokus auf Partnerschaften nutzt, um effektiv Gewinde für ihre Kunden zu schneiden.

Sie möchten die Leistung und Kosteneffizienz beim Gewindeschneiden verbessern? Entdecken Sie den ultimativen Leitfaden für Präzisionsgewindebohrer und optimieren Sie Ihre CNC-Fräsarbeiten .

Analyse zukünftiger Trends und Innovationen in der Gewindebearbeitungstechnologie

Die Zukunft der Gewindeproduktionstechnologie liegt darin, die Grenzen traditioneller Variablen und Wartungsmethoden durch adaptive, vorausschauende und hocheffiziente Technologien zu erweitern. Kurz gesagt, die größte Herausforderung dieser Technologie besteht darin, unvorhergesehene Ausfallzeiten und/oder Qualitätsschwankungen zu vermeiden, indem die Gewindetechnologie in folgenden Innovationsbereichen intelligent und selbstoptimierend gestaltet wird:

Implementierung von Predictive Analytics für proaktives Werkzeugmanagement

Unvorhersehbare Werkzeugbrüche beeinträchtigen die Produktionskontinuität. Wir setzen Sensoren zur Echtzeitmessung von Drehmomenten und Vibrationen während des CNC-Gewindeschneidens ein. Auf dieser Grundlage wurde die Werkzeugstandzeitprognose mit einer Genauigkeit von über 90 % in das Modell integriert. Der Algorithmus wurde anhand von Bruchmustern trainiert.

Entwicklung hochentwickelter Beschichtungen für extreme Anwendungslebensdauer

Standardbeschichtungen versagen bei anspruchsvollen Werkstoffen wie Hochtemperaturlegierungen vorzeitig. Unsere Innovation basiert auf nanostrukturierten Mehrschichtbeschichtungen, beispielsweise TiAlN mit integrierten Festschmierstoffen wie MoS₂ . Diese Struktur bietet eine harte, thermisch stabile Außenschicht, während der Schmierstoff die Reibung an der Span-Werkzeug-Kontaktfläche reduziert. Das Ergebnis ist eine nachweisliche Steigerung der Werkzeugstandzeit um über 30 % bei abrasiven und adhäsiven Werkstoffen, was die Leistung von Gewindebohrern deutlich verbessert.

Einsatz von Mikroschmierung für Präzision und Nachhaltigkeit

Die Nassschmierung ist beim Gewindeschneiden tiefer Bohrungen weniger effektiv und führt zu Materialverlust. Dieser Nachteil lässt sich durch Minimalmengenschmierung mittels Aerosolisierung beheben. Die geringe Menge des Schmierstoffs (50–100 ml/h) kann präzise zerstäubt werden, sodass die Schneidkante ausreichend geschmiert wird. Dies reduziert Thermoschock und Reibung drastisch und ermöglicht höhere Schnittgeschwindigkeiten und Vorschübe bei gleichzeitig verbesserter Spanabfuhr und Oberflächengüte, was für die Präzisionsbearbeitung entscheidend ist.

Entwicklung adaptiver Regelungssysteme für Prozessstabilität

Unregelmäßigkeiten im Härtegrad des Materials deuten auf entsprechende Unregelmäßigkeiten in der Gewindequalität hin. Mit Blick auf die Zukunft zeichnet sich das Konzept adaptiver Vorschubregelungssysteme ab. Diese nutzen das Prinzip der Echtzeitmessung der Spindelbelastung, um die Vorschubgeschwindigkeit an das mögliche Vorhandensein von Härtestellen und Lunker im Material anzupassen.

Diese Analyse skizziert einen konkreten Fahrplan vom reaktiven zum prädiktiven und adaptiven Gewindeschneiden. Sie beschreibt detailliert, wie die Integration von Datenanalyse, Materialwissenschaft und Regelungstechnik die drängenden Herausforderungen von Ausfallzeiten, Werkzeugkosten und Qualitätssicherung direkt löst. Dieser zukunftsorientierte, lösungsorientierte Ansatz definiert die nächste Generation hochzuverlässiger CNC-Gewindeschneid- und Präzisionsbearbeitungsdienstleistungen .

Häufig gestellte Fragen

1. Wie wählt man den geeigneten Gewindebohrer für verschiedene Materialien aus?

Je nach Härte und Festigkeit kann das Material beliebiger Art sein. Beispiele hierfür sind Gewindebohrer aus Kobalt-Schnellarbeitsstahl zum Schneiden von Edelstahl, Spiralbohrer zum Schneiden von Aluminiumlegierungen und oxidierte Gewindebohrer zum Schneiden verschiedener Gusseisensorten.

2. Woran erkennen Sie, dass ein Wasserhahn ausgetauscht werden muss?

Das heißt, wenn das Drehmoment um 15 % erhöht wurde, sich die Oberflächenrauheit des Gewindebereichs verschlechterte oder die Abmessungen außerhalb der Toleranz lagen, musste sofort ein neuer Gewindebohrer eingesetzt werden, da sonst in großem Umfang fehlerhafte Produkte hergestellt würden.

3. Sollte beim CNC-Gewindeschneiden ein starres oder ein flexibles Gewindeschneidwerkzeug verwendet werden?

Für präzise Gewinde empfiehlt sich das Gewindeschneiden mit starren Gewinden, während das Gewindeschneiden mit flexiblen Gewinden am besten bei tiefen Bohrungen oder schwierigen Werkstoffen angewendet wird. Dies hängt von der Präzision der Maschinen ab.

4. Wie lässt sich die Lebensdauer von Wasserhähnen effektiv verlängern?

Die Optimierung der Schnittfaktoren, die Verwendung der richtigen Beschichtung für den Gewindebohrer sowie Kühlung und Schmierung sind entscheidend. Regelmäßige Verschleißprüfungen des Gewindebohrers sind erforderlich.

5. Wie stellt man die Schnittgeschwindigkeit bei der Bearbeitung unterschiedlicher Materialien ein?

Stahl: 20–30 m/min , Edelstahl: 10–20 m/min , Aluminiumlegierung: 30–50 m/min . Die genauen Geschwindigkeiten sollten durch Probeschnitte ermittelt werden.

6. Was sind die häufigsten Ursachen für das Brechen von Wasserhähnen und wie kann man dem vorbeugen?

Dazu gehören mangelhafte Rundlaufgenauigkeit, unzureichende Späneabfuhr und ungeeignete Prozessparameter. Die Korrekturmaßnahmen umfassen die Nachbearbeitung der Vorrichtung, die Prozessoptimierung und die Prozessüberwachung.

7. Wie lässt sich beurteilen, ob die Qualität der Gewindebearbeitung den Anforderungen entspricht?

Überprüfen Sie mithilfe der Gewindelehren die Oberflächenbeschaffenheit, messen Sie diese mit dem Rauheitsmessgerät und führen Sie eine 100%ige Prüfung der kritischen Abmessungen durch.

8. Welchen Einfluss hat die Beschichtung von Gewindebohrern auf die Bearbeitungsleistung?

Eine geeignete Schicht kann die Lebensdauer um das 2- bis 3-Fache verlängern. TiN ist vielseitig einsetzbar, TiCN weist Verschleißfestigkeit auf, während AlCrN hochtemperaturbeständig ist.

Zusammenfassung

Mithilfe wissenschaftlicher Erkenntnisse bei der Auswahl der Gewindebohrer und der Optimierung des Prozesses wird es möglich sein, die Effizienz und Qualität bei der Gewindebearbeitung zu steigern sowie die Produktionskosten zu optimieren.

Für Dienstleistungen im Bereich der Gewindebearbeitung oder auch eine kostenlose Analyse der genannten Produkte wenden Sie sich bitte an die technischen Experten von LS Manufacturing . Gerne ermitteln wir die Leistungsfähigkeit Ihres aktuellen Gewindebohrers und erstellen Ihnen einen kostenlosen Bericht mit Verbesserungsvorschlägen hinsichtlich Effizienz, Qualität und Kosten.

Bereit, Ihre Gewindeschneidprozesse zu optimieren? Entdecken Sie den ultimativen Leitfaden für Präzisionsbearbeitungsdienstleistungen für maximale Leistung und Kosteneinsparungen.

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .