Ein Problem bei der CNC-Bearbeitung von Werkstoffen ist, dass konventionelle Materialien, selbst wenn sie nicht optimale Ergebnisse liefern, gut zu verarbeiten sind. Bei modernen Werkstoffen hingegen bestehen Zweifel an der Bearbeitbarkeit, und die Preise steigen rasant, begleitet von längeren Lieferzeiten. Für Fachleute wie Ingenieure oder Einkäufer ist es daher schwierig, die richtigen Kompromisse zwischen Leistung, Preis und Lieferzeit zu finden. Um den besten Werkstoff auszuwählen, sind fundierte Kenntnisse seiner Eigenschaften unerlässlich.

Der Grund hierfür liegt im Materialwissen des Lieferanten. Im Folgenden werden einige der in diesem Leitfaden bewerteten Materialien aufgeführt, um die Auswahl der Spezifikationen und die Kosteneffizienz von LS Manufacturing zu begründen. Es gibt fünf Hauptmaterialarten, die sich mit CNC-Bearbeitung bearbeiten lassen.

Kurzübersicht: Wichtige CNC-Bearbeitungsmaterialien

| Material | Hauptmerkmale | Gängige Anwendungen | Anmerkung zur Bearbeitbarkeit |

| Edelstahl | Korrosionsbeständig, robust, langlebig. | Medizinprodukte, Lebensmittel, Schiffsteile. | Je nach Schwierigkeitsgrad unterschiedlich; Hitzeregulierung. |

| Titan | Mechanische Festigkeit, Lichtbeständigkeit und Biokompatibilität. | Flugzeug, Implantate. | Anspruchsvoll; erfordert Fachkenntnisse. |

| Bronze | Verschleißfest, gute Lagereigenschaften. | Lager, Buchsen und Ventile. | Gut; vermeiden Sie einen sich verdichtenden Rand. |

| Acryl | Transparent, gute Optik, spröde. | Bildschirme, Linsen. | Gut; Risse/Kratzer vermeiden. |

| Keramik | Hart, spröde, hitze- und korrosionsbeständig. | Elektronik, Medizinprodukte, Hochtemperaturbauteile. | Schwierig; spezielle Methoden erforderlich. |

Jedes Material besitzt seine spezifischen Eigenschaften und birgt gewisse Herausforderungen. Die Bereitschaft, mit diesem Material zu arbeiten, ist das eine, doch ebenso wichtig sind die fachliche Kompetenz und das Know-how. Als Ihr Ansprechpartner bei LS Manufacturing verfügt unser Team über umfassendes Fachwissen in allen Aspekten der Materialbearbeitung sowie in der korrekten Anwendung der Verfahren. So stellen wir sicher, dass Ihr Projekt höchste Qualität erreicht und sich durch Präzision, Leistungsfähigkeit und Wirtschaftlichkeit auszeichnet .

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS Manufacturing-Experten

Seit über fünfzehn Jahren arbeitet unser Unternehmen an der Bearbeitung von harten Werkstoffen mit komplexen Geometrien, die eng tolerierte Spezifikationen erfordern. Dabei verfügen wir nicht nur über umfassendes Materialwissen, sondern auch über fundierte Kenntnisse in Bearbeitungstechniken. Diese ermöglichen präzise Beratung und optimale Wirtschaftlichkeit und basieren auf unserer langjährigen Erfahrung in den Branchen Luft- und Raumfahrt, Medizin und Automobil.

Wir kennen die Verformungsbeständigkeit gemäß den Normen für Aluminiumwerkstoffe, wie sie in den Standards der Aluminium Association (AAC) erläutert wird. Um jedoch die Qualität unserer Produkte sicherzustellen, halten wir uns an die etablierten Qualitätsstandards. Diese Standards für Oberflächenbeschaffenheit entsprechen den Normen der National Association for Surface Finishing (NASF).

Unsere Materialwahl basiert auf dem Verständnis, dass sie ein funktionaler Prozess ist. Dies zeigt sich beispielsweise in den Unterschieden zwischen Strahltriebwerken und bioimplantierbaren Geräten. Der Unterschied liegt in der Ausrichtung unseres Prozesses an den Qualitätsstandards der National Association for Surface Finishing (NASF). Wir verstehen, dass dies für unsere Kunden und auch für unser Unternehmen gleichermaßen gilt.

Abbildung 1: Gefräste Acrylteile, sowohl transparent als auch opak, hergestellt von LS Manufacturing

Wie lässt sich der Wert von CNC-Bearbeitungsprojekten durch Materialauswahl und Prozessoptimierung maximieren?

Für ein erfolgreiches CNC-Projekt benötigen Sie die richtige Kombination aus Materialien, Prozess und Lieferanten für professionelle CNC-Bearbeitung . Viele Betriebe befolgen lediglich die Vorgaben der Zeichnung und ignorieren dabei versteckte Probleme. LS Manufacturing hingegen setzt auf Materialkenntnisse und fortschrittliche Fertigungskompetenz und bietet Ihnen partnerschaftliche Zusammenarbeit für die Optimierung kundenspezifischer Teile – weit über die reine Materialbearbeitung hinaus.

Strategische Materialauswahl jenseits von Datenblättern

Es hat absolut nichts mit einem Datenblatt zu tun. Es geht um den Vergleich verschiedener Eigenschaften wie Festigkeit, Gewicht und Widerstandsfähigkeit. Wir unterstützen Sie in dieser wichtigen Auswahlphase. Wir helfen Ihnen, das richtige Material mit den gewünschten Eigenschaften zu finden, ohne dabei zu hohe Kosten zu verursachen. Dies ist die Grundlage für eine wertmaximierende Zusammenarbeit mit Ihren Lieferanten .

Konstruierte Prozesse, keine Standardparameter

Hochleistungs-CNC-Bearbeitungsmaterialien können mit Standardparametern niemals ein zufriedenstellendes Endergebnis liefern. Wir nutzen unsere hauseigene Datenbank, die wir nach Tausenden erfolgreicher Projekte aufgebaut haben. Dadurch können wir unseren Bearbeitungsprozess materialspezifisch anpassen. So garantieren wir, dass die Bearbeitungsparameter in Kombination mit dem materialabhängigen Kühlprozess perfekte Ergebnisse hinsichtlich Oberflächengüte, Abmessungen und Festigkeit des bearbeiteten Produkts erzielen – genau das zeichnet unsere CNC-Bearbeitungsdienstleistungen aus.

Proaktives Design für die Fertigung (DFM)

Echter Mehrwert entsteht oft schon vor dem ersten Schnitt. Unsere Ingenieure analysieren Ihr Design proaktiv auf potenzielle Fertigungsprobleme. Wir liefern Ihnen umsetzbares DFM-Feedback, um die Geometrie zu vereinfachen, die Steifigkeit zu verbessern oder Optimierungen vorzuschlagen, die Bearbeitungszeit und -kosten deutlich reduzieren und gleichzeitig die Teilequalität steigern – ein zentraler Aspekt der Optimierung kundenspezifischer Teile .

Vorhersagbare Ergebnisse durch Prozesssteuerung

Auch der Wert kann durch Vorhersagbarkeit beeinflusst werden. Denn einige der vom Unternehmen kontrollierbaren Variablen sind Werkzeugverschleiß, Temperatur und Vorrichtungen. Diese strenge Prozesskontrolle minimiert Ausschuss, verhindert Verzögerungen und gewährleistet die für Montage und Leistung erforderliche Konsistenz, wodurch der Wert des Lieferanten maximiert wird.

Um den CNC-Bearbeitungsprozess optimal zu gestalten, benötigen Sie neben Ihren eigenen Fähigkeiten einen Partner, der über die reine Zeichnung hinausblickt. Dies gewährleistet die nahtlose Integration von Material, Prozess und Zusammenarbeit. Sie brauchen einen Partner wie LS Manufacturing – einen Partner, der Ihnen mehr bietet als Ihre eigene Werkstatt.

Warum gibt es so große Unterschiede bei den Bearbeitungskosten für die CNC-Bearbeitung von Edelstahl? Was sind die wichtigsten Prozessfaktoren?

Tatsächlich gibt es bei der CNC-Bearbeitung von Edelstahl eine recht große Preisspanne, die sich im Wesentlichen auf die unterschiedliche Bearbeitbarkeit der verschiedenen Edelstahlsorten zurückführen lässt. Dies beginnt mit der Auswahl geeigneter Materialien und führt letztendlich zu einer kosteneffizienten Bearbeitung, indem die Anforderungen an die Bearbeitbarkeit erfüllt werden. Der Lieferant geeigneter Materialien muss kompetent sein, um eine Lösung für diese Eigenschaften zu bieten und so sein Kosten-Nutzen-Verhältnis zu gewährleisten.

| Materialklasse | Wichtige Bearbeitungsmerkmale | Primäre Herausforderung | Kostentreiber |

| 304 / 316 | Die Bearbeitbarkeit ist ausgezeichnet, das Gerät kann unter Umständen stark beansprucht werden. | Hitze und aufgebaute Kante. | Geringere Drehzahlen, spezifische Werkzeuggeometrie. |

| 17-4PH | Robust, wärmebehandelbar. | Extremer Werkzeugverschleiß. | Spezialwerkzeuge, Nachbearbeitung. |

| 15-5PH | Hohe Festigkeit, hohe Zähigkeit. | Ähnlich wie 17-4PH. | Hartmetallwerkzeuge, kontrollierte Parameter. |

Letztendlich spiegelt ein präzises Angebot von LS Manufacturing für die Bearbeitung Ihres Projekts diese technischen Feinheiten wider. Als erfahrenerLieferant korrosionsbeständiger Teile behandeln wir nicht alle unsere Kunden gleich. Denn wir haben unsere Parameter intern so ausgelegt, dass sie die Anforderungen an die Kaltverfestigung erfüllen. Dabei nutzen wir die optimalen Schnittpfaddaten, um Ihnen durch optimale Bearbeitung die besten Bearbeitungskosten pro Teil zu einem vergleichsweise günstigeren Preis zu bieten.

Wie lassen sich thermische Spannungen und Werkzeugverschleiß bei der CNC-Bearbeitung von Titan effektiv kontrollieren?

Das Problem bei der CNC-Bearbeitung von Titan liegt in der geringen Wärmeleitfähigkeit. Dies beweist, dass das Material eine Schwäche aufweist, die zu einer Erwärmung während des Bearbeitungsprozesses führt. In den meisten Fällen beschleunigt die CNC-Bearbeitung von Titan den Verschleiß des verwendeten Werkzeugs.

| Herausforderung | Primäre Folge | Wichtigste Minderungsstrategie |

| Niedrige Wärmeleitfähigkeit | Wärmeentwicklung im Werkzeug/Teil. | Hochdruckkühlung, optimierte Chipabfuhr. |

| Chemische Reaktivität | Die Werkstoffe verschweißen mit dem Schneidwerkzeug. | Spezialbeschichtungen für Schneidwerkzeuge, Schnittgeschwindigkeit/Vorschub. |

| Hohe Festigkeit bei Temperatur | Hohe Kräfte. | Steife Konstruktionen, geringer radialer Eingriff. |

Bei der Bearbeitung von Titanlegierungen für die Luft- und Raumfahrtindustrie sind Kompromisse hinsichtlich der oben genannten Faktoren ausgeschlossen. Als Hersteller hochpräziser Teile setzt unser Unternehmen für alle Bearbeitungsschritte ein 5-Achs- Bearbeitungssystem ein. So gewährleisten wir maximale Präzision durch einen speziell auf unsere Datenbank abgestimmten Satz von Bearbeitungsparametern. Dank der Zusammenarbeit mit einem erfahrenen Lieferanten für die CNC-Bearbeitung von Titanlegierungen können wir selbst schwierig zu bearbeitende Werkstoffe zuverlässig verarbeiten.

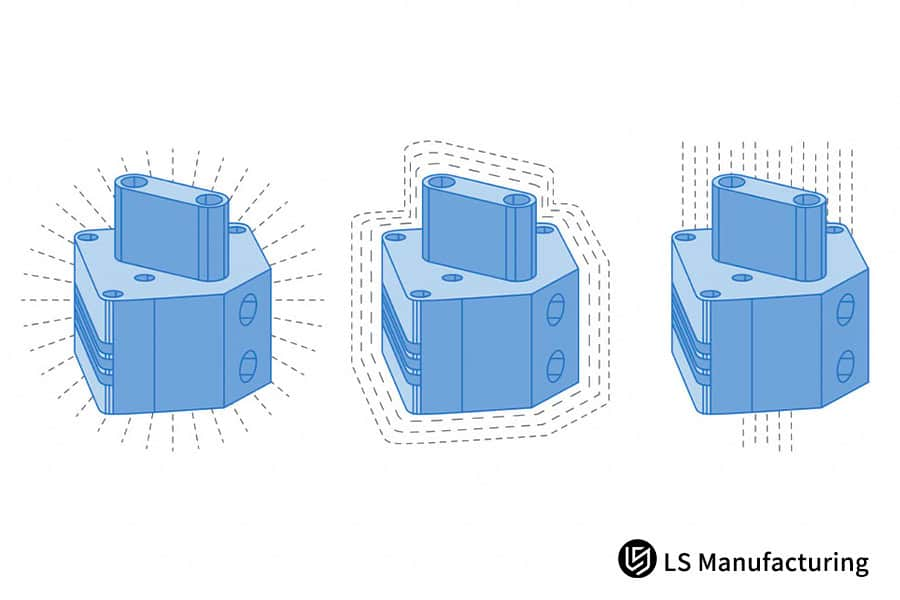

Abbildung 2: Mehrere Ansichten von präzisionsgefertigten CNC-Bauteilen von LS Manufacturing

Wie lässt sich Verschleißfestigkeit und Wirtschaftlichkeit bei der kundenspezifischen Fertigung von CNC-gefrästen Bronzelagern und -buchsen in Einklang bringen?

Die CNC-Bearbeitung von Bronze für Lager und Buchsen hat sich als optimale Kombination aus Selbstschmierung, Korrosionsbeständigkeit und Langlebigkeit erwiesen. Die größte Herausforderung für Zulieferer verschleißfester Teile bei der Bearbeitung dieses Materials besteht jedoch darin, die natürlichen Materialeigenschaften zu erhalten und den Prozess kosteneffizient zu gestalten. Dies schließt verschiedene Aspekte wie Materialablagerungen ein.

Optimierte Werkzeugstrategie zur Vermeidung von Fressen

Eines der häufigsten Probleme bei der CNC-Bearbeitung von Bronze ist das Fressen. Darunter versteht man das Anhaften von Material am Bearbeitungswerkzeug. Diesem Effekt begegnen wir mit optimierten Werkzeugen und anderen hochentwickelten Werkzeugen, die speziell für Nichteisenmetalle entwickelt wurden. Dadurch werden Reibung und Adhäsion minimiert, was einen sauberen Schnitt, eine exzellente Oberflächengüte und eine längere Werkzeugstandzeit gewährleistet und somit direkt zur Kostenkontrolle beiträgt.

Spezielle Kühlung für Dimensionsstabilität

Die Kühlung der Bronzeteile spielt eine entscheidende Rolle für die Genauigkeit der kundenspezifischen Bronzelager . Wird die Bronze während der Bearbeitung zu stark erhitzt, dehnt sie sich beim Abkühlen aus, was zu Ungenauigkeiten an den gefertigten Teilen führt. Die präzise Bronzebearbeitung erfordert daher hocheffektive Kühlmethoden , die die Teile in der Bearbeitungszone schnell abkühlen. Dies gewährleistet exakte Bohrungsmaße der kundenspezifischen Bronzelager.

Verfahrenstechnik für hohe Produktionsmengen

Für die Fertigung großer Stückzahlen erfordert die Herstellung hochwertiger Teile zu wettbewerbsfähigen Preisen im Bereich der Massenbearbeitung eine spezielle Prozessentwicklung. Wir bei MAKINO entwickeln spezialisierte Spannvorrichtungen mit hocheffizienten, optimalen Werkzeugwegen . Unser einzigartiges Fertigungsverfahren in Kombination mit optimaler Materialbeschaffung ermöglicht Ihnen die von Ihnen geforderten Skaleneffekte bei gleichzeitig hoher Abriebfestigkeit .

Legierungsspezifische Bearbeitungsprotokolle

Bronze ist nicht gleich Bronze. Wir passen unseren gesamten Prozess – von Schnittgeschwindigkeit und Vorschub bis hin zur Werkzeugauswahl – an die jeweilige Legierung an, sei es Phosphorbronze, Aluminiumbronze oder Siliziumbronze . Diese materialspezifische Expertise gewährleistet, dass die einzigartigen metallurgischen Eigenschaften jeder Legierung erhalten bleiben. Das Ergebnis ist ein Bauteil, das optimale Leistung, Langlebigkeit und Wert als zuverlässiges , verschleißfestes Teil bietet.

Die erfolgreiche Fertigung von Hochleistungskomponenten aus Bronze ist eine hochkomplexe Angelegenheit. Sie erfordert fundierte Materialkenntnisse zur Erhaltung der Verschleißfestigkeit sowie hochentwickelte Bearbeitungstechnologie für Präzision und Wirtschaftlichkeit. Wir verstehen uns als Partner mit Mehrwert und sind darauf spezialisiert, Rohbronze für die CNC-Bearbeitung zu verarbeiten und daraus funktionale Lager und Buchsen von höchster Qualität zu optimalen Kosten herzustellen.

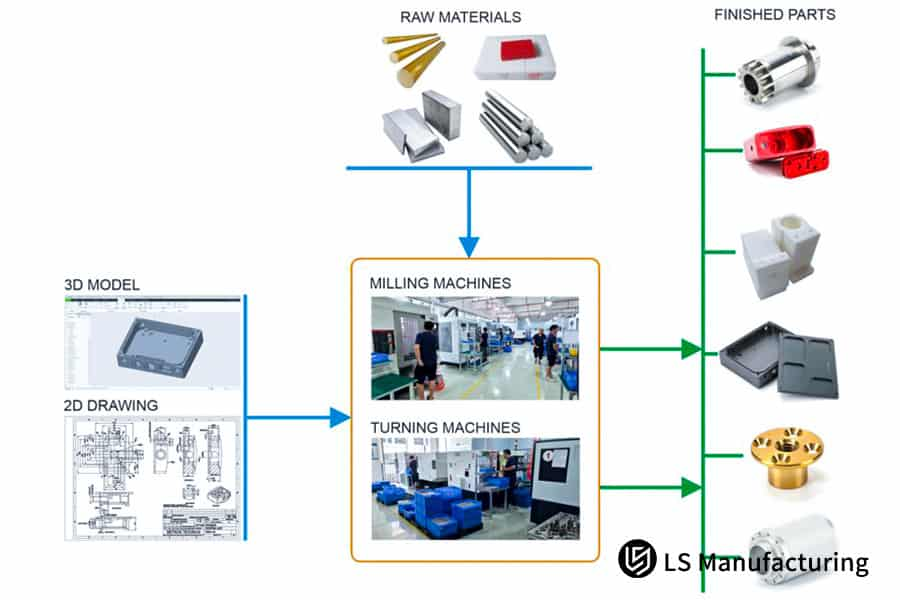

Abbildung 3: Der CNC-Bearbeitungsprozess für verschiedene Metalle und Polymere durch LS Manufacturing

Was ist das Geheimnis für eine optisch einwandfreie Reinheit bei transparenten Acrylbauteilen (Acryl-CNC-Bearbeitung)?

Die Herausforderung bei der CNC-Bearbeitung von transparentem Acrylglas ist einzigartig. Das Material ist nicht nur spröde, sondern auch weich und daher anfällig für Kratzer, Mikrorisse und Trübungen . Diese Eigenschaften würden die für das Endprodukt erforderliche optische Klarheit zunichtemachen. Die Verarbeitung eines Rohmaterials zu einem brandneuen, kristallklaren Bauteil erfordert weit mehr als herkömmliche Bearbeitungsmethoden. Vielmehr bedarf es eines systematischen, ganzheitlichen Prozesses, bei dem Spannungsreduzierung und die Vermeidung von Oberflächenbeschädigungen oberste Priorität haben.

- Chirurgische Instrumente für einen makellosen Schnitt: Standardwerkzeuge und Bohrer würden Acryl beschädigen und zum Schmelzen führen. Bei unserem Verfahren verwenden wir daher einschneidige Bohrer mit scharfen, hochglanzpolierten Schneiden. So erzielen wir einen makellosen Schnitt ohne großen Druck, um Absplitterungen, Schmelzen oder Materialansammlungen an den Kanten und damit Beschädigungen der Acryloberfläche zu vermeiden. Ein makelloser Schnitt ist die Grundlage für eine optisch hochwertige Oberflächenveredelung .

- Präzise Parameter zur Vermeidung von Spannungen: Falsche Drehzahl, Vorschubgeschwindigkeit und Schnittführung erzeugen Hitze und Spannungen. Dies sind die Hauptursachen für innere Risse und Haarrisse. Der Schlüssel zu unserem Verfahren liegt in zwei wesentlichen Punkten: sehr hohe Spindeldrehzahl und kontrollierte Vorschubgeschwindigkeiten. Dadurch werden scharfe Schnitte erzielt, die das Material effektiv abtragen, ohne Reibungswärme zu erzeugen, die die Molekularstruktur schädigen kann.

- Werkstückspannung und -handhabung: Selbst ein perfekter Bearbeitungsprozess kann durch unsachgemäße Handhabung beeinträchtigt werden. Wir verwenden speziell angefertigte, kratzfreie Vakuumspannvorrichtungen und weiche Spannbacken, die das Werkstück sicher fixieren, ohne die empfindlichen Oberflächen zu beschädigen. Während des gesamten Arbeitsablaufs, von der Bearbeitung bis zur Qualitätskontrolle, werden die Teile mit sauberen Handschuhen gehandhabt und geschützt, um sicherzustellen, dass die makellose Oberfläche direkt aus der Maschine beim Kunden ankommt – ein Standard für einen echten Hersteller von kundenspezifischen Kunststoffteilen .

- Integrierte Nachbearbeitung für Perfektion: Die reine Bearbeitung reicht nicht aus. Um optische Perfektion zu erreichen, ist eine kontrollierte Nachbearbeitung, wie beispielsweise Polieren oder Flammpolieren, unerlässlich. Durch die präzise Oberflächenveredelung und das Entfernen von Mikrospuren wird ein optisch makelloses Finish erzielt. Die integrierte Expertise in Präzisionsbearbeitung und Oberflächenveredelung zeichnet die CNC-Bearbeitung von Acryl für optische Anwendungen aus.

Kurz gesagt, ist für die Erzielung von optischer Klarheit in Laborqualität bei maschinell bearbeitetem Acrylglas höchste Präzision in jedem Detail unerlässlich. Spezialwerkzeuge, exakte Maschinenspezifikationen, sorgfältige Handhabung und Endbearbeitung erfordern ein präzises Zusammenspiel. Das Ergebnis ist eine akribische Detailgenauigkeit, die sicherstellt, dass jedes von uns als spezialisierter Hersteller von kundenspezifischen Kunststoffteilen gelieferte transparente Teil höchsten optischen Ansprüchen genügt und somit ein funktionales Bauteil optisch nicht zu vernachlässigen ist.

Kann die Präzisionsbearbeitung von keramischen CNC-Teilen gleichzeitig eine hohe Ausbeute und einen angemessenen Preis gewährleisten?

Die CNC-Bearbeitung von Keramik gilt allgemein als ein sehr problematischer Prozess, der Präzision im Mikrometerbereich bei einem extrem harten und spröden Werkstoff erfordert. Dadurch wird Keramik zu einem äußerst zähen und harten Material, das beim Zerspanen leicht zu Absplitterungen und Rissen neigt. Für einen Hersteller von CNC-Bearbeitungsmaterialien aus Spezialwerkstoffen stellt sich daher die Frage, ob die Bearbeitung solch komplexer Bauteile in der Serienproduktion überhaupt möglich ist.

- Hybride Prozessintegration für optimale Ergebnisse: Aufgrund der Sprödigkeit von Keramik ist es nicht ratsam, sich ausschließlich auf ein solches Verfahren zu verlassen. Daher kombiniert die Strategie der Prozessintegration für optimale Ergebnisse präzise Keramikbearbeitung mit Diamantschleifen für die Vorbearbeitung, während Laserbearbeitung für komplexe Kavitäten oder spannungsfreie Schnitte eingesetzt werden sollte. Dadurch wird die mechanische Belastung des Materials reduziert, sodass auch komplexere Geometrien mit anfänglich höherer Ausfallrate bearbeitet werden können.

- Vorausschauende Prozessgestaltung zur Fehlervermeidung: Der Erfolg in der Keramikbearbeitung ist bereits vor dem Anlaufen der Spindel vorbestimmt. Umfangreiche Simulationsarbeiten fließen in die präzise Ermittlung und Kompensation der Spannungsbereiche in unserem Fertigungsprozess. Wir haben maßgeschneiderte Vorrichtungen entwickelt, die die Spannkraft gleichmäßig verteilen, sowie optimierte Werkzeugwege mit minimaler Radialkraft im Materialkontakt. Diese proaktive Designphilosophie ist der Kern unserer Rolle als Lieferant mit hoher Ausbeute .

- Fortschrittliche Technologie für die Maßhaltigkeitskontrolle: Selbst bei Keramik, wo Toleranzen innerhalb von ±0,01 mm eingehalten werden müssen, ist eine sehr hohe Prozessstabilität unerlässlich. Wir setzen modernste CNC-Schleifmaschinen mit Hochfrequenzspindeln und Temperaturkompensation ein, um einen präzisen Materialabtrag mit hoher geometrischer Genauigkeit zu gewährleisten – Charge für Charge. Dies ist eine Grundvoraussetzung für hochwertige Bauteile in der Halbleiter- und Medizintechnik.

- Kostenmanagement durch Prozesseffizienz: Für eine optimale Preisgestaltung ist maximale Effizienz unerlässlich – ohne Kompromisse. Unser Know-how ermöglicht die Optimierung der gesamten Prozesskette, vom Verschachteln der Bauteile auf dem Substrat bis hin zur Reduzierung unnötiger Handhabungsschritte. So wird unsere keramische CNC-Bearbeitung zur Realität – statt zu einer kostenintensiven Prototypenfertigung – und ermöglicht kosteneffiziente Lösungen für Hightech-Anwendungen.

Die CNC-Bearbeitung von Keramik in großen Stückzahlen kann sowohl ertragreich als auch kostengünstig und damit wettbewerbsfähig sein. Es handelt sich dabei jedoch nicht um ein Entweder-oder, sondern um eine Frage optimierter Expertise und Technologie. Durch die Integration fortschrittlicher Hybridverfahren in unsere Engineering-Kompetenzen und optimierte Arbeitsabläufe können wir selbst aus einem der schwierigsten Werkstoffe der Welt zuverlässige Präzisionsteile fertigen. So erfüllen wir die in der Industrie häufig geforderten Produktions- und Preisstrukturen.

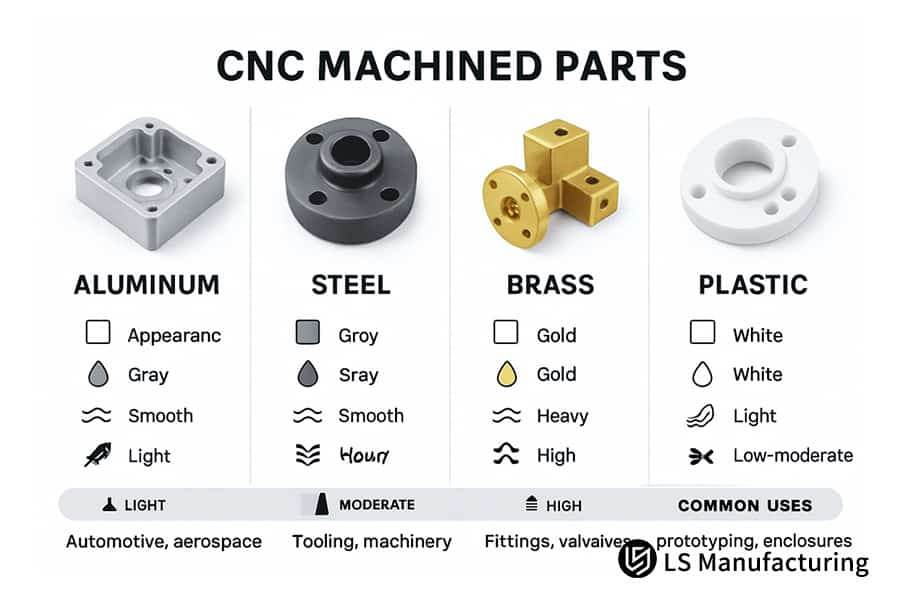

Abbildung 4: CNC-Bauteile aus fünf Materialien, darunter Metalle und Polymere, hergestellt von LS Manufacturing

Kundenspezifische Bearbeitung von Knochenschraubenhülsen aus Titanlegierung im Bereich Medizinprodukte

Das Unternehmen, ein bedeutender Innovator auf dem Gebiet der Medizintechnik , stand vor der großen Herausforderung, die komplizierte, aber dennoch leichte Knochenschraubenschale aus Titanlegierung so zu bearbeiten, dass die bestmögliche Genauigkeit der fertigen Schale gewährleistet ist, um eine mikrogenaue Passung und Funktionalität zu erreichen, wie sie erforderlich war. Die Schale versagte jedoch aufgrund von Bearbeitungsverformungen, die durch die zuvor von den Unternehmen verwendeten Bearbeitungswerkzeuge verursacht wurden.

Dilemma des Kunden

Die Situation war festgefahren. Die bisherigen Methoden, die der Kunde mit den beiden Lieferanten für die Herstellung der Tabletts angewendet hatte, basierten auf der Verwendung verzogener Tabletts. Diese konnten jedoch die erforderlichen Toleranzen nicht einhalten. Die für die Präzisions-OP-Tabletts notwendige geometrische Genauigkeit machte den Herstellungsprozess äußerst heikel. Auch das verwendete Titan war sehr empfindlich.

LS Fertigungslösung

Bereits vor Produktionsbeginn führte unsere Gruppe eine DFM-Analyse ( Design for Manufacturing) durch. Der Redesign-Prozess, beginnend mit der Vorrichtungsanordnung, wurde so gestaltet, dass die Spannungen durch die Spannkräfte minimiert werden. Der Bearbeitungsprozess, der die Spannungen durch ein mehrstufiges Verfahren reduziert, wurde entsprechend ausgelegt.

Ergebnisse und Wert

Das Ergebnis war bahnbrechend. Die finale medizinische Titankomponente erreichte eine Gewichtsreduzierung von 25 %, während alle kritischen Merkmale eine stabile Toleranz von ±0,015 mm aufwiesen. Der Effekt dieses speziellen Bauteils, der die Rüstzeit für den Endanwender um 15 % verkürzte, ist entscheidend, um zu verdeutlichen, wie man das Unmögliche möglich macht: Technische Partner, die das Unmögliche möglich machen.

Dies ist ein außergewöhnlicher Fall, in dem erkannt wurde, dass die Bearbeitung von Hochleistungswerkstoffen nicht nur ein Prozess der Materialabtragung ist, sondern auch ein innovatives technisches Vorausschauverfahren erfordert. Es wurde angenommen, dass wir, um im Rahmen der wichtigsten Faktoren für die Herstellbarkeit eine effektive Zusammenarbeit zu gewährleisten, ein verbessertes Produkt innerhalb unerwarteter, spezifizierter Anforderungen entwickelt haben.

Wenn Sie daran interessiert sind zu erfahren, wie Sie chirurgische Tabletts aus Titanlegierung zur Lösung von Problemen einsetzen können, die Ihnen bei der CNC-Bearbeitung begegnen, haben wir den folgenden Link bereitgestellt.

Häufig gestellte Fragen

1. Welche Angaben müsste ich machen, um von der Firma LS Manufacturing ein Angebot für CNC-Maschinendienstleistungen zu erhalten?

Ob ein konkreter und direkter Kostenvoranschlag möglich ist, hängt davon ab, ob 3D-Ansichten der STEP/IGS-Datei vorliegen und welche Hilfsmittel benötigt werden, wie bereits erwähnt. Ein sehr detaillierter Kostenvoranschlag, der sogenannte „Kostenvoranschlag ohne versteckte Kosten“, kann jedoch definitiv innerhalb von 24 Stunden erstellt werden.

2. Wie lange dauert die normale Lieferung? Kann die Lieferung beschleunigt werden?

Die Bearbeitungszeit beträgt im Durchschnitt 2–4 Wochen , basierend auf unserem Standardverfahren für die CNC-Bearbeitung . Wir sind jedoch flexibel und richten uns nach Ihrem Zeitbedarf und der Dringlichkeit Ihres Projekts. Wir können Ihnen daher eine entsprechende Zusage für den gewünschten Fertigstellungstermin geben.

3. Wie hoch ist die Mindestbestellmenge (MOQ)? Unterstützen Sie die Prototypenerstellung?

Wir legen Wert auf hohe Flexibilität bei der Individualisierung . Die Mindestbestellmenge sollte mindestens ein Stück betragen . Konkret möchten wir eine Zusammenarbeit bei der Prototypenfertigung mit unserem Unternehmen vorschlagen. Dies wird die optimale Entwicklung des Produktionsprozesses für die zukünftige Serienproduktion mit dem bestmöglichen Start unterstützen.

4. Wie kann ich sicherstellen, dass die Qualität der gelieferten Teile meinen Erwartungen entspricht?

Wir sind ISO-zertifiziert und arbeiten nach dem Qualitätsmanagementsystem ISO 9001. Zudem verfügen wir über eine Koordinatenmessmaschine (KMM), mit der wir die Qualität der Artikel umfassend prüfen können. Wir stellen Ihnen selbstverständlich einen Qualitätsprüfbericht der gelieferten Artikel zur Verfügung, um sicherzustellen, dass diese Ihren Spezifikationen vollständig entsprechen.

5. Wie ist mein geistiges Eigentum im Bereich Design geschützt?

Unser Hauptanliegen ist der Schutz Ihres geistigen Eigentums. Wir betrachten den Schutz geistigen Eigentums als Grundlage unserer Zusammenarbeit. Bereits vor Beginn des aktuellen Projekts kann eine umfassende Vertraulichkeitsvereinbarung getroffen werden. Wir sichern Ihnen die Vertraulichkeit Ihrer Entwürfe zu.

6. Geben Sie Feedback zum Thema „Design for Manufacturability“ (DFM)?

Selbstverständlich! Unsere DFM-Analyse ist für alle unsere geschätzten Kunden kostenlos. Unser Hauptziel ist es, Ihre Konstruktionen zu optimieren. Wir hoffen, dass Sie dadurch Ihre Fertigungskosten senken und den Fertigungsprozess beschleunigen können. Reichen Sie Ihre Konstruktionen ein.

7. Welche anderen Spezialmaterialien verarbeiten Sie neben den oben genannten?

Neben gängigen Werkstoffen sind wir auch auf die Verarbeitung einer Vielzahl von Hochleistungs-Spezialwerkstoffen spezialisiert, darunter Hochtemperaturlegierungen der Inconel-Serie, Magnesiumlegierungen, PEEK und die technischen Kunststoffe ULTEM. Gerne informieren wir Sie über unsere umfassenden Möglichkeiten der Werkstoffverarbeitung.

8. Wie sieht es mit dem Kundendienst aus, wenn es bei der Ankunft der Teile Probleme gibt?

Wir bieten Ihnen auch einen technischen Kundendienst. Sollten Sie feststellen, dass die Spezifikationen der im Paket enthaltenen Komponenten nicht erfüllt sind, wenden Sie sich bitte umgehend an Ihr Projektteam. Wir kümmern uns um Ihr Anliegen, damit Ihr Projekt reibungslos verläuft.

Zusammenfassung

Um Ihre Aufgabe erfolgreich zu bewältigen, müssen Sie die richtige Entscheidung treffen. Vor allem die Wahl Ihres Partners ist entscheidend. Sobald Sie das optimale Material für sich und Ihren Partner ausgewählt haben, verfügen Sie über alle notwendigen Ressourcen für die Umsetzung Ihres Projekts. Die langjährige Erfahrung von LS Manufacturing in der Verarbeitung von Spezialmaterialien gewährleistet die zuverlässige Unterstützung Ihrer Fertigungsabteilung.

Sicherlich benötigen Sie auch professionelle Beratung für Ihr Projekt. Diese können Sie ganz einfach und schnell in Anspruch nehmen, indem Sie auf „Persönliches Angebot und kostenlose DFM-Analyse anfordern“ klicken und uns Ihre Entwürfe zusenden. Alternativ können Sie auf „ Handbuch zur CNC-Materialbearbeitung herunterladen“ klicken, um weitere Informationen zu unseren Dienstleistungen zu erhalten.

Fordern Sie jetzt ein individuelles Angebot an und erschließen Sie das volle Fertigungspotenzial Ihrer Produkte. Klicken Sie hier, um uns zu kontaktieren !

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS Manufacturing übernimmt keine Gewähr für die Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS Manufacturing-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an. Geben Sie bitte Ihre spezifischen Anforderungen für diese Abschnitte an. Kontaktieren Sie uns für weitere Informationen .

LS-Fertigungsteam

LS Manufacturing ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung und betreuen über 5.000 Kunden. Unsere Schwerpunkte liegen auf hochpräziser CNC-Bearbeitung, Blechbearbeitung , 3D-Druck , Spritzguss , Metallstanzen und weiteren Komplettlösungen für die Fertigung.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder kundenspezifische Großprojekte – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Manufacturing. Das steht für Effizienz, Qualität und Professionalität.

Mehr erfahren Sie auf unserer Website: www.lsrpf.com .