「数十ドル?または数百ドルですか?なぜ「透明なプラスチックシート」を切ることの価格が10倍異なるのですか?」

美しいアクリルディスプレイスタンド、ユニークなサイン、またはDIYプロジェクトの透明な部分を作ることを計画しているかもしれません。あなたは大きな関心を持って見積もりを求めに行きますが、あなたは混乱しています:路上のハードウェアストアで、書記官はあなたが彼らが「プレキシガラス」と呼ぶボードを数十ドルで切ることができるとあなたに言います。しかし、あなたが専門家に連絡するときレーザー切断工場またはカスタムサービスプロバイダー、引用符の数は数百元に簡単にジャンプします。

この巨大な価格ギャップは、単に「サイズに単価を掛けた」だけでは説明できません。

あなたは尋ねずにはいられません:何ですかアクリルを切断するコスト?プロのサービスプロバイダーは、空の価格を求めていますか?それとも、ハードウェアストアの安い商品について怪しいものはありますか?真実は、一見単純な用語「アクリル」の背後にある、材料自体のグレード、処理方法の精度、サービスの付加価値、および最終効果の保証は、この驚くべきコストの違いを構成します。

数十個の「プレキシガラス」ブロックを選択した場合、黄色くなり、壊れやすく、精度が荒くなる傾向がある基本的な素材が得られる場合があります。数百の専門的なレーザー切断は、高精度の原材料、ミリメートルに正確な複雑な輪郭、鏡の滑らかな切断効果、専門的な描画処理、およびプロセス後保護サービスを意味します。

だから質問はそうではありません」アクリルを切るのにいくらかかりますか?「問題は、」本当に何が必要ですか?」間に合わせのプラスチック?それとも、正確で、美しく、耐久性のあるカスタムピースですか?コストの違いを理解することは、あなたがあなたのお金の価値を得るのに役立ちます。

アクリルシートのコストに影響を与える重要な要因とオプションのクイックチェックテーブル

| 要因 | 低コストのオプション | ハイコストオプション | 説明 |

|---|---|---|---|

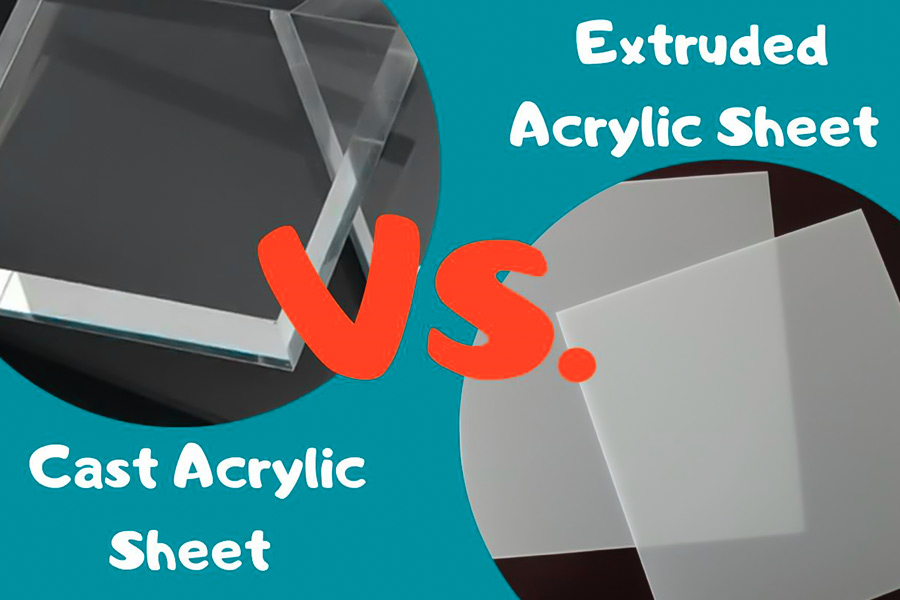

| 材料タイプ | 押し出されたアクリル | アクリルをキャストします | これがコストの違いの基礎です。押し出しグレードの生産は継続的で効率的であり、原材料コストが低くなっています。鋳造グレードには、複雑なプロセス、長いサイクル、高い原材料の要件、より良い物理的特性(耐熱性、耐薬品性、光学、寸法安定性)、および処理後の変形が少なくなります。 |

| 処理方法 | 小売店のソーイング(線形ソー/テーブルソー) | CNCルーティングまたはレーザー切断 | これは、設計を達成するための重要なコストポイントです。手動の鋸は速く、機器は簡単で、労働要件は低いです。 CNC/レーザーはプログラミングを必要とし、機器は高価で、走行速度は比較的遅く(特に複雑なグラフィックス)、精度が高く、複雑な形状を処理できます。 |

| 複雑 | 単純な長方形/直線形状 | 複雑な曲線、内部穴、彫刻 | 複雑さは、処理時間と方法に直接影響します。単純な形状は、手鋸によってすぐに完了することができます。 CNCまたはレーザーを使用して複雑な形状をカットする必要があり、設計が複雑になるほど、切断経路が長くなるほど、時間がかかり、廃棄物が増加する可能性が高くなります。彫刻は追加の処理ステップです。 |

| エッジ品質 | ラフ、ソーマーク(切断後) | 炎研磨、ダイヤモンド研磨 | これは後処理コストです。通常、低コストのオプションは切断後に配信され、ユーザーは自分でエッジを磨くか、粗さを受け入れる必要があります。ハイコストのオプションには、プロのエッジ処理が含まれます。フレーム研磨は即座にエッジを溶かし、透明で滑らかになります。ダイヤモンド研磨は、機械と研磨剤を使用してミラー効果を実現します。どちらも追加の機器、労働時間、スキルが必要です。 |

このガイドは、の価格に影響を与えるすべての変数をご覧くださいアクリル切断、材料の選択からプロセスの比較まで、そして「削減」を超えて見て、より費用対効果の高い製造オプションを検討する必要があるときの現実の例を通じて射出成形。

これがあなたが学ぶことです:

- 5つのコアコスト変数 - エンジニアの考え方で引用を分解し、価格に影響を与える隠された要因(材料、厚さ、プロセス、設計、量)を特定します。

- キャスティンググレードと押出グレード:マテリアルショーダウン - なぜコストが50%異なるのですか?光学能力、処理の難易度、および適用可能なシナリオの完全な比較。

- 小売ソーとレーザー/CNC:プロセスの対決 - 「ラフカット」と「精密部分」のコストと精度のギャップ。

- 水族館のアクリルの空の価格の謎 - 厚さの詳細な分析、研磨、および安全性の冗長性がコストを削減します。

- 実際の戦闘ケース:30ドルから4ドルへの進化 - ディスプレイスタンドがどのように切り替えて崖のようなコストを減らすことができるか射出型。

- クリティカルポイント:いつ切断するのですか? - プロジェクトが射出成形に切り替えるべきかどうかを判断するための4項目のセルフチェックリスト。

- よくある質問 -アクリル価格範囲、見積もりの違いの削減、プロジェクトコストの見積もりのヒント(実際のデータを使用)。

なぜこのガイドを信頼するのですか?私たちは表面よりもプラスチックについて多くを理解しています

こんにちは、私はLSの材料アプリケーションエンジニアであるGloriaです。私がワークショップに足を踏み入れるたびに、空気はさまざまな熱可塑性形成のユニークな「匂い」で満たされています - これはロマンチックな香水ではなく、私たちの本当の職場です。 LSで、カスタム射出成形私たちのコアであり、私が最も扱う材料の1つは、一見普通ですが挑戦的ですアクリル(PMMA)。

正直に言うと、アクリルの理解は、その透明な表面以上のものです。その高い光透過率、優れた気象抵抗、剛性は確かに魅力的ですが、その「気質」は、相対的な脆性、簡単な傷、熱感受性(約80°Cの熱変形温度)、および加工中の温度、圧力、カビの設計の要件の要件など、毎日正確な握りの鍵です。シンプルなアクリルカッティングボードがいつ仕事をすることができるかを知っています。射出成形部品彼らの利点を本当にプレイし、最高のパフォーマンスとコスト構造を達成することができます。

最近の例を見てみましょう。顧客は当初高価でしたCNC加工プロトタイプとアクリル透明シェルの小さなバッチを作成するには、ユニットコストが高く、効率が限られています。設計(壁の厚さの均一性、スナップオン構造など)、年間需要(数十万個のピースをターゲット)、性能要件(光透過率、耐薬品性)を慎重に評価しました。結論は明らかでした:射出成形に目を向けることが唯一の方法でした。私たちのチームは、簡単なデモフォースのための製品設計の最適化から、最も適切なPMMAグレードの選択、精密金型の設計と試運転まで、すべてのリンクがこの素材を深く理解することまで、深く関わっていました。最終結果?顧客は、年間数十万のピースの大規模な生産を成功裏に達成し、単位コストの大幅な削減と製品の品質と一貫性の大幅な改善を遂行しました。「1」プロトタイプから「100,000+」の大量生産へのこの実用的な飛躍により、簡単な引用以上のものを提供することができます。私たちが共有しているのは、製品のライフサイクル全体で続く可能性のある実際の製造体験に基づく戦略的アドバイスです。

したがって、アクリルアプリケーションを検討しているとき、それが単純なシートであろうと複合シートであろうと射出成形部品、なぜ私たちと話してみませんか。私たちは、材料の性質と、それらをあなたの製品の利点に変える方法を理解しています。結局のところ、LSでは、プラスチックを最大限に活用することが私たちが毎日していることです。

価格解剖学:アクリル切断のコストを決定する5つのコア要因

「最終的な引用を、エンジニアのようないくつかの重要な変数に分解しましょう。」の最終的な引用アクリル製品薄い空気から出てくるのではなく、複数の定量化可能な因子の正確な組み合わせの結果です。これらの変数を理解すると、コストをより正確に予測および制御できます。

アクリル切削価格のコアファクターのリスト

| コア要因 | コストインパクトの傾向 | 重要な機能 |

|---|---|---|

| 材料の種類とグレード | キャストグレード>押出グレード | キャスティンググレードは30%〜50%高価で、光学と処理のパフォーマンスが向上しています |

| シートの厚さ | 非線形成長 | 10mmの価格は、5mmシートを2回よりはるかに高くしています |

| 複雑さの処理 | 複雑なデザイン>単純な直線 | 追加の穴/曲線/内角は、プログラミングとマシン時間を増やします |

| 処理技術 | テクノロジーはコストと効果を決定します | レーザー切断:明るい端ですが、厚さが限られています。 CNC:厚いプレート/3D処理、フロストエッジ |

| 数量を注文します | バッチが大きいほど、単価は低くなります | シングルピースのカスタマイズにはセットアップコストが高く、バッチの生産によりコストが希薄化されます |

ファイナルアクリル切断の引用薄い空気から出てきません。 5つの重要な変数で構成されています。

マテリアルタイプとグレード:基本コストの中核。鋳造グレードのアクリルは通常、その優れた光学的透明度、耐薬品性、および処理の安定性により、押出グレードのアクリルよりも30%〜50%高くなります。押出グレードのアクリルのコストは低くなりますが、処理中にストレスや変形を起こしやすい場合があります。これは、要求の少ないアプリケーションに適しています。

シートの厚さ:コストの成長は非線形です。のコスト原材料厚さとともに大幅に増加します(たとえば、10mmシートのコストは、2つの5mmシートの合計よりもはるかに高くなります)。加工に関しては、厚いシートには、切断速度が遅く、より高い電力、または特別な機器が必要です(CNCルーティングマシン)、これにより、コストがさらに増加します。

複雑さの処理:設計は時間と損失を決定します。単純な直線切断は、最も効率的で最も低いコストです。追加の穴、複雑な曲線、または鋭い内角は、より時間がかかることを意味しますCAD/CAMプログラミング、より慎重な経路計画(過熱/亀裂を防ぐため)、実際のマシンの実行時間が長く、スクラップ率の増加の可能性。

テクノロジーの処理(使用するテクノロジー):プロセスの選択は、効率と効果コストに影響します。レーザー切断は高速で、エッジは高温融解の「炎の研磨」効果(明るく滑らかな)を持っていますが、レーザー出力によって制限されており、通常は中程度と薄いプレート(20mm以下など)が優れています。CNCルーティング切断重いプレートを簡単に扱うことができ、面取りや溝などの3D処理を実行できますが、最先端はフロストされています。明るい効果が必要な場合、追加の研磨プロセスが必要であり、コストが増加します。

注文数量(数量):スケール効果は重要です。シングルピースまたはスモールバッチのカスタマイズには、高い固定費(プログラミング、マシン設定、材料クランプ、ファーストピース検査)の共有が必要です。注文数が増えると、これらの固定コストが希薄化され、1つの部分の処理コストが大幅に削減されます。

アクリルカットの引用材料特性、物理仕様、設計の難易度、プロセス選択、順序のサイズの相互作用の結果です。材料の厚さから設計の詳細、生産量まで、これらの5つの変数を理解することは、システムを分解するエンジニアのようなものであり、価格論の論理を透明にし、コストを正確に制御し、購入決定を最適化するのに役立ちます。

材料対決:キャストと押し出しアクリル

2つアクリルの種類オンラインでは、大幅に異なるコストと用途があります。

| 比較項目 | セルキャストアクリル | 押し出されたアクリル |

|---|---|---|

| 光学的透明度 | 非常に高く、ガラスに近く、最高の光透過率 | わずかに劣っている場合、わずかな濁度や縞があります |

| 耐薬品性 | 化学腐食に対して優れた、より耐性があります | 良いですが、キャストグレードよりも低いです |

| 加工性 | レーザー切断、彫刻、掘削に適しています(溶けるのは簡単ではありません) | 溶けたり亀裂しやすい(処理中の内部ストレスリリースによって引き起こされる) |

| 熱い曲げの形成性 | ホットベントをすることもできますが、より正確な制御が必要です | 熱い曲げにより適しています(柔らかい温度の低下、延性の改善) |

| 厚さの耐性 | 大きい(±5%-10%一般) | 非常に均一(±3%-5%以内) |

| 内部ストレス | 低い(遅い鋳造冷却プロセスはストレスを減らします) | より高い(押し出し冷却プロセスが残留応力を引き起こす) |

| 価格 | より高い(高い生産コストと長いサイクル) | 低い(高い連続生産効率) |

| 主要なアプリケーションシナリオ | 高級ディスプレイアイテム、水族館、精密部品、標識、優れた光学系/耐薬品性を必要とするアプリケーション | ライトボックス、保護カバー、サイン、シンプルなホットベンディング製品、コストに敏感な大型エリアアプリケーション |

| 水族館の適用性 | 唯一の選択肢(強度、気象抵抗、耐水性の要件) | 推奨されていません(長期の水圧とストレスは簡単にひび割れにつながる可能性があります) |

コアの違いの概要:

品質対コスト:キャスティンググレードは、最高の光学的および物理的特性(ハイエンドアプリケーション)を追求します。押出グレードは、コストと効率を最適化します(大量/費用に敏感なアプリケーション)。

処理傾向:鋳造グレードは、コールド処理に適しています(切断、彫刻、ミリング);押出グレードは、ホットフォーミング(曲げ、水ぶくれ)により適しています。

ストレスの問題:押出グレードの内部ストレスは、長期用途(水族館など)での処理中および故障中に簡単な割れの主な理由です。

耐性制御:押出グレードは、厚さの均一性に大きな利点があります。

選択アドバイス:

キャストグレードを選択してください:最高の明確さ、最高の耐薬品性、優れた機械加工性(特にレーザー切断)が必要な場合、水族館を作る、または長期的な耐久性のための非常に高い要件を持っている場合、価格が高く、厚さの耐性がわずかに大きい場合でも、それだけの価値があります。

押し出しグレードを選択します:予算が制限されている場合、均一なシートの広い領域が必要です、熱い曲げ主に実行され、光学要件は非常に厳しいものではなく(通常のライトボックス、標識、保護カバーなど)、アプリケーション環境には高い応力や長期の液体圧力は含まれません。

クラフト対決:小売ソーとプロのレーザー/CNC切断

「「同様のサイズのボード」または「精密な部分」を探していますか?」

| 比較寸法 | 小売店のソーイング(ホームデポ、ロウズなど) | プロのレーザー/CNC切断 |

|---|---|---|

| 処理装置 | シンプルなテーブルソー、ハンドヘルドサーキュラーソーなど。 | コンピューター制御レーザー切断機またはCNC彫刻マシン |

| 正確さ | 低精度(エラーは±1-3mmに達することが多い) | 超高精度(±0.1mm、ミクロンレベルまで) |

| エッジ品質 | ラフで埋め込まれた、可能性のあるエッジ崩壊 | 滑らかで平らな(レーザーの最先端の半透明研磨効果) |

| 複雑な形状実現機能 | 単純な直線切断に限定されています | 複雑な2次元形状(中空、曲線、細かいテキストパターンを実現できます) |

| 物質的損傷リスク | 高(特に押し出しグレードのアクリルのために、マイクロ亀裂が発生しやすい) | 非常に低い(非接触処理、制御可能な発熱ゾーン) |

| スピード | 高速(シングルカッティング) | 中程度(プログラミング +切断が必要ですが、バッチの生産は効率的です) |

| 料金 | 非常に低い(カット数、数ドル/時間によって請求) | HIGH(設計手数料 +スタートアップ料金、労働時間/材料エリアによって計算) |

| 設計入力要件 | 文書は必要ありません。寸法は現場で伝えられます | ベクトルCADファイル(DXF、AI、SVG形式など)が必要です |

| 適用可能なシナリオ | DIYシンプルなブラケット、一時的な小道具、精密要件なしの大まかな処理 | 精密モデル、サイン、電子パネル、アートインスタレーション、カスタマイズされた部品 |

| 典型的なユーザー | 個人的なDIY愛好家、一時的な緊急ニーズ | デザイナー、エンジニア、プロのメーカー、メーカースタジオ |

大きな違いの概要:

(1)精度と品質:

小売鋸≈「ほぼ均等」(最小サイズの要件)

Laser/CNC = "Exact Reproduction"(設計仕様の正確な再作成)

(2)能力制限:

小売ソー:ストレートカットに限定され、効果的に「切断ボード」

レーザー/CNC:複雑なデザインを解放し、効果的に「部品の生産」

(3)隠されたコスト:

小売店での低コストの削減は、材料廃棄物(削減不良の結果として再購入)または二次処理コスト(エッジグラインド)に含めることができます

レーザー/CNCの初期コストには設計値があり、リワーク保証がありません

選択に関する推奨事項:

(1)いつでも小売店の削減を選択します。

正方形/長方形を購入する必要がありますアクリルシート「急いで安く」と次の条件のいずれかを満たしてください。

- エッジは覆われているか、その後磨かれます

- 精度エラー≥2mm

- 非ロードベアリングまたは持っている低デマンドアプリケーションに適用されます(たとえば、パッド、一時的なケース)

(2)次の場合にレーザー/CNC切断を選択します

「精密 +高品質」部品が必要で、次のいずれかを満たしています。

- エッジを直接表示する必要があります(ライトボックス、サイン)

- タイトフィットが必要なアセンブリインターフェイス(計器パネル)

- 設計には、曲線、くぼみ、テキストなどの複雑な機能が含まれます。

- 材料はより高価です(許容範囲コスト>処理料)

水族館のアクリルはなぜそんなに高価なのですか?

確かに、アクリル水族館別の品種「獣」です。高価な価格の背後には、厳格な製造ロジックがあります。

アクリル水族館がとても高価な主な理由:

(1)鋳造グレードのアクリル(セルキャスト)を採用する必要があります。

- 挑戦的なプロセスとコスト:鋳造時間のかかるプロセス(重合するのに数日/週かかります)であり、エネルギー消費量が多く、低収量です。

- かけがえのないパフォーマンス:キャストグレードのみが提供できます:

- 超高強度と靭性:巨大な水圧や不注意な衝突に耐性があります(衝撃強度は押し出しプレートの強度よりも大幅に大きくなります)。

- ストレス亀裂に対する良好な抵抗:長期の水圧下での致命的な亀裂の免疫。

- 最高の光学純度:92%を超える透過率、長期的な使用状況下で黄色に免疫があり、より良い装飾的価値。

- 押し出されたプレートは禁止されています:押し出されたプレートは安価ですが、強度がなく、壊れが難しくなく、ひび割れに非常に影響を受けやすく、水族館で使用するのは非常に安全ではありません。

(2)法外に過度の厚さ要件、指数関数的にコストが大きい:

- 水の圧力は巨大です。特に中程度および大型水族館では(圧力は深さとともに指数関数的に増加します)。

- 必要な厚さは、通常15mm、20mm、30mmなどです。

- 材料コストは、体積(長さx幅x厚さ)に比例します。厚さがわずかに増加すると、材料の使用とコストが指数関数的に増加します。

- 厚いプレートの削減、輸送、および処理に伴うコストと労力も大幅に増加します。

(3)エッジ処理には、極端な精度が必要です。

- 結合は化学的結合に基づいています(溶媒が破壊されますアクリル表面通常の接着結合とは異なり、溶かして硬化します。

- 結合表面は、完全に平らで、滑らかで断層でなければならないか、漏れたり壊れたりする必要があります。

- これは、次のことを達成できます。

正確さCNC切断と機械加工。

多くのダイヤモンド研磨(高度な熟練した人材を使用した労働と時間のかかる)。

厚くて大きなプレートには非常に高価です。

(4)安全性の冗長性が不可欠です。

名誉あるデザインは、理論的な最小厚さよりもはるかに多い。

長期の水圧、材料の老化、ストレス集中、予期せぬ影響などは、考慮する必要があります。

重要な安全係数(通常1.5倍以上)を適用し、厚いプレートをお勧めします。

数十年にわたって絶対的な安全性と信頼性を確保するために、「追加の」コストのこのセクションが必要であり、激しい漏れを防ぐことができます。

アクリル水族館の高コストは、プレミアムレベルの材料(鋳造)、高い材料消費(厚さが大きい)、厳しい加工技術(ダイヤモンド研磨エッジ)、および安全性のない冗長性によるものです。コストは、水圧、比類のない透明性、長期的な心の平和を保持する能力と格闘されています。

実用的なケーススタディ:製品ディスプレイスタンドの「進化」

プロジェクトの背景:新しいスタートアップ会社は、新しいスマートウォッチの50の素敵な小売ディスプレイを作成する必要がありました。

初期ソリューション(小さなバッチ):

顧客は当初、オンラインレーザー切断サービスを使用しました。

解決策:意図したアクリルの部分を切り取り、手をつないで組み立てます。

ペインポイント:各ディスプレイスタンドの切断と材料コストは約30ドルです。さらに重要なことに、手の接着は、退屈な労働力、不安定な収量(均一に可変的な品質)、接着剤残留物、および構造強度が低いことです。これは、ブランドのイメージと信頼性をターゲットにする小売ディスプレイの問題です。

LSの介入と最適化ソリューション(バッチを2,000に増やす):

顧客が生産を2,000ユニットに増やすことを計画したとき、そのコスト構造と品質の課題を分析しました。

私たちの専門家のアドバイス:生産能力と製品の要件を評価した後、私たちは推奨し、実装しました射出成形溶液。

ソリューションの本質:1回限りの初期金額を約5,000ドルに費やします。金型が利用可能になったとき、ディスプレイスタンドあたりの射出成形費用はわずか4ドルでした。

キー値ポイント:射出成形プロセスディスプレイスタンドボディを1つのピースで生成し、接着マークを完全に排除し、構造の強さと外観の一貫性を大幅に改善できます(完璧)。

重要な結果:

コストの破損ポイントは迅速に達成されました:計算分析によると、193番目のディスプレイスタンドの生産が開始されたとき、射出成形溶液を使用する総コスト(金型の共有を含む)は、切断 +接着溶液の継続的な使用の総コストと同じであることが示されています。

規模の経済的利点:2,000の注文すべてを生成するプロセスを通じて、顧客は金型投資を回収しただけでなく、非常に低い単価(4ドル対30ドル)のために総コスト削減を獲得しました。

質の高い跳躍:顧客はまた、強度と完璧な外観(ワンピースモールディング、接着シームなし)を備えた優れた品質の製品を取得し、ストアでのブランドイメージとエンドユーザーエクスペリエンスを大幅に強化しました。

この図は、LSが、製造プロセスの専門家の選択と評価による生産の増加により、顧客が「Win-Win」を獲得できるようにする方法を明確に示しています。ユニットコストを大幅に削減し、製品の品質と一貫性を大幅に改善します。バッチ(射出成形など)に適した生産方法を選択すると、元の資本投資を大量生産で即座に希釈することができ、従来の方法よりもはるかに高い利益をもたらします。これはまさに、LSが顧客に提供することにコミットしている価値です - 製品のアイデアを最高の製造慣行を使用して、高品質で費用対効果の高い現実に変えます。

FAQ-アクリルコストに関する簡単な質問と回答

1。それで、アクリルはどれくらい高価ですか?

アクリル価格は、厚さ、材料の種類(押し出しまたは鋳造)、サイズ、およびアプリケーションのシナリオに応じて、広く範囲です。たとえば、DIY愛好家が一般的に使用する3mm押し出しシートは、1平方メートルあたり数十ドル(約50〜100ドル)の費用がかかりますが、これは経済的です。鋳造プロセスがより複雑で材料の耐久性がより複雑であるため、大きな水族館などの専門的な使用のための50mmの鋳造シートは、1平方メートルあたり数千ドル(2000〜5000+)の費用がかかる場合があります。価格はまた、市場の需要と供給とサプライヤーの影響を受け、全体的なスパンはローエンドからハイエンドまで大きく異なります。正確性を確保するために、特定の仕様に基づいてリアルタイムの見積もりを確認することをお勧めします。

2.プレキシガラスを切るのにいくらかかりますか?

プレキシガラスを切断するコスト(アクリルの商品名)は、カットの複雑さとサービスの種類によって異なります。 Home Depotなどの小売店で簡単な長方形を削減するには、サービス料が数ドルしかかかりません(材料費を除く)。しかし、複雑な部品の精密レーザー切断(複数の穴と曲線を備えたデザインなど)は、設計の詳細、削減時間、機器の使用コストに応じて、20〜100ドルかかる場合があります。たとえば、10穴と曲線がある部分は約50ドルですが、シンプルな形状はわずか5ドルです。レーザー切断の精度は高く、コストが高くなっています。コストを最適化するためにカスタマイズされた見積もりを取得するためのデザイン図を提供することをお勧めします。

3私のプロジェクトのコストを見積もる方法は?

プロジェクトのコストを推定する最良の方法は、デザインの描画(原稿でさえ)を評価するために私たちに連絡することです。設計の複雑さ、材料要件(アクリルタイプや厚さなど)、およびプロセスに基づいた予備的な見積もりを提供します。同時に、どの生産量が射出成形に切り替えるのがより費用対効果が高いかを分析します(たとえば、バッチが1,000個を超える場合、射出成形はより安く、より効率的です)。早期協議は後で過剰支出を避けることができ、通常は無料の予備見積もりを提供して、迅速に決定を下すことができます。

まとめ

アクリルを切るコストは動的です。材料の選択、設計の複雑さ、品質要件。プロトタイプと小さなバッチの場合、柔軟性と低コストのために理想的な選択肢です。ただし、製品の需要が増加すると、継続的な削減は過剰な単位コストにつながる可能性があります。この時点で、射出成形への「卒業」は、コストを制御し、品質を改善し、スケールを達成するという重要な戦略的決定となります。

LSに最適なパスを製造してみましょう

アクリルの単一の部分をカットする必要があるか、プラスチック部品を大量に生成する計画を立てる必要があるかどうかにかかわらず、LSは専門的なサポートを提供できます。

designデザインファイルを今すぐアップロードしてください!

透明で競争力のあるものを取得します見積もり。

「切断」と「射出成形」の間で賢明な費用対効果の高い選択をするのに役立つ専門のエンジニアリングアドバイスを入手してください。

透明な予備を取得します射出成形価格スケールアップのために前もって計画するために無料の評価。

LSは、あなたが成功するのを助けるためにあなたの信頼できる製造およびエンジニアリングパートナーですプロトタイプ大量生産に!今すぐ行動して、最良のソリューションのロックを解除してください。

📞tel:+86 185 6675 9667

email:info@longshengmfg.com

🌐website:https://lsrpf.com/

免責事項

このページの内容は、情報提供のみを目的としています。LSシリーズ情報の正確性、完全性、または妥当性に関して、明示的または黙示的な表明または保証はありません。サードパーティのサプライヤーまたはメーカーが、LSネットワークを介してパフォーマンスパラメーター、幾何学的許容範囲、特定の設計特性、材料品質と種類または出来事を提供することを推測すべきではありません。それは買い手の責任です部品の見積もりが必要ですこれらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

LSチーム

LSは業界をリードする会社ですカスタム製造ソリューションに焦点を当てます。私たちは5,000人以上の顧客と20年以上の経験があり、高精度に焦点を当てていますCNC加工、板金製造、3D印刷、射出成形、金属スタンピング、その他のワンストップ製造サービス。

当社の工場には、100を超える最先端の5軸機械加工センター、ISO 9001:2015認定が装備されています。世界中の150か国以上の顧客に、高速で効率的で高品質の製造ソリューションを提供しています。少量の生産であろうと大規模なカスタマイズであろうと、24時間以内に最速の配送でお客様のニーズを満たすことができます。選ぶLSテクノロジーこれは、選択効率、品質、プロフェッショナリズムを意味します。

詳細については、当社のウェブサイトをご覧ください。www.lsrpf.com