提供されるカスタムCNC加工サービスは、金属部品の精密製造に伴う主要な課題に的確に対応します。現在の調査では、生産における初回歩留まりは85~90%と推定されています。製品の納期サイクルが4~6週間と長いため、企業のイノベーションに悪影響を及ぼしています。

CNC加工を通して当社が提供するサービスは、プロセス重視のアプローチではなく、専門知識への依存という根本原因に焦点を当てています。さらに、プロセス重視の品質管理アプローチを採用することで、URBIは製造における精度を提供し、 99.5%の製品合格率を達成し、時間価値を1~2週間短縮し、コストを30%削減します。

CNC加工サービス:概要

| セクション | 要点 |

| コアとなる利点 | 高精度、再現性、そして多様な材料に対応。複雑で公差の厳しい金属部品に最適です。 |

| テクノロジーと能力 | 設備の整った多軸 CNC マシン、高度な CAD/CAM プログラミング、および速度と精度を最大限に高める社内ツールの利用可能性。 |

| 品質保証システム | SPC に基づく完全な処理制御、 CMM マシンによる自動検査、初回品目検査。 |

| プロセスと効率 | DFM の科学的分析、最適な機械加工性パラメータ、プロセス効率を最大化する無駄のないプロセス フロー、リード タイムの短縮。 |

| コスト管理 | 透明な原価計算、無駄を省くプロセス分析、部品コストを下げるバリューエンジニアリング。 |

生産工程では通常、歩留まり、リードタイム、そしてコストといった課題に直面します。当社のCNC加工サービスは、これらの課題を克服します。品質は99.5% 、加工時間は1~2週間で、高速かつ高精度な加工により生産コストを30%削減します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

このガイドが信頼できる理由は、 CNC加工サービスに関する当社の幅広い知識に基づいているからです。当社の工場では、高強度合金の加工といった様々な課題に日々取り組んでいます。読者の皆様にお伝えできる情報は決して理論的なものではなく、カスタムパーツの製造において当社が培ってきた専門知識そのものです。

私たちは主要分野での豊富な経験を有しています。医療機器向けISO 13485などの厳格な規格に準拠し、故障が許されない部品の加工を行っています。製造技術者協会(SME)のベストプラクティスに基づいた、この実績あるプロセス最適化は、航空宇宙エンジン部品から医療機器まで、あらゆるプロジェクトに活かされています。

このページに掲載されているすべての提案は、成功事例から導き出されたものです。高融点金属を満足のいく方法で加工するための重要な方法、そしてコストのかからないミスをなくすための重要な方法が明らかにされており、この小冊子は専門家の知識と経験に基づいて作成されています。

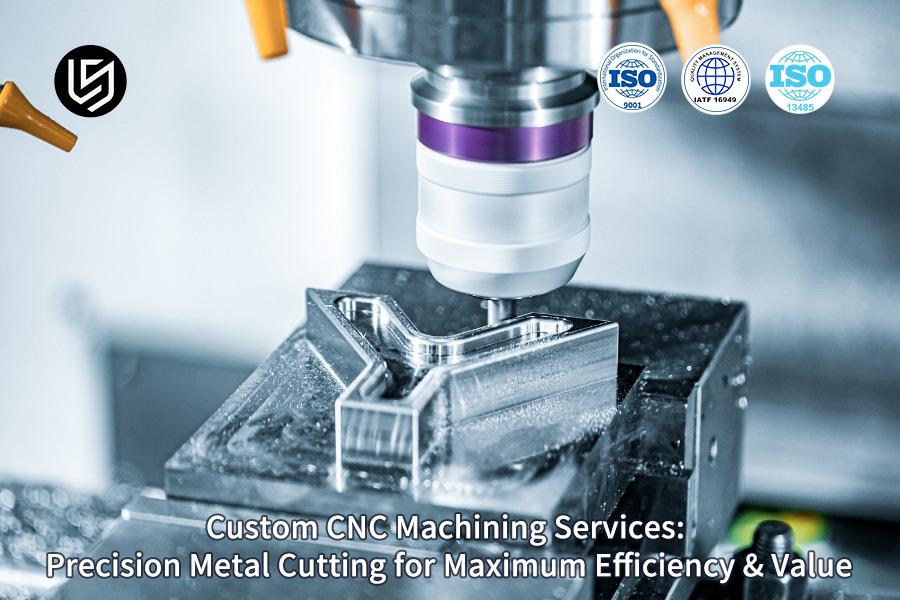

図1:LS ManufacturingによるCNCサービスによる精密金属穴あけの見積り依頼

カスタマイズされた CNC 加工は、プロセス最適化を通じて 30% のコスト効率をどのように達成できるのでしょうか?

カスタムCNC加工における大幅なコスト削減は、このプロセスにもイノベーションを導入することによってのみ実現可能です。本稿では、この特定のケースにおいて、技術的・手順的な問題を解決することでプロセスを強化し、消費者に直接最大の利益をもたらすために採用されているプロセスを特定します。このプロセスは、全体的なコストを3つの相互に連動する柱に分離します。

非切削時間を削減するためのツールパスの最適化

私たちのケースにおいて、無駄を生み出す重要な要因の一つは、工具の不要な動きです。プロジェクトで使用しているCAMソフトウェアは、部品の形状を最適化し、エアカットや急速な動きを排除するメリットがあります。複雑なアルミハウジングの最適化では、レスト加工とポイントツーポイント動作のパラメータを最適化したツールパスを使用することで、非切削工具の動きを40%削減することができました。

高性能切削工具とパラメータの実装

まず、従来のパラメータ設定に追加費用がかかるにもかかわらず、様々な材料を徹底的にテストし、工具とパラメータを最適化しました。例えば、 SUS316の加工においては、超硬工具などの他の工具に変更することで、工具寿命を変えることなく切削速度を35%向上させるという最適化を実現しました。

資産を最大限に活用するためのインテリジェントなスケジューリングの活用

設備のダウンタイムは重要なコスト要因です。スマートな注文処理ソフトウェアは、設備の状態に基づいて注文を処理します。さらに、ソフトウェアは類似のカスタムCNC加工注文をバッチに分割し、ボトルネックが存在しないことを確認し、最終的にソフトウェア内で設備を変更します。これにより、以下の処理が実行され、設備稼働率が65%から85%に向上しました。

このフレームワークは、真のコストリーダーシップを実現するためには、機械加工プロセスを戦略的かつデータ主導で見直すことが不可欠であることを示しています。実証済みの28~32%のコスト削減は、汎用的な機能ではなく、ツールパスの最適化、カッターダイナミクス、生産フローといった分野における、特定の相互に関連する技術的課題の解決によって実現されています。CNC加工サービスにおける上記の機能を考慮したCNC加工の完全なお見積りをご提供するために、当社のエンジニアがお客様のプロジェクトを分析します。

CNC 加工でミクロンレベルの精度安定性を確保するにはどうすればよいでしょうか?

CNC加工は、ミクロンレベルの精度を実現するために、様々な作業を必要とするプロセスです。高精度CNC加工プロセスは、以下の目的のために、制御された環境、高度な計測技術、そしてプロセスに組み込まれたフィードバックを組み込むように設計されており、ミクロンレベルの精度を実現します。

環境安定制御

- 恒温作業場:この作業場は20±1℃に一定に保たれています。これは、温度変化によって熱歪みが生じ、精密金属切削における結果の正確性に大きな影響を与える可能性があるため、非常に重要です。

- 熱管理システム:機械や材料の偏りを抑制する目的で、HVAC システムを断熱材とともに使用してエリア内の温度分布を均一にします。

精密校正と検証:

- レーザー干渉計のキャリブレーション:定期的な工作機械のキャリブレーションにより、 ±0.003mm以内の位置決め精度が保証され、 CNC 加工部品の再現性が確保されます。

- 定期的な校正サイクル:長期的な精度基準が維持されるように自動チェックを実装します。

動的精度監視

- ボールバーテスト: 機能には、 ≤0.008mmまでの動的エラー測定と補正、および機械形状のリアルタイム最適化が含まれます。

- パフォーマンス分析:不一致を回避するために行動を起こすタイミングを示すデータの傾向をチェックします。

クローズドループ加工プロセス

- インプロセス測定:部品を機械に浸して寸法を測定します。

- 統計的工程管理(SPC):重要寸法のCPKが1.67を超える場合に起動されます。これにより、生産における精密CNC加工の一貫性を確保できます。

これは、上記のフレームワークが、精密CNC加工における当社の技術的専門性を強調しているという事実に起因しています。これは、精密金属切削サービスにおけるミクロン単位の精度を実現する、厳密な公差環境、キャリブレーション、そして閉ループ制御によるものです。そうです、私たちは他社と比較しても遜色なく、データ最適化を実践し、エラー修正よりも予防を優先しているため、最高の企業なのです。

多様な材料に対する金属 CNC 加工の主要な技術的側面は何ですか?

金属CNC加工において最適な結果を得るには、材料固有の戦略が必要です。一般的なパラメータでは工具寿命が短くなり、表面仕上げが悪くなるためです。本文書では、高付加価値CNC切削サービスにおける効率と部品品質を確保するために、経験的なプロセスデータベースから導き出された一般的な合金の主要な技術パラメータについて詳しく説明します。

| 材料 | 批判的焦点 | 推奨パラメータ/戦略 | 技術的成果 |

| アルミニウム合金 | CHIP の付着を防ぐための効果的な CHIP 除去と冷却。 | スピンドル速度: 3000 ~ 5000 rpm 、歯当たりの送り量: 0.1 ~ 0.3 mm。 | 優れた表面仕上げを維持しながら材料除去率を最大化します。 |

| ステンレス鋼 | 切削力と加工硬化を制御します。 | 送りを高く( 0.15〜0.25mm/歯)、速度を低く( 800〜1200rpm )します。 | 切りくずを効果的に破砕し、切削領域の熱の蓄積を軽減し、工具寿命を延ばします。 |

| チタン合金 | 工具の故障を防ぐために、切削エリアの高温を管理します。 | 高圧クーラントと低い切削速度を必要とするコーティングされた工具技術の使用。 | この制御された熱戦略により、精密 CNC 加工の業界平均と比較して工具寿命を 2 倍にすることができます。 |

精密CNC加工は、 2種類以上の材料に対してデータ駆動型のアプローチをとることも可能です。上記のリスト、あるいは少なくとも議論したパラメータを考慮することで、材料に基づいたCNC切削サービスの確実な活用方法を求める製品設計者の要求に応える競争力のあるアプローチを構築するための統合的なアプローチを構築することができます。

図2: LS ManufacturingのCNC加工サービスを使用した工業用カスタム金属部品の製造

科学的な DFM 分析を通じて CNC 機械加工部品のコスト最適化をどのように実現できるでしょうか?

製造業においては、コスト最適化のプロセスは設計段階から始まることを指摘しておく必要があります。この分野では、一般的にDFM分析と呼ばれる体系的な製造性設計(Design for Manufacturability)が活用されており、部品の実際の生産に先立って製造プロセスにおける非効率性を排除することで、以下のようなアプローチを用いてコストの最適化を図ります。

トポロジー駆動型材料最適化

当社では、CNC加工部品の応力パターンを可視化するためにCAEシミュレーションを活用しています。これにより、 CNC加工部品の完全性を損なうことなく、壁厚の重要でない値を最小限に抑え、不要な材料を削減することで、平均15~25%の材料削減を実現しています。

生産機能の標準化のための設計

カスタムCNC加工サービスにおいて、特殊工具は主要なコスト要因の一つと考えられています。当社で実施するDFM工具解析では、部品の形状を評価し、コーナー半径、穴径、ポケット寸法などの形状特性を標準化します。標準化により、部品形状のばらつきが低減し、特殊工具の必要性が低減し、小ロット生産に伴うコストを削減します。

積極的な製造可能性検証

形状だけでなく、CNC加工プロセス自体もシミュレーションします。この仮想実行により、工具のたわみ、チャタリング、スクラップの原因となるアクセス不可能な形状など、潜在的な問題を特定できます。これらの問題を仮想的に解決することで、最初の製品が正しいことを保証し、プロジェクトのスケジュールを確保し、 CNC加工サービスの利益率を維持します。

この人間設計による最適化されたDFMプロセスにより、これまで私たちが行ってきた基本的なチェックボックス設計レビューを、高度な設計コンセプトから着手し、それを機能的な資産へと製造する領域へと移行することが可能になります。これにより、当社はノウハウ面で他社に先んじる存在となり、生産・製造市場における複雑な生産工程の予測可能性と信頼性に関して、真に卓越した競争優位性を獲得することになります。

プロジェクトの成功を確実にするために信頼できる CNC 加工サプライヤーを選択するにはどうすればよいでしょうか?

適切なCNC加工会社を選択することは、コスト、時間、そしてプロジェクトの成果に影響を与えるため、重要な技術的ビジネス上の決定となる可能性があります。成功の鍵は設備ではなく、品質、プロセス、トレーサビリティを体系的に重視したプロセスにあります。上記の説明に続き、評価の基盤となる技術的根拠について考察します。

認定品質管理システムアーキテクチャ

- 基盤: ISO 9001 認証: ISO 9001認証は、あらゆる種類のCNC 加工サービスのプロセスを一貫して実行するために必要なすべての手順を保証します。

- 実装: 文書化された作業指示書と SOP: これにより、プログラミングから検査までのすべての操作手順が、設定された標準に従って実行されるようになります。

高度な計測とプロセス検証

- 初回品検証: 実際の製造に進む前に、CMM (精度 ±0.002mm ) と表面粗さ計を使用して、初回品を 3D モデルに対して完全に検証します。

- 工程内検査: 校正済みの測定機器を使用して、精密 CNC 加工プロセスに関する偏差をリアルタイムで修正することを目的とした、計画された工程内検査の実施が含まれます。

全プロセストレーサビリティとデータ整合性

- 材料から部品までの追跡: これにより、各加工および検査手順の後に、承認された材料から完成した部品までのロットの電子的および物理的な記録を保持できるため、欠陥を簡単に追跡できます。

- 検査データ記録:完了した検査結果のセット全体と、製造オーダーに関連する品質データのセット全体を記録し、監査可能な適合性の証拠を提供するのに役立ちます。

高品質なCNC加工会社は、設備ではなく製品によって定義されます。私たちは常に、99.5%をはるかに超える品質保証の限界を超えるよう努めています。トレーサブルなプロセスの採用に注力することで、プロセス能力レベルにおけるトレーサブルなプロセス全体とトレーサブルなプロセス能力レベルを実現します。

図3:LS ManufacturingによるCNC切削と機械加工による精密工業部品の製造

薄肉部品の精密金属切削における変形を制御するにはどうすればよいでしょうか?

薄肉部品の加工に関わる精密金属切削サービスは、歪みの制御が最も難しい作業の一つです。本レポートでは、高度なCNC切削サービスにおいて、サイズ維持に関わる諸問題を克服する方法について解説します。

| 技術的な焦点 | 実施方法 | 定量化された成果 |

| プロセス戦略 | 内部応力の影響を相殺するために対称的な加工プロセスを実行します。 | ネットの歪みを回避するために再配分における応力を制御します。 |

| パラメータ最適化 | スピンドル回転速度を高くし、送りを低く安定させ、半径方向の切削深さを小さくすると、力と熱の発生を減らすことができます。 | 熱および機械的な歪みの原因となる負荷駆動を軽減します。 |

| ワークホールディングと固定具 | 過剰な拘束を回避しながら、コンフォーマルクランプまたは真空クランプを使用して弱い領域に最大限のサポートを提供するカスタム固定具を設計します。 | 金属 CNC 加工中に外部クランプ応力を導入することなく、部品を動的に固定します。 |

| 材料固有の結果 | 上記のプロトコルを、さまざまな合金に合わせてカスタマイズされたツールパスと冷却戦略とともに適用します。 | アルミニウム(肉厚 0.5mm )では≤0.05mm 、ステンレス鋼の薄肉部品では≤0.08mm の変形を実現します。 |

効果的な歪み制御には、力、熱、応力をバランスよく考慮した、先を見越した多軸戦略が必要です。ここで詳述する実用的なプロトコル(対称ツールパス、力を最小限に抑えるパラメータ、応力を中立に保つ治具)は、薄肉部品の精密金属切削を成功させるための実証済みのフレームワークを提供します。このデータ駆動型のアプローチは、形状の完全性が不可欠な高価値アプリケーションに不可欠です。

CNC 加工見積もりのコンポーネントと最適化戦略は何ですか?

要するに、すべての優れたプロジェクトは、 CNC加工における正確かつ最適化された見積りにかかっています。従来の見積りでは、コストの根本的な要因が明確になりません。本稿では、関連する技術的および運用的観点から総コストを分析し、 CNC加工サービスにおけるコスト最適化のための確かな基盤を構築します。

透明なコスト分解と分析

科学的なCNC加工見積は、材料費(30~50%)、機械加工工数(25~40%)、工具使用費(10~20%)、その他の費用に基づいて具体的な根拠が示されます。当社のCNC加工見積では、費用の詳細が明確に示されるため、見積は単なる価格ではなく、お客様が着手されるカスタムCNC加工プロジェクトの意思決定プロセスのガイドラインとなります。

戦略的材料と設計の最適化

材料コストは最優先事項です。その後、材料に関するDFMコンサルテーションが行われます。部品の形状を評価し、性能仕様に応じたグレードの観点から最適な材料在庫サイズを決定します。これは、材料コストに直接30%から50%の範囲で影響します。

機械時間と工具消費効率

高効率なツールパスと最適な速度・送りを実現する高度なCAMプログラミングを活用することで、部品1個あたりの加工時間コストを25~40%削減できます。一方で、耐久性の高い工具形状と工具寿命の追跡に基づき、工具コストを10~20%最適化する必要があります。

適切なコスト最適化は、恣意的な値引きではなく、各コストカテゴリーにおけるフォレンジック/テクニカルパスから得られます。したがって、見積プロセスの内訳と、材料使用量、プログラミング効率、工具管理における実行戦略を通じて、総コストを25%から35%の範囲で段階的に削減します。これにより、技術的に複雑で精密志向のCNC加工サービスにおいて、最適な価値創造を実現します。

大量生産の CNC 加工は自動化によって効率を大幅に向上できるのでしょうか?

大量生産において、効率性の向上を成功に導く鍵は、手動制御と統合自動化の目標との間の移行にあります。上記の文書に記載されているプロセスに関しては、ロボット工学とデータ分析を活用し、 CNC加工サービスに最適な生産を統合するための段階的なアプローチが示されています。

統合自動製造セル

- ロボットによる材料処理: 6 軸ロボットのティライゼーションにより、未加工のブランクとCNC 加工部品の自動ロードおよびアンロードが可能になり、真の24 時間 365 日完全自動製造が可能になります。

- 同期生産フロー: これには、オペレーターの操作を待つ機械時間がないようにコンベアとパレットを最適化することが含まれます。

ツールおよびプロセス監視システム

- 予測ツール管理:ツールの摩耗とスピンドル負荷を検知するインプロセス センサーを実装し、ツールの交換やツールの故障前の通知を自動的にトリガーします。これは、精密 CNC 加工の品質にとって特に重要です。

- 状態ベースのメンテナンス:システム データを活用して、実際の実行時間と運用能力に応じてメンテナンス アクティビティをスケジュールし、ダウンタイムを回避します。

データ駆動型プロセス最適化

- 総合設備効率 (OEE) 分析:可用性、パフォーマンス、品質率パラメータをリアルタイムで分析し、 OEE の測定値を85%以上に高める際の欠陥の除去に向けた最適な戦略を実現します。

- 閉ループ品質フィードバック:これは、オフセットを自己修正し、生産プロセス チェーン全体で標準品質を確保するために、処理段階で生成されたデータを機械コントローラに接続することで実現されます。

この自動化プラットフォームは、単なる代替手段にとどまりません。ロボットワークセル、予測工具管理システム、リアルタイムOEE最適化システムを導入することで、量産における信頼性の向上を実現します。既に実証済みの通り、このシステムは非常に効果的で、生産品1個あたり40%のコスト削減を実現します。これは、高い信頼性が求められる大量生産CNC加工サービスを実現する究極の方法です。

図4:LS ManufacturingによるCNCによるカスタム加工および精密切削サービス

LS製造新エネルギー自動車産業:モーターハウジングの精密加工プロジェクト

電気自動車市場では性能の最適化が不可欠であるため、パワートレイン部品の関連性能は最も重要な考慮事項の一つと認識されています。以下のケーススタディでは、 LS Manufacturing社において、新エネルギー車の駆動ユニットにおけるモーターハウジングの精密加工に関連する製造タスクにおける考慮事項がどのように対処されたかを探ります。

クライアントの課題

お客様は、自社のモーターに使用されているアルミニウム( A356-T6 )製エンジンハウジング部品の生産において問題を抱えていました。従来の3軸加工では、冷却チャネルの欠陥や寸法精度のばらつきが発生し、1サイクルあたりの初回品位は88%以下で、サイクルタイムは5日間かかっていました。

LS製造ソリューション

統合型5軸精密CNC加工法を採用しました。同時5軸CNC加工の利点を最大限に活用することで、複雑な螺旋状冷却チャネルのツールパスを最適化し、最適な表面仕上げを実現しました。高速加工条件に加え、インプロセスプロービングによる自動工具オフセット補正により、正確で公差に敏感な形状を検証することができ、熱および組立の問題に関して非常に重要となりました。

結果と価値

部品検証の最終段階では、初回通過率が99.8%に達し、放熱性能が25%向上したことが実証されました。加工時間も最大2日間に短縮されました。これにより、顧客の試作サイクルは60%増加し、同時に年間120万人民元以上のコスト削減にも貢献しました。

このプロジェクトは、革新的なプロセスを通じて、より高いリスクを伴う困難な製造課題を克服する当社の能力を実証するものです。5軸加工の能力とインプロセス計測ソリューションを組み合わせることで、電気自動車のようなミッションクリティカルな産業において、部品を製造するだけでなく、その性能を最適化し、タイムボックス内での確実な製造を実現します。

CNC加工技術の将来の発展動向と革新の方向性

製造業の競争力の未来は、レスポンシブでオペレータ主導のプロセスから脱却することで実現されます。CNC加工サービスの未来は、以下の方法でレスポンシブなプロセスへと移行することで実現されます。CNC加工ソリューションの次の進化は、以下の方法でレスポンシブなプロセスへと移行することで実現されます。

適応制御による自己最適化加工

予測不可能な工具摩耗と材料特性は、現在、精密CNC加工における大きな課題となっています。そのため、スピンドル動力と振動のセンサーを用いて送り速度と回転速度の変動を制御する適応型手法を提案します。この手法は、公差レベルと表面品質を一定に保ち、機械の故障や難削材合金の影響を受けないため、性能の変動に対する直接的な解決策となります。

デジタルツインシミュレーションによる初回正解保証

生産量が少ない複雑なカスタムCNC加工に対処するために、試行錯誤のプロセスを検討することは不可能でした。本質的には、ここで行われているのは、いわゆる「高忠実度デジタルツイン」 、つまり機械、工具、治具のシミュレーションを使用していることです。衝突や変形の検出、そして応力軽減のためのツールパス最適化など、あらゆるプロセスをシミュレーションすることで、リードタイムを大幅に短縮しながら初回製品出荷の成功を確実にします。

AI駆動型プロセス合成とIoTベースの予測監視

コンポーネントが提供する形状と材質を活用し、Gコードを自動生成するシステムの開発が進められています。これにより、コンポーネントのプログラミング手順が大幅に削減されます。さらに、スマートIoTシステムは、機械コントローラから提供される情報とセンサーから提供される情報を統合する機能も備えています。

この点における成長の道筋は、生産における自己調整および自己修正システムの構築であり、これにはリアルタイムの不安定性除去における適応制御、製造可能性におけるデジタルツイン、および高度な生産のインテリジェントな技術の予測可能な科学の下でのCNC 加工サービスに関連するサービスを強化するためのインテリジェント合成における AI の使用も含まれます。

よくある質問

1. CNC 加工プロセスにおける最小許容誤差はどれくらいですか?

CNC加工により、許容差±0.005mmの加工精度、またはさらに高精度な特殊要求の場合には±0.002mmの加工精度を実現できます。

2. アルミニウム合金とステンレス鋼の機械加工コストの違いはどのくらいですか?

ステンレス鋼の機械加工コストは、アルミニウム合金よりも40~60%高くなります。これは、工具の摩耗が激しく、加工効率が低いことが原因です。機械加工コストは、加工の複雑さによって異なります。

3. 小ロット加工のコストをどのように管理すればよいですか?

標準化されたプロセス、結合された固定具、および材料使用の最適化により、小バッチ加工能力は加工コストを25 ~ 35%削減し、リードタイムを40%改善できます。

4. バッチ加工で一貫した品質を実現するには何が必要ですか?

LS Manufacturing では、臨界寸法CPK >=1.67の SPC 分析によるプロセス制御と頻繁な機器校正を組み込むことで、バッチ生産の合格率を99.5%以上に保つことができます。

5. 複雑な部品を加工するにはどのような特別な設備が必要ですか?

これらの重要な工作機械には、 5軸CNCマシニングセンター、ミルターニングマシンセンター、オンライン計測システムが含まれます。これらの工作機械は、複雑な部品に対して、1回の操作で多機能加工を確実に実行できることが求められます。

6. CNC 加工ではどの程度の表面粗さを実現できますか?

他の加工方法と比較して、従来の加工ではRa1.6μmの値を達成でき、仕上げと鏡面仕上げではRa0.8μmとRa0.2μmの値を達成できます。

7. CNC 加工の適切な見積りを得るにはどうすればよいですか?

3D図面、材質仕様、精度仕様、バッチ注文数量をご添付ください。工程説明を含むお見積もり詳細は2時間以内にご連絡いたします。

8. 緊急の注文の場合、最速で何時に配達してもらえますか?

緊急サンプルの場合は24~48時間、小ロットの場合は3~5日かかります。LS Manufacturingは、プロジェクト遂行のために適切なコミュニケーションチャネルを確立しています。

まとめ

科学的なプロセス最適化と品質管理により、CNC加工において高効率、低コスト、高品質を実現できます。LS Manufacturingは、強力な技術システムと豊富な実践プロジェクト経験を有し、お客様に高品質な加工サービスを提供いたします。

カスタマイズされたCNC加工ソリューションや無料のプロセス分析をご希望の場合は、LS Manufacturingの技術チームまでお問い合わせください。部品図面をアップロードしていただければ、迅速かつ正確なお見積もりと、お客様のアプリケーションに関するエンジニアリングコンサルティングをご提供いたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。LS Manufacturingサービス情報の正確性、完全性、または有効性について、明示的または黙示的を問わず、いかなる表明または保証も行いません。サードパーティのサプライヤーまたはメーカーが、LS Manufacturingネットワークを通じて性能パラメータ、幾何公差、特定の設計特性、材料の品質と種類、または製造技術を提供すると推測しないでください。これらは購入者の責任です。部品の見積もりが必要です。これらのセクションに関する具体的な要件をお知らせください。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。