L'usinage CNC 5 axes est la solution pour la fabrication de pièces géométriques complexes. Dès lors qu'une pièce présente des surfaces courbes complexes, des perçages obliques ou des formes multi-angulaires, plusieurs opérations de bridage sont nécessaires avec un équipement 3 axes. Ceci est dû au nombre limité de degrés de liberté des machines-outils 3 axes traditionnelles et à l'orientation fixe de l'outil.

Cet article examine en détail la définition, la fonction et les différentes configurations des axes A, B et C dans l'usinage 5 axes et expose les principes de leur fonctionnement collaboratif. S'appuyant sur les pratiques d'ingénierie de LS Manufacturing , il illustre comment cette technologie résout les problèmes d'usinage complexes des clients et améliore considérablement la précision, l'efficacité et la rentabilité de leurs opérations . Pour vous faire gagner du temps, voici un bref aperçu des principaux résultats.

Tableau de référence rapide des points clés de l'usinage CNC 5 axes

| Module | Points clés |

| Défis | L'usinage 3 axes de pièces complexes nécessite de multiples opérations de serrage, ce qui entraîne des problèmes de précision, d'efficacité et de coût . |

| Cause première | Les machines-outils à 3 axes ont une orientation d'outil fixe, sans liberté de mouvement pour la gestion des angles spatiaux. |

| Percée technologique | L'ajout des axes rotatifs A, B et C permet à l'outil d'approcher la pièce à usiner sous tous les angles. |

| Avantage principal | Réaliser des usinages complexes en une seule opération avec une précision garantie, ce qui améliore considérablement l'efficacité. |

| Valeur d'application | Offrir aux clients des solutions à haute efficacité grâce à des pratiques telles que LS Manufacturing . |

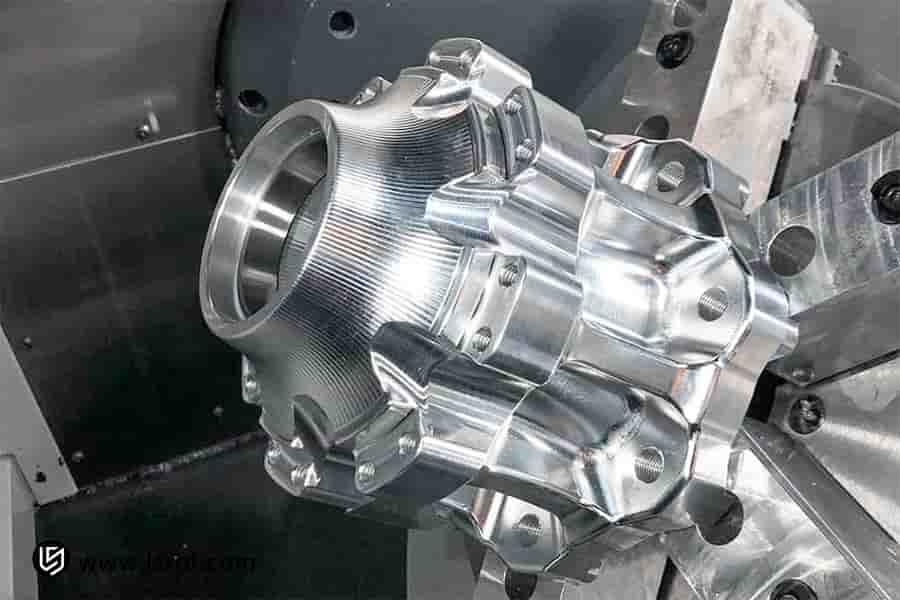

Dotée de deux axes rotatifs , la machine CNC 5 axes permet d'usiner la pièce sous tous les angles. Son principal atout réside dans la réalisation d' un usinage complet en une seule étape, même pour les pièces complexes. Ceci élimine les erreurs cumulatives liées aux réglages successifs, garantit une précision d'usinage optimale et réduit considérablement les temps auxiliaires, tout en simplifiant les processus de production. Elle représente ainsi la solution idéale pour la fabrication de pièces complexes, avec un niveau de qualité élevé, des délais de production courts et un coût réduit .

Figure 1 : Système CNC avec capacité de contournage complète à 5 axes de LS Manufacturing

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Face à la profusion d'informations disponibles sur l'usinage CNC , pourquoi cette discussion sur la technologie 5 axes mérite-t-elle une lecture attentive ? Parce que nous sommes convaincus que la véritable connaissance ne provient pas de déductions théoriques, mais d'un perfectionnement continu sur la chaîne de production. Notre équipe, opérant dans le cadre rigoureux des normes IATF 16949 et de l' International Aerospace Quality Group (IAQG) , est toujours à la pointe de l'innovation, relevant quotidiennement les défis posés par les alliages à haute dureté, les tolérances strictes et les géométries complexes.

Depuis plus de dix ans, nous avons réalisé avec succès plus de 50 000 pièces sur mesure grâce à l'usinage 5 axes. Chaque avancée nous a permis d'acquérir une précieuse expérience : comment optimiser les trajectoires d'outils en fonction des propriétés des matériaux, comment maîtriser les vibrations et les déformations lors de l'usinage de cavités profondes, et comment planifier scientifiquement les cycles de production au sein de commandes multitâches.

Ce guide partage des conseils pratiques, validés par des tests sur les copeaux et les fluides de coupe. Notre objectif est clair : synthétiser nos expériences réussies et les enseignements tirés de nos premières avancées, et vous aider à éviter les écueils que nous avons rencontrés, en abordant directement les principaux freins à l’efficacité et à la qualité de l’usinage 5 axes.

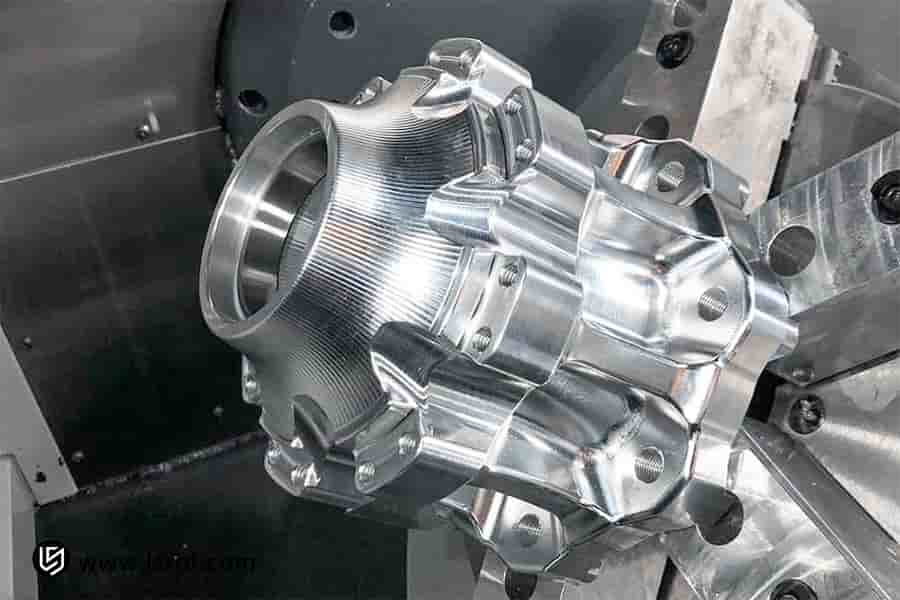

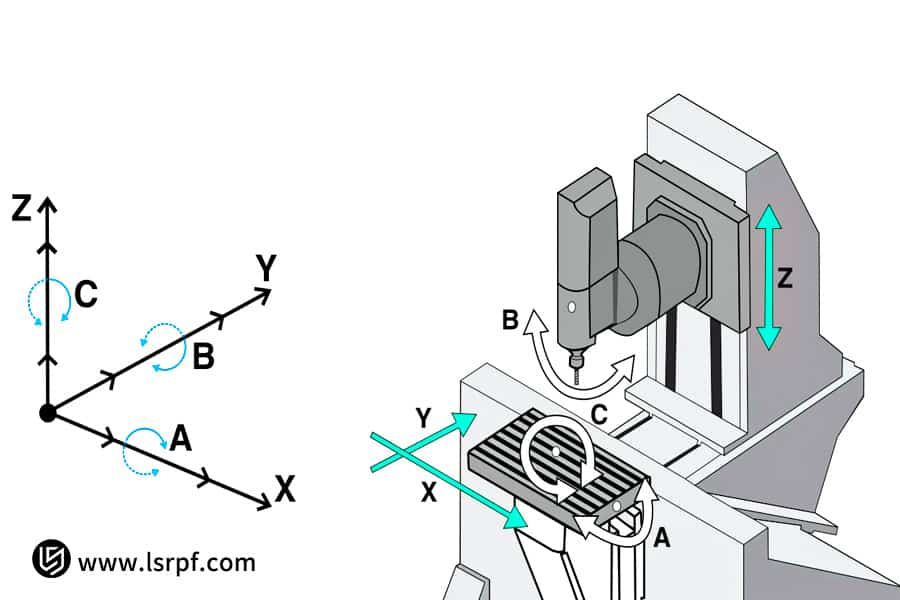

Comment les axes A, B et C sont-ils définis dans l'usinage CNC 5 axes ?

Expliquer clairement les définitions précises des 3 axes de rotation permet de maîtriser rapidement l'utilisation de cette technologie dans l'usinage CNC 5 axes . Ces trois axes correspondent aux axes A, B et C de la CNC , qui représentent les mouvements de rotation par rapport aux axes de coordonnées linéaires de la machine-outil. Voici leurs définitions et fonctions spécifiques :

- Axe A : Rotation autour de l’axe X : Le mouvement autour de l’axe A correspond à la rotation de la machine-outil autour de son axe X. On peut donc imaginer la pièce ou l’outil effectuant un mouvement de va-et-vient autour de cet axe . Ce type de mouvement est idéal pour l’usinage de formes inclinées ou de surfaces courbes sur les côtés des pièces.

- Axe B : Rotation autour de l’axe Y : L’axe B correspond au mouvement de rotation autour de l’axe Y. Il se manifeste toujours par des rotations de gauche à droite de la table de travail ou de la broche. Ainsi, lors de l’usinage, l’axe B coopère avec les autres axes afin que l’outil s’incline selon un angle optimal , permettant ainsi de réaliser efficacement le fraisage d’une cavité ou d’un moule complexe.

- Axe C : rotation autour de l’axe Z : L’axe C désigne le mouvement de rotation à 360° autour de l’axe Z, perpendiculaire à la table de travail. C’est l’ axe le plus utilisé sur les tables rotatives CNC ; il fonctionne comme une tête d’indexage de précision , permettant de faire pivoter une pièce avec précision sur toute sa circonférence afin d’usiner des trous ou des contours de toutes sortes.

En d'autres termes, l'essence de la technologie des axes rotatifs CNC 5 axes réside dans la définition précise et le mouvement coordonné des axes rotatifs A, B et C. C'est cette logique de mouvement, basée sur un système de coordonnées cartésiennes , qui permet aux machines CNC à axes A, B et C d'usiner des angles spatiaux complexes.

com/wp-content/uploads/2025/02/image-5.png" alt="Obtenir un devis" width="122" height="133">

Pourquoi l'usinage 5 axes doit-il s'appuyer sur ces axes rotatifs ?

Le principal avantage de l'usinage 5 axes réside dans la possibilité de s'affranchir des limitations spatiales des machines-outils 3 axes classiques grâce au mouvement rotatif. Ces axes rotatifs ne sont pas de simples compléments fonctionnels ; ils constituent un élément fondamental pour l'usinage efficace et de haute précision de pièces complexes. Leur valeur ajoutée se manifeste principalement sous les aspects suivants :

Réaliser avec précision un positionnement multi-angle et effectuer l'usinage de géométries complexes.

La fonction la plus fondamentale de ces axes rotatifs est de permettre à l'outil d'approcher la surface d'une pièce à usiner depuis n'importe quel angle optimal souhaité grâce à l'oscillation des axes A, B et C. Qu'il s'agisse d'un trou incliné, d'une surface courbe complexe ou d'une structure de cavité profonde, l'outil peut toujours maintenir la meilleure posture de coupe pour réaliser tous les processus en une seule configuration, ce qui est une expression fondamentale des principes de base du CNC 5 axes et constitue une base solide pour la technologie.

Évite efficacement les interférences entre l'outil, la pièce et la machine-outil

Lors de l'usinage de cavités profondes, de sections concaves ou de structures compactes, la tige de l'outil ou la tête de broche entre généralement en collision avec la pièce. Le réglage spatial de l'angle par l'axe de rotation permet un déplacement sans interférence et rend ainsi accessibles en toute sécurité des zones qui seraient inaccessibles avec un outil conventionnel.

Garantir la précision globale, améliorer la qualité de surface

Toutes les opérations, du positionnement de référence à l'usinage latéral jusqu'à la gravure de surface, sont réalisées dans le même système de coordonnées, sans nécessiter de positionnements répétés. Ceci permet d'éviter l'accumulation de données due à ces positionnements répétés. De plus, en ajustant l'angle, la zone où la vitesse linéaire à la pointe de la fraise hémisphérique est maximale est exploitée pour la découpe et la gravure , garantissant ainsi une meilleure qualité de surface.

En résumé, la puissance des commandes numériques 5 axes réside dans les différents degrés de liberté offerts par les axes de la table rotative . Pour l'usinage, ces axes permettent de passer d'un plan bidimensionnel à un espace tridimensionnel, pour un usinage complet en une seule opération . Ceci est non seulement crucial pour améliorer l'efficacité, mais aussi déterminant pour garantir la précision géométrique et dimensionnelle des pièces ; il s'agit donc d'une technologie indispensable pour la fabrication dans des secteurs de pointe tels que l'aérospatiale et la médecine de précision.

Quelles sont les configurations d'axes courantes pour les machines-outils à 5 axes ?

En usinage CNC 5 axes , les axes rotatifs A, B et C peuvent être affectés soit à la table de travail, soit à la broche de la machine-outil. Ceci donne lieu à de nombreuses variantes.Les configurations d'axes des machines CNC , qui influencent directement leurs capacités d'usinage et leur applicabilité, sont présentées ci-dessous (com/5-axis-cnc-machining). Vous trouverez ci-dessous une comparaison de plusieurs configurations courantes :

| Type de configuration | Fonctionnalités principales et scénarios d'application |

| Table rotative double | La table de travail intègre les deux axes rotatifs, tels que les axes A et C. Elle est idéale pour l'usinage de pièces complexes et de précision de petite à moyenne taille. |

| Tête pivotante double | Les deux axes de rotation, A et B , sont montés sur la tête de broche. Cette machine est adaptée à l'usinage de pièces volumineuses et lourdes. |

| Une tête rotative et une tête pivotante | Par exemple, un axe rotatif peut se trouver sur la table de travail, comme l' axe C, et un autre sur la tête de broche , comme l'axe B pour un usinage flexible. |

La première étape cruciale pour la réussite d'un projet d'usinage CNC 5 axes consiste à choisir la configuration d' axes CNC appropriée. LS Manufacturing dispose d'un parc de machines-outils de pointe couvrant toutes les configurations courantes mentionnées ci-dessus. Son équipe expérimentée saura vous proposer la solution la plus efficace et économique, directement issue du fabricant, en fonction des dimensions, des caractéristiques structurelles et de la précision requises pour vos pièces , afin d'obtenir le meilleur compromis entre capacité de production et rentabilité.

Figure 2 : Pièces finies en une seule opération à l'aide d'un axe rotatif par LS Manufacturing

Quelles sont les différences essentielles entre l'usinage de positionnement à 3+2 axes et l'usinage à liaison à 5 axes ?

La différence fondamentale entre l'usinage 3+2 axes et l'usinage 5 axes réside dans le mode de rotation des axes : soit un usinage par étapes après fixation d'un angle, soit un usinage intégré, avec tous les axes liés en continu. Cette distinction est au cœur de l'usinage 3+2 axes et 5 axes et détermine leurs niveaux techniques respectifs ainsi que leurs domaines d'application. Le tableau ci-dessous compare en détail les principales différences entre ces deux modes :

| Dimensions de comparaison | Usinage de positionnement 3+2 axes (orientation 5 axes) | Usinage à liaison 5 axes (véritable 5 axes) |

| Principe de fonctionnement | Les axes rotatifs sont positionnés à un angle fixe puis verrouillés. De plus, seuls les axes X/Y/Z effectuent la découpe linéaire. | Les axes linéaires X, Y et Z se déplacent toujours de manière synchrone et continue lors de la découpe, en coordination avec deux des axes A/B/C. |

| Usinage d'objets | Il convient à l'usinage de pièces en forme de boîte présentant des caractéristiques angulaires discrètes , telles que des polyèdres et des trous obliques. | Spécialement conçu pour les géométries complexes aux formes en constante évolution, comme les turbines, les hélices et les surfaces sculptées aux détails complexes . |

| Principaux avantages | Programmation facile, grande stabilité, plus économique et évite le serrage de plusieurs pièces. | Elle est capable d'usiner en une seule opération des surfaces spatiales complexes avec une excellente qualité de surface et une grande précision de contour . |

| Exigences relatives aux machines-outils | Les performances dynamiques que le système CNC et la machine-outil doivent fournir sont relativement faibles. | Un système CNC haute performance avec une réponse dynamique élevée est nécessaire pour éviter les erreurs de mouvement. |

L'usinage 3+2 axes permet de réaliser diverses tâches d'usinage 3 axes par étapes et par lots, ce qui en fait une solution idéale pour l'usinage de polyèdres. En usinage 5 axes à liaison mécanique , tous les axes sont en mouvement constant pendant la coupe, maintenant ainsi l'outil en contact optimal avec la surface. C'est la méthode par excellence pour la production de pièces complexes de haute précision dans des secteurs tels que l'aérospatiale et l'énergie .

Comment les différentes configurations d'axes rotatifs affectent-elles les résultats d'usinage réels ?

La disposition des axes de rotation, c'est-à-dire la configuration des axes CNC dans l'usinage CNC 5 axes , détermine la capacité de travail et la précision de la machine-outil et constitue le principe fondamental des axes CNC 5 axes . Différentes configurations produisent des résultats d'usinage très différents.

Impact sur la précision et la stabilité de l'usinage

Pour les petites pièces de précision, comme les implants en alliage de titane destinés aux dispositifs médicaux , une table rotative double est la solution la plus efficace : les axes A et C sont alors positionnés sur la table de travail. Grâce à la légèreté et à la faible inertie de rotation de la pièce, cette configuration permet d’atteindre une précision et une stabilité d’indexage extrêmement élevées, garantissant ainsi des contours nets même pour les structures trabéculaires complexes.

Impact sur la gamme d'usinage et l'accessibilité

Lors de l'usinage de grandes turbines ou de moules automobilesPour une configuration à double tête oscillante (les axes B et C étant tous deux situés sur la broche) , une solution plus appropriée est possible. La pièce peut ainsi être fixée sur la table de travail sans générer de problèmes de force centrifuge liés à sa rotation. L'outil peut alors aborder n'importe quelle zone de la pièce sous l'angle optimal, résolvant ainsi les problèmes d'interférence et d'accessibilité.

Impact sur l'efficacité et la flexibilité de l'usinage

Une configuration hybride, par exemple une tête rotative associée à une tête oscillante (comme une tête oscillante sur l'axe B combinée à une table rotative sur l'axe C), offre une grande flexibilité. Dans notre pratique, lors de l'usinage de filtres à cavité de communication comportant des motifs latéraux et des trous obliques sur la partie supérieure, l'oscillation sur l'axe B permet d'optimiser l'angle de fraisage latéral, suivie d' un indexage et d'un usinage rapides de la partie supérieure grâce à la rotation sur l'axe C ; cette méthode accroît considérablement l'efficacité par rapport à plusieurs opérations de bridage.

En d'autres termes, les différentes combinaisons d' axes de plateaux rotatifs CNC influent directement sur la qualité finale, l'efficacité et la rentabilité de l'usinage, et pas seulement sur des différences mécaniques. Grâce à une parfaite maîtrise des axes CNC 5 axes et à un parc de machines-outils conséquent, LS Manufacturing est en mesure d'établir une planification précise des processus et de sélectionner les axes CNC les plus adaptés aux caractéristiques de vos pièces dès le début du projet, afin de garantir les meilleures solutions d'usinage d'emblée.

Figure 3 : Contours complexes produits par la cinématique des axes ABC par LS Manufacturing

Quels sont les défis de la programmation CNC multi-axes ? Comment les relever ?

La programmation CNC multiaxes est le principal facteur qui permettra à terme d'atteindre les capacités d'usinage 5 axes . Le défi majeur de cette technologie réside dans la transformation de modèles 3D complexes en commandes de mouvement précises, exécutables de manière sûre et efficace par la machine-outil. Les principales difficultés rencontrées dans ce domaine se manifestent dans les aspects suivants :

- Planification précise des trajectoires d'outil : la programmation 5 axes doit garantir le positionnement et le contrôle de l'orientation de l'outil dans l'espace 3D. Une planification erronée de la trajectoire peut entraîner des variations brusques des angles de coupe, des résidus de matière ou un surusinage. Nous utilisons des algorithmes avancés, intégrés à un logiciel de FAO, pour adapter précisément la trajectoire d'outil à la surface de la pièce et maintenir un état continu et stable pendant la coupe.

- Prévention complète des collisions lors de l'usinage : L'introduction d'axes rotatifs augmente considérablement le risque d'interférences entre la broche, le porte-outil, la pièce et le dispositif de fixation. Dans cet article, nous appliquons un système de simulation virtuelle avec un modèle complet de la machine-outil dès la phase de programmation afin de détecter les collisions de la chaîne cinématique et d'effectuer automatiquement des ajustements d'attitude ou de générer des trajectoires d'évitement pour garantir la sécurité pendant l'usinage.

- Adaptation et optimisation précises par le post-processeur : Le post-processeur a pour rôle de convertir les fichiers de trajectoire d'outil génériques en code compréhensible par la machine-outil spécifique. Pour chaque machine, nous développons un post-processeur sur mesure, adapté aux caractéristiques cinématiques et de commande de la machine, afin d'exploiter pleinement ses performances.

Face aux défis systémiques liés à la programmation CNC multi-axes , nous Nous développons des solutions standardisées grâce à l'expérience acquise dans plus de 4 000 projets complexes . Notre base de données de procédés comprend des paramètres optimisés pour divers matériaux, outils et caractéristiques, associés à des modèles de post-traitement éprouvés en production . Nous pouvons ainsi fournir à nos clients des programmes d'usinage sûrs, efficaces et hautement optimisés, améliorant ainsi la qualité et la productivité de l'usinage.

Comment la technologie 5 axes de LS Manufacturing résout-elle les problèmes d'usinage de ses clients ?

L' étude de cas sur l'usinage 5 axes de LS Manufacturing illustre parfaitement comment nous transformons les technologies les plus avancées en valeur ajoutée concrète pour nos clients. Face à un goulot d'étranglement, la fabrication d'un composant complexe en alliage de titane pour une entreprise aérospatiale a été considérablement améliorée grâce à une solution systématique.

Défi client

Une entreprise aérospatiale devait usiner une nacelle de moteur en alliage de titane présentant une surface complexe, incurvée et dotée d'une cavité profonde. L'usinage segmenté conventionnel sur machine-outil 3 axes nécessitait de multiples opérations de bridage, entraînant une accumulation d'erreurs. De plus, il provoquait des vibrations de l'outil lors de l'usinage de la surface inclinée et des cavités profondes, ce qui nuisait à la précision de la pièce. Il en résulta un taux de rebut initial de production atteignant 40 %, impactant fortement le calendrier du projet.

Solution de fabrication LS

Nous avons mis au point une solution d'usinage 5 axes de qualité professionnelle. L'utilisation de l'axe B de la machine-outil, associée à un centre d'usinage à 5 axes, permet une grande inclinaison de la pièce et une rotation continue sur l'axe C. Ainsi, la fraise reste constamment en contact avec la surface de la pièce, offrant un angle de coupe optimal. On obtient ainsi un fraisage de haute précision de toutes les surfaces complexes en une seule opération de serrage, ce qui évite les erreurs de positionnement répétées et améliore considérablement la qualité de coupe.

Résultats et valeur

Après la mise en œuvre de la nouvelle solution, la qualité d'usinage de ce composant a connu une progression fulgurante : le taux de conformité des produits a augmenté de façon spectaculaire, passant de 60 % à plus de 98 %. Grâce à la centralisation des processus, le cycle de livraison a été réduit de moitié . Cette centralisation a permis de diminuer les investissements en outillage et en montage, ainsi que les temps de manutention secondaires, ce qui représente une économie substantielle pour les clients et garantit le bon déroulement des projets critiques.

Cette étude de cas d'usinage 5 axes de LS Manufacturing démontre que la valeur ajoutée de la technologie 5 axes réside dans l'élimination à la source des facteurs de perte de précision grâce à l'innovation de processus « bridage unique, usinage complet ». Face aux défis posés par la fabrication de pièces complexes dans le secteur de la haute technologie, LS Manufacturing fournit non seulement des équipements de pointe, mais aussi des solutions globales grâce à une connaissance approfondie des processus, comme une bibliothèque de paramètres de coupe pour les alliages de titane .

Comment choisir la configuration 5 axes appropriée en fonction des caractéristiques de ma pièce ?

Choisir correctement la configuration des axes d'une machine CNC revient à adapter précisément ses capacités aux besoins de la pièce, ce qui influe directement sur l'efficacité de l'usinage, la précision et la rentabilité . Voici, par exemple, un guide de sélection pratique basé sur les caractéristiques de la pièce :

72px;">Dimensions et poids des pièces

Selon la structure de la machine-outil, les pièces volumineuses et lourdes, telles que les bâtis ou les grands moules , doivent être usinées sur un centre d'usinage 5 axes de type portique, en raison de leur grande stabilité et de leur capacité de charge élevée. Les pièces de précision de petite et moyenne taille, comme les turbines et les dispositifs médicaux, sont quant à elles produites de préférence sur un centre d'usinage 5 axes de type berceau (à double table) , grâce à sa structure compacte et à son extrême précision dynamique.

Complexité géométrique et exigences techniques

Configuration des axes : Centre d’usinage 5 axes de type berceau ou composite pour pièces à surfaces courbes complexes, cavités profondes et/ou trous inclinés, telles que les structures aérospatiales et les pièces de moules d’injection . Le type berceau permet l’usinage de pièces multifaces en une seule opération. Cette configuration minimise les temps de bridage, garantit la précision de positionnement et réduit le temps de cycle .

Exigences en matière de volume de production et d'automatisation

Incidence sur le retour sur investissement : Dans la production à grand volume, les centres d’usinage CNC 5 axes doivent être équipés d’un système APS pour assurer une production ininterrompue 24 h/24 et 7 j/7 , tandis que dans la production en petits lots, multivariétés et flexible, la demande en matière de rapidité de mise en place et de polyvalence est supérieure à celle en matière de vitesse pure.

En résumé, la configuration optimale des axes CNC repose sur une compréhension approfondie du processus de fabrication de votre pièce. Nos ingénieurs vous proposeront la solution d'usinage CNC 5 axes la plus économique et performante, adaptée à vos besoins, et veilleront à la rentabilité de votre investissement. Vous pouvez à tout moment demander un rapport d'analyse détaillé.

Figure 4 : Centre d'usinage CNC industriel à axes A et C de LS Manufacturing

Quelles sont les utilisations incorrectes courantes des axes rotatifs dans l'usinage 5 axes ?

Une utilisation incorrecte des axes rotatifs en usinage 5 axes présente le risque le plus élevé de panne et de rebuts . Il est essentiel de bien comprendre les principes de fonctionnement des axes rotatifs 5 axes et de standardiser leur utilisation. Voici quelques idées reçues courantes :

- Ignorer les limites physiques peut entraîner des collisions : le choix d’une configuration de machine-outil 5 axes impose des limitations d’angle de rotation et des zones d’interférence spécifiques. Si ces limitations ne sont pas prises en compte lors de la programmation et du fonctionnement, des collisions entre la broche, l’outil, la pièce ou les dispositifs de fixation peuvent facilement survenir. La clé de la prévention réside dans une simulation complète du mouvement de la machine-outil avant sa mise en service.

- Écart de programmation par rapport aux principes de l'usinage rotatif 5 axes : Le cœur de l'usinage 5 axes repose sur le suivi de la pointe de l'outil (TCP) et la transformation des coordonnées. Un réglage incorrect du centre de rotation ou du point zéro de programmation entraînera une mauvaise posture de l'outil et des produits défectueux .Cela signifie que les ingénieurs de procédés doivent avoir une connaissance approfondie des principes de la cinématique et s'assurer que les fichiers de post-traitement pour la programmation CNC multi-axes sont absolument précis.

- Une gestion erronée du système de coordonnées peut également engendrer une perte de précision : en mouvement continu, le système de coordonnées de la pièce doit être décalé avec précision lors de la rotation. Si ce décalage repose sur des calculs manuels ou s’il n’est pas pris en charge par le post-traitement, la pointe de l’outil s’écartera de sa position théorique. Un système FAO professionnel gère automatiquement la rotation des coordonnées.

En résumé, éviter ces erreurs exige une rigueur constante tout au long de la chaîne, du choix des équipements à la programmation des processus. LS Manufacturing , en fournissant des solutions, garantit non seulement la pertinence du choix de la configuration de votre machine-outil 5 axes , mais aussi une formation approfondie sur les principes des axes rotatifs 5 axes et une assistance à la programmation CNC multiaxes . Grâce à notre expertise et notre rigueur, nous sécurisons vos processus d'usinage complexes.

Figure 5 : Schéma des axes rotatifs d'une machine CNC 5 axes de LS Manufacturing

FAQ

1. L'usinage 5 axes implique-t-il nécessairement le mouvement simultané des 5 axes ?

Pas nécessairement. L'usinage classique en positionnement « 3+2 » , où l'axe de rotation est d'abord positionné à l'angle optimal, puis l'usinage s'effectue en mode 3 axes, convient à l'usinage sous des angles spécifiques. En revanche, l'usinage 5 axes, où les 5 axes se déplacent simultanément, est utilisé pour le traitement de surfaces courbes complexes. Nous vous recommanderons précisément la solution d'usinage la plus efficace et la plus économique en fonction de la géométrie de votre pièce.

2. L'usinage 5 axes impose-t-il des exigences plus élevées aux programmeurs ?

Oui, et de loin. Un programmeur doit posséder une connaissance approfondie de la cinématique 5 axes , du contrôle d'orientation des outils et des techniques d'évitement des collisions. Grâce à une équipe expérimentée et à des systèmes FAO de pointe, nous sommes en mesure de fournir des programmes CNC multiaxes précis, garantissant sécurité et exactitude pour un usinage irréprochable.

3. Comment la précision d'une machine-outil à 5 axes est-elle garantie ?

Parce que la précision est primordiale, nous la garantissons grâce à de multiples technologies : avant expédition, un interféromètre laser est utilisé pour calibrer avec précision les axes de rotation et intégrer des paramètres de compensation de précision dynamique dans le système CNC afin de corriger les erreurs en temps réel. Par ailleurs, chaque produit est soumis à un contrôle qualité rigoureux pour garantir sa conformité au plan.

4. L'usinage 5 axes est-il adapté à la production en petites séries ?

L'usinage 5 axes de petites séries de pièces aux structures complexes, réalisé en une seule opération, est parfaitement adapté. Il permet ainsi de réaliser des économies de temps et d'argent considérables, en évitant la préparation d'outillages à positionnement multiple, et garantit une réactivité optimale. Cette exigence correspondait parfaitement aux services de production flexibles proposés par LS Manufacturing.

5. Le processus d'usinage à 5 axes peut-il produire des pièces surdimensionnées ?

Absolument, nous disposons de plusieurs types de machines 5 axes , notamment des machines-outils 5 axes à portique avec de grandes courses pour les pièces de grandes dimensions. De plus, nous pouvons relever efficacement les défis d'usinage grâce à des stratégies d'optimisation des processus professionnelles, telles que l'usinage par zone.

6. Quel format de fichier est requis pour la programmation 5 axes ?

Nous recommandons un format universel contenant toutes les informations du modèle 3D, tel que STEP, IGES, X_T ou PARASOLID . Tous ces formats préservent l'intégrité des données du modèle et peuvent être importés directement dans notre système FAO pour la programmation CNC multiaxes, avec une efficacité et une précision élevées.

7. De combien l'usinage 5 axes est-il plus cher que l'usinage 3 axes ?

Les prix sont variables. Comparé aux pièces simples, l'usinage 5 axes engendre des coûts d'amortissement plus élevés ; cependant, pour les pièces complexes, il permet de réduire les temps de bridage, de fusionner les processus et d'améliorer l'efficacité , diminuant ainsi le coût global de fabrication et le rendant plus économique.

8. Comment obtenir une solution d'usinage 5 axes pour ma pièce ?

La procédure est assez simple : il vous suffit de fournir des dessins 3D et des spécifications, puis notre équipe d’ingénieurs effectuera une évaluation détaillée sous 24 heures et vous fournira enfin une solution complète comprenant un plan de processus global, une estimation du temps nécessaire et un devis transparent .

Résumé

Les axes A, B et C sont au cœur de l'usinage CNC 5 axes, permettant d'atteindre efficacité et précision dans la fabrication de pièces complexes. La maîtrise et l'application de ces axes rotatifs sont essentielles pour rester compétitif. Forte de nombreuses années d'expérience dans l'usinage 5 axes et d'une équipe de professionnels , LS Manufacturing est devenue un partenaire de confiance pour de nombreuses entreprises leaders dans divers secteurs.

Pour l'usinage de pièces complexes, n'hésitez pas à nous contacter pour une évaluation technique et un devis gratuits. Apportez une valeur ajoutée à votre projet grâce à notre technologie d'usinage 5 axes professionnelle !

📞Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. LS Manufacturing ne fait aucune déclaration ni ne donne aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les fournisseurs ou fabricants tiers fourniront, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux, ou les procédés. L'acheteur est seul responsable de ces informations. Pour obtenir un devis pour des pièces, veuillez préciser les exigences exactes concernant ces pièces. Veuillez nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision et la fabrication de tôles .Impression 3D, moulage par injection , emboutissage de métaux et autres services de fabrication clés en main.

Notre usine dispose de plus de 100 centres d'usinage cinq axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays et régions du monde. Qu'il s'agisse de petites séries ou de productions sur mesure, nous répondons à vos besoins sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour plus d'informations, veuillez consulter notre site web : www.lsrpf.com .