L'usinage simultané 5 axes permet de surmonter les difficultés de fabrication des pièces complexes. Il élimine les pertes de précision et d'efficacité dues aux contraintes géométriques telles que les cavités profondes et les angles négatifs, grâce à l'oscillation dynamique et continue des outils et des pièces . Il s'agit d'une révolution dans la philosophie de fabrication, et non d'une simple évolution technologique. Il concrétise le principe du « formage parfait en une seule opération » et vous permet d'adopter sans hésiter la meilleure solution de conception, sans compromis sur les performances de la machine.

L'usinage multiaxes véritable consiste à transformer les défis de fabrication en atouts majeurs . Il permet de réduire au minimum une longue chaîne de processus, renforçant ainsi la réactivité au marché et les marges bénéficiaires. Nous vous aiderons à maîtriser rapidement cette technologie en explorant en profondeur comment elle révolutionne la fabrication de précision et vous permet de franchir un cap décisif en matière de capacités de production.

Figure 1 : Centre d'usinage CNC multiaxes de précision réalisant des opérations d'usinage complexes (LS Manufacturing)

Tableau de référence rapide : Usinage simultané 5 axes vs. Usinage 3+2 axes

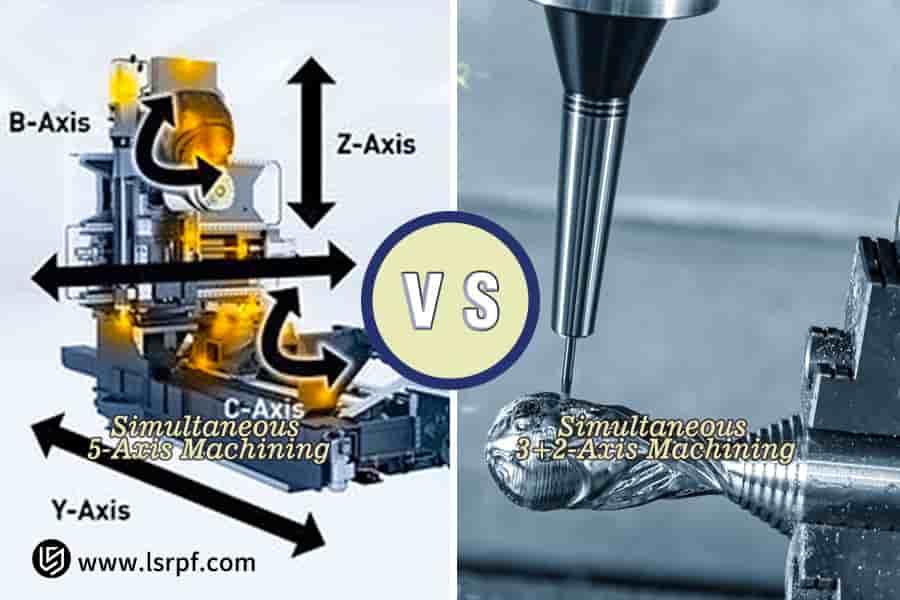

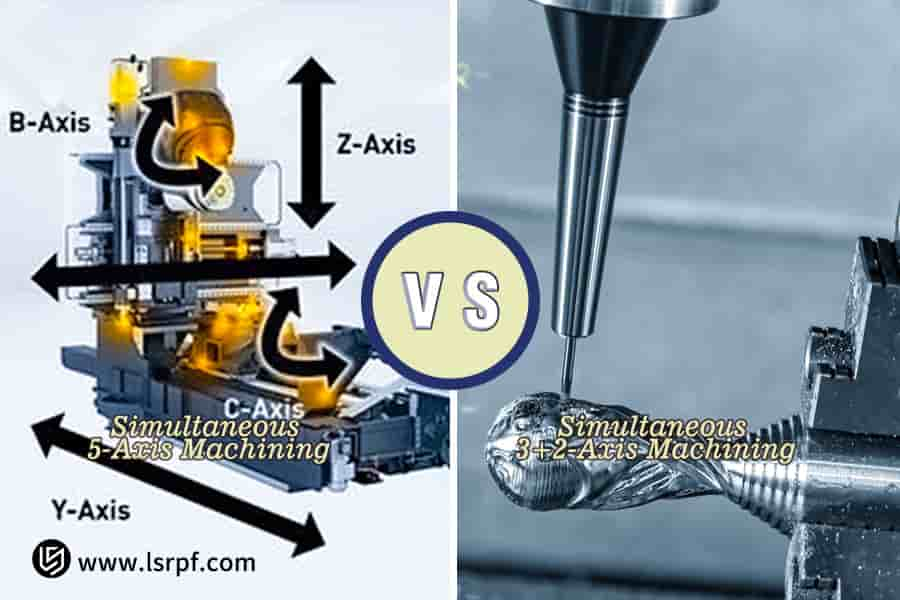

| Dimensions de comparaison | Usinage simultané sur 5 axes | Usinage 3+2 axes |

| Principe de base | 5 axes se déplacent en continu et simultanément, maintenant la meilleure posture de l'outil et de la pièce à usiner pour la coupe. | Les axes rotatifs sont positionnés puis verrouillés avant le fraisage 3 axes ; il s’agit d’un procédé d’usinage « statique » . Également connu sous le nom d’usinage indexé 5 axes ou d’usinage positionnel 5 axes. |

| Précision d'usinage | L'usinage de toutes les pièces en une seule opération élimine les erreurs de positionnement répétées . | Des configurations multiples peuvent entraîner des erreurs cumulatives susceptibles d'affecter la stabilité des dimensions critiques. |

| Efficacité d'usinage | L'orientation optimisée des outils permet une coupe efficace avec des outils plus courts, réduisant ainsi le temps de cycle. | Cela implique généralement plusieurs processus ; par conséquent, de nombreux réglages et ajustements entraînent un cycle de production total long. |

| Capacité de complexité | Capable d'usiner avec une bonne efficacité des formes géométriques particulières, telles que des cavités profondes, des angles négatifs et des surfaces complexes de forme libre. | Étant donné que l'outil est long et incliné, sa capacité géométrique à usiner des géométries complexes est très limitée. |

| Qualité de surface | Le réglage de l'angle d'inclinaison permet de maintenir le point de contact optimal de l'outil et ainsi d'améliorer la qualité de la surface . | Lors de l'usinage de surfaces courbes, les fraises hémisphériques présentent une faible efficacité de contact ponctuel. La hauteur résiduelle est considérée comme l'un de leurs inconvénients. |

| Structure des coûts | Bien que l'équipement et la programmation soient coûteux, les économies réalisées sur l'outillage et le temps de débogage permettent de réduire le coût unitaire. | En revanche, des outils dédiés et des débogages répétés peuvent entraîner un coût global plus élevé. |

| Liberté de conception | Permet une conception fonctionnelle optimale sans tenir compte des problèmes de fabrication. | De nombreuses conceptions de produits sont contraintes d'utiliser une géométrie simplifiée en raison de l'état actuel de la technologie d'usinage. |

Scénarios applicables | Fabrication haut de gamme de turbines, de dispositifs médicaux de précision et de composants aérospatiaux complexes. | Il convient également aux pièces simples de type plaque et boîte ou aux situations où l'usinage dynamique n'est pas nécessaire. |

La différence essentielle entre l'usinage simultané 5 axes et l'usinage 3+2 axes réside dans leur nature « dynamique » par opposition à « statique ». L'usinage simultané 5 axes permet de réaliser tous les processus d'usinage complexes grâce à l'alignement continu et dynamique de l'outil et de la pièce en une seule opération. Il garantit ainsi une précision d'usinage extrêmement élevée et améliore considérablement l'efficacité en simplifiant le flux de production. Plus important encore, il transforme la fabrication, d'une contrainte de conception à un véritable levier permettant aux ingénieurs d'exploiter pleinement le potentiel de performance d'un produit.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Cela garantira que les méthodes partagées dans ce guide sont hautement opérationnelles et fiables, car elles ont permis de réaliser plus de 50 000 pièces complexes et de mettre en place un système technique éprouvé.

De l'usinage ultra-précis des aubes de moteurs aérospatiaux à la fabrication de contours biologiques pour des implants médicaux parfaitement adaptés à l'os, en passant par les systèmes de perçage irréguliers multi-angles pour les pièces structurelles essentielles d'équipements optiques de précision, nous avons une expérience concrète de l'ensemble de ces applications. Cette expertise nous a permis de développer des solutions fiables grâce à l'usinage 5 axes, pour répondre à des problématiques spécifiques.

Il s'agit d'une équipe qui a fortement intégré la traçabilité métrologique deLe NIST et l'esprit du système de gestion de la qualité IATF 16949 sont appliqués à chaque étape, de la programmation au contrôle. Ceci garantit un niveau élevé de qualité et de constance pour chaque usinage, et témoigne du professionnalisme et de la rigueur de ce guide.

La différence entre l'usinage 5 axes véritable et faux : qu'est-ce que l'usinage « lié » véritable ?

Les notions de mouvement et de fixation sont essentielles pour distinguer le véritable usinage 5 axes du faux. L'usinage 3+2 axes implique que l'angle de coupe est bloqué après fixation, tandis que le véritable usinage 5 axes simultané repose sur un mouvement synchrone continu, permettant un ajustement dynamique optimal entre l'outil et la pièce. Ce mode d'usinage 5 axes continu offre trois avantages majeurs pour la fabrication de pièces complexes :

- Optimisation des conditions de coupe : le lacet constant de l’outil, de sorte que la pointe de l’outil entre toujours en contact avec la pièce à usiner sous le meilleur angle, peut grandement améliorer l’efficacité de la coupe et, en même temps, garantir efficacement la constance des dimensions lors de la fabrication de pièces complexes .

- Obtenez une qualité de surface supérieure : le réglage dynamique permet d’éviter efficacement la marque d’outil « en forme de strie » lors de l’usinage avec une fraise hémisphérique ; parallèlement, l’utilisation d’outils plus courts pour supprimer les vibrations constitue la base même d’une finition miroir.

- Dépasser les limites géométriques : les cavités profondes et les angles négatifs peuvent être entièrement usinés en une seule opération . L’usinage simultané sur 5 axes libère totalement les contraintes de conception et permet l’innovation produit.

L'intérêt majeur de l'usinage simultané 5 axes réside moins dans la technologie elle-même que dans la refonte de la logique des processus de fabrication de pièces complexes . Il permet de passer d'un usinage par étapes discrètes à un usinage continu, un véritable bond en avant vers un « usinage parfait en une seule opération », qui représente le cœur de la compétitivité de l'usinage de précision moderne.

3+2 axes vs. 5 axes simultanés : lequel choisir pour votre projet ?

Lors de l'élaboration d'un plan de processus de projet, le choix judicieux de l'usinage 5 axes sera essentiel pour trouver un équilibre entre les exigences techniques et la rentabilité. Veuillez trouver ci-dessous les informations suivantes : Usinage 5 axes ou 3+2 axes : une décision précise basée sur les caractéristiques de la pièce :

| Dimensions de décision | Usinage 3+2 axes | Usinage simultané sur 5 axes |

| Principe d'usinage | Le positionnement angulaire appartient à la coupe par indexage discret et permet un usinage à multiples facettes. | Le mouvement continu synchrone sur 5 axes permet d'optimiser la posture en temps réel. |

| Pièces concernées | Les pièces polyédriques de forme régulière conviennent à la production en moyennes et grandes séries , les pièces de précision avec une surface courbe complexe, une cavité profonde et une fente étroite. | Elle offre une précision stable à des angles uniques, et des serrages multiples peuvent entraîner des erreurs cumulatives. Elle réalise tout l'usinage en un seul serrage. garantir l'intégrité des surfaces complexes. |

Performances de précision | Précision stable à des angles uniques ; des erreurs cumulatives peuvent survenir en cas de serrages multiples. | Réalise l'usinage complet en une seule opération de serrage, garantissant l'intégrité des surfaces complexes. |

Économie | Coûts d'investissement et de programmation réduits, adaptés à la production par lots standardisée . | Investissement initial plus élevé, mais coût unitaire plus avantageux pour les pièces complexes. |

Caractéristiques du processus | Programmation relativement simple, exigences de compétences modérées pour les opérateurs. | Permet d'usiner des formes géométriques complexes difficiles à réaliser avec les procédés traditionnels. |

En général, l'usinage 3+2 axes permet une production en série très rentable de pièces de forme régulière . Pour une pièce aux surfaces courbes complexes et aux exigences strictes de tolérance géométrique, l'usinage simultané 5 axes est la solution optimale pour garantir la qualité d'usinage. Si vous souhaitez bénéficier d'une évaluation professionnelle, contactez LS Manufacturing Machining Consulting . Nos experts vous proposeront des solutions de processus personnalisées.

Révolution de l'efficacité : comment l'usinage à cinq axes raccourcit-il les cycles de production de 30 % ?

Dans un contexte de forte concurrence au sein de l'industrie manufacturière, l'amélioration de l'efficacité de l'usinage 5 axes renforce la compétitivité fondamentale des entreprises. La réduction de 30 % du cycle de production n'est pas le fruit du hasard ; elle résulte inévitablement de la transformation profonde des procédés d'usinage conventionnels induite par la technologie 5 axes. Ses principaux avantages se manifestent principalement dans trois aspects clés :

Éviter les serrages en double et gagner du temps auxiliaire

Lors de l'usinage conventionnel, les pièces complexes doivent être démontées, assemblées et alignées de manière répétée.Cela entraîne non seulement des erreurs de conversion de données, mais aussi une perte de temps considérable due à des opérations d'usinage inutiles. L'usinage CNC 5 axes en continu permet d'éviter totalement les repositionnements et réglages répétés de l'outil grâce à un système de serrage unique qui permet d'usiner 5 surfaces . On peut ainsi économiser environ 25 % du temps de traitement total, tout en éliminant les retouches liées aux serrages répétés.

Les tranchants courts présentent une rigidité élevée et une stabilité de coupe améliorée.

Dans le cas de cavités profondes et de parois inclinées, les machines-outils 3 axes nécessitent des arêtes de coupe longues, sources de vibrations et contraignant à réduire les paramètres de coupe. Grâce au réglage de l'angle de l'axe de l'outil, la technologie 5 axes permet d'usiner efficacement des cavités profondes, même avec des porte-outils courts. La rigidité de l'outil est ainsi accrue de plus de 50 % , ce qui permet d'augmenter les avances et les profondeurs de passe de 20 à 30 % , prolongeant la durée de vie de l'outil et réduisant la fréquence de changement.

Optimisation dynamique des conditions de coupe pour un enlèvement de matière optimal

Ce système de liaison à 5 axes contrôle l'inclinaison de l'outil lors de l'usinage de surface, ce qui permet à la pointe de l'outil d'atteindre une vitesse de coupe optimale et d'éviter la coupe à vitesse nulle au centre d'une fraise hémisphérique. Non seulement il accroît le rendement de coupe effectif de plus de 35 % , mais il assure également une évacuation uniforme des copeaux pour un enlèvement de matière maximal.

Les avantages de l'usinage multiaxes dépassent largement le simple gain de vitesse ; il s'agit d'une véritable révolution en matière d'efficacité , car il intègre et optimise les processus . En éliminant les temps d'arrêt pour le bridage, en améliorant la stabilité de la coupe et en optimisant les paramètres d'usinage, il transforme le temps improductif en temps de coupe effectif, ce qui représente un bond qualitatif en termes d'efficacité de production.

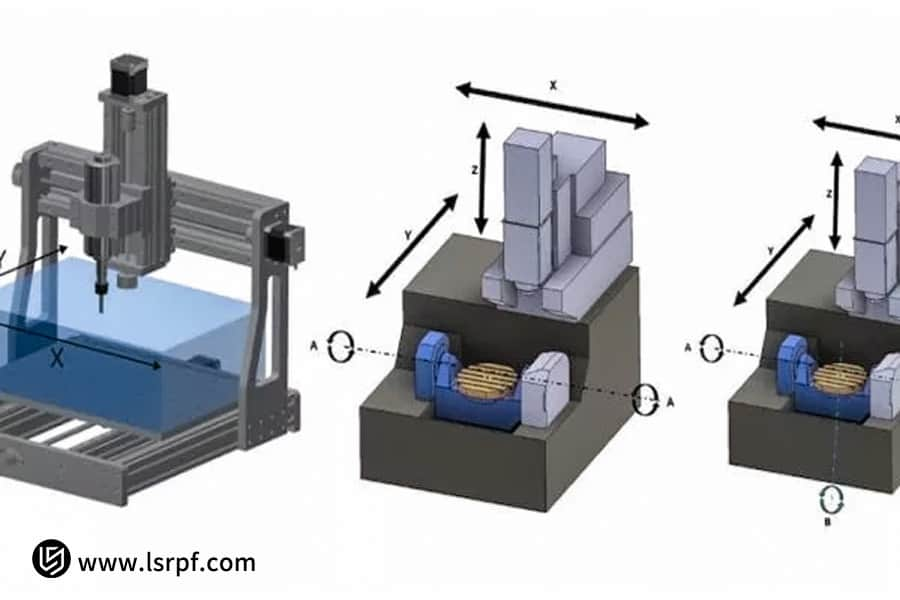

Figure 2 : Schéma du système de coordonnées d'un centre d'usinage multiaxes (LS Manufacturing)

Principales applications du contrôle simultané sur 5 axes : quelles industries ne peuvent plus s’en passer ?

L'usinage 5 axes est aujourd'hui considéré comme la pierre angulaire des avancées technologiques et de l'innovation produit dans l'industrie manufacturière de pointe . En tant que technologie clé des solutions industrielles de LS , forte de plusieurs décennies d'expérience au service de clients de premier plan dans tous les secteurs, nous avons acquis une compréhension approfondie de la manière dont la technologie 5 axes résout les principaux défis de fabrication dans certains domaines . Voici ses principaux cas d'application :

Aérospatial

Dans ce domaine, les pièces sont souvent fabriquées à partir de matériaux difficiles à usiner et présentent des surfaces spatiales extrêmement complexes. Par exemple, outre les exigences élevées en matière d'aérodynamisme des turbines de moteur, des conditions d'équilibrage dynamique très strictes doivent également être respectées. L'usinage 5 axes permet de réaliser avec une grande précision l'usinage de toutes les surfaces et des canaux d'écoulement en une seule opération , assurant ainsi un flux d'air efficace et stable et garantissant performance et sécurité dès la conception.

Dispositifs médicaux

L'utilisation d'implants tels que les prothèses articulaires et les plaques osseuses, et notamment leur intégration au squelette humain, influence grandement le succès de l'intervention chirurgicale. L'usinage 5 axes permet de façonner un implant avec une surface organique parfaite et une structure microporeuse, offrant ainsi une ostéointégration optimale et une finition de surface quasi miroir, minimisant les frottements tissulaires et les réactions de rejet.

Moules de précision et industrie automobile

L'efficacité du refroidissement influe directement sur le temps de cycle de production des grands moules d'injection, comme les capots automobiles, ainsi que sur la qualité du produit . L'utilisation de la technologie 5 axes permet de réaliser en une seule opération des canaux de refroidissement conformes à la surface du produit, ce qui accroît l'efficacité du refroidissement de plus de 30 % par rapport aux méthodes conventionnelles de perçage et d'assemblage. Ceci raccourcit considérablement le cycle de moulage par injection et réduit la déformation du produit.

Des composants aérospatiaux haute performance aux implants médicaux vitaux, en passant par les moules de précision pour une efficacité accrue, la solution industrielle de fabrication LS intègre cette technologie en fournissant un soutien à la fabrication haut de gamme, de la conception au moulage, consolidant ainsi la position de l'entreprise en tant que partenaire technologique indispensable pour des clients issus de nombreux secteurs.

Figure 3 : Pièces sophistiquées intégrant un usinage 5 axes de pointe réalisé par LS Manufacturing

Surmonter les défis de la programmation : comment LS Manufacturing maîtrise-t-elle la programmation CNC 5 axes ?

La complexité de la programmation CNC 5 axes , notamment la planification des trajectoires d'outils, l'évitement des collisions et l'optimisation de l'orientation, est considérée comme le principal obstacle à l'application de la technologie 5 axes . C'est précisément sur ce point que repose la valeur ajoutée des solutions LS Manufacturing : transformer les défis de la programmation en atouts de fabrication fiables.

Logiciels FAO avancés et stratégies de programmation intelligentes

Nous exploitons une plateforme logicielle FAO de pointe, dont les algorithmes intelligents calculent automatiquement l'axe d'outil optimal, en optimisant l'efficacité de la coupe et les caractéristiques de mouvement de la machine-outil. Grâce à une bibliothèque de modèles paramétriques, les ingénieurs programmeurs créent rapidement des trajectoires d'outil efficaces et sûres . Ceci permet d'accroître l'efficacité de la programmation de plus de 40 % pour les surfaces complexes.

Introduction S'appuyant sur l'expérience pratique d'une équipe d'ingénieurs senior

Forte d'une expérience professionnelle cumulée de plus de dix ans, notre équipe de programmeurs possède une expertise pointue en propriétés des matériaux, en mécanique de coupe et en performances des machines-outils . Il ne s'agit pas seulement d'écrire du code , mais aussi d'appliquer un savoir-faire pratique en matière de programmation pour l'optimisation, comme la conception de trajectoires d'outils anti-vibrations pour les pièces à parois minces ou la personnalisation de la stratégie de coupe par couches pour les alliages à haute résistance , afin de garantir la réussite de l'usinage du premier article.

Protection anticollision à 100 % grâce à une simulation virtuelle complète du processus

Une simulation complète du processus est mise en œuvre à l'aide d'un système d'usinage virtuel avant le déploiement du programme en production.Le système reproduit fidèlement la structure de la machine-outil, des porte-outils, du dispositif de fixation et des ébauches afin de détecter dynamiquement les risques d'interférence entre toutes les pièces mobiles. Ces interférences ou collisions sur site peuvent ainsi être totalement évitées, garantissant une fiabilité d'usinage optimale.

Grâce à la triple garantie « logiciel intelligent + experts seniors + vérification virtuelle », non seulement les défis de la programmation CNC 5 axes ont été surmontés, mais l'ensemble du processus de programmation a été transformé en un flux de travail standardisé, prévisible et contrôlable, offrant aux clients une fiabilité d'usinage et une efficacité de production extrêmement élevées .

Pierre angulaire de la précision : comment la machine-outil 5 axes de LS Manufacturing tient-elle sa promesse de précision au micron ?

Si l'obtention d'une précision d'usinage au micron près exige bien plus que l'ajout d'axes rotatifs à la machine, elle repose essentiellement sur une approche d'ingénierie systématique qui doit imprégner chaque aspect de la conception, du contrôle et de la compensation de l'équipement. Voici les principaux fondements technologiques sur lesquels les machines-outils 5 axes de LS Manufacturing garantissent la stabilité de l'équipement :

| Aspects techniques | Méthodes de mise en œuvre et valeur |

| Fondation mécanique | Basée sur un lit de coulée minérale à haute rigidité pour éliminer la source des vibrations de coupe ; assurant ainsi une stabilité dynamique pendant l'usinage. |

| Système de rétroaction | Doté d'un codeur optique en boucle fermée lisant directement la position de la table , il évite les erreurs de transmission, atteignant une précision de positionnement élevée au niveau nanométrique. |

| Technologie de compensation thermique | Le système intelligent de compensation des déformations thermiques détecte et calcule en temps réel la dérive thermique causée par l' environnement et le processus d'usinage, et effectue une compensation en temps réel pour garantir la précision tout au long de la journée. |

| Mesure en machine | Doté d'un système de mesure automatique des outils et d'une sonde de pièce, il compense automatiquement l'usure des outils et les écarts de serrage afin de garantir la constance de la production en série . |

L'engagement envers la précision des machines-outils 5 axes de LS Manufacturing repose sur une chaîne complète de moyens technologiques, de la compensation mécanique à la compensation intelligente. Si cela garantit la perfection de la première pièce, jusqu'à la dernière, le reste du processus est optimisé.com/quality-assurance"> stabilité des équipements et contrôle en boucle fermée, la 1000e pièce a conservé la même précision d'usinage au micron que la première, offrant aux clients une fiabilité de fabrication durable .

Figure 4 : Dynamique de l’usinage 5 axes par rapport à l’usinage indexé 3+2 par LS Manufacturing

Livraison en 10 jours : comment l’usinage 5 axes a-t-il résolu la crise des carters de turbines ?

L' exemple suivant, tiré de l'expérience réussie de LS Manufacturing, illustre parfaitement comment une technologie de pointe peut se transformer en un atout concurrentiel décisif sur le marché. Un important équipementier automobile se trouvait dans une situation critique en raison d'un projet de carter de turbine.

Dilemme du client

Le client devait composer avec une structure de carter de turbine imposant des tolérances dimensionnelles et de positionnement très strictes au niveau des canaux d'écoulement internes et des surfaces de montage. L'usinage multi-étapes sur des machines-outils conventionnelles à 3 axes a non seulement engendré un cycle de production de quatre semaines , mais aussi de graves erreurs cumulatives dues aux multiples opérations de bridage, ce qui a entraîné un rendement extrêmement faible et un risque considérable de non-conformité du projet .

Solution de fabrication LS

Notre technologie d'usinage simultané sur 5 axes s'est avérée essentielle pour débloquer la situation. En 48 heures, l'équipe en charge des procédés a finalisé la conception et la programmation de l'outillage spécial. La machine 5 axes de LS Manufacturing permet de réaliser en une seule opération toutes les cavités internes complexes, les perçages inclinés et les surfaces courbes, éliminant ainsi les erreurs de positionnement répétitives. Parallèlement, le système de mesure en ligne assure une compensation en temps réel pendant l'usinage, garantissant une précision optimale grâce à un système en boucle fermée.

Résultats et valeur

Le projet a finalement été livré en 10 jours, avec des dimensions rigoureusement contrôlées à ±0,01 mm près. Grâce à cela, notre client a évité toute pénalité pour rupture de contrat et a réduit ses coûts totaux de 15 % . Cette gestion de crise efficace a valu à notre client la reconnaissance durable de « fournisseur de haute qualité » par le fabricant d'origine.

En résumé, la clé de ce succès réside dans la transformation de la technologie d'usinage 5 axes, d'un simple outil de production, en une solution globale de gestion de crise englobant la planification des processus, l'optimisation des flux de travail et le contrôle qualité. Dans le secteur de la fabrication de pointe, la valeur ajoutée de nos réussites réside dans notre capacité à convertir les avantages technologiques en atouts commerciaux concrets pour nos clients.

Évaluation gratuite : Quelle stratégie à 5 axes convient le mieux à votre application ?

Choisir la stratégie d'usinage optimale pour votre projet est la première étape cruciale pour garantir sa faisabilité technique et sa rentabilité. Nous vous recommandons donc une auto-évaluation rapide, basée sur les dimensions clés suivantes, qui vous aidera à déterminer les exigences techniques de votre projet.

Complexité géométrique de la pièce : Possède-t-elle des surfaces courbes complexes ou des structures de cavités profondes ?

Si vos pièces présentent des surfaces complexes de forme libre, des cavités profondes ou des angles négatifs, ainsi que des caractéristiques d'usinage difficilement accessibles directement , il s'agit généralement d' un usinage 5 axes fortement recommandé. Les structures polyédriques simples peuvent être mieux adaptées à un usinage de positionnement 3+2 axes plus efficace.

Besoins en matière de taille et de flexibilité des lots de production : petits lots, variétés multiples ou production de masse ?

L'usinage 5 axes offre une grande flexibilité pour les projets en petites séries, avec de nombreuses variantes, ou lors des phases de R&D et de prototypage, grâce à un serrage unique permettant une adaptation rapide aux modifications de conception. Pour les séries importantes de pièces aux structures fixes , il convient d'évaluer les gains d'efficacité apportés par l'usinage 5 axes en les comparant aux avantages économiques de l'usinage 3+2 axes.

Exigences de précision/qualité : La pièce doit-elle être fabriquée selon des tolérances géométriques strictes ?

Avec des exigences élevées en matière de tolérances géométriques, telles que la précision de la position des trous et du profil de surface , l'usinage 5 axes avec serrage unique permet d'éviter fondamentalement les erreurs cumulatives engendrées par des serrages multiples et offre une garantie technique d'ultra-haute précision et de stabilité des lots .

La liste de contrôle ci-dessus vise à vous donner quelques pistes de réflexion pour votre prise de décision. Nous vous invitons à profiter de notre service d'évaluation gratuit . Les experts de LS Manufacturing Consulting collaboreront avec vous afin d'analyser en profondeur vos besoins et de vous proposer des solutions de processus objectives, économiques et fiables, garantissant un retour sur investissement optimal.

Figure 5 : Schéma de la planification de la trajectoire d'outil pour l'usinage multi-axes par LS Manufacturing

FAQ

1. L'usinage 5 axes est-il uniquement destiné à la production de masse ?

Il s'agit d'une idée reçue. Pour les prototypes complexes, qu'il s'agisse de pièces uniques ou de petites séries , la technologie 5 axes permet de gagner un temps précieux en évitant la fabrication d'outillages spécialisés et les corrections répétées, grâce à l'usinage complet en une seule opération. De ce fait, son coût global et ses délais de livraison sont souvent plus avantageux que ceux des méthodes multi-processus classiques. Elle est donc particulièrement adaptée à la R&D et à la personnalisation haut de gamme.

2. La programmation à 5 axes entraîne-t-elle un allongement excessif du temps de préparation des projets ?

Non. Grâce à une base de données de processus standardisée et à l'expérience d'ingénieurs chevronnés, l'efficacité de la programmation est accrue de plus de 50 % . Nous privilégions l'excellence dès la première fois , en utilisant la simulation virtuelle pour garantir que l'efficacité et la fiabilité de la programmation réduisent considérablement le délai total entre la conception et la mise au point du produit fini.

3. Par rapport à l'usinage 3+2 axes, où se situe l'avantage de précision de l'usinage 5 axes ?

La précision dynamique et la constance globale sont essentielles. Si l'usinage 3+2 axes offre une haute précision en une seule position, les configurations multiples entraînent des erreurs cumulatives. L'usinage 5 axes, avec une seule configuration éliminant toute conversion de référence, garantit ainsi une précision de forme et une qualité de surface plus homogènes, notamment pour l'usinage de surfaces courbes complexes.

4.Quelles sont les dimensions des pièces que votre équipement peut traiter ?

Notre gamme de machines-outils 5 axes est variée, avec des dimensions allant de 500 mm à plus de 2 000 mm et une capacité de charge pouvant atteindre plusieurs tonnes. Veuillez nous indiquer les dimensions approximatives de la pièce à usiner. Nous procéderons à une étude de faisabilité afin de déterminer les équipements les plus adaptés et de garantir la faisabilité de l'usinage.

5. L'usinage 5 axes est-il plus cher que l'usinage 3 axes ?

Le taux horaire peut paraître élevé, mais le coût total est souvent inférieur. L' usinage 5 axes réduit considérablement le coût total et le temps de cycle en minimisant les opérations de bridage, d'outillage, de manutention secondaire et les rebuts. Nous vous proposons des solutions sur mesure pour vous aider à trouver le juste équilibre entre budget et efficacité.

6. Proposez-vous un traitement de surface après usinage 5 axes ?

Oui, nous proposons un service de post-traitement complet comprenant le sablage, l'anodisation, la pulvérisation et le polissage de précision afin d'assurer une transition en douceur entre l'usinage et le traitement de surface, une qualité finale constante et une maîtrise des coûts.

7. Comment garantir la durée de vie des outils lors de l'usinage 5 axes ?

L'optimisation des paramètres de coupe, le lissage de la trajectoire d'outil et la surveillance du système embarqué permettent de contrôler intelligemment la charge et la température de coupe. Cette méthodologie prolonge la durée de vie de l'outil de plus de 20 % , assure la stabilité d'usinage et offre une maîtrise précise des coûts des consommables.

8. Comment obtenir un devis d'usinage 5 axes auprès de LS Manufacturing ?

Il vous suffit de fournir un modèle 3D et d'autres spécifications techniques, telles que le matériau, la taille du lot et la précision. Nous vous garantissons une solution détaillée sous 24 heures, comprenant l'analyse du processus, un devis et un délai de livraison, pour vous aider à démarrer votre projet de manière efficace et transparente.

Résumé

L'usinage 5 axes n'est plus un simple gadget coûteux ; c'est un investissement stratégique pour maîtriser la fabrication de pièces complexes et renforcer la résilience de la chaîne d'approvisionnement . Il représente un véritable bond en avant en matière de qualité, passant de la simple capacité d'usinage à l'usinage de précision et à l'usinage de qualité supérieure.

Ne laissez pas les contraintes d'usinage brider votre créativité et votre réactivité au marché. Demandez dès maintenant votre analyse de valeur personnalisée. Contactez-nous et téléchargez vos plans de pièces pour obtenir gratuitement un rapport d'analyse de fabricabilité de LS Manufacturing . Nos experts vous guideront ensuite vers la solution d'usinage optimale, avec une optimisation potentielle des coûts, sous 24 heures .

📞Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. LS Manufacturing n'offre aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que des fournisseurs ou fabricants tiers fourniront, par l'intermédiaire du réseau LS Manufacturing, des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type des matériaux, ou des procédés. L'acheteur est seul responsable de ces informations.Pour obtenir un devis pour des pièces détachées, veuillez préciser vos besoins exacts. N'hésitez pas à nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine dispose de plus de 100 centres d'usinage cinq axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays et régions du monde. Qu'il s'agisse de petites séries ou de productions sur mesure, nous répondons à vos besoins sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour plus d'informations, veuillez consulter notre site web : www.lsrpf.com .