L'usinage automatisé 5 axes est la solution aux problèmes actuels de production. Si vous êtes confronté à des délais de livraison serrés, à la difficulté de recruter du personnel qualifié, à des temps d'arrêt nocturnes et à des problèmes de précision et d'efficacité liés aux multiples opérations de bridage, c'est parce que les modèles conventionnels dépendent trop de la main-d'œuvre et de processus fragmentés.

Cet article vous montrera comment optimiser votre production en l'instaurant dans une unité de fabrication automatisée , intégrant des systèmes robotisés de chargement et de déchargement ainsi qu'une commande numérique intelligente . Pour vous faire gagner du temps, nous vous expliquerons pourquoi cette solution est incontournable pour moderniser votre processus de fabrication.

Tableau de référence rapide pour l'essai sur l'usinage automatique à 5 axes

| Thème du module | Points clés – Aperçu |

| Valeur fondamentale | Mettez en place une production automatisée 24h/24 et 7j/7 et transformez vos investissements en équipements en une capacité de production continue afin d'améliorer directement vos marges bénéficiaires. |

| Points sensibles résolus | Surmontez la pression des livraisons, les pénuries de main-d'œuvre, les capacités inutilisées la nuit et les problèmes de précision et d'efficacité causés par de multiples opérations de serrage . |

| Technologie de base | Intégration d'une commande numérique 5 axes avec chargement et déchargement robotisés et un système de contrôle centralisé, le tout formant une unité de fabrication intelligente et complète. |

| Principaux avantages | Améliorer considérablement l'utilisation des équipements (OEE) , garantir la cohérence d'un lot à l'autre et réduire le coût global par unité jusqu'à un certain point. |

| Méthode de mise en œuvre | Service complet , depuis l'évaluation de l'état actuel jusqu'à la personnalisation de l'intégration de la solution unitaire, la mise en service et la formation du personnel. |

| Retour sur investissement | L'investissement est généralement amorti en 12 à 18 mois , et génère ensuite des bénéfices marginaux de manière continue. |

Les productions conventionnelles reposent sur une main-d'œuvre qualifiée et sont confrontées à une discontinuité du processus de production. À l'inverse, une « cellule de fabrication sans surveillance », dotée d'un usinage automatisé 5 axes hautement collaboratif , est mise en place de manière systématique.Elle maximise le potentiel des centres d'usinage pour atteindre une précision et une stabilité d'usinage extrêmement élevées, tout en transformant les équipements fixes en actifs de productivité essentiels créant de la valeur 24h/24 et 7j/7 grâce à une efficacité accrue des équipements et au TRS.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Les enseignements et les solutions présentés dans ce guide s'appuient sur plus de dix ans d'expérience de LS Manufacturing dans l'usinage automatisé 5 axes. Nous avons ainsi usiné des turbines de moteur de haute précision pour nos clients du secteur aérospatial et fabriqué des composants chirurgicaux essentiels pour des entreprises de dispositifs médicaux . Cette expérience acquise sur des projets complexes a solidement ancré notre capacité à résoudre des problèmes de fabrication complexes.

La livraison de plus de 50 000 pièces complexes nous a permis de constituer une base de connaissances techniques approfondie. Nous avons notamment optimisé les paramètres de coupe pour l’alliage Incon 718 et développé un procédé de réduction des vibrations pour les composants à parois minces. Notre système de gestion de la qualité est rigoureusement conforme à la norme IATF 16949 , de la programmation au contrôle, garantissant ainsi que chaque étape réponde aux exigences de précision et de fiabilité.

Nous suivons en permanence les dernières avancées technologiques mondiales et collaborons avec des organisations telles que la Society of Manufacturing Engineers (SME) afin d'intégrer les concepts de fabrication intelligente les plus avancés dans les pratiques locales. Forts d'une expérience pratique et de normes reconnues, nous proposons des solutions d'automatisation complètes et éprouvées. En choisissant ce guide, vous optez pour un partenaire fiable, riche de nombreuses études de cas réussies.

Qu'est-ce que l'usinage automatisé à 5 axes ?

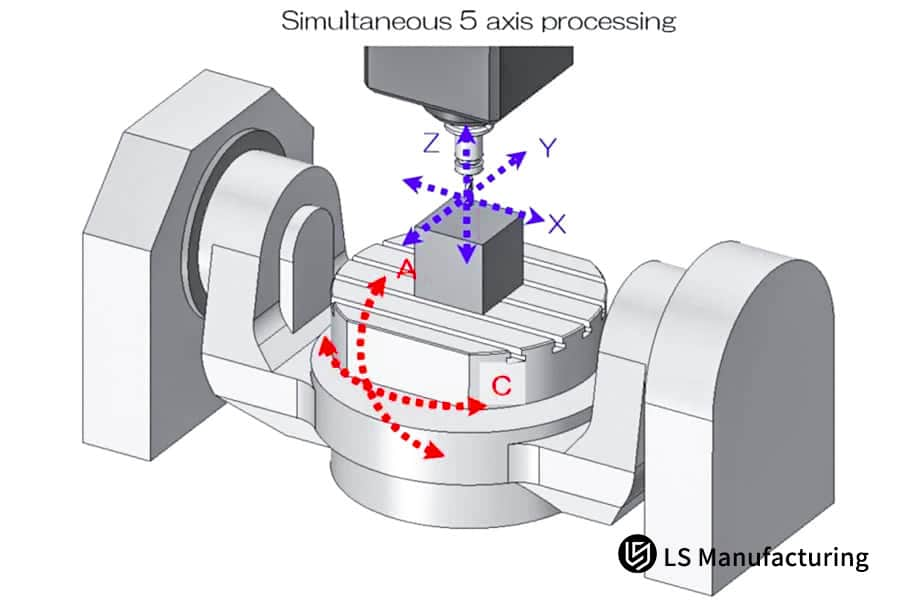

L'usinage 5 axes entièrement automatisé ne se limite pas à équiper une machine-outil 5 axes d'un opérateur ; il s'agit de construire une unité de production hautement collaborative et intelligente. Son cœur est l'automatisation CNC 5 axes , et son aboutissement final est un modèle de production avancé entièrement automatisé . Comparé à l'usinage 5 axes conventionnel, il représente un progrès qualitatif en termes de continuité, de constance et de gestion des ressources humaines. Ses principaux atouts résident dans la composition et les avantages de son système, notamment sur les trois points suivants :

- Intégration du système d'usinage robotisé 5 axes : L'élément central est la connexion fluide qui permet aux robots industriels et aux centres d'usinage 5 axes d'automatiser entièrement le flux de pièces, depuis les entrepôts de matières premières jusqu'à la table de la machine-outil, puis jusqu'à la palette de produits finis. Ceci libère les opérateurs des tâches répétitives de chargement et de déchargement et garantit un fonctionnement continu 24 h/24 .

- Planification d'un système de contrôle intelligent : Le système comprend une unité de contrôle centrale capable de planifier intelligemment les opérations d'usinage, de surveiller en temps réel la durée de vie des outils et l'état des équipements, de déclencher des alarmes automatiques en cas d'anomalies et de basculer vers des programmes de secours. L'ensemble du processus de production est ainsi transparent et prévisible, et la gestion passe d'une approche basée sur l'expérience humaine à une approche pilotée par les données.

- Optimisation des processus de production Lean : Intégrée à une ligne de production à haut rendement, l’ unité automatisée à 5 axes relie plusieurs machines, réduisant considérablement les temps d’attente entre les opérations grâce à l’optimisation du temps de cycle. Elle élimine les variations de production dues aux interventions manuelles, garantissant ainsi une constance inégalée lors de la production par lots et réduisant significativement le coût unitaire global .

En résumé, l' usinage automatisé 5 axes représente une innovation systémique majeure qui bouleverse les méthodes de fabrication de précision conventionnelles . Grâce à l'intégration poussée de machines-outils 5 axes haute performance , de robots industriels et de capteurs intelligents, la production intermittente, autrefois dépendante de l'expertise humaine, devient un processus continu et piloté par les données, avec un système de contrôle centralisé en son cœur.

Quels sont les principaux avantages découlant des investissements dans l'usinage automatisé à 5 axes ?

Face à une concurrence féroce, les décideurs des entreprises manufacturières modernes doivent calculer avec précision le véritable retour sur investissement de chaque projet. Investir dans l'usinage automatisé 5 axes ne se limite pas à une simple modernisation des équipements, mais constitue une démarche stratégique visant à renforcer la compétitivité. Sa principale valeur réside dans les avantages de l'usinage automatisé : il transforme des équipements de pointe en une capacité de production et des profits stables et prévisibles. Ses avantages se manifestent notamment sous les aspects suivants :

| Dimension Avantage | Résumé des valeurs fondamentales |

| Optimiser l'utilisation des actifs | L’obtention d’une production continue 24h/24 et 7j/7 libère la valeur des équipements 5 axes . |

| Cohérence de la qualité des produits | Le fonctionnement précis du robot exclut totalement les erreurs humaines, ce qui améliore considérablement les taux de rendement. |

| Réduction globale des coûts à long terme | Bien qu'un investissement initial soit nécessaire, il génère un retour sur investissement évident grâce aux économies réalisées sur les coûts de main-d'œuvre, de rebuts et de gestion. |

| Pour permettre des capacités de processus complexes | Réalisez des pièces complexes usinées avec une grande précision , à multiples facettes et au profil irrégulier, dans une seule configuration de serrage. |

En d'autres termes, ce système de valeurs interdépendantes vise à améliorer la rentabilité et la compétitivité d'une entreprise sur le marché, à optimiser l'utilisation des équipements, à garantir la stabilité de la qualité, à maximiser l'efficacité globale et à complexifier encore davantage la production. Il permet non seulement d'améliorer l'efficacité, mais constitue également une étape cruciale dans la construction des barrières à l'entrée pour la production de demain.

Quel rôle jouent les systèmes d'usinage automatisés à 5 axes dans la collaboration ?

Un système d'usinage CNC 5 axes automatique de précision fonctionne comme une horloge finement réglée : non pas comme des appareils isolés, mais comme une unité intégrée fonctionnant en parfaite harmonie. Son principe repose sur le concept de « CNC Machine Tending » , où le chargement et le déchargement robotisés sont intelligemment intégrés aux fonctions d'usinage pour une production efficace, continue et entièrement automatisée. Le principe de fonctionnement d'un système d'usinage automatisé peut ainsi être visualisé comme un processus en boucle fermée, piloté par une équipe hautement collaborative et structurée comme suit.

| Étape du processus | Résumé du travail collaboratif |

| Planification intelligente et préparation des matériaux | Le système de commande principal donne l'ordre, puis le robot prélève avec précision la pièce à traiter dans la trémie d'ébauche. |

| Chargement et déchargement précis | Le robot déplace l'ébauche sur la table de travail de la machine-outil à 5 axes , la fixe automatiquement et la positionne, tout en retirant la pièce finie. |

| Usinage intelligent à 5 axes | La machine-outil ferme automatiquement la porte après le départ du robot et commence un usinage de précision multi-angles à haut rendement selon le programme prédéfini. |

| Flux et cycle du produit fini | À ce stade, le robot dépose la pièce finie dans la trémie des produits finis et retourne chercher la charge suivante, répétant ainsi le cycle. |

Pendant que la machine-outil 5 axes usine une pièce, le robot prépare simultanément le chargement et le déchargement d'une autre. L'optimisation précise de ce temps de cycle, l'intégration transparente des protocoles de communication entre les appareils et le développement d'un logiciel de contrôle intelligent sont des technologies clés de LS Manufacturing qui garantissent le fonctionnement continu, efficace et fiable de l'ensemble du système.

Figure 1 : Machine-outil 5 axes prise en charge par une cellule robotisée de LS Manufacturing

Comment LS Manufacturing relève-t-elle les défis de l'usinage de haute précision des pales pour ses clients du secteur aérospatial ?

Dans l'industrie aérospatiale, la précision d'usinage des aubes de moteur influe directement sur les performances et la consommation de carburant des aéronefs. Ce défi majeur concerne l'un des plus grands fournisseurs mondiaux de composants aérospatiaux : un cycle d'usinage d'une aube en alliage de titane dépasse 5 heures ; la production sans surveillance de nuit est impossible, et les fluctuations de la précision de serrage manuel entraînent un taux de rebut élevé et constant, limitant fortement l'augmentation des capacités de production et les délais de livraison.

Dilemme du client

Voici les 3 principaux problèmes liés à l' usinage des lames en alliage de titane sur une machine-outil conventionnelle à 5 axes :

- Le traitement complexe des surfaces courbes nécessite des changements d'outils fréquents et une intervention manuelle, avec une moyenne de 5,2 heures par pièce ;

- Les quarts de nuit doivent être effectués sur place par le personnel technique, avec un taux d'utilisation des capacités inférieur à 60 % ;

- L'erreur de répétabilité du serrage manuel peut atteindre ±0,1 mm , ce qui fait que seulement 91,5 % des profils de lames sont conformes, avec des pertes de rebuts atteignant plus de 300 000 yuans par mois.

Solution de fabrication LS

Nous avons conçu pour eux une unité d'usinage intelligente sur mesure, intégrant un robot industriel à 6 axes :

- L'identification et le serrage automatiques de l'ébauche de lame sont effectués via le système de positionnement visuel de haute précision , avec des erreurs de positionnement contrôlées à ±0,01 mm ;

- Doté d'un module de coupe adaptatif capable d'ajuster la vitesse d'avance en temps réel en fonction de l'usure de l'outil afin de supprimer l'amplitude des vibrations d'usinage en dessous de 0,5 μm ;

- Développement d'une bibliothèque de fixations dédiée qui prend en charge la commutation rapide entre 12 modèles de lames , réduisant le temps de changement de 45 minutes à 8 minutes .

Création de résultats et de valeur

Trois avancées majeures ont été réalisées après la mise en œuvre.

- Mettre en place une « chaîne de production sans éclairage » , augmentant ainsi le taux d'utilisation des capacités de travail de nuit à 95 % ;

- Le cycle de traitement unitaire a été raccourci à 2,1 heures et la capacité globale a été augmentée de 200 % ;

- Le taux de qualification des produits s'est maintenu constamment au-dessus de 99,8 % , avec des économies sur les coûts liés à la qualité supérieures à 3,6 millions de RMB par an . L'investissement du client dans l'automatisation a été amorti en 18 mois , et des marges de manœuvre ont été prévues pour la mise à niveau des processus des futurs modèles de lames.

Ce cas illustre le rôle important de la technologie d'automatisation 5 axes de LS Manufacturing dans l' usinage des composants aérospatiaux.Grâce à une intégration robotique poussée et à des techniques intelligentes permettant de résoudre les problèmes industriels en termes de précision et d'efficacité, elle construit un paradigme de fabrication intelligente reproductible.

Laissez la technologie automatisée à 5 axes prendre en charge votre capacité de production et votre précision !

Quels secteurs industriels sont les mieux adaptés à l'usinage automatisé à 5 axes ?

Grâce à sa haute précision, son efficacité élevée et sa flexibilité de production, cette technologie d'usinage automatisée 5 axes est devenue un pilier essentiel de la fabrication moderne haut de gamme. Les industries aux exigences extrêmement élevées en matière de traitement de surfaces complexes, d'intégration multiprocessus et de constance de production par lots ont réalisé des progrès considérables en termes de qualité et d'efficacité pour l'usinage de pièces à haute valeur ajoutée grâce aux systèmes automatisés 5 axes , insufflant ainsi une dynamique forte à la modernisation industrielle.

Industrie des dispositifs médicaux

L'usinage 5 axes dans la fabrication d'implants orthopédiques permettrait d'automatiser en une seule opération des formes complexes , telles que la structure sphérique creuse de la cupule acétabulaire et la surface incurvée multidirectionnelle du condyle fémoral de l'articulation du genou. Notamment, les micropores de 0,5 mm de diamètre présents à la surface des implants en alliage de titane seraient usinés uniformément grâce à la commande de l'angle d'inclinaison de l'outil par liaison axe A/C , ce qui favoriserait la croissance osseuse de 30 % , réduirait le cycle de traitement d'une pièce de 3 heures à 50 minutes et répondrait pleinement aux exigences de la production en série.

Groupe motopropulseur automobile

Le système à 5 axes effectue une rotation continue sur l'axe B associée à une interpolation linéaire XYZ , permettant une découpe sans joint d'aubes à parois minces de 0,2 mm pour des composants complexes tels qu'une roue de turbocompresseur. Un module de coupe adaptatif assure une surveillance en temps réel de la charge de l'outil, maintenant les erreurs de profil d'aube à ±0,03 mm près et offrant ainsi un niveau d'équilibrage dynamique G2.0 . Comparé aux procédés conventionnels , il a déjà permis d'améliorer le rendement de 40 % afin de répondre à l'exigence de capacité de production annuelle de 100 000 unités .

Fabrication d'équipements énergétiques

Lors de l'usinage de la roue de la pompe principale d'une centrale nucléaire, la technologie 5 axes assure le fraisage des cavités profondes des aubes torsadées en forme de S grâce à la rotation coordonnée à 360° de l'axe C de la table de travail et à l'oscillation de ±110° de l'axe A de l'outil. Le porte-outil à refroidissement interne haute pression limite les déformations thermiques pendant la coupe. Les contraintes résiduelles à la surface de la roue en Inconel 718 sont réduites de 50 % et la durée de vie de la pompe est considérablement allongée , dépassant ainsi les 80 000 heures .

La solution, axée sur « la précision, l'efficacité et la fiabilité », permettra non seulement de résoudre les problèmes universels rencontrés par la production de masse de composants complexes, mais aussi de réutiliser les paramètres de processus d'un projet à l'autre grâce à la technologie du jumeau numérique , ouvrant ainsi la voie à une durabilité accrue dans le traitement des pièces à haute valeur ajoutée dans des industries stratégiques telles que l'aéronautique et les nouvelles énergies .

Figure 2 : Usinage continu 5 axes en mode automatisé par LS Manufacturing

Comment évaluer le retour sur investissement des solutions d'usinage automatisées à 5 axes ?

Économies sur les coûts de main-d'œuvre

Ainsi, grâce à la robotisation des opérations de chargement et de déchargement, ainsi qu'à une surveillance intelligente, le système automatisé à 5 axes permet d'économiser 2 à 3 personnes par poste. Dans la région du delta du Yangtsé, cela représente une réduction des dépenses annuelles d'environ 400 000 yuans , grâce aux seuls gains de main-d'œuvre. De plus, les coûts indirects tels que les primes de nuit et le roulement du personnel sont évités.

Calcul de la valeur d'amélioration de la capacité

La technologie 5 axes permet de réduire de plus de 60 % le temps d'usinage des pièces complexes grâce à un usinage multifacettes en une seule opération. Prenons l'exemple de la production en série de turbines aérospatiales : la capacité mensuelle passe de 80 à 240 unités . Avec un bénéfice brut unitaire de 5 000 yuans , cela représente une augmentation du chiffre d'affaires annuel de 9,6 millions de yuans et accélère considérablement le retour sur investissement.

Effet d'optimisation de la qualité et des coûts

Grâce à des systèmes automatisés, la précision d'usinage est maintenue à ±0,01 mm , tandis que le taux de rebut est réduit de 8 % à moins de 1 % . Pour une entreprise de dispositifs médicaux produisant 20 000 implants par an, la réduction des rebuts a permis d'éviter une perte de plus de 3 millions de yuans et de diminuer considérablement le risque de réclamations clients.

L’évaluation du retour sur investissement doit être liée aux données de production réelles dans l’usinage 5 axes .Chez LS Manufacturing, le coût de l'automatisation est adapté à votre gamme de produits, à vos besoins en capacité et à vos indicateurs de qualité. Nos modèles de calcul des bénéfices vous permettent d'appréhender précisément le rythme de vos investissements et d'en tirer pleinement profit, tant sur le plan technologique qu'économique.

Quelles sont les erreurs courantes à éviter lors du choix de partenaires en automatisation ?

Dans le cadre de la transformation vers une production intelligente, le choix d'un fournisseur d'usinage 5 axes est une décision cruciale. Nombre d'entreprises se basent uniquement sur la marque ou le prix, négligeant les capacités d'intégration système ou l'adaptabilité au secteur, ce qui réduit considérablement le retour sur investissement. Le choix d'un partenaire scientifique nécessite une évaluation complète selon trois dimensions : l'écosystème technologique, le système de services et la connaissance du secteur.

Piège n° 1 : Importance excessive accordée aux paramètres des équipements par rapport à l’intégration du système

Dans leur quête d'un indicateur de performance unique pour les machines-outils 5 axes, certaines entreprises négligent la compatibilité de ces machines avec les systèmes de production existants. Un fournisseur de qualité doit être capable de s'intégrer facilement aux systèmes PLC/MES, par exemple via le protocole OPC UA, afin d'assurer l'acquisition de données en temps réel et d'éviter les silos d'information. À une occasion, une entreprise de pièces automobiles a dû investir 800 000 yuans supplémentaires dans le développement de ses nouvelles machines, faute de pouvoir les connecter à son système de contrôle qualité existant.

Mythe n° 2 : Il néglige la pérennité du soutien technique

Les systèmes automatisés nécessitent une optimisation et une maintenance continues, et la rapidité de réaction du fournisseur influe directement sur les pertes liées aux temps d'arrêt. À cet égard, les entreprises de référence exigent un service de diagnostic à distance 24h/24 et 7j/7 et maintiennent un stock de composants critiques. Grâce à la garantie d'un fournisseur assurant des réparations sur site sous 4 heures , un client du secteur aérospatial a pu limiter ses temps d'arrêt imprévus à moins de 0,5 % , réalisant ainsi des économies de plus de 2 millions de yuans par an.

Mythe n° 3 : Manque de connaissances des processus industriels

Les machines d'usage général ne répondent souvent pas aux besoins industriels. Les fournisseurs spécialisés doivent posséder un savoir-faire en matière de procédés, comme la réduction des vibrations lors du fraisage 5 axes de dispositifs médicaux et le contrôle de la déformation des composants aérospatiaux à parois minces. Un fabricant d'implants orthopédiques a constaté que l'un de ses fournisseurs ne disposait pas de base de données de coupe pour les alliages de titane, et que la durée de vie des outils n'atteignait que 60 % de la norme.

En résumé, le choix des partenaires doit s'inscrire dans une perspective à long terme de création d'un écosystème de production mutuellement avantageux. À cet égard, nous recommandons aux entreprises d'exiger des données concrètes de la part des fournisseurs , d'effectuer des visites sur site pour observer le fonctionnement des projets existants et de vérifier la stabilité du système en simulant la production lors de leur processus décisionnel.

Figure 3 : Cellule automatisée à 5 axes conçue pour la production sans opérateur par LS Manufacturing

Pour une usine comme la nôtre, quelles sont les préparations nécessaires pour parvenir à une « production sans personnel » ?

Mise à niveau de l'instrumentation

Architecture des données

Sur cette base, les fondements de l'Internet industriel des objets (IIoT) peuvent être posés : déploiement d'un réseau 5G industriel pour une interconnexion complète des équipements ; connexion des systèmes CNC et des flux de données MES via le protocole OPC UA ; et configuration de passerelles de calcul en périphérie pour l'optimisation des processus en temps réel. Notre plateforme de données, conçue sur mesure pour les entreprises d'implants médicaux, a triplé l'efficacité de la collecte des données de production, avec une précision de prédiction des défauts atteignant 92 % .

Restructuration du système d'exploitation et de maintenance

Mettre en place une structure organisationnelle adaptée à la production automatisée : former l’équipe d’exploitation et de maintenance à la mécatronique, développer des procédures de maintenance préventive et constituer un stock de composants clés. Grâce à notre système de formation, nos clients ont pu atteindre une production automatisée sur 3 équipes en six mois et augmenter leur TRS jusqu’à 85 % .

En suivant cette feuille de route progressive vers l'industrie intelligente, les entreprises peuvent gérer efficacement les risques d'investissement tout en accélérant leur retour sur investissement. Nous recommandons de commencer par une ligne de démonstration unique pour valider le fonctionnement concret des commandes numériques automatisées , puis de l'étendre progressivement à mesure que l'expérience s'accumule, pour finalement construire une usine intelligente, efficace, transparente et durable.

FAQ

1. L'investissement initial dans le système d'usinage automatisé à 5 axes est-il très élevé ?

LS Manufacturing propose des solutions modulaires et personnalisées, ce qui rend l'investissement flexible et maîtrisable.En augmentant l'efficacité des processus de plus de 30 % et en réduisant le taux de rebuts à moins de 1 % , le retour sur investissement est atteint pour la plupart des clients en 12 à 24 mois . Ainsi, en tant qu'investissement stratégique, il génère d'importantes réductions de coûts et une nette amélioration de l'efficacité sur le long terme.

2. La maintenance du système est-elle complexe ? Que se passe-t-il en cas de dysfonctionnement ?

Nous disposons d'un système de diagnostic intelligent et de surveillance à distance fonctionnant 24 h /24 et 7 j/7, ainsi que d'un réseau de plus de 50 points de service sur l'ensemble du territoire. Grâce à cela, nos techniciens peuvent intervenir en moins de 2 heures et se rendre sur site en 4 heures , garantissant ainsi un temps d'arrêt inférieur à 0,5 % .

3. Existe-t-il des exigences concernant les quantités minimales de commande ?

Le système prend en charge des modes de production flexibles. Grâce à l'utilisation d'une technologie de changement rapide, avec un temps de changement inférieur à 10 minutes , il peut traiter efficacement des commandes allant de 1 à 1000 pièces par lot sans restrictions de quantité minimale de commande rigides, répondant à tous les besoins, du prototypage R&D à la production en série.

4. Comment la sécurité de la propriété intellectuelle est-elle garantie pendant le traitement ?

Nous signons des accords de confidentialité juridiquement contraignants. Le système dispose d'un système de contrôle d'accès à trois niveaux ; il chiffre et stocke les données de traitement tout au long du processus. Il conserve un journal d'opérations pendant 10 ans et offre une solution réseau physiquement isolée afin de garantir l'absence totale de fuites de données.

5. Les machines-outils à 3 axes déjà présentes dans l'atelier peuvent-elles être modernisées pour devenir automatisées ?

Nous proposons des services de modernisation pour l'automatisation des machines-outils 3 axes . Grâce à nos pinces robotisées, nos systèmes de positionnement par vision et nos modules de commande intelligents, nos clients peuvent moderniser leur automatisation à un coût 30 % inférieur à celui d'un système neuf.

6. Quel est le délai de livraison habituel ?

Le délai de livraison pour chaque unité d'automatisation standard est de 8 à 12 semaines . Pour les projets complexes et personnalisés, il n'excède pas 16 semaines . Le recours à une gestion de l'ingénierie simultanée et à un système de préstockage des composants clés garantit le respect des délais de livraison.

7. Quel est l'ordre de précision atteint dans votre solution ?

Notre système intègre la technologie de mesure en ligne et de compensation adaptative de Renishaw afin de garantir une précision d'usinage stable à ±0,015 mm . La dimension critique CPK ≥ 1,67 répond aux exigences d'ultra-précision de secteurs tels que l'aérospatiale, le médical, etc.

8. Proposez-vous des services d'usinage d'essai ?

Nous proposons un usinage d'essai gratuit. Nous invitons nos clients à apporter leurs échantillons à notre centre technologique national pour une vérification sur place du résultat d'usinage et l'obtention d'un rapport d'essai complet. Ils pourront ainsi constater par eux-mêmes les avantages technologiques avant de prendre leur décision.

Résumé

L'usinage 5 axes entièrement automatisé n'est plus l'apanage des grandes entreprises, mais un choix incontournable pour tous les fabricants soucieux d'accroître leur compétitivité et d'assurer un développement durable. Il s'agit non seulement d'une avancée technologique, mais aussi d'un modèle économique innovant dont la valeur fondamentale vous libère des contraintes liées à la gestion de la production, vous permettant ainsi de vous concentrer davantage sur le marché et l'innovation.

Le moment est venu de transformer ce potentiel en profit.Contactez dès aujourd'hui les experts en automatisation de LS Manufacturing pour obtenir une solution de fabrication sans opérateur sur mesure et un rapport d'analyse du retour sur investissement pour votre entreprise. Nous sommes en mesure de mesurer précisément votre retour sur investissement et de vous accompagner dans votre transition vers une production intelligente. Vous pouvez également visiter notre centre de démonstration d'automatisation et découvrir par vous-même l'avenir d'une production efficace.

📞Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. LS Manufacturing ne fait aucune déclaration ni ne donne aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les fournisseurs ou fabricants tiers fourniront, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux, ou les procédés. L'acheteur est seul responsable de ces informations. Pour obtenir un devis pour des pièces, veuillez préciser les exigences exactes concernant ces pièces. Veuillez nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine dispose de plus de 100 centres d'usinage cinq axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays et régions du monde. Qu'il s'agisse de petites séries ou de productions sur mesure, nous répondons à vos besoins sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour plus d'informations, veuillez consulter notre site web : www.lsrpf.com .