La fabrication de dispositifs médicaux 5 axes a l'avantage d'être celle qui apporte des solutions aux défis les plus importants de l'industrie. Nous résolvons le problème de savoir comment obtenir une rugosité de surface d'un implant médical d'environ Ra0,4μm ou plus directement, idéalement pour le succès de l'ostéointégration. De plus, notre technique garantit que le tranchant des outils chirurgicaux peut rester extrêmement tranchant même après 200 cycles de stérilisation, augmentant ainsi considérablement la résistance à l'usure des instruments ainsi que la sécurité pendant les opérations.

Grâce à notre système qualité certifié ISO 13485, nous pouvons proposer une solution de fabrication complète qui élimine complètement le problème de l'inadéquation de 0,3 mm entre les implants spécifiques au patient et les données de tomodensitométrie. Notre méthode combinée, depuis la validation des biomatériaux jusqu'à la production stérile en salle blanche, est capable de donner un rendement au premier passage de 99,2%. Le contrôle de l'ensemble du processus permet à chaque pièce d'être conforme aux exigences réglementaires strictes en matière d'exactitude, de biocompatibilité et de traçabilité complète.

Tableau de référence rapide pour la fabrication de dispositifs médicaux à 5 axes

| Sujet | Description en une phrase |

| Vue d'ensemble | L'usinage CNC 5 axes fait référence à une méthode d'usinage par laquelle les outils se déplacent simultanément le long 5 axes différents pour créer des formes très complexes. |

| Principaux avantages | Il en résulte une haute précision, flexibilité et efficacité dans la production de pièces médicales complexes avec d'excellentes finitions de surface. |

| Applications médicales | Les applications typiques sont les implants orthopédiques, les prothèses dentaires, les instruments chirurgicaux et les dispositifs personnalisés spécifiques au patient. |

| Technologies de base | Cela dépend de machines CNC sophistiquées, de logiciels de CAO/FAO, ainsi que de systèmes de surveillance en temps réel pour des opérations précises. |

| Compatibilité des matériaux | Il est compatible avec les matériaux biocompatibles tels que le titane, l'acier inoxydable, le PEEK et les alliages cobalt-chrome. |

| Assurance qualité | Des méthodes de test complètes telles que la CMM et la certification ISO 13485 sont utilisées pour garantir la conformité aux normes réglementaires médicales. |

| Défis de mise en œuvre | Les principales difficultés incluent le coût élevé de l'investissement initial, la complexité technique et la nécessité d'opérateurs et de maintenance qualifiés. |

| Tendances du secteur | Les développements à venir incluent l'automatisation, la fabrication combinée avec l'l'impression 3D et l'optimisation des processus basée sur l'IA. |

Nous résolvons des problèmes majeurs en fournissant les moyens de fabriquer avec précision des dispositifs médicaux complexes avec des tolérances serrées et d'excellentes finitions de surface. Notre expertise garantit le respect de réglementations strictes (par exemple, ISO 13485), réduit les délais de mise sur le marché et gère les coûts grâce à l'utilisation de 5 axes. technologie. Nous facilitons ainsi l'innovation en matière de soins de santé et améliorons les résultats pour les patients en fournissant des composants fiables et de haute qualité de manière efficace.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts en fabrication LS

Internet regorge d'articles sur l'usinage 5 axes. Pourquoi devriez-vous lire celui-ci ? En termes simples, nous sommes des praticiens et non des théoriciens. Depuis plus de dix ans, notre équipe travaille en permanence dans le traitement de composants médicaux, oùles principaux matériaux sont le titane et le PEEK, traitant quotidiennement de formes complexes. Ici, les conséquences d'une panne ne se mesurent pas en nombre de pièces de secours mais en santé du patient. Nos connaissances sont transmises au niveau de l'usine et ne sont pas uniquement acquises à partir de livres.

La plupart des implants ou outils chirurgicaux personnalisés que nous fabriquons deviennent une nouvelle expérience pour nous. Nous avons déterminé quelles trajectoires d'outils préservent l'intégrité des implants orthopédiques à paroi mince, comment respecter des tolérances extrêmement strictes sur les surfaces articulaires et quelles sont les meilleures stratégies de prototypage et de production. Nous développons ces expériences en processus fiables et répétitifs pour la production de dispositifs de sauvetage, conformément aux directives de la Society of Manufacturing Engineers (SME).

Notre entreprise est conforme à la norme ISO 13485 et ces processus garantissent qu'il y a toujours traçabilité et qualité. Nous intégrons également des procédures d'excellence d'organisations telles que la Fédération de l'industrie des poudres métalliques (MPIF) lorsqu'il s'agit de matériaux avancés. Ce manuel transmet notre expérience sur la façon de concilier précision, productivité et respect des réglementations. Nous sommes les organismes fiables vers lesquels vous devriez vous tourner pour obtenir de l'aide pour comprendre les subtilités de la fabrication de dispositifs médicaux, d'une idée à une pièce certifiée.

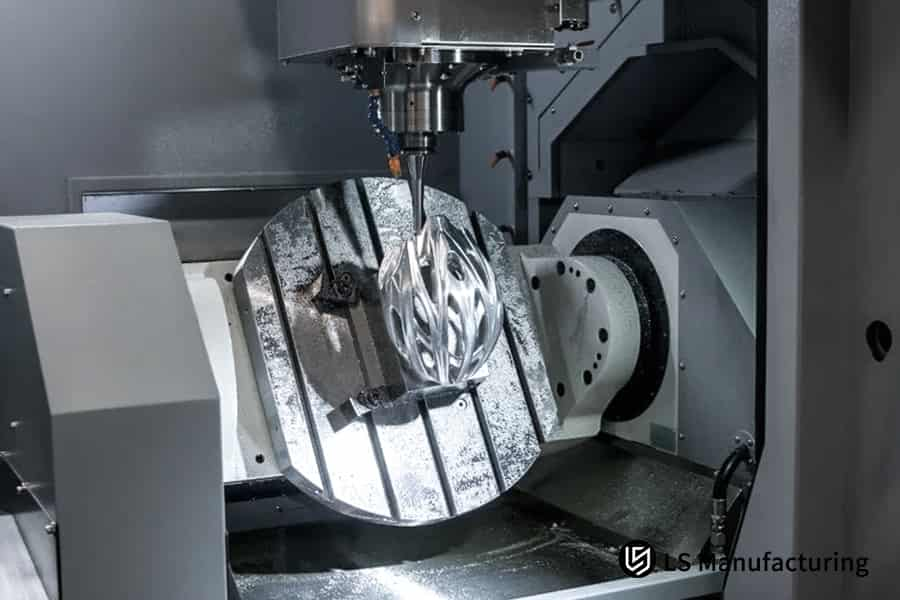

Figure 1 : Fabrication de dispositifs chirurgicaux en alliage de titane de qualité médicale par usinage sur 5 axes.

Quelles exigences techniques particulières doivent être respectées pour l'usinage 5 axes d'équipements médicaux ?

La fabrication de dispositifs médicaux est un domaine qui nécessite des conditions extraordinaires de précision, de surface et de biocompatibilité qui poussent littéralement les capacités d'usinage conventionnelles à leurs limites. Ici, dans cet article, nous avons élaboré notre méthode pour surmonter ces problèmes via diverses solutions techniques intégrées, en mettant l'accent sur l'usinage médical de précision exécution :

Obtenir des finitions de surface submicroniques pour l'ostéointégration

Plus qu'un simple fraisage régulier, nous utilisons un processus élaboré en plusieurs étapes. Après le contournage 5 axes initial, une stratégie de trajectoire d'outil sans contact distincte est conçue en particulier pour les passes finales, réduisant ainsi la pression de l'outil au minimum. Ensuite, une méthode de polissage mécanique exclusive à nous avec des abrasifs de qualité médicale est utilisée. Nous utilisons une surveillance numérique en cours de processus de la topographie de la surface pour toujours produire Ra 0,15 μm, ce qui améliore directement l'adhésion des cellules osseuses sur les implants.

Maintenir l'intégrité des bords de l'outil pour une netteté chirurgicale

Lorsque les arêtes de coupe doivent être petites avec des rayons inférieurs à 10 µm, nous optons pour des outils en carbure à micro-grains équipés de revêtements spéciaux. Ce qui fait vraiment la différence, c'est notre stratégie de fraisage 5 axes qui maintient les angles d'engagement de l'outil à des niveaux optimaux et constants, empêchant ainsi l'écaillage des bords. La consommation électrique de la broche est utilisée comme indicateur d'usure de l'outil, sur la base duquel le programme CNC est automatiquement compensé, garantissant ainsi que chaque arête produite répond aux spécifications de netteté.

Garantir l'intégrité structurelle grâce aux cycles de stérilisation

Nous fabriquons des pièces mécaniquement robustes dès l'étape CAM. Pour les instruments qui supportent plus de 200 cycles d'autoclave, nous analysons les variations thermiques et de contrainte au cours des cycles et identifions les zones les plus susceptibles de tomber en panne. Dans le cas de l'usinage, nous modifions les avances et les vitesses et utilisons certaines trajectoires d'outils qui éliminent complètement les microfissures souterraines et les contraintes résiduelles qui pourraient conduire à une défaillance lors de stérilisations répétées, garantissant ainsi les performances à long terme de l'instrument.

Gérer des géométries complexes avec une précision unifiée

Lorsque l'anatomie est complexe, notre méthode utilise pleinement les capacités de fabrication de dispositifs médicaux sur 5 axes pour usiner toute la surface de la pièce en une seule configuration. Nous effectuons une vérification sur machine avec sondage pour générer une carte des erreurs en temps réel. Le programme CNC modifie ensuite dynamiquement les parcours d'outils suivants pour corriger tout écart de machine ou de montage, garantissant ainsi que la pièce finale se situe dans la tolérance très étroite de ±0,02 mm de manière cohérente.

Notre documentation présente les méthodologies claires et vérifiées utilisées lors de l'usinage CNC de qualité médicale. C'est l'une des façons par lesquelles nous nous distinguons dans la mesure où nous reconnaissons non seulement les défis, mais spécifions également la manière dont le travail est effectué pour parvenir à les résoudre. Nous soulignons que c'est grâce à une conception intégrée des processus et à une vérification continue en cours de processus qu'il est possible de se concentrer sur la précision et l'atteinte durable de la biocompatibilité.

Quelles exigences spécifiques le système qualité ISO 13485 impose-t-il à l'usinage CNC médical ?

La norme ISO 13485 exige la mise en œuvre d'un système de gestion de la qualité proactif et basé sur les risques pour le fabricant de dispositifs médicaux. L'article explique comment cette norme influence les processus d'usinage, rendant ainsi les premières parties de la norme plus pratiques et plus simples à vérifier par les autorités réglementaires ainsi que par les utilisateurs cliniques finaux.

| Domaine d'exigence | Mise en œuvre dans l'usinage CNC |

| Traçabilité complète du processus | Nous détenons des enregistrements électroniques pour chacun des 128 nœuds de qualité, en commençant par la certification des matières premières et en passant par l'inspection finale, nous pouvons ainsi prouver l'historique complet des lots et des unités. |

| Identification unique de l'appareil (UDI) | Conformément aux exigences MDR/FDA, un UDI unique est donné et marqué sur chaque pièce implantable par usinage 5 axes ou gravure laser. |

| Validation et contrôle des processus | Chaque programme de services CNC 5 axes est validé et les paramètres critiques tels que l'usure des outils et l'état de surface sont surveillés en temps réel à l'aide d'un contrôle statistique des processus. (CPS). |

| Action corrective et préventive (CAPA) | Un système ERP-MES unifié aide notre personnel à effectuer une enquête sur les causes profondes et à contenir toute non-conformité dans un délai de 2 heures, ainsi le même problème ne se reproduira pas. |

| Contrôle des fournisseurs et des matériaux | Les matériaux proviennent uniquement de fournisseurs approuvés et sont vérifiés à la réception pour confirmer qu'ils sont conformes aux normes de matériaux ASTM/ISO, et une autre vérification est effectuée avant la mise en production. |

| Infrastructure et étalonnage | L'étalonnage régulier et documenté de toutes les Machines CNC 5 axes maintient l'intégrité des mesures et la capacité du processus à un niveau élevé niveau. |

Ce cadre reprend les principes d'usinage ISO 13485 et les transforme en une puissante épine dorsale opérationnelle. Nous aidons nos clients à relever le défi majeur consistant à combiner étroitement la gestion de la qualité avec l'Usinage médical 5 axes, permettant ainsi non seulement d'atteindre la conformité, mais également de fournir un processus de production entièrement vérifiable, fiable et efficace dont les risques sont minimisé et les délais de mise sur le marché sont accélérés pour les dispositifs médicaux complexes.

Figure 2 : Fabrication de dispositifs chirurgicaux en métal de qualité médicale par usinage sur 5 axes.

Comment obtenir une correspondance anatomique précise pour des implants personnalisés ?

Les implants spécifiques au patient fabriqués sur mesure doivent être la réalisation physique de l'anatomie du patient avec une précision de fabrication de l'ordre du micron. Cette association d'imagerie médicale et d'usinage d'implants médicaux personnalisés est la clé qui permet de résoudre le double défi consistant à assurer une correspondance anatomique parfaite et à atteindre une fonctionnalité biomécanique :

De l'imagerie médicale au plan d'usinage

- Segmentation des données et reconstruction 3D : Utilisation d'un logiciel qui permet de convertir les examens CT/IRM des patients en un modèle 3D scellé avec précision de la structure anatomique.

- Conception d'implant et ajustement virtuel : Conception numérique de l'implant dans l'anatomie reconstruite, garantissant ainsi un ajustement optimal et le dégagement chirurgical nécessaire.

- Génération de chemin pour les surfaces complexes : Utilisation d'un logiciel de FAO avancé pour générer automatiquement des stratégies de contourage sur 5 axes efficaces et sans collision à partir des surfaces complexes de l'implant.

Exécution précise avec une tolérance inférieure à 0,1 mm

- Usinage haute fidélité : Nous avons utilisé l'usinage de précision 5 axes dans une seule configuration pour fabriquer la forme unique de l'implant de manière très précise, éliminant ainsi les erreurs dues à de multiples refixations.

- Vérification en cours de processus : un palpage sur machine a été utilisé pour numériser les contours critiques à mi-processus, ainsi les modifications du parcours d'outil peuvent être immédiatement effectuées pendant le processus pour conserver la tolérance de correspondance critique de ±0,1 mm.

- Contrôle de l'intégrité de la surface : Nous effectuons des opérations de finition spécifiquement avec des matériaux biocompatibles pour obtenir une surface qui favorise l'incorporation tout en maintenant la précision dimensionnelle.

Validation des performances biomécaniques et de l'ajustement

- Intégration de l'analyse par éléments finis (FEA) : La FEA du produit a été réalisée pour vérifier la charge physiologique du modèle, puis avec l'aide de l'optimisation de la topologie, la protection contre les contraintes a été réduite à moins de 15 %.

- Ajustement physique et vérification de la forme : Des modèles anatomiques ont été réalisés par impression 3D à partir des données du patient qui ont été utilisées pour l'ajustement physique pré-chirurgical de l'implant.

- Inspection finale dimensionnelle : Un scanner CMM a été utilisé pour générer un rapport d'écart 3D complet qui sert de preuve quantifiable de la précision de correspondance du modèle de patient d'origine.

Cette méthodologie décrit un processus en boucle fermée depuis la numérisation jusqu'à la pièce médicale à 5 axes. Nous bouclons la boucle depuis la numérisation jusqu'à la fabrication des pièces. Nous abordons le problème de correspondance anatomique du client qui est également vérifiable ainsi que l'efficacité biomécanique, ce qui donne lieu à une correspondance anatomique avec une efficacité biomécanique vérifiable, grâce à une ingénierie intégrée et à une fabrication de dispositifs médicaux sur 5 axes, chaque implant combinant ainsi un ajustement précis et des performances cliniques à long terme.

Comment l'usinage sur 5 axes d'instruments chirurgicaux garantit-il la fiabilité pour une utilisation à long terme ?

L'un des principaux facteurs affectant la fiabilité à long terme des instruments chirurgicaux est leur capacité à maintenir la netteté de coupe et l'intégrité structurelle même après de nombreuses procédures et cycles de stérilisation. Cet article développe l'approche technique intégrée nécessaire pour surmonter les deux défis étroitement liés que sont l'extrême résistance à la stérilisation et le maintien de la durabilité des instruments dans l'usinage d'outils chirurgicaux :

Sélection des matériaux et stabilisation pour l'intégrité du noyau

Nous traitons la dégradation des matériaux en choisissant le meilleur acier rapide de métallurgie des poudres (PM-HSS). Au cœur du processus d'usinage 5 axes se trouve un traitement thermique sous vide exclusif en plusieurs étapes. Cela contrôle étroitement les cycles d'austénitisation et de revenu afin qu'une dureté de HRC 62-64 soit uniforme et stable sur toute la section transversale de l'outil, éliminant ainsi les points mous qui entraîneraient une usure ou une défaillance sous contrainte cyclique.

Atteindre et maintenir une précision de pointe

Une conformité constante de la forme des bords est essentielle à la performance. Nous disposons d'une technologie de rectification 5 axes avec des meules diamant/CBN sur des rectifieuses d'outils CNC dédiées. L'outil repose sur le lit et un 5 axes simultanément déplace la meule pour obtenir une finition de surface et une précision parfaites. La procédure de meulage consiste à utiliser une interpolation d'axe dynamique pour conserver des angles de coupe et de dépouille exacts sur toute la longueur de la flûte. Une tolérance de rayon de bord aussi fine de 0,005 mm provoque des forces de coupe très uniformes et légèrement modifiées ainsi que la génération de chaleur pendant le travail de l'outil.

Ingénierie pour les contraintes répétées en autoclave

Une façon d'éviter la fatigue thermique consiste à concevoir l'outil étudié pour les points de concentration des contraintes. Il y a l'utilisation de technologie de meulage à 5 axes très précises, ainsi que de stratégies de refroidissement en même temps pour effectuer un impact de polissage, une contrainte de compression résiduelle sur la surface même et juste en dessous de la surface. Ces contraintes résiduelles de compression équilibrent localement celles de traction provoquées par le chauffage/refroidissement cyclique (autoclavage) prolongeant ainsi considérablement la durée de vie de l'outil au-delà de 200 cycles.

Validation des performances grâce à des tests de durée de vie accélérés

La fiabilité doit venir de la preuve. Pour vérifier la validité de l'ensemble du processus de fabrication, les instruments sont soumis, une fois terminés, à une série de tests, tels que la simulation automatisée de la découpe des os et des matériaux composés, suivis d'un cycle immédiat en autoclave. La force de coupe est surveillée numériquement ; une augmentation soutenue au-delà d'un seuil défini indique une dégradation des bords, fournissant des données quantifiables sur la durabilité de l'instrument et validant l'ensemble de la méthodologie de fabrication.

Cet article présente comme thème principal une approche d'ingénierie des systèmes en matière de fiabilité. Nous résolvons le problème de défaillance imprévisible des outils du client en combinant la science des matériaux, l'usinage 5 axes de précision et la gestion technique des contraintes dans un processus de fabrication qui a été vérifié, garantissant ainsi des performances stables et une réduction le coût du cycle de vie des instruments chirurgicaux critiques.

Quels contrôles de processus spéciaux sont requis pour le traitement des matériaux de qualité médicale ?

C'est un fait que l'usinage strictement contrôlé des matériaux de qualité médicale est très différent du travail des métaux habituel dans la mesure où des normes plus élevées sont nécessaires pour préserver la biocompatibilité du matériau et ses propriétés mécaniques. L'auteur précise ici les paramètres particuliers et mesurables du processus qui sont indispensables pour garantir que le traitement du matériau n'entraînera pas de compromis sur la qualité du dispositif médical fini.

| Matériel et défi | Contrôle et mise en œuvre des processus clés |

| Alliages de titane (par exemple, Ti-6Al-4V) | Maintenez la température de traitement en dessous de 150°C grâce à un liquide de refroidissement haute pression et au dosage de paramètres de contournage 5 axes à grande vitesse afin d'éviter l'alpha, la formation de cas et les microfissures. |

| Alliages cobalt-chrome | Contrôlez la température et évitez les changements microstructuraux tels que la précipitation en phase sigma en utilisant la lubrification en quantité minimale (MQL) avec des fluides à base d'esters sélectionnés pendant la finition 5 axes. |

| Plastiques médicaux (par exemple, PEEK, UHMWPE) | Appliquer des profils d'outils exclusifs et un usinage à sec avec de l'air froid pour contrôler la chaleur et éviter la dégradation ou la fusion des polymères, garantissant ainsi la stabilité dimensionnelle et la qualité de surface. |

| Acier inoxydable (316LVM) | Utilisez des outils de coupe contrôlés et affûtés et des stratégies spécifiques de brise-copeaux pour empêcher l'écrouissage et conserver la structure de l'austénite qui est très importante pour la résistance à la corrosion. |

Ce système transforme la science des matériaux en protocoles d'usinage pratiques. Nous répondons au défi le plus important des clients consistant à obtenir continuellement des certifications de biocompatibilité et de performance des matériaux en créant et en testant une base de données de techniques 5 axes validées et spécifiques aux matériaux qui permettent composant tel qu'usiné pour répondre à la fois à l'intention de conception et aux exigences réglementaires.

Figure 3 : Usinage d'implants médicaux personnalisés, fabrication d'implants médicaux en alliage de titane.

Division orthopédique de LS Manufacturing : projet d'usinage sur 5 axes pour des implants de genou personnalisés

L'étude de cas sur les implants orthopédiques explique comment nous avons relevé un défi très important dans les soins spécifiques aux patients : transformer des données anatomiques complexes en une arthroplastie du genou personnalisée de haute précision et biocompatible au moyen d'une méthode médicale 5 axes disciplinée fabrication :

Défi client

Un fabricant de dispositifs médicaux souhaitait un implant fémoral spécifique au patient en Ti-6Al-4V ELI de qualité médicale. Le plus grand défi était de réaliser un ajustement anatomique sub-0,2mm et une finition de surface Ra μ0,4m pour faciliter l'ostéointégration. Leur ancien fournisseur d'usinage 3 axes a livré une erreur d'ajustement de 0,5 mm entraînant une perte d'argent en raison des révisions chirurgicales, des retards des patients, et la soumission réglementaire de leur programme d'implants personnalisés était à risque.

Solution de fabrication LS

Nous avons démarré notre flux de travail numérique intégré en transformant les données CT du patient en un modèle 3D certifié. Pour usiner la géométrie condylienne complexe, nous avons utilisé le fraisage de précision sur 5 axes dans une seule configuration, en utilisant des parcours d'outils dynamiques pour garantir un engagement constant de la fraise. Le processus de polissage validé suivant a non seulement produit la finition de surface critique, mais a également garanti que l'intégrité dimensionnelle était intacte, s'attaquant ainsi directement aux causes profondes de la défaillance précédente.

Résultats et valeur

L'implant résultant présentait une correspondance anatomique 0,15 mm et une finition de surface Ra 0,3μm. Ce résultat axé sur la précision a permis au chirurgien d'effectuer l'opération en 40 % de temps en moins et a également facilité l'approbation réglementaire du client, entraînant l'obtention de la certification FDA 510(k) et du marquage CE. Le projet était une preuve de concept pour un parcours fiable et évolutif pour leur portefeuille complexe de dispositifs spécifiques aux patients.

Il s'agit d'un exemple de notre responsabilité en tant que source unique dans la transformation d'intentions de conception complexes en appareils certifiés. Nous relevons le défi critique de nos clients consistant à assurer un succès prévisible dès le premier passage dans des projets de remplacement personnalisé du genou à enjeux élevés en intégrant de manière transparente l'ingénierie numérique avec une fabrication médicale 5 axes éprouvée, ce qui signifie que nous garantissons à la fois l'efficacité clinique et un délai de mise sur le marché accéléré.

Comment un environnement de production stérile et propre garantit-il la sécurité des dispositifs médicaux ?

Un environnement de production contrôlé est essentiel à la la sécurité des dispositifs médicaux, il contribue à prévenir la contamination qui pourrait compromettre la stérilité et donc les résultats pour les patients. Ce document décrit les protocoles opérationnels de fabrication détaillée en salle blanche qui sont maintenus tout au long du processus de fabrication et qui aident à préserver l'intégrité des dispositifs jusqu'à leur emballage stérile final :

Contrôle des paramètres environnementaux et surveillance en temps réel

- Systèmes CVC de précision : Des conditions strictes à 20°C ±2°C et 45 % HR ±10% sont maintenues pour empêcher la croissance microbienne et assurer la stabilité des matériaux.

- Surveillance continue des particules : Les compteurs de particules laser, couplés à des systèmes d'acquisition de données, fournissent des données en temps réel sur les particules en suspension dans l'air (≥0,5µm), assurant ainsi le maintien de la Classe ISO 7 (ISO 14644-1), environnement conforme à tous fois.

- Gestion de la pression différentielle : En maintenant une pression d'air positive au niveau des composants spatiaux, les contaminants des zones les moins propres en dehors des zones critiques sont empêchés de pénétrer.

Contrôle de la contamination pendant le traitement et la manipulation

- Régime pour le flux de personnel et de matériel : Personnel continu en tenue vestimentaire et matériel entrant par des sas dédiés équipés de protocoles de décontamination par étapes.

- Isolation des outils et des processus : Les stations de finition et d'assemblage critiques sont équipées de hottes à flux laminaire localisées et La finition 5 axes des implants est souvent effectuée dans des chambres de machines fermées qui maintiennent un micro-environnement purifié.

- Procédures de nettoyage validées : Tous les accessoires et surfaces de travail sont nettoyés avec des agents de nettoyage approuvés conformément aux SOP documentées et auditées pour éliminer les résidus.

Garantir la stérilité jusqu'à l'emballage final

- Intégration de l'emballage en ligne : L'opération d'emballage final est effectuée dans la zone critique de la salle blanche pour éliminer le risque d'exposition après inspection et avant scellage.

- Tests d'intégrité de l'emballage : Nous effectuons régulièrement des tests de résistance du joint et de pénétration des colorants sur l'emballage pour confirmer l'efficacité de la barrière à empêcher la pénétration microbienne.

- Validation biologique et des processus : L'ensemble du processus d'emballage stérile, de la dépyrogénation jusqu'au scellage, est formellement validé selon les normes ISO 11607 pour confirmer que la stérilité est maintenue jusqu'au point d'utilisation. Cette directive décrit le contrôle de la contamination dans un système en boucle fermée.

Nous atténuons le risque extrêmement élevé de contamination des produits médicaux à 5 axes en mettant en œuvre et en validant un système intégré de fabrication en salle blanche qui fournit également des preuves documentées pour les audits réglementaires et garantit ainsi la livraison de dispositifs sûrs et stériles sur une base cohérente.

Figure 4 : Fraisage sur 5 axes de grands moules industriels en alliage d'aluminium fabriquant des pièces de précision.

Comment établir un système complet de traçabilité des dispositifs médicaux ?

Un système de traçabilité solide est essentiel non seulement pour la sécurité des patients, mais également pour la conformité réglementaire et une gestion efficace de la qualité. Un tel système devrait être capable de créer une chaîne de données complète et détaillée pour chaque composant qui soit également immuable. Il doit donc aller au-delà de la simple documentation. Le texte suivant décrit l'architecture de données combinée et les technologies nécessaires pour relever le le défi de l'usinage 5 axes consistant à fournir une véritable traçabilité des appareils de bout en bout :

Capture de données granulaires à chaque nœud de fabrication

Le fondement de cette démarche est d'avoir un enregistrement régulier et systématique de plus de 32 points de données cruciaux à chaque étape du processus. Dans la fabrication médicale CNC 5 axes, les capteurs peuvent enregistrer directement les codes de programme, les identifiants d'outils et les résultats de mesure en cours de processus. Les certificats de matériaux, les numéros de lots, les rapports d'inspection sont, ainsi que le travail, liés numériquement. Par conséquent, un jumeau numérique précis de l'historique de production de la pièce est formé, ce qui ouvre la voie à une solution instantanée à toute requête de paramètre de fabrication.

Identification unique et structuration des données pour l'UDI

LaLa conformité UDI est assurée par l'attribution d'un identifiant unique permanent et facilement partageable (conforme à la norme GS1) à chaque appareil. Cet UDI fonctionne comme la clé principale de notre base de données, une clé utilisée pour accéder à toutes les données de processus granulaires qui ont été liées. Le format des enregistrements qualité suit le modèle Single Device Identification (SDI) , qui est un modèle qui définit l'organisation des informations par version particulière de l'appareil, lot de production et unité sérialisée afin de prendre en charge la traçabilité au niveau du lot et de l'unité.

Garantir l'immuabilité et l'intégrité sécurisée des données

Les dossiers critiques de qualité d'usinage 5 axes sont acheminés via un nœud blockchain autorisé afin d'éviter la perte ou la falsification des données. Une piste d'audit immuable est créée lorsqu'un hachage cryptographique de l'ensemble des données de chaque unité est produit et stocké sur la chaîne. Cela révèle immédiatement toute modification post-facto et prouve l'intégrité des enregistrements sans aucun doute, ce qui est utile pour les audits FDA et les examens de qualité internes.

Ce document décrit notre architecture complète de donnéesarchitecture. Nous résolvons les difficultés du client liées à la préparation d'audits complexes et à la lenteur des enquêtes sur les pannes en fournissant un système dans lequel la traçabilité des appareils est automatique, les données sont inviolables et l'historique complet de n'importe quelle pièce peut être obtenu en quelques minutes, facilitant ainsi directement la gestion des risques et les exigences de conformité.

Pourquoi choisir LS Manufacturing comme partenaire de fabrication de dispositifs médicaux ?

Cet article illustre comment les solutions d'ingénierie de LS Manufacturing peuvent surmonter les défis critiques liés à la production de dispositifs médicaux complexes qui nécessitent une conformité réglementaire stricte. Notre objectif principal est de convertir les spécifications techniques en matériel fiable et conforme grâce à une fabrication de précision et une assurance qualité complète. Les principales raisons techniques sont les suivantes :

Usinage de précision de géométries biocompatibles complexes

- Défi : Produire des pièces entièrement monolithiques en titane ou PEEK avec des canaux internes compliqués ou des surfaces profilées.

- Notre solution : Nous avons utilisé des centres d'usinage 5 axes intégrés avec CMM validation.

- Stratégie intégrée à 5 axes : Le contournage simultané supprime le besoin de repositionner la pièce et ainsi, les formes organiques deviennent des défauts.

- Optimisation du parcours d'outil : Les algorithmes répartissent uniformément les forces de coupe sur les parois minces et évitent ainsi la distorsion harmonique.

- Métrologie en cours de processus : le palpage sur machine permet de garantir que le desserrage final n'est effectué que lorsque les dimensions intermédiaires critiques sont sous contrôle.

Assurance qualité systémique du premier article à la libération du lot

- Défi : Être capable de maintenir à la fois la traçabilité et le contrôle statistique pour unenvironnement de production à faible volume et à forte mixité.

- Notre solution : Nous avons créé unfil numérique en boucle fermée qui relie la conception, l'exécution et la vérification.

- Système de voyage numérique : La certification des matériaux, les journaux de machine et les résultats d'inspection ne sont que quelques-uns des fichiers intégrés dans l'historique numérique unique d'un lot de composants.

- Contrôle statistique des processus (SPC) pour les faibles volumes : mettez en œuvre des cartes de contrôle à plage mobile spécialement conçues pour les petits lots et ainsi capables de détecter la dérive du processus à partir de données très limitées.

- Profondeur de l'inspection du premier article (FAI) : Les rapports FAI aident les documents techniques à aller au-delà des listes de contrôle en analysant la corrélation dimensionnelle afin de prédire les performances de l'assemblage.

Ingénierie pour la conformité réglementaire mondiale dès la conception

- Défi : une conception proactive du processus de fabrication de dispositifs médicaux qui satisfera la FDA Pistes d'audit 21 CFR Part 820 et EU MDR.

- Notre solution : la conformité réglementaire devient partie intégrante des flux de travail des processus, et n'est pas seulement documentée rétrospectivement.

- Protocoles d'environnement contrôlé : Notre salle blanche ISO classe 7 fournit une surveillance des particules liée aux enregistrements de lots ; les procédures d'habillage sont validées.

- Plan directeur de validation : la validation des processus (IQ/OQ/PQ) est basée sur des principes basés sur les risques (ISO 14971), en limitant l'attention aux paramètres critiques.

- Rigueur du contrôle des modifications : Même une substitution d'outillage déclenche une évaluation d'impact documentée sur le Device Master Record (DMR) qui est minutieusement analysé.

Nous fournissons la rigueur technique nécessaire pour prendre des conceptions complexes et les transformer en produits manufacturables et conformes, représentant ainsi le lien crucial entre l'innovation et la livraison qui fonctionne. Notre capacité en tant que partenaire de fabrication de dispositifs médicaux est confirmée par notre expertise dans la fabrication de dispositifs médicaux 5 axes, des systèmes qualité intégrés et une stratégie réglementaire tournée vers l'avenir.

FAQ

1. Quelle est la taille minimale des fonctionnalités réalisable dans la fabrication de dispositifs médicaux ?

La taille minimale des caractéristiques est de 0,1 mm et le diamètre minimum du trou est de 0,3 mm, ce qui répond aux exigences d'usinage de précision pour les instruments chirurgicaux mini-invasifs.

2. Quelles sont les exigences de certification pour le traitement de surface des implants ?

Le traitement de surface doit passer par des tests de biocompatibilité ISO 10993 pour confirmer que la cytotoxicité et la sensibilisation sont à un niveau acceptable.

3. Comment l'adéquation précise entre l'implant et la structure anatomique du patient est-elle assurée ?

Avec l'usinage 5 axes basé sur l'ingénierie inverse à partir des données CT du patient, la précision de correspondance est de 0,1 à 0,2 mm.

4. Quels documents de qualité de fabrication sont requis pour l'enregistrement d'un dispositif médical ?

Un ensemble complet de documents DHF et DMR sont requis, y compris la validation du processus et les enregistrements de qualité.

5. Comment est vérifiée la durée de vie des instruments chirurgicaux ?

La durabilité des outils est confirmée au moyen de tests de vieillissement accéléré, ainsi les performances après ≥200 cycles de stérilisation sont à un niveau standard.

6. Soutenez-vous la fabrication mécatronique de dispositifs médicaux actifs ?

Nous disposons de lignes de fabrication mécatronique, nous pouvons donc également prendre en charge le traitement intégré des boîtiers de dispositifs implantables et des structures internes.

7. Comment la gestion des changements liés aux dispositifs médicaux est-elle mise en œuvre ?

Nous avons mis en place un système strict de contrôle des modifications, etet toutes les modifications doivent être vérifiées et toutes ces modifications doivent également être signalées aux organismes de réglementation.

8. Quelles exigences particulières doivent être remplies pour accéder au marché international ?

Nous nous conformons aux exigences réglementaires des principaux marchés tels que FDA QSR et EU MDR, facilitant ainsi l'accès au marché mondial.

Résumé

La fabrication de dispositifs médicaux sur 5 axes implique non seulement de répondre à des exigences de précision technique très strictes, mais également de respecter strictement les normes réglementaires. Nous pouvons garantir la sécurité, l'efficacité et la fiabilité des dispositifs médicaux en utilisant une technologie d'usinage 5 axes professionnelle, un système de qualité complet et en ayant une grande expérience dans l'industrie médicale. Le système professionnel de fabrication de dispositifs médicaux de LS Manufacturing offre aux clients des solutions complètes de bout en bout, depuis la phase de conception et de développement jusqu'à la production de masse.

Contactez l'l'équipe du projet médical LS Manufacturing dès aujourd'hui si vous souhaitez obtenir un « Rapport d'évaluation de la conformité de la fabrication des dispositifs médicaux » gratuit ! Notre équipe de professionnels des dispositifs médicaux examinera minutieusement les spécifications techniques, les voies réglementaires et les solutions de fabrication de votre produit, aidant ainsi votre produit à obtenir l'approbation réglementaire en un rien de temps. Faites une demande dès maintenant et obtenez également des conseils d'optimisation de la conception de dispositifs médicaux pour garantir la faisabilité de la fabrication.

Débloquez dès aujourd'hui la précision des dispositifs qui sauvent des vies grâce à nos solutions certifiées de fabrication médicale à cinq axes.

📞Tél : +86 185 6675 9667

📧E-mail : info@longshengmfg.com

🌐Site Web :https://lsrpf.com/

Avis de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information. Services de fabrication LS Il n'y a aucune représentation ou garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication via le réseau LS Manufacturing. C'est la responsabilité de l'acheteur. Pièces requises devis Identifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur. Concentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients et nous nous concentrons sur l'usinage CNC de haute précision, la Fabrication de tôles, l'impression 3D, Moulage par injection. Estampage des métaux et autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en petit volume ou d'une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisissez LS Fabrication. Cela signifie efficacité de sélection, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web :www.lsrpf.com.