L'usinage simultané 5 axes est la méthode la plus avancée pour le traitement des contours complexes ; cependant, son coût élevé et la complexité de la planification des processus ont freiné son adoption. Aujourd'hui, la plupart des entreprises manufacturières sont confrontées au dilemme de choisir entre l'efficacité de l'usinage 5 axes et la rentabilité de l'usinage indexé 3+2 . Il en résulte généralement un taux d'utilisation des machines inférieur à 30 % ou des produits non conformes aux normes de précision.

Le problème fondamental réside dans la complexité des fiches techniques, incompatible avec un modèle de décision basé sur des indicateurs. Les méthodes de décision classiques ne prennent pas en compte des facteurs dynamiques importants tels que les courbes de couple réelles et les cartographies de précision thermique. Notre système résout ce problème grâce à l'utilisation d'une base de données propriétaire contenant plus de 2 000 composants complexes. L'objectif est de développer un modèle de décision intégrant des indicateurs, garantissant ainsi une corrélation précise entre les capacités et un ensemble spécifique d'exigences et de coûts dans un contexte de production.

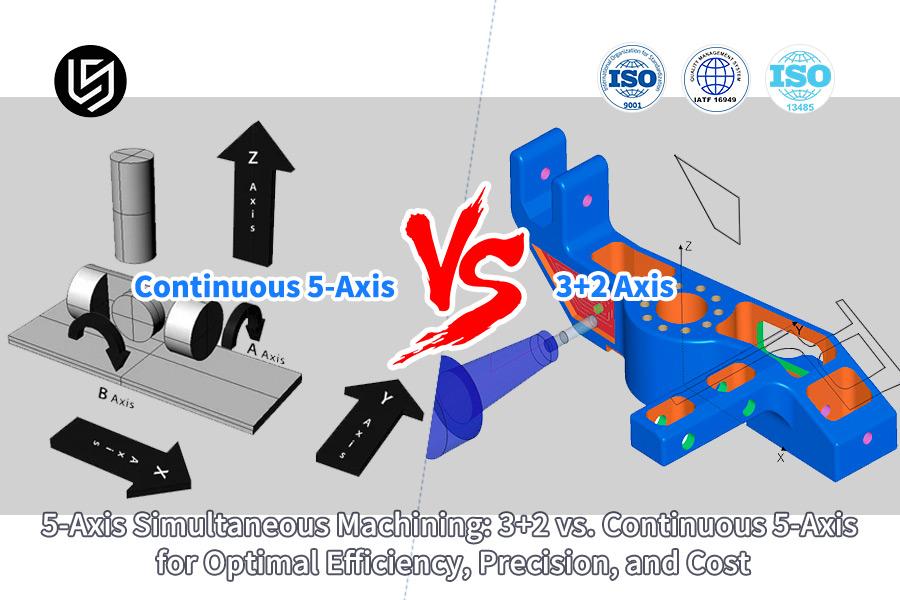

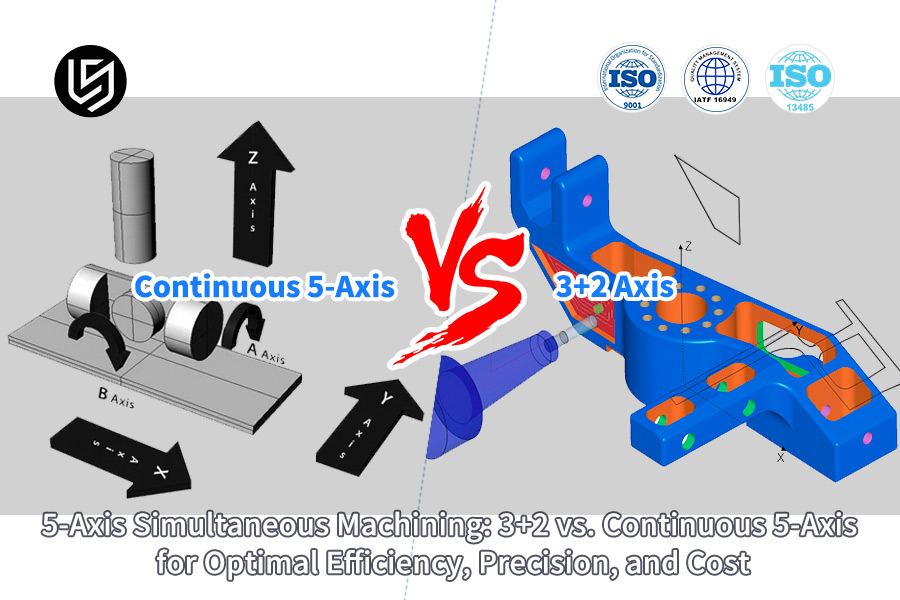

Usinage simultané 5 axes : Guide de référence rapide

| Section | Contenu principal |

| Le dilemme | La production de surfaces complexes présente des limites : l'indexage 3+2 économique mais contraint, par opposition à l'usinage simultané précis 5 axes , si ce choix a un impact inférieur à 30 % d'utilisation. |

| Cause première | La sélection repose sur des fiches techniques immuables. Il n'existe aucun modèle mesurable. Des paramètres dynamiques pourtant essentiels, tels que l'adéquation au processus, le couple et la précision thermique, ne sont pas pris en compte. |

| Notre solution | Notre offre est un système de sélection basé sur les données, s'appuyant sur une base de données de plus de 2 000 pièces complexes , avec des courbes de couple de traitement calculées et des cartes thermiques pour une précision optimale, reliant les exigences d'usinage à une spécification technique précise. |

| Comparaison technique | Usinage 3+2 : Pour les modèles complexes à multiples facettes. Usinage simultané 5 axes : Nécessaire pour les modèles continus de haute complexité. |

| Cadre décisionnel | Processus : 1. Déterminer la géométrie et les tolérances de la pièce. 2. Analyser les trajectoires de coupe et les charges. 3. Prendre en compte les caractéristiques cinétiques et thermiques de la machine afin de garantir une coupe précise, même en conditions réelles d’usinage. |

| Résultats et impact | Facilite la prise de décisions éclairées et optimales en matière d'investissements. Optimise l'utilisation des ressources liées aux machines et composants fabriqués en fonction de leurs capacités. |

Nous allons remédier à l'écart de coût important actuel entre la fonderie de précision 5 axes et la production en série. Nos innovations ne nécessiteront plus d'approximations ; nous prendrons donc en compte vos composants et vos processus afin de déterminer la solution la plus adaptée à vos besoins et de vous garantir précision et productivité optimales, sans gaspillage.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Aujourd'hui, on trouve sur internet des milliers de textes sur l'usinage CNC 5 axes . Or, cet article est l'un des rares à avoir été rédigé par des personnes ayant une expérience pratique du sujet, et non par des experts. Notre savoir, aussi riche soit-il grâce à l'expérience, doit donc provenir de leur expertise.

Ces résultats s'appuient sur plus de 50 000 productions réussies de composants complexes. Nous fournissons des turbines à l'industrie aérospatiale, qui exige un mouvement précis et continu de l'outil de coupe, ainsi que des boîtiers pour dispositifs médicaux dont la finition de surface doit être irréprochable. Tout cela n'était qu'un moyen d'atteindre un objectif : développer nos compétences dans tous les domaines, de la correction de la dérive thermique à l'utilisation d'outils PCD.

Afin de garantir la qualité de nos procédures et méthodes, nous veillons tout particulièrement à ce qu'elles respectent les normes de notre secteur, telles que reconnues par des organismes reconnus comme l' APICS ( American Production and Inventory Control Society ) et TWI Global , en matière d'excellence opérationnelle et de compétences techniques. Notre passion et notre expérience concrètes des normes de production, décrites ci-dessus, contribuent largement à la pertinence des conseils que vous trouverez sur ce site et vous permettent ainsi de mieux appréhender vos enjeux et de contribuer à votre réussite.

Figure 1 : Processus d'usinage avancé à 5 axes exécuté avec précision par LS Manufacturing

Comment l'usinage simultané 5 axes redéfinit-il l'efficacité dans la fabrication de pièces complexes ?

L'usinage simultané 5 axes s'affranchit des limitations en permettant la fabrication de pièces complexes sur 5 axes en une seule opération. Toutefois, son principal avantage ne réside pas dans sa capacité à usiner simultanément sur plusieurs axes, mais dans sa capacité à pallier les inefficacités systémiques et le manque de précision inhérents aux processus multi-étapes.

- Élimination des erreurs induites par la configuration : Bien que le problème d’erreur se concentre essentiellement sur l’erreur accumulée lors du processus de fixation, le processus de finition du blisk doit être réalisé par un processus d’usinage simultané à 5 axes afin d’usiner toutes les surfaces du blisk en une seule opération de serrage, évitant ainsi toute erreur d’alignement du blisk pendant l’usinage, car les contours doivent être précis dans une tolérance donnée de 0,025 mm .

- Optimisation de l'engagement dynamique de l'outil : L'optimisation de l'efficacité repose sur le maintien de conditions de coupe idéales. Nous programmons le vecteur de l'outil afin de maintenir le diamètre effectif de la fraise en contact, évitant ainsi un mauvais contact de la pointe. Cette technique stabilise les forces de coupe, améliore l'état de surface directement sur la machine et augmente la durée de vie de l'outil, réduisant ainsi simultanément le temps d'usinage et le coût par pièce.

- Minimisation des mouvements inutiles : des inefficacités sont constatées lors des passes à vide, où plusieurs passes représentent une part importante de la longueur totale du parcours, notamment sur les pièces complexes comportant de nombreux détails et des parois trop courtes. La programmation FAO propriétaire permet de réduire considérablement les déplacements rapides et les reprises grâce au calcul d'un parcours optimal en une seule étape, minimisant ainsi les mouvements inutiles tels que les passes rapides et les reprises.

- Garantir la stabilité sous charge : La solution fondamentale consiste à assurer une grande précision dans les mouvements complexes et dynamiques. Des simulations sont réalisées en amont de l’usinage afin de modéliser la cinématique et les charges de la machine pendant la découpe, et ainsi pallier ces difficultés. Ceci garantit que le mouvement à grande vitesse offre la précision escomptée, rendant le gain d’efficacité concret et fiable pour la fabrication de pièces complexes .

Ce livre blanc propose un guide stratégique pour garantir la réussite de l' usinage simultané 5 axes . Notre avantage concurrentiel repose sur l'intégration technique de la stratégie de programmation, de la physique des outils et de la dynamique des machines, dans notre quête constante de performances optimales en termes de vitesse, de qualité et de coût pour l'utilisation de machines de pointe.

Quelles sont les différences de précision entre l'usinage 3+2 axes et l'usinage 5 axes ?

Le choix entre l'usinage 3+2 axes et l'usinage continu 5 axes a un impact significatif sur la précision atteignable des composants complexes . Cette comparaison de précision repose sur les différences fondamentales de leurs principes de commande de mouvement . Ce document propose une analyse basée sur les données pour guider le processus de sélection, en allant au-delà des spécifications théoriques pour aboutir à des résultats de performance mesurables.

| Aspect | Usinage indexé 3+2 | Usinage continu à 5 axes |

| Principe fondamental | Positionnement précis. Utilise des tables rotatives de haute précision verrouillées en place pendant la découpe. | Interpolation continue de la trajectoire d'outil . Les cinq axes se déplacent simultanément sous contrôle RTCP. |

| Conducteur de précision | Capacité et répétabilité des axes rotatifs jusqu'à 0,001° . | Précision des trajectoires de mouvement dynamiques et compensation des erreurs de volume dans les mouvements coordonnés. |

| Application typique | Pièces prismatiques à plusieurs faces et à surfaces planes. | Surfaces complexes et sculptées, et cavités profondes avec contre-dépouilles. |

| Principale limitation | La précision se dégrade sur les contours 3D complexes en raison de l'orientation fixe de l'outil. Excellente performance en fraisage 2,5D . | Les performances dépendent de la cinématique de la machine et du système de commande. |

| Données de performance | Lorsque les angles d'inclinaison de l'outil dépassent 30° , l'erreur de contour sera sensiblement augmentée par rapport aux valeurs nominales. | Maintient une précision constante ; les données du tracker laser montrent que l'erreur est réduite à environ 40 % de 3+2 à des angles élevés. |

Il convient ensuite d'élaborer avec soin la stratégie optimale, en commençant par l'analyse du type de géométrie le plus courant de la pièce : indexation 3+2 pour les pièces prismatiques à plusieurs faces, en insistant sur l'intégrité du montage et l'utilisation de surfaces 3D continues sur 5 axes afin d'éviter les pertes de précision liées à la complexité du montage. La stratégie globale repose sur les indicateurs de performance définis par les recommandations relatives à la commande de mouvement .

Comment sélectionner scientifiquement le mode d'usinage 5 axes en fonction des caractéristiques géométriques de la pièce ?

Choisir la stratégie d'usinage 5 axes optimale est un enjeu majeur de la fabrication de haute précision. Les choix arbitraires ou empiriques entraînent une inefficacité importante ou une précision insuffisante. La solution réside dans une méthodologie systématique de choix d'usinage 5 axes , qui permet de passer d'une décision intuitive à une analyse quantifiable des caractéristiques géométriques de la pièce. Ce processus de sélection scientifique établit une corrélation directe entre la géométrie et le mode d'usinage le plus efficace et le plus économique.

Classification géométrique : l'étape fondamentale

La première étape de ce processus consiste en une analyse de l'objet et une analyse de sa structure. Il est primordial de distinguer les géométries planes discrètes, comme les zones angulaires des inserts de moule, des objets de forme complexe, comme les profils d'aile des disques aubagés monoblocs. Dans le cadre d'un projet classique, cette distinction n'est possible que par l'analyse de la courbure à l'aide d'un logiciel de CAO (conception assistée par ordinateur).

Quantification à l'aide d'une matrice de décision

L'ambiguïté est levée grâce à l'utilisation d'une matrice de sélection quantifiée. Pour les composants dont les caractéristiques prismatiques sont prédominantes, un usinage indexé 3+2 est adopté. La méthode de stabilité à axes bloqués de cet usinage garantit une grande précision volumétrique en fraisage planaire ; ainsi, une conception optimale du temps de cycle permet d'atteindre un objectif de 15 minutes par pièce.

Imposer un mouvement continu pour des contours 3D authentiques

Pour les surfaces non prismatiques dominantes confirmées, l'usinage continu 5 axes devient indispensable. Le principe physique qui justifie cette exigence repose sur le fait que, pour un engagement et un contrôle optimaux du vecteur de coupe sur la surface usinée, l'interpolation simultanée des axes est la seule option possible. Ceci est valable pour un état de surface répondant à une spécification donnée, par exemple Ra 0,4 µm .

Utilisation des logiciels pour une recommandation objective

Afin de préserver au maximum l'objectivité du processus et d'éliminer tout biais lié aux souhaits ou préférences du chef de projet et de l'ingénieur de production, un logiciel d'analyse FAO et de courbure est utilisé pour identifier objectivement les zones géométriques de la pièce nécessitant un angle d'inclinaison supérieur à un certain seuil. Ce logiciel recommande ensuite objectivement les zones de complexité géométrique qui requièrent des solutions spécifiques.

Cette méthodologie offre un cadre direct et opérationnel pour le choix de l'usinage 5 axes . Son avantage, par rapport aux autres processus à logique subjective, réside dans sa logique objective, basée sur la géométrie. Elle élimine toute approximation et ne laisse subsister qu'un arbre de décision permettant aux fabricants d'adapter les capacités de la technologie aux spécifications de la pièce, garantissant ainsi un coût de fabrication optimal.

Figure 2 : Opération de découpe 5 axes sur une machine Mikron par LS Manufacturing

Quels sont les avantages uniques en matière de coûts offerts par l'usinage de positionnement 3+2 dans la production de masse ?

Si l'usinage continu 5 axes offre une flexibilité inégalée, l'usinage 3+2 présente des avantages économiques décisifs pour la production en grande série. Son adéquation à la production par lots à haut volume repose sur des simplifications techniques intrinsèques qui se traduisent directement par des coûts d'exploitation réduits. Cette analyse quantifie cet avantage en termes de coûts et justifie pleinement son déploiement stratégique.

| Aspect | Impact sur la production par lots | Résultat mesurable |

| Programmation et configuration | Programmation simplifiée à angle fixe. Les cycles sont des cycles 2,5D standardisés. | Le temps de programmation est environ 60 % plus rapide que pour les cycles complexes à 5 axes . |

| Usure et durée de vie des outils | Le verrouillage de l'orientation empêche les vibrations. | Évitez les coupes intermittentes, car elles ont augmenté la durée de vie de l'outil de 20 à 30 % lors des tests de moules automobiles. |

| Efficacité d'usinage | Usiné avec un taux de rendement élevé dans un environnement donné. | Réduction du temps de cycle pour les surfaces d'un composant prismatique grâce à l'augmentation autorisée des avances. |

| Coût unitaire | Le coût total optimisé pour la programmation, les équipements et le temps de cycle. | Réduction jusqu'à 45 % par rapport à l'usinage continu 5 axes pour les géométries de pièces qualifiées. |

| Taille optimale du lot | Rendement élevé amorti sur de nombreuses pièces identiques. | Offre un retour sur investissement maximal généralement pour les lots de plus de 500 unités. |

Dans le cas de pièces présentant principalement des formes prismatiques, l' usinage 3+2 pour la production en série est idéal. Cette technologie tire son avantage économique de la simplification de la logique de commande à 2,5D , permettant des coupes plus stables pour une durée de vie maximale des outils et un usinage à des vitesses d'avance plus élevées. Une méthode de décision basée sur les données pour le choix de la technologie confirmerait que l'efficacité et la stabilité de l'usinage 3+2 permettent de réduire les coûts.

Comment obtenir une précision et un contrôle de stabilité au niveau micrométrique dans l'usinage continu à 5 axes ?

L'obtention d' une précision micrométrique est difficile en usinage continu 5 axes en raison des obstructions potentielles dues à la dynamique, aux dérives et aux erreurs. La difficulté peut donc provenir de la mise en œuvre d'un processus en boucle fermée permettant la rétroaction et la prédiction pour tous les processus liés au contrôle de stabilité . Ce processus comprend les implémentations suivantes :

Mise en place d'une infrastructure matérielle avec retour d'information direct

La première étape à réaliser pour satisfaire aux critères du rapport de concours consiste à installer des règles graduées en verre sur les axes linéaires des machines. Le retour d'information sur la position des axes, avec une résolution de 0,0001 mm , sera disponible pour le système CNC dès l'installation de ces règles, permettant ainsi la mise en place d'un système en boucle fermée .

Compensation active de la dérive thermique

Les machines-outils génèrent naturellement de la chaleur qui, sans surveillance, pourrait engendrer des distorsions si importantes qu'elles compromettraient totalement la précision. Pour y remédier, nous utilisons plusieurs capteurs de température in situ qui suivent des points clés de la structure et transmettent des données afin de compenser en temps réel la dérive thermique en ajustant les axes grâce à un algorithme. Ce système de compensation active permet ainsi de maintenir la dérive dans une plage étroite, par exemple à ±0,005 mm .

Étalonnage pour la précision cinématique dynamique

Bien que précise en position fixe, la précision est insuffisante lors de mouvements complexes. C'est pourquoi nous procédons à un étalonnage volumétrique de la précision à l'aide d'un tracker laser afin d'établir une cartographie des erreurs spatiales pour l'ensemble de sa zone de fonctionnement. Cette cartographie est ensuite chargée dans la machine CNC. Lors de l'usinage continu 5 axes , la commande numérique utilise ces données pour pré-corriger dynamiquement la trajectoire d'outil, compensant ainsi en temps réel les imprécisions cinématiques inhérentes.

Validation de la stabilité à l'aide de métriques de contrôle des processus

Les preuves et les résultats attestent des capacités. Afin de le démontrer par une méthode de contrôle statistique des processus, les dimensions critiques des pièces sont mesurées à intervalles réguliers. Ceci nous permet de garantir la stabilité du processus ; par exemple, un cycle d'usinage de 72 heures pour une roue aérospatiale présente une tolérance dimensionnelle de 0,015 mm et une capabilité de processus supérieure à 1,67 .

Ce document décrit en détail le système technique multicouche requis pour une précision micrométrique en usinage continu 5 axes . S'appuyant sur la puissance de la métrologie et de l'analyse statistique pour la vérification, la méthodologie appliquée dans cette étude permet de traduire la théorie des machines en pratique.

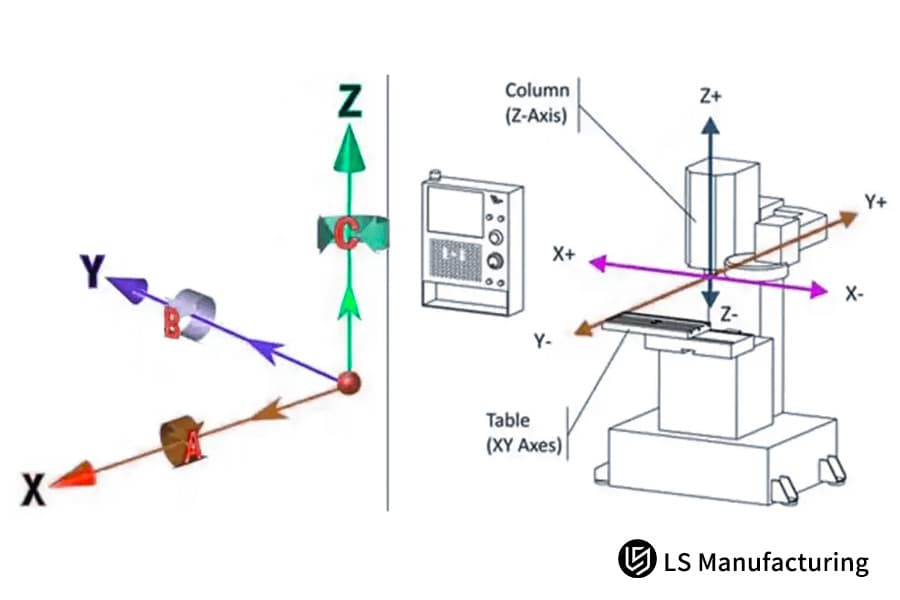

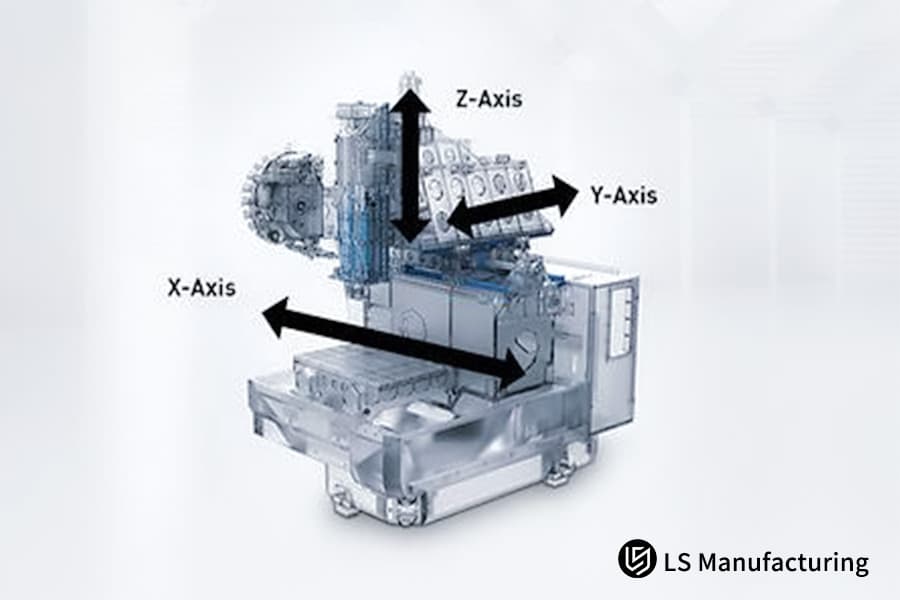

Figure 3 : Configurations des axes principaux pour les opérations 5 axes indexées et simultanées par LS Manufacturing

Comment quantifier l'efficacité de l'usinage 5 axes pour évaluer le retour sur investissement ?

Bien qu'il soit démontré que les machines à hautes performances offrent certains avantages, il est difficile de déterminer le retour sur investissement en termes financiers. Déterminer ce retour sur investissement par les méthodes traditionnelles d' analyse et de calcul de la rentabilité s'avère complexe. Ce document propose une méthodologie structurée et fondée sur les données pour l'évaluation du retour sur investissement , allant au-delà des avantages théoriques pour modéliser les économies tangibles réalisées sur les équipements, la main-d'œuvre et le débit total. Le modèle aborde les points clés suivants :

- Quantification de la réduction du temps de cycle et des gains de productivité : Le principal levier d’efficacité du système 5 axes réside dans la réduction drastique des temps improductifs. L’analyse du processus permet de déterminer la réduction obtenue grâce à l’élimination des réglages secondaires. Par exemple, pour un support aérodynamique, l’optimisation d’un système 3+2 vers un système 5 axes continu a permis de réduire de 65 % le temps global de manutention et de réglage, et d’améliorer la productivité du système, élément essentiel pour le retour sur investissement.

- Modélisation des économies liées à la simplification des dispositifs de fixation et de bridage : Dans notre analyse d’investissement, nous avons examiné l’un des aspects les plus critiques, mais souvent négligés, en matière d’économies liées à la réduction des dispositifs de fixation. L’objectif était de comparer l’impact de la complexité et du nombre de dispositifs spécialisés utilisés. Par exemple, pour les aubes de turbines, nous avons constaté qu’un seul dispositif spécialisé pouvait être remplacé par une machine 5 axes, permettant ainsi une économie de 15 % sur la programmation des outils et des dispositifs de fixation.

- Calcul de l'impact sur les coûts de rebut, de retouche et de qualité : La perte de précision lors de l'usinage en une seule passe a un impact considérable sur le coût de la qualité. La valeur des rebuts et des retouches a été prise en compte dans l'étude de cas présentée. La réduction des erreurs de manipulation et de réglage, directement liée à l' usinage 5 axes, a permis de diminuer de 40 % le taux de défauts au premier passage pour un implant médical donné. Ce résultat constitue un atout majeur pour l'amélioration de la chaîne de valeur.

- Réaliser une comparaison holistique du coût total de possession (CTP) : ce cadre fournit une méthodologie solide pour l'évaluation du retour sur investissement de l' efficacité à 5 axes , remplaçant la spéculation par un modèle quantifiable de tous les facteurs de coûts - du temps de cycle et de l'outillage à la qualité et au débit - permettant une analyse d'investissement fiable et fondée sur les données pour les décisions relatives aux équipements de production dans la fabrication à haute valeur ajoutée .

Ainsi, cette approche offre une méthode fiable pour évaluer le retour sur investissement de l' efficacité selon cinq axes . Elle remplace en effet les conjectures par la modélisation de l'ensemble des facteurs de coûts, de la qualité à la rapidité, permettant ainsi de prendre des décisions définitives et étayées par des données concernant l'analyse des investissements en équipements dans la production à haute valeur ajoutée .

Quel est le juste équilibre entre la précision et le coût de l'usinage 5 axes ?

Afin d'obtenir la précision requise sur 5 axes , il existe un équilibre des coûts non linéaire, qui augmente exponentiellement à mesure que la précision tend vers zéro. D'après les données recueillies, le surcoût pour passer d'une précision de ±0,02 mm à ±0,01 mm est de 80 % . L'objectif est de déterminer la tolérance économique, ou tolérance optimale, qui garantit le bon fonctionnement du composant, plutôt que de gaspiller de l'argent en dépassant les spécifications requises. Pour ce faire, il convient de :

Définition des tolérances fonctionnelles et esthétiques

Les exigences de tolérance sont ensuite catégorisées. Pour les surfaces critiques et aérodynamiques, une précision élevée sur 5 axes est requise, tandis que pour les surfaces non critiques, des tolérances importantes sont admises. Enfin, aucune exigence spécifique n'est spécifiée pour les surfaces d'ordre esthétique. L'analyse des méthodes de vérification fonctionnelles, en fonction du type de vérification, permet de conclure qu'il n'y a pas de surspécification. Par conséquent, le coût doit être ajusté uniquement lorsque cela est pertinent pour garantir une précision optimale .

Quantification du coût exponentiel de la précision

Cette courbe de coûts est établie à partir de données issues de projets antérieurs. Il ne s'agit pas d'un processus linéaire : pour chaque gain de précision, l'écart de coûts entre les différentes options s'accroît : machines plus onéreuses pour des équipements plus complexes, cycles plus longs pour une métrologie plus avancée. Par exemple, la réalisation d'une tolérance de ±0,01 mm peut nécessiter des cycles 300 % plus longs que pour une tolérance de ±0,05 mm , une information cruciale pour l'analyse du rapport coût-efficacité .

Mise en œuvre d'une stratégie de fabrication à plusieurs niveaux

Au sein de notre organisation, nous utilisons un système multi-niveaux. Les composants sont catégorisés selon le niveau de tolérance requis. Lorsque la précision est primordiale, le processus est réalisé sur des machines spéciales à stabilité thermique. Cette stratégie optimise le rendement global des équipements (OEE) et évite d'appliquer le coût élevé de l'ultra-précision à l'ensemble des opérations, préservant ainsi l' équilibre des coûts .

Validation par mesure et contrôle en cours de processus

Pour compléter notre conclusion, nous abordons également le contrôle statistique des procédés, ou palpage en cours de production. Ceci garantit que la machine fonctionne au niveau de précision économique pour lequel elle a été paramétrée. Cela évite également d'avoir à atteindre un niveau de précision supérieur, ce qui engendrerait des coûts supplémentaires.

Ce rapport présente une méthode permettant de déterminer la vérité économique et de réaliser un équilibre optimal des coûts pour la précision 5 axes grâce à une analyse concurrentielle, un processus basé sur les données allant de l'analyse fonctionnelle et de la modélisation à la production et au contrôle, et qui garantit que chaque micron de précision apporte un bénéfice aux composants.

Quels sont les facteurs cachés souvent négligés dans la structure des coûts de l'usinage 5 axes ?

Lorsqu'on évalue le coût d'usinage 5 axes , une sous-estimation financière importante survient lorsqu'on ne considère que l'investissement initial. Des facteurs essentiels, souvent négligés et cachés , tels que l'outillage spécialisé et la maintenance sophistiquée, déterminent le coût total réel de possession. Cet article présente une méthode structurée pour réaliser une analyse du cycle de vie complète, qui va au-delà du prix d'achat pour modéliser l'ensemble de l'engagement financier. Le processus prendra en compte les éléments suivants :

- Prise en compte des outillages et systèmes de bridage spécialisés : En général, les outils 3 axes peuvent s’avérer insuffisants. Les forces dynamiques et les contraintes de positionnement inhérentes à l’usinage 5 axes exigent des outillages plus complets et adaptés, dont le coût peut être deux fois plus élevé. Pour répondre à ce besoin, nous proposons une gamme complète d’outillages nécessaires à l’usinage 5 axes.

- Intégration de la maintenance et de l'étalonnage avancés : Ceci exige un niveau de maintenance très élevé en termes de précision. La maintenance des étalonnages et la vérification du volume de l'interféromètre laser, estimées entre 30 000 et 50 000 $ par an, ne peuvent en aucun cas être compromises au profit de la microprécision. Les contrats de maintenance et de réétalonnage n'entraîneront pas de dépassements budgétaires imprévus dans notre modèle.

- Budget pour la main-d'œuvre qualifiée et la formation spécialisée : L'utilisation d'un centre d'usinage 5 axes requiert des compétences plus pointues. Il convient également de prendre en compte le coût d' un programmeur FAO 5 axes qualifié ( 40 %) et les frais de formation associés. Le budget inclura aussi les coûts de démarrage, le coût des ressources humaines qualifiées et le coût total de possession de la machine.

- Modélisation de la consommation énergétique et des besoins des installations : les machines 5 axes consomment davantage d’énergie, notamment pour les plateaux tournants à grande vitesse et les systèmes de refroidissement complexes. Les audits énergétiques font partie intégrante de notre analyse du cycle de vie . Celle-ci prend également en compte les améliorations à apporter aux bâtiments existants, telles qu’une meilleure distribution électrique ou des fondations spécifiques. Ces facteurs, souvent invisibles, sont pourtant essentiels et ont un impact considérable.

Ce cadre propose une méthodologie pour une évaluation complète du cycle de vie des coûts d'usinage 5 axes . Il permet une analyse financière réaliste en identifiant et en quantifiant systématiquement les principaux facteurs cachés — de l'outillage et du calibrage à la main-d'œuvre qualifiée et aux services publics — garantissant ainsi que les décisions d'investissement reposent sur le coût total et non uniquement sur le prix d'achat.

Figure 4 : Exploration des axes de mouvement de base dans les systèmes d’usinage 5 axes de LS Manufacturing

Division Aérospatiale de LS Manufacturing : Projet d’optimisation du processus d’usinage 5 axes des aubes de turbine de moteur

La précision et la qualité requises pour la fabrication des composants principaux des rotors dans l'industrie aéronautique sont particulièrement élevées. Dans ce contexte, LS Manufacturing a été confrontée à un problème d' optimisation des processus pour un équipementier de moteurs d'avion, afin d'améliorer la qualité et l'efficacité des aubes de turbine. L'objectif était de concevoir une stratégie de transition d' un processus d'usinage 3+2 vers un processus d'usinage continu plus performant pour le traitement des aubes en Inconel 718 par usinage 5 axes .

Défi du client

Le problème rencontré par le client était lié à un grave défaut de qualité et d'efficacité dans l'usinage de ses aubes de turbine en Inconel 718. Le processus d'usinage indexé 3+2 utilisé présentait des décalages de 0,03 mm au niveau de la zone de raccordement, et ce, pour différentes configurations de la machine. L'impact sur la durée de vie en fatigue de la pièce était important, celle-ci étant inférieure au niveau spécifié. De plus, ce processus inefficace nécessitait plus de 6 heures pour la fabrication d'une seule pièce.

Solution de fabrication LS

Dans notre application, nous avons opté pour un usinage complet de la surface du profil en une seule opération, grâce à un usinage continu simultané sur 5 axes, afin d'éviter les lignes de raccordement. Pour les opérations de tournage sur alliages de nickel , nous avons utilisé le fraisage trochoidal et optimisé les paramètres de processus afin de maximiser la vitesse de coupe ( 90 m/min) et la profondeur de passe (0,2 mm), et ainsi obtenir les meilleurs résultats. Dans le cadre de cette application, nous avons privilégié une approche rigoureuse et parfaitement maîtrisée de l'usinage afin d'exploiter pleinement le potentiel de l'Inconel 718, en éliminant tout risque de problème de qualité et les coûts d'outillage associés.

Résultats et valeur

L'optimisation du processus a permis une transformation radicale des résultats. La précision des lames finales a atteint 0,015 mm , tandis que la rugosité de surface (Ra) s'est établie à 0,4 µm . Les défauts d'usinage ont complètement disparu. Le temps de cycle a été réduit de plus de 58 % , pour atteindre seulement 2,5 heures par pièce . Conjuguée à une durée de vie des outils triplée grâce à cette optimisation, cette réduction a permis de réaliser des économies annuelles de plus de 2 millions de RMB, contribuant ainsi à une accélération rapide de la croissance du client.

Cette étude de cas a révélé que les compétences mises en œuvre chez LS Manufacturing ont permis de surmonter des situations complexes. En allant au-delà des attentes, notamment grâce à l'optimisation de l'usinage continu 5 axes , nous avons pu consolider notre position face aux défis de la fabrication dans le secteur aérospatial.

Explorez les limites de la fabrication de précision 5 axes , recevez votre évaluation technique personnalisée et embarquez pour un voyage vers une transformation efficace de votre production.

Comment maximiser la valeur d'un investissement à 5 axes grâce à l'innovation des processus ?

L’acquisition d’un centre d’usinage 5 axes ne garantit pas à elle seule un retour sur investissement ; son potentiel élevé est souvent sous-exploité. Le principal défi consiste à transformer ce matériel de pointe en une production prévisible et à forte valeur ajoutée. Ce document présente une méthodologie axée sur l’innovation des processus afin de maximiser la valeur de l’investissement en augmentant systématiquement le taux d’utilisation de la technologie machine, de niveaux moyens à plus de 75 % .

- Optimisation du taux d'enlèvement de matière (MRR) grâce à des trajectoires d'outil avancées : Nous utilisons actuellement une technologie de fabrication assistée par ordinateur (FAO) de pointe pour les procédés de fraisage trochoidal et pelage. Cette technologie garantit une charge de copeaux optimale et constante sur l'outil de coupe. Sur une pièce structurelle en aluminium, le taux d'enlèvement de matière de 35 cm³/min a été optimisé de plus de 40 % lors des passes d'ébauche.

- Mise en œuvre d'une métrologie en boucle fermée intégrée au processus : afin de minimiser les temps morts liés à la préparation et au contrôle, nous intégrons des palpeurs et des outils laser sur la machine. Ceci permet l'alignement automatique des pièces, le réglage des outils et la vérification des caractéristiques en cours de processus. Le système applique des corrections en temps réel, transformant le temps de contrôle en temps de coupe productif et garantissant la conformité des premières pièces, un facteur clé de l'utilisation optimale de la technologie .

- Standardisation des connaissances pour une efficacité reproductible : nous intégrons les processus optimisés pour les familles de pièces (outillage, dispositifs de fixation et paramètres éprouvés) dans des instructions de travail numériques. Cette innovation réduit considérablement les temps de programmation et de réglage pour les commandes répétées. Elle permet aux opérateurs moins expérimentés de réaliser efficacement des tâches complexes, améliorant ainsi significativement le rendement global des équipements (OEE) et préservant la valeur de l’investissement.

Cette méthodologie offre un plan d'action pour transformer le potentiel des machines 5 axes en profit. Son atout concurrentiel réside dans l'intégration de trajectoires d'outils avancées, du contrôle en temps réel et de la standardisation des connaissances : un système éprouvé pour optimiser l'utilisation des technologies et garantir un retour sur investissement rapide et durable.

FAQ

1. Quels sont quelques-uns des composants qui peuvent être usinés en utilisant 3+2 ?

Pièces polyédriques ou creuses, bases de moules et pièces de forme parallélépipédique. La précision est de ±0,01 mm et l'état de surface de Ra 1,6 μm .

2. Quelles sont les exigences en matière de programmation FAO pour l'usinage continu 5 axes ?

Elle nécessite la fonction RTCP, des algorithmes d'évitement de collision et une optimisation fluide de la trajectoire d'outil. Le temps de programmation augmente de 40 % par rapport au mode 3+2 , mais l'efficacité d'usinage est multipliée par 3 .

3. Quel est le délai de retour sur investissement typique pour un équipement à 5 axes ?

En fonction de la complexité des pièces, le délai est généralement de 12 à 24 mois . Pour les pièces à surface courbe complexe, l'investissement peut être amorti en 18 mois grâce aux gains d'efficacité.

4. Comment déterminer si une entreprise doit remplacer ses machines à 2 axes par des machines à 5 axes ?

Dans les cas où la complexité des surfaces courbes dépasse 30 % du volume du produit ou lors de l'usinage sur une machine à 3 axes , plus de 3 cycles de serrage sont nécessaires, d'où la nécessité d'une mise à niveau vers un système à 5 axes.

5. Quel est le facteur considéré comme le plus important contributeur d'erreur dans l'usinage 5 axes ?

Dilatation thermique de la broche et erreurs angulaires. Un étalonnage laser est nécessaire toutes les 500 heures pour contrôler l'erreur globale à moins de 0,015 mm .

6. Est-il possible d'obtenir le même niveau de finition de surface avec un usinage 3+2 qu'avec un usinage continu 5 axes ?

On obtient une rugosité Ra de 0,8 μm dans les caractéristiques planes, mais il y a des marques de joints d'une valeur de 0,02 à 0,05 mm dans les surfaces de forme libre aux intersections.

7. Comment contrôler les vibrations des outils dans l'usinage 5 axes ?

Le porte-outil hydraulique de qualité d'équilibrage G2.5 et de rapport vitesse-avance optimal peut contrôler les vibrations à moins de 5 μm .

8. Quel type de formation serait nécessaire pour les nouveaux opérateurs qui travailleraient sur les machines à 5 axes ?

Le stagiaire doit comprendre les principes du RTCP, de la sécurité en cas de collision et de la compensation de précision lors d'une session de formation pratique de 2 à 3 mois .

Résumé

La sélection et l'optimisation scientifiques grâce à l' usinage 5 axes permettent d'atteindre une efficacité et une qualité maximales dans la fabrication de composants complexes pour les entreprises. LS Manufacturing, forte d'une expertise technique et de services complets, propose des solutions de fabrication performantes à ses clients.

N'hésitez pas à contacter l'équipe d'assistance technique de LS Manufacturing pour des solutions d'usinage 5 axes personnalisées ou une évaluation plus approfondie de vos procédés. Nous pouvons analyser la géométrie de votre pièce afin d'élaborer une proposition technico-commerciale pour un accompagnement sur mesure, de l'étude de faisabilité à la validation finale du procédé.

Exploitez immédiatement tout le potentiel de la fabrication de contours complexes. Cliquez pour obtenir votre solution d'usinage simultané 5 axes personnalisée.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D, le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .