La fabrication automobile à 5 axes permet de relever les deux défis opposés de l'allègement et de l'électrification à un point crucial. Des composants plus complexes et intégrés peuvent ainsi être fabriqués efficacement sur une seule machine, surmontant les difficultés posées par les méthodes conventionnelles. C'est la clé de l'amélioration de l'autonomie des véhicules électriques et du rendement énergétique des automobiles.

L'avantage principal de cette technologie réside dans l'élimination des inefficacités de l'usinage 3 axes traditionnel : elle permet d'atteindre une grande précision, même pour des géométries complexes, en une seule passe. De plus, elle réduit considérablement les erreurs d'accumulation et le gaspillage de matière liés aux anciens montages multiples. C'est cette technologie qui est véritablement à la base de la production des pièces complexes et performantes nécessaires aux véhicules électriques et thermiques de nouvelle génération.

Tableau de référence rapide du texte intégral de la fabrication automobile à 5 axes

| Aspect | Détails |

| Principaux avantages | Usinage complexe réalisé en une seule opération. Capacité de création de surfaces complexes et de haute précision . Angle d'outil et conditions de coupe optimaux. Réduction significative des processus et des dispositifs de fixation. |

| Résoudre les problèmes | Inconvénients des procédés conventionnels (3 axes) : De multiples réglages et l'erreur cumulative qui en résulte sont très probables ; faible utilisation de matériaux ; faible efficacité de traitement pour une forme complexe. |

| Applications d'allègement | Pièces structurelles intégrées aux châssis et carrosseries combinés ; pièces structurelles en alliage léger : aluminium, magnésium ; fabrication de pièces à topologie optimisée ; pièces renforcées à parois minces et à géométrie complexe. |

| Applications d'électrification | Traitement des boîtiers/plateaux de batteries, carters/contrôleurs de moteurs, composants d'une chaîne cinématique électrique, canaux complexes d'écoulement de fluides dans un système de refroidissement. |

| Principaux avantages | Plus productif : cycles de production plus courts ; plus léger : kilométrage accru ou coûts d'exploitation réduits ; matériaux réduits – mêmes économies . |

| Indicateurs de réussite | Réduction de plus de 70 % des étapes de fabrication ; capacité d’améliorer la tolérance d’usinage à une précision micrométrique. Réduction de la consommation de matériaux d’au moins 30 % : permet de fabriquer des pièces impossibles à produire à partir des conceptions existantes. |

LS Manufacturing, forte de son expertise en usinage 5 axes , apporte une solution clé aux défis de fabrication rencontrés par ses clients dans leurs projets d'allègement et d'électrification. L'entreprise propose des solutions efficaces et précises pour relever ces défis, notamment grâce à son offre de fabrication intégrée de pièces.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Notre savoir-faire repose sur l'expérience pratique plutôt que sur des connaissances théoriques. Dans l'étude de cas présentée, la tâche de LS Manufacturing est loin d'être simple au quotidien. Par exemple, l'entreprise doit usiner des alliages à haute résistance utilisés dans la fabrication de pièces automobiles telles que la carrosserie et les batteries. Conformément aux directives de la National Association for Surface Finishing (NASF) relatives aux exigences d'intégrité de surface des pièces usinées, les spécifications sont très exigeantes.

Au sein de notre entreprise, nous possédons une expertise éprouvée dans des applications spécifiques. En effet, nous fabriquons des pièces destinées à des applications où la résistance est un critère essentiel. Ces pièces comprennent notamment celles utilisées pour les entraînements électriques. La précision est mesurée selon les normes de qualité définies par l' International Aerospace Quality Group (IAQG) .

Chacune de ces astuces découle des réalités de la production actuelle. Qu'il s'agisse de l'optimisation du mouvement des outils pour les pièces moulées en aluminium ou de l'usinage du titane , les connaissances acquises l'ont été à force d'expérience dans la fabrication de pièces fonctionnelles. Elles sont le fruit de nos efforts quotidiens pour surmonter les difficultés liées à la qualité et à l'efficacité, et ainsi concrétiser la production automobile 5 axes .

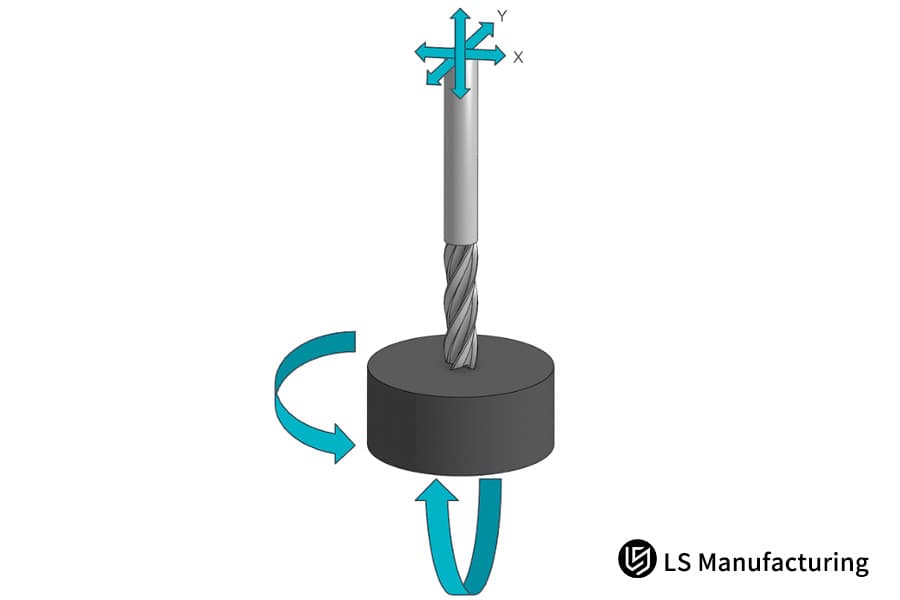

Figure 1 : Fabrication avancée de composants automobiles complexes par fraisage 5 axes par LS Manufacturing

Comment l'usinage 5 axes permet-il la production complète de pièces automobiles en une seule opération ?

Ce document décrit la mise en œuvre de la fabrication automobile 5 axes pour relever le défi majeur de l'usinage de pièces complexes 5 axes , de haute précision, en une seule opération. La solution élimine les erreurs cumulatives liées à l'utilisation de plusieurs dispositifs de fixation, permettant ainsi d'atteindre une précision et une efficacité sans précédent. L'approche technique est la suivante :

- Établissement d'un système de référence unifié et consolidation des processus : La principale difficulté résidait dans la combinaison de plusieurs étapes d'usinage. La solution a consisté à générer un système de coordonnées commun pour l'usinage ultérieur de la pièce moulée. Ainsi, chaque trajectoire d'usinage a pu être calculée par rapport à ce système de coordonnées unique, permettant d'accéder à toutes les surfaces importantes en une seule étape d'usinage sur le centre d'usinage automobile 5 axes, sans resserrage et en évitant les défauts d'alignement.

- Orientation dynamique de l'outil et évitement des collisions : lors de l'usinage de ports profonds et inclinés, Agozar devait réaliser un usinage de précision sur 5 axes . Dans le cadre de notre projet, la programmation par logiciel FAO a permis de définir les positions optimales d'usinage. Grâce à cela, il a été possible de faire pivoter l'outil pendant l'usinage afin de le maintenir dans la position de coupe optimale. Agozar a effectué un contrôle complet des collisions dans l'environnement virtuel afin d'éviter tout risque de collision pendant le processus d'usinage, quelle que soit la forme.

- Usinage adaptatif et contrôle en cours de production : Afin de garantir la qualité des pièces usinées, des routines de palpage embarquées ont été intégrées. Le système peut ainsi contrôler les points clés de la pièce de référence et compenser les variations dimensionnelles après l’ébauche. Cela permet de vérifier les points critiques des alésages en cours de production et d’apporter les modifications nécessaires avant la finition, garantissant ainsi une tolérance de positionnement finale de ±0,025 mm .

- Gestion intégrée des outils et fraisage haute performance : Nous avons également intégré un système d’arrosage haute pression et une stratégie de séquence d’outils dans le magasin de la machine. Ceci a permis d’assurer la stabilité dans les cavités profondes et de mettre en œuvre des stratégies de fraisage haute performance avec des charges de copeaux uniformes, aboutissant ainsi à une réduction de 40 % du temps de cycle et à une amélioration considérable de la durée de vie des outils.

Ce cas illustre parfaitement la mise en œuvre de la technologie, bien au-delà de la simple possession de machines. Il démontre également une grande maîtrise de la transformation des processus, de la programmation FAO avancée et du contrôle qualité en cours de production, permettant de surmonter les contraintes pratiques rencontrées lors de la fabrication. Ce document constitue une référence concurrentielle pour l' amélioration globale de l'efficacité et l'obtention d'une précision optimale dans l'usinage de pièces complexes grâce à des solutions 5 axes sur mesure.

Quels sont les défis techniques auxquels est confronté l'usinage CNC automobile à l'ère des véhicules à énergies nouvelles ?

La transition vers les véhicules à énergies nouvelles pose des défis techniques inédits en matière d'usinage CNC automobile . Par exemple, les composants de grande taille, tels que les plateaux de batterie et les moteurs à cavités profondes, exigent une précision extrême à l'échelle macroscopique. Le rapport suivant présente la solution à ces difficultés spécifiques rencontrées dans le processus de fabrication :

Surmonter la distorsion des grands formats pour une macro-précision

L'usinage d'un plateau de batterie de 2000 x 1500 mm présentant une planéité de 0,1 mm ou mieux doit être réalisé malgré les contraintes thermiques et de serrage. La méthode d'usinage proposée comprend un système de fixation permettant une répartition uniforme des forces de serrage. Une importance particulière est accordée au respect de la séquence d'usinage lors de l'ébauche, suivie d'un palier d'homogénéisation thermique lors des étapes de finition.

Automatiser de manière stable les cavités profondes avec des outils à rapport D/R élevé

En effet, le carter moteur, dont le rapport profondeur/diamètre est de 5:1, présente des difficultés considérables en termes de déviation de l'outil et d'évacuation des copeaux. C'est pourquoi nous utilisons un outil à grande portée doté d'un canal d'évacuation pour le liquide de refroidissement. Concernant l'usinage, nous employons des schémas de coupe trochoïdaux bien équilibrés, associés à des profondeurs de passe appropriées , garantissant des facteurs de force radiale optimaux pour le maintien de l'outil et une force de pression élevée pour l'évacuation des copeaux.

Intégration de la compensation volumétrique pour une précision en une seule configuration

Lors de la production de pièces aussi volumineuses et complexes sur un seul dispositif de fixation d'une machine 5 axes à table rotative de 1,5 m , il est nécessaire de compenser les erreurs géométriques directement sur la machine CNC . Ce processus est réalisé par un étalonnage de précision volumétrique à l'aide d'un tracker laser, qui enregistre l'intégralité de la zone de travail. Cette fonction permettra de corriger les erreurs géométriques sur la machine CNC.

Cette méthodologie démontre que l'usinage CNC automobile de pointe pour les véhicules à énergies nouvelles exige des solutions de processus sur mesure, dépassant les capacités standard. Elle propose un plan technique compétitif axé sur la maîtrise des distorsions, la gestion dynamique des outils et la compensation de la précision au niveau du système, afin de relever les défis techniques concrets liés à l'échelle, à la complexité et à la précision .

Comment les composants automobiles légers peuvent-ils réaliser des percées grâce à l'usinage 5 axes ?

La difficulté rencontrée dans la fabrication de pièces automobiles avancées et légères, telles que les boîtiers de batterie à topologie optimisée, réside dans l'usinage sans déformation des éléments critiques, ce qui influe directement sur la qualité des composants produits. La solution à ce problème repose sur la mise en œuvre de technologies combinant :

- Réduction de la déformation des parois minces par simulation d'usinage prédictive : La déformation est fréquente pour les parois de 1,2 mm d'épaisseur. Pour pallier ce problème, nous avons opté pour une simulation d'usinage par éléments finis . Cette simulation nous a permis de prédire les forces exercées et, par conséquent, la déformation, ce qui nous a aidés à ajuster la simulation d'usinage afin de garantir une tolérance de ±0,1 mm .

- Traduction de l'optimisation topologique en séquences d'usinage stables : La forme résultante, obtenue par optimisation topologique , présente une structure organique complexe, difficile à fixer et à usiner. Notre solution consiste à diviser le processus global en plusieurs étapes. Premièrement, une pièce semi-finie, comportant un surplus de matière égal, contribue à la stabilité de la pièce. La dernière étape de contournage implique un fraisage radial et un fraisage en avalant simultanés afin de réaliser des passes à force égale et ainsi consolider les parois.

- Intégration de trajectoires d'outil adaptatives pour la compensation dimensionnelle : Bien que simulées, certaines variations peuvent être introduites par les contraintes. Notre procédé utilise une machine adaptative en boucle fermée. Après la semi-finition, les dimensions critiques sont contrôlées par palpage sur machine. Nous pouvons ainsi générer une trajectoire d'outil de finition finale permettant de corriger le retour élastique et la dérive, et garantir une distorsion inférieure à 0,05 mm.

Contrairement aux procédés d'usinage 5 axes conventionnels, l'approche actuelle présente une interface entre la prédiction par éléments finis (FEA), le séquencement des processus et les techniques de compensation. Elle repose sur des bases technologiques solides permettant la production efficace de pièces automobiles légères et complexes grâce à la maîtrise des variables du processus de fabrication. Cette maîtrise permet d'optimiser la réduction de poids et l'amélioration de la rigidité par l'optimisation topologique .

Figure 2 : Production de haute précision de composants détaillés pour véhicules électriques par LS Manufacturing

Quels processus à 5 axes sont nécessaires pour les composants clés des véhicules électriques ?

La fabrication des composants pour véhicules électriques exige des tolérances élevées et une grande stabilité thermique. Les méthodes suivantes permettent de surmonter les difficultés liées aux procédés spéciaux critiques utilisant des machines 5 axes et un contrôle qualité rigoureux : Elles sont disponibles pour garantir l’étanchéité du moteur et la précision dimensionnelle du carter du réducteur.

Garantir l'intégrité du joint d'étanchéité du liquide de refroidissement du carter moteur

La principale difficulté résidait dans la garantie de l'étanchéité des joints, notamment en raison du grand nombre de zones de circulation d'eau internes. Pour résoudre ce problème, nous avons opté pour une usinage monobloc de la zone d'étanchéité critique, en une seule opération sur une machine 5 axes, sans joint. De plus, un contrôle en cours de production vérifie la planéité à ≤ 0,01 mm en une seule étape avant le desserrage des pièces.

Maintien d'une géométrie d'alésage ultra-précise pour les réducteurs

Lors de l'usinage des alésages de paliers de carters de réducteurs, exigeant une cylindricité inférieure à 0,008 mm , les déformations thermiques constituaient la principale cause de problèmes. L'usinage par réduction était réalisé dans un environnement à température contrôlée, maintenue à 20 °C ± 1 °C . Une phase de stabilisation thermique suivait l'usinage. La finition de l'alésage n'était possible qu'après stabilisation thermique de la pièce.

Garantir la stabilité du processus pour la production en série

Afin d'atteindre un rendement moyen de 99,5 % dès la première passe, nous avons mis en œuvre un système de compensation en boucle fermée et en temps réel sur chaque machine. Ce système permet d'utiliser les données de la machine à mesurer tridimensionnelle (MMT) après l'usinage pour fournir un retour d'information à la machine-outil, de sorte que ses paramètres soient ajustés en fonction de l'usure de l'outil et des différences de température.

Ce niveau de sophistication se manifeste dans l'intégration des processus : l'usinage de précision 5 axes , les enceintes climatiques et la métrologie tendent à fonctionner comme des systèmes intégrés, et non plus comme une succession de processus distincts . C'est cette approche fondée sur les données qui nous permet de répondre aux exigences de tolérance strictes et spécifiques de la production en grande série de composants de véhicules électriques .

Comment la fabrication automobile efficace peut-elle optimiser les cycles de production grâce à la technologie 5 axes ?

Dans la perspective d' une production automobile à haut rendement , l'optimisation du cycle de production est essentielle. Ce rapport technique décrit l'impact de l'intégration de machines modernes à 5 axes sur la production de composants complexes tels que les carters de boîtes de vitesses . Ce document technique est réservé au personnel technique.

| Aspect | Avant l'optimisation | Après la mise en œuvre de 5 axes |

| Étapes de traitement | 28 canaux d'huile usinés séparément | 28 canaux d'huile réalisés en une seule installation |

| Temps de cycle de production | 45 minutes | 28 minutes ( réduction de 37,8 %) |

| Amélioration de la durée de vie des outils | Ligne de base | Augmentation de 30% |

| Charge de broche | Dépassement fréquent de 90 % | Constamment en dessous de 80% |

| Stabilité opérationnelle | Arrêts intermittents | Permet une production continue 24h/24 et 7j/7 |

Les données ont ainsi démontré que l'intégration du processus d'usinage 5 axes à l' optimisation de précision a un impact déterminant sur la réduction du cycle de production . L'application de cette stratégie consiste à combiner les propriétés multi-angles dans un seul réglage, ainsi qu'à optimiser les paramètres afin de garantir que la charge de la broche ne dépasse pas 80 %, ce qui contribue significativement à augmenter la durée de vie des outils et de la machine. Ce rapport final fournit des informations techniques fiables.

Comment l'usinage automobile de précision garantit-il une précision et une stabilité au micron près ?

L'usinage automobile de précision exige une précision micrométrique . Ce rapport explore une méthode d' assurance de la stabilité et détaille les méthodologies et les conditions nécessaires. Il fournit des informations techniques permettant d'atteindre cette stabilité et de faciliter la prise de décision.

| Catégorie de contrôle | Méthodologie / Équipement | Indicateur de performance cible |

| Étalonnage de la machine | Interféromètre laser périodique | Précision de positionnement : ±0,003 mm |

| Précision dynamique | Tests réguliers de la barre à rotule | Erreur de contourage circulaire : ≤ 0,008 mm |

| Contrôle environnemental | Atelier climatisé | Température constante : 20 °C ±1 °C |

Un système intégré est nécessaire pour garantir une précision de l'ordre du micron . Pour assurer la stabilité des résultats, des étalonnages périodiques du laser et du système de mesure, basés sur les critères susmentionnés, doivent être effectués, en tenant compte des données d'entrée spécifiées relatives aux facteurs environnementaux. Ce rapport technique propose une solution technique pour les procédés d'usinage automobile de haute précision .

Figure 3 : Fabrication sophistiquée de pièces automobiles par usinage multiaxes à commande numérique (LS Manufacturing)

Quelles sont les techniques spéciales requises pour l'usinage 5 axes de pièces automobiles complexes ?

Pour réussir l'usinage 5 axes de pièces complexes, il est indispensable de gérer les interférences d'outils, la stabilité et l'accessibilité géométrique. Ce sont là quelques-unes des exigences techniques importantes non prises en compte par l'approche de programmation standard actuelle :

Éliminer les risques de collision grâce à la vérification par jumeau numérique

Le porte-outil, la broche et la pièce à usiner constituent les zones critiques en cas de collision. Le logiciel VERICUT fournit un jumeau numérique de la machine, du dispositif de fixation et de la pièce. Il effectue une simulation complète du programme CNC et la détection des interférences est automatique, permettant ainsi de modifier hors ligne les trajectoires du programme et les porte-outils.

Activation de l'accès grâce à une commande optimisée de l'axe de l'outil

Dans le cas de pièces aux formes complexes, il est nécessaire de pouvoir modifier dynamiquement l'orientation de l'outil de coupe. Dans le contexte du système FAO, l'utilisation de la commande vectorielle de l'outil de coupe est envisagée. Ceci permet un positionnement dynamique de l'outil, avec un angle de coupe optimal, sans risque de collision, l'outil évitant ainsi tout obstacle sur la pièce.

Garantir la stabilité grâce à des stratégies d'outillage conçues

Lorsqu'on considère les outils de coupe de grandes dimensions et de faible épaisseur, on constate que les problèmes de déviation et de vibrations peuvent compromettre la qualité et la précision de la coupe. L'utilisation d'outils de coupe à grande portée et de trajectoires d'usinage appropriées est donc essentielle. À des fins d'analyse, nous proposons l'utilisation d'outils de coupe à rapport longueur/diamètre élevé et l'usinage trochoïdal, associés à un usinage efficace.

Cette approche démontre que l'usinage fiable 5 axes de pièces complexes repose sur un flux de travail numérique préventif. La compétence clé réside dans l'intégration de la simulation cinématique pour l'évitement des collisions , la programmation précise des axes d'outil et les stratégies de trajectoire d'outil spécifiques à l'application afin de réduire les risques liés à l'usinage de composants complexes et de grande valeur, transformant ainsi des exigences techniques complexes en résultats prévisibles.

Comment la fabrication automobile de pointe peut-elle réaliser des améliorations intelligentes ?

La transition vers une production automobile avancée exige de passer d'une approche réactive à une approche prédictive. Concrètement, l'utilisation des données machines de manière prédictive pour optimiser les opérations est au cœur du défi. Ce processus de mise à niveau intelligente, piloté par les données, comprend les étapes suivantes :

Mise en place d'une infrastructure complète d'acquisition de données

La fondation met en place un réseau de capteurs IoT autour des machines-outils critiques. Ces capteurs sont calibrés pour mesurer les paramètres de fonctionnement des machines. Ces paramètres sont ensuite transmis via un réseau haut débit à la plateforme centrale IoT-IIoT industrielle, créant ainsi une empreinte numérique continue.

Développement de modèles prédictifs pour les consommables critiques

La défaillance des outils entraîne des arrêts de production. Nous constituons un historique à partir des données de capteurs relatives à l'usure réelle des outils. Grâce à cet historique, nous élaborons un algorithme d'apprentissage automatique basé sur certains modèles, comme certains niveaux de vibration, qui nous permet de prédire la durée de vie restante avec une précision supérieure ou égale à 85 %. Le remplacement préventif des outils est ainsi devenu la norme, sans aucun arrêt de production.

Optimisation de l'efficacité globale des équipements grâce à l'analyse de données

Pour optimiser l'OEE, nous intégrons les informations machine, le temps de fonctionnement, le temps de cycle et les causes des temps d'arrêt dans le système d'exécution de la production. Ainsi, la partie analytique du système est informée des causes des pertes d'efficacité, généralement des temps de réglage et des temps d'arrêt longs, même avec des pertes minimes. Cette section maximise les actions de maintenance prédictive et les améliorations permettant d'atteindre un niveau d'OEE de 85 % .

Cette vision esquisse l'avenir des technologies nécessaires à la mise en œuvre d'une modernisation intelligente . Elle repose sur la mise en place de couches de données à partir de capteurs, l'analyse prédictive pour identifier les principaux modes de défaillance, ainsi que l'exploitation de l'analyse de l'efficacité globale des équipements. Elle propose un plan directeur pour parvenir à un modèle de production prédictif et piloté par les données , allant au-delà de la simple connectivité pour relever les défis concrets de disponibilité et de performance dans la fabrication automobile de pointe .

Figure 4 : Production rapide de composants automobiles par usinage informatisé 5 axes (LS Manufacturing)

Quelles sont les compétences essentielles requises pour les fabricants de pièces automobiles de précision ?

Un fabricant de composants automobiles de précision doit être capable de réaliser des mesures de précision à l'échelle micrométrique. Cela implique l'intégration de la planification et de la traçabilité en atelier. Les capacités essentielles et leur mise en œuvre sont décrites ci-dessous :

Développement de la qualité et des processus en amont

Afin de réduire les risques liés aux activités en aval, nous appliquons le principe de la planification avancée de la qualité des produits (APQP) , visant un lancement anticipé de 30 % dans le projet. Cet objectif est atteint grâce à des ateliers d'ingénierie simultanée, à l'analyse des caractéristiques des pièces critiques, à l'analyse des défaillances et à l'élaboration d'un plan de contrôle.

Mise en œuvre de la vérification en temps réel en cours de processus

Une simple vérification des produits finis ne suffit pas. Nous bouclons le cycle technologique en contrôlant la production en cours directement sur la ligne d'usinage grâce à des capteurs de proximité associés à des systèmes laser. Ce processus en boucle fermée exige que toute variation au-delà des limites de contrôle spécifiées entraîne un réglage ou un arrêt de la machine, la production de pièces non conformes étant proscrite.

Mise en place d'une traçabilité complète des lots pour l'analyse des causes profondes

L'isolement rapide signifie la détection d'une non-conformité. Ce confinement rapide est rendu possible grâce à un système de traçabilité électronique qui attribue un identifiant à chaque composant. Ainsi, l'ensemble des informations relatives à la fabrication, telles que le lot de matériaux, les paramètres machine, le contrôle, l'opérateur, etc., sont liées à cet identifiant spécifique pour un isolement rapide du lot et une analyse des causes profondes.

Ces activités sont étroitement liées afin de constituer l'ensemble moderne d'outils de qualité que tout fabricant de composants automobiles de précision se doit de suivre. Cette capacité se manifeste non pas par l'équipement de l'atelier d'usinage, mais par la mise en œuvre de l'assurance qualité via l'APQP, des contrôles en temps réel via le SPC et de la traçabilité numérique.

LS Manufacturing Secteur des véhicules à énergies nouvelles : Projet de traitement intégré pour les plateaux de batteries

L'une des principales difficultés rencontrées lors de l'usinage pour le secteur des véhicules à énergies nouvelles, où les méthodes d'usinage multi-étapes restent la norme, réside dans la nécessité de garantir l'étanchéité et la précision des boîtiers de batteries en aluminium de grande taille . Voici comment le constructeur de machines LS Manufacturing a surmonté ce goulot d'étranglement en créant une solution d'usinage à n axes :

Défi du client

La surface d'étanchéité du plateau de batterie client, en aluminium série 6000 , devait présenter une planéité ≤ 0,1 mm . De plus, comme indiqué précédemment, une erreur cumulée de 0,3 mm a été constatée lors des six premières étapes de la configuration du processus, ce qui indique une fuite de 5 % . Par ailleurs, un temps de cycle de 8 heures signale un goulot d'étranglement dans le processus de production, compromettant ainsi la production annuelle de 50 000 unités.

Solution de fabrication LS

Dans notre cas, le système de production global a été conçu selon un principe de fabrication intégrée, utilisant un centre d'usinage à portique 5 axes et un dispositif de fixation unique développé spécifiquement pour faciliter l'usinage de l'ensemble des surfaces d'étanchéité, des trous taraudés et des canaux de refroidissement en une seule opération de serrage. Des méthodes d'usinage à grande vitesse, avec des vitesses de broche de 12 000 tr/min et des avances de 15 m/min, ont été adoptées.

Résultats et valeur

Cela a permis de garantir une planéité de la surface d'étanchéité de 0,08 mm , réduisant ainsi le taux de fuites de 0,1 % . Le temps de cycle de production a été ramené à 4,5 heures , permettant ainsi d'atteindre l'objectif de production de 50 000 unités par an . L'élimination de tous les tests d'étanchéité hors ligne et des retouches a ainsi été réalisée, garantissant la pleine satisfaction du client quant à la précision de la fabrication lors de la montée en cadence de production.

Cet exemple démontre le savoir-faire et l'expertise de LS Manufacturing, capable de fournir une solution d'usinage 5 axes répondant aux défis spécifiques de la fabrication à haute valeur ajoutée . La transformation d'un processus inefficace en une solution d'usinage en une seule étape a établi une nouvelle norme pour la production de composants de grande taille pour véhicules électriques .

Si vous souhaitez réaliser un usinage de haute précision de composants automobiles en une seule opération, contactez-nous dès aujourd'hui pour une évaluation professionnelle de vos besoins.

FAQ

1. Quels sont les avantages de l'usinage 5 axes par rapport à l'usinage 3 axes dans la production automobile ?

Le processus d'usinage sur machine 5 axes permet de réaliser simultanément des surfaces courbes complexes, tout en réduisant le temps de serrage et en améliorant la précision. Il peut être utilisé pour l'usinage de pièces légères destinées aux véhicules à énergies nouvelles.

2. Comment garantir la constance dans la production en série de pièces automobiles ?

Grâce à l'application de la technologie SPC, avec des paramètres critiques supérieurs à CPK = 1,67 , la qualité des lots est assurée par l'étalonnage de l'équipement.

3. Qu'est-ce que le traitement des composants des véhicules à énergies nouvelles ?

Ils doivent assurer une bonne étanchéité et être conçus pour être légers et optimiser l'évacuation de la chaleur afin de répondre aux exigences de haute précision d'usinage .

4. Quel est le délai de retour sur investissement pour les machines à 5 axes ?

En production de masse, le délai de production global des pièces automobiles est généralement de 12 à 18 mois . Ce délai peut varier selon les pièces produites.

5. Comment contrôler la déformation lors de l'usinage de pièces à parois minces ?

En appliquant des procédures d'usinage symétriques, en optimisant les paramètres de coupe et en contrôlant la force de coupe et la déformation thermique, on maintient la valeur de la déformation à 0,1 mm de manière constante.

6. Que dois-je faire pour obtenir une certification dans l'industrie automobile ?

La certification du système, conformément à la norme IATF 16949 , et les tests de performance relatifs aux produits concernés sont obligatoires.

7. Quelles techniques spéciales doivent être utilisées dans la programmation 5 axes ?

Cela nécessite l'optimisation des vecteurs d'axes d'outils, la détection des collisions et l'optimisation de la stratégie d'usinage, et un logiciel FAO spécialisé est nécessaire.

8. Comment évaluer les capacités d'usinage 5 axes d'un fournisseur ?

Par ailleurs, toute nouvelle source doit tenir compte de la précision des équipements, de l'expérience en matière de processus et des systèmes de qualité ; la seule méthode permettant de tester les capacités serait l'usinage d'essai.

Résumé

Tout cela s'explique par le fait que la technologie d'usinage 5 axes a, de fait, engendré une innovation radicale dans l'industrie automobile, notamment en ce qui concerne les véhicules légers et électriques. Ces progrès ont été rendus possibles grâce aux innovations technologiques.

Veuillez contacter notre ingénieur technico-technique pour le développement ou l'analyse de pré-traitement gratuite nécessaire à l'usinage 5 axes de pièces automobiles chez LS Manufacturing. Nos experts analyseront vos problématiques liées à la pièce automobile concernée et vous proposeront des solutions adaptées.

La technologie 5 axes vous permet de réaliser une fabrication de haute précision de composants automobiles. Contactez nos experts pour une solution personnalisée !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .