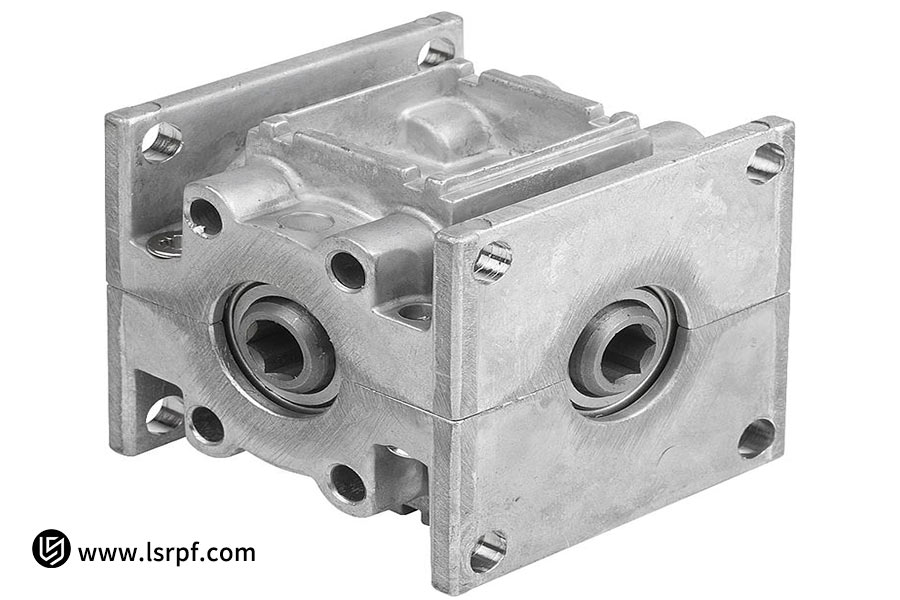

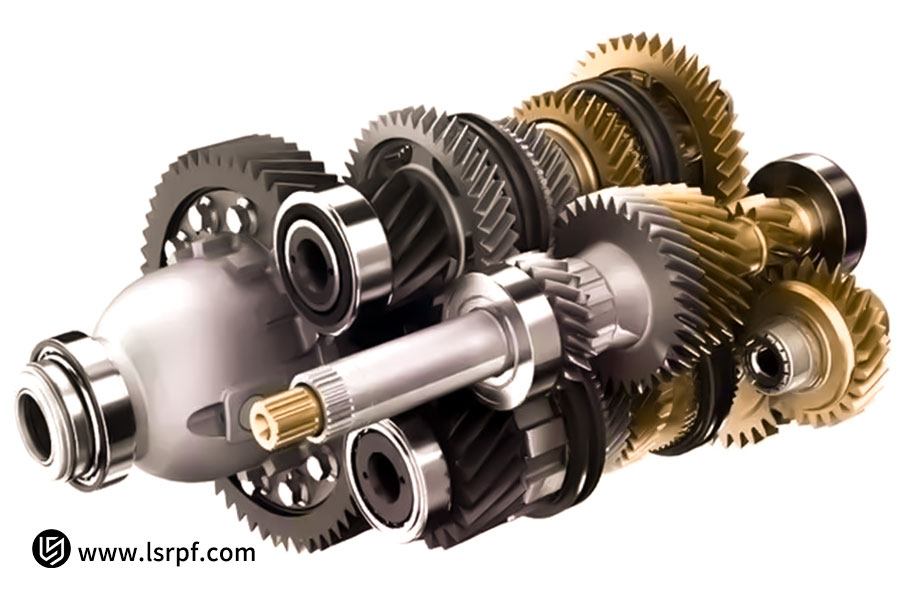

In der Natur sind wir Zeuge bemerkenswerter symbiotischer Phänomene, wie der gegenseitigen Abhängigkeit von Bienen und Blumen und der symbiotischen Beziehung zwischen Meereslebewesen. Auch in der sich schnell entwickelnden Welt der modernen Technologie hängt der Erfolg eines Hochleistungsgetriebes nicht nur von der Präzision der Zahnräder selbst ab, sondern ebenso von der Genauigkeit ihres „Fundaments“ – dem präzisionsgefertigten Gehäuse oder der Montageplatte, wie im Bild gezeigt. Als Nächstes werden wir den gesamten Umfang der kundenspezifischen Zahnradfertigung erkunden. Dies umfasst nicht nur die Zahnräder selbst – das „Herz“ des Uhrwerks – sondern auch die kundenspezifischen Strukturkomponenten, die sie präzise befestigen. Schließlich besteht ein erfolgreiches Getriebesystem aus viel mehr als nur den Zahnrädern selbst.

Ziel des Artikels: Dieser Leitfaden zeigt Ihnen den Kaufprozess eines kompletten, hochzuverlässigen mechanischen Systems, von den Zahnradbearbeitungsteilendie Sie benötigen, bis hin zum Präzisionsrahmen, der einen einwandfreien Betrieb gewährleistet, und schlüsselt die Kostenkomponenten jedes Schritts auf. Jetzt tauchen wir ein.

Anatomie eines hochzuverlässigen Montagerahmens

Wir können das Teil auf dem Bild sehen. Es handelt sich um ein kritisches Getriebegehäuse, Chassis oder Motorhalterung, kein Zahnrad, und jedes seiner Merkmale dient dem Zahnrad, das es trägt.

Als Nächstes stellen wir die Analyse der wichtigsten Merkmale vor: Montagevorsprünge und Lagersitze, präzise Positionierungslöcher und komplexe gewichtsreduzierende Löcher/Schlitze und schließlich die Materialauswahl.

| Schlüsselmerkmalanalyse | Referenzbilddetails |

| Montagenabe und Lagersitz | Die zylindrischen Merkmale in den Ecken sind nicht dekorativ; sie sind Präzisionssitze für die Montage von Lagern oder Antriebswellen. Die Genauigkeit ihres Durchmessers und ihrer Position ist entscheidend. |

| Präzise Positionierungslöcher | Die kleinen Löcher im Rahmen dienen als Befestigungselemente. Ihre Toleranz der "wahren Position" relativ zum Lagersitz bestimmt die endgültige Ausrichtungsgenauigkeit des gesamten Systems. |

| Komplexe gewichtsreduzierende Löcher/luftvermeidende Nuten | Die organischen, wellenförmigen Ausschnitte sind so konzipiert, dass sie Platz für große Zahnräder, Motoren oder andere Komponenten bieten. |

| Das Teil ist wahrscheinlich aus 6061-T6-Aluminiumlegierunghergestellt, da diese ein hervorragendes Verhältnis von Festigkeit zu Gewicht, eine gute Wärmeleitfähigkeit (zur Ableitung der von den Zahnrädern erzeugten Wärme) und eine hervorragende Bearbeitbarkeit aufweist. |

Kritische Toleranzen: Wie der Rahmen das Schicksal des Zahnrads bestimmt

Achsabstandstoleranz

Bezieht sich auf die maximal zulässige Abweichung des Achsabstands während Zahnradkonstruktion und Herstellung. Diese Abweichung kann positiv oder negativ sein, d. h. der Achsabstand kann etwas größer oder kleiner als der theoretische Wert sein. Die Achsabstandstoleranz ist ein kritischer Parameter in Zahnradgetriebesystemen, der sich direkt auf die Qualität des Zahneingriffs, die Übertragungsgenauigkeit und die Lebensdauer auswirkt.

Ein falscher Achsabstand kann zu Geräuschen, geringer Effizienz und schnellem Ausfall führen. Beim Entwerfen und Herstellen von Zahnrädern ist es wichtig, die geeignete Achsabstandstoleranz basierend auf den tatsächlichen Bedingungen auszuwählen, um den ordnungsgemäßen Betrieb des Zahnradgetriebesystems sicherzustellen.

Parallelität und Rechtwinkligkeit

Parallelität und Rechtwinkligkeit sind beides Richtungstoleranzen, die den Neigungsgrad eines Merkmals relativ zu einem Bezugspunkt steuern. Parallelität steuert parallele Beziehungen, während Rechtwinkligkeit senkrechte Beziehungen steuert.

Die Ebenheit der Montageflächen und die Parallelität zwischen den Wellenlöchern sind Voraussetzungen, um ein Festfressen des Systems zu verhindern und eine gleichmäßige Lastverteilung auf den Zahnoberflächen zu gewährleisten.

In der mechanischen Konstruktion und Fertigung kann die richtige Anwendung von Parallelitäts- und Rechtwinkligkeitstoleranzen die Präzision und Funktionalität des Produkts effektiv sicherstellen.

Beschaffung Ihrer Zahnradteile

Zunächst stellen wir Ihnen kurz gängige Zahnradtypen wie Stirnräder, Schrägverzahnungen, Kegelräder und ihre Haupt Anwendungen. Detaillierte Informationen finden Sie in der folgenden Tabelle.

Häufige Getriebetypen

| Ausrüstungsarten | Funktionen | Anwendung |

| Stirnrad | Die Zahnform ist gerade und parallel zur Zahnradachse, mit einer einfachen Struktur, leicht herzustellen und einer hohen Übertragungseffizienz (bis zu 98 %-99 %). Beim Ineinandergreifen ist das Geräusch jedoch laut und der Aufprall ist deutlicher, da der einzelne Zahn Kontakt hat und die Last trägt. | 1. Anwendungen mit niedriger Geschwindigkeit und geringem Drehmoment (wie Uhren und Drucker). |

| Schrägverzahnung | Die Schrägverzahnung bildet einen bestimmten Winkel mit der Achse (normalerweise 15–30 °), wodurch die Kontaktfläche beim Eingriff vergrößert, eine reibungslose Übertragung gewährleistet und Geräusche reduziert werden. Die Schrägverzahnung erzeugt jedoch Axialkräfte, die eine Unterstützung durch ein Axiallager erfordern. | 1. Hochgeschwindigkeits- und Hochlastgeräte (Automobilgetriebe, Industriegetriebe). 2. Anwendungen, die geringe Geräuschentwicklung erfordern (Aufzüge, Windturbinengetriebe). 3. Schwere Maschinen (Bergbauausrüstung, Schiffsantriebssysteme). |

| Kegelräder | Diese Zahnräder sind auf einer konischen Oberfläche angeordnet und dienen zur Kraftübertragung zwischen sich kreuzenden Wellen (normalerweise im 90°-Winkel). Sie werden entweder als gerade Kegelräder oder als Spiralkegelräder klassifiziert (letztere sind leiser und haben eine höhere Tragfähigkeit). Sie sind außerdem aufwändiger in der Herstellung. | 1. Richtungswechsel der Kraftübertragung (Autodifferentiale, Bohrinseln). 2. Winkelgetriebe bei beengten Platzverhältnissen (Hauptrotorantriebe von Hubschraubern, Küchenmaschinen). 3. Spiralkegelräder werden in Hochleistungsfahrzeugen (Rennwagen, Schwerlastwagen) verwendet. |

Professioneller Herstellungsprozess: Unterscheidung zwischen Zahnradbearbeitung und allgemeiner CNC-Bearbeitung

Der wesentliche Unterschied zwischen Zahnradbearbeitung und allgemeiner CNC-Bearbeitung

| Abmessungen | Zahnradbearbeitung | Allzweck-CNC-Bearbeitung |

| Prozessziele | Präzise Kontrolle von Zahnprofil, Zahnquerschnitt und Eingriffseigenschaften. | Schneiden von Freiformflächen oder einfachen Geometrien. |

| Gerätespezifität | Erfordert zahnradspezifische Werkzeugmaschinen (Wälzfräs-, Zahnradstoßmaschinen). | Allzweck-Dreiachsen-/ Fünfachsen-CNC-Maschinen. |

| Werkzeugeigenschaften | Spezialisierte Formwerkzeuge (wie Wälzfräser und Zahnradfräser). | Standard-Fräs-/Drehwerkzeuge. |

| Präzisionsanforderungen | DIN/AGMA Grad 5 oder höher | Typischerweise IT7-IT9 |

| Schlüsselparameter | Modul, Eingriffswinkel, Schrägungswinkel, Verschiebungskoeffizient | Maßtoleranz, Form- und Lagetoleranz |

Detaillierte Erklärung der Zahnradkern-Bearbeitungstechnologie

Wälzfräsen: Die gängigste und effizienteste Methode zum Schneiden von Zahnprofilen.

Formen: Wird zum Bearbeiten von Innenverzahnungen oder Verzahnungsmerkmalen in der Nähe von Stufen verwendet.

Schleifen: Ein hochpräziser Endbearbeitungsprozess, der nach der Wärmebehandlung durchgeführt wird, um Verzerrungen zu korrigieren und ein extrem hohes Maß an Genauigkeit zu erreichen.

Materialien und Wärmebehandlung: Die Festigkeit und Haltbarkeit von Zahnrädern hängt von der richtigen Materialkombination (z. B. 40Cr- und 20CrMnTi-Stahl) und Wärmebehandlung (z. B. Aufkohlen und Nitrieren) ab.

Online-Zahnradbearbeitungsdienste finden

Suchen Sie noch nach Zahnradbearbeitungsdiensten? Wenn Sie Zahnradbearbeitungsdienste benötigen, wenden Sie sich bitte an LS. Weil wir ein professioneller Zahnradhersteller und keine allgemeine Maschinenwerkstatt sind.

Bei der Suche nach Dienstleistungen zur Zahnradbearbeitung kann es hilfreich sein, dem Lieferanten die folgenden Schlüsselfragen zu stellen:

1. Verfügt er über spezielle Geräte zur Zahnradprüfung (nicht nur ein Koordinatenmessgerät)?

2. Welche Genauigkeitsstufen können erreicht werden (z. B. AGMA, ISO)?

3. Führen sie die Wärmebehandlung intern oder mit einem zertifizierten Partner durch?

Synergistischer Effekt: Wenn Präzisionsgehäuse auf Präzisionsgetriebe treffen

Kennen Sie das Prinzip des „Tonneneffekts“? Die Rolle von Getrieben in der Industrie gilt auch für das gesamte System. Ein hochpräzises (und teures) AGMA-Güteklasse-12-Getriebe wird die Leistung erheblich beeinträchtigen, wenn es in ein Gehäuse mit geringer Präzision eingebaut wird. Umgekehrt kann ein perfektes Gehäuse die von einem minderwertigen Getriebe verursachten Geräusche nicht eliminieren. Daher ist die Interaktion zwischen Zahnrad und Gehäuse entscheidend für ein ausgewogenes und gut abgestimmtes System.

Warum also nicht die Bedeutung der gemeinsamen Betrachtung von Gehäuse und Zahnrädern während der Konstruktionsphase berücksichtigen, wenn für die Montage konstruiert wird, um die richtige Passung, das richtige Spiel und die richtige Montagereihenfolge sicherzustellen?

Preis für die Zahnradbearbeitung entschlüsseln

Die Gesamtkosten der Systemverarbeitung sind die Summe ihrer Teile, aber die Kostentreiber von Jedes Teil ist anders. Nachfolgend finden Sie eine Tabelle mit dem Vergleich der Preistreiber für Gehäuse und Zahnräder.

| Preistreiber | Getriebegehäuse | Getriebe |

| Kostenfaktoren | Der Amortisierungseffekt der Form ist in der Massenproduktion erheblich und wird hauptsächlich durch die Materialkosten (Gusseisen/Aluminiumlegierung) und die allgemeine Bearbeitung (z. B. CNC) bestimmt. | Stärker abhängig von hochpräziser Bearbeitung (z. B. Wälzfräsen/Schleifen) und Wärmebehandlung (z. B. Aufkohlen). |

| Bearbeitungszeit | Sehr hoch. Komplexe Merkmale, tiefe Taschen und enge Positionstoleranzen bei Gehäusen erfordern eine erhebliche Maschinenzeit. | Hoch. Das Schneiden von Zahnprofilen ist ein spezialisierter und zeitaufwändiger Prozess. |

| Materialkosten | Mittel. Aluminium ist relativ günstig, aber große Teile erfordern große, teure Rohmaterialblöcke. | Hoch. Die Kosten für Spezialgetriebestahl und Wärmebehandlung machen einen erheblichen Teil des Endpreises aus. |

| Toleranz | Extrem hoch. Positionstoleranzen von Lagersitzen sind der Hauptkostentreiber. Sie wachsen exponentiell. | Wenn Sie die AGMA- oder ISO-Genauigkeitsskala nach oben verschieben, kann der Preis exponentiell steigen. |

| Einrichtungskosten | Hoch. Möglicherweise sind komplexe Vorrichtungen erforderlich, um alle Merkmale zu bearbeiten. Der Stückpreis sinkt erheblich mit der Menge. | Hoch. Erfordert Spezialwerkzeuge (Wälzfräsen). Die Kosten amortisieren sich über die Produktionsläufe. |

Zusammenfassung

Gehen Sie über isolierte Teile hinaus – verfolgen Sie einen systemischen Ansatz

Kombinieren Sie die Zahnräder mit dem passenden Gehäuse, und Sie erhalten ein ausgewogenes, aufeinander abgestimmtes System. Wir müssen über isolierte Teile hinausdenken und einen systemischen Ansatz verfolgen. Betrachten Sie „Zahnräder“ und „Halterungen“ nicht mehr als separate Aufträge, sondern als Bausteine eines „Präzisionsantriebsstrangs."

Stellen Sie bei einer Angebotsanfrage Montagezeichnungen oder Hintergrundinformationen zur Funktionsweise der Teile bereit. Ein guter Hersteller kann diese Informationen nutzen, um Sie hinsichtlich kritischer Toleranzen zu beraten und eine zuverlässigere und kostengünstigere Lösung zu entwickeln. Bringen Sie Ihr nächstes Projekt auf ein neues Niveau, indem Sie bei der kundenspezifischen CNC-Bearbeitung einen systematischen Ansatz verfolgen und sicherstellen, dass alle Komponenten perfekt harmonieren, um ein erstklassiges Endprodukt zu liefern.

Angesichts dieser höheren Herausforderungen ist der CNC-Drehservice von LS Ihr unverzichtbares ultimatives „Werkzeug“. Er steht für Präzision in Industriequalität, beispiellose Wiederholgenauigkeit und effiziente Produktivität, sodass Ihre Designideen perfekt, konsistent und effizient umgesetzt werden können. Wenn Sie sich für LS entscheiden, verleihen Sie Ihrer außergewöhnlichen Handwerkskunst Präzision auf Industrieniveau.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für CNC-Drehen (Preis für CNC-Drehen). Lassen Sie sich von LS bei Ihrem Streben nach ultimativer Präzision in der Holzbearbeitung stark unterstützen!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt von Diese Seite dient nur zu Informationszwecken. LS-SerieEs gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Genauigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers, Teileangebot anfordernspezielle Anforderungen für diese Abschnitte anzugeben. Bitte kontaktieren Sie uns für weitere Informationen.

LS-Team

LS ist ein branchenführendes Unternehmen mit Schwerpunkt auf kundenspezifischen Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-BearbeitungBlechfertigung3D-DruckSpritzgussMetallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserienproduktion oder großangelegte Individualisierung, wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website: www.lsrpf.com