Verzahnungsbearbeitungsdienste sind für Hersteller zu einer Herausforderung von großer Bedeutung geworden, da es sich um unpassende Anwendungsaufgaben, schlechte technische Leistungseigenschaften und hohe Kosten handelt. Die herkömmlichen Ansätze zur Bewältigung dieser Herausforderung haben gezeigt, dass es keinen systematischen Weg gibt, da sie mit über 30 % Verzögerungen bei Projekten und Qualität bewertet wurden.

Das Problem besteht jedoch darin, dass diese auf Kosten anderer Kompatibilitätsfaktoren gejagten Stückpreise letztlich die Erstellung einer vertretbaren Einschätzung der Leistungsfähigkeit der Anbieter untergraben. Dieses Problem wird in dem Artikel angegangen, indem eine fundierte Schätzung der Lieferanten unter Verwendung technischer Faktoren angeboten wird, die zur Anwendung passen.

Kurzreferenztabelle für Zahnradbearbeitungsdienste

|

Diensttyp |

Prozess |

Materialien |

Anwendungen |

Hauptfunktionen |

|

Zahnradfräsen |

Kontinuierliches Schneiden |

Stahl, Gusseisen, Messing |

Automobil, Industrie |

Hohe Produktionsrate, gute Genauigkeit |

|

Zahnradformung |

Reziproker Schnitt |

Legierter Stahl, Bronze |

Innenzahnräder, Splines |

Vielseitige, komplexe Formen |

|

Zahnradschleifen |

Abrasiventfernung |

Gehärteter Stahl |

Präzisionszahnräder, Luft- und Raumfahrt |

Hohe Genauigkeit, feine Verarbeitung |

|

Zahnradrasur |

Abschlussvorgang |

Weiche Materialien |

Automobilgetriebe |

Verbessert die Oberflächenbeschaffenheit |

|

Zahnradfräsen |

Mehrzahnfräser |

Verschiedene Metalle |

Prototypen, Kleinserien |

Flexibel, kostengünstig |

|

Räumen von Zahnrädern |

Linearer Schnitt |

Duktile Materialien |

Splines, Keilnuten |

Hohe Produktion, ein Durchgang |

|

Zahnradhonen |

Schleifende Endbearbeitung |

Endgültige Fertigstellung |

Korrigiert Fehler, glatte Oberfläche |

Wir unterstützen Getriebehersteller bei der Bewältigung der Herausforderungen, die sich aus der Verzahnungsbearbeitung ergeben, indem wir die Geräteauswahl auf der Grundlage von Kompatibilitätsprinzipien und anderen Faktoren berücksichtigen. Durch diese Vorgehensweise wird eine Reduzierung der Projektverzögerungen um mindestens 30 % im Hinblick auf die Fähigkeitsbewertung in Bezug auf Lieferanten, Materialien und andere Faktoren sichergestellt.

Warum diesem Leitfaden vertrauen? Praxiserfahrung von LS-Fertigungsexperten

Dies ist die Art glaubwürdiger Informationen, da sie den Kontext der von Grund auf implementierten Erfahrung enthalten. Bei LS Manufacturing befinden wir uns in einer realen Umgebung und müssen uns mit den gleichen Herausforderungen auseinandersetzen, denen Sie in der Getriebebearbeitung gegenüberstehen – von der Genauigkeit im Mikrometerbereich in der Getriebeindustrie für die Luft- und Raumfahrt bis hin zur einwandfreien Zuverlässigkeit bei Aktuatoranwendungen in der Medizintechnik. Diese Vorschläge haben sich nun aus unserem Erfolg bei der Lieferung von mehr als 50.000 Präzisionsteilen entwickelt. Jedes einzelne Teil war die Lebensader, denn es hat uns eine unschätzbare Lektion erteilt.

Die Ausrichtung unserer Prozesse an den Qualitätsstandards orientiert sich strikt an den Standards anerkannter Institutionen. Wir halten uns streng an die Umwelt- und Sicherheitsverfahren der US-Umweltschutzbehörde (US EPA). Darüber hinaus befolgen wir die von ASM International festgelegten Regeln in Bezug auf unsere Materialwissenschaft und unseren Wärmebehandlungsprozess, um die Bereitstellung unserer Verzahnungen mit einem hohen Maß an Zuverlässigkeit zu ermöglichen. Der Bearbeitungsprozess für unsere Zahnräder erfolgt in unserer Werkstatt.

Das Wissen, das wir in diesem Artikel verbreiten, ist das gleiche, das wir jeden Tag in der Werkstatt unserer Einrichtung überprüfen. Ob es um die Optimierung der Parameter im Hinblick auf den Prozess des Wälzfräsens von gehärteten Legierungen geht oder um die Geschwindigkeit im Vergleich zur Genauigkeit, die in der Massenproduktion erforderlich ist, in der Realität werden Prozesse wie diese in der Werkstatt unseres Werks bei Norton Hannifin auf eine harte Probe gestellt – wenn wir der Branche qualitativ hochwertige Zahnräder anbieten.

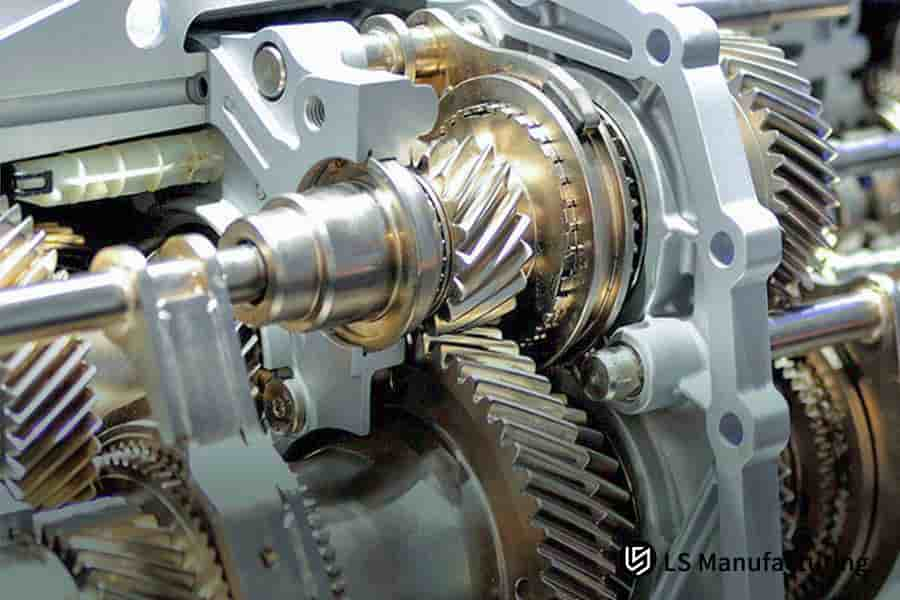

Abbildung 1: Technische Spezifikationen und Endbearbeitungsschritte für die CNC-Zahnradproduktion von LS Manufacturing

Wie beeinflussen branchenspezifische Getriebeanwendungen die Fertigungsanforderungen?

Getriebeanwendungen nach Branchen stellen unterschiedliche technische Anforderungen dar, die spezielle Fertigungsansätze erfordern. Dieses Dokument beschreibt wichtige Präzisionsstandards und Leistungskriterien in den Bereichen Automobil, Windkraft und Robotik und liefert umsetzbare Erkenntnisse für hochwertige technische Entscheidungen.

| Branche | Wichtige technische Anforderungen | Präzisionsstandards |

| Automobilgetriebe | Geräuschschutz ≤65 dB, hohe Haltbarkeit | DIN 6 Klasse |

| Windkraft | 20 Jahre Designlebensdauer, extreme Zuverlässigkeit | GL-Zertifizierung |

| Robotics Reducer | Hohe Positionierungsgenauigkeit, kompaktes Design | Zahnprofilfehler ≤0,005 mm |

Der Zweck dieses Berichts besteht darin, die Struktur der Berechnung von Zahnradanwendungen innerhalb der jeweiligen Branchen unter Verwendung technischer Anforderungen zu skizzieren und Präzisionsstandards. In hart umkämpften und hochgeschätzten Umgebungen sollte man branchenübergreifende Datenbanken nutzen, um Prozesslösungen an die Leistungsanforderungen anzupassen.

Wie bewertet man die technischen Kernkompetenzen eines Anbieters von Getriebefertigungsdiensten?

Verfahren zur Auswahl des geeigneten Partners bei der Bearbeitung von Zahnrädern beinhalten sehr technische Aspekte, bei denen eine systematische Bewertung hinsichtlich der Integrität der technischen Leistungsfähigkeit sowie des Qualitätssystems erfolgt. Das Dokument bietet einen Leitfaden zur Beurteilung der Leistungserbringungspartner im Hinblick auf Parameter, die die Erfüllung der Anforderungen einer konkreten Nutzung sicherstellen können:

- Prüfung der Gerätepräzision: Die Parameter der Maschine sind testbar. Die Genauigkeit der CNC-Zahnradschleifmaschinen der deutschen Firma KAPP liegt bei DIN 5. Der Fehler bei der Zahnprofilmessung beträgt 0,003 mm. Der gesamte Steigungsfehler beträgt nicht mehr als 0,005 mm. Die zu prüfenden Proben müssen bei der Inanspruchnahme der messtechnischen Dienste festgelegt werden.

- Prozesskontrollmethodik: Untersuchen Sie den Umfang der Dokumentation der Aktivitäten des Lieferanten und den Grad der statistischen Kontrolle des Lieferanten. Geräuschtests für die VNs müssen das Fehlen von Abweichungen in der Oberflächenbeschaffenheit umfassen, Ra darf 0,4 µm nicht überschreiten und der Geräuschpegel darf 65 dB nicht überschreiten. Ein Cpk-Wert von 1,33 oder besser muss validiert werden, um sicherzustellen, dass die Schlüsselprozessdimensionen von Prozess zu Prozess gleich sind.

- Zertifizierung des Qualitätssystems: Stellen Sie eine ISO 9001:2015-Zertifizierung mit gültigem Umfang einschließlich der Getriebeherstellung sicher. Überprüfen Sie das Management von Nichtkonformitäten und Korrekturmaßnahmen am Standort des Lieferanten. Prüfen Sie die Ausbeute im ersten Durchgang von ≥ 99,5 %.

- Fähigkeit des technischen Supports: Bewerten Sie technische Fähigkeiten, Kompetenzen und Problemlösungsmethoden. Überprüfen Sie das Feedback zum Entwurf für die Herstellbarkeit (DFM), das im Angebotsprozess gesammelt wurde. Identifizieren Sie die Zykluszeiten für das Rapid Prototyping. Untersuchen Sie die erfolgreiche Lösung schwieriger technologischer Herausforderungen anhand konkreter Fallstudien.

Ein solcher Rahmen würde es dem ermöglichen, Partner für die Zahnradbearbeitung auf messbare und evidenzbasierte Weise durch bewährte Fähigkeiten und nicht nur durch marketingbasierte Behauptungen auszuwählen. Einfacher ausgedrückt würde das Rahmenwerk Partnerauswahl für die Zahnradbearbeitung Zahnradhersteller dazu ermutigen, auf messbare Aspekte und die Integrität ihres Qualitätssystems zu achten.

Was sind die wichtigsten technischen Indikatoren, die für die Herstellung hochpräziser Zahnräder erfüllt werden müssen?

Die Herstellung von Präzisionsgetrieben erfordert die strikte Verwaltung mehrerer technischer Indikatoren. Diese Parameter werden in äußerst wertvollen Umgebungen angewendet. In diesem Bericht klären wir die wesentlichen Parameter zusammen mit dem Implementierungsverfahren, die zur Erreichung einer Genauigkeitskontrolle im Submikronbereich in der Getriebeherstellung:

führenZahnprofil und Teilungsgenauigkeit

Bieten Sie mehrachsiges CNC-Schleifen mit Echtzeitkompensation, um den Zahnprofilfehler innerhalb von ≤0,003 mm und den kumulativen Teilungsfehler innerhalb von ≤0,005 mm zu halten. Nutzen Sie Zahnradmesszentren zur 100%-Prüfung kritischer Abmessungen mit einer Auflösung von 0,001 mm; Verwenden Sie SPC-Diagramme zur Überwachung der CpK-Werte ≥1,67 für alle Toleranzbereiche.

Oberflächenqualität und Mikrogeometrie

Die Oberflächenrauheit sollte durch die optimale Wahl der Scheibe für Schleif- und Abrichtzyklen in einem Bereich von Ra ≤0,4μm gehalten werden, wohingegen sich der NV-Geräuschtest in erster Linie auf die Prüfung der Mikrogeometrie der Zahnflanke konzentrieren sollte, einschließlich Änderungen der Steigungen und Profile entsprechend den Belastungsbedingungen der Anwendung, erleichtert durch Temperaturstabilisierung für Dimensionsstabilität während des Bearbeitungsprozesses tritt bei Maschinentemperaturen auf, die zwischen 20±1°C eingestellt sind.

Chargenkonsistenz und Rückverfolgbarkeit

Die Variation in den Chargen wurde innerhalb ±0,005 mm gehalten. Nach ISO 9001:2015 zertifizierte Prozesse stellten sicher, dass es bei den Chargen zu Abweichungen kommt. Die Komponenten weisen Spuren auf der Ebene der Materialrückverfolgbarkeit, der Prozessrückverfolgbarkeit und der Rückverfolgbarkeit von Testergebnissen auf. Die Ausbeute beim ersten Durchgang liegt bei über 99,5 %.

Es bietet somit eine klare Möglichkeit für die Präzisionszahnradfertigung mit quantifizierbaren technischen Indikatoren, sich kontinuierlich zu verbessern. Diese Designs zur geschlossenenGenauigkeitskontrolle und Prozessoptimierung machen es möglich, den Hersteller für die sehr spezifischen und anspruchsvollen Technologieanforderungen der Luft- und Raumfahrttechnik, der Robotertechnik sowie der Medizintechnik einzusetzen.

Wie erfüllen maßgeschneiderte Getriebelösungen die Anforderungen spezifischer Betriebsbedingungen?

Maßgeschneiderte Getriebelösungen sind für die Erfüllung einzigartiger betrieblicher Anforderungen unerlässlich, die Standardkomponenten nicht erfüllen können. In diesem Dokument wird detailliert beschrieben, wie maßgeschneiderte Designansätze spezifische technische Herausforderungen durch Präzisionstechnik und spezielle Prozesse angehen und so eine optimale Leistung in anspruchsvollen Anwendungen gewährleisten:

- Hochgeschwindigkeitsanwendungen: Um Geräusche und Vibrationen in Hochgeschwindigkeitszahnrädern zu eliminieren, verwenden wir bestimmte Profilvarianten. Bezüglich unserer dynamischen Lastverteilung wäre eine Verbesserung von 3 bis 5 dB bei geringstem Wirkungsgradverlust erreicht worden, um die Zahnradsätze geräuschfrei zu machen.

- Schwerlastbetrieb: Bei Schwerlastanwendungen verbessern wir die Haltbarkeit von Zahnrädern durch fortschrittliche Wärmebehandlungsprozesse. Durch die Steuerung der Aufkohlungstiefe und der Anlassparameter erhöhen wir die Oberflächenhärte bei gleichzeitiger Beibehaltung der Kernzähigkeit, was zu einer zweifachen Verbesserung der Lebensdauer führt.

- Besondere Materialanforderungen: Im Extremfall im Zusammenhang mit der Betriebsumgebung entspricht die Materialspezifikation der speziellen Betriebsspezifikation. Beispielsweise wird das korrosionsbeständige Material im Falle der chemischen Industrie oder das Hochtemperaturmaterial im Falle der thermischen Umgebung verwendet.

Mit Giben ermöglichen unsere kundenspezifischen Getriebelösungen spezielle Anforderungen für besondere Anforderungen durch sorgfältige Analyse und Fertigung. Tatsächlich stellt das technische Know-how der kundenspezifischen Getriebedienste von Giben die Wirksamkeit der Komponenten unter solch harten Bedingungen sicher, bei denen herkömmliche Getriebe versagen.

Abbildung 2: Präzisionszahnräder in Industriequalität, die von LS Manufacturing für betriebliche Anforderungen entwickelt wurden

Wie erstellt man ein genaues Preismodell für die Zahnradbearbeitung?

Ein genaues Angebot für die Zahnradbearbeitung muss einen systemischen Prozess beinhalten, der eine Reihe von Faktoren im Zusammenhang mit dem jeweiligen Preis umfasst. In der folgenden Arbeit wird ein systematischer Prozess zur genauen Entwicklung eines Kostenmodells beschrieben, das den Preis für Materialien, Prozesse und Gemeinkosten bei der Erstellung profitabler Angebote berücksichtigt:

Materialkostenanalyse

Materialkosten werden gemäß den Zahnradspezifikationen in Bezug auf Materialtyp, Rohlingsgröße und Abfallfaktoren berechnet. Materialkosten können auf sehr genaue Weise geschätzt werden, wobei die vorherrschenden Marktpreise für ein bestimmtes Volumen berücksichtigt werden, basierend auf tatsächlichen Materialkosten und Echtzeit-Verfügbarkeitsinformationen von Lieferanten.

Berechnung der Verarbeitungszeit

Die Bearbeitungszeit kann je nach Komplexität des Zahnrads und seinem Toleranzniveau variieren. Die Berechnung der Bearbeitungszeit erfolgt in unserem System. Aus vorhandenen Zahnradprodukten, die unser Unternehmen in der Vergangenheit hergestellt hat, und den Effizienzfaktoren der Maschine können dann Rüstzeit, Bearbeitungszeit und Nebenzeit für die Abschätzung der Gesamtarbeitskosten berechnet werden.

Wärmebehandlung und Endbearbeitung

Wir umfassen spezielle Prozesse wie Aufkohlen, Härten und Schleifen basierend auf den Anforderungen der Zahnradanwendung. Diese Vorgänge würden auch automatisch in dasintelligente Preissystem einbezogen, indem die Härte oder Oberflächenbeschaffenheit angegeben wird, um sicherzustellen, dass die Kosten aller technischen Anforderungen genau berechnet wurden.

Gemeinkosten und Gewinnspanne

Das Kostenrechnungssystem legt fest, dass unsere Werksgemeinkosten, Werkzeuggemeinkosten und Qualitätskontrollkosten zu gleichen Teilen jedem Auftrag zugeordnet werden. Folglich können wir Gebühren berechnen und dadurch einen Gewinn erzielen, indem wir die Sätze in unserem Computersystem variieren, um eine Datenbank unserer tatsächlichen Gemeinkosten unserer Produkte einzurichten/zu erstellen.

Mit unserem genauen Zitat zur Zahnradbearbeitung liegt die Genauigkeit unserer Angebote bei 95 %. Unser Prozess zur Erstellung eines Kostenmodells basiert nicht nur auf Fachwissen, sondern auch auf Datenanalysen, um sicherzustellen, dass mit dem Angebot verbundene Faktoren, ob technischer oder finanzieller Art, für den endgültigen Angebotspreis von Bedeutung sind. Auf jede Anfrage können wir umgehend antworten.

Welche Schlüsselfaktoren sollten bei der Bewertung von Dienstleistern für die Zahnradherstellung berücksichtigt werden?

Die Auswahl eines Ausrüstungsdienstleisters ist die anspruchsvolle Aufgabe, über die Spezifikationen hinauszuschauen, um die grundlegende Leistungsfähigkeit in der Praxis sicherzustellen. Eine tiefgreifende Bewertung von Getriebedienstleistern umfasst einen sorgfältigen Prozess der Fähigkeitsprüfung auf der Grundlage vonBewertungskriterien, die speziell auf die Verwaltung von Kosten und Lieferrisiken ausgelegt sind. Der folgende Prozess löst dieses Problem, indem er die Behauptungen und urteilsbasierten Möglichkeiten in konkrete Beweise umwandelt:

Validierung technischer Kompetenz

Vor-Ort-Audits werden an der CNC-Wälzfräsmaschine und Schleifmaschine durchgeführt. In Bezug auf die technischen Möglichkeiten des Herstellers führen wir eine repräsentative Charge durch, die mit engen Toleranzen (z. B. den strengeren Toleranzniveaus der strengeren Norm, wie AGMA-Klasse 10) hergestellt wurde, und bewerten die grundlegenden Parameter in Bezug auf das Zahnprofil und den Steigungsfehler am KMG.

Prüfung der systemischen Qualitätskontrolle

Wir bewerten nicht nur ihren ISO-Zertifizierungsstatus; Auch die Intensität der Umsetzung wird bewertet. Wir überprüfen ihre statistischen Prozessregelkarten hinsichtlich Größe und Rundlaufleistung bei der bisherigen Produktionsleistung. Nichtkonformitätsberichte oder die Analyse der jeweils durchgeführten Korrekturmaßnahmen sollen uns dabei helfen, die Intensität ihres Qualitätssystems bei der angemessenen Behebung ihrer angeborenen Mängel zu bestimmen.

Bewertung der Projektausführungsfähigkeit

Bewertet wird ihre Wirksamkeit bei der Durchführung von Projekten auf der Grundlage ihrer Verpflichtung zur Lieferung der Arbeit innerhalb der vorgegebenen Fristen. Ihre Wirksamkeit in Bezug auf die Lieferung des früheren Projekts, das aus der ähnlich komplexen Ausrüstung bestand, in Bezug auf ihren dokumentierten Prozess zur Problemlösung vom Design-Feedback bis zur Endkontrolle.

Diese Bewertung von Ausrüstungsdienstleistungslieferanten hat einen umfassenden Ansatz zur Bestimmung der Leistungsfähigkeit der Lieferanten auf der Grundlage messbarer Kriterien sichergestellt. Die Methode stellt jedoch sicher, dass die Bewertung der Fähigkeitskriterien durch Standortaudits durchgeführt wird, was den Herstellern die Freiheit gibt, die richtigen Entscheidungen auf der Grundlage der von den Lieferanten nachgewiesenen Fähigkeiten zu treffen, aber nicht auf der Grundlage der Behauptung der Lieferanten. Durch die Implementierung der Bewertungskriterien hat der Hersteller die Möglichkeit, Lieferanten auszuwählen, die seine technischen Anforderungen erfüllen, und daraus einen Erfolg zu machen Partnerschaft.

Abbildung 3: Maßgeschneiderte Präzisionszahnräder für spezielle Fertigungsanforderungen von LS Manufacturing

Was sind die wesentlichen Unterschiede in den Herstellungsprozessen für Zahnräder aus unterschiedlichen Materialien?

Aufgrund der Materialunterschiede bei jedem Produkt gelten unterschiedliche Anforderungen an die Verarbeitungsverfahren. Dieser Bericht beleuchtet die Parameteroptimierung im Zusammenhang mit den Unterschieden in der Verarbeitungstechnologie, die es bei der Zahnradbearbeitung, der Zahnradbearbeitung aus Kupferlegierungen und der Zahnradbearbeitung aus technischen Kunststoffen gibt.

| Materialtyp | Kernprozessfokus | Schlüsselparameteroptimierung | Verifizierungsmetrik |

| Legierter Stahl | Freie Spannungen und Eigenspannungen im Wärmebehandlungsprozess müssen streng kontrolliert werden. | Arbeiten mit CBN-Fräsern bei relativ niedrigen Geschwindigkeiten (Verarbeitungsgeschwindigkeit - 80-150 m/Minute). | Endhärte-HRC mindestens 58–62. |

| Kupferlegierung | Um die Bildung von Graten, Kaltverfestigungen und Verformungen zu vermeiden. | Bei sehr hohen Schnittgeschwindigkeiten von 200-300 m/min mit scharfen Hartmetallwerkzeugen, die hochglanzpoliert sind. | Dimensionsstabilität, Oberflächenbeschaffenheit (Ra < 0,8 µm). |

| Technischer Kunststoff | Verhindert Verformung durch Erwärmung. | Hochgeschwindigkeitsschneiden mit einem Schnittgeschwindigkeitsbereich von 3000 bis 5000 U/min, geringem Materialabtrag und Luftkühlung. | Genaues Zahnprofil, Einhaltung der Toleranzen nach der Bearbeitung. |

Diese Analyse zeigt, dass ein einheitlicher Ansatz für die Präzision Verzahnungsbearbeitung unwirksam ist. Der Erfolg hängt vom Verständnis grundlegender Materialunterschiede und der Umsetzung einer speziellen Verarbeitungstechnologie-Strategie für jeden ab. Das bereitgestellte Framework ermöglicht eine gezielteParameteroptimierung und stellt sicher, dass Zahnräder in anspruchsvollen Anwendungen strenge Spezifikationen für Härte, Genauigkeit und Langlebigkeit erfüllen.

Wie stellt man eine gleichbleibende Qualität bei der Fertigung von Zahnrädern in großem Maßstab sicher?

Um die Qualität von Zahnrädern zu testen, die durch Massenproduktion hergestellt werden, reicht eine Inspektion nicht aus; Vielmehr ist eine Prozesskontrolle erforderlich, um den Fehler zu vermeiden. Beispielsweise ist es nicht möglich, die Genauigkeit der Abmessungen, der Verarbeitung und der Festigkeit an Tausenden von Teilen zu überprüfen. Dies ist die Erklärung in Bezug auf die Systematik des Prozesses, um eine Qualitätskonsistenz in der datengesteuerten Prozesssteuerung zu erreichen.

- Implementierung der statistischen Prozesskontrolle (SPC): Kontrolldiagramme wurden für wichtige Merkmale wie Profil, Teilungsdurchmesser und Rundlauf implementiert. Dies liegt daran, dass die Probenahme bei jedem 25. Stück durchgeführt wird. Sobald wir feststellen, dass sich das Maß der Kontrollgrenze nähert, beginnen wir mit dem Werkzeug- oder Prozesswechsel, ohne dass tatsächlich Fehler entstehen. Abschließend haben wir bei kritischen Dimensionen den CPK-Wert mit mindestens 1,67 angegeben.

- Verwaltung der Werkzeuglebensdauer und Prozessdrift: Die Verwendung der Werkzeuge wird mithilfe der RFID-Tags verfolgt. Darüber hinaus wird auf Basis des abgetragenen Materials ein vorausschauender Wartungsplan erstellt. Beim Wälzfräsen werden die Schnittkraft und die Schallemission genutzt, um Werkzeugverschleiß zu erkennen, bevor die Oberflächenbeschaffenheit und andere Faktoren des Zahnrads beeinträchtigt werden.

- Etablierung robuster Vorrichtungs- und Einrichtungsverfahren: Wir verwenden spezielle Vorrichtungen mit Schnellwechselpaletten, um die Einrichtungszeit zu minimieren und gleichzeitig die Wiederholbarkeit aufrechtzuerhalten. Jeder Aufbau wird vor Beginn der Produktion mithilfe eines Lehrzahnrads und einer KMG-Messung überprüft. Die Erstinspektion umfasst eine vollständige geometrische Überprüfung, um sicherzustellen, dass der Prozess geeignet ist, bevor er für die Massenproduktion freigegeben wird.

- Integration der 100-prozentigen Endkontrolle mit Rückkopplungsschleifen: Zusätzlich zu SPC wurde neben der Bereitstellung einer Prozesskontrolle in Echtzeit auch der Prozess der 100-prozentigen Endkontrolle kritischer Abmessungen durch Vision/CMMs integriert, wodurch eine nachhaltige Verbesserung der Prozesskontrolle erreicht wurde die Bereitstellung von Daten, die SPC mit der Prozesssteuerungsleistung versorgen.

Auf diese Weise wird die Massenproduktion zu einem kontrollierten und nicht zu einem problematischen Prozess. Durch den Einsatz von Prozesskontrolle zusammen mit SPC, vorausschauender Wartung und dem Closed-Loop-Prozess stellen wir nicht nur die Spezifikationen aller unserer Getriebe sicher, sondern bieten auch eine Qualitätskonsistenz, die für Anwendungen im Automobilsektor, der Luftfahrtindustrie und der Industrie erforderlich ist.

Abbildung 4: Ein Leitfaden zur Bewertung der kundenspezifischen Zahnradproduktion und der damit verbundenen Dienstleistungen von LS Manufacturing

LS Manufacturing Robotics Industry: Projekt zur Anpassung von Präzisionsgetrieben

Der LS Manufacturing-Fall war für ein Robotikunternehmen, das präzise Zahnräder für Wohnmobil-Untersetzungsgetriebe benötigte, von großer Bedeutung. Die Veranschaulichung, wie dieser Fall bei LS Manufacturing gelöst wurde, ist repräsentativ für unser Fachwissen bei LS Manufacturing für solchetechnischen Anforderungen an Zahnräder:

Kundenherausforderung

In diesem Fall besteht das Problem des Roboterzulieferunternehmens darin, dass es einen Getriebelieferant für Wohnmobile benötigt, der Untersetzungsgetriebe bereitstellen sollte Hergestellt aus dem Material 20CrMnTi-Legierungsstahl. Darüber hinaus sind die vom Untersetzungsgetriebelieferanten geforderten Spezifikationen, dass der Positionsfehler nicht mehr als ±0,001 mm beträgt und der Geräuschpegel nicht mehr als 60 dB beträgt. Diese technologischen Anforderungen können jedoch mit dem normalen Wälzfräsverfahren nicht erfüllt werden. Daher ist derzeit mit einer Ausschussquote von 35% zu rechnen, die auf extrem hohe Geräuschpegel sowie Positionsfehler zurückzuführen ist. Dies führt zu einer Verzögerung der Lieferung des neuen Roboters durch den Kunden um 3 Monate sowie zu 25 % zusätzlichen Kosten.

LS-Fertigungslösung

Das zweistufige Präzisionsschleifen/Honen wurde auf folgende Weise durchgeführt: Zuerst Präzisionsschleifen der Verzahnung mit CBN-Scheiben mit einer Genauigkeit der AGMA-Klasse 9, wobei der Zahnprofilfehler 0,005 mm nicht überschreiten durfte; Zweitens wurde das Zahnrad mithilfe spezieller Schleifmittel gehont, was sicherstellte, dass die endgültige Oberflächenrauheit Ra 0,2–0,4 Mikrometer betrug. Darüber hinaus wurde auch die beste Modifikation des Zahnprofils sichergestellt, um dem thermischen Verformungseffekt des Zahnrads unter Last entgegenzuwirken. Dies entsprach in vollem Umfang den technischen Anforderungen für Getriebe.

Ergebnisse und Wert

Die entworfenen Zahnräder wurden mit Genauigkeitsstandards der DIN-Klasse 4 hergestellt und weisen eine Wiederholgenauigkeit von 0,0008 mm auf, die über den Kundenanforderungen liegt. Der Lärm wurde um 4 dB auf derzeit 56 dB reduziert und die Lebensdauer auf 10.000 Stunden verbessert. Das Problem im Zusammenhang mit der Ablehnungsrate von 35% wurde vollständig beseitigt, und derzeit wurden die Gesamtbetriebskosten des Kunden um 18% gesenkt, sodass die Roboterplattform des Kunden die Markteinführung im Hinblick auf die erreichte Zufriedenheit von 100% durchführen kann.

Der obige Fall ist ein typisches Beispiel für die komplexen Probleme, die LS Manufacturing in der Getriebeproduktion löst. Innovationen in der Verfahrenstechnik bis hin zu dentechnischen Anforderungen an Getriebe haben in Hochleistungsanwendungen in der Robotik und Automatisierung hinsichtlich der Leistung eine Vorreiterrolle eingenommen.

Wenn Ihre Robotergelenke aufgrund der Einschränkungen hochpräziser Zahnräder mit Leistungsengpässen konfrontiert sind, könnten unsere maßgeschneiderten Präzisionszahnradlösungen die Antwort für Sie sein gesucht.

Wie baut man langfristige Partnerschaften in der Getriebefertigung auf?

Die Ausrichtung der Hersteller sollte auch über den transaktionalen Charakter von Partnerschaften hinausgehen und einen Mehrwert durch technologische Partnerschaften umfassen. Kundeninteraktionen sollten sich weiter verbessern, um Entwicklungen bei der Pflege von Kunden-Lieferanten-Beziehungen in technologische Partnerschaften einzubeziehen, um gemeinsame Innovation zu gewährleisten. Dieses Dokument skizziert einen Rahmen für den Aufbau einer langfristigen Zusammenarbeit, die auf gegenseitigem Wachstum und kontinuierlicher Verbesserung basiert:

Implementierung strukturierter Kommunikations- und Überprüfungszyklen

Wir organisieren vierteljährlich technische Überprüfungstreffen, bei denen es nicht nur um Qualitätsaspekte, Schulungstechniken und Methodik geht, sondern auch um die Reduzierung von Kosten und technischer Komplexität. Zu unseren technischen Überprüfungssitzungen gehören auch Problemlösungssitzungen, in denen unsere technischen Mitarbeiter gemeinsam mit den technischen Mitarbeitern unserer Kunden an technischen Komplexitäten in den Herstellungs- oder Optimierungsprozessen arbeiten.

Entwicklung proaktiver Mehrwertdienste

Neben der Bereitstellung der richtigen Komponenten, um diejenigen zu ersetzen, die nicht mehr ordnungsgemäß funktionieren, gibt es einige zusätzliche Kommentare zur Herstellbarkeit in der Prototypenphase der Herstellung, die auf Problemstellen in diesen Komponenten unmittelbar vor der Herstellung eines Werkzeugs hinweisen. Ein Kunde aus der Automobilbranche minimierte seine einmaligen Entwicklungsaufwendungen um 15 % im Zusammenhang mit der Herstellbarkeit (außer den Leistungseigenschaften) von Zahnrädern, um eine Reduzierung der Gesamtvorlaufzeit um 30 % zu erreichen.

Etablierung transparenter Leistungsmetriken und gemeinsamer Ziele

Wir diskutieren die Einführung von Leistungsmetriken im Zusammenhang mit grundlegenden Leistungsfaktoren wie Lieferung, Ertragsverbesserung und Kostensenkungsinitiativen. Dadurch wird es für beide Beteiligten einfacher, in einem bestimmten Bereich zu arbeiten, in dem eine Effizienzsteigerung erforderlich ist. In einer Roboterfertigungseinheit beispielsweise konnten die Gesamtbetriebskosten in drei Jahren um 18 % gesenkt werden.

Flexible Reaktionsmechanismen für Marktveränderungen schaffen

Wir nutzen unsere Notfallplanung und agilen Kapazitätslösungen, um auf plötzliche Änderungen der Marktnachfrage und Designänderungen auf dem Markt zu reagieren. Dazu gehören unser Schutzbestand an Schlüsselkomponenten und Rapid-Prototyping-Lösungen für sofortige Reaktionslösungen bei wichtigen technischen Änderungen innerhalb von 48 Stunden für unserePartnerschaften.

Durch diesen Paradigmenwechsel ist die Getriebeproduktion kein Massenbetrieb, sondern eine Zusammenarbeit, bei der beide Parteien für gemeinsames Wachstum zusammenarbeiten. Wir fördern eine langfristige Zusammenarbeit durch die Anwendung einer strukturierten Zusammenarbeit, Wertschöpfung und eines offenen Managementansatzes bei der Leistung.

FAQs

1. Wie wählt man die Genauigkeitsstufe für die Zahnradbearbeitung aus?

Wie in der Anwendung erforderlich. Für allgemeine Übertragung: DIN 7-8; für präzise Übertragung,DIN 5-6; und für ultrapräzise Übertragung, DIN 3-4.

2. Wie können die Kosten für die Zahnradbearbeitung in Kleinserien optimiert werden?

Durch die Übernahme von Prozessänderungen (SPC) und die Verbesserung der Effizienzder Materialien ist es klar, dass LS Manufacturing in der Lage sein sollte, Kleinserien-Preise von nicht mehr als 1,3 der Großserienpreise beizubehalten.

3. Wie wählt man das Wärmebehandlungsverfahren für Zahnräder aus?

Auswahl an Variationsprozessen für Aufkohlung/Induktionshärtung je nach Material, um das Erreichen des gewünschten Härtegradienten zu erleichtern.

4. Welche Möglichkeiten gibt es, die Qualität der Zahnradbearbeitung zu überprüfen?

Durch mehrdimensionale Überprüfung wie Zahnprofilprüfung, Zahnrichtungsprüfung, Geräuschprüfung, Lebensdauerprüfung usw.

5. Wie kann die Lieferzeit für dringende Bestellungen garantiert werden?

Es bietet die Fast-Track-Funktion und die Lieferzeit kann im Falle einer dringenden Lieferung um 60 % verkürzt werden.

6. Warum benötigen Sie eine Getriebemodifikation?

Es verfügt über höhere Vernetzungsgeschwindigkeiten, einen um 3-5 dB reduzierten Geräuschpegel und eine optimierte Langlebigkeit von über 30 %.

7. Wie wählt man Ausrüstungsmaterialien aus?

Wählen Sie basierend auf einer umfassenden Berücksichtigung von Last, Geschwindigkeit, Umgebung und anderen Faktoren. Zu den häufig verwendeten Materialien gehören 20CrMnTi und 42CrMo.

8. Welche Kosten sind im Preis für die Zahnradbearbeitung enthalten?

Dazu gehören die Kosten für das in der Maschine verwendete Material, die Verarbeitungskosten, die Kosten für die Wärmebehandlung, die Kosten für Tests usw. Alle technischen Spezifikationen sollten ebenfalls enthalten sein.

Zusammenfassung

Es ermöglicht Unternehmen, mithilfe eines wissenschaftlichen Bewertungssystems mit präziser technischer Abstimmung den am besten passenden Verzahnungsbearbeitungsdienstleister für optimale Projektqualität, Kosten und Zeitrahmen zu ermitteln.

Für eine professionelle Lösung zur Zahnradbearbeitung oder die Einholung eines Angebots wenden Sie sich bitte an das technische Personal von LS Manufacturing. Spezialisten sind bereit, Ihre individuellen Bedürfnisse zu prüfen und Ihnen vollständig maßgeschneiderte und hochpräzise Lösungen unter Verwendung der fortschrittlichsten Technologie und des Wissens der Branche für maximale Leistung anzubieten. Rufen Sie uns noch heute an, um eine Beratung und ein Angebot basierend auf den individuellen Anforderungen Ihrer Projekte zu erhalten.

Erhalten Sie sofort hochpräzise Zahnräder, um Ihre Ausrüstung mit Präzision auszustatten.

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich Informationszwecken. LS Manufacturing Services Es gibt keine Zusicherungen oder Gewährleistungen, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es sollte nicht gefolgert werden, dass ein Drittlieferant oder -hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -typ oder Verarbeitung über das LS Manufacturing-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers. Angebot für benötigte Teile Identifizieren Sie die spezifischen Anforderungen für diese Abschnitte.Bitte kontaktieren Sie uns für weitere Informationen.

LS Manufacturing Team

LS Manufacturing ist ein branchenführendes Unternehmen. Konzentrieren Sie sich auf maßgeschneiderte Fertigungslösungen. Wir haben über 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechherstellung, 3D-Druck, Spritzguss. Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ganz gleich, ob es sich um eine Kleinserienproduktion oder eine groß angelegte Individualisierung handelt, wir können Ihre Anforderungen mit der schnellsten Lieferung innerhalb von 24 Stunden erfüllen. Wählen Sie LS Manufacturing. Das bedeutet Auswahleffizienz, Qualität und Professionalität.

Um mehr zu erfahren, besuchen Sie unsere Website:www.lsrpf.com.