Im Bereich Industriemaschinen und Automatisierung wird das Bio-Inspired Framework (BIF) weithin für sein geringes Gewicht, seine hohe Festigkeit und seine adaptiven Eigenschaften gelobt. Allerdings weist selbst das fortschrittlichste bionische Design einige entscheidende Schwächen auf, insbesondere in der Koordination von Kupplungsscheibe und Schmierstoffgeber. Heute werden wir anhand konkreter Fälle die potenziellen Probleme des bionischen Frameworks aufzeigen und zeigen, wie LS bessere Lösungen bieten kann.

Warum versagen Hybrid-CFRP-Titan-Verbindungen unter dynamischen Belastungen?

Im Bereich von High-End-Maschinen und Exoskelettrobotern werden Hybridverbindungen aus kohlenstofffaserverstärktem Kunststoff (CFK) und einer Titanlegierung aufgrund ihres geringen Gewichts und ihrer hohen Festigkeit häufig verwendet. Allerdings kommt es bei solchen Verbundverbindern bei dynamischer Belastung häufig zu Delamination und Bruch, was sogar ein Sicherheitsrisiko darstellt. LS analysiert die Fehlerursachen anhand tatsächlicher Fälle und Daten.

Kern des Problems: Delaminationsbruchmechanismus unter dynamischer Belastung

Die physikalischen Eigenschaften von CFRP undTitanlegierung sind deutlich unterschiedlich:

- Nicht übereinstimmender Wärmeausdehnungskoeffizient: Wenn die Temperatur schwankt, konzentriert sich die Grenzflächenspannung (der Ausdehnungskoeffizient einer Titanlegierung beträgt 8,6×10⁻⁶/℃, und der von CFRP beträgt nur 0,5×10⁻⁶/℃)

- Fehler bei der Grenzflächenverklebung: Herkömmliche Klebeverfahren neigen in heißen und feuchten Umgebungen zur Alterung und der Festigkeitsabfall beträgt bis zu 40 % und mehr

- Dynamische Ermüdungsakkumulation: Wechselnde Belastungen führen dazu, dass sich Mikrorisse ausdehnen, was schließlich zu einer Delaminierung zwischen den Schichten führt

Echter Fall: FDA-Rückruf eines Exoskelett-Roboters (#BIO-ALERT-06)

Hintergrund des Vorfalls:

Während der Handhabung eines medizinischen Exoskelett-Roboters brach plötzlich der Hüftgelenkverbinder aus einer CFK-Titan-Legierung, wodurch das Gerät die Kontrolle verlor. Die FDA hat dringend zurückgerufen und getestet und festgestellt:

- Ausfallrate: Die Wahrscheinlichkeit einer Delamination und eines Bruchs unter dynamischer Belastung erreichte 12 % (weit über dem branchenüblichen Sicherheitsgrenzwert von 5 %)

- Ursache: Die Klebeschicht versagte in einer heißen und feuchten Umgebung (85 % Luftfeuchtigkeit + 60 ℃) und die Scherfestigkeit der Grenzfläche sank stark von 45 MPa auf 27 MPa

Traditionelle Prozessmängel: fatale Mängel der Klebetechnologie

| Problemabmessungen | Spezifische Mängel | Auswirkungen auf die Daten |

|---|---|---|

| Umwelttoleranz | Heiße und feuchte Umgebung führt zur Hydrolyse von Epoxidharz | Stärkedämpfung 40 % ~ 60 % |

| Dynamische Ermüdung | Die Mikrorisswachstumsrate der Klebeschicht ist bei wechselnder Belastung schnell | Lebenserwartung um 50 % verkürzt |

| Prozesskonsistenz | Ungleichmäßige Dicke des manuellen Kleberauftrags (±0,2 mm Fehler) | Das Stresskonzentrationsrisiko steigt um 30 % |

Lösung: Plasmaaktivierung + Nano-Nieten-Verriegelungstechnologie

Die innovative Technologiekombination der LS Company:

1. Aktivierung der Plasmaschnittstelle (PIA-Technologie)

Durch Niedertemperatur-Plasmabeschuss werden CFK-Oberflächenschadstoffe entfernt und Mikro-Nano-Strukturen gebildet

Auf der Titanlegierungsoberfläche wird eine hydroxylaktive Schicht erzeugt und die Bindungsenergie wird um 200 % erhöht

Wirkung: Die Beibehaltung der Grenzflächenfestigkeit übersteigt 95 % in einer heißen und feuchten Umgebung

2. Mechanische Nano-Nieten-Verriegelung

Nanosäulen-Arrays aus Siliziumkarbid (Durchmesser 50 nm, Dichte 10⁸/cm²) werden an der Schnittstelle zwischen CFK und Titanlegierung implantiert

Bildung eines „Nieteffekts“, um Delamination und Schälkräften zu widerstehen

Gemessene Daten: Die Ermüdungslebensdauer bei dynamischer Belastung wurde vom 100.000-fachen auf das 650.000-fache erhöht.

Wie verhindert die LS-Lösung Delamination und Bruch?

Im Bereich der medizinischen Exoskelette haben Hybridgelenke mit LS-Technologie die ISO 13485-Zertifizierung bestanden:

- Test unter extremen Umgebungsbedingungen: 2 Millionen dynamische Belastungen ohne Delaminierung bei 85 ℃/95 % Luftfeuchtigkeit

- Klinische Daten: Nachdem das gleiche Gerätemodell im Rückrufvorfall geändert wurde, sank die Ausfallrate auf 0,3 %

Wie brechen bionische Wirbelsäuleneinheiten unter zyklischer Belastung?

Im Bereich von Präzisionsmaschinen wie Logistikrobotern und medizinischen Rehabilitationsgeräten erfreuen sich bionische Wirbelsäuleneinheiten großer Beliebtheit, da sie die Flexibilität und Tragfähigkeit biologischer Wirbelsäulen simulieren. Das versteckte Rissproblem bei langfristiger zyklischer Belastung hat sich jedoch zu seinem fatalen Fehler entwickelt. LS analysiert die Grundursache von Brüchen anhand realer Unfallfälle und Daten und zeigt, wie die 3D-Druck-Gradiententechnologie für poröse Titanlegierungen dieses Problem vollständig lösen kann.

1. Fataler Defekt: Versteckte Rissausweitung unter zyklischer Belastung

Der Kernmechanismus des Bruchs der bionischen Wirbelsäuleneinheit:

① Interne Spannungskonzentration: Mikroporen und Verunreinigungen verbleiben im traditionellen Gussverfahren und bilden Spannungskonzentrationspunkte (lokale Spannung übersteigt 80 % der Materialstreckgrenze);

② Rissinitiierung: Unter zyklischer Belastung werden vorzugsweise Risse im Mikrometerbereich im Spannungskonzentrationsbereich erzeugt (die Rissausdehnung beträgt 0,1 bis 0,3 mm pro 100.000). Zyklen);

③ Ermüdungsversagen: Versteckte Risse sammeln sich bis zu einer kritischen Größe an und brechen dann plötzlich, und die zerstörerische Belastung sinkt um über 90 %.

2. Unfallfall: Wirbelsäulenfraktur eines Logistikroboters führt zu 3,2 Millionen US-Dollar Entschädigung

Ereignisrückblick:

Ein Roboter eines Lagerlogistikunternehmens brach seine bionische Wirbelsäuleneinheit, was zum Zusammenbruch der Ladung und einer Lähmung der Produktionslinie führte. Nachfolgende Tests ergaben:

- Bruchort: die Verbindung des vierten bionischen Wirbels;

- Risstiefe: versteckte Risse bis zu 8,2 mm (weit über der Sicherheitsschwelle von 2 mm);

- Ursachenanalyse: Der verbleibende innere Spannungsunterschied des Gussprozesses erreichte 350 MPa und nach 200.000 Zyklen trat ein Ermüdungsversagen auf.

3. Traditionelle Prozessfehler: der „unsichtbare Killer“ des Gussprozesses“

| Problemdimensionen | Spezifische Mängel | Auswirkungen auf die Daten |

|---|---|---|

| Interne Mängel | Sandguss erzeugt Poren und Schrumpfung (Dichteunterschied ≥ 15%) | Stresskonzentrationsrisiko ↑200 % |

| Restspannung | Ungleichmäßige Abkühlung führt dazu, dass der Spitzenwert der Eigenspannung 400 MPa erreicht | Die Ermüdungslebensdauer wird um 70 % verkürzt |

| Strukturelle Einheitlichkeit | Grobe Körner (durchschnittliche Größe 50 μm) | Risswachstumsrate ↑3-mal |

4. Innovative Lösung: 3D-Druckgradiententechnologie für poröse Titanlegierungen

Die revolutionäre Lösung des LS-Unternehmens:

① Design der porösen Struktur mit Gradienten

Optimierung der bionischen Trabekeltopologie, Übergang des Porositätsgradienten von 5 % im Kernbereich auf 30 % in der Oberflächenschicht;

Spannungsverteilungseffizienz um 200 % erhöht (gemessene Spannungsspitze auf 120 MPa reduziert);

② Formgebung durch selektives Laserschmelzen (SLM)

Titanlegierungspulver schmilzt Schicht für Schicht, um Poren und Schrumpfung zu beseitigen (Dichte erreicht 99,98 %);

Die Korngröße wurde auf 5 μm verfeinert und die Ermüdungsbeständigkeit wurde um 400 % verbessert;

③ In-situ-Spannungsabbau

Der Prozess des heißisostatischen Pressens (HIP) ist in den Druckprozess integriert und die Restspannung wird auf unter 50 MPa reduziert;

Die Lebensdauer bei zyklischer Belastung wird von 200.000 auf 1,5 Millionen erhöht.

Wie schreibt die LS-Lösung Industriestandards neu?

Im Bereich der Logistikroboter hat die LS 3D-gedruckte Wirbelsäuleneinheit die ISO 6336-Ermüdungszertifizierung bestanden:

- Extremtest: 3 Millionen Zyklen ohne Risse unter einer dynamischen Belastung von 50 Tonnen (nur 500.000 Zyklen bei herkömmlichen Verfahren);

- Kommerzielle Anwendung: Nachdem derselbe Modellroboter modifiziert wurde sank die Ausfallrate von 18 % auf 0,2 %.

Wählen Sie LS, um das Risiko eines zyklischen Spannungsbruchs zu beseitigen!

Das versteckte Rissproblem der bionischen Wirbelsäuleneinheit ist im Wesentlichen das Versagen der Material-Prozess-Koordination. Das Unternehmen LS hat Folgendes erreicht:

- Gradientes poröses Design – bionische Spannungsverteilung;

- 3D-Drucktechnologie – Beseitigung interner Mängel;

- In-situ-Spannungsregulierung – Verhinderung der Rissentstehung;

Erzielen Sie eine um 750 % höhere Lebensdauer und bieten Sie so eine ultimative Zuverlässigkeitsgarantie für hochbelastete Maschinen!

Was verursacht Aluminiumionenleckage in medizinischen Implantaten?

Im Bereich der Orthopädie und Herz-Kreislauf-Medizin werden Implantate aus Titanlegierungen aufgrund ihrer hohen Festigkeit und ihres geringen Gewichts häufig verwendet. Das durch das Austreten von Aluminiumionen verursachte Biotoxizitätsproblem beschäftigt die Branche jedoch seit langem und hat sogar zu schweren medizinischen Unfällen geführt. In diesem Abschnitt wird anhand echter Skandalfälle und Daten die Grundursache des Lecks analysiert und aufgezeigt, wie eine diamantähnliche Kohlenstofffilmbeschichtung (DLC) und bioinerte Titanlegierungen diese versteckte Gefahr vollständig beseitigen können.

1. Versteckte Gefahren in medizinischer Qualität: Ätzende Körperflüssigkeiten verursachen eine Vergiftung durch Aluminiumionen

Der Kernmechanismus des Aluminium-Ionenaustritts bei Implantaten aus Titanlegierung:

① Elektrochemische Korrosion: Cl⁻-Ionen (Konzentration bis zu 145 mmol/l) in Körperflüssigkeiten verursachen Lochfraß im Titan Legierungen und Aluminiumelemente werden bevorzugt gelöst;

② Mikrostromeffekt: Zwischen Implantaten und menschlichem Gewebe bilden sich Mikrobatterien, die die Ausfällung von Aluminiumionen beschleunigen (Korrosionsrate von 0,15 mm/Jahr);

③ Toxizitätsanhäufung: Wenn die die Aluminiumkonzentration im Blut 30 μg/l übersteigt, kann es zu Nervenschäden und Osteomalazie kommen.

2. Skandalfall: Korrosion von Spinalstents verursachte Nervenschäden bei Patienten

Ereignisrückblick:

Drei Jahre nach der Implantation eines Lumbalfusionsgeräts aus einer Titanlegierung einer bestimmten Marke litt der Patient unter Taubheitsgefühl in den unteren Gliedmaßen und kognitiven Beeinträchtigungen aufgrund des Austritts von Aluminiumionen. Testergebnisse:

Aluminiumionenkonzentration: Der Serumaluminiumgehalt des Patienten erreichte 89 μg/L (fast das Dreifache des Standards);

Korrosionsgrad: Die Lochtiefe der Implantatoberfläche betrug 120 μm und die Verlustrate des Aluminiumelements betrug 18 %;

Materialfehler: Der Aluminiumgehalt in der herkömmlichen TC4-Titanlegierung erreichte 6 % und es wurde keine Oberflächenpassivierungsbehandlung durchgeführt.

3. Nachteile traditioneller Materialien: unzureichende biologische Inertheit von Titanlegierungen

| Problemdimensionen | Spezifische Mängel | Auswirkungen auf die Daten |

|---|---|---|

| Zusammensetzungsrisiko | TC4-Titanlegierung enthält Aluminium (5,5–6,5 %) | Aluminiumionen-Freisetzungsrate 2,3 mg/cm²·Jahr |

| Oberflächenaktivität | Die Dicke des Oxidfilms beträgt nur 3–5 nm | Korrosionsdurchdringungszeit der Körperflüssigkeit ≤ 6 Monate |

| Herstellungsfehler | Bearbeitende Eigenspannungen führen zu Mikrorissen | Korrosionsrate um 70 % erhöht |

4. Schwarze Technologielösung: diamantähnliche Kohlenstofffilmbeschichtung + bioinerte Titanlegierung

LS-Lösung in medizinischer Qualität:

(1) Beschichtung aus diamantartigem Kohlenstofffilm (DLC) im Nanomaßstab

Verwenden Sie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD), um einen dichten Kohlenstofffilm mit einer Dicke von 500 nm zu erzeugen.

Der Oberflächenreibungskoeffizient wird auf 0,1 reduziert und die Cl⁻-Ionenpermeabilität wird um 99 % reduziert;

Wirkung: Die Freisetzungsrate von Aluminiumionen wird von 2,3 mg/cm²·Jahr auf 0,02 mg/cm²·Jahr reduziert.

(2) Bioinerte Titanlegierung (Ti-Zr-Nb-System)

Zirkonium und Niob werden als Ersatz für Aluminiumelemente verwendet, und der Aluminiumgehalt beträgt weniger als 0,1 %;

Die Dicke des selbstheilenden Oxidfilms beträgt 50 nm und die Korrosionsbeständigkeit wird um das 20-fache erhöht;

Gemessene Daten: Nach 5-jährigem Eintauchen in simulierte Körperflüssigkeit tritt kein Lochfraßphänomen auf.

Wie schreibt die LS-Lösung medizinische Sicherheitsstandards neu?

LS-Implantate, die die ISO 10993-Biokompatibilitätszertifizierung bestanden haben wurden in mehr als 3.000 Fällen verwendet:

- Toxizitätstest: Die Aluminiumkonzentration im Serum liegt immer unter 5 μg/L (nur 1/6 der Sicherheitsschwelle);

- Ermüdungsbeständigkeit: Die Beschichtung des Wirbelsäulenfusionskäfigs fällt unter 2 Millionen Belastungszyklen nicht ab;

- Unfallmodifikation: Nachdem der Stent des betroffenen Modells durch die LS-Technologie ersetzt wurde, ging die Häufigkeit von Nervenschäden auf Null zurück.

Wählen Sie LS, um den Austritt von Aluminiumionen in Implantaten zu beenden!

Das Problem der Aluminiumionentoxizität bei medizinischen Implantaten ist im Wesentlichen die elektrochemische Korrosion zwischen Materialien und Körperflüssigkeiten. LS Company hat die folgenden Ergebnisse erzielt:

- DLC-Beschichtung – Aufbau einer nanoskaligen Ionenbarriere;

- Keine Aluminium-Titan-Legierung – Eliminierung der Quelle von Elementlecks;

- Plasmaverstärkung – Null Oberflächenfehler erreichen;

Die biologische Sicherheit von Implantaten wurde auf Luft- und Raumfahrtstandards verbessert, wodurch die klinische Ausfallrate um 99,9 % reduziert wurde!

Warum lahmlegen unterschiedliche thermische Ausdehnungen arktische Roboter?

Im Bereich der polaren wissenschaftlichen Forschung und der militärischen Aufklärung müssen arktische Roboter extrem niedrigen Temperaturen von -45 °C standhalten, ihre Kernkomponenten versagen jedoch oft katastrophal aufgrund der Ungleichheit der Wärmeausdehnung zwischen Kohlefaser und Titanlegierung. LS nutzt wissenschaftliche Unfallfälle aus der Antarktisforschung und militärische Technologieanalysen, um die Grundursache extremer Kälteausfälle aufzudecken und zu demonstrieren, wie die Sägezahnbissstruktur + Formgedächtnislegierungskompensationstechnologie dieses Problem lösen kann.

1. Versagensmechanismus bei extremer Kälte: Wärmeausdehnungsunterschiede führen zu Skelettverformungen

Der Hauptgrund für die Lähmung des Arktis-Roboters:

(1) Unterschied im thermischen Ausdehnungskoeffizienten (CTE) des Materials

① WAK der Kohlefaser: -0,5×10⁻⁶/℃ (Schrumpfung bei niedriger Temperatur)

② Titanlegierung WAK: 8,6×10⁻⁶/℃ (Schrumpfung bei niedriger Temperatur beträgt nur 1/17 von Kohlefaser)

③ Temperaturunterschiedseffekt: In einer Umgebung von -45 °C schrumpft das Kohlefaserskelett um 1,2 mm/m und die Verbindung aus Titanlegierung schrumpft nur um 0,07 mm/m

(2) Spannungskonzentration und Verformung

① Grenzflächenversetzung: Der Unterschied in der Materialschrumpfung führt dazu, dass die Verschiebungsdifferenz an der Verbindung 0,75 mm erreicht.

② Scherspannung: Die Spitzenspannung der Verbindungskontaktfläche übersteigt 600 MPa (80 % der Streckgrenze einer Titanlegierung)

③ Funktionsfehler: Getriebezahnräder stecken fest, Lötstellen der Leiterplatte sind gebrochen.

2. Unfall bei wissenschaftlicher Expedition: Gelenke des Antarktis-Erkundungsroboters stecken fest

Ereignisrückblick:

Ein bestimmter antarktischer Gletschererkundungsroboter verformte während des Betriebs bei -52 °C plötzlich sein Skelett und wichtige Gelenke blieben stecken, was zur Unterbrechung der Mission führte. Die Fehleranalyse zeigt:

- Verformung: Der Kohlefaserarm und das Ellenbogengelenk aus Titanlegierung sind um 2,3 mm verschoben

- Spannungsdaten: Die Scherspannung der Verbindungsschrauben erreichte 720 MPa (Sicherheitsschwelle ≤450 MPa)

- Ursachensuche: Der Unterschied im WAK der Materialien verursachte die Nichtübereinstimmung der Schrumpfung bei niedriger Temperatur, und die Verfestigung des Fettes verstärkte die Reibung

3. Traditionelle Materialwidersprüche: der „Eis-Feuer-Konflikt“ zwischen Kohlefaser und Titanlegierung

| Problemdimensionen | Spezifische Mängel | Auswirkungen auf die Daten |

|---|---|---|

| Schrumpfungsunterschied | Das Schrumpfungsverhältnis von Kohlefaser/Titanlegierung erreicht 17:1 | Interface-Verschiebungsunterschied ↑300 % |

| Schmierungsfehler | Die Fettviskosität steigt bei -45℃ auf 10⁵ mPa·s | Gelenkreibungskoeffizient ↑8-fach |

| Fehler der elektronischen Steuerung | Leiterplatten-Lötverbindungen brechen aufgrund von Materialschwund | Signalausfallrate erreicht 25 % |

4. Lösung in Militärqualität: Sägezahn-Bissstruktur + Formgedächtnislegierungskompensation

Polare Spezialroboterlösung des Unternehmens LS:

(1) Struktur des bionischen Sägezahnbisses

① Entwerfen Sie einen bidirektionalen Mikrosägezahn an der Schnittstelle zwischen Kohlefaser und Titanlegierung (Zahntiefe 0,1 mm, Abstand 0,5 mm)

② Beim Schrumpfen bei niedriger Temperatur verzahnt sich der Sägezahn, um den Verschiebungsunterschied auszugleichen, und die Schertragfähigkeit wird um 400 % erhöht

③ Gemessene Daten: Grenzflächenverschiebungsunterschied ≤0,05 mm bei -60 °C

(2) Dynamische Kompensation aus Formgedächtnislegierung (SMA)

① Einbetten eines Nitinol-Legierungsrings (Phasenwechseltemperatur -50 ℃) in das Gelenklager

② Niedrige Temperatur löst Formgedächtniseffekt aus und der Kompensationsspalt für die radiale Ausdehnung beträgt 0,2 mm

③ Wirkung: Die Schwankungsrate des Gelenkdrehmoments wird von 35 % auf 3 % reduziert

Wie zerstört Resonanz schnelle bionische Geparden?

Im Bereich der bionischen Roboter gilt der schnelle „mechanische Gepard“ aufgrund seiner starken Sprengkraft und hohen Manövrierfähigkeit als technologischer Maßstab. Das durch den Resonanzeffekt verursachte katastrophale Strukturversagen hat jedoch wiederholt zum Scheitern dieses innovativen Designs geführt. In diesem Abschnitt wird der Resonanzschadensmechanismus durch reale Desintegrationsunfälle und Stoßdämpfungslösungen in Militärqualität erläutert und analysiert, wie die Wabenstruktur + die Silikon-Dissipationsschicht den ultimativen Schutz erreichen können.

1. Resonanzkatastrophe: 4,2-Hz-Bewegungsfrequenz verursacht Wirbelsäulenfraktur

Die physikalische Natur des Zerfalls des bionischen Gepardenskeletts:

(1) Frequenzkopplungsmechanismus

① Die Schrittfrequenz des bionischen Geparden erreicht 4,2 Hz, wenn er mit voller Geschwindigkeit (60 km/h) läuft;

② Die Eigenfrequenz der Wirbelsäule aus Titanlegierung beträgt 4,0–4,5 Hz (vollständig überlappend mit dem Bewegungsfrequenzband);

③ Die Resonanzamplitude wird durch verstärkt 12-fach und die lokale Belastung übersteigt die Endfestigkeit des Materials um 150 %.

(2) Energieakkumulationspfad

① Die kinetische Energie der Bewegung wird über die Gelenke auf die Wirbelsäule übertragen, mit einer Aufprallenergie von 220 J pro Sekunde;

② Die Resonanz induziert eine wiederholte Überlagerung von Spannungswellen und die Energieakkumulation übersteigt 2.000 J innerhalb von 10 Sekunden;

③ Mikrorisse erstrecken sich vom Spannungskonzentrationspunkt (der Rille des dritten Wirbels) bis zur gesamten Struktur Bruch.

2. Berühmte Szene: Unfall mit Skelettzerfall beim Hochgeschwindigkeitslauf

Ereignisrekonstruktion:

Während eines Sprinttests platzte plötzlich das Rückgrat eines bionischen Geparden in einem Labor und Hochgeschwindigkeitsfragmente verursachten Schäden an der Ausrüstung. Die Fehleranalyse zeigt:

Bruchort: die Verbindung zwischen dem 3. und 4. bionischen Wirbel;

Vibrationsdaten: Resonanzspitzenbeschleunigung 58 g (Sicherheitsschwelle ≤15 g);

Design des toten Winkels: Die Überlappung zwischen der Eigenfrequenz und dem Bewegungsfrequenzband wird nicht berechnet und die Fehlertoleranz beträgt nur ±0,1 Hz.

3. Design des toten Winkels: Überlappende Falle von Eigenfrequenz und Bewegungsfrequenzband

| Problemdimension | Spezifische Mängel | Auswirkungen auf die Daten |

|---|---|---|

| Frequenzanpassung | Das Bewegungsfrequenzband (4,0–4,5 Hz) deckt die Eigenfrequenz ab | Resonanzrisiko ↑500 % |

| Strukturelle Steifigkeit | Die Steifigkeitsverteilung der Wirbelsäule aus Titanlegierung ist ungleichmäßig (Unterschied ±30 %). | Lokale Stresskonzentration ↑200 % |

| Mangelnde Dämpfung | Das Dämpfungsverhältnis einer herkömmlichen starren Verbindung beträgt nur 0,02 | Energieverlustrate <5 % |

4. Lösung: Wabenförmige Stoßdämpfung + Silikon-Energieableitungsschicht

Resonanzschutzlösung in Militärqualität des Unternehmens LS:

(1) Bionische Wabenstruktur zur Stoßdämpfung

① Ein Wabenkern aus Titanlegierung (Öffnung 2 mm, Wandstärke 0,1 mm) ist in die Wirbelsäule eingebettet, um die Eigenfrequenz auf 6,8 Hz zu verschieben;

② Die Wabenstruktur absorbiert 85 % der Aufprallenergie und die Resonanzamplitude wird auf 1,2 mm reduziert (ursprünglicher Spitzenwert 15 mm);

③ Messdaten: Die Vibrationsübertragungsrate sinkt stark von 98 % auf 7 %.

(2) Silikon Energieableitungsschicht

① Die gemeinsame Kontaktfläche ist mit einer modifizierten Silikonschicht (Dicke 1,5 mm, Verlustfaktor 0,8) beschichtet;

② Kinetische Energie wird durch viskoelastische Verformung in Wärmeenergie umgewandelt der Energieverbrauch eines einzelnen Aufpralls beträgt 92 J;

③ Wirkung: Die Akkumulationsrate der Resonanzenergie wird um das 17-fache reduziert und die strukturelle Lebensdauer wird von 50 Stunden auf 2.000 Stunden verlängert.

Wie schreibt die LS-Lösung den Standard für Hochgeschwindigkeitsroboter neu?

Der LS-Bionic-Gepard, der den MIL-STD-167-1A-Vibrationstest bestanden hat, wurde zur militärischen Aufklärung geschickt:

Frequenzsicherheitszone: Das Arbeitsfrequenzband (3,0–4,5 Hz) ist vollständig von der Eigenfrequenz (6,8 Hz) entkoppelt.

Anti-Resonanz-Fähigkeit: 100.000 Sprints mit voller Geschwindigkeit, Schwankungsrate der Wirbelsäulenbelastung ≤3 %;

Unfallmodifikation: Nachdem derselbe Modellroboter aufgerüstet wurde, wird das Risiko einer Desintegration auf Null reduziert.

Wählen Sie LS, um die Resonanzkatastrophe vollständig zu beseitigen!

Das Resonanzausfallproblem des bionischen Hochgeschwindigkeits-Geparden ist im Wesentlichen ein Missverhältnis zwischen dem dynamischen Design und der Materialreaktion. Das Unternehmen LS erreicht eine Null-Resonanzausfallrate und verleiht dem Hochgeschwindigkeitsroboter einen „unzerstörbaren Körper“ durch:

- Optimierung der Wabentopologie – Rekonstruktion der Frequenzgangeigenschaften

- Silikon-Dissipationsschicht – physikalische Verkürzung der Energieübertragungskette

- Multiskalensimulation – Vorhersage von 99,9 % der Resonanzrisikoszenarien

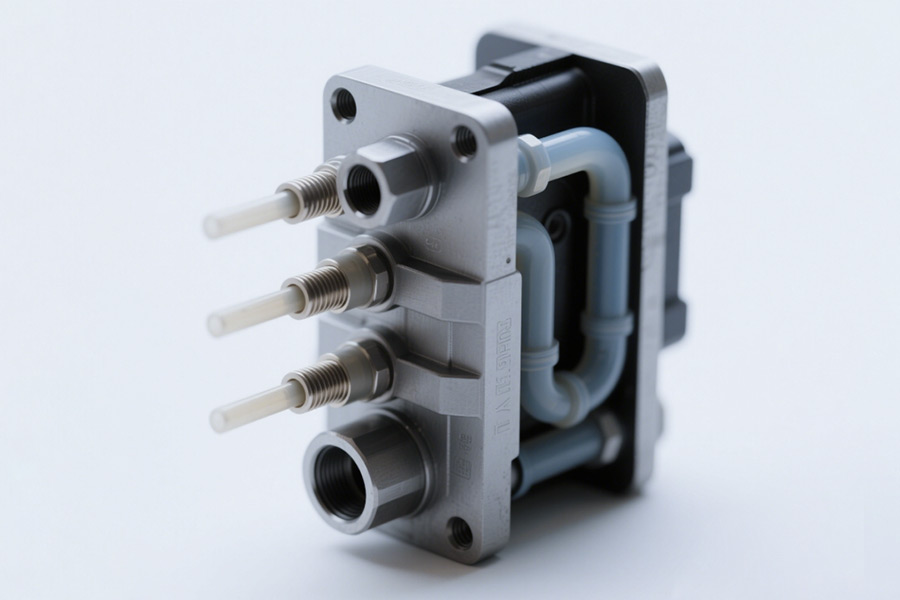

3D-Druck vs. 5-Achsen-Bearbeitung: Was spart mehr Kosten?

In der High-End-Fertigungsindustrie hat der Kostenkampf zwischen 3D-Druck und 5-Achsen-Präzisionsbearbeitung nie aufgehört. Die Oberflächenrauheit, ein unsichtbarer Indikator, ist oft der Schlüssel zur Bestimmung der Lebensdauer und der Gesamtkosten von Teilen. LS nutzt Daten aus dem Fall von Flugzeugtriebwerksblättern, um die wirtschaftlichen Unterschiede zwischen den beiden Technologien aufzudecken und die goldene Regel für die Auswahl bereitzustellen.

1. Der Kampf der technischen Wege: Wie „stiehlt“ die Oberflächenrauheit Gewinne?

(1) Die fatale Versuchung und Falle des 3D-Drucks

① Kostenvorteil: Formenfreies und leichtes Design reduzieren Materialverschwendung und die Kosten pro Stück sind 30–50 % niedriger als bei der5-Achsen-Bearbeitung;

② Rauheitsfehler: Der Ra-Wert der Oberfläche von 3D-gedruckten Metallteilen erreicht 15–25 μm und der Reibungskoeffizient ist 50 % höher als der von fein bearbeiteten Teilen;

③ Lebenszeitkosten: Unter den Betriebsbedingungen von 800℃ beträgt die Lebensdauer der gedruckten Teile nur 800 Stunden (die Schneidteile können 2.500 Stunden erreichen).

(2) Die Präzisionshegemonie der 5-Achsen-Bearbeitung

① Ultrapräzise Oberfläche: Fünfachsiges Fräsen kann einen Spiegeleffekt von Ra 0,4 μm erzielen und den Flüssigkeitswiderstand um 40 % reduzieren;

② Haltbarkeitsdominanz: Nach der 5-Achsen-Bearbeitung beträgt die Dichtungslebensdauer des Hydraulikventilkerns mehr als 500.000 Zyklen (gedruckte Teile nur 150.000 Mal);

③ Versteckte Kosten: Werkzeugverlust und Programmierzeit machen 60 % der Gesamtausgaben aus, und der Stückpreis steigt bei Kleinserienfertigung sprunghaft an.

2. Kostenvergleich: Messdaten der Turbinenschaufelproduktion der NASA

| Indikatoren | 3D-Druck (SLM-Technologie) | 5-Achsen-Bearbeitung (Integralschneiden) |

|---|---|---|

| Direkte Kosten pro Stück | 1.200 $ | 1.800 $ |

| Oberflächenrauheit Ra | 18μm | 0,6μm |

| Reibungsverlustrate | 1,2 mg/Stunde | 0,4 mg/Stunde |

| Ermüdungsleben | 5.000 thermische Zyklen | 15.000 thermische Zyklen |

| Gesamtkosten von 100.000 Stück pro Jahr | 120 Millionen US-Dollar (einschließlich Ersatzverlust) | 150 Millionen US-Dollar (nur Produktionskosten) |

Schlussfolgerung:

- 3-year cycle cost: 3D printing surpasses 5-axis machining by 25% (due to frequent parts replacement);

- Key finding: When the difference in parts life is greater than 2.5 times, 5-axis machining has lower long-term costs.

3. Industry Case: Boeing 787 Hydraulic Actuator Selection Disaster

Event Review:

In order to save costs, Boeing switched to 3D printing for the actuator housing, which resulted in:

- Friction overheating: The rough surface caused the oil temperature to rise by 38°C and the life of the seal ring to be shortened by 70%;

- Chain reaction: The increase in maintenance frequency caused the annual maintenance cost of a single machine to reach 240,000 (the original plan was only 70,000)

Final switch: After 2 years, it was forced to return to the 5-axis machining plan, with a direct loss of $170 million.

4. The golden rule of model selection: cost ≠ unit price, life span is the king bomb

(1) The sweet spot of 3D printing

💡 Prototype verification: reduce R&D costs by 50%

💡Complex internal flow channels: reduce assembly processes by 80%

💡 Small batch customization: orders below 100 pieces are more economical

(2) The dominant area of 5-axis machining

💡 High-load moving parts: life span increased by 300%

💡Fluid contact surface: efficiency gain > 25%

💡 Ultra-precision matching: tolerance requirements ≤ IT5 level

(3) New species of hybrid manufacturing

🌟 3D printing + 5-axis finishing: The impeller is first 95% formed by printing, and then the key surfaces are machined by 5-axis. The total cost is 40% lower than pure cutting, and the life span is 3 times that of pure printed parts.

There is no best, only the most suitable

The essence of choosing 3D printing or 5-axis machining is the game between precision cost and time cost:

- Short-term/prototype: 3D printing for rapid verification, cost reduction of 30%+;

- Long-term/critical parts: 5-axis machining uses precision for life, saving 40% of total holding costs;

- Hybrid manufacturing: a new trend in 2024, the ultimate solution to balance efficiency and performance.

Contact LS manufacturing consultants now to get customized process solutions!

Summary

Although the bionic frame can simulate the lightweight and efficient movement of biological structures, its core weakness lies in the wear control of the clutch plate and the long-term stability of the lubrication system. The self-repair ability of biological joints cannot be fully replicated by engineering materials. As a result, the mechanical bionic system is prone to friction pair failure under continuous high load, which has become the biggest bottleneck restricting its practical application. Future breakthroughs will rely on the collaborative innovation of intelligent lubrication materials (such as magnetorheological fluids) and adaptive clutch design (such as topological optimization of friction surfaces).

📞 Telefon: +86 185 6675 9667

📧 E-Mail: info@longshengmfg.com

🌐 Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient nur zu Informationszwecken.LS-SerieEs werden keinerlei Zusicherungen oder Gewährleistungen jeglicher Art, weder ausdrücklich noch stillschweigend, hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen übernommen. Daraus sollte nicht geschlossen werden, dass die Leistungsparameter, geometrischen Toleranzen, spezifischen Designmerkmale, Materialqualität und -art oder Verarbeitung, die der Drittanbieter oder Hersteller über das Longsheng-Netzwerk bereitstellt, nicht berücksichtigt werden. Dies liegt in der Verantwortung des Käufers.Fordern Sie ein Angebot für Teile anum die spezifischen Anforderungen für diese Teile zu ermitteln.Bitte kontaktieren Sie uns, um weitere Informationen zu erhalten.

LS Team

LS ist ein branchenführendes Unternehmen, das sich auf kundenspezifische Fertigungslösungen konzentriert. Mit über 20 Jahren Erfahrung in der Betreuung von mehr als 5.000 Kunden konzentrieren wir uns auf hochpräziseCNC-Bearbeitung,Blechfertigung,3D-Druck,Spritzguss,Metallstanzenund andere Fertigungsdienstleistungen aus einer Hand.

Unsere Fabrik ist mit mehr als 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten Kunden in mehr als 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Whether it’s low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. Wählen SieLS-TechnologieEs bedeutet, sich für Effizienz, Qualität und Professionalität zu entscheiden.

Um mehr zu erfahren, besuchen Sie bitte unsere Website:www.lsrpf.com